Изобретение относится к сварке, конкретно к электродуговой сварке под флюсом, в частности к флюсам, предназначенным для сварки и наплавки легированных сталей.

Известен плавленый флюс для электродуговой сварки хладостойких сталей [1], содержащий диоксид кремния, оксид кальция, оксид магния, фтористый кальций, оксид алюминия, оксид марганца, оксид железа, который имеет основность 1,5-2,0 и содержит дополнительно оксид калия и натрия при следующем соотношении компонентов, вес. %: кремния диоксид SiO2 - 21-27, кальция оксид СаО - 11-17, магния оксид MgO - 21-25, кальций фтористый CaF2 - 14-20, алюминия оксид Al2O3 - 10-14, марганца оксид MnO - 4-7, (калия + натрия) оксиды Na2O+K2O - 2-5, железа оксид Fe2O3 - 1-3.

Существенными недостатками данного флюса для сварки являются:

- отсутствие углеродсодержащих составляющих, позволяющих проводить удаление кислорода в виде газообразных соединений СО и CO2, не загрязняющих сварной шов оксидными неметаллическими включениями и, как следствие, повышающих механические свойства сварной конструкции;

- высокая окисленность флюса (содержание оксидов железа и марганца), приводящая к значительному окислению легирующих элементов в свариваемых сталях;

- повышенная загрязненность сварного шва и наплавляемого металла неметаллическими включениями в связи с пониженными рафинирующими свойствами образующегося шлака из-за высокой концентрации MgO и повышенных температур плавления и вязкости флюса;

- высокая стоимость в связи с использованием дорогостоящих природных материалов и затрат, связанных с дроблением и измельчением;

- неустойчивое горение дуги из-за недостаточного количества элементов, облегчающих возбуждение и стабилизирующих горение дуги (в частности, натрия и калия).

Известен выбранный в качестве прототипа, флюс для сварки [2], содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция, отличающийся тем, что в качестве материалов на основе диоксида кремния и оксида марганца использованы пылевидные отходы производства ферросилиция; в качестве материалов на основе оксида кальция, оксида магния использованы пылевидные отходы производства извести; в качестве материалов на основе оксида алюминия, оксида калия, оксида натрия, оксида железа и фторида кальция использованы пылевидные отходы производства алюминия, а в качестве связующего материала, содержащего оксид калия, оксид натрия, использовано калиево-натриевое жидкое стекло, при этом в качестве пылевидных отходов производства извести использована пыль газоочистки с содержанием СаО не менее 85 мас. %, в качестве пылевидных отходов производства ферросилиция использована пыль газоочистки ферросплавного производства с содержанием SiO2 не менее 98 мас. %, а в качестве пылевидных отходов производства алюминия использована пыль электрофильтров, имеющая следующий химический состав, мас. %: Al2O3=21-46,23, F=18-27, Na2O=8-15, К2О=0,4-6%, СаО=0,7-2,3, SiO2=0,5-2,48, Fe2O3=2,1-3,27, Собщ=12,5-30,2, MnO=0,07-0,9, MgO=0,06-0,9, S=0,09-0,59, Р=0,1-0,18; при следующем соотношении компонентов, мас. %:

Существенными недостатками данного флюса для сварки являются:

- повышенная стоимость при производстве флюса в связи с использованием многокомпонентной системы;

- недостаточная прочность флюса при выполнении операций транспортировки, пересыпки и доставки, а также в ряде случаев неустойчивое горение дуги в связи с низкой концентрацией жидкого стекла во флюсе;

- повышенная окисленность флюса из-за неконтролируемого содержания оксидов железа и марганца, приводящая к неконтролируемому окислению легирующих элементов в свариваемых и наплавляемых изделиях;

- в ряде случаев повышенная загрязненность сварного шва и наплавляемого металла неметаллическими включениями экзогенного характера в связи с пониженными рафинирующими свойствами образующегося шлака из-за высокой концентрации MgO и увеличения в связи с этим температуры плавления и вязкости флюса.

Техническими результатами изобретения являются:

- снижение стоимости при производстве флюса;

- повышение прочности флюса и устойчивости горения дуги из-за оптимизации концентрации жидкого стекла;

- снижение угара легирующих элементов при сварке и наплавке из-за снижения окисленности;

- уменьшение уровня загрязненности стали экзогенными неметаллическими включениями.

Для этого предлагается флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и калиево-натриевое жидкое стекло, в котором в качестве упомянутых оксидов и фторидов использованы пылевидный ковшевой шлак производства рельсовой стали и пылевидные отходы производства алюминия, при следующем соотношении компонентов, мас. %:

при этом пылевидный ковшевой шлак производства рельсовой стали содержит, мас. %: FeO 0,3-1,5, MnO 0,1-2,0, СаО 50,8-53,8, SiO2 24,5-26,2, CaF2 0,01-1,0, Al2O3 3,4-5,0, MgO 7,8-8,7, Собщ 0,1-0,6, S 0,1-0,4, Р 0,3-0,6, а пылевидные отходы производства алюминия имеют следующий химический состав, мас. %: Al2O3 21-43,27, F 18-27, Na2O 8-13, K2O 0,4-6, СаО 0,7-2,1, SiO2 0,5-2,48, Fe2O3 2,1-2,3, Собщ 12,5-28,2, MnO 0,03-0,9, MgO 0,04-0,9, S 0,09-0,46, Р 0,1-0,18.

Заявляемые пределы подобраны эмпирическим путем исходя из качества получаемых при сварке швов, стабильности процесса сварки и наплавки, а также требуемых механических свойств.

Введение в состав флюса пылевидного ковшевого шлака производства рельсовой стали обеспечивает требуемую основность флюса и вязкость получаемой при сварке шлаковой системы. Основность (СаО/SiO2) выбрана исходя из условий обеспечения хороших укрывных свойств и оптимальной рафинирующей способности образующегося шлака по отношению к неметаллическим включениям. Выбранные пределы для CaF2, Al2O3, MgO обеспечивают хорошее формирование шлака и высокие рафинирующие и укрывные свойства формирующихся шлаков. Содержание FeO и MnO выбрано исходя из обеспечения, с одной стороны, низкого окисления легирующих элементов, с другой - хорошей жидкотекучестью шлаковой системы.

Введение в состав флюса пылевидных отходов производства алюминия позволяет:

- проводить активное раскисление за счет образования СО и CO2, образующихся при взаимодействии фтористого углерода CFx (1≥х>0) с растворенным в стали кислородом, при этом в связи с тем, что углерод находится в связанном состоянии, науглероживание стали практически не происходит;

- проводить удаление водорода за счет комплекса фторсодержащих соединений (типа Na2SiF6, NaF, KF, CFx (1≥x>0), AlF3, Na3AlF6), разлагающихся при температурах сварочных процессов с выделением фтора, который в свою очередь взаимодействует с водородом, растворенным в стали, с образованием газообразного соединения HF;

- повысить устойчивость горения дуги за счет элементов, облегчающих ионизацию в столбе дуги (калия и натрия).

Введение жидкого стекла обусловлено, с одной стороны, использованием его в качестве связующего заявляемого флюса для сварки и наплавки, а с другой стороны, как материала повышающего, за счет содержащегося калия и натрия, устойчивость горения дуги.

Для изготовления флюса для сварки в качестве пылевидного ковшевого шлака производства рельсовой стали использовали шлак с содержанием, мас. %: FeO=0,3-1,5, MnO=0,1-2,0, СаО=50,8-53,8, SiO2=24,5-26,2, CaF2=0,01-1,0, Al2O3=3,4-5,0, MgO=7,8-8,7, Собщ=0,1-0,6, S=0,1-0,4, Р=0,3-0,6.

В качестве пылевидных отходов производства алюминия - пыль электрофильтров алюминиевого производства со следующим химическим составом, мас. %: Al2O3=21-43,27, F=18-27, Na2O=8-13, K2O=0,4-6, СаО=0,7-2,1, SiO2=0,5-2,48, Fe2O3=2,1-2,3, Собщ=12,5-28,2, MnO=0,03-0,9, MgO=0,04-0,9, S=0,09-0,46, P=0,1-0,18.

В качестве жидкого стекла применяли калиево-натриевое жидкое стекло с плотностью при 15-25°С - 1,30-1,55 г/см3 и силикатным модулем [SiO2:(K2O+Na2O)·1,0323] - 2,6-3,0.

Изготовление заявляемого флюса для сварки проводили смешением компонентов. Полученная смесь перемешивалась в смесителе в течение 25-35 минут до получения однородной массы. Далее смесь выдерживали при температуре 15-30°С в течение 24-28 часов, сушили при температуре 150-300°С в течение 20-30 мин, после чего производили дробление и просев через сито (ячейка 3×3 мм). Гранулы большего размера отправлялись на перемол. Заявляемый флюс для сварки и наплавки использовали на образцах из стали марок 09Г2Д, 09Г2С, 09Г2, 40Г, 65Г, 30ХГСА, 35ХГСА, сварку осуществляли проволокой Св-08ГА.

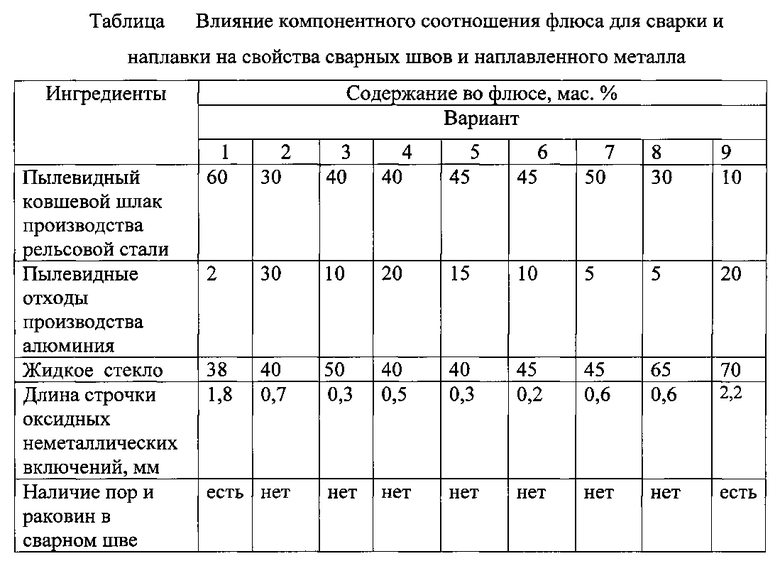

Влияние изменения химического состава компонентов с граничными, заграничными и заявляемыми пределами флюса для сварки наплавки на различные параметры сварки приведены в таблице.

Использование заявляемой смеси по сравнению с базовой (прототип) позволяет:

1. Снизить стоимость при производстве флюса на 27-56 руб./т;

2. Повысить прочность флюса (отсевы при пересыпке фракции менее 0,1 мм снижены в среднем на 4,6%);

3. Уменьшить угар марганца и кремния в сварном шве и наплавленном металле в среднем на 0,8 и 1,34% соответственно;

4. Улучшить формирование шва при сварке и наплавке за счет стабилизации горения дуги;

5. Уменьшить уровень загрязненности стали экзогенными неметаллическими включениями (загрязненность стали оксидными экзогенными неметаллическими включениями снижена до 0,2-0,7 мм).

Список источников

1. Пат. РФ 2313434, В23K 35/362.

2. Пат. РФ 2492983, В23K 35/36.

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для сварки и наплавки | 2015 |

|

RU2625153C2 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2019 |

|

RU2718031C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682515C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2014 |

|

RU2576717C2 |

| Флюс для сварки | 2016 |

|

RU2643026C1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2753346C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2021 |

|

RU2772824C1 |

| ШИХТА ДЛЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2681052C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2018 |

|

RU2690874C1 |

Изобретение может быть использовано при электродуговой сварке и наплавке легированных сталей под флюсом. Флюс содержит компоненты в следующем соотношении, мас.%: пылевидный ковшевой шлак производства рельсовой стали 30,0-50,0, пылевидные отходы производства алюминия 5,0-30,0, жидкое стекло 40,0-65,0. Пылевидный ковшевой шлак производства рельсовой стали содержит, мас.%: FeO 0,3-1,5, MnO 0,1-2,0, СаО 50,8-53,8, SiO2 24,5-26,2, CaF2 0,01-1,0, Al2O3 3,4-5,0, MgO 7,8-8,7, Собщ 0,1-0,6, S 0,1-0,4, Р 0,3-0,6. Пылевидные отходы производства алюминия имеют следующий химический состав, мас.%: Al2O3 21-43,27, F 18-27, Na2O 8-13, K2O 0,4-6, СаО 0,7-2,1, SiO2 0,5-2,48, Fe2O3 2,1-2,3, Собщ 12,5-28,2, MnO 0,03-0,9, MgO 0,04-0,9, S 0,09-0,46, Р 0,1-0,18. Флюс обеспечивает снижение стоимости при его производстве, повышение прочности флюса и устойчивости горения дуги за счет оптимизации концентрации жидкого стекла, снижение угара легирующих элементов при сварке и наплавке за счет снижения окисленности и уменьшение уровня загрязненности стали экзогенными неметаллическими включениями. 1 табл.

Флюс для сварки и наплавки, содержащий диоксид кремния, оксид марганца, оксид кальция, оксид магния, оксид алюминия, оксид калия, оксид натрия, оксид железа, фторид кальция и калиево-натриевое жидкое стекло, отличающийся тем, что в качестве упомянутых оксидов и фторидов использованы пылевидный ковшевой шлак производства рельсовой стали и пылевидные отходы производства алюминия, при следующем соотношении компонентов, мас.%:

при этом пылевидный ковшевой шлак производства рельсовой стали содержит, мас.%: FeO 0,3-1,5, MnO 0,1-2,0, СаО 50,8-53,8, SiO2 24,5-26,2, CaF2 0,01-1,0, Al2O3 3,4-5,0, MgO 7,8-8,7, Собщ 0,1-0,6, S 0,1-0,4, Р 0,3-0,6, а пылевидные отходы производства алюминия имеют следующий химический состав, мас.%: Al2O3 21-43,27, F 18-27, Na2O 8-13, K2O 0,4-6, СаО 0,7-2,1, SiO2 0,5-2,48, Fe2O3 2,1-2,3, Собщ 12,5-28,2, MnO 0,03-0,9, MgO 0,04-0,9, S 0,09-0,46, Р 0,1-0,18.

| ПЛАВЛЕНЫЙ ФЛЮС МАРКИ ФАП-1 ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ ХЛАДОСТОЙКИХ СТАЛЕЙ | 2005 |

|

RU2313434C2 |

| Флюс для электродуговой сварки и наплавки | 1989 |

|

SU1606297A1 |

| Сварочный плавленый флюс | 1988 |

|

SU1712113A1 |

| KR 0101168162 В1, 24.07.2012 | |||

| WO 2008072835 A1, 19.06.2008 | |||

Авторы

Даты

2015-10-20—Публикация

2014-05-30—Подача