Изобретение относится к подъемному устройству, содержащему ходовой механизм, в частности ходовой механизм для одного рельса с нижним фланцем.

Ходовые механизмы для грузоподъемных устройств называются также крановыми тележками или кошками. Они известны в различных вариантах выполнения. Ходовые механизмы для нижнего фланца имеют часто два боковых щита, на которых на каждом установлены два ходовых колеса, при этом боковые щиты соединены друг с другом с помощью болта. На болте может быть также закреплен груз, например, в виде цепного полиспаста. Такой ходовой механизм известен, например, из DE 10 2004 009062 А1.

Существуют соответствующие ходовые рельсы с различной шириной фланца. Поэтому со стороны изготовителя грузоподъемных устройств желательно иметь возможность согласования ходовых механизмов с различными ходовыми рельсами, т.е. с различной шириной фланца.

Для этого в указанном DE 10 2004 009062 А1 предусмотрена возможность регулирования расстояния между обоими боковыми щитами. Для этого оба боковых щита соединены друг с другом с помощью болтообразной траверсы, при этом боковые щиты установлены на траверсе с возможностью перестановки. Предусмотрены защитные элементы в виде регулировочных колец, которые предназначены для осевой фиксации на болте траверсы, с целью предотвращения непреднамеренного сдвига боковых щитов.

Из WO 2009/156587 А1 известен также ходовой механизм с двумя боковыми щитами, расстояние которых друг от друга можно регулировать. Боковые щиты входят крюкообразными продолжениями в канавку для подвески, которая выполнена в корпусе подъемного механизма. Для регулирования расстояния между обоими боковыми щитами предусмотрена резьбовая штанга 9, которая соединяет оба боковых щита. Вращение резьбовой штанги приводит к изменению расстояния между боковыми щитами.

Также в ЕР 0912383 В1 раскрыта крановая тележка с регулируемой шириной колеи. Резьбовые штанги соединяют друг с другом боковые стенки и позволяют регулировать ширину колеи. Для этого резьбовые штанги проходят сквозь боковые стенки в соответствующих отверстиях, на которых они затем фиксируются с помощью затягиваемых относительно друг друга гаек.

В GB 2128566 А раскрыт ходовой механизм с юстируемой шириной колеи. Для юстировки снова предусмотрен резьбовой шпиндель, который установлен на одном боковом щите с возможностью вращения, однако неподвижно в осевом направлении, и который входит в резьбовое отверстие лежащего противоположно бокового щита. За счет вращения шпинделя можно устанавливать ширину колеи. На обоих боковых щитах с помощью поворотных серег подвешен по центру груз. Эта конструкция обеспечивает автоматическое центрирование подвешенного груза. Однако для нее необходимо относительно большое конструктивное пространство, что ведет в грузоподъемных устройствах к потерям хода по высоте и является нежелательным.

Было установлено, что в подъемных устройствах решающее значение имеет то, что проходящий от грузоподъемного устройства вниз для подъема груза тяговое средство находится в относительно узких границах в средней плоскости ходового рельса. При всех согласованиях ширины колеи крановой тележки необходимо это учитывать. Таким образом, регулирование ширины колеи требует от обслуживающего персонала соответствующей тщательности.

В US 1151226 раскрыт ходовой механизм, который перемещается внизу по опорному рельсу с I-образным профилем. Ходовой механизм содержит две боковые части, на которых установлены с возможностью вращения ходовые колеса, которые перемещаются по нижнему фланцу опорного рельса. Обе боковые части соединены друг с другом с помощью резьбового болта, который для юстировки расстояния ввинчивается правой резьбой в одну из боковых частей и левой резьбой в другую боковую часть. Между боковыми частями находится свободный участок болта. В этом месте он снабжен кольцевой канавкой, в которой подвешена несущая груз серьга. За счет вращения болта можно юстировать в определенных пределах расстояние боковых частей друг от друга, при этом несущая груз серьга всегда остается в середине. Однако болт подвергается нагрузкам на изгиб.

Исходя из этого, задачей изобретения является создание подъемного устройства, которое можно особенно просто регулировать с уменьшенной вероятностью погрешностей для различных ходовых рельсов, соответственно, различной ширины колеи.

Эта задача решена с помощью подъемного устройства, по п.1 формулы изобретения:

Подъемное устройство, согласно изобретению, состоит из ходового механизма и подъемного механизма, которые соединены друг с другом с помощью линейного направляющего устройства, при этом предусмотрено устройство для регулирования расстояния боковых частей ходового механизма друг от друга, и при этом центрирующее устройство обеспечивает, что боковые части перемещаются относительно подъемного механизма при каждом регулировании относительно подъемного механизма на одинаковое расстояние друг к другу или друг от друга. Благодаря центрирующему устройству обеспечивается, что независимо от установленной ширины колеи несомый грузоподъемным устройством груз висит посредине под ходовым рельсом. Таким образом, минимизируются, или снижаются опрокидывающие моменты, которые могут возникать при асимметричной установке. За счет непосредственного соединения между подъемным механизмом и ходовым механизмом через линейное направляющее устройство может быть обеспечено, что не требуется дополнительное вертикальное конструктивное пространство для центрирующего устройства. Таким образом, подъемное устройство, согласно изобретению, обеспечивает ту же высоту подъема, что и не самоцентрирующееся подъемное устройство.

Линейное направляющее устройство обеспечивает возможность перестановки боковых частей поперек задаваемого ходовым механизмом направления движения. При этом направление перестановки является горизонтальным. Регулирование расстояния между боковыми частями осуществляется поэтому без изменения положения по высоте грузоподъемного устройства.

Линейное направляющее устройство для соединения боковых частей с подъемным механизмом предпочтительно образовано с помощью одной или двух образованных на подъемном механизме, предпочтительно на корпусе подъемного механизма, консолей в виде ребер или с помощью соответствующей канавки, которая захватывается снизу крюкообразными продолжениями боковых частей. При этом боковые части предпочтительно выполнены в виде гнутых деталей из металлического листа. Предпочтительно, боковая часть выполнена в виде плоской, на виде сбоку примерно прямоугольной детали из металлического листа, которая отогнута под прямым углом на своих вертикальных кромках. Исходя из расположенных под углом частей, вниз параллельно друг другу проходят участки, которые на своих нижних концах отогнуты навстречу друг другу. Отогнутые части входят в виде крюков в канавку, соответственно, под консоли корпуса. Консоли или канавки предпочтительно расположены на противоположных друг другу относительно направления движения лежащих спереди и сзади стенках корпуса. Однако возможно также использование других линейных направляющих приспособлений в других вариантах выполнения. Например, корпус подъемного механизма может опираться на петлеобразные ленты, которые проходят снизу корпуса и концы которых соединены с боковыми частями. В качестве линейной направляющей может быть также предусмотрена лишь одна канавка, например, Т-образная канавка, которая проходит сверху центрально поперек корпуса.

Корпус подъемного механизма предпочтительно является алюминиевым корпусом. Для обеспечения возможности легкого сдвига без заклинивания боковых частей на корпусе или для увеличения несущей способности целесообразно соответствующим образом бронировать консоль на ее обращенной к крюку стороне. Для этого может служить стальная планка, которая расположена под консолью. Такая стальная планка может быть также расположена в канавке, с целью защиты боковой поверхности канавки и обеспечения поверхности прилегания для крюка.

Устройство для регулирования расстояния и центрирующее устройство могут быть реализованы в одном единственном регулировочном блоке. Например, он состоит из резьбового шпинделя, который имеет на одном конце правую резьбу, а на другом конце - левую резьбу. В то время как правая резьба находится в соединении с внутренней резьбой одной боковой стенки, левая резьба находится в зацеплении с соответствующей левой внутренней резьбой другой боковой стенки. В соответствующем месте, например, посредине или же на одном конце, резьбовая штанга соединена неподвижно в осевом направлении, однако с возможностью вращения с корпусом подъемного механизма. За счет этого обе боковые части при вращении резьбового шпинделя переставляются симметрично друг другу.

В качестве альтернативного решения, резьбовая штанга может быть выполнена разделенной, при этом вращение обеих частичных штанг предпочтительно является противоположным. Обе частичные штанги могут быть установлены на корпусе подъемного механизма с возможностью вращения, однако без возможности сдвига в осевом направлении. Они могут быть снабжены каждая зубчатым колесом, при этом зубчатые колеса находятся в зацеплении друг с другом и тем самым вызывают желаемое противоположное вращение. Частичные штанги могут быть в этом случае снабжены каждая правой резьбой и ввинчиваться в соответствующие резьбовые отверстия обеих боковых частей.

Возможны другие варианты выполнения регулировочного устройства и центрирующего устройства. Например, регулировочное устройство может быть образовано резьбовым шпинделем, который свинчен лишь с одной из боковых стенок, а в другой боковой стенке установлен неподвижно в осевом направлении, но при этом с возможностью вращения. Центрирование обеих боковых стенок относительно корпуса грузоподъемного устройства можно осуществлять с помощью рычажной передачи. Предпочтительно, рычаги этой рычажной передачи лежат в горизонтальной плоскости, например, между резьбовым шпинделем и корпусом грузоподъемного устройства. Таким образом, отдельное от регулировочного устройства центрирующее устройство может быть размещено без необходимости дополнительного конструктивного пространства между боковыми стенками.

Дальнейшие подробности предпочтительных вариантов выполнения изобретения являются предметом описания, формулы изобретения или чертежей.

Приведенное ниже описание ограничивается необходимыми для понимания вариантов выполнения деталями и исходит при этом из того, что для специалистов в данной области техники понятно дополнение конструктивными деталями. На чертежах схематично изображено:

фиг.1 - подъемное устройство на ходовом рельсе, в изометрической проекции;

фиг.2 - подъемное устройство, согласно фиг.1, на виде сверху;

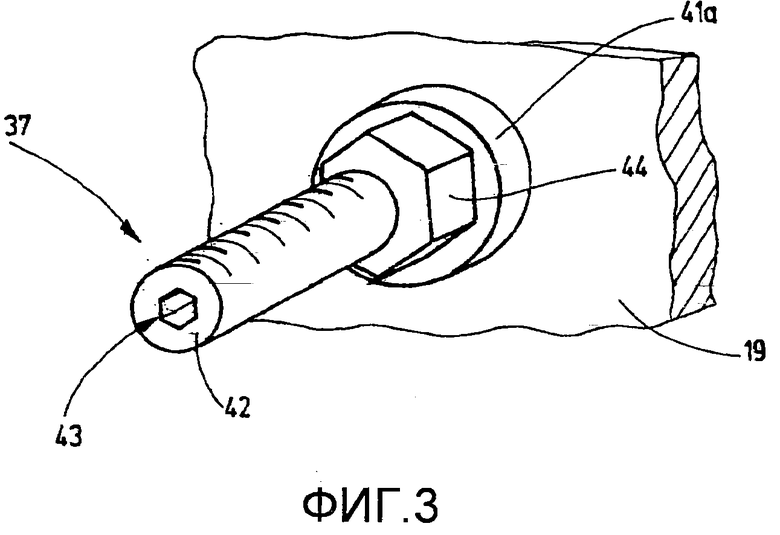

фиг.3 - часть боковой стенки с резьбовым шпинделем, в изометрической проекции;

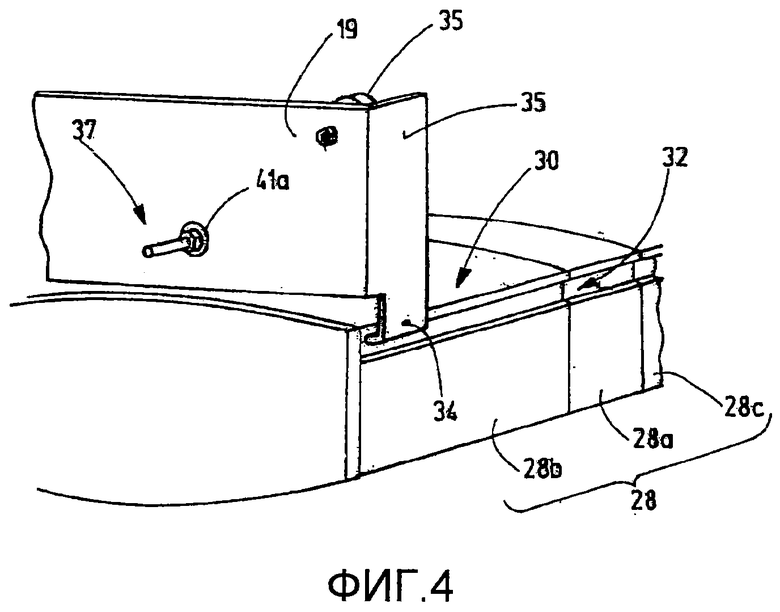

фиг.4 - подъемный механизм и боковая стенка ходового механизма подъемного устройства, в изометрической проекции;

фиг.5 - частичный разрез подъемного механизма и ходового механизма, согласно фиг.1 и 4;

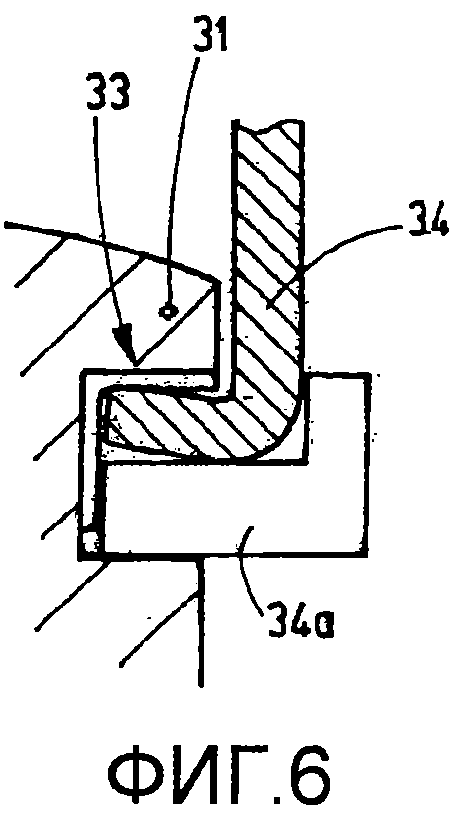

фиг.6 - детали из фиг.5;

фиг.7 и 8 - другие варианты выполнения деталей, согласно фиг.6;

фиг.9 - модифицированный вариант выполнения подъемного устройства согласно изобретению на схематичном виде сверху,

фиг.10 - частичный разрез модифицированного варианта выполнения боковой части и корпуса;

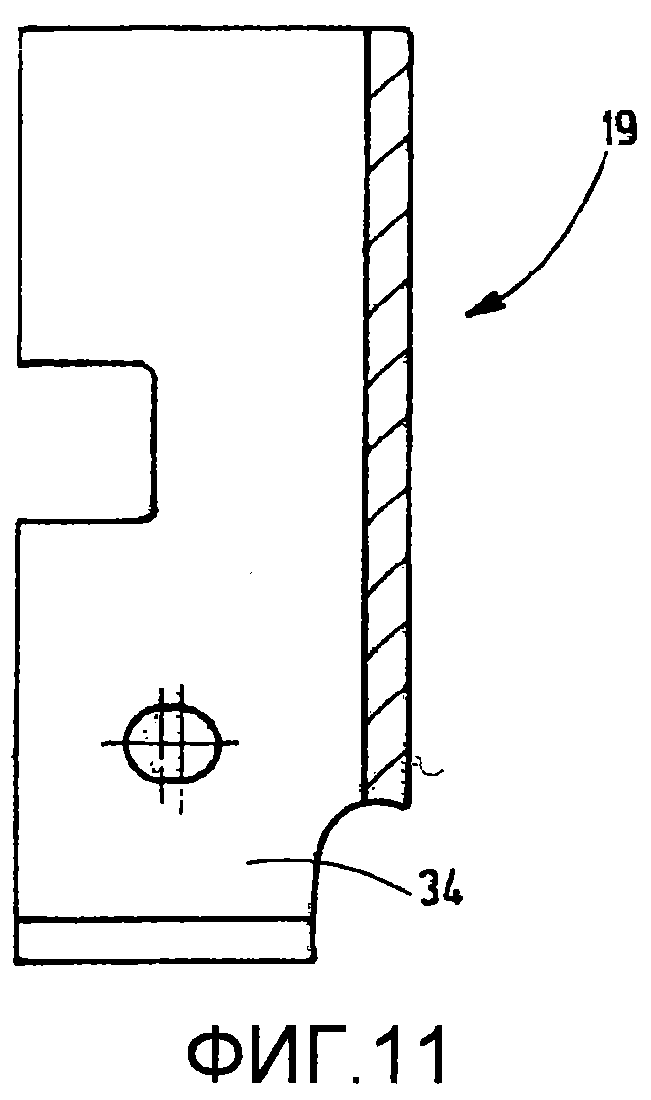

фиг.11 - вертикальный разрез боковой части, согласно фиг.10;

фиг.12 - часть модифицированного варианта выполнения подъемного устройства, в изометрической проекции;

фиг.13 - часть другого модифицированного варианта выполнения подъемного устройства, в изометрической проекции; и

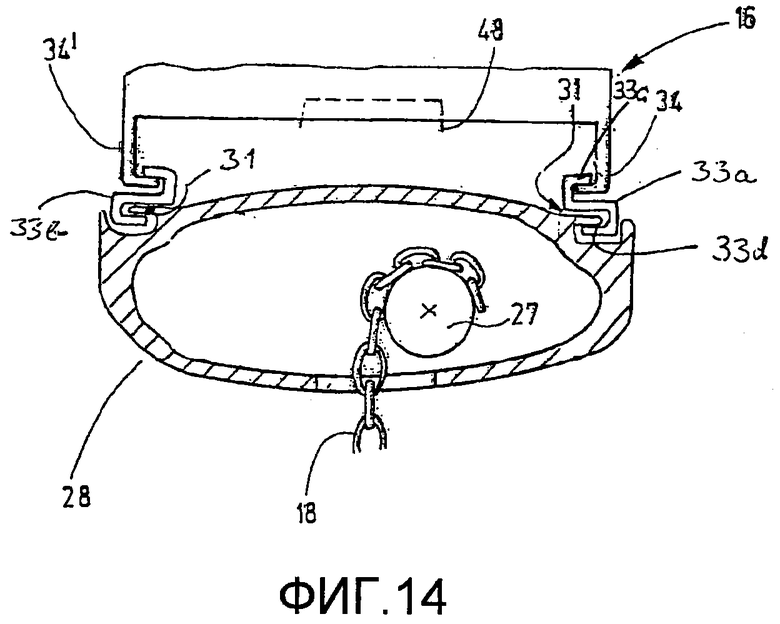

фиг.14 - разрез подъемного устройства, согласно фиг.13.

На фиг.1 показан подкрановый рельс 10 с установленным на нем с возможностью перемещения подъемным устройством 11. Подъемное устройство 11 служит для подъема и перемещения не изображенных грузов. Предусмотренный для этого крюк 12 схематично показан на фиг.1.

Подкрановый рельс 10 имеет верхний и нижний фланец 13, 14, которые соединены друг с другом через вертикальную стенку 15. Стенка задает вертикальную продольную среднюю ось. Подкрановый рельс 10 имеет заданную ширину, которая определяется шириной нижнего фланца 14. Подъемное устройство 11 может быть согласовано с подкрановыми рельсами, имеющими различные по ширине нижние фланцы 14. Для этого оно имеет соответственно регулируемый ходовой механизм 16, который несет подъемный механизм 17. Подъемный механизм 17 несет крюк 12 с помощью цепи 18 или другого тягового средства, такого как, например, трос, лента или т.п.

На фиг.2 схематично показано подъемное устройство 11 на виде сверху. Ходовой механизм 16 содержит две боковые части 19, 20, которые предпочтительно расположены параллельно друг другу с регулируемым расстоянием друг от друга. Каждая из боковых частей 19, 20 несет по меньшей мере одно, предпочтительно, два ходовых колеса 21, 22, 23, 24, которые установлены с возможностью вращения на боковых частях 19, 20. Они предназначены для движения по верхней стороне фланца 14.

По меньшей мере одно из ходовых колес 21-24, в данном примере выполнения ходовое колесо 24 соединено с ходовым приводом 25. Он состоит, например, из редукторного блока электродвигателя, который выполнен, соответственно, с возможностью дистанционного управления, для обеспечения целенаправленного движения подъемного устройства 11 по подкрановому рельсу 10. Ходовой привод 25 может, например, с помощью неизображенных зубчатых колес воздействовать на другие ходовые колеса той же боковой части 20, предпочтительно на колесо 23. Ходовые колеса 21, 22 движутся без привода. Однако возможно также снабжение этих ходовых колес 21, 22 приводом.

Подъем груза осуществляется с помощью подъемного привода 26, который воздействует, например, на показанное на фиг.5 цепное зубчатое колесо 27. Подъемный привод 26 предпочтительно закреплен на боковой торцевой поверхности подъемного механизма 17.

Подъемный механизм17 содержит корпус 28 или другую основную опору, который служит опорой, с одной стороны, для подъемного привода 26 и, с другой стороны, для цепного зубчатого колеса 27, барабана для троса или т.п. Корпус 28 может состоять, например, из средней части 28а и двух боковых концевых частей 28b, 28с (см. фиг.4), которые на торцевой стороне соединены с помощью фланцев со средней частью 28а. На средней части 28а расположена передача с цепным зубчатым колесом и соединенным с помощью фланца электродвигателем. Боковые концевые части 28b, 28с предпочтительно (но не обязательно) имеют форму стакана или же полой трубы, и в них размещены электродвигатель и передача, а также, возможно, управляющий блок. Корпус 28 соединен с помощью по меньшей мере одной, предпочтительно двух линейных направляющих 29, 30 с ходовым механизмом 16. Линейные направляющие 29, 30 расположены на противоположных друг другу сторонах корпуса 28 и выполнены симметрично друг другу. Поэтому приведенное ниже описание линейной направляющей 30 справедливо, соответственно, для линейной направляющей 29.

Линейная направляющая 30 содержит, как показано, в частности, на фиг.4, показанную также на фиг.5 и 6 консоль 31, которая выступает в виде проходящего горизонтально ребра, например, с горизонтальной нижней поверхностью, из стенки корпуса 28. Консоль 31 может быть также частью ограничения канавки 32, которая проходит под консолью 31 горизонтально в вертикальной передней или задней стенке корпуса 28. Консоль 31 и/или канавка 32 могут проходить по средней части и боковым концевым частям корпуса 28.

Предпочтительно, консоль 31 бронирована. Когда корпус 28 состоит из алюминия, то для этого может быть уложена состоящая, например, из стали (например, гладкого тянутого листа или шлифованного) планка 33 в канавку 32 или под консолью 31. Планка 33 может быть соответственно назначению выполнена в виде плоской планки, уголковой планки, в виде круглого профиля или т.п.

Кроме того, к линейной направляющей 30 относится имеющее вид крюка продолжение 34, которое проходит вниз от отогнутой под углом стенки 35 (см. фиг.4) боковой части 19. Имеющее вид крюка продолжение 34 охватывает снизу консоль 31, как показано, в частности, на фиг.6. При необходимости продолжение 34 можно фиксировать неподвижно с помощью зажимного элемента 34а. Зажимной элемент может быть выполнен в форме клина и удерживаться в канавке 32 с помощью неизображенных крепежных средств, таких как винты, болты, прихваты или т.п. В качестве альтернативного решения, в консоли может быть, например, предусмотрен ряд резьбовых отверстий, с которыми согласованы зажимные винты для крепления продолжения 34. Возможны альтернативные варианты зажимания для фиксации и освобождения линейного направляющего приспособления 30. Продолжения могут также охватывать снизу весь корпус, что делает ненужной консоль 31. В этом случае линейная направляющая образуется также за счет возможности сдвига продолжений вдоль корпуса 28.

Боковая часть 19 имеет на противоположно лежащей стороне для линейной направляющей 29 точно такое же продолжение 34'. Кроме того, боковые части 19, 20 выполнены симметрично друг другу, так что описание боковой части 19 справедливо, соответственно, для боковой части 20 и ее продолжений.

На фиг.2 показано устройство 36 для регулирования расстояния, с помощью которого можно переставлять боковые части 19 и 20 друг к другу или друг от друга. Устройство 36 для регулирования расстояния содержит резьбовой шпиндель 37, который на одном конце имеет правую резьбу 38, а на своем другом конце - левую резьбу 39. Правая резьба 38 ввинчена в соответствующее резьбовое отверстие 40, которое выполнено на правой боковой части 20, например, во втулке. Левая резьба 39 ввинчена в резьбовое отверстие 41, которое выполнено в боковой части 19 или в соединенной с ней втулке 41а. Втулка 41а сварена с боковой частью 20 или соединена другим образом. Предпочтительно, ее длина больше ее диаметра. Предпочтительно длина по меньшей мере в два раза или в три раза превышает внутренний диаметр. За счет этого резьбовой шпиндель придает боковым частям параллельность. На торцевом конце резьбового шпинделя 37 может быть предусмотрено соединительное отверстие 43 для установки инструмента, например, шестигранного ключа. Кроме того, на резьбовом шпинделе 37 может находиться одна или несколько контргаек 44 для фиксации при необходимости резьбового шпинделя 37 без возможности проворачивания.

Кроме этого, к ходовому механизму 16 относится центрирующее устройство 45, которое показано, например, на фиг.2. В этом простом примере выполнения центрирующее устройство 45 состоит из буртика или радиального фланца 46, который находится без возможности сдвига в осевом направлении на резьбовом шпинделе 37. Радиальный фланец 46 входит в выемку 47, которая выполнена в выступе 48 корпуса (см. фиг.2 и 5). Выступ 48 корпуса может находиться по центру на верхней стороне корпуса 28.

В показанном на фиг.2 примере выполнения радиальный фланец 46 выполнен по центру на резьбовом шпинделе 37 и фиксирует резьбовой шпиндель 37 на корпусе 28 хотя и с возможностью вращения, но при этом без возможности осевого сдвига. Вместо представленного решения могут быть предусмотрены также другие возможности фиксации, например, установка резьбового шпинделя 37 на корпусе 28 в подшипниках качения. Кроме того, фиксация не обязательно должна быть расположена по центру. Она может быть также предусмотрена на одном конце резьбового шпинделя 37. Существенным является то, что исключается перестановка в осевом направлении резьбового шпинделя 37 относительно корпуса 28.

Регулирование ширины колеи осуществляется посредством вращения резьбового шпинделя 37. За счет этого боковые части 19, 20 перемещаются друг к другу или друг от друга. Относительно выступа 48 корпуса длина хода правой и левой части 19, 20 корпуса одинакова. Это обусловлено тем, что шаг резьбы 38 и 39 имеет одинаковую величину, но обратный знак.

За счет осевой фиксации резьбового шпинделя 37, подъемный механизм 17 остается центрированным относительно подкранового рельса 10. Цепь 18 не перемещается из заданной стенкой 15 плоскости.

После установки ходового механизма 16 на желаемую ширину колеи, можно фиксировать резьбовой шпиндель 37 с помощью контргайки 44 и, возможно, других контргаек. Кроме того, можно неподвижно фиксировать продолжения 34 с помощью зажимных элементов 34а или другим образом.

В представленном подъемном устройстве 11 возможны различные модификации. Например, на фиг.7 показан корпус 28, который вместо канавки имеет лишь консоль 31, которая охватывается снизу продолжением 34. На фиг.8 показан пример, иллюстрирующий, что нижняя сторона консоли 31 не обязательно должна быть выполнена плоской или ровной. Канавка 32 может иметь при необходимости также затыловку. За счет этого продолжение 34 удерживается особенно надежно в канавке 32.

В то время как в предшествующем примере выполнения центрирующее устройство 45 и устройство 36 для регулирования расстояния были выполнены в виде снабженного радиальным фланцем резьбового шпинделя 37 на одной и той же детали механизма, возможно также разделение этих функций. Такой пример выполнения показан на фиг.9. Снова предусмотрен резьбовой шпиндель 37, который, однако, в данном случае снабжен лишь на своем правом конце правой резьбой 38. Левый конец удерживается неподвижно в осевом направлении и с возможностью вращения в опоре 49, которая установлена на боковой части 19.

В данном случае для центрирования образовано центрирующее устройство 45 с помощью рычажного механизма. На корпусе 28 на верхней стороне предусмотрена продольно проходящая канавка 50. Канавка 50 ориентирована поперек резьбового шпинделя 37. Продольное направление канавки 50 совпадает с заданным ходовыми колесами 21-24 направлением движения.

В канавке 50 установлены с возможностью перемещения один или два пазовых сухаря 51, 52. Пазовый сухарь 51 шарнирно соединен с помощью двух рычагов 53, 54 с предусмотренными на боковых частях 19, 20 серьгами 55, 56. Точно также пазовый сухарь 52 соединен с помощью двух рычагов 57, 58 с серьгами 55, 56. При перестановке боковых частей 19, 20 за счет приведения в действие резьбового шпинделя 37, т.е. за счет целенаправленного его вращения, друг к другу или друг от друга, пазовые сухари 51, 52 сдвигаются в канавке 50 друг к другу или друг от друга. При этом они с помощью рычагов 53, 54 или 57, 58 удерживают боковые части 19, 20 на одинаковом расстоянии до средней канавки 50.

Вместо показанного резьбового шпинделя 37, который несет лишь правую резьбу 38, можно также использовать резьбовую штангу с однотипной резьбой, которая проходит через отверстия в боковых частях 19, 20. В этом случае боковые части 19, 20 можно фиксировать с помощью гаек на резьбовом шпинделе и за счет этого удерживать на желаемом расстоянии друг от друга. Можно использовать также резьбовой шпиндель 37 с правой резьбой 38 и левой резьбой 39, как было пояснено со ссылками на фиг.1-8. Однако в этом случае этот резьбовой шпиндель не зафиксирован в осевом направлении на корпусе 28. Центрирование осуществляется с помощью отдельного центрирующего устройства 45. Шпиндель 37 служит лишь в качестве устройства для регулирования расстояния.

На фиг.9 и 10 схематично показан альтернативный вариант выполнения боковой части 19 и корпуса 28. Боковая часть 20 выполнена, соответственно, зеркально-симметрично относительно боковой части 19. Боковая часть 19 снова имеет продолжение 34, которое внизу отогнуто под углом и тем самым имеет слегка поднимающийся участок. Он выступает в выполненную также с легким подъемом канавку 32. Для фиксации боковой части 19 в желаемом сдвинутом положении может быть предусмотрено подходящее зажимное средство. Предпочтительно, зажимное средство воздействует на консоль 31 сверху, за счет чего консоль 31 зажимается между отогнутым продолжением и зажимным средством. В качестве зажимного средства может служить, например, эксцентрик 59, который расположен на проходящем сквозь боковую часть 19 болте 60. Болт 60 может быть зафиксирован от проворачивания с помощью контргайки 61. Контргайка 61 навинчивается на болт и прижимает его к боковой части 19.

За счет целенаправленного вращения болта 60 соединенный без возможности проворачивания с болтом 60 эксцентрик 59 можно плотно прижимать к консоли 31 или отводить от нее.

На фиг.12 показан другой вариант выполнения боковой части 19 (и, соответственно, зеркальной боковой части 20) и корпуса 28. Корпус может быть выполнен, как уже указывалось выше, из одной или нескольких частей. Приведенное выше описание справедливо, соответственно, с учетом уже принятых обозначений. Дополнительно к этому предусмотрено следующее: продолжение 34 снабжено пальцем 62. Этот палец проходит над канавкой 32 вниз, над второй канавкой 63, которая расположена в корпусе 28 параллельно первой канавке 32. Канавка 63 предпочтительно выполнена в виде затылованной канавки 63. В канавке 63 могут быть расположены не изображенные пазовые сухари с соответствующим резьбовым отверстием или же другие крепежные и анкеровочные средства. Такие пазовые сухари предпочтительно расположены в канавке 63 с возможностью легкого сдвига.

Палец 62 имеет, например, на своем нижнем конце соосное с канавкой 63 отверстие 64. Через это отверстие можно ввинчивать винт в резьбовое отверстие пазового сухаря. При плотном затягивании винта, немного эластичный палец 62 прижимается к корпусу. Таким образом, винт и палец 62 фиксируют боковую часть 19 (20) без возможности сдвига и неподвижно на корпусе 28. После ослабления винта можно переставлять боковую часть вдоль канавок 32, 63 посредством приведения в действие устройства 36 для регулирования расстояния, которое может быть предусмотрено в одном из предыдущих вариантах выполнения.

Другой вариант выполнения подъемного устройства 11 показан на фиг.13 и 14. При одинаковой с предыдущими вариантами выполнения конструкции или функции применяются те же позиции. Предшествующее описание справедливо, в частности, относительно всех возможностей выполнения и альтернатив, особенно в отношении регулировочного устройства 36.

Модификация подъемного устройства 11, согласно фиг.13 и 14, состоит в выполнении планки 33. Она выполнена в виде Г-образной планки 33а, 33b или z-образной планки. Ее длина соответствует соответствующей длине корпуса. Она имеет Г-образное или z-образное поперечное сечение. Нижним плечом она заходит под консоль 31. Ее верхнее плечо лежит на продолжении 34. Таким образом, обеспечивается стабильная конструкция с вводом крупноразмерного груза в корпус 28. Г-образная планка 33а, 33b предпочтительно изготовлена из стали. Она может быть изготовлена в виде фрезерованной части или в виде гнутой детали из металлического листа. Она образует удерживающий профиль, который надежно расположен в консоли 31. Предпочтительно, верхняя часть образует головку 33с крюка, которая смещена горизонтально относительно нижней ножки 33d крюка. Таким образом, продолжение 34 может находиться по вертикали точно над консолью 31. За счет этого на Г-образную планку 33а, 33b не воздействуют моменты, и она передает лишь силы растяжения. Однако может быть желательным и целесообразным предусмотрение горизонтального смещения между головкой 33с и ножкой 33d крюка. Тем самым может быть оптимизирован ввод сил в консоль.

Подъемное устройство 11, согласно изобретению, содержит ходовой механизм 16 и подъемный механизм 17, которые соединены друг с другом через линейные направляющие 29, 30. Ходовой механизм 16 содержит две боковые части 19, 20, которые установлены с возможностью перестановки относительно друг друга с изменением расстояния между ними с помощью устройства 36 для регулирования расстояния. При этом они центрируются с помощью центрирующего устройства 45 относительно подъемного механизма 17, в частности, относительно исходящего из подъемного механизма 17 тягового средства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕЛНОЧНАЯ БАЛКА ДЛЯ ТРАНСПОРТИРОВКИ ВАГОННЫХ НАДСТАВОК, УСТРОЙСТВО ДЛЯ ПЕРЕВАЛКИ ГРУЗОВ С ТАКОЙ ЧЕЛНОЧНОЙ БАЛКОЙ И СПОСОБ ПЕРЕВАЛКИ ГРУЗОВ | 2016 |

|

RU2705461C2 |

| Мостовой кран | 1990 |

|

SU1744046A1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Устройство для фиксации резьбовых элементов | 1984 |

|

SU1281163A3 |

| БОЛЬШЕГРУЗНЫЙ ТРАНСПОРТНЫЙ КОНТЕЙНЕР | 1994 |

|

RU2125532C1 |

| ПОДЪЕМНАЯ СТОЙКА ДЛЯ ПРОЦЕДУРНЫХ СТОЛОВ, МЕДИЦИНСКИХ И РЕАБИЛИТАЦИОННЫХ КРОВАТЕЙ | 2008 |

|

RU2464003C2 |

| НАПРАВЛЯЮЩЕЕ РОЛИКОВОЕ УСТРОЙСТВО ДЛЯ КРАНОВ | 2008 |

|

RU2475443C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ РЕЛЬСОВОГО СТЫКА | 2007 |

|

RU2446242C2 |

| ГУСЕНИЧНЫЙ СВАРОЧНЫЙ РОБОТ И СПОСОБ УПРАВЛЕНИЯ ТАКИМ РОБОТОМ | 2019 |

|

RU2754728C1 |

| Транспортная система, содержащая трубопровод и транспортное средство для перемещения внутри трубопровода | 2019 |

|

RU2714277C1 |

Изобретение относится к подъемным устройствам. Подъемное устройство содержит ходовой механизм (16) и подъемный механизм (17), которые соединены друг с другом с помощью линейных направляющих (29, 30). Ходовой механизм (16) содержит две боковые части (19, 20), которые установлены с возможностью регулирования расстояния друг от друга с помощью устройства (36) для регулирования расстояния. Боковые части центрируются с помощью центрирующего устройства (45) относительно подъемного механизма (17), в частности относительно выходящего из подъемного механизма (17) тягового средства. Достигается простота регулировки и уменьшение погрешностей ходовых рельсов для различной ширины колеи. 14 з.п. ф-лы, 14 ил.

1. Подъемное устройство (10), содержащее

ходовой механизм (16), который имеет две боковые части (19, 20), каждая по меньшей мере с одним ходовым колесом (21-24),

подъемный механизм (17), на котором с возможностью перестановки по высоте расположено тяговое средство (18) для приема груза,

линейное направляющее устройство (29, 30), с помощью которого боковые части (19, 20) соединены с подъемным механизмом (17) для обеспечения грузоподъемности,

устройство (36) для регулирования расстояния между боковыми частями (19, 20), и

центрирующее устройство (45) для создания одинаковых по величине, направленных противоположно друг другу установочных перемещений боковых частей (19, 20) относительно подъемного механизма (17).

2. Подъемное устройство по п.1, отличающееся тем, что ходовой механизм (16) имеет по меньшей мере один ходовой привод (25), который соединен с обеспечением движения по меньшей мере с одним из колес (24).

3. Подъемное устройство по п.1 или 2, отличающееся тем, что боковые части (19, 20) выполнены в виде гнутых деталей из металлического листа.

4. Подъемное устройство по п.1 или 2, отличающееся тем, что подъемный механизм (17) имеет корпус (28), на котором образована консоль (31), которая входит в состав линейного направляющего устройства (30).

5. Подъемное устройство по п.4, отличающееся тем, что на консоли (31) предусмотрена планка (33), предпочтительно из стали.

6. Подъемное устройство по п.4, отличающееся тем, что подъемный механизм (17) имеет корпус (28), на котором образована канавка (32), которая входит в состав линейного направляющего устройства (30).

7. Подъемное устройство по п.4, отличающееся тем, что на каждой боковой части (19, 20) предусмотрено по меньшей мере одно крюкообразное продолжение (34), которое охватывает снизу консоль (31) для опоры подъемного механизма (17).

8. Подъемное устройство по п.7, отличающееся тем, что продолжение (34) установлено с возможностью сдвига вдоль консоли (31).

9. Подъемное устройство по п.1, отличающееся тем, что центрирующее устройство (45) соединено с подъемным механизмом (17).

10. Подъемное устройство по п.1 или 9, отличающееся тем, что центрирующее устройство (45) выполнено в виде составляющей части устройства (36) для регулирования расстояния.

11. Подъемное устройство по п.1, отличающееся тем, что устройство (36) для регулирования расстояния содержит резьбовой шпиндель (37) по меньшей мере с одной резьбой (38).

12. Подъемное устройство по п.11, отличающееся тем, что устройство (36) для регулирования расстояния содержит резьбовой шпиндель (37) с правой резьбой (38) и левой резьбой (39), при этом правая резьба (38) находится в зацеплении с резьбой (40), которая предусмотрена в одной из боковых частей (20), в то время как левая резьба (39) находится в зацеплении с резьбой (41), которая предусмотрена в другой боковой части (19).

13. Подъемное устройство по п.12, отличающееся тем, что резьбовой шпиндель (37) соединен с подъемным механизмом (17) неподвижно в осевом направлении.

14. Подъемное устройство по одному из пп.1, 11-13, отличающееся тем, что устройство (36) для регулирования расстояния содержит резьбовой шпиндель (37), который соединен с одной из боковых частей (19, 20) неподвижно в осевом направлении.

15. Подъемное устройство по п.11, отличающееся тем, что резьбовой шпиндель находится в зацеплении с резьбовой втулкой (41а), которая жестко соединена с одной из боковых частей (19, 20).

| WO 2009156587 A1, 30.12.2009 | |||

| Способ изготовления деталей | 1980 |

|

SU912383A1 |

| Перегружатель грузов | 1978 |

|

SU802149A1 |

| Двухкатковая монорельсовая тележка | 1978 |

|

SU802166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНО-ПОРОШКОВОЙ СИСТЕМЫ | 1995 |

|

RU2128566C1 |

Авторы

Даты

2015-10-27—Публикация

2011-12-19—Подача