Изобретение относится к технологии получения конструктивных элементов, выполненных в виде ампульно-порошковой системы (АПС), т.е. представляющих собой оболочку с порошкообразным наполнителем, и может быть использовано при изготовлении нагревательных элементов, пиротехнических устройств, элементов активной зоны ядерных реакторов, сварочных электродов, электронагревательных приборов, термопарных проводов, порошковых проволок и прочих устройствах, имеющих аналогичную структуру.

К АПС, используемым в настоящее время в промышленности, предъявляются достаточно жесткие требования с точки зрения размеров, плотности наполнителя, однородности наполнителя и оболочки. Поэтому способы изготовления таких структур учитывают различные факторы, влияющие на выход годных изделий.

Известен способ изготовления ампульно-порошковой системы, в частности, так называемый порошковой проволоки, используемой в качестве сварочного электрода (см. Л.А.Красильников, А.Г.Лысенко, Волочильщик проволоки, М., Металлургия. 1987 г., с.117 - 120).

Способ включает формирование желобообразного профиля из ленты с постоянной подачей порошкообразного наполнителя-шихты внутрь желоба и последующую деформацию исходной заготовки одновременно с уплотнением порошкообразного наполнителя. Способ позволяет получать различные профили ампульно-порошковой системы за счет волочения в роликах с закрытыми калибрами. Однако при неравномерностях дозировки порошкообразного наполнителя его плотность в готовом изделии получается переменной, что оказывает негативное воздействие на параметры изделия.

При изготовлении порошковой проволоки малого диаметра с наиболее употребительными коэффициентами заполнения полости шихтой, равными 40 - 65%, осуществляют многократное обжатие (деформацию) до получения требуемой величины суммарного обжатия (см. авторское свидетельство СССР N 1532255, кл. B 23 K 35/40, 1989 г.). Введение двухстадийного волочения позволяет получать проволоку из недорогих недефицитных лент, но не гарантирует увеличения выхода годных изделий.

Наиболее близким по технической сущности к описываемому является способ изготовления ампульно-порошковой системы, включающий засыпку в исходную трубчатую заготовку порошкообразного наполнителя с требуемыми характеристиками, герметизацию заготовки и получение готового элемента с заданными параметрами путем деформирования заготовки (см. заявка Великобритании N 138304, кл. B 23 K 35/40, 1975 г.). Способ предполагает одновременно с уплотнением шихты осуществление пластической деформации оболочки, что повышает качество выпускаемых изделий за счет увеличения однородности физико-механических свойств шихты.

Режимы процесса деформирования выбирают так, чтобы исключить образование дефектов получаемого изделия, проявляющиеся в разрывах оболочки, неоднородности наполнителя, образовании наплывов на оболочке, изменении толщины оболочки по длине и пр.

Тем не менее не всегда удается обеспечить требуемые характеристики готового изделия только изменением режимов процесса деформирования, что приводит к необходимости увеличивать толщину исходной заготовки для повышения ее прочностных свойств в процессе деформирования с последующей дополнительной обработкой внешней поверхности (например, химическим травлением) для получения заданных размеров готового изделия. При этом размеры исходных заготовок подбирают экспериментально, добиваясь приемлемого результата, без учета влияния их на технологию получения АПС.

Задачей настоящего изобретения является создание способа изготовления ампульно-порошковой системы, который основывается на выборе размеров исходной заготовки, существенно влияющих на технологичность в процессе деформации.

В результате решения данной задачи обеспечивается реализация нового технического результата, заключающегося в снижении дефектов при деформации заготовки, что позволяет уменьшить потери материалов, оболочки, а также существенно повысить однородность порошкообразного наполнителя.

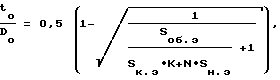

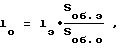

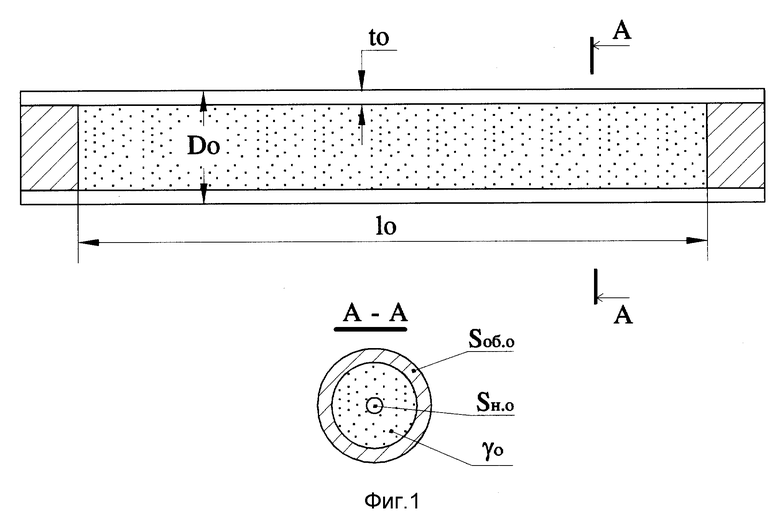

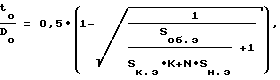

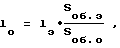

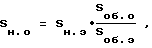

Указанный технический результат достигается тем, что в способе изготовления ампульно-порошковой системы, включающем засыпку в исходную заготовку порошкового наполнителя с требуемыми характеристиками, герметизацию заготовки и получение готового элемента с заданными параметрами путем деформирования заготовки, толщину (tо) оболочки, длину (l0) и наружный диаметр (D0) исходной заготовки выбирают из соотношений

где Sоб.э. - площадь сечения оболочки готового элемента;

Sк.э. - площадь сечения порошкообразного наполнителя в готовом элементе;

Sоб.о. - площадь поперечного сечения оболочки в заготовке;

Sн.о. - площадь поперечного сечения продольной вставки внутри наполнителя в заготовке;

Sн.э. - площадь поперечного сечения продольной вставки внутри наполнителя в готовом элементе;

N - коэффициент, учитывающий наличие продольной вставки внутри наполнителя; N = 1 при ее наличии, N = 0 при отсутствии;

lЭ - длина готового элемента; - экспериментально определяемый коэффициент деформационного уплотнения наполнителя;

- экспериментально определяемый коэффициент деформационного уплотнения наполнителя;

γэ - плотность порошкового наполнителя в готовом элементе;

γo - плотность порошкового наполнителя в заготовке.

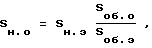

Условные обозначения элементов приведены на фиг. 1, 2.

Целесообразно деформирование заготовки производить с промежуточными отжигами, готовое изделие подвергать конечному отжигу, что улучшает структуру материала оболочки.

Кроме того, если форма готового изделия должна быть спиральной, то данную операцию можно производить или после деформации заготовки, или одновременно с деформацией.

Отличительная особенность настоящего изобретения состоит в том, что выбор размеров исходной заготовки в соответствии с вышеприведенными соотношениями позволяет получать готовый элемент без последующей обработки с минимальными потерями материала оболочки в процессе деформации и с учетом требуемой структуры наполнителя.

Описываемый способ реализуют следующим образом. В зависимости от заданных типоразмеров готового изделия выбирают размеры заготовки, которую деформируют известными методами до получения АПС.

Пример 1.

Для изготовления сварочной проволоки марки АН-8 в оболочке из стали 08КП-ОМ размерами: диаметр (Dэ) наружный 1,6 мм, толщина (tэ) оболочки 0,25 мм и длиной (lэ) 120000 мм с наполнителем, содержащим рутиловый концентрат (22,8 вес. %), плавиковошпатный концентрат (11,0), кремниефтористый натрий (3,2), ферромарганец (7,2), ферросилиций (4,0), порошок железа (остальное), плотность которого γэ = 4,4 г/см3, при N = 0.

Из ранее определенных экспериментальным путем значений K выбирают величину коэффициента деформационного уплотнения, равную 1,87. По геометрическим характеристикам готового элемента определяют площади оболочки и наполнителя - Sоб.э = 1,0603 мм2, Sк.э. = 0,9503 мм2. Затем по вышеприведенной зависимости вычисляют отношение t0/D0 = 0,1043. При наличии трубных заготовок диаметром D0 = 10 мм необходимо выбрать заготовку с толщиной (t0) стенки 1,05 мм, которая в большей степени соответствует рассчитанной величине, равной 1,043 мм.

Далее вычисляют Sоб.о = 29,523 мм2, длину заготовки l0 = 4310 мм и плотность наполнителя в заготовке γo = 2,353 г/см3.

Трубную заготовку с одним концом, предварительно загерметизированным (любым известным способом сварки: электролучевой, аргонодуговой и пр. или установкой концевой заглушки, которые могут быть оплавлены или завальцованы), заполняют наполнителем. Засыпку производят с помощью воронкопитателя на вибростенде с частотой колебаний 50 Гц. При достижении высоты столба наполнителя величины l0 засыпку прекращают и герметизируют второй конец заготовки.

После чего заготовку деформируют, например, волочением, или ротационной ковкой, или любым известным путем до конечного диаметра 1,6 мм с разовыми деформациями за проход в 10 - 15% или прокаткой. При этом восстановление запаса пластичности материала оболочки производят за счет промежуточного отжига на диаметре 3,5 мм, в защитной, восстановительной или инертной атмосфере при температуре 580 - 650oC в течение 2 - 4 часов.

Пример 2.

Изготовление теплоэлектронагревательного элемента (ТЭН), представляющего собой оболочку, заполненную наполнителем в виде электроизоляционного порошка окиси алюминия, в котором расположена продольная внутренняя вставка в виде нихромовой проволоки (N=1), производят в следующей последовательности.

Задают геометрические размеры конечного изделия - диаметр Dэ = 8 мм, толщина стенки tэ = 0,6 мм и длина lэ = 900 мм, а также требуемую плотность наполнителя в готовом изделии γэ = 3,31 г/см3.

По ранее полученным значениям, сведенным в таблицу, выбирают величину K = 1,5 и вычисляют Sоб.э. = 13,9487 мм2, Sк.э. = 36,102 мм2, Sн.э. = 0,19625 мм2. Затем определяют отношение t0/D0 = 0,05397.

Из имеющегося ассортимента труб диаметром 12 мм выбирают заготовку с толщиной стенки 0,65 мм, поскольку точное значение t0 равно 0,6476 мм. Вычисляют остальные величины - необходимую длину заготовки l0 = 541 мм и плотность наполнителя в заготовке, равную 2,207 г/см3.

Затем исходную трубку с предварительно размещенной внутри нее нихромовой проволокой диаметров 0,65 мм и одним загерметизированным концом заполняют окисью алюминия на вибростенде. По достижении высоты столба окиси алюминия, равной l0, утряску прекращают и на второй конец трубы устанавливают заглушку.

Далее заготовку деформируют прокаткой в 12-ти клетьевом валковой стане КOR-12 на конечный диаметр 8 мм с суммарной деформацией 39%. Готовый элемент после деформации скручивают в спираль. Вместо проволочной электропроводящей внутренней вставки можно использовать порошкообразный электропроводящий графитосодержащий состав. В этом случае коэффициент N принимают равным нулю.

Пример 3.

Для использования элемента выгорающего поглотителя, выполненного в виде спирали из круглого проволочного элемента, навиваемой виток к витку с наружным диаметром 7,5 мм и длиной 500 мм с заданной плотностью наполнителя 2,55 г/см3 в виде смеси поглотителя карбида бора в нейтронопрозрачной матрице из окиси алюминия в оболочке из циркониевого сплава, по нейтроно-физическому расчету определяют наружный диаметр готового элемента Dэ = 1,3 мм и толщину оболочки t0 = 0,15 мм. Выбирают коэффициент деформационного уплотнения равным 1,25. Значение коэффициента для различных типов реальных наполнителей и технологии деформирования находятся в пределах от 1 до 10.

Геометрические характеристики элемента, рассчитанные с учетом выбранных размеров, составят Sк.э. = 0,785 мм2, Sоб.э. = 0,5419 мм2.

По найденным геометрическим параметрам готового элемента определяют отношение геометрических параметров tо/D0 заготовки, равное 0,09868.

При выбранном диаметре D0 заготовки 7 мм толщина t0 оболочки составит величину 0,691 мм, а площадь Sоб.о. сечения заготовки 13,6958 мм2, при этом длина lэ готового элемента и длина l0 заготовки будут равны соответственно 7532 мм и 298 мм.

Затем предварительно просушенные порошки карбида бора и окиси алюминия смешивают в заданной весовой пропорции, например, в шаровой мельнице в течение 10 - 16 часов. С учетом выбранного значения коэффициента деформационного уплотнения определяют плотность - 2,04 г/см3 и массу - 15,07 г навески наполнителя в заготовке.

Исходную трубную заготовку диаметром D0 и толщиной t0, предварительно герметизированную с одного конца оплавлением аргонно-дуговой сваркой, заполняют наполнителем с помощью воронкопитателя на вибрационном стенде с частотой 50 Гц в течение 3 минут. Далее навеска наполнителя доуплотняется на вибраторе в течение 3 - 4 минут до достижения высоты порошкового столба, равной l0. После чего герметизируют второй конец заготовки путем установки концевого элемента.

Полученную заготовку деформируют волочением на линейных и/или барабанных волочильных машинах до конечного диаметра 1,3 мм с разовой деформацией за проход от 5% до 15% или интенсивной прокаткой. С целью восстановления запаса пластичности материала оболочки деформирование ведут с промежуточными вакуумными отжигами между циклами деформации на размерах диаметров 3 мм и 1,8 мм и одним конечным отжигом в течение 2 часов при температуре 580 + 20oC.

При необходимости готовый элемент рихтуют. После чего готовый элемент закрепляют на оправке в токарном станке и скручивают в спираль "виток к витку" с конечным наружным диаметром, равным 7,5 мм, получая таким образом спиральный элемент с установленными параметрами, что обеспечивает исключение дополнительных обработок по удалению излишков материала оболочки, в случае превышения толщины оболочки заданного значения или отбраковки изделия при получении готового элемента при толщине оболочки менее необходимого, а также исключает обрезку или отбраковку изделия при получении длины зоны наполнителя готового элемента, отличной от требуемой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА (ВАРИАНТЫ) | 1995 |

|

RU2107345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2224632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИПОЯ | 2015 |

|

RU2598734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1997 |

|

RU2119419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ НАПЛАВОЧНОЙ ЛЕНТЫ ОДНОШОВНОЙ | 1998 |

|

RU2137565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2179500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

Использование: получение конструктивных элементов, выполненных в виде трубчатой оболочки с порошковым наполнителем, например порошковых проволок, нагревательных элементов и т.п. Сущность изобретения: способ предполагает предварительный выбор размеров исходной трубчатой заготовки по приведенным математическим формулам. В формулы входят, в частности, параметры готового элемента, требуемая плотность наполнителя. После выбора заготовки производят заполнение ее порошкообразным наполнителем, герметизацию обоих ее концов и получение готового элемента путем деформирования заготовки. Технический результат - уменьшение потерь материалов, повышение однородности наполнителя. 4 з.п.ф-лы, 2 ил.

где Sоб.э - площадь сечения оболочки готового элемента;

Sк.э - площадь сечения порошкообразного наполнителя в готовом элементе;

Sоб.о - площадь поперечного сечения оболочки в заготовке;

Sн.о - площадь поперечного сечения продольной вставки внутри наполнителя в заготовке,

Sн.э - площадь поперечного сечения продольной вставки внутри наполнителя в готовом элементе;

N - коэффициент, учитывающий наличие продольной вставки внутри наполнителя, N = 1 при ее наличии, N = 0 при ее отсутствии;

lэ - длина готового элемента; экспериментально определяемый коэффициент деформационного уплотнения наполнителя;

экспериментально определяемый коэффициент деформационного уплотнения наполнителя;

γэ - плотность порошкового наполнителя в готовом элементе;

γo - плотность порошкового наполнителя в заготовке.

| SU, авторское свидетельство, 1532255, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| GB, заявка, 1383304, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1999-04-10—Публикация

1995-07-13—Подача