Изобретение относится к способу и устройству для гидролиза предпочтительно твердых органических субстратов, в частности, энергетических растений и растительных отходов, содержащему резервуар для приема органических субстратов, транспортировочное средство для транспортировки органических субстратов в загрузочное устройство для порционного заполнения гидролизера органическими субстратами, причем гидролизер имеет на стороне выхода приспособление для сброса давления с управляемой с помощью клапана нажимной диафрагмой и пароотделителем, перед которым предусмотрен расширительный бак.

Такие устройства и способы служат для предварительной обработки органических субстратов, которые после подготовки в гидролизере (установке для термогидролиза под давлением) подаются в ферментер, например, установки для получения биогаза или биотоплива.

При термогидролизе под давлением применяется технология так называемого парового взрыва, который известен, например, из установок для получения биогаза или биотоплива. Паровой взрыв является техническим процессом, в котором исходный материал нагревается до температуры 300°С, предпочтительно 150-200°С. После выдерживания при этой температуре и избыточном давлении примерно 3-20 бар в течение определенного времени, этот субстрат мгновенно расширяют до примерно атмосферного давления. За счет этого ударного расширения происходит полное разложение клеточного вещества. Все органическое вещество находится затем в жидком виде для дальнейшей обработки.

Из первоначально используемой негомогенной смеси субстратов (таких как, например, энергетические растения, отходы урожая и т.д.) получается гомогенная кашица со следующими свойствами:

- высвобождена целлюлоза;

- разрушены отложения комплексов гемицеллюлозы и лигнина;

- растворена гемицеллюлоза;

- убиты дрожжи, плесневые грибки и другие вредные микроорганизмы;

- субстрат стерилизован;

- волокнистые материалы дестабилизированы.

Таким образом, паровой взрыв выполняет, перед дальнейшей обработкой субстрата, например, в установке биогаза, стадии обработки гидролиза и гомогенизации. За счет этого можно целенаправленно оптимизировать условия ферментации для процессов ацидогенеза/ацетогенеза и метаногенеза.

Результатом этой предварительной обработки является повышенный выход субстрата с улучшенным качеством продукта, в случае установки биогаза, например, с повышенной степенью разложения субстрата с увеличенным получением газа и улучшенным качеством газа. Обычно повышается, например, удельное содержание метана (СН4), в то время как содержание вредного сероводорода (H2S) уменьшается.

В US 2003/0121851 А1 приведено описание способа и устройства для обработки биологически разлагаемых органических отходов. Перед подачей органических отходов в термогидролиз под давлением, в субстрат подают щелочь (КОН) и подвергают субстрат в гидролизере воздействию температуры 170-225°С и соответствующему давлению пара. Затем происходит разделение твердой и жидкой фаз. Субстрат перед обработкой можно предварительно нагревать в резервуаре с помощью выводимого из гидролизера пара.

Из WO 2008/011839 А2 известно, например, устройство для непрерывного и прерывистого гидролиза органических субстратов. Установка состоит по существу из измельчительного приспособления для негомогенного органического субстрата, из которого субстрат попадает в дозировочный бункер для гидролизера. После обработки субстрата в гидролизере он транспортируется в так называемой перепускной трубе в расширительный бак, из которого трубопровод для отходящих газов ведет к конденсатору и трубопроводу для субстрата, ведущему к ферментеру. Отходящие газы подаются в конденсатор пара, который имеет водяное охлаждение, при этом получаемый конденсат возвращается снова в расширительный бак. В трубопроводе для субстрата, ведущем к ферментеру, расположен теплообменник, отходящее тепло которого через внешний контур теплообмена подается к выполненному в виде приспособления для предварительного нагревания теплообменнику, с помощью которого нагревается подаваемый субстрат в зоне после размельчительного приспособления.

Из SU 1620487 А1 известен гидролизер, который в одном цилиндрическом корпусе имеет два концентрично расположенных транспортировочных шнека, между которыми расположен сетчатый барабан. Органический материал попадает через подающие патрубки в наружное цилиндрическое кольцевое пространство и сжимается с помощью первого транспортировочного шнека, при этом через подводящий трубопровод в наружное кольцевое пространство подается горячий пар. После этого материал попадает во внутреннее полое пространство и там с помощью второго транспортировочного шнека транспортируется в противотоке дальше к выпускному отверстию.

Недостатком указанных выше устройств и способов является то, что они не оптимизированы энергетически, а также имеют относительно сложную конструкцию.

В этой связи из ЕР 2 177 280 известно устройство для дискретного гидролиза органических субстратов, которое имеет следующие компоненты:

- заполненный жидкостью бак предварительного кондиционирования для приема твердых, поддающихся флотации органических субстратов, содержащий размешивающий механизм и блок распределения пара, выполненный в виде специального подводящего рукава для достижения эффекта флотации;

- транспортировочный шнек для удаления органического субстрата из образующегося на поверхности плавучего балластного слоя, содержащий интегрированный сеточный блок и трубопровод рециркуляции для возврата фильтрата;

- загрузочное приспособление с напорным резервуаром (Blow Gun), загрузочным шлюзом и дополнительным, управляемым с помощью клапана соединительным трубопроводом для гидролизера;

- перекачивающий насос для удаления жидкости из бака предварительного кондиционирования и подачи в загрузочное приспособление;

- гидролизер с размешивающим механизмом для выполнения термогидролиза под давлением;

- управляемое клапанами приспособление сброса давления с нажимной диафрагмой, циклоном; а также

- расширительный бак с интегрированным теплообменником.

Известное из ЕР 2 177 280 устройство особенно пригодно, среди прочего, для обработки субстратов и смесей субстратов с определенной долей жидкости или для подмешивания жидкости, при этом за счет вымывания или флотации отделяется плавающая твердая часть перед загрузкой гидролизера. Недостатком является то, что за счет неконтролируемого поглощения жидкости твердой частью во время процесса получения пульпы невозможно сведение баланса подачи субстрата.

Задачей изобретения является технологическая и энергетическая оптимизация устройства для гидролиза относительно сухих органических субстратов, при этом установка должна иметь компактные размеры.

Эта задача решена согласно изобретению тем, что транспортировочное средство имеет транспортировочный шнек с полым валом, в который подается горячий пар из предпочтительно выполненного в виде циклона пароотделителя, причем полый вал в зоне транспортировки органического субстрата в зоне нагревания имеет отверстия для выхода пара для непосредственного воздействия горячим паром на органический субстрат. Через отверстия для выхода пара в полом валу происходит эффективное, равномерное воздействие паром на органический субстрат уже перед входом в гидролизер, при этом с целью экономии энергии используется отходящий пар из пароотделителя.

Устройство может быть дополнительно энергетически оптимизировано, если зона нагревания транспортировочного шнека имеет соединение по потоку с накопительным резервуаром для органического субстрата, через которое выходящий из зоны нагревания горячий пар вводится в накопительный резервуар и при необходимости переводится в предусмотренный в этом случае бункер складирования.

Кроме того, технологическая оптимизация устройства осуществляется с помощью сбалансированной подачи технологической воды, при этом согласно изобретению в загрузочное приспособление гидролизера входит дозировочное приспособление для технологической воды, который служит для достаточной подачи воды в органический субстрат перед вводом в гидролизер. Для нагревания технологической воды предусмотрен теплообменник, который находится в тепловом контакте с расширительным баком, за счет чего повторно используется отходящее тепло расширительного бака.

Таким образом, при способе согласно изобретению из обработанных в термогидролизе под давлением субстратов непосредственно после выпуска частичного количества и сброса давления отделяется горячий пар и используется для нагревания подаваемых в процесс гидролиза органических субстратов, при этом отделяемый горячий газ вдувается непосредственно в транспортировочный шнек, с помощью которого органические субстраты подаются для термогидролиза под давлением.

Согласно изобретению, сначала сухой субстрат принимает на транспортировочном шнеке тепло конденсации горячего пара и нагревается до температуры до 70°С, предпочтительно до 100°С и дополнительно обрабатывается паром, за счет чего размягчается поверхностная структура субстрата и поглощается вода. При этом за счет одновременного движения транспортировочного шнека во время обработки паром может быть обеспечен более интенсивный контакт сред.

Ниже приводится более подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

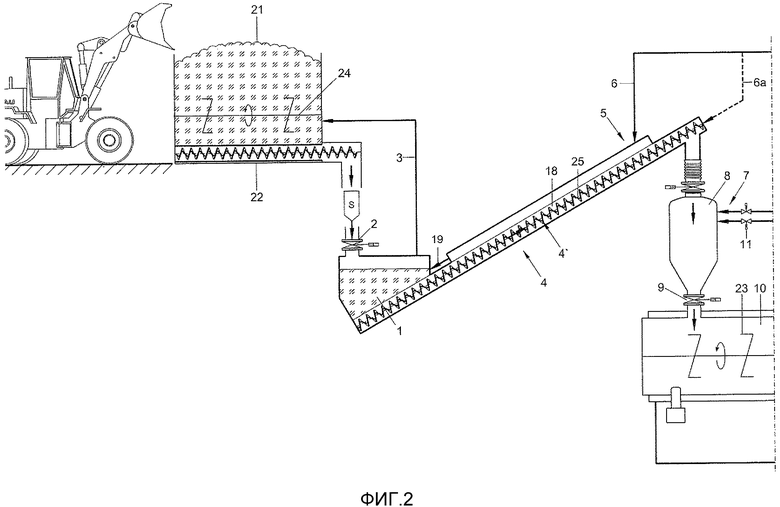

фиг. 1 - устройство согласно изобретению для гидролиза предпочтительно твердых органических субстратов;

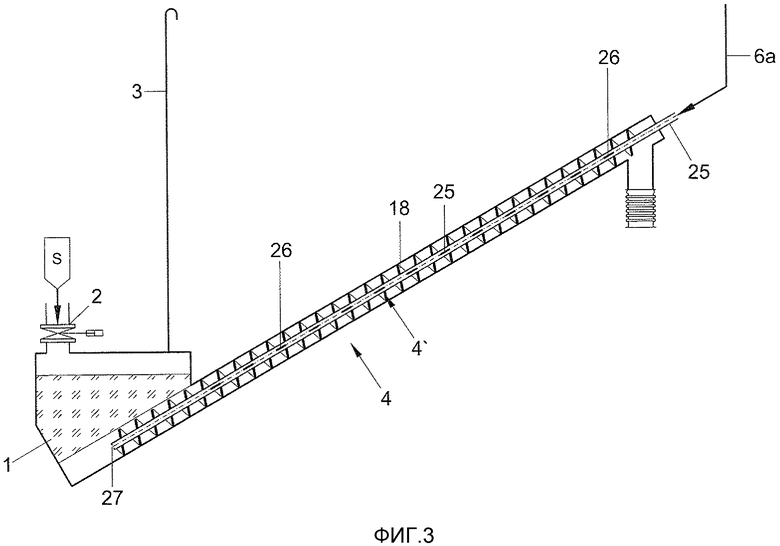

фиг. 2 - вариант выполнения устройства по фиг. 1;

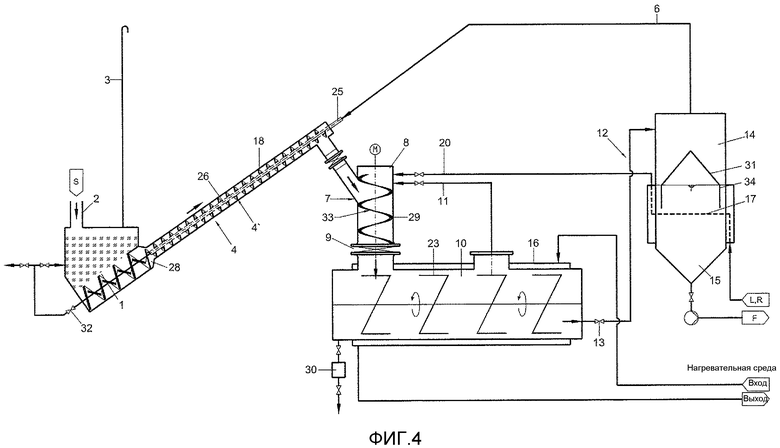

фиг. 3 - деталь устройств по фиг. 1 и 2; а также

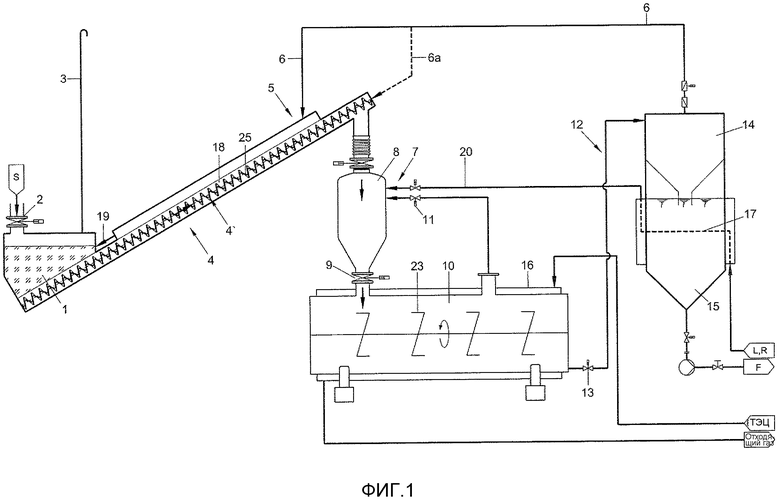

фиг. 4 - другой вариант выполнения устройства по фиг. 1.

Показанное на фиг. 1 устройство для гидролиза органических субстратов состоит по существу из следующих компонентов:

- накопительный резервуар 1 для приема твердых органических субстратов, например, размельченной соломы или силоса, содержащий входное отверстие 2 для субстрата и трубопровод 3 отвода пара;

- транспортировочное средство, соответственно, транспортировочный шнек 4 для транспортировки органических субстратов, содержащий нагревательное приспособление 5, в которое через трубопровод 6 подается горячий пар из пароотделителя 14;

- загрузочное приспособление 7, содержащее напорный резервуар 8 (Blow Gun) с управляемым с помощью клапана загрузочным отверстием 9 для гидролизера 10, и управляемый с помощью клапана соединительный трубопровод 11 к гидролизеру 10;

- гидролизер 10 для выполнения термогидролиза под давлением, содержащий мешалку 23;

- приспособление 12 сброса давления с управляемой с помощью клапана нажимной диафрагмы 13, пароотделителем 14 (например, циклоном), который входит в расширительный бак 15;

- приспособление 16 для нагревания гидролизера 10;

- расширительный бак 15 с интегрированным теплообменником 17.

Транспортировочный шнек 4 проходит через закрытую зону 18 нагревания нагревательного приспособления 5, в которое с помощью паропровода 6 подается горячий газ из выполненного в виде циклона пароотделителя 14.

Кроме того, зона 18 нагревания транспортировочного шнека 4 имеет соединение 19 по потоку с накопительным резервуаром 1 для органического субстрата, через который выходящий из зоны 18 нагревания горячий газ входит в накопительный резервуар 1 и предварительно нагревает находящийся там субстрат.

Как показано на фиг. 3, транспортировочный шнек 4 снабжен полым валом 25, в который через трубопровод 6а подается горячий пар из предпочтительно выполненного в виде циклона пароотделителя 14. Горячий пар можно также подавать непосредственно в полый вал 25 с помощью паропровода 6 (см. фиг. 4). Полый вал 25 имеет в зоне транспортировки органического субстрата, например, щелевые отверстия 26 выхода пара, через которые осуществляется эффективное, равномерное воздействие паром на субстрат.

На погруженном в накопительный резервуар 1 конце полый вал 25 транспортировочного шнека 4 имеет предпочтительно управляемое с помощью клапана перепускное отверстие 27 для отдачи излишнего горячего пара в накопительный резервуар 1.

Описание способа

Субстрат, который находится в накопительном резервуаре 1, обычно является коротковолокнистым или рассыпчатым материалом с величиной частиц до 5 см, обычно с содержанием твердого субстрата от примерно 30% (например, в силосе) до 90% (например, в соломе).

Транспортировочный шнек 4 извлекает субстрат из накопительного резервуара 1 и транспортирует его к загрузочному приспособлению 5 гидролизера 10 (при этом количество субстрата, которое находится при типичной степени заполнения в транспортировочном шнеке 4, практически примерно соответствует загрузочной порции гидролизера 10, а также заполнению накопительного резервуара 1).

Накопительный резервуар 1 и транспортировочный шнек 4 выполнены так, что с помощью распределительного и подающего приспособления нагревательного приспособления 5, в частности, через отверстия для выхода пара в полом валу 25, можно подавать горячий пар из процесса сброса давления приспособления 12 для сброса давления непосредственно в находящийся там субстрат. За счет отдаваемого при контакте пара с субстратом тепла конденсации происходит нагревание субстрата до температуры 100°С, обычно до свыше 70°С. За счет этого значительно уменьшаются затраты на нагревание для достижения рабочей температуры до 180°С в гидролизере 10.

Дополнительным положительным эффектом является распаривание субстрата, т.е. размягчение поверхностных структур и поглощение воды субстратом. Влажный воздух, соответственно, остаточный пар выходят из зоны 18 нагревания либо в накопительный резервуар 1, либо выпускаются в виде отходящего воздуха.

Транспортировочный шнек 4 переводит последовательно заданное количество предварительно нагретого и увлажненного субстрата в напорный резервуар 8 загрузочного приспособления 7. При достижении требуемого заполнения субстратом для получения содержащей достаточное количество воды смеси субстрата дополнительно вводится технологическая вода через подмешивающее приспособление 20 в заданном количестве в напорный резервуар 8. Предварительно эта технологическая вода для уменьшения требуемого в гидролизере 10 нагревания нагревается до 50-100°С с помощью теплообменника 17 в расширительном баке 15.

Такой вид последовательной загрузки обеспечивает возможность точного и раздельного для субстрата и технологической воды баланса подаваемых в гидролизер 10 массовых потоков. За счет этого возможно целенаправленное управление пропускной способностью системы и рабочими параметрами.

Напорный резервуар 8 загрузочного приспособления 7 является так называемой «ударной пушкой» (blow gun), т.е. резервуар после заполнения порцией субстрата герметично закрывается посредством закрывания входного отверстия в атмосферу, и за счет открывания управляемого с помощью клапана соединительного трубопровода 11 в нем устанавливается то же давление системы, что и в гидролизере 10. Затем клапан соединительного трубопровода 11 снова закрывают.

Опустошение напорного резервуара 8 осуществляется циклически через управляемое с помощью клапана загрузочное отверстие 9 после частичного опустошения гидролизера 10 за счет разности давления между напорным резервуаром 8 и гидролизером 10 (как правило, при разности давления 1-2 бар). При необходимости можно дополнительно повышать давление системы, например, посредством подачи сжатого воздуха в напорный резервуар 8, с целью обеспечения полного опустошения загрузочного приспособления 7.

После заполнения гидролизера 10 из напорного резервуара 8 происходит процесс гидролиза за счет непрерывного нагревания с помощью нагревательного приспособления 16 и одновременного повышения давления в течение определенного времени выдерживания, например, от 30 минут до нескольких часов.

Затем заданный объем выпускается за счет превышения давления системы и за счет спонтанного расширения в приспособлении 12 сброса давления дезинтегрируется в соединении с ударным изменением давления.

При этом загрузка и вывод субстрата в гидролизер 10 и из него происходит последовательно с коротким циклом, например, 2-4 цикла в час, и при этом содержит лишь часть объема гидролизера, например, 10-30%. Особый режим работы с быстрой сменой циклов загрузки и извлечения части объема реактора называется в последующем квазинепрерывным.

Квазинепрерывный режим работы обеспечивает несколько решающих преимуществ по сравнению с известными непрерывными и дискретными процессами:

а) За счет ударного выпуска можно применять в напорной диафрагме 13 большую ширину диафрагмы с высокой пропускной способностью, за счет чего не возникают износ диафрагмы и закупоривания, которые являются типичными для непрерывных способов.

b) За счет извлечения лишь части объема гидролизера весь субстрат выпускается с максимальным эффектом расширения, так называемой «степенью резкости», за счет чего достигается оптимальный результат дезинтеграции. Классические дискретные способы с полным опустошением реактора в каждом цикле имеют неизбежное проскальзывание недостаточно дезинтегрированного субстрата, поскольку при продолжающемся опустошении реактора постепенно падает имеющееся для действия набухания системное повышенное давление.

с) Классические дискретные способы имеют вследствие режима работы цикличную потребность в нагревании, так что необходимо обеспечивать повышенную пиковую мощность, а также дискретный расход нагревательной среды. За счет квазинепрерывного режима работы гидролизера 10 можно осуществлять нагревание постоянно с одинаковой мощностью, что является предпочтительным, например, для типичного режима работы, например, установки для получения биогаза.

Нагревание гидролизера 10 обычно осуществляется с помощью пара, масла-теплоносителя или газовой горелки. В случае комбинирования системы с установкой для получения биогаза с совместным генерированием (генерированием электроэнергии и отходящего тепла с помощью теплоэлектроцентрали или аналогичной машины внутреннего сгорания) в качестве типичной конфигурации установки, можно применять приспособление для подачи горячих отработавших газов совместного генерирования для непосредственного нагревания гидролизера 10. Этот режим работы ведет к дополнительной энергетической оптимизации системы.

Преимущественно дезинтегрированный, соответственно, сжиженный после выхода из гидролизера 10 субстрат попадает в циклон 14, при этом отделяется газовая часть (горячий пар), а жидкая/твердая доля стекает вниз в расширительный бак 15.

С помощью выполненного в виде двухоболочечного теплообменника 17 в расширительном баке 15 можно использовать высокую системную температуру субстрата (примерно 100ºС), например, для предварительного нагревания используемой в напорном резервуаре 8 для обогащения водой технологической воды.

Из расширительного бака 15 обработанный субстрат с помощью подходящего транспортировочного приспособления (например, шламового насоса) подается для дальнейшей обработки.

В показанном на фиг. 2 варианте выполнения изобретения перед накопительным резервуаром 1 для приема органического субстрата расположен складской бункер 21 со смесителем 24 и транспортировочным конвейером 22. Смеситель 24 служит для разрушения мостов субстрата, которые мешают опусканию вниз субстрата на транспортировочный конвейер 22, за счет вращательного движения смесителя 24 можно также оптимизировать подачу субстрата на транспортер.

За счет направления трубопровода 3 для отходящего пара из накопительного резервуара 1 в складской бункер 21 можно использовать остаточный пар еще раз для предварительного нагревания субстрата. Дополнительно к этому, ударное давление при входе в бункер разрыхляет субстрат, что помогает предотвращать образование мостов в субстрате.

В показанном на фиг. 4 варианте выполнения снабженный отверстиями 26 для выхода пара полый вал 25 транспортировочного шнека 4' имеет на нижнем конце вала переключательный клапан 32, через который жидкий и твердый субстрат, который может попадать через отверстия 26 для выхода пара в полый вал 25, снова удаляется из него. Это происходит, как правило, циклично с подачей направляемого из пароотделителя 14 через соединение 6 повторно используемого отходящего пара. С помощью его повышенного давления сдуваются субстраты, которые осаждаются внутри полого вала 25, через открытый переключательный клапан 32, и передаются по выбору в накопительный резервуар 1, не изображенный здесь складской бункер 21 (см. фиг. 2) или в другое коллекторное приспособление. За счет этого предотвращается закупоривание частями субстрата полого вала 25, соответственно, его отверстий 26 для выхода пара.

Кроме того, с помощью переключательного клапана 32 можно выполнять обратную промывку жидкой очистительной средой или сжатым воздухом. Дополнительно к этому, переключательный клапан 32 можно использовать для ввода избытка технологического пара в накопительный резервуар 1 или в складской бункер 21 для уменьшения системного повышенного давления в зоне 18 нагревания.

Насыпные субстраты, такие как размельченная солома или силос, имеют иногда очень небольшую плотность засыпки, что приводит в транспортировочном шнеке 4, соответственно, в зоне 18 нагревания к тому, что не достигается достаточного количества субстрата для полного заполнения загрузочного приспособления 7 и не обеспечивается желаемое полное заполнение трубчатой зоны 18 нагревания.

Для предотвращения этого транспортировочный шнек 4' имеет в зоне накопительного резервуара 1 больший диаметр, чем в зоне 18 нагревания, так что на переходе в зону 18 нагревания возникает зона 28 уплотнения, в которой уплотняется транспортируемый материал. Шаг транспортировочного шнека изменяется, например, так, что диаметр шнека на переходе в зону 18 нагревания уменьшается в соотношении 2:1, за счет чего шнек компактно заполняется в зоне нагревания. За счет этого процесса уплотнения не возникает избыточное давление, он служит лишь для повышения плотности субстрата.

Практические испытания показали, что при использовании трудносыпучих, волокнистых субстратов в напорном резервуаре 8 (blow gun) загрузочного приспособления 7, в частности при небольших скоростях обмена, создаваемое за счет выравнивания давления между гидролизером 10 и напорным резервуаром 8 перед выпуском равенство давления не обеспечивает надежно возможность быстрого и полного опустошения напорного резервуара 8.

Эта проблема может быть решена за счет того, что в напорном резервуаре 8 загрузочного приспособления 7 расположен вращаемый разгрузочный шнек 29, который имеет не создающую препятствий для процесса заполнения, узкую спиральную металлическую ленту 33, которая согласована с внутренней стенкой напорного резервуара 8. Разгрузочный шнек 29 во время процесса загрузки гидролизера 10 приводится во вращательное движение с направлением транспортировки вниз и обеспечивает отделение прилипшего во всей зоне стенки напорного резервуар 8 субстрата, так что также при небольшом системном избыточном давлении возникает быстрое движение вниз, которое обеспечивает быстрое и полное опустошение напорного резервуара. Сам разгрузочный шнек 29 не создает избыточного давления, так что он не является так называемым набивным шнеком, за счет чего монтаж может быть выполнен с малым износом и надежным в работе.

За счет в большинстве случаев сельскохозяйственного происхождения обрабатываемых субстратов, нельзя избежать попадания в систему тяжелых посторонних тел, таких как камни или же небольшие металлические части. Поскольку во всей системе предпочтительно не предусмотрены предварительные сита или отделители, то эти вещества со временем скапливаются в гидролизере 10, поскольку они вследствие квазипостоянного частичного заполнения, соответственно, частичного опустошения и обычно расположенного не вблизи дна гидролизера 10 приспособления 12 сброса давления не могут выходить из него.

Для предотвращения образования вызывающего повреждения донного осадка предусмотрена эффективная система удаления таких посторонних тел. Гидролизер 10 предпочтительно соединен через клапанный шлюз с отстойной камерой 30, которая во время процесса разгрузки открыта, а затем снова закрывается. После выравнивания давления с атмосферой можно опустошать отстойную камеру 30 через второй клапанный шлюз. Таким образом, можно осуществлять удаление осажденных посторонних тел при продолжающейся работе системы.

Высокая температура удаляемого из гидролизера 10 и направляемого в циклон, соответственно, пароотделитель 14 субстрата используется для предварительного нагревания технологической воды или других жидкостей. Перенос тепла в зоне теплообменника 17 может быть оптимизирован за счет того, что переходящий из циклона 14 в расширительный бак 15 горячий субстрат целенаправленно подается на поверхность переноса тепла, в данном случае предпочтительно стенку резервуара.

Это достигается предпочтительно тем, что пароотделитель 14 имеет встроенный конус 31, к которому возможно примыкает цилиндрическая зона 34, которая образует со стенкой резервуара кольцевой зазор, при этом приспособление 12 сброса давления входит тангенциально в пароотделитель 14. Типичная для циклона конструкция с опрокинутой вершиной конуса с центральным выпуском (см. фиг. 1) изменена здесь на обратную, так что выход субстрата происходит в кольцевом зазоре на наружной окружности встроенного конуса 31. Это хорошо согласовывается с тангенциальной загрузкой циклона, которая приводит к окружному покрытию стенки циклона жидким субстратом. Горячий субстрат стекает затем непосредственно вдоль нагревательной поверхности теплообменника 17, прежде чем он смешивается с остальным материалом расширительного бака 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ МЕТАЛЛОВ И/ИЛИ МЕТАЛЛИЧЕСКИХ ПРОДУКТОВ | 2005 |

|

RU2397252C2 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2013 |

|

RU2544700C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2596235C2 |

| Барабанный реактор для гидролиза растительного сырья | 1982 |

|

SU1147755A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРОВ, НЕ СОДЕРЖАЩИХ ВОДУ И РАСТВОРИТЕЛЬ | 2011 |

|

RU2584998C2 |

| СПОСОБ И УСТРОЙСТВО АЛЛОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ СИЛЬНО ПЕРЕГРЕТЫМ ВОДЯНЫМ ПАРОМ | 2023 |

|

RU2827594C1 |

| УСТРОЙСТВО И СПОСОБ ЗАГРУЗКИ ЖИДКОСТИ ГАЗОМ | 2015 |

|

RU2700512C2 |

| Линия производства кормовой белковой добавки из отходов хромовых кож | 2017 |

|

RU2654109C2 |

| НЕПОСРЕДСТВЕННЫЙ ПРИВОД БУРОВОГО ДОЛОТА ДЛЯ ИНСТРУМЕНТОВ НА БАЗЕ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2011 |

|

RU2601633C2 |

Группа изобретений относится к области биотехнологии, в частности к оборудованию для гидролиза предпочтительно твердых органических субстратов: энергетических растений и растительных отходов. Устройство содержит накопительный резервуар (1), транспортировочное средство (4), выполненный в виде циклона пароотделитель (14), размещенный перед пароотделителем расширительный бак (15), гидролизер (10) с загрузочным приспособлением (7). Гидролизер имеет на стороне выхода приспособление (12) для сброса давления с управляемой с помощью клапана нажимной диафрагмой (13) и пароотделителем (14). Транспортировочное средство (4) выполнено в форме транспортировочного шнека (4') с полым валом (25), в который подается горячий пар из пароотделителя (14). Полый вал (25) в зоне транспортировки органического субстрата в зоне (18) нагревания имеет отверстия (26) для выхода пара для непосредственного воздействия горячим паром на органический субстрат, а на конце вала (25) выполнено перепускное отверстие (27), управляемое с помощью клапана, или переключательный клапан (32) для удаления субстрата, проникающего в полый вал (25) через отверстие (26) для выхода пара. В способе гидролиза с использованием устройства для гидролиза твердых органических субстратов, включающем термогидролиз под давлением, отделение горячего пара посредством сброса давления после выпуска частичного количества субстрата с последующим использованием его для нагрева подаваемых на гидролиз органических субстратов, осуществляют ввод (вдувание) отделяемого горячего пара в полый вал (25) транспортировочного шнека (4´) через отверстие (26) для выхода пара и для удаления субстрата из полого вала (25), попадающего через отверстие (26). Группа изобретений обеспечивает повышенный выход субстрата с улучшенным качеством. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Устройство для гидролиза предпочтительно твердых органических субстратов, в частности энергетических растений и растительных отходов, содержащее накопительный резервуар (1) для приема органических субстратов, транспортировочный шнек (4′) для транспортировки органических субстратов в загрузочное приспособление (7) для порционного заполнения гидролизера (10) органическими субстратами, причем гидролизер (10) имеет на стороне выхода приспособление (12) для сброса давления с управляемой с помощью клапана нажимной диафрагмой (13) и пароотделителем (14), перед которым предусмотрен расширительный бак (15), отличающееся тем, что транспортировочный шнек (4′) имеет полый вал (25), в который подается горячий пар из выполненного предпочтительно в виде циклона пароотделителя (14), причем полый вал (25) в зоне транспортировки органического субстрата в зоне (18) нагревания имеет отверстия (26) для выхода пара для непосредственного воздействия горячим паром на органический субстрат, причем на конце полого вала (25) предусмотрено управляемое с помощью клапана перепускное отверстие (27) или переключательный клапан (32) для удаления субстрата, проникающего в полый вал (25) через отверстия (26) для выхода пара.

2. Устройство по п. 1, отличающееся тем, что управляемое с помощью клапана перепускное отверстие (27) для отдачи горячего пара непосредственно в накопительный резервуар (1) расположено на погруженном в накопительный резервуар (1) конце полого вала (25).

3. Устройство по п. 1 или 2, отличающееся тем, что зона (18) нагревания транспортировочного шнека (4′) имеет соединение (19) по потоку с накопительным резервуаром (1) для органического субстрата, через которое выходящий из зоны (18) нагревания горячий пар попадает в накопительный резервуар (1).

4. Устройство по п. 1, отличающееся тем, что транспортировочный шнек (4′) имеет в зоне накопительного резервуара (1) больший диаметр, чем в зоне (18) нагревания, так что на переходе в зону (18) нагревания возникает зона (28) уплотнения, в которой уплотняется транспортируемый органический субстрат.

5. Устройство по п. 1, отличающееся тем, что в загрузочное приспособление (7) гидролизера (10) входит подмешивающее приспособление (20) для технологической воды, которое обеспечивает достаточную подачу воды в органический субстрат перед вводом в гидролизер (10).

6. Устройство по п. 5, отличающееся тем, что для нагревания технологической воды предусмотрен теплообменник (17), который находится в тепловом контакте с расширительным баком (15).

7. Устройство по п. 1, отличающееся тем, что пароотделитель (14) имеет встроенный конус (31), к которому примыкает имеющаяся при необходимости цилиндрическая зона (34), которая образует со стенкой резервуара кольцевой зазор, причем приспособление (12) сброса давления входит в пароотделитель (14) тангенциально.

8. Устройство по п. 1, отличающееся тем, что загрузочное приспособление (7) для заполнения гидролизера (10) имеет напорный резервуар (8), который наряду с управляемым с помощью клапана загрузочным отверстием (9) для гидролизера (10) имеет управляемый с помощью клапана соединительный трубопровод (11) для осуществления выравнивания температуры и давления с гидролизером (10).

9. Устройство по п. 8, отличающееся тем, что в напорном резервуаре (8) загрузочного приспособления (7) расположен вращаемый разгрузочный шнек (29), который имеет не препятствующую процессу заполнения узкую спиральную металлическую ленту (33), которая согласована с внутренней стенкой напорного резервуара (8).

10. Устройство по п. 1, отличающееся тем, что гидролизер (10) соединен через клапанный шлюз с отстойной камерой (30), которая служит для приема выводимых из гидролизера (10) посторонних тел.

11. Устройство по п. 1, отличающееся тем, что перед накопительным резервуаром (1) для приема органического субстрата расположен складской бункер (21) с транспортировочным конвейером (22), причем из накопительного резервуара (1) в складской бункер (21) ведет трубопровод (3) отходящего пара.

12. Способ гидролиза предпочтительно твердых органических субстратов, в частности энергетических растений и растительных отходов, с помощью термогидролиза под давлением (парового взрыва) с использованием устройства по п. 1, при котором из обработанных в термогидролизе под давлением субстратов непосредственно после выпуска частичного количества субстратов отделяют посредством сброса давления горячий пар и используют его для нагревания подаваемых в процесс гидролиза органических субстратов, отличающийся тем, что отделяемый горячий пар вдувают непосредственно в полый вал (25) транспортировочного шнека (4′), с помощью которого органические субстраты подаются на термогидролиз под давлением, причем горячий пар попадает в органический субстрат через отверстия (26) для выхода пара полого вала (25) и проникающий через отверстия (26) для выхода пара в полом валу (25) субстрат удаляют из полого вала (25) приведением в действие расположенного на его конце клапана (32).

13. Способ по п. 12, отличающийся тем, что сначала сухой субстрат принимает на транспортировочном шнеке тепло конденсации горячего пара и нагревается до температуры до 70°C, предпочтительно до 100°C и подвергается воздействию пара.

14. Способ по п. 12 или 13, отличающийся тем, что часть получаемой при сбросе давления с субстрата тепловой энергии используют для предварительного нагревания технологической воды, которая примешивается в субстрат в заданном количестве перед термогидролизом под давлением.

| СПОСОБ ЛЕЧЕНИЯ СИНОВИТА У БОЛЬНЫХ ОСТЕОАРТРОЗОМ | 1999 |

|

RU2177280C2 |

| Способ определения пропускной способности распылителя форсунки | 1981 |

|

SU1011891A1 |

| US 20030121851 A1, 03.07.2003 | |||

| WO 2008011839 A2, 31.01.2008 | |||

| SU 1620487 A1, 15.01.1991 | |||

Авторы

Даты

2015-10-27—Публикация

2011-03-15—Подача