Область техники

Настоящее изобретение относится к низкозатратному способу получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, и в частности, оно относится к листу тонкой пленки с высокой степенью белизны и непрозрачности, что обеспечивает возможность применения его для печати и обработки.

Уровень техники

Среди минералов известняк считается широко распространенным в природе, и его запасы почти неисчерпаемы.

В последние годы в качестве экологичной бумаги предложены продукты, в которых карбонат кальция, представляющий собой порошок такого известняка, однородно перемешан и затем отформован в виде листа бумагоподобной тонкой пленки (см. JP H11-277623), и эти продукты предложены для практического применения.

В способе получения экологичной бумаги, разработанном в последние годы, гранулы, полученные смешиванием от 56 до 80 масс.% порошка карбоната кальция, от 43 до 18 масс.% полиэтиленового полимера и от 1 до 2 масс.% вспомогательных веществ, формуют с использованием машины экструзионно-выдувного формования для получения листа бумагоподобной тонкой пленки (см. JP Н11-277623).

Лист тонкой пленки, полученный вышеуказанным способом, представлен на рынке как коммерческий продукт; однако, его применение ограничено из-за приведенных ниже проблем качества. Недостатками промышленного продукта является то, что порошок исходного материала, такого как карбонат кальция, отделяется или слегка прилипает к поверхности листа, загрязняя ее; из-за формования с использованием машины экструзионно-выдувного формования, он имеет неоднородную толщину, и по меньшей мере промышленные продукты, представленные на рынке, имеют кажущуюся плотность порядка 1,3 и относятся к одному сорту, что не дает возможность обеспечивать более массивный внешний вид.

Среди вышеуказанных недостатков, загрязнения на поверхности вызывают проблемы при печатании, поскольку они прилипают или вызывают повреждение полотна, которое выполняет важную роль при передаче краски в процессе печати. Кроме того, что касается неоднородной толщины, помимо того, что неравномерность по толщине ухудшает качество печати из-за неоднородной передачи типографской краски, могут образовываться складки или провисания при прокрутке исходного листа, что делает такой продукт по существу неприемлемым для применения в данной области.

В качестве способа решения данных недостатков, для рулонных промышленных изделий из листа тонкой пленки используют устройство для удаления бумажной пыли, а для листовых бумажных промышленных изделий из листов тонкой пленки возможно удаление большей части листов, содержащих большое количество загрязнений, при проверке качества вручную; однако это приводит к существенному увеличению стоимости.

Что касается неоднородности толщины таких промышленных изделий, получаемых с использованием машины экструзионно-выдувного формования, хотя для снижения неравномерности толщины готового изделия предпринимают единственно возможные меры, заключающиеся в выполнении вращения с помощью кольцевой детали кольцевой экструзионной головки, регулировании температуры и т.д., при реализации таких мер возникают проблемы, и кроме того, стоимость оборудования заметно возрастает, а также снижается производительность, и поэтому при производстве таких изделий из листа тонкой пленки добавочная стоимость относительно невелика.

Для устранения недостатков вышеуказанного традиционного способа, предложено решение, в котором используют эффекты двухосного вытягивания, основанное на расчете условий, при которых вызывают раздув рукава пленки, экструдируемого из кольцевой экструзионной головки машины экструзионно-выдувного формования, в частности, в 3-8 раз, при дополнительном действии усилия, тянущего лист вверх (см. JP 2011-031623). Однако, двухосное вытягивание при выдувном формовании хорошо известно, и это нельзя считать принципиальным изменением устройства по сравнению с традиционным способом, описанным в JP Н11-277623. Более того, поскольку в действительности непросто обеспечить стабилизацию процесса изготовления посредством соблюдения конкретных условий вытягивания с использованием машины экструзионно-выдувного формования, при использовании этого способа проблемы в основном остаются нерешенными.

В отличие от описанных выше решений, предложена пленка многослойной структуры, в которой верхняя поверхность, или верхняя и задняя поверхность обеспечены приклеиванием пленки с шероховатостью поверхности от 0,3 до 1,5 мкм, и указанная пленка многослойной структуры выполнена из пленки, в которой олефиновый полимер, содержащий от 5 до 40 масс.% неорганического мелкодисперсного порошка, вытянут в продольном направлении, в качестве основного слоя, по меньшей мере с одной стороны которого ламинирован выполненный в форме листа продукт плавления и вымешивания сополимера на основе пропилена или полиэтилена высокой плотности, содержащего от 8 до 65 масс.% неорганического мелкодисперсного порошка, а затем полученная пленка многослойной структуры вытянута в горизонтальном направлении с использованием рамки для растяжки. Однако, синтетическая бумага, которая представляет собой эту предложенную пленку многослойной структуры, имеет большое количество длинных трещин на поверхности, и таким образом, неорганический мелкодисперсный порошок может выкрашиваться, что вызывает трудности при печатании. Поэтому дополнительно было предложено средство нанесения на поверхность неорганического мелкодисперсного порошка, находящегося на листе, присоединенном к слою верхней поверхности или слоям верхней и нижней поверхности, покрытия из сополимера на основе пропилена или полиэтилена высокой плотности. Вышеописанный способ внедрен и получаемые изделия широко используют в Японии в качестве синтетической бумаги.

Однако, в вышеописанном способе получения пленки многослойной структуры, необходимо растянуть пленку в 4-7 раз в продольном направлении и в 4-12 раз в горизонтальном направлении, а в примерах указано вытягивание в 5 раз в продольном направлении и в 7,5 раз в горизонтальном направлении (см. JP H7-314622). Такая высокая степень вытяжки оказывает отрицательное влияние на качество бумаги, например, на поверхности появляются длинные трещины, что приводит к необходимости выполнения операции нанесения покрытия из пленочного материала на поверхность неорганического мелкодисперсного порошка слоя верхней поверхности или слоев верхней и задней поверхности.

Кроме того, синтетическая бумага, которая представляет собой эту пленку многослойной структуры, не является дешевой, поскольку она требует сложного процесса изготовления и, например, использования специальных смол, что повышает ее стоимость по сравнению с обычной бумагой, получаемой из древесной пульпы.

Описание изобретения

Целью настоящего изобретения является обеспечение способа получения листа тонкой пленки, который позволяет улучшить до степени, удовлетворяющий каждого потребителя, технологические свойства при использовании в печати и в других областях применения и качество печатного материала и получаемой готовой продукции посредством обеспечения листа тонкой пленки с высокой степенью белизны и непрозрачностью с высоким содержанием порошка неорганического вещества.

Более конкретно, в изобретении решают задачи предотвращения возникновения загрязнений, получения листов однородной толщины, регулирования кажущейся плотности изделия, а также применения смол общего назначения и снижения стоимости продукта посредством увеличения производительности.

В настоящем изобретении обеспечивают следующие средства решения вышеуказанных задач. Что касается загрязнения, выбирают диапазон размеров частиц порошка неорганического вещества, который является причиной возникновения загрязнений; что касается повышения точности соблюдения толщины листа и производительности, выбирают машину экструзионного формования с Т-образной головкой, которая имеет прочную репутацию лучшей и для того, и для другого; что касается кажущейся плотности листа, используют машину для вытягивания, и в соответствии с выбором заранее заданного подходящего способа управления условиями вытягивания и термопластичной смолы, и в соответствии с выбором порошка неорганического вещества для обеспечения поверхностных свойств, также при необходимости используют каландр. Наиболее существенными признаками, с помощью которых достигают цели изобретения, являются: применение порошка неорганического вещества, не содержащего частиц большого размера, формование листа с использованием машины экструзионного формования с Т-образной головкой, обработка при заранее заданных степенях продольной/горизонтальной вытяжки и т.д. Также цели изобретения достигают посредством ограничения роста стоимости путем использования смолы общего назначения, а также посредством конфигурации схемы оборудования.

Среди вышеуказанных проблем, что касается загрязнений, даже если прикладывать давление в зоне контакта валков, через которые проходит лист тонкой пленки, в процессе изготовления согласно традиционному способу, порошок неорганического вещества, выступающий на поверхности листа, все еще создает проблему, и для решения данной проблемы максимальный размер частиц используемого порошка неорганического вещества должен составлять 50 мкм. Дополнительно, диапазон среднего размера частиц используемого порошка неорганического вещества определяют на основе соображений, изложенных далее.

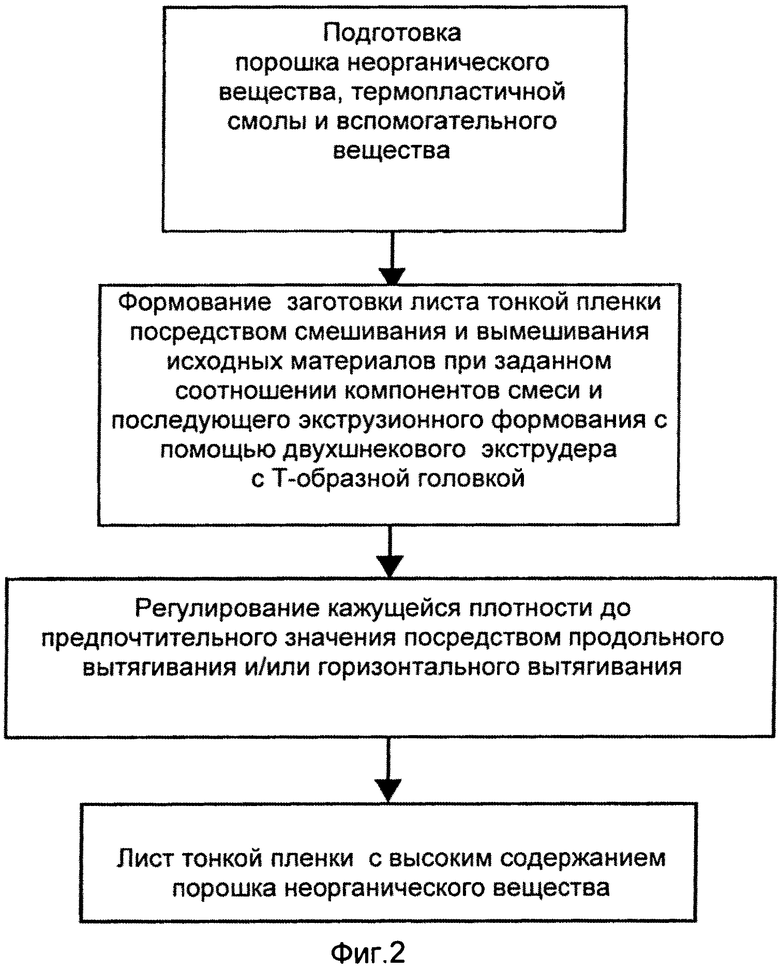

Средством достижения целей настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором порошок неорганического вещества, термопластичную смолу и вспомогательное вещество вымешивают при заранее заданных соотношениях компонентов в смеси, формуют и затем вытягивают с получением листа тонкой пленки, включающий:

стадию подготовки порошка неорганического вещества, термопластичной смолы и вспомогательного вещества, где порошок неорганического вещества имеет средний размер частиц от 0,5 до 15 мкм и не содержит частиц размером 50 мкм или более;

стадию формования заготовки листа тонкой пленки с высоким содержанием порошка неорганического вещества посредством вымешивания исходных материалов, включающих от 60 масс.% до 82 масс.% порошка неорганического вещества, от 18 масс.% до 40 масс.% термопластичной смолы и от 0,05 масс.% до 4,0 масс.% вспомогательного вещества, при загрузке в машину экструзионного формования, оборудованную двумя шнеками, и обеспечении высокого напряжение сдвига, действующего на исходные материалы, и последующего экструзионного формования с помощью системы с Т-образной головкой путем продавливания вымешанных исходных материалов через головку, и

стадию выполнения продольного вытягивания и/или горизонтального вытягивания так, что лист тонкой пленки после вытягивания обладает требуемой кажущейся плотностью, при регулировании степени вытяжки как в продольном направлении, так и горизонтальном направлении в интервале от 1,1 до 3,0,

при этом термопластичную смолу выбирают так, чтобы обеспечить снижение кажущейся плотности листа тонкой пленки с высоким содержанием порошка неорганического вещества до значений от 0,55 до 1,40, при степени вытяжки, составляющей от 1,1 до 3,0, и

требуемую кажущуюся плотность регулируют в интервале от 0,55 до 1,40 для обеспечения белизны и непрозрачности посредством выбора термопластичной смолы вышеуказанным способом на стадии выполнения вытягивания.

Термопластичная смола улучшает текучесть вымешанного расплава, который содержит порошок неорганического вещества в большом количестве.

Вымешанный расплав термопластичной смолы, который содержит порошок неорганического вещества в большом количестве, обладает высокой вязкостью и низкой текучестью, и, как отмечено ранее, на практике трудно получить смесь с 40 масс.% или более порошка неорганического вещества и отформовать ее в виде листа с помощью системы с Т-образной головкой.

Для решения данной проблемы, вначале, исходя из механического аспекта, было установлено, что эффективным является обеспечение высокого напряжения сдвига и вымешивание с использованием двух шнеков.

Кроме того понятно, что вымешанный расплав термопластичной смолы, в котором порошок неорганического вещества находится в большом количестве, имеет склонность к частичной агломерации, и следовательно необходимо осуществлять повторное измельчение агломерированной части внутри экструзионной головки, и считается достаточным обеспечение небольшого барьера на пути потока внутри экструзионной головки, для реализации такого повторного измельчения.

В случае, если текучесть все еще является неудовлетворительной, несмотря на перекрывание вышеуказанным путем, лист расплава, выходящий из экструзионной головки наружу, как можно раньше приводят в контакт с валком, нагретым до температуры по меньшей мере 50°С и не выше температуры плавления смолы, используемой в качестве исходного материала, и после формирования листа на валке, его подают на роликовый транспортер.

Чтобы решить проблемы высокой вязкости и плохой текучести также является важным выбор термопластичной смолы, с точки зрения исходного материала. Однако, когда экструдированный лист вытягивают в последующей операции, существуют такие исходные материалы с высоким содержанием порошка неорганического вещества, которые нелегко вытягивать из-за термопластичной смолы.

По этой причине, когда степень вытяжки составляет от 1,1 до 3,0 в ходе операции вытягивания, сначала выбирают такую смолу, которая может обеспечить снижение кажущейся плотности листа тонкой пленки с высоким содержанием порошка неорганического вещества до значения от 0,55 до 1,40, и при этом пригодна для вытягивания, в соответствии с порошком неорганического вещества. Далее, в случае, когда необходимо повысить текучесть только с этой смолой, подбирают термопластичное вещество, обладающее эффектом повышения текучести вымешанного расплава, пониженной из-за добавления порошка неорганического вещества в большом количестве, и эту смолу выбирают в качестве пригодной для вымешивания смолы, в соответствии с порошком неорганического вещества. Более того, когда используют пригодную для вытягивания смолу и пригодную для вымешивания смолу, становится возможным стабильное эффективное формование заготовки листа тонкой пленки.

В случае добавления в смесь порошка неорганического вещества в большом количестве, становится важным выбор пригодной для вытягивания смолы в соответствии с порошком неорганического вещества.

Для оценки термопластичную смолу вымешивают с порошком неорганического вещества при концентрации, при которой относительно легко осуществлять вымешивание, например, количество смолы составляет от 55 масс.% до 65 масс.% от общей массы, затем формуют лист с помощью машины экструзионного формования с Т-образной головкой и оценивают способность к вытягиванию данного листа. Для оценки способности к вытягиванию данного листа, осуществляют испытания на растяжение в соответствии с методом стандарта JIS К7127:1999, и оценка при растяжении (%), измеренном при температуре, при которой регистрируют наибольшее растяжение (%), считается подходящим способом оценки. Следует отметить, что в случае растяжения (%), составляющего 10, например, в данном измерении, степень вытяжки будет составлять 1,1.

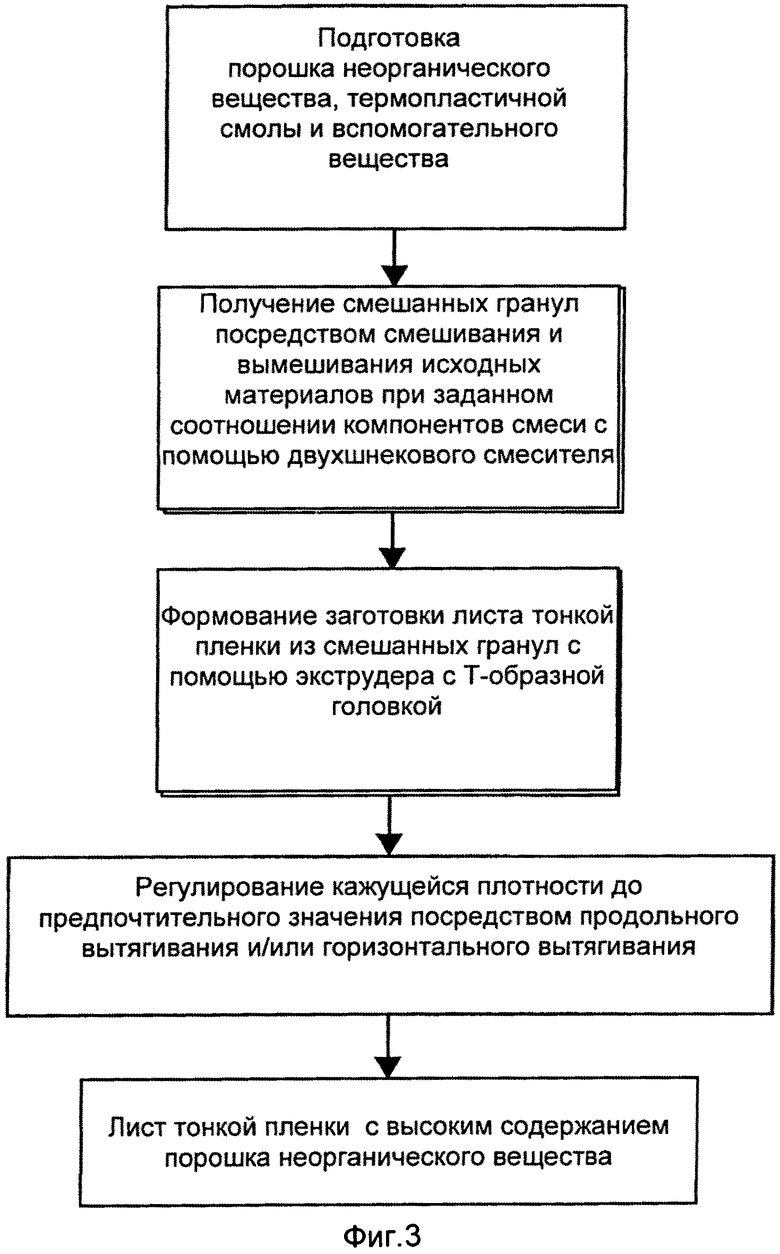

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором стадия формования заготовки листа тонкой пленки с высоким содержанием порошка неорганического вещества, состоит из двух независимых стадий, включающих стадию получения гранул, состоящих из порошка неорганического вещества, термопластичной смолы и вспомогательного вещества, и стадию экструзионного формования гранул с помощью одно- или двухшнековой машины экструзионного формования с Т-образной головкой.

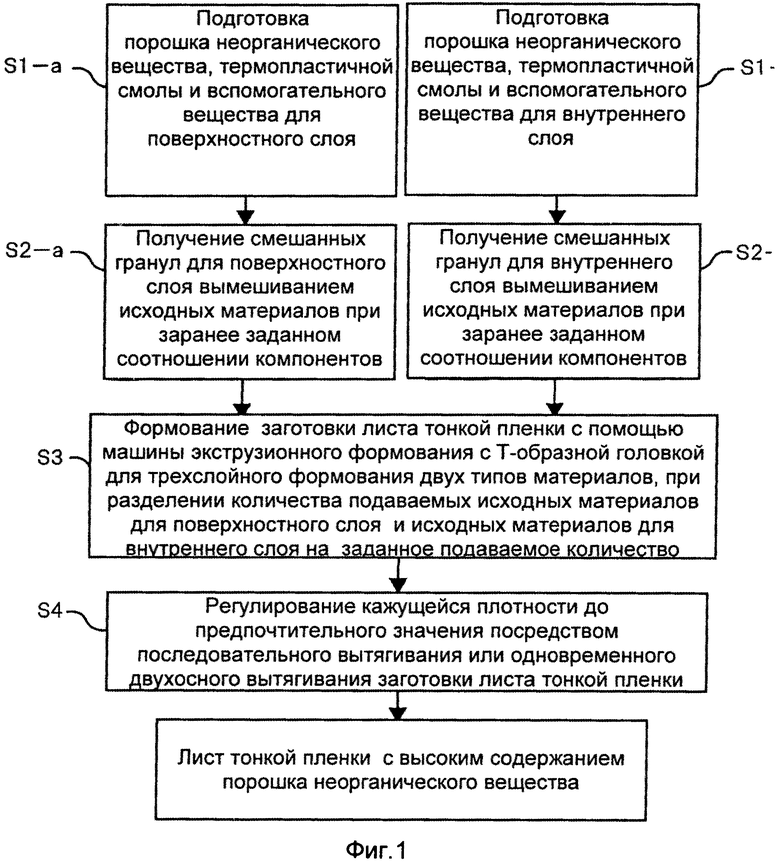

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором порошок неорганического вещества, термопластичную смолу и вспомогательное вещество вымешивают при заранее заданных соотношениях компонентов в смеси, формуют с помощью машины экструзионного формования и вытягивают с получением листа тонкой пленки, состоящего из трех или двух слоев, а именно, поверхностного слоя, состоящего из верхнего слоя и/или заднего слоя, и внутреннего слоя, причем указанный способ включает:

стадию подготовки исходных материалов для поверхностного слоя, включающих порошок неорганического вещества, термопластичную смолу и вспомогательное вещество для поверхностного слоя,

где порошок неорганического вещества для поверхностного слоя имеет средний размер частиц от 0,5 до 4 мкм и не содержит частиц размером 50 мкм или более;

стадию подготовки исходных материалов для внутреннего слоя, включающих частицы неорганического вещества, термопластичную смолу и вспомогательное вещество для внутреннего слоя,

где порошок неорганического вещества для внутреннего слоя имеет средний размер частиц от 4 до 15 мкм и не содержит частиц размером 50 мкм или более;

стадию вымешивания исходных материалов для поверхностного слоя при указанных ниже соотношениях компонентов в смеси;

стадию вымешивания исходных материалов для внутреннего слоя при указанных ниже соотношениях компонентов в смеси;

где количество порошка неорганического вещества для поверхностного слоя и для внутреннего слоя составляет от 60 масс.% до 82 масс.%,

количество термопластичной смолы для поверхностного слоя и для внутреннего слоя составляет от 18 масс.% до 40 масс.%, и

количество вспомогательного вещества для поверхностного слоя и для внутреннего слоя составляет от 0,05 масс.% до 4,0 масс.%;

стадию формования заготовки листа тонкой пленки с использованием машины экструзионного формования с Т-образной головкой для трехслойного формования двух типов материалов, при разделении количества подаваемых вымешанных исходных материалов для поверхностного слоя и вымешанных исходных материалов для внутреннего слоя так, что два поверхностных слоя, верхний и задний, соответственно, составляют от 10 до 30 частей, а внутренний слой составляет от 40 до 80 частей, и

стадию регулирования кажущейся плотности, при которой внешний вид листа подобен внешнему виду бумаги, лист является непрозрачным, и печать и обрабатываемость являются превосходными, и которая удовлетворяет требованиям заказчика, посредством выполнения последовательного вытягивания или одновременного двухосного вытягивания заготовки листа тонкой пленки,

где термопластичные смолы для поверхностного слоя и для внутреннего слоя представляют собой смолы, позволяющие снизить кажущуюся плотность листа тонкой пленки до значения от 0,6 до 0,8 при степени вытяжки от 1,1 до 3,0 в обоих направлениях, продольном и горизонтальном, в ходе вытягивания.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором экструзионная головка на стадии формования заготовки листа тонкой пленки с высоким содержанием порошка неорганического вещества, представляет собой экструзионную головку, выполненную с возможностью повторного измельчения повторно агломерированных частей вымешанных исходных материалов.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором на стадии формования заготовки листа тонкой пленки с высоким содержанием порошка неорганического вещества, лист расплава, выходящий из экструзионной головки наружу, как можно раньше приводят в контакт с валком, нагретым до температуры по меньшей мере 50°С и не выше температуры плавления смолы, используемой в качестве исходного материала, и после формования листа на валке, его направляют на роликовый транспортер. Это целесообразно с точки зрения эффективности и подобных аспектов.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором лист тонкой пленки формуют эффективно и стабильно посредством осуществления испытания на растяжение в соответствии с методом стандарта JIS К7127:1999 при температуре, при которой получают максимальное растяжение (%) на заготовке листа тонкой пленки, полученной путем смешивания любой термопластичной смолы с порошком неорганического вещества при соотношении компонентов в смеси, при котором сравнительно облегчается вымешивание, последующего вымешивания и формования; оценки степени вытяжки, которая обеспечивает возможность вытягивания, исходя из численного значения растяжения (%), и если термопластичная смола отвечает ожиданиям, выбора термопластичной смолы в качестве пригодной для вытягивания смолы для данного порошка неорганического вещества; причем в случае, если требуется дополнительно повысить текучесть вымешанного расплава только с определенной термопластичной смолой, используют термопластичную смолу, которая обладает эффектом повышения текучести вымешанного расплава, пониженной из-за добавления большого количества порошка неорганического вещества, в количестве от 0 до 50 масс.% относительно общей массы термопластичных смол в смеси.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором степень вытяжки составляет от 1,1 до 2,5 как в продольном направлении, так и в горизонтальном направлении. В данном случае, предпочтительно оно составляет от 1,1 до 2,5, с точки зрения регулирования кажущейся плотности.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором требуемая кажущаяся плотность составляет от 0,55 до 1,25. Поскольку точное регулирование кажущейся плотности осуществляют посредством продольного и/или горизонтального вытягивания, в случае получения продукта, обладающего кажущейся плотностью в вышеуказанном интервале, возникают эффекты, для которых требуется особенно точное регулирование.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором термопластичная смола представляет собой по меньшей мере одну смолу, выбранную из группы, состоящей из полиэтилена, полипропилена, полистирола и полиэтилентерефталата.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором термопластичная смола представляет собой полиэтилен, где по меньшей мере 60 масс.% полиэтилена составляет полиэтилен высокой плотности с показателем текучести расплава от 0,02 до 1,2 г/10 мин.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором термопластичная смола состоит из полиэтилена высокой плотности, и от 50 масс.% до 100 масс.% полиэтилена высокой плотности имеет показатель текучести расплава от 0,02 до 0,5 г/10 мин, а остальная часть полиэтилена высокой плотности имеет показатель текучести расплава от 0,5 до 1,2 г/10 мин.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором порошок неорганического вещества представляет собой по меньшей мере один порошок неорганического вещества, выбранный из группы, состоящей из карбоната кальция, глины, диоксида кремния, оксида титана, талька, каолина и гидроксида алюминия.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором осуществляют обработку на каландре листа тонкой пленки с высоким содержанием порошка неорганического вещества, чтобы улучшить гладкость.

Другим средством достижения цели настоящего изобретения является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором степень вытяжки на стадии вытягивания получают в соответствии с нижеследующей формулой, исходя из кажущейся плотности (D) и аспектного отношения (R), требующихся после вытягивания.

X2=W·100-4/(D·Z·R·J)

Х=R·Y,

где D представляет собой кажущуюся плотность продукта, утвержденную при планировании выпуска продукции,

R представляет собой аспектное отношение (отношение степени вытяжки в продольном направлении к степени вытяжки в горизонтальном направлении), утвержденное при планировании выпуска продукции,

W представляет собой массу на один квадратный метр (г/м2) листа тонкой пленки перед выполнением продольного вытягивания,

Х представляет собой степень вытяжки в продольном направлении,

Y представляет собой степень вытяжки в горизонтальном направлении, и

Z представляет собой коэффициент уменьшения или коэффициент увеличения длины в горизонтальном направлении листа в результате продольного вытягивания, и его легко оценить исходя из опыта эксплуатации имеющегося оборудования.

В соответствии со способом получения настоящего изобретения, возможно ввести в смесь большое количество порошка неорганического вещества, чтобы получить лист тонкой пленки с небольшой неравномерностью по толщине, обладающий улучшенными печатными свойствами и обрабатываемостью (т.е. технологическими свойствами, наряду с качеством) и имеющий благоприятное состояние поверхности с высокой степенью белизны и непрозрачности, при кажущейся плотности, соответствующей стандартам, применимым к бумаге, по требованию заказчика; более конкретно, такой лист не вызывает, например, повреждения полотна в ходе печати, и таким образом возможно эффективно использовать его при печати и обработке, и возможно получить лист тонкой пленки, обеспечивающий печатный материал и обработанные изделия высокого качества. В результате, можно ожидать роста потребности в таких изделиях в промышленности и социальной сфере, и экологичные листы с высоким содержанием неорганического вещества, которые могут быть получены при низком потреблении энергии без использования древесины и воды, будут пользоваться хорошим спросом.

Краткое описание чертежей

На Фиг.1 схематично представлены стадии способа по одному воплощению настоящего изобретения.

На Фиг.2 схематично представлены стадии способа по другому воплощению настоящего изобретения.

На Фиг.3 схематично представлены стадии способа по еще одному воплощению настоящего изобретения.

Задачи настоящего изобретения включают предотвращение образование загрязнений, получение листа однородной толщины, применение смолы общего назначения, а также регулирование кажущейся плотности готового продукта и ограничение стоимости производства посредством повышения производительности.

Для обеспечения однородности по толщине и улучшения производительности, наиболее подходящим считают устройство экструзионного формования с Т-образной головкой, и таким образом данную систему используют в изобретении.

Однако в большинстве случаев, при производстве в промышленном масштабе с использованием устройства экструзионного формования с Т-образной головкой, содержание порошка неорганического вещества, добавляемого в смесь, составляет порядка 40%.

Поэтому были проведены исследования процесса формования с использованием промышленного выпускаемого соединения для маточной смеси, приготовленной при отношении 20 частей полиэтилена к 80 частям карбоната кальция, на стандартной машине экструзионно-выдувного формования и на стандартной машине экструзионного формования с Т-образной головкой. При испытании посредством добавления полиэтилена высокой плотности с постепенным снижением доли карбоната кальция, пробную тонкую пленку смолы можно было получить на машине выдувного типа приблизительно при 70 масс.%, но лист тонкой пленки не смогли получить на машине экструзионного формования с Т-образной головкой.

Настоящее изобретение направлено на получение листа тонкой пленки, обладающего высокой степенью белизны и непрозрачности, и важным условием является обеспечение высокого содержания порошка неорганического вещества. Однако в случае экструзионного формования, смешанных исходных материалов, порошка неорганического вещества и термопластичной смолы, с использованием машины экструзионного формования с Т-образной головкой, если концентрация порошка неорганического вещества превосходит 60 масс.%, вязкость при плавлении сильно возрастает, сопровождаясь увеличением концентрации.

Были проведены исследования по получению листа тонкой пленки на машине экструзионного формования с Т-образной головкой с добавлением большого количества, по меньшей мере 60%, порошка неорганического вещества в термопластичную смолу, и обнаружен следующий способ решения задач настоящего изобретения.

Заготовку листа тонкой пленки с высоким содержанием порошка неорганического вещества формуют посредством вымешивания смеси исходных материалов, включающих порошок неорганического вещества и термопластичную смолу, а затем проводят экструзионное формование с использованием машины экструзионного формования с Т-образной головкой.

Таким образом, в качестве первой операции, термопластичную смолу и порошок неорганического вещества смешивают, а затем вымешивают, прикладывая особенно высокое напряжение сдвига, при температуре, по меньшей мере равной температуре плавления термопластичной смолы, посредством чего обеспечивают однородное распределение порошка неорганического вещества и термопластичной смолы. В данном случае, для получения высокого напряжения сдвига, следует использовать двухшнековый экструдер.

Затем, в качестве второй операции, смесь экструдируют через головку при поддержании однородного распределения, для формования листа тонкой пленки. Однако, в случае смеси исходных материалов с высоким содержанием порошка неорганического вещества, смешанные исходные материалы в расплавленном состоянии, выходящие из зоны шнека машины экструзионного формования, имеют склонность к агломерации, поэтому необходимо их повторно измельчать для обеспечения однородности посредством обеспечения барьера на пути потока смешанных исходных материалов внутри экструзионной головки или т.п.

В качестве средства приложения внешней силы к потоку смешанных исходных материалов в экструзионной головке используют такие средства, как манипулирование затвором заслонки, используемой в экструзионном формовании листов толщиной по меньшей мере от 200 до 250 мкм, чтобы обеспечить однородность экструдируемого из щели листа. При разработке схемы в зависимости от величины внешней силы, требующейся для повторного измельчения, вышеуказанная мера может оказывать достаточный эффект.

Кроме того, поскольку расплавленный лист тонкой пленки, экструдируемый из выходного отверстия головки (щели) очень легко обрывается, когда он находится при температуре вблизи температуры плавления термопластичной смолы, в зависимости от обстоятельств, необходимо как можно быстрее охлаждать его посредством контакта с валком, и формовать при удерживании на этом валке. Для этой цели также необходима модификация вспомогательного оборудования, работающего в соединении с машиной экструзионного формования, например обеспечение вертикального перемещения охлаждающего валка.

Хотя требуемые условия вымешивания и экструзионного формования, с точки зрения машинного оборудования, определены выше, в заключение следует отметить, что использование двухшнековой месильной машины, способной обеспечить воздействие высокого напряжение сдвига посредством двух шнеков, является необходимым при вымешивании исходного материала с высоким содержанием неорганического вещества.

Кроме того, поскольку исходные материалы с высоким содержанием неорганического вещества имеют склонность к повторной агломерации также и в ходе плавления, считают подходящим прямой способ с использованием двухшнековой машины экструзионного формования с Т-образной головкой, в которой последовательно осуществляют вымешивание и экструзионное формование.

Таким образом, получение листа тонкой пленки с высоким содержанием порошка неорганического вещества предполагает способ получения, включающий вымешивание порошка неорганического вещества в количестве от 60 масс.% до 82 масс.%, термопластичной смолы в количестве от 18 масс.% до 40 масс.% и вспомогательных веществ в количестве от 0,05 масс.% до 4,0 масс.% посредством устройства, оборудованного двумя шнеками, и последующее экструзионное формования посредством машины экструзионного формования с Т-образной головкой с получением заготовки листа тонкой пленки; при этом предпочтительно в качестве оборудования использовать двухшнековую машину экструзионного формования, в которой последовательно осуществляют вымешивание и экструзионное формование.

Здесь, в случае использования исходного материала с высоким содержанием порошка неорганического вещества и получения готового продукта вытягиванием отформованного листа, очень важным является выбор используемой термопластичной смолы.

Что касается термопластичной смолы, было обнаружено, что лучше подходит смола, которая легко подвергается вытягиванию с заметным снижением кажущейся плотности листа по сравнению с толщиной листа, поскольку после вытягивания получают насколько возможно однородную структуру листа.

С учетом вышеуказанных соображений, было установлено, что следует использовать термопластичную смолу, которая может обеспечить снижение кажущейся плотности листа с высоким содержанием порошка неорганического вещества до значения от 0,5 до 1,40, при вытягивании со степенью вытяжки от 1,1 до 3,0.

При рассмотрении этого условия, становится очевидным, что в случае исходных материалов с большим количеством порошка неорганического вещества, вытягивание затрудняется, и термопластичная смола, которая облегчает вытягивание, и термопластичная смола, действие которой направлено на снижение вязкости вымешанного расплава, не обязательно совпадают.

При выборе термопластичной смолы, сначала выбирают смолу, позволяющую обеспечить снижение кажущейся плотности листа тонкой пленки с высоким содержанием порошка неорганического вещества до значения от 0,55 до 1,40 при степени вытяжки от 1,1 до 3,0, в качестве пригодной для вытягивания смолы, соответствующей порошку неорганического вещества. Затем, в случае низкой текучести расплава вымешанной смеси исходных материалов в присутствии только этой смолы, осуществляют поиск термопластичной смолы, улучшающей текучесть, сниженную из-за высокого содержания порошка неорганического вещества, и такую смолу выбирают в качестве пригодной для вымешивания смолы, в соответствии с порошком неорганического вещества. Принимают решение, использовать ли только пригодную для вытягивания смолу, или использовать в сочетании с пригодной для вытягивания смолой пригодную для вымешивания смолу в количестве от 0 до 50 масс.% относительно общего количества термопластичной смолы.

Для поиска пригодной для вытягивания смолы, используемой при изготовлении листа, выбирают смолы, с которыми при данном соотношении с порошком из неорганического вещества вымешивание является относительно легким, и затем проводят вымешивание и экструзионное формование, после чего осуществляют испытания на растяжение в соответствии с методом стандарта JIS К7127:1999 при температуре, при которой получают максимальное растяжение (%); и смолы, для которых растяжение (%) составляет по меньшей мере 15, предпочтительно от 50 до величины, не подающейся измерению (из-за ограничений измерительного оборудования) выбирают в качестве пригодных для вытягивания смол, которые соответствуют данному порошку из неорганического вещества.

На заготовке листа тонкой пленки с высоким содержанием порошка неорганического вещества, полученной вымешиванием порошка неорганического вещества, термопластичной смолы и вспомогательных веществ при заранее заданном соотношении компонентов смеси и экструзионным формованием, осуществляют продольное вытягивание или горизонтальное вытягивание, или последовательное или одновременное двухосное вытягивание, чтобы получить кажущуюся плотность, требуемую заказчиком и при которой бумага по внешнему виду является белой и непрозрачной, и пригодность для печати и обрабатываемость являются превосходными. В данном случае, степень вытяжки как в продольном, так и в горизонтальном направлении после вытягивания составляет от 1,1 до 3,0, и условия подбирают так, что кажущаяся плотность листа тонкой пленки попадает в требуемый интервал от 0,55 до 1,40.

Стадию формования заготовки листа тонкой пленки с высоким содержанием порошка неорганического вещества можно обеспечить в виде сочетания двух независимых стадий, состоящих из стадии получения гранул, состоящих из порошка неорганического вещества, термопластичной смолы и вспомогательных веществ, которую выполняют только посредством вымешивания, и стадии экструзионного формования этих гранул с помощью машины экструзионного формования с Т-образной головкой.

Одним вариантом способа по настоящему изобретению является способ получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, в котором порошок неорганического вещества, термопластичную смолу и вспомогательное вещество вымешивают при заранее заданных соотношениях компонентов в смеси, формуют с помощью машины экструзионного формования и вытягивают с получением листа тонкой пленки, состоящего из трех или двух слоев, а именно, поверхностных слоев, состоящих из верхнего слоя и заднего слоя, и центрального внутреннего слоя, где порошок неорганического вещества для поверхностного слоя имеет средний размер частиц от 0,5 до 4 мкм и не содержит частиц размером 50 мкм или более, и порошок неорганического вещества для внутреннего слоя имеет средний размер частиц от 4 до 15 мкм и не содержит частиц размером 50 мкм или более, причем указанный способ включает:

стадию вымешивания исходных материалов для поверхностного слоя при указанных ниже заранее заданных соотношениях компонентов смеси;

стадию вымешивания исходных материалов для внутреннего слоя при указанных ниже заранее заданных соотношениях компонентов смеси, где количество порошка неорганического вещества для поверхностного слоя и для внутреннего слоя составляет от 60 масс.% до 82 масс.%, количество термопластичной смолы для поверхностного слоя и для внутреннего слоя составляет от 18 масс.% до 40 масс.% и количество вспомогательного вещества для поверхностного слоя и для внутреннего слоя составляет от 0,05 масс.% до 4,0 масс.%;

стадию формования заготовки листа тонкой пленки с использованием машины экструзионного формования с Т-образной головкой для трехслойного формования двух типов материалов, при этом количество подаваемых вымешанных исходных материалов для поверхностного слоя и вымешанных исходных материалов для внутреннего слоя разделяют таким образом, что два поверхностных слоя, верхний и задний, соответственно, составляют от 10 до 30 частей, и внутренний слой составляет от 40 до 80 частей, и

стадию регулирования кажущейся плотности, при которой внешний вид листа подобен внешнему виду бумаги и лист является непрозрачным, печать и обрабатываемость являются превосходными, и которая соответствует требованиям заказчика, выполняя последовательное вытягивание или одновременное двухосное вытягивание заготовки листа тонкой пленки, при этом термопластичные смолы для поверхностного слоя и для внутреннего слоя представляют собой смолы, способные снижать кажущуюся плотность листа тонкой пленки до значения от 0,6 до 0,8 при степени вытяжки от 1,1 до 3,0 в обоих направлениях, продольном и горизонтальном, в ходе вытягивания.

Посредством изменения размера частиц порошка неорганического вещества каждого слоя из верхнего и заднего слоев и промежуточного слоя способ позволяет дополнительно усилить эффекты настоящего изобретения.

В способе по настоящему изобретению, в случае листа тонкой пленки из единственного слоя, в качестве порошка неорганического вещества используют порошок со средним размером частиц не более 15 мкм, чтобы повысить гладкость поверхности листа и предотвратить выкрашивание больших частиц порошка неорганического вещества из листа. Это связано с тем, что максимальный размер частиц становится больше по мере увеличения среднего размера частиц при рассеве, используемом для регулирования размера частиц.

С другой стороны, если частицы слишком мелкие, вязкость заметно возрастает при вымешивании с термопластичной смолой, поэтому средний размер задают равным по меньшей мере 0,5 мкм.

Кроме того, в случае получения листа тонкой пленки с высоким содержанием порошка неорганического вещества, состоящего из поверхностных слоев, включающих верхний слой и задний слой, и внутреннего слоя в качестве порошка неорганического материала, используют порошок с высокой степенью белизны и небольшим размером частиц в поверхностных слоях, верхнем слое и заднем слое, чтобы повысить белизну и гладкость поверхности листа. Средний размер частиц порошка неорганического вещества, используемого в поверхностных слоях, составляет не более 4 мкм, но по меньшей мере 0,5 мкм, поскольку если частицы слишком мелкие, при перемешивании их с термопластичной смолой вязкость заметно возрастает.

Средний размер частиц порошка неорганического вещества, содержащегося в промежуточном слое, т.е. внутреннем слое, составляет от 4 до 15 мкм, что несколько выше, чем в случае единственного слоя, поскольку больший размер предпочтителен с точки зрения стоимости.

Следует отметить, что в настоящем изобретении размер частиц порошка неорганического вещества представлен численным значением, измеренным с помощью анализатора размера частиц посредством лазерной дифракции, и средний размер частиц соответствует 50% размеру частиц (d50), полученному из интегральной кривой распределения размеров частиц в %. Кроме того, приблизительное значение размера частиц, в случае одного и того же вещества и при закрытых производственных зонах, можно рассчитать как эквивалентное значение, используя надежные данные для пересчета, даже из значений, измеренных другими методами, например методом определения размера частиц по воздухопроницаемости, и в настоящем описании в качестве размера частиц используют 50% размер частиц, полученный из интегральной кривой распределения размера частиц в %, и значение, полученное при пересчете.

Для размера всей массы порошка неорганического вещества, присутствие частиц большого диаметра, который выше определенного размера частиц, является проблемой в способе по настоящему изобретению.

Что касается целевого значения шероховатости поверхности листа тонкой пленки по настоящему изобретения, шероховатость поверхности высокосортной бумаги, полученной из древесной массы, считают верхним пределом. Шероховатость поверхности высокосортной бумаги в среднем составляет от 8 до 13 мкм, а максимальное значение составляет примерно 20 мкм (Takashi Kadoya, Ichiro Tsunosuke and Isamu Yoshino, Chugai Sangyo Chosakai, «New Paper Science», pp.400-401 (1989)). Также, что касается порошка неорганического вещества, находящегося вблизи поверхности листа, если расчет показывает, что часть частиц, соответствующих ½ размера частиц внедрено в лист, частицы размером по меньшей мере 50 мкм, предпочтительно по меньшей мере 45 мкм, необходимо удалять из исходного материала.

Как описано выше, на листе тонкой пленки, полученном с помощью традиционной технологии, в значительных количествах присутствуют загрязнения; однако, результаты исследования образца порошка карбоната кальция, обеспеченного в качестве исходного материала для изготовления этого листа, с помощью анализатора размера частиц Microtrac (изготовитель Nikkiso Co., Ltd.) показали следующее. Средний размер частиц (D50%): 8,42 мкм; количество частиц размером по меньшей мере 50 мкм: 0,26%, количество частиц размером по меньшей мере 45 мкм: 0,34%. С другой стороны, результаты измерений порошка карбоната кальция, обработанного в качестве исходного материала, для которого не ожидалось проблем в отношении загрязнений (Microcal №150, выпускаемый Yuukou Mining Co.,), с помощью анализатора размера частиц Microtrac, показали следующее. Средний размер частиц (D50%): 5,4 мкм, количество частиц размером по меньшей мере 40 мкм: 0%. Нормативы, относящиеся к размеру частиц, считаются подходящими также исходя из вышеуказанных численных значений.

Было подтверждено, что полотно печатной машины повреждается, поскольку изготавливаемые в настоящее время листы тонкой пленки с высоким содержанием порошка неорганических веществ содержат частицы максимального диаметра по меньшей мере 50 мкм; следовательно, существенным требованием настоящего изобретения является отсутствие в порошке неорганического вещества, используемом в качестве исходного материала, частиц размером по меньшей мере 50 мкм, и предпочтительно, если учитывать вышеуказанный анализ, частиц размером по меньшей мере 45 мкм.

В настоящем изобретении количество порошка неорганического вещества должно составлять по меньшей мере 60 масс.%, с точки зрения проявления свойств листа; однако, 82 масс.% считается пределом, с точки зрения увеличения вязкости при вымешивании с термопластичной смолой.

В настоящем изобретении в качестве порошка неорганического вещества можно использовать порошки карбоната кальция, оксида титана, диоксида кремния, талька, каолина, гидроксида алюминия и т.д.

Для порошка неорганического вещества маслопоглощение не ограничено особым образом и при выборе порошка нет необходимости ограничиваться определенной величиной маслопоглощения.

В настоящем изобретении в качестве термопластичной смолы, помимо полиэтилена, можно использовать другие полимеры, такие как полипропилен, полистирол и полиэтилентерефталат, а также повторно используемые смолы.

В наибольшей степени этим условиям удовлетворяют полиэтилены, и среди них полиэтилены высокой плотности подходят с точки зрения плотности листа тонкой пленки с высоким содержанием порошка неорганического вещества.

Количество термопластичной смолы составляет 40 масс.%, если количество порошка неорганического вещества составляет 60 масс.%, и 18 масс.%, если количество порошка неорганического вещества составляет 82 масс.%.

В качестве вспомогательных веществ в смесь можно добавлять смазочное вещество, диспергирующее вещество, поглотитель УФ излучения, стабилизатор и т.д.

Количество вспомогательных веществ составляет от 0,05 масс.% до 4,0 масс.%, и предпочтительно, от 0,1 масс.% до 3,0 масс.% на 100 масс.% общего количества термопластичной смолы и карбоната кальция.

Термопластичную смолу, порошок неорганического вещества и вспомогательные вещества вымешивают и формуют в виде листа.

Заготовку листа тонкой пленки, отформованную с помощью машины экструзионного формования с Т-образной головкой, вытягивают с помощью устройства для вытягивания в продольном направлении, в котором используют разность окружной скорости множества валков, и рамки для растягивания с креплением конца листа. Более конкретно, выполняют поэтапное вытягивание с использованием указанного оборудования последовательно или независимо, или альтернативно, выполняют двухосное вытягивание с помощью устройства одновременного двухосного вытягивания, с получением листа тонкой пленки.

Степень вытяжки предпочтительно составляет от 1,1 до 3,0 как в продольном направлении, так и в горизонтальном направлении, и температура обработки предпочтительно не выше температуры плавления используемой смолы; однако предусматривают температуру, при которой растяжение (%) для данного листа тонкой пленки является максимальным, используя ранее описанный метод стандарта JIS К7127:1999 или т.п., для обеспечения точности.

Требуемую степень вытяжки также можно рассчитать. Для листа, отформованного с помощью машины экструзионного формования с Т-образной головкой, измеряют массу на 1 м2 (также называемую основной массой), W (г/м2), листа тонкой пленки перед продольным вытягиванием, и используя кажущуюся плотность D продукта и аспектное отношение (отношение степени вытяжки в продольном направлении к степени вытяжки в горизонтальном направлении) R, утвержденные при планировании выпуска продукции, и заданную величину Т (см) толщины продукта после горизонтального вытягивания, определяют степень вытяжки (продольное направление - X, горизонтальное направление - Y) в соответствии со следующей формулой, и выполняют вытягивание.

X2=W×10-4/(D×Z×R×T)

X=R×Y

где D - кажущаяся плотность продукта, утвержденная планировании выпуска продукции;

R - аспектное отношение (отношение степени вытяжки в продольном направлении к степени вытяжки в горизонтальном направлении);

W - масса на один квадратный метр (г) листа тонкой пленки перед продольным вытягиванием;

Х - степень вытяжки в продольном направлении;

Y - степень вытяжки в горизонтальном направлении;

Z - коэффициент уменьшения или коэффициент увеличения длины в горизонтальном направлении листа вследствие продольного вытягивания, который легко оценить, исходя из опыта эксплуатации данного оборудования.

Если вытягивание осуществляют при температуре ниже на величину от 30°С до 40°С, чем температура плавления смолы, используемой в качестве исходного материала, могут легко происходить обрывы. В случае использования полиэтилена высокой плотности, температура вытягивания предпочтительно составляет от 95°С до 105°С.

После вытягивания гладкость поверхности листа тонкой пленки может быть повышена посредством протяжки на каландре полученного листа тонкой пленки с высоким содержанием порошка неорганического вещества.

Примеры

Пример 1

В качестве исходных материалов подготавливали полиэтилен высокой плотности (HI-ZEX 550BR, показатель текучести расплава=0,27 г/10 мин, выпускаемый Prime Polymer Co., Ltd), карбонат кальция со средним размером частиц (d50) 1,6 мкм (эквивалент), не содержащий частиц размером 50 мкм или более (Softon 2200, выпускаемый Shiraishi Calcium Kaisha, Ltd.), и стеарат кальция (выпускаемый NOF Corp.) (стадия: S1-a).

Вышеуказанные исходные материалы вымешивали при скорости вращения шнека 500 об/мин при температуре 200°С, используя малогабаритный двухшнековый экструдер с совместным вращением шнеков (диаметр шнека=25 мм, L/D=41, изготовитель Parka Corporation), при соотношении: 20 масс.% полиэтилена высокой плотности, 80 масс.% карбоната кальция и 1 масс.% стеарата кальция (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%), с получением смешанных гранул (смеси) А (стадия: S2-a).

В качестве исходных материалов подготавливали полиэтилен высокой плотности (HI-ZEX 550BR, показатель текучести расплава=0,27 г/10 мин, выпускаемый Prime Polymer Co., Ltd), карбонат кальция со средним размером частиц (d50) 5,4 мкм (эквивалент), не содержащий частиц размером 50 мкм или более (Microcal №150, выпускаемый Yuukou, Co.), и стеарат кальция (выпускаемый NOF Corp.) (стадия: S1-b).

Вышеуказанные исходные материалы вымешивали таким же образом, как описано выше, при соотношении: 20 масс.% полиэтилена высокой плотности, 80 масс.% карбоната кальция и 1 масс.% стеарата кальция (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%), с получением смешанных гранул (смеси) В (стадия: S2-b).

Используя смешанные гранулы А для поверхностного слоя и смешанные гранулы В для внутреннего слоя, осуществляли формование с помощью малогабаритной экструзионного формования с Т-образной головкой для трехслойного формования двух типов материалов (машина экструзионного формования: диаметр шнека для внутреннего слоя 30 мм, L/D=38, диаметр шнека для внешнего слоя=25 мм, L/D=25, головка: оборудована заслонкой, ширина выхода=300 мм, ширина выходной щели=500 мкм, изготовитель Souken) с получением заготовки листа тонкой пленки (стадия: S3).

Образец отформованной заготовки листа тонкой пленки вытягивали при условиях: температура 96°С, предварительный нагрев в течение 5 мин и скорость вытягивания как в продольном, так и в горизонтальном направлении 50 мм/мин, с помощью испытательной машины одновременного двухосного вытягивания (Toyo Seiki Seisaku-Sho, Ltd.; модель ЕХ10 В1, центральное растяжение) (стадия: S4).

В результате получали кажущуюся плотность 0,6 для образца листа тонкой пленки, вытянутого в 2,5 раза вертикально и горизонтально, соответственно. Также, после вытягивания повышалась степень непрозрачности образца листа тонкой пленки, и он был подобен бумаге из древесной пульпы, по внешнему виду и качеству, характерному для обычной бумаги.

Следует отметить, что на вышеуказанной стадии S3 давление смолы возрастает, и поэтому формование листа затрудняется; однако, при добавлении сухого полиэтилена высокой плотности (HI-ZEX 7000F, показатель текучести расплава=0,04 г/10 мин, выпускаемый Prime Polymer Co., Ltd.) с обеспечением количества карбоната кальция 73% во внутреннем слое и 70% во внешнем слое, становится легко получить заготовку листа тонкой пленки.

Пример 2

В качестве исходных материалов подготавливали полиэтилен высокой плотности (HI-ZEX 550BR, показатель текучести расплава=0,27 г/10 мин, выпускаемый Prime Polymer Co., Ltd), карбонат кальция со средним размером частиц (d50) 5,4 мкм, не содержащий частиц размером 18,5 мкм или более (Microcal №150, выпускаемый Yuukou, Co.), и стеарат кальция (выпускаемый NOF Corp.).

Вышеуказанные исходные материалы загружали в малогабаритную двухшнековую машину экструзионного формования с совместным вращением шнеков (диаметр шнека=25 мм, L/D=30, ширина выхода головки=150 мм, изготовитель Toyo Seiki Manufacturing Co.), чтобы получить смесь 28 масс.% полиэтилена высокой плотности, 72 масс.% карбоната кальция и 1 масс.% стеарата кальция (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%), осуществляли вымешивание и экструзионное формование в следующих условиях: температура зоны вымешивания: от 220°С до 200°С, температура зоны головки: 180°С, скорость вращения шнека: 24 об/мин, крутящий момент: приблизительно 200 Н·м, ширина отверстия щели: 0,4 мм. При этом, лист расплава, выходящий из щели головки, направляли на холодный валок (заданная температура 65°С), установленный на расстоянии в пределах 10 мм от щели, и посредством перемещения на следующий валок, после формования с получением листа при обеспечении контакта и удерживания на этом валке, обеспечивали возможность формования заготовки листа тонкой пленки. Толщина заготовки листа тонкой пленки, отформованного с производительностью экструдера приблизительно 1,4 кг/ч, составляла 120 мкм.

Здесь, чтобы определить способность к вытягиванию используемого полиэтилена, осуществляли испытание на растяжение вышеуказанной заготовки листа тонкой пленки при температуре 95°С в соответствии с методом стандарта JISK7127 и измеряли растяжение (%), величина которого составила по меньшей мере 360%, и таким образом определили, что вышеуказанный полиэтилен высокой плотности является пригодной для вытягивания смолой.

Поэтому образец заготовки листа тонкой пленки вытягивали при следующих условиях: температура 97°С, предварительный нагрев 5 мин и скорость вытягивания 50 мм/мин, с помощью испытательной машины одновременного двухосного вытягивания (Toyo Seiki Seisaku-Sho, Ltd., модель ЕХ10В1, центральное растяжение). В результате, получали образец листа тонкой пленки, вытянутый в 2,1 раза в продольном направлении и в горизонтальном направлении, соответственно, и его кажущаяся плотность составляла 0,65.

Степень белизны листа тонкой пленки (измеренная в соответствии с методом по стандарту JIS P8148) составляла 38% перед вытягиванием и 86% после вытягивания, а степень непрозрачности (измеренная в соответствии с методом по стандарту JIS P8149) составляла 95,9% перед вытягиванием и 100,0% после вытягивания, и следовательно, как степень белизны, так и степень непрозрачности были повышены посредством вытягивания, и эти характеристики были аналогичны характеристикам бумаги, полученной из древесной пульпы, а также лист имел внешний вид и качество обычной бумаги.

Пример 3

В качестве исходных материалов подготавливали полиэтилен высокой плотности (Novatec HD HY430, показатель текучести расплава=0,8 г/10 мин, выпускаемый Japan Polyethylene Corp.), карбонат кальция со средним размером частиц (d50) 4,3 мкм (эквивалент), не содержащий частиц размером 20,2 мкм или более (Microcal №150, выпускаемый Yuukou, Co.) и стеарат магния (выпускаемый NOF Corp.).

Вышеуказанные исходные материалы загружали в малогабаритный двухшнековый экструдер с совместным вращением шнеков, используемый в примере 1 (выпускаемый Parka Corporation), при соотношении: 20 масс.% полиэтилена высокой плотности, 80 масс.% карбоната кальция и 1 масс.% стеарата магния (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%), и вымешивали в условиях: температура, за исключением области выхода: 190°С, 200°С до достижения головки, скорость вращения шнека: 500 об/мин, подаваемое количество: 7 кг/ч. Крутящий момент в ходе вымешивания составлял от 26 до 31 Н·м, и обеспечивали возможность по существу стабильного гранулирования.

Полученные как указано выше смешанные гранулы из полиэтилена и карбоната кальция загружали в одношнековую машину экструзионного формования (машина экструзионного формования: диаметр шнека=20 мм, L/D=25, головка: оборудована заслонкой, ширина выхода=150 мм, изготовитель Toyo Seiki Seisaku-Sho, Ltd.), и осуществляли вымешивание и экструзионное формование в следующих условиях: температуру снижали постепенно от 170°С в зоне подачи гранул до 160°С в зоне головки, скорость вращения шнека: 10 об/мин, ширина отверстия щели: 0,2 мм. Загрузка оборудования была стабильной, и помимо регулировки зазора щели в головке, обеспечивали однородное распределение расплава с помощью регулировочного клапана, расположенного в головке, и расплав, выходящий из головки, формовали в виде листа при тех же условиях, что и в примере 2.

Отформованный лист имел толщину 190 мкм, состояние листа было удовлетворительным; испытания на растяжение осуществляли при температуре 95°С в соответствии с методом стандарта JISK7127, и измеренное растяжение (%) составляло 52%, что соответствует степени вытяжки примерно 1,5.

Пример 4

В качестве исходных материалов подготавливали смесь полиэтилена высокой плотности с показателем текучести расплава 0,27 г/10 мин (HI-ZEX 550BR, выпускаемый Prime Polymer Co., Ltd) и полиэтилена высокой плотности с показателем текучести расплава 0,8 г/10 мин (Novatec HD HY430, выпускаемый Japan Polyethylene Corp.) в соотношении 50:50, карбонат кальция со средним размером частиц (d50) 8 мкм (эквивалент), не содержащий частиц размером 45 мкм или более (BF100, выпускаемый Bihoku Funka Kogyo Co., Ltd.), и стеарат магния (выпускаемый NOF Corp.).

Вышеуказанные исходные материалы загружали в двухшнековую машину экструзионного формования с совместным вращением шнеков (диаметр шнека=57 мм, L/D=44, головка: оборудована заслонкой, ширина выхода=800 мм, изготовитель Hitachi Zosen Corp., Model HTM), при соотношении: 27 масс.% полиэтилена высокой плотности, 73 масс.% карбоната кальция (формованный лист подтвержден измерениями в соответствии с методом сжигания JIS P8251 - 525°С) и 1 масс.% стеарата магния (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%) и осуществляли вымешивание и экструзионное формование в следующих условиях: температура зоны вымешивания от 220°С до 200°С, температура зоны головки 190°С, скорость вращения шнека: 270 об/мин, ширина отверстия щели: 0,6 мм. В результате можно было изготовить заготовку листа тонкой пленки толщиной 350 мкм.

Чтобы исследовать способность к вытягиванию формованного листа, осуществляли испытание на растяжение при температуре 95°С в соответствии с методом стандарта JISK7127, и измеренное растяжение (%) составляло 170%, что указывает на то, что лист достаточно хорошо подается вытягиванию.

Образец заготовки листа тонкой пленки вытягивали с помощью испытательной машины одновременного двухосного вытягивания (Toyo Seiki Seisaku-Sho, Ltd.) при следующих условиях: температура 96°С, предварительный нагрев 3 мин и скорость вытягивания как в продольном, так и горизонтальном направлении 50 мм/мин. Кажущаяся плотность составляла 0,82 для образца листа тонкой пленки, растянутого в 1,6 раза в продольном и горизонтальном направлениях, соответственно, степень белизны листа тонкой пленки (измеренная в соответствии с методом по стандарту JIS P8148) составляла 54% перед вытягиванием и 78% после вытягивания, а степень непрозрачности (измеренная в соответствии с методом по стандарту JIS P8149) составляла 97% перед вытягиванием и 100,0% после вытягивания, и следовательно, как степень белизны, так и степень непрозрачности, были повышены посредством вытягивания, и они были подобны таким характеристикам для бумаги, полученной из древесной пульпы, а также лист имел внешний вид и качество обычной бумаги.

Пример 5

В качестве исходных материалов подготавливали полиэтилен высокой плотности (HI-ZEX 550BR, показатель текучести расплава=0,27 г/10 мин, выпускаемый Prime Polymer Co., Ltd), карбонат кальция со средним размером частиц (d50) 8 мкм (эквивалент), не содержащий частиц размером 45 мкм или более (BF100, выпускаемый Bihoku Funka Kogyo Co., Ltd.), и стеарат магния (выпускаемый NOF Corp.).

Вышеуказанные исходные материалы загружали в такую же двухшнековую машину экструзионного формования с совместным вращением шнеков, как в примере 4 (изготовитель Hitachi Zosen Corp.), при соотношении: 37 масс.% полиэтилена высокой плотности, 63 масс.% карбоната кальция (формованный лист подтвержден измерениями в соответствии с методом сжигания JIS P8251 - 525°С) и 1 масс.% стеарата магния (относительно общего количества полиэтилена высокой плотности и карбоната кальция, составляющего 100%) и осуществляли вымешивание и экструзионное формование в следующих условиях: температура зона вымешивания от 220°С до 200°С, температура зоны головки 180°С, скорость вращения шнека 150 об/мин, ширина отверстия щели 0,6 мм. В результате можно было получить заготовку листа тонкой пленки толщиной 270 мкм с кажущейся плотностью 1,52.

Чтобы исследовать способность к вытягиванию отформованного листа, осуществляли испытание на растяжение при температуре 95°С в соответствии с методом стандарта JISK7127, и измеренное растяжение (%) составило по меньшей мере 369%, что указывает на то, что лист достаточно хорошо подается вытягиванию.

Затем образец заготовки листа тонкой пленки вытягивали с использованием испытательной машины одновременного двухосного вытягивания (Toyo Seiki Seisaku-Sho, Ltd.) при следующих условиях:

температура 96°С, предварительный нагрев 3 мин и скорость вытягивания как в продольном, так и горизонтальном направлении 50 мм/мин. В результате, кажущаяся плотность составляла 0,77 для образца листа тонкой пленки, растянутого в 1,8 раза в продольном и горизонтальном направлениях, соответственно, степень белизны листа тонкой пленки (измеренная в соответствии с методом по стандарту JISP8148) составляла 50% перед вытягиванием и 86% после вытягивания, а степень непрозрачности (измеренная в соответствии с методом по стандарту JIS P8149) составляла 97% перед вытягиванием и 100,0% после вытягивания, и следовательно, как степень белизны, так и степень непрозрачности были улучшены посредством вытягивания, и они были аналогичны этим величинам для бумаги, полученной из древесной пульпы, а также лист имел внешний вид и качество обычной бумаги.

Пример 6

Образец заготовки листа тонкой пленки, отформованной в примере 5 (толщина листа 270 мкм), вытягивали в продольном направлении, используя разность окружной скорости валков, и в горизонтальном направлении с помощью рамы для растягивания с креплением листа на конце, и исследовали влияние продольного вытягивания и влияние последовательного вытягивания, при котором после продольного вытягивания осуществляли горизонтальное вытягивание.

Машину продольного вытягивания (рабочая ширина: макс. 300 мм, система: рулонного типа/бесконтактного типа, изготовитель Ichikin Co., Ltd.) использовали при продольном вытягивании, и рулон образца (300 мм шириной) вытягивали при температуре 95°С в зоне вытягивания при скорости на входе 0,7 м/мин.

Машину горизонтального вытягивания (ширина заслонки: на входе от 80 до макс. 600 мм, на выходе от 300 до макс. 1200 мм, система: захватного типа, изготовитель Ichikin Co., Ltd.) использовали при горизонтальном вытягивании и образец (рулон), подвергнутый продольному вытягиванию, вытягивали при температуре 95°С.

Результаты продольного вытягивания и последовательного вытягивания представлены ниже в таблице 1.

Из представленных выше результатов видно, что можно в значительной степени изменить кажущуюся плотность листа посредством изменения условий последовательного вытягивания.

Кажущаяся плотность образца перед вытягиванием составляла 1,52, степень белизны составляла 50,0%, и степень непрозрачности составляла 97%.

Из представленной выше таблицы очевидно, что происходит улучшение белизны, сопровождающееся снижением кажущейся плотности при вытягивании.

Также измеряли прочность на разрыв в соответствии с методом стандарта JIS P8113, и она составляла 3,60 кН/м для образца (1,33) после продольного вытягивания в 1,4 раза, представленного в таблице выше. Однако, образец с кажущейся плотностью 0,9 имел прочность на разрыв 2,910 кН/м, и в случае листа с высоким содержанием порошка неорганического вещества, была заметна тенденция некоторого снижения этой величины при снижении кажущейся плотности в результате вытягивания.

Для образцов после вытягивания осуществляли обработку на каландре при скорости 2 м/мин, нагрузке 3 т, используя каландр горизонтального типа Mini Super Calendar (сочетание стального валка и резинового валка, нагреваемым является только стальной валок, изготовитель Yuri Roll Machine Co., Ltd.).

Как видно из указанных выше результатов, заметно улучшена гладкость посредством обработки на каландре.

Промышленное применение

Лист тонкой пленки по настоящему изобретению имеет заметно улучшенные свойства, как в отношении пригодности к печатанию (обрабатываемость при печати, качество печатного материала), так и в отношении пригодности к обработке, по сравнению с листом, который имеет высокое содержание традиционного известняка; поэтому можно заново пересмотреть возможность использования такого листа в области печатания и обработки бумаги, и можно ожидать увеличения спроса на такие изделия. При формировании социального спроса можно ожидать достойной оценки экологического аспекта, например того, что при изготовлении не используют древесину и воду и обеспечивают экономию энергоресурсов.

Помимо использования в вышеуказанных востребованных областях применения бумаги, можно ожидать значительного расширения спроса и распространения использования такого листа на области применения, в которых требуется водостойкость, которая является основным свойством такого листа, например, для изготовления этикеток, материалов рекламных щитов, строительных материалов, различных мешков и т.д., а также такой лист можно использовать не только в качестве бумаги, но и в частных применениях в качестве новых материалов полимерных пленок.

Группа изобретений относится к способу получения листа с высоким содержанием порошка неорганического вещества и к листу тонкой пленки с высокой степенью белизны и непрозрачности, что обеспечивает возможность применения его для печати. Способ получения листа тонкой пленки включает стадию подготовки порошка неорганического вещества, имеющего размер частиц от 0,5 до 15 мкм и не содержащего частиц размера по меньшей мере 50 мкм, термопластичной смолы, выбранной так, чтобы обеспечить снижение кажущейся плотности листа до значения от 0,55 до 1,40, и вспомогательного вещества, стадию вымешивания исходных материалов, смешанных при заранее заданном отношении компонентов, стадию формования заготовки листа, включающего смесь с массовым отношением количества порошка неорганического вещества к количеству термопластичной смолы от 60:40 до 82:18, добавление в смесь от 0,05 мас.% до 4,0 мас.% вспомогательного вещества, исходя из общего количества порошка неорганического вещества и термопластичной смолы, составляющего 100%, экструдирование полученной смеси с помощью системы с Т-образной головкой с последующим немедленным приведением в контакт с валком, имеющим температуру 50°С или выше, но не выше, чем температура плавления термопластичной смолы, и стадию продольного и/или горизонтального вытягивания при регулировании степени вытяжки от 1,1 до 3,0. Описан также лист для печатания. Технический результат - получение листов однородной толщины, пригодных для печатания, регулирование кажущейся плотности изделия при применении смол общего назначения, предотвращение возникновения загрязнений порошком неорганического вещества в процессе изготовления листа. 2 н. и 9 з.п. ф-лы, 3 ил., 3 табл., 6 пр.

1. Способ получения листа с высоким содержанием порошка неорганического вещества, в котором порошок неорганического вещества, термопластичную смолу и вспомогательное вещество смешивают и вымешивают при заранее заданных соотношениях компонентов в смеси, формуют и затем вытягивают с получением листа, причем указанный способ включает:

стадию подготовки порошка неорганического вещества, термопластичной смолы и вспомогательного вещества, где порошок неорганического вещества имеет средний размер частиц от 0,5 до 15 мкм и не содержит частиц размером по меньшей мере 50 мкм;

стадию формования заготовки листа с высоким содержанием порошка неорганического вещества, включающую обеспечение смеси с массовым отношением количества порошка неорганического вещества к количеству термопластичной смолы от 60:40 до 82:18, добавление в смесь от 0,05 мас.% до 4,0 мас.% вспомогательного вещества, исходя из общего количества порошка неорганического вещества и термопластичной смолы, составляющего 100%, и загрузку указанной смеси в качестве исходных материалов в машину экструзионного формования, оборудованную двумя шнеками, посредством которых исходные материалы вымешивают с воздействием напряжения сдвига; экструдирование с помощью системы с Т-образной головкой путем продавливания вымешанных исходных материалов через головку, за которым следует немедленное приведение в контакт с валком, который имеет температуру 50°C или выше, но не выше, чем температура плавления термопластичной смолы, используемой в исходных материалах, и формование, и

стадию выполнения продольного вытягивания и/или горизонтального вытягивания так, что лист после вытягивания обладает требуемой кажущейся плотностью, при регулировании степени вытяжки как в продольном направлении, так и горизонтальном направлении в интервале от 1,1 до 3,0, при этом термопластичную смолу выбирают так, чтобы обеспечить снижение кажущейся плотности листа с высоким содержанием порошка неорганического вещества до значения от 0,55 до 1,40 при степени вытяжки, составляющей от 1,1 до 3,0, и

требуемую кажущуюся плотность регулируют в интервале от 0,55 до 1,40 для обеспечения белизны и непрозрачности посредством выбора термопластичной смолы вышеуказанным способом на стадии выполнения вытягивания.

2. Способ получения листа с высоким содержанием порошка неорганического вещества по п. 1, в котором, на стадии формования заготовки листа с высоким содержанием порошка неорганического вещества, значение, полученное делением ширины отверстия щели на толщину заготовки листа с высоким содержанием порошка неорганического вещества, составляет не более 10.

3. Способ по п. 1, в котором степень вытяжки составляет от 1,1 до 2,5 как в продольном направлении, так и в горизонтальном направлении.

4. Способ по п. 1, в котором требуемая кажущаяся плотность составляет от 0,55 до 1,25.

5. Способ по п. 1, в котором термопластичная смола представляет собой по меньшей мере одну смолу, выбираемую из группы, состоящей из полиэтилена, полипропилена, полистирола и полиэтилентерефталата.

6. Способ по п. 1, в котором термопластичная смола представляет собой полиэтилен, где по меньшей мере 60 мас.% составляет полиэтилен высокой плотности с показателем текучести расплава от 0,02 до 1,2 г/10 мин.

7. Способ по п. 1, в котором термопластичная смола состоит из полиэтилена высокой плотности, и от 50 мас.% до 100 мас.% полиэтилена высокой плотности имеет показатель текучести расплава от 0,02 до 0,5 г/10 мин, а остальная часть полиэтилена высокой плотности имеет показатель текучести расплава от 0,5 до 1,2 г/10 мин.

8. Способ по п. 1, в котором порошок неорганического вещества представляет собой по меньшей мере один порошок неорганического вещества, выбираемый из группы, состоящей из карбоната кальция, глины, диоксида кремния, оксида титана, талька, каолина и гидроксида алюминия.

9. Способ по любому из пп. 1-8, в котором осуществляют обработку на каландре листа с высоким содержанием порошка неорганического вещества, чтобы улучшить гладкость.

10. Лист для печатания, включающий термопластичную смолу и порошок неорганического вещества, в котором массовое отношение количества термопластичной смолы к количеству порошка неорганического вещества составляет от 18:82 до 40:60, порошок неорганического вещества имеет средний размер частиц от 0,5 до 15 мкм и не содержит частиц размером по меньшей мере 50 мкм, и указанный лист имеет кажущуюся плотность от 0,55 до 1,40.

11. Лист для печатания по п. 10, в котором средний размер частиц порошка неорганического вещества составляет от 4,3 до 15 мкм.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2015-11-10—Публикация

2012-05-18—Подача