Область техники

Изобретение относится к способу изготовления содержащего наполнитель полимерного листа.

Уровень техники

В последние годы полимерный лист с добавленным неорганическим веществом был предложен в качестве не наносящей вреда окружающей среде синтетической бумаги, и его начали применять на практике, поскольку неорганическое вещество в качестве сырья для него доступно повсюду (см. Патентные документы 1 и 2). Для того чтобы иметь возможность широко применять такой полимерный лист в качестве бумаги, необходимо регулировать его кажущуюся плотность в приемлемых пределах. Таким образом, был предложен способ изготовления, включающий вытяжку заготовки полимерного листа с добавленным в него неорганическим веществом, для регулирования, таким образом, его плотности.

Полимерный лист обладает теми особенностями, что применение термопластичной смолы предоставляет возможность повторного использования, и, кроме того, увеличение содержания указанного выше наполнителя, изготовленного из неорганического вещества, позволяет снизить содержание материала, полученного из нефтяного сырья, что позволяет снизить нагрузку на окружающую среду.

С другой стороны, при увеличении содержания наполнителя в полимерном листе, в обычных условиях производства лист становится твердым и хрупким, и такой полимерный лист немедленно ломается, если приложить напряжение растяжения в ходе изготовления полимерного листа. Таким образом, в целом для полимерного листа с высоким содержанием наполнителя имеется узкий диапазон допускаемых отклонений при обработке вытяжкой и т.п., переработка затруднена, или ограничены регулируемые диапазоны таких физических свойств конечного продукта, как плотность листа, степень белизны и степень непрозрачности.

Патентный документ 1: Нерассмотренная японская патентная заявка, Публикация №Н11-277623.

Патентный документ 2: Нерассмотренная японская патентная заявка, Публикация №2013-10931.

Описание изобретения

Проблемы, которые должны быть решены данным изобретением

Данное изобретение предназначено для устранения указанных выше проблем; целью предлагаемого изобретения является обеспечить способ изготовления полимерного листа, в результате осуществления которого было бы можно повысить прочность и относительное удлинение (коэффициент удлинения) при разрыве для заготовки полимерного листа с высоким содержанием наполнителя и, таким образом, увеличить допускаемые отклонения в условиях обработки.

Средства решения проблем

Неожиданно было обнаружено, что локальное приложение нормального усилия к заготовке полимерного листа с высоким содержанием наполнителя при вытяжке этого листа в направлении производственного потока так, чтобы изменить внутреннюю структуру заготовки полимерного листа, позволяет улучшить прочность и относительное удлинение (коэффициент удлинения) при разрыве для заготовки полимерного листа, что и выполняет задачи данного изобретения.

Способ изготовления полимерного листа по данному изобретению содержит стадию гибки, включающую приведение заготовки полимерного листа, содержащего наполнитель в количестве 50% масс. или более и 85% масс. или менее, в контакт с поверхностью твердого тела таким образом, что этот лист прижимают к поверхности твердого тела при вытяжке листа в направлении производственного потока с обеспечением изгиба листа в области контакта для создания напряжения, которое действует на внутреннюю сторону листа, осуществляя, таким образом, обработку заготовки полимерного листа.

Преимущества изобретения

Данное изобретение может обеспечить способ изготовления полимерного листа; и этот способ обеспечивает повышение прочности и относительного удлинения (коэффициента удлинения) при разрыве для полимерного листа с высоким содержанием наполнителя и, таким образом, увеличивает допускаемые отклонения для условий обработки.

Краткое описание чертежей

Фиг. 1 представляет вид, схематически изображающий сечение твердого тела в соответствии с одним из воплощений данного изобретения.

Фиг. 2 представляет вид, схематически изображающий сечение твердого тела в соответствии с другим воплощением данного изобретения.

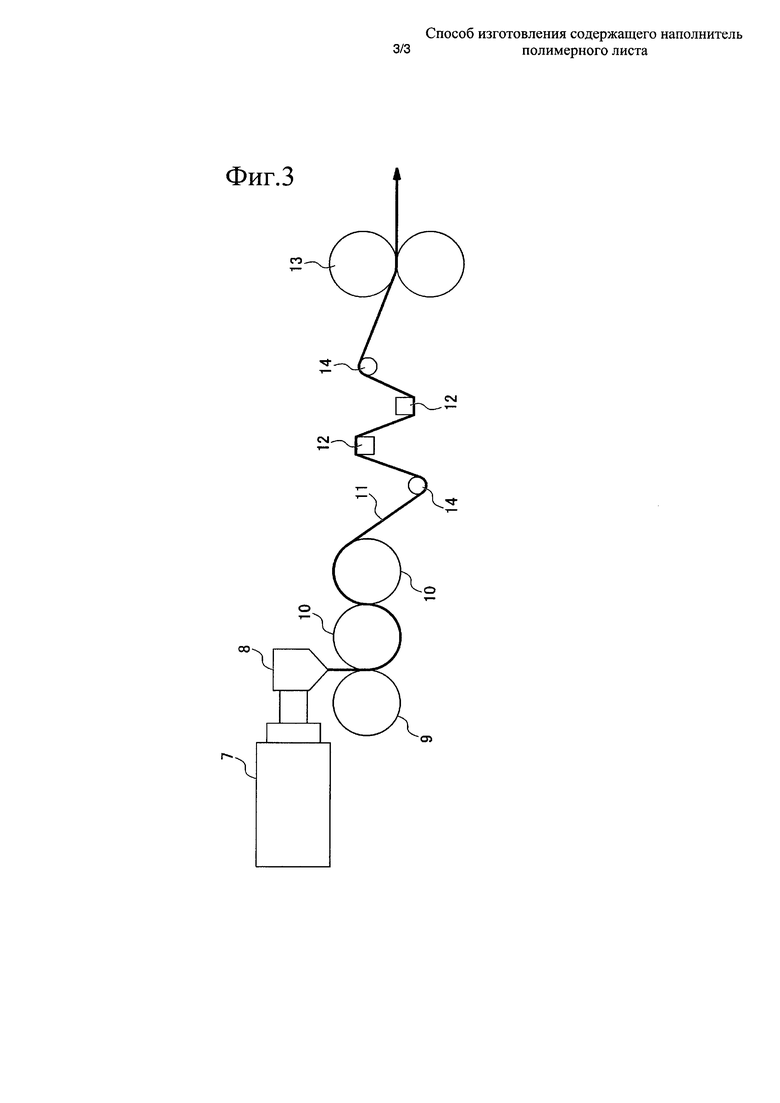

Фиг. 3 представляет вид, схематически изображающий способ изготовления полимерного листа в соответствии с одним из воплощений данного изобретения.

Предпочтительный способ осуществления данного изобретения

Ниже даны подробные пояснения к воплощениям данного изобретения. Однако данное изобретение не ограничено следующими воплощениями, и его можно осуществить путем введения необходимой модификации, с условием, что эта модификация находится в пределах сущности и объема данного изобретения.

Способ изготовления полимерного листа по данному изобретению содержит стадию гибки, включающую приведение заготовки полимерного листа, содержащего наполнитель в количестве 50% масс. или более и 85% масс. или менее, в контакт с поверхностью твердого тела таким образом, что лист прижимают к поверхности твердого тела во время перемещения листа в направлении производственного потока с обеспечением изгиба листа в области контакта для создания напряжения, действующего на внутреннюю сторону листа; и, таким образом, осуществление обработки заготовки полимерного листа.

Далее в тексте данного описания способ изготовления полимерного листа по изобретению разъяснен подробно.

Заготовка полимерного листа по данному изобретению и полимерный лист, изготовленный способом по данному изобретению, содержат, по меньшей мере, термопластичную смолу и наполнитель. В данном изобретении термин «заготовка полимерного листа» относится к полимерному листу перед тем, как его подвергают действию стадии, указанной в данном изобретении.

В качестве термопластичной смолы, применяемой в данном изобретении, можно использовать, например, одну или более смол, выбранных из группы, состоящей из полиэтилена, полипропилена, полистирола и полиэтилентерефталата. В качестве термопластичной смолы предпочтительно выбирать, в частности, кристаллическую термопластичную смолу и, прежде всего, выбирать олефиновую смолу.

Кроме того, с точки зрения легкости изготовления, предпочтительно использовать термопластичную смолу с массовым показателем текучести расплава от 0,02 до 0,5 г/10 мин. в количестве 50% масс. или более и 100% масс. или менее, по отношению к общей массе термопластичной смолы; при этом остальное составляет термопластичная смола с массовым показателем текучести расплава от 0,5 до 1,2 г/10 мин. С точки зрения прочности получаемого полимерного листа, предпочтительно применять полиэтиленовую смолу, и, в частности, более предпочтительно применять полиэтилен высокой плотности. Предпочтительно также использовать, в комбинации с вышеуказанной полиэтиленовой смолой, твердую смолу, такую как полистирол, чтобы увеличить жесткость полимерного листа.

Следует отметить, что в этом описании величина массового показателя текучести расплава означает величину, измеренную в соответствии с JIS K 7210:1999 "Testing method for Melt Mass Flow Rate (MFR) of plastics - thermoplastic plastic" (Метод измерения массового Показателя текучести расплава (ПТР) пластмасс - термопластичные пластмассы) (где температура проведения испытания составляет 190°C).

В качестве материала наполнителя, применяемого в данном изобретении, к полимерным продуктам можно традиционно добавлять порошок неорганических веществ, например, карбонат кальция, оксид титана, оксид кремния, глину, тальк, каолин и гидроксид алюминия, которые можно выбирать без особых ограничений. В качестве наполнителя можно применять порошок из частиц смолы, которая является не совместимой с термопластичной смолой. Однако в этом случае, для улучшения распределения в полимерном листе, поверхность такого наполнителя предпочтительно предварительно модифицировать с помощью обычных способов.

Для того чтобы отрегулировать поверхностную шероховатость полимерного листа в приемлемом диапазоне и предотвратить отделение крупных частиц наполнителя от поверхности полимерного листа, предпочтительно, чтобы в диапазоне распределения частиц по размерам не было крупных частиц, имеющих диаметр 50 мкм или более. С другой стороны, если частицы наполнителя слишком мелкие, значительно возрастает вязкость при перемешивании частиц наполнителя с термопластичной смолой, что затрудняет изготовление заготовки полимерного листа. Таким образом, средний размер частиц предпочтительно составляет 0,5 мкм или более.

Следует отметить, что размер частиц наполнителя в данном изобретении представляет собой 50% размера частиц (d50), который получают из кумулятивной кривой процентного распределения, полученной с помощью прибора, измеряющего распределение частиц по размерам на основе дифракции лазерного излучения.

Заготовку полимерного листа по данному изобретению можно изготовить путем смешивания вышеуказанной термопластичной смолы и наполнителя в массовом отношении в диапазоне от 50:50 до 15:85, с использованием хорошо известных методов, которые обычно применяют для общих целей, например, каландровый метод, экструзионный метод, метод раздува и т.п. Например, заготовку полимерного листа можно изготовить путем подачи термопластичной смолы и наполнителя непосредственно в установку экструзионного формования, снабженную двойным шнеком, вымешивания их и формования в форме листа; а также ее можно изготовить путем подачи термопластичной смолы и наполнителя в установку экструзионного формования, снабженную двойным шнеком, и вымешивания их с получением промежуточного продукта, например гранул, с последующей подачей этого промежуточного продукта в формовочную установку для формования в виде листа.

При смешивании каждого из материалов в вышеуказанном массовом отношении можно улучшить степень белизны и степень непрозрачности листа после экструзионного формования. Следовательно, полученный лист можно использовать не только в качестве бумаги, но и при создании нового материала, с использованием его конкретных свойств. Кроме того, если при вытяжке листа полимерному листу придают способность к растяжению, то можно относительно легко создать некоторую пористость с образованием пор в соответствующей области вокруг наполнителя, и таким образом можно отрегулировать в желаемом диапазоне кажущуюся плотность, степень белизны, степень непрозрачности и т.п. полимерного листа в качестве конечного продукта.

Указанный ниже положительный эффект обработки гибкой по данному изобретению заметно проявляется в листе, содержащем наполнитель в количестве 50% масс, или более. Введение наполнителя снижает прочность отлитого листа с увеличением количества наполнителя, и эта тенденция представлена численными значениями прочности на разрыв и коэффициента удлинения при разрыве, и экспериментальные результаты, полученные авторами данного изобретения, объясняют следующие явления.

Если лист, содержащий наполнитель в количестве 50% масс, подвергают обработке гибкой, то прочность на разрыв и коэффициент удлинения листа в тангенциальном направлении (направлении, перпендикулярном направлению производственного потока во время экструзионного формования) возрастают. Если содержание наполнителя составляет 60% масс., прочность на разрыв и коэффициент удлинения листа явно возрастают не только в тангенциальном направлении (TD), но также и в продольном (MD) направлении (направление производственного потока во время экструзионного формования). Если содержание наполнителя составляет 70% масс, эффект обработки гибкой становится еще более заметным.

В вышеуказанных способах, если рассматривать производительность, механические свойства полученной заготовки полимерного листа, легкость регулирования толщины пленки, применимость различных смол, нагрузку на окружающую среду и т.п., предпочтительным является способ экструзионного формования расплава. Между прочим, для изменения структуры листа таким образом, чтобы произвольно регулировать кажущуюся плотность и т.п., в первую очередь предпочтительно заготовку полимерного листа изготавливать экструзионным формованием с применением Т-образной экструзионной головки.

Для получения вышеуказанной заготовки полимерного листа можно применять способ, в котором вышеуказанные компоненты материала в заданном отношении подают в устройство для вымешивания и экструзионного формования, в состав которого входит Т-образная экструзионная головка; составляющие замешивают в расплавленном состоянии и непосредственно формуют в виде пленки, в том же устройстве. Кроме того, можно также получить заготовку полимерного листа посредством одновременной подачи составляющих материалов в заданном для смешивания отношении в устройство для вымешивания и экструзионного формования; вымешивания составляющих материалов в расплавленном состоянии с формированием из них гранул; подачи полученных гранул (из объединенных материалов) в другое устройство экструзионного формования, в котором установлена Т-образная экструзионная головка, чтобы сформировать из них пленку. Особенно предпочтительно, чтобы экструдер, который следует использовать, представлял собой экструдер с двойным шнеком, поскольку воздействие его сильного усилия сдвига позволяет однородно расплавить и распределить эти компоненты, и в результате легко можно получить лист, имеющий высокое содержание наполнителя. В случае, когда отсутствуют проблемы, связанные со способностью диспергирования для компонентов, которые должны быть объединены, можно также проводить формование листа на установке экструзионного формования с одним шнеком.

В дополнение к термопластичным смолам и наполнителю, заготовка полимерного листа по данному изобретению и полимерный лист, изготовленный способом по данному изобретению, могут содержать один или более вспомогательных агентов, выбранных из группы, состоящей из смазок, антиоксидантов, поглотителей ультрафиолетовых лучей, окрашивающих пигментов, диспергирующих агентов, антистатических агентов, пламезамедляющих добавок или т.п., в пределах диапазона, в котором это добавление не противоречит данной цели. Вспомогательные агенты, которые считаются особенно важными среди них, описаны ниже посредством приведенных примеров; при этом вспомогательные агенты не ограничены указанными веществами.

Примеры смазок включают смазки на основе алифатических кислот, таких как стеариновая кислота, гидроксистеариновая кислота, стеариновая кислота комплексного типа и олеиновая кислота; смазки на основе алифатических спиртов, стеарамид, оксистеарамид, олеиламид, эруциламидо, амид рицинолевой кислоты, бегенамид, метилольамид, метилен-бис-стеарамид, амид метилен-бис-стеаробегеновой кислоты, бисамид высших алифатических кислот; смазки на основе алифатических амидов, например амид комплексного типа и т.д., н-бутилстеарат, метилгидроксистеарат, эфиры многоатомных спиртов и алифатических кислот, эфиры насыщенных жирных кислот, смазки на основе алифатических сложных эфиров, такие как воски на основе сложных эфиров; смазки на основе солей металлов и алифатических кислот (мыла) или т.п. Эти вещества можно применять сами по себе или в комбинации из двух или более.

В качестве антиоксидантов можно применять антиоксиданты на основе фосфора, антиоксиданты на основе фенола и антиоксиданты на основе пентаэритритола. Предпочтительно применяют антиоксиданты на основе фосфора, более конкретно антиоксиданты-стабилизаторы на основе фосфора, такие как фосфитные эфиры или фосфатные эфиры и т.д. Примеры фосфитных эфиров включают триэфиры, диэфиры и моноэфиры и т.д. фосфористой кислоты, например трифенилфосфит, трис(нонилфенил)фосфит и трис(2,4-ди-трет-бутилфенил)фосфит и т.д.

Фосфатные эфиры включают триметилфосфат, триэтилфосфат, трибутилфосфат, триоктилфосфат, трифенилфосфат, трикрезилфосфат, трис(нонилфенил)фосфат, 2-этилфенил дифенилфосфат и т.д. Эти антиоксиданты на основе фосфора можно использовать сами по себе или в комбинации из двух или более.

Примеры антиоксидантов на основе фенола включают α-токоферол, бутилированный гидрокситолуол, синапиловый спирт, витамин Е, н-октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионат, 2-трет-бутил-6-(3'-трет-бутил-5'-метил-2'-гидроксибензил)-4-метилфенилакрилат, 2,6-ди-трет-бутил-4-(N,N-диметиламинометил) фенол, 3,5-ди-трет-бутил-4-гидроксибензилфосфонатдиэтиловый эфир и тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил) пропионилоксиметил] метан. Эти вещества можно использовать сами по себе или в комбинации из двух или более.

Что касается средней толщины заготовки полимерного листа по данному изобретению, можно выбрать любую толщину, в зависимости от применений, или с учетом степени вытягивания после формования листа. С учетом толщины конечного полимерного листа, сделанного из заготовки полимерного листа, средняя толщина заготовки полимерного листа предпочтительно находится в диапазоне 50 мкм или более и 400 мкм или менее, а более предпочтительно 100 мкм или более и 300 мкм или менее. Средняя толщина заготовки полимерного листа более 50 мкм позволяет обеспечить достаточное относительное удлинение при разрыве и увеличивает допускаемые отклонения в отношении обработки вытяжкой и, таким образом, облегчает регулирование физических свойств полимерного листа в желаемом диапазоне. Кроме того, при толщине, составляющей менее 400 мкм, конечный продукт можно отрегулировать до соответствующей толщины, нагрузка, необходимая для вытягивания, не становится слишком большой, и, таким образом, облегчается обработка вытяжкой.

Здесь следует отметить, что для того чтобы точно получить среднюю толщину листа по данному изобретению, толщины в произвольно выбранных десяти различных точках отформованного листа измеряют микрометром со стрелочным индикатором, способным прилагать постоянное давление, и полученные значения усредняют с получением средней толщины.

Так как вышеуказанная заготовка полимерного листа имеет высокое содержание наполнителя, этот лист является твердым и хрупким, так что этот лист невозможно или чрезвычайно сложно подвергнуть такой обработке, как вытяжка при обычных условиях изготовления, и допускаемые отклонения в условиях обработки являются чрезвычайно малыми.

Авторы данного изобретения неожиданно обнаружили, что добавление указанной ниже стадии гибки для заготовки полимерного листа придает достаточную гибкость твердой и хрупкой заготовке полимерного листа, что позволяет увеличить допускаемые отклонения для последующих условий обработки.

Данное изобретение включает стадию гибки, где длинное твердое тело, например, пруток, пластину или брус, прижимают к поверхности вышеуказанной заготовки полимерного листа таким образом, что это длинное тело большим своим измерением направлено поперек производственного потока (направления обработки, MD направления) листа, и тем самым изгибает вышеуказанную заготовку полимерного листа. В то же время предпочтительно усилие прилагать таким образом, чтобы вышеуказанное тело и вышеуказанная заготовка полимерного листа перемещались друг относительно друга в состоянии изгиба, при котором вышеуказанная заготовка полимерного листа изогнута на участке контакта тела с заготовкой полимерного листа.

Согласно изобретению необходимо по меньшей мере один раз осуществить изгиб по отношению к передней или задней поверхности заготовки полимерного листа. Стадию гибки можно осуществить применительно к любой поверхности заготовки полимерного листа - передней или задней. Однако так как стадия гибки, применяемая к только одной стороне заготовки полимерного листа, может вызвать коробление полимерного листа, то необходимо учитывать коробление и предпочтительно для предотвращения коробления осуществлять стадию гибки применительно к обеим поверхностям листа.

Если изгибают как переднюю, так и заднюю поверхности листа, то изгиб по отношению к передней и задней поверхности можно проводить последовательно (один за другим), или сначала провести его на одной из передней или задней поверхностей, а затем провести его на другой поверхности. Кроме того, заготовку полимерного листа скручивают в рулон, чтобы сначала получить исходный рулон полотна, а затем исходный рулон полотна подвергнуть стадии гибки; при этом изготовление заготовки полимерного листа, и стадию гибки можно проводить последовательно.

Эффективно применение длинного элемента в качестве твердого тела по данному изобретению, поскольку твердое тело приводят в контакт с заготовкой полимерного листа различной ширины и тело прижимают к заготовке полимерного листа с постоянным давлением. Конкретно, можно применять элемент, имеющий такую форму, как форма прута, пластины или бруса. Если используют элемент в форме пластины, в качестве места приложения давления используют ее концевую часть. Для того чтобы прилагать одинаковое давление в каждой точке в направлении по ширине заготовки полимерного листа, предпочтительно, чтобы длина твердого тела в продольном направлении в достаточной степени превышала размер заготовки полимерного листа в направлении по ширине (направление CD), а твердое тело было расположено таким образом, чтобы оно пересекало направление производственного потока продвижения заготовки полимерного листа. На этом этапе предпочтительно, чтобы продольное направление твердого тела и направление продвижения заготовки полимерного листа были перпендикулярными или по существу перпендикулярными относительно друг друга, с точки зрения приложения одинакового давления в каждой точке по ширине заготовки полимерного листа. Желательно, чтобы угол между продольным направлением твердого тела и направлением продвижения заготовки полимерного листа был прямым углом, но, например, этот угол может быть задан в диапазоне ±20 градусов, предпочтительно ±10 градусов, а более предпочтительно ±5 градусов, по отношению к прямому углу.

Материал твердого тела по данному изобретения конкретно не ограничен, и его можно выбрать из хорошо известных материалов, в зависимости от задач. Например, можно применять нержавеющую сталь (Steel Use Stainless, SUS) и различный другой металлический материал, а также стеклопластик (Fiberglass Reinforced Plastic, FRP), но этим данный материал не ограничен. Для того чтобы создать однородную нагрузку, без изменений в направлении по ширине заготовки полимерного листа, предпочтительно, чтобы в качестве материала твердого тела был выбран материал с высокой жесткостью.

Форма поперечного сечения твердого тела по данному изобретению, если смотреть в продольном направлении, не является особенно ограниченной и может быть круглой, эллиптической, треугольной, прямоугольной, или иметь другие многоугольные формы. Применение треугольной, прямоугольной или других полигональных форм позволяет также одновременно проводить два или более изгиба на одном твердом теле и т.п.

Кроме того, желательно, чтобы форма поперечного сечения в области, в которой твердое тело и заготовку полимерного листа приводят в контакт друг с другом, имела угловой участок, угол которого острый до такой степени, чтобы лист не сломался, или участок R с малым радиусом кривизны. Вышеуказанная форма области, в которой твердое тело приводят в контакт с заготовкой полимерного листа, дает возможность прилагать достаточную силу по нормали (силу, приложенную в направлении по толщине пленки) к заготовке полимерного листа, что приводит к повышению технологичности в отношении заготовки полимерного листа.

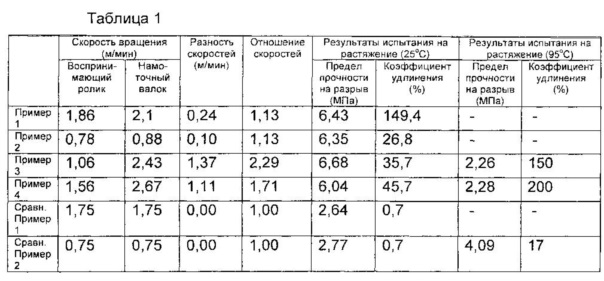

Вышеуказанное твердое тело описано далее со ссылкой на Фиг. 1 и 2. Фиг. 1 представляет вид в разрезе многоугольного твердого тела (1) и увеличенный вид области контакта. Угловой участок области контакта будет описан далее. Угловой участок представляет собой выступающую часть твердого тела, имеющего многоугольную форму сечения, и состоит из вершины (4) и двух сторон (2), между которыми расположена вершина (4). Угол (3) углового участка составлен двумя сторонами (2), образующими угловой участок.

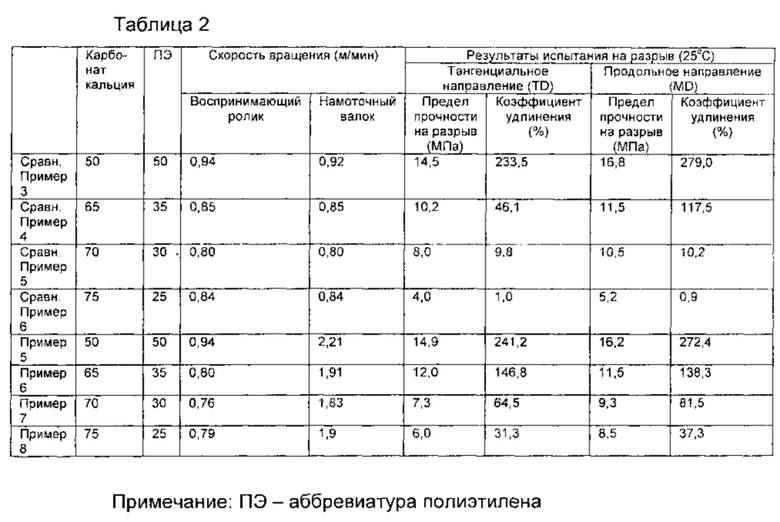

Также описан участок R твердого тела. Участок R твердого тела представляет собой верхушку твердого тела (1А), имеющую эллиптическую форму сечения, или область контакта твердого тела, имеющую закругленную форму. Если твердое тело имеет эллиптическую форму, его радиус кривизны представляет собой радиус круга, вписанного в вершину на верхушке эллиптической формы. Кроме того, как показано на Фиг. 2, участок R включает участок, имеющий закругленную область контакта в твердом теле, поперечное сечение которого является многоугольным. В этом случае радиус кривизны представляет собой радиус (5) окружности (6), вписанной в вершину (4А) области контакта.

Если твердое тело имеет угловой участок, предпочтительно, чтобы угол этого углового участка в сечении контактной части по плоскости, параллельной направлению продвижения заготовки полимерного листа составлял 6 градусов или более и 120 градусов или менее. Более предпочтительно, чтобы угол составлял 20 градусов или более и 90 градусов или менее, а желательно 45 градусов или более и 60 градусов или менее. Если вышеуказанный угол составляет 6 градусов или более, заготовку полимерного листа можно изогнуть без повреждения, а если угол составляет 120 градусов или менее, можно приложить достаточное усилие по нормали ко всей заготовке полимерного листа. Для того чтобы обеспечить большее усилие по нормали, предпочтительно, чтобы угол был острым углом, то есть 90 градусов или менее.

Кроме того, если твердое тело имеет участок R, предпочтительно, чтобы радиус кривизны в сечении области контакта по плоскости, параллельной направлению продвижения заготовки полимерного листа, составлял 50 мм или менее. Более предпочтительно радиус кривизны составляет 10 мм или менее, а желательно 2,0 мм или менее. Если радиус кривизны участка R составляет 50 мм или менее, контактное давление на единицу площади области контакта является достаточным, так что к листу можно приложить необходимое усилие по нормали. Кроме того, радиус кривизны не обязательно должен иметь величину на нижнем пределе, но для предотвращения таких проблем, как износ из-за трения листа, радиус кривизны предпочтительно составляет 0,5 мм или более.

Изгиб в состоянии, когда заготовку полимерного листа изгибают в контактной области посредством твердого тела при вытяжке заготовки полимерного листа, позволяет улучшить прочность и относительное удлинение при разрыве для заготовки полимерного листа с высоким содержанием наполнителя.

Этот механизм определяют следующим образом: если при контакте с твердым телом действует значительное нормальное усилие, и при этом на внутреннюю сторону заготовки полимерного листа действует напряжение растяжения, то в направлении по толщине заготовки полимерного листа действует направленное по нормали усилие, что приводит к возникновению напряжения сдвига в направлении продвижения листа и к разрыхлению внутренней структуры листа.

При осуществлении стадии гибки по данному изобретению можно использовать только одно твердое тело, или же можно использовать два или более твердых тел одновременно.

Далее способ изготовления полимерного листа по изобретению описан более подробно, со ссылкой на Фиг. 3, но данное изобретение этим не ограничено. Вышеуказанный материал подают, в заданном для смешивания отношении, в установку для вымешивания и экструзионного формования, снабженную двойным шнеком (7), нагревают, расплавляют и вымешивают. Устройство для вымешивания в двух взаимно перпендикулярных направлениях и экструзии позволяет воздействовать на подаваемый материал сырья высоким усилием сдвига и однородно диспергировать каждый компонент. Материал, который подан в установку (7) вымешивания и формования экструзией и расплавлен, направляют из Т-образной экструзионной головки (8) между создающим давление роликом (9) и воспринимающим роликом (10) и придают ему форму листа, таким образом, формируя заготовку полимерного листа (11). Регулируя скорость создающего давление ролика (9) и воспринимающего ролика (10) и зазор между обоими роликами, можно регулировать толщину заготовки полимерного листа (11) до любого значения.

На конце воспринимающего ролика (10) обеспечен ряд длинных твердых тел (12), закрепленных на раме (не показана); и заготовку полимерного листа (11) вводят между этими твердыми телами (12). На конце твердого тела (12) обеспечены намоточные валки (13), и заготовку полимерного листа (11) подхватывают в направлении, указанном стрелкой, за счет вращения намоточного валка (13). Перед и после твердого тела (12) может быть обеспечен направляющий (поддерживающий) валок (14).

Длинное твердое тело (12) расположено таким образом, что в продольном направлении оно расположено поперек направления продвижения заготовки полимерного листа (11), и направление движения заготовки полимерного листа (11) изменяют под таким углом, чтобы изогнуть заготовку полимерного листа (11) в области, в которой твердое тело (12) контактирует с заготовкой полимерного листа (11). На Фиг. 3 форма сечения твердого тела (12) является прямоугольной, а направление движения заготовки полимерного листа (11) изменяют таким образом, чтобы заготовка полимерного листа (11) изгибалась на двух угловых частях твердого тела (12).

На Фиг. 3 направленное по нормали усилие и напряжение сдвига, которые оказывает на заготовку полимерного листа (11) твердое тело (12), усилены растягивающим усилием, действующим на заготовку полимерного листа (11) из-за разности скоростей, которую создают, вращая намоточный валок (13) с более высокой скоростью, чем скорость воспринимающего ролика (10).

Предпочтительно скорости вращения и отношение скоростей воспринимающего ролика (10) и намоточного валка (13) определять с учетом величины усилия, действующего на заготовку полимерного листа (11). Кроме того, если заготовку полимерного листа, которую отбирают на выходе экструзионной головки, непосредственно подвергают изгибу, необходимо определять скорость намоточного валка в зависимости от скорости отбора на выходе головки.

Различие между скоростью вращения воспринимающего ролика (10) и скоростью вращения намоточного валка (13) предпочтительно находится в диапазоне 0,08 м/мин или более и 2,0 м/мин или менее, но необходимо определять оптимальную разницу скоростей вращения исходя из истории заготовки полимерного листа, которая должна быть подвергнута стадии гибки, (например, таких условий, как обработка непосредственно после формования экструзией, после долговременного хранения и т.п.).

На Фиг. 3 заготовку полимерного листа, которую подвергли вышеуказанной стадии гибки, можно сразу намотать на валок, чтобы получить исходное полотно в рулоне; а также заготовку полимерного листа, как она есть, можно впоследствии ввести в хорошо известное вытяжное устройство (не показано) и вытянуть, с получением исходного полотна в рулоне.

Выше в основном описано перемещение заготовки полимерного листа в направлении производственного потока, но возможен пример воплощения, в котором растягивающее усилие прилагают к внутренней стороне листа путем перемещения твердого тела, сохраняя заготовку полимерного листа неподвижной.

Заготовку полимерного листа, которую подвергли действию стадии гибки, вытягивают или в направлении производственного потока, или по ширине, или в обоих направлениях; и таким образом можно регулировать до желаемого диапазона такие свойства полимерного листа, в качестве конечного продукта, как кажущуюся плотность, степень белизны, воздухопроницаемость, способность поглощать воду и т.п.

Вышеуказанную стадию вытяжки проводят путем вытягивания заготовки полимерного листа, которая была подвергнута действию стадии гибки, по меньшей мере в одном направлении из направления производственного потока или направления по ширине и в результате получают пленку, вытянутую в одном направлении, или пленку, вытянутую в двух направлениях. Способы вытягивания в двух направлениях включают последовательное вытягивание в двух направлениях и одновременное вытягивание в двух направлениях, и можно применять любой из них.

Степень вытягивания заготовки полимерного листа после стадии гибки определяют с учетом цели применения полимерного листа и свойств термопластичной смолы, которую следует использовать. Так как заготовка полимерного листа по данному изобретению имеет высокое содержание наполнителя, степень вытягивания предпочтительно составляет 1,2 раза или более и 4,0 раза или менее, а более предпочтительно 1,5 раза или более и 3,0 раза или менее.

Необходимую степень вытягивания можно также определить расчетным методом. Измеряют массу на 1 квадратный метр (также называемую основной массой), W (г/м2), полимерного листа перед тем, как его подвергают вытяжке, и с использованием кажущейся плотности D и форматного отношения (отношения коэффициентов вытягивания в продольном и в горизонтальном направлениях) R продукта, заданного производственной программой, а также целевого значения Т (см) для толщины продукта после горизонтальной вытяжки, определяют коэффициенты вытягивания (в продольном направлении X раз, в горизонтальном направлении Y раз) по приведенному далее уравнению; и можно проводить вытяжку. Кроме того, необходимый коэффициент вытягивания можно легко оценить на основе производственного опыта (в зависимости от оборудования).

X2=W×10-4/(D×Z×R×Т)

X=RY

В этой формуле D - кажущаяся плотность продукта, заданная производственной программой;

R - форматное отношение, заданное производственной программой (отношение коэффициентов вытягивания в продольном направлении и в горизонтальном направлении);

W - масса листа на один квадратный метр (г) до того, как его подвергают продольной вытяжке;

X - коэффициент вытягивания в продольном направлении;

Y - коэффициент вытягивания в горизонтальном направлении;

Z - коэффициент сжатия или коэффициент удлинения размера листа в горизонтальном направлении из-за продольного вытягивания.

Когда эту вытяжку проводят при температуре, которая составляет примерно на 30-40° ниже, чем температура плавления термопластичной смолы, которую следует использовать, в полимерном листе вероятно образование пор, так что кажущаяся плотность может быть более низкой, и полимерный лист приближается к простой бумаге, что является предпочтительным. В частности, в случае, когда в качестве термопластичной смолы используют полиэтилен высокой плотности, вытяжку предпочтительно проводят при 95°C или более и 105°C или менее.

Так как в ходе вытягивания образуются поры, удельная масса полимерного листа уменьшается. Кроме того, при объединении продольного вытягивания с горизонтальным вытягиванием, с соответствующим увеличением коэффициентов вытягивания, образованные отдельные поры соединяются друг с другом, так что частично образуются сплошные поры, и таким образом можно значительно изменить такие свойства, как воздухопроницаемость и способность поглощать воду.

Среднюю толщину полимерной пленки после того, как ее подвергают вышеуказанной обработке вытяжкой, можно задать в зависимости от цели применения. При применении в качестве бумаги толщина обычно составляет 30 мкм или более и 350 мкм или менее, а предпочтительно 80 мкм или более и 300 мкм или менее. Предпочтительно толщина составляет по меньшей мере 30 мкм или более, поскольку при этом получают достаточные механические свойства полимерной пленки.

Желательно поверхностно модифицировать обе или одну поверхности полимерного листа, образованного в ходе процесса по данному изобретению, в зависимости от задач. В качестве такой поверхностной модификации известны многие способы обработки, такие как обеспечение гидрофильности, гидрофобности, газонепроницаемости и т.п. Из этих способов можно выбрать соответствующий способ, способный обеспечить желаемую функцию.

Например, для того чтобы сделать полимерный лист гидрофильным после того, как его подвергли обработке вытяжкой, можно нанести на полимерный лист покрытие из состава на водной основе, который в качестве основного агента содержит водорастворимый полимер, или провести обработку кислородной плазмой, и т.д. В первом случае предпочтительно сшить содержащие катионные группы водорастворимые полимеры в обрабатывающем составе на водной основе конкретным количеством водорастворимого сшивающего агента. Водорастворимые полимеры, которые можно использовать, могут быть или полимерами, которые сами по себе являются водорастворимыми, например поливиниловый спирт или полиакриловая кислота, или полимерами, которые стали водорастворимыми только после введения различных катионных групп.

В то время как степень гидрофильности, обеспеченная для поверхности полимерного листа, изменяется в зависимости от обрабатываемого материала, который должен быть сформирован позже, предпочтительно отрегулировать краевой угол смачивания, при определении краевого угла смачивания для воды по JIS R3257:1999, до 90° или менее, предпочтительно 40 градусов или более и 90 градусов или менее. Если краевой угол смачивания для воды превышает 90 градусов, становится трудно сформировать однородный слой из обрабатываемого материала.

В случае, когда модификацию поверхности полимерной пленки, которую подвергли обработке вытяжкой, проводят для обеспечения газонепроницаемости по различным газам, на поверхности полимерной пленки под вакуумом формируют газонепроницаемый слой, включающий, например, оксид кремния. Для того чтобы получить высокую газонепроницаемость, в настоящее время предпочтительным является плазмохимическое напыление из паровой фазы (ПХН-ПФ), и можно сформировать пленку на одной или на обеих сторонах вышеуказанной полимерной пленки. В то же время, если полимерная пленка смотана в виде рулона, предпочтительно провести непрерывное осаждение из паровой фазы. Например, можно использовать известную аппаратуру рулонного типа для получения пленки методом вакуумного осаждения из паровой фазы. Здесь в качестве генератора плазмы, включая плазму постоянного тока (ПТ), низкочастотную плазму, высокочастотную плазму, импульсно-волновую плазму, плазму триполярной структуры, микроволновую плазму и т.д., используют низкотемературный генератор плазмы.

Газонепроницаемый слой, содержащий оксид кремния, нанесенный методом плазмохимического напыления из паровой фазы, можно сформировать путем использования в качестве сырья силанового соединения, имеющего углерод в молекуле, и газообразного кислорода. Можно также сформировать пленку путем добавления инертного газа к этим исходным материалам. В качестве примеров силановых соединений, имеющих углерод в молекуле, можно выбрать силановые соединения с относительно низкой молекулярной массой, такие как тетраэтоксисилан (ТЭОС), тетраметоксисилан (ТМОС), тетраметилсилан (ТМС), гексаметилдисилоксан (ГМДСО), тетраметилдисилоксан, метилтриметоксисилан и т.д. Можно использовать одно или несколько таких силановых соединений.

При формировании пленки с помощью метода плазмохимического напыления из паровой фазы пленку образуют, испаряя вышеуказанное силановое соединение и смешивая его с газообразным кислородом, с получением смеси; эту смесь вводят между электродами, после чего подают электрическую энергию с помощью генератора низкотемпературной плазмы, чтобы генерировать плазму. В этом случае свойства пленки барьерного слоя в различных методах можно изменять, например, путем изменения силановых соединений, типов газа или величины соотношения силанового соединения и газообразного кислорода в смеси; или путем повышения или снижения приложенной электрической мощности или т.п.

Можно получить многослойную пленку, которую можно приспособить для широкого диапазона применений путем обеспечения функционального слоя на вышеуказанном полимерном листе. Примеры функциональных слоев включают, не ограничиваясь этим, краскоприемный слой, антистатический слой, металлический слой, печатный красочный слой, адгезионный слой и т.д. Кроме того, можно также сформировать многослойную структуру, выбирая несколько слоев из указанных выше.

Полимерный лист, полученный с помощью способа изготовления по данному изобретению, можно применять, без ограничений, в качестве заменителя для бумаги, например, бумаги для принтера, оберточной бумаги, изолирующей бумаги, упаковочных контейнеров, в области, в которой обычно применяют бумагу.

ПРИМЕРЫ

Далее данное изобретение подробно разъяснено на основе примеров; но данное изобретение ими не ограничено.

Сравнительный пример 1

Было проведено прямое формование, при котором полиэтилен высокой плотности и порошок карбоната кальция были обеспечены в массовом отношении, отрегулированном на 20:80; впоследствии был добавлен стеарат магния так, чтобы его содержание составляло 3% масс. относительно обоих материалов сырья; смесь вымешивали при заданной температуре 220°С и одновременно формовали экструзией заготовку полимерного листа с использованием малогабаритного устройства для вымешивания в двух взаимно перпендикулярных направлениях и формования экструзией, снабженного Т-образной экструзионной головкой (изготовленного TECHNOVEL CORPORATION). После того как отформованный лист был снят с выпускного отверстия экструзионной головки на воспринимающий ролик (90°С), лист был смотан на намоточный валок (30°С), непосредственно после снятия листа; скорость вращения воспринимающего ролика и скорость вращения намоточного валка были установлены на 1,75 м/мин, соответственно. Средняя толщина полученного полимерного листа составляла 0,20 мм.

Сравнительный пример 2

Лист формировали таким же образом, как и в Сравнительном примере 1, за исключением того, что скорость вращения воспринимающего ролика и скорость вращения намоточного валка были установлены на 0,75 м/мин, соответственно. Средняя толщина полученного полимерного листа составляла 0,19 мм.

Пример 1

В двух позициях между воспринимающим роликом и намоточным валком малогабаритного устройства для вымешивания в двух взаимно перпендикулярных направлениях и экструзионного формования разместили прямоугольные твердые тела, чтобы обеспечить элементы для осуществления стадии гибки по отношению к задней и передней поверхностям листа, как показано на Фиг. 3. При использовании такого оборудования, лист формовали таким же образом, как и в Сравнительном примере 1, за исключением того, что скорость вращения воспринимающего ролика была установлена на 1,86 м/мин, а скорость вращения намоточного валка была установлена на 2,10 м/мин, соответственно. В данном случае угол углового участка твердого тела составляет 90 градусов.

Толщина заготовки полимерного листа перед осуществлением стадии гибки составляла 0,18 мм, в то время как средняя толщина полученного полимерного листа после того, как его подвергли действию стадии гибки, составляла 0,11 мм.

Пример 2

Лист формовали таким же образом, как в Примере 1, за исключением того, что скорость вращения воспринимающего ролика была установлена на 0,78 м/мин, а скорость вращения намоточного валка была установлена на 0,88 м/мин, соответственно. Толщина заготовки полимерного листа перед осуществлением стадии гибки составляла 0,25 мм, в то время как средняя толщина полученного полимерного листа после осуществления стадии гибки составляла 0,22 мм.

Пример 3

Лист формовали таким же образом, как в Примере 1, за исключением того, что скорость вращения воспринимающего ролика была установлена на 1,06 м/мин, а скорость вращения намоточного валка была установлена на 2,43 м/мин, соответственно. Толщина заготовки полимерного листа перед осуществлением стадии гибки составляла 0,20 мм, в то время как средняя толщина полученного полимерного листа после осуществления стадии гибки составляла 0,15 мм.

Пример 4

Лист формовали таким же образом, как в Примере 1, за исключением того, что скорость вращения воспринимающего ролика была установлена на 1,56 м/мин, а скорость вращения намоточного валка была установлена на 2,67 м/мин, соответственно. Толщина заготовки полимерного листа перед осуществлением стадии гибки составляла 0,18 мм, в то время как средняя толщина полученного полимерного листа после осуществления стадии гибки составляла 0,13 мм.

Оценка прочности и относительного удлинения полимерного листа после обработки.

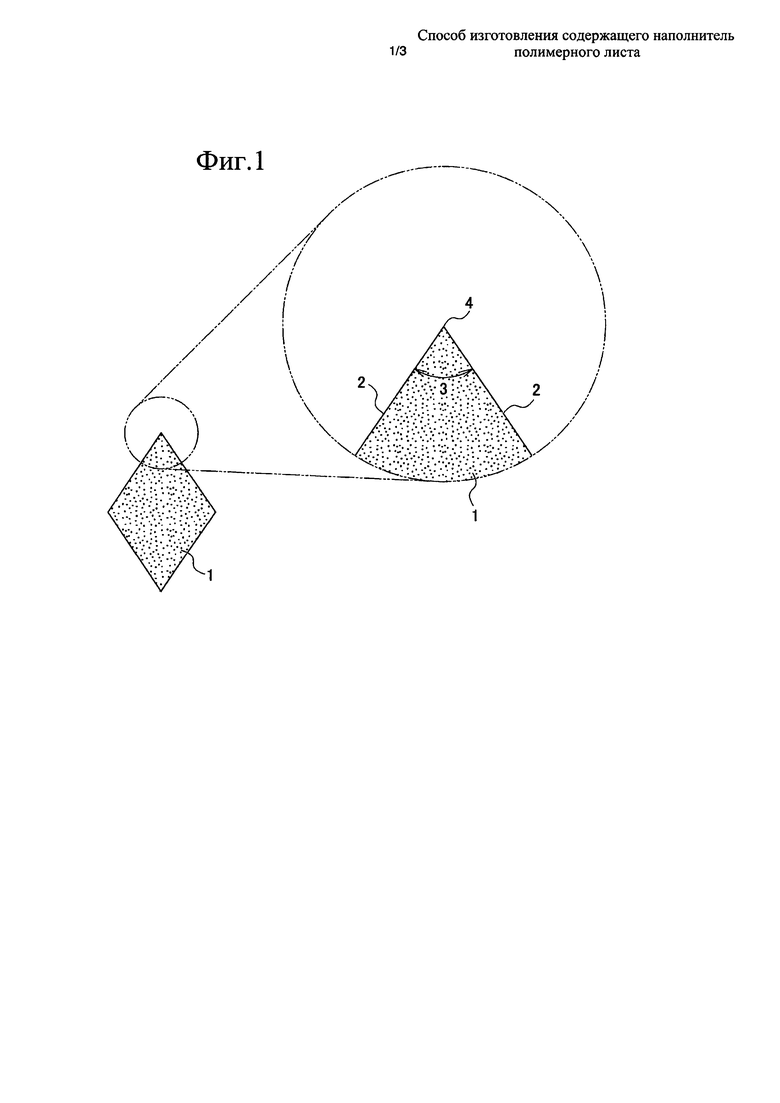

Из полученной выше заготовки полимерного листа, обработанной, как указано выше, были вырезаны образцы для проведения испытаний в форме полосок шириной 15 мм; образцы подвергли испытанию на разрыв с использованием прибора для испытания прочности на разрыв, снабженного датчиком для измерения нагрузки на 1000 Н (изготовленного A&D Company Ltd.) при 25°C или 95°C, при скорости растяжения 500 мм/мин и с участком для зажима 100 мм, для измерения прочности и коэффициента удлинения при разрыве пленки. Результаты приведены в Таблице 1 в виде прочности на разрыв и коэффициента удлинения, соответственно.

Заготовка полимерного листа с высоким содержанием наполнителя имеет низкие показатели прочности на разрыв и коэффициента удлинения (удлинение до разрыва испытательного образца) и, таким образом, сразу разрывается в обычных условиях после приложения усилия растяжения, как в Сравнительных Примерах 1 и 2. Таким образом, если лист используют в том виде, как он получен, применение его ограничено, и обработка вытяжкой также является затруднительной.

Согласно результатам испытания на растяжение, результаты измерения при 25°C показывают, что осуществление стадии гибки заметно улучшает показатели прочности на разрыв и коэффициента удлинения; результаты измерения при 95°C показывают, что осуществление стадии гибки заметно улучшает коэффициент удлинения при высокой температуре (95°C). Другими словами, считают, что лист с высоким содержанием наполнителя, который подвергли стадии гибки, обладает улучшенными показателями прочности и относительного удлинения (коэффициента удлинения) при обычной температуре и легко может подходить для обработки вытяжкой, проводимой примерно при 95°C; и таким образом плотность листа легко можно снизить.

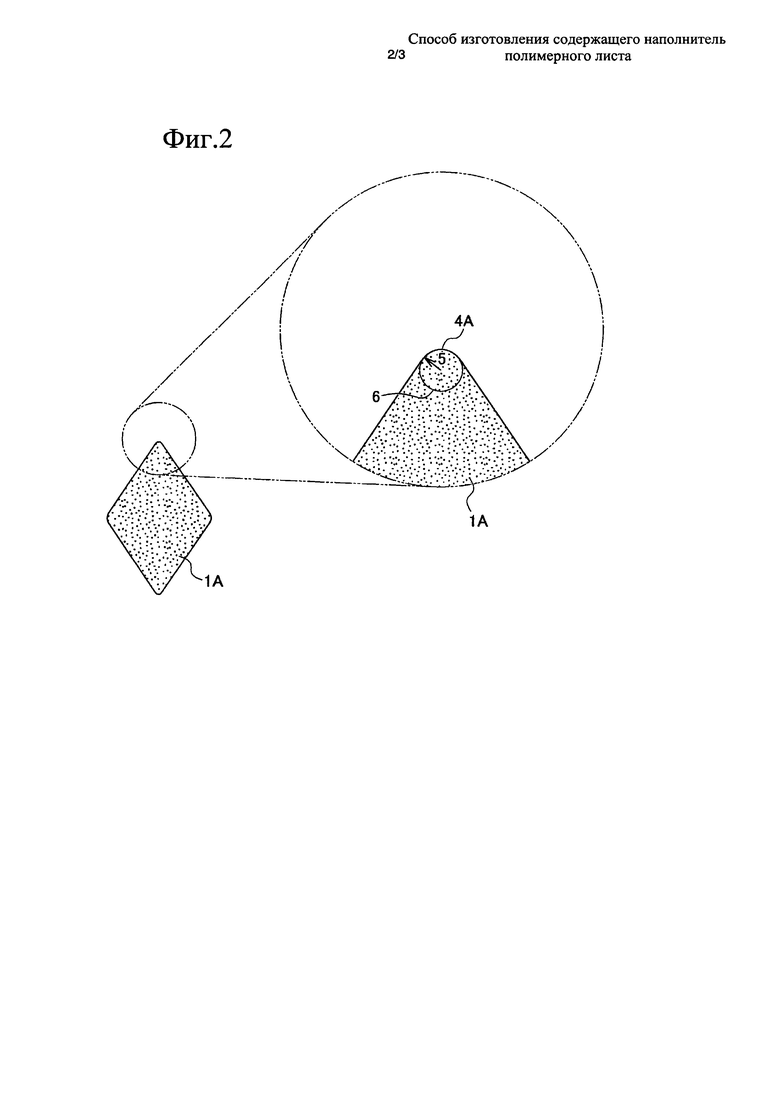

Сравнительные Примеры 3-6

Было проведено непосредственное формование, при котором полиэтилен высокой плотности и порошок карбоната кальция смешивали при различном массовом отношении, а потом добавляли стеарат магния, таким образом, чтобы его содержание составляло 3% по отношению к массе обоих материалов; и эту смесь вымешивали при заданной температуре 220°C, и одновременно экструдировали и формовали заготовку полимерного листа с использованием малогабаритного устройства для вымешивания в двух взаимно перпендикулярных направлениях и экструзионного формования, снабженного Т-образной экструзионной головкой (изготовленного TECHNOVEL CORPORATION). В условиях, приведенных в Таблице 2, сформованный лист сразу снимали с выхода экструзионной головки на воспринимающий ролик, а затем, сразу же после снятия листа, наматывали его на намоточный валок, чтобы получить полимерный лист, имеющий среднюю толщину 0,20 мм.

Примеры 5-8

Твердые тела с прямоугольным сечением размещали в двух позициях между воспринимающим роликом и намоточным валком малогабаритного устройства для вымешивания в двух взаимно перпендикулярных направлениях и экструзионного формования, чтобы, как показано на Фиг. 3, обеспечить элементы для осуществления стадии гибки по отношению к задней и передней поверхностям листа. При использовании такого оборудования, формовали лист таким же образом, как в Сравнительное Примере 3, за исключением того, что скорости вращения воспринимающего ролика и намоточного валка были установлены в соответствии с условиями, приведенными в Таблице 2. В этом случае угол в углового участка твердого тела составлял 90 градусов.

Оценка прочности и относительного удлинения полимерного листа после обработки

Предназначенный для проведения испытания кусок отрезали от полученного выше полимерного листа и подвергали испытанию на разрыв при таких же условиях, как указанные выше, чтобы измерить прочность и коэффициент удлинения при разрыве пленки при 25°C. Результаты приведены в Таблице 2 в виде прочности на разрыв и коэффициента удлинения, соответственно.

Эти результаты поясняют, что стадия гибки по данному изобретению позволяет повысить показатели прочности и коэффициента удлинения даже для полимерного листа с высоким содержанием наполнителя и дополнительно степень вытягивания может быть установлена на различных уровнях, если лист подвергают обработке вытяжкой.

Объяснение численных сносок

1, 1А - твердое тело

11 - заготовка полимерного листа

12 - твердое тело

Целью изобретения является обеспечить способ изготовления полимерного листа. Способ изготовления полимерного листа содержит стадию гибки, включающую приведение заготовки полимерного листа, содержащего наполнитель в количестве 50% или более и 85% или менее в контакт с поверхностью твердого тела таким образом, что лист прижимают к поверхности твердого тела в поперечном направлении относительно направления производственного потока при перемещении листа в ходе вытяжки в направлении производственного потока с обеспечением изгиба листа в области контакта для создания напряжения, которое действует на внутреннюю сторону листа. Изобретение обеспечивает повышение физико-механических показателей получаемых изделий. 5 з.п. ф-лы, 3 ил., 2 табл., 8 пр.

1. Способ изготовления полимерного листа, содержащий стадию гибки, включающую приведение заготовки полимерного листа (11), содержащего наполнитель в количестве 50% или более и 85% или менее, в контакт с поверхностью твердого тела (12, 1, 1А) таким образом, что лист прижимают к поверхности твердого тела в поперечном направлении относительно направления производственного потока, при перемещении листа в ходе вытяжки в направлении производственного потока с обеспечением изгиба листа в области контакта для создания напряжения, которое действует на внутреннюю сторону листа, осуществляя, таким образом, обработку заготовки полимерного листа.

2. Способ изготовления полимерного листа по п. 1, в котором стадия гибки представляет собой обработку, включающую: приведение заготовки полимерного листа в контакт с поверхностью твердого тела таким образом, что лист прижимают к поверхности твердого тела при вытяжке заготовки полимерного листа в направлении производственного потока, и к внутренней стороне листа прилагают растягивающее напряжение, и в области контакта прилагают нормальное усилие в направлении по толщине листа для создания напряжения внутри листа.

3. Способ изготовления полимерного листа по п. 1, в котором область контакта включает угловой участок (2, 4) с величиной угла (3) 6 градусов или более и 120 градусов или менее в сечении по плоскости, параллельной направлению производственного потока.

4. Способ изготовления полимерного листа по п. 1, в котором область контакта включает участок R, имеющий радиус (5) кривизны 50 мм или менее, в сечении по плоскости, параллельной направлению производственного потока.

5. Способ изготовления полимерного листа по п. 1, в котором средняя толщина заготовки полимерного листа составляет 50 мкм или более и 400 мкм или менее.

6. Способ изготовления полимерного листа по любому из пп. 1-5, дополнительно включающий стадию вытяжки для вытягивания заготовки полимерного листа после стадии гибки в направлении производственного потока и/или в вертикальном направлении.

| JPH 09327857 A, 22.12.1997 | |||

| Устройство для непрерывной отливки листового материала | 1970 |

|

SU575015A3 |

| Устройство для гибки листовых термопластичных материалов | 1980 |

|

SU937185A1 |

| Станок для гибки листов из термопластичного материала | 1980 |

|

SU939233A1 |

Авторы

Даты

2018-01-11—Публикация

2014-10-20—Подача