Изобретение относится к оборудованию, предназначенному для производства теплозвукоизоляционного материала из расплава горных пород, преимущественно базальта.

Известен фильерный питатель, содержащий пластинчатый металлический корпус и фильеры, выполненные из жаростойкой керамики (патент на полезную модель RU 129922). Недостатком является хрупкость керамики, быстрое выгорание фильеры, что приводит соответственно к быстрому выходу из строя фильерного питателя.

Наиболее близким техническим решением является фильерный питатель, содержащий ступенчатую фильерную пластину, выполненную из литого хромистого сплава, включающего хром, кремний и железо, и токоподводы (а.с. СССР №564276). Недостатками являются небольшой срок эксплуатации питателя вследствие низкой жаростойкости сплава и наличия сварных швов в фильерном питателе, а также его высокая стоимость. Происходит размыв фильеры, что приводит к ухудшению качества волокна, а наличие внутреннего напряжения, образуемого при сварке, приводит к микротрещинам.

Задачей технического решения является увеличение срока службы питателя и снижение его стоимости.

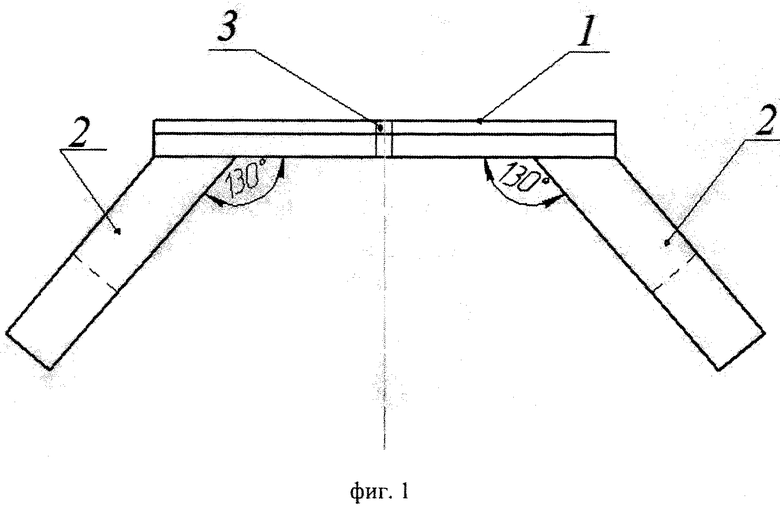

Поставленная задача достигается тем, что в фильерном питателе, содержащем ступенчатую фильерную пластину, выполненную из литого хромистого сплава, включающего хром, кремний и железо, и токоподводы, согласно изобретению фильерная пластина с токоподводами выполнена цельнолитой, токоподводы расположены к плоскости фильерной пластины под углом 130°, при этом хромистый сплав дополнительно содержит фосфор, серу, углерод и алюминий при следующем соотношении компонентов, мас.%: хром - 60-65%; фосфор - 0,012-0,024%; сера - 0,001-0,004%; углерод - 0,02-0,05%; кремний - 0,01-0,06%; алюминий - 0,1-0,8%; железо - остальное. Фильерный питатель отлит в условиях вакуума.

Выполнение фильерной пластины с токоподводами цельнолитой увеличивает срок эксплуатации устройства по сравнению с известными из-за отсутствия сварных швов, образующих микротрещины в зоне термического воздействия сваркой. Обеспечивается равномерное распределение температуры по всему корпусу питателя, происходит равномерный нагрев расплава и стабильный процесс плавки. При изготовлении цельнолитого питателя, вследствие исключения сварки, существенно сокращаются механические работы.

Расположение токоподводов к плоскости фильерной пластины под углом 130° является оптимальным для формы литья и обеспечивает удобство в эксплуатации при техническом обслуживании, монтаже, демонтаже, позволяет контролировать состояние всех сопряженных элементов. Угол расположения в 130° определен эмпирическим путем.

Плавка фильерного питателя в условиях вакуума позволяет эффективно очищать металл от газов - азота, кислорода, водорода, примесей и неметаллических включений, придавая ему повышенную плотность, облегчает обработку заготовки в последующем.

От сплава, применяемого в фильерном питателе, требуется жаростойкость, способность сплава сопротивляться газовой коррозии при высоких температурах в течение длительного времени. Точка кристаллизации (жаропрочность) заявляемого хромистого сплава, используемого в фильерном питателе, составляет 1600°С, что позволяет исключить применение драгметаллов, в частности платино-родиевого сплава.

Хром является основным элементом, определяющим структуру металлической матрицы. Применение в сплаве железа с хромом повышает его жаропрочность и износостойкость, а их чувствительность к поверхностным повреждениям компенсируется вакуумным литьем и последующей обработкой фильерного питателя. Концентрация хрома в изделии менее 60% влияет на точку кристаллизации, т.е. снижается жаропрочность, при концентрации более 65% существенно увеличивается твердость изделия, что приводит к трудностям при механической обработке.

Содержание алюминия в указанных пределах в сочетании с хромом увеличивает жаростойкость фильерного питателя и придает ему высокую тепло- и электропроводность. Содержание алюминия менее 0,1% ухудшает механическую обработку изделия. При содержании более 0,8% увеличивается хрупкость фильерного питателя.

Содержание фосфора в сплаве в сочетании с железом повышает износостойкость фильерного питателя. При содержании фосфора в диапазоне 0,012%-0,024% уменьшается образование трещин. При содержании фосфора менее 0,012% снижается износостойкость металла, при содержании фосфора более 0,024% увеличивается вероятность образования трещин в металле.

Кремний удаляет из металла кислород, образуя с кислородом оксиды с плотным строением кристаллической решетки, и повышает прочность и коррозионную стойкость сплава. Содержание кремния в сплаве от 0,01% до 0,06% обеспечивает требуемую текучесть металла, при содержании более 0,06% текучесть металла ухудшается.

Сера снижает механические свойства стали и уменьшает ее стойкость к коррозии. Однако сера повышает обрабатываемость износостойких сталей. Содержание серы в сплаве от 0,001% до 0,004% улучшает обрабатываемость изделия, содержание более - 0,004% ухудшает обрабатываемость изделия.

Углерод придает твердость и прочность стали. Содержание углерода в диапазоне 0,02%-0,05% придает заявляемому сплаву незначительную пластичность, содержание более 0,05% ухудшает пластичность сплава.

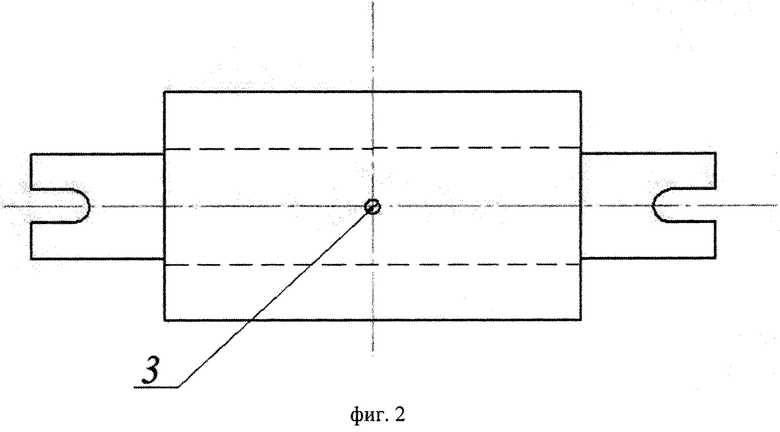

Заявляемое устройство представлено на фиг. 1, на фиг. 2 - вид сверху. Устройство содержит ступенчатую фильерную пластину 1, токоподводы 2, фильеру 3.

При работе питателя происходит плавный разогрев рабочей зоны фильерного питателя за счет подвода электроэнергии через токоподводы 2. Температура питателя поддерживается в пределах от 1325°С-1375°С. Перетекающий расплав самотеком попадает в фильеру 3 фильерной пластины 1, а далее на раздув. Плавный подъем токовых нагрузок и их понижение постоянно контролируется и выдерживается во временных пределах. За счет исключения перепадов температуры на фильерном питателе достигается однородная рабочая вязкость расплава, что повышает качество получаемого волокна.

Использование фильерного питателя предлагаемой конструкции и сплава позволяет продлить срок эксплуатации устройства по сравнению с известными в 10-20 раз и более с одновременным снижением его стоимости вследствие высокой жаропрочности, износостойкости сплава и исключения драгоценных металлов, в частности платино-родиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ БЛОК ДЛЯ ГАЗОЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2586108C1 |

| ЧУГУН | 2006 |

|

RU2329324C1 |

| Жаропрочный сплав | 2019 |

|

RU2700346C1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| МЕТАЛЛИЧЕСКИЙ МАТЕРИАЛ, УСТОЙЧИВЫЙ К КАРБЮРИЗАЦИИ | 2012 |

|

RU2553136C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

Изобретение относится к оборудованию, предназначенному для производства теплозвукоизоляционного материала из расплава горных пород, преимущественно базальта. Фильерный питатель отлит в условиях вакуума, содержит фильерную пластину и токоподводы, выполненные цельнолитыми, что исключает образование микротрещин. Токоподводы расположены к плоскости фильерной пластины под углом 130°С. Фильерный питатель выполнен из литого хромистого сплава при следующем соотношении компонентов, мас.%: хром - 60-65%; фосфор - 0,012-0,024%; сера - 0,001-0,004%; углерод - 0,02-0,05%; кремний - 0,01-0,06%; алюминий - 0,1-0,8%; железо - остальное. Техническим результатом изобретения является увеличение срока службы питателя и снижение его стоимости. 1 з.п. ф-лы, 2 ил.

1. Фильерный питатель, содержащий ступенчатую фильерную пластину, выполненную из литого хромистого сплава, включающего хром, кремний и железо, и токоподводы, отличающийся тем, что фильерная пластина с токоподводами выполнена цельнолитой, токоподводы расположены к плоскости фильерной пластины под углом 130°, при этом хромистый сплав дополнительно содержит фосфор, серу, углерод и алюминий при следующем соотношении компонентов, мас.%:

хром - 60-65

фосфор - 0,012-0,024

сера - 0,001-0,004

углерод - 0, 02-0,05

кремний - 0,01-0, 06

алюминий - 0,1-0,8

железо - остальное.

2. Фильерный питатель по п. 1, отличающийся тем, что питатель отлит в условиях вакуума.

| Фильерный питатель | 1975 |

|

SU564276A1 |

Авторы

Даты

2015-11-10—Публикация

2014-09-24—Подача