Изобретение относится к получению оксидно-цинковой варисторной керамики и может быть использовано в электроэнергетике при изготовлении варисторов, являющихся основным элементом нелинейных ограничителей перенапряжения (ОПН).

В настоящее время применяют варисторы на основе ZnO-керамики. Основными свойствами варисторной керамики являются напряжение пробоя (Ub) и коэффициент нелинейности (α). В промышленном масштабе оксидно-цинковые варисторы выпускают с использованием керамики с Ub=0,2-0,4 кВ/мм и α=40-50. Для работы ОПН в высоковольтных электрических сетях необходимы варисторы на основе керамики с Ub=3-4 кВ/мм. Это позволит уменьшить толщину варисторов и, соответственно, уменьшить габариты и вес высоковольтных ОПН на их основе.

Известна оксидно-цинковая варисторная керамика (см. Hembram K., Sivaprahasam D., Rao T.N. Combustion synthesis of doped nanocrystalline ZnO powders for varistors applications // Journal of the European Ceramic Society, 2011, Vol. 31, Issue 10, P. 1905-1913) состава, мас. %: ZnO 88,0, Bi2O3 5,0, Sb2O3 3,5, Co3O4 1,5, Cr2O3 1,0, MnO2 1,0, которую получают путем химического сжигания исходных компонентов, прокалки продукта сжигания при 750°C, таблетирования образующегося порошка путем холодного прессования и 2-ступенчатого спекания при температуре 600°C в течение 120 минут на первой ступени и температуре 925°C в течение 240 минут на второй ступени. Полученная керамика имеет Ub=0,89 кВ/мм и α=112.

Недостатком данной варисторной керамики является то, что при обеспечении высоких значений коэффициента нелинейности напряжение пробоя не превышает 0,89 кВ/мм. Это усложняет использование варисторов на основе керамики в высоковольтных электрических сетях.

Известна также оксидно-цинковая варисторная керамика (см. пат. 8217751 США, МПК H01C 7/10 (2006.1), 2012) состава, мас. %: ZnO 94,69, Bi2O3 3,0, Sb2O3 1,5, Al2O3 0,01, Co3O4 0,5, NiO 0,2, Mn2O3 или Li2CO3 0,1, которую получают путем прокалки смеси исходных нанодисперсных оксидов при 550°C, таблетирования образующегося порошка, спекания таблеток горячим прессованием при 800-850°C. Полученная керамика имеет напряжение пробоя Ub=1,71-1,85 кВ/мм и коэффициент нелинейности α=75-77.

Недостатками известной варисторной керамики является то, что при обеспечении высоких значений коэффициента нелинейности значение напряжения пробоя является относительно невысоким (1,85 кВ/мм). Кроме того, исходные оксиды берут в виде нанодисперсных порошков, а спекание керамических таблеток осуществляют путем горячего прессования, что существенно затрудняет и удорожает производство керамики.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении напряжения пробоя высоковольтной оксидно-цинковой варисторной керамики при обеспечении ее высокого коэффициента нелинейности.

Технический результат достигается тем, что оксидно-цинковая варисторная керамика, включающая оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля, согласно изобретению содержит оксидные компоненты в следующем количественном соотношении, мас. %: ZnO 60,0-85,0, Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2O3 3,18-8,47, Co2O3 2,53-6,74, NiO 1,08-2,92, при этом оксиды висмута, сурьмы, алюминия, кобальта и никеля соотносятся как 1,0:1,4:0,93:0,74:0,32.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Оксид цинка является основным компонентом заявленной керамики. Содержание оксида цинка в количестве 60-85 мас. % обеспечивает получение керамики с повышенным напряжением пробоя и высоким коэффициентом нелинейности. При содержании ZnO более 85 мас. % и менее 60 мас. % резко снижаются напряжение пробоя керамики и величина коэффициента нелинейности.

Количественное содержание добавок в виде оксидов висмута, сурьмы, алюминия, кобальта и никеля зависит от содержания оксида цинка и должно отвечать соотношению: Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2O3 3,18-8,47, Co2O3 2,53-6,74, NiO 1,08-2,92, при этом указанные оксиды висмута, сурьмы, алюминия, кобальта и никеля должны соотноситься как 1,0:1,4:0,93:0,74:0,32. Это обеспечивает стабильно высокую величину как напряжения пробоя керамики, так и коэффициента нелинейности.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в получении высоковольтной оксидно-цинковой варисторной керамики с повышенным напряжением пробоя и высоким коэффициентом нелинейности.

Особенности и преимущества заявляемого изобретения могут быть пояснены нижеследующими Примерами.

Керамику согласно изобретению получают следующим образом. Вначале осуществляют синтез нанодисперсного керамического порошка методом химического сжигания с использованием сахарного топлива. В качестве исходных компонентов берут порошкообразные гидратированные нитраты металлов: Zn(NO3)2·6H2O, Bi(NO3)3·5H2O, Al(NO3)3·9H2O, Co(NO3)2·6H2O, Ni(NO3)2·6H2O и виннокислый раствор сурьмы. Исходные компоненты смешивают в стехиометрическом количестве с коммерческим сахаром, нагревают при 145°C в течение 40 минут и продукт сжигания прокаливают при 700°C в течение 60 минут. Из полученного керамического порошка со средним размером частиц 30 нм прессуют таблетки на гидравлическом прессе при давлении 140 МПа, которые подвергают двухступенчатому спеканию при температуре 700°C в течение 60 минут на первой ступени и при 935°C в течение 240 минут на второй ступени с получением варисторной керамики состава, мас. %: ZnO 60,0-85,0, Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2О3 3,18-8,47, Co2O3 2,53-6,74, NiO 1,08-2,92. При этом оксиды висмута, сурьмы, алюминия, кобальта и никеля соотносятся как 1,0:1,4:0,93:0,74:0,32.

Для определения варисторных свойств керамики на торцевые поверхности керамических таблеток наносят пленочные электроды с использованием серебряной пасты.

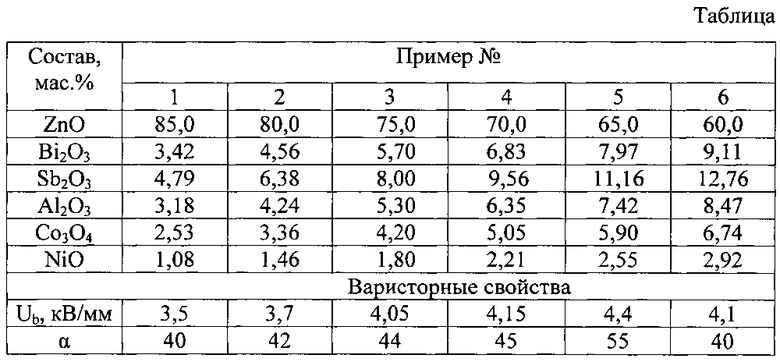

Состав и свойства варисторной керамики, полученной согласно Примерам 1-6 осуществления изобретения, представлены в Таблице.

Из данных Таблицы следует, что в диапазоне заявленного содержания оксидных компонентов получаемая оксидно-цинковая варисторная керамика имеет напряжение пробоя 3,5-4,4 кВ/мм и коэффициент нелинейности 40-55, что позволяет использовать ее для изготовления высоковольтных варисторов. Нанодисперсные порошки варисторной керамики по изобретению в отличие от прототипа получают в процессе их синтеза из гидратированных нитратов металлов и спекают без использования горячего прессования, что упрощает и удешевляет производство керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оксидно-цинковая варисторная керамика | 2016 |

|

RU2612423C1 |

| Высоковольтная оксидно-цинковая варисторная керамика | 2019 |

|

RU2712822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ЦИНКОВЫХ ВАРИСТОРОВ | 2024 |

|

RU2835819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИСТОРНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИНКА | 2014 |

|

RU2564430C2 |

| МАТЕРИАЛ ДЛЯ ВАРИСТОРА ВЫСОКОЙ НАПРЯЖЕННОСТИ ПОЛЯ | 2010 |

|

RU2570656C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВАРИСТОРОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2012 |

|

RU2514085C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛООКСИДНЫХ НЕЛИНЕЙНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2039384C1 |

| МИКРОВОЛНОВОЕ УПЛОТНЕНИЕ НЕОРГАНИЧЕСКИХ ПОДЛОЖЕК С ИСПОЛЬЗОВАНИЕМ НИЗКОПЛАВКИХ СТЕКОЛЬНЫХ СИСТЕМ | 2012 |

|

RU2638993C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО РЕЗИСТИВНОГО ЭЛЕМЕНТА, ЭЛЕКТРИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120146C1 |

| ВАРИСТОР С ЗАЩИТНЫМ И ИЗОЛИРУЮЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2278434C1 |

Изобретение относится к получению оксидно-цинковой варисторной керамики и может быть использовано в электроэнергетике при изготовлении варисторов, являющихся основным элементом нелинейных ограничителей перенапряжения. Оксидно-цинковая варисторная керамика содержит оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля в количественном соотношении, мас.%: ZnO 60,0-85,0, Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2O3 3,18-8,47, Co2O3 2,53-6,74, NiO 1,08-2,92. Оксиды висмута, сурьмы, алюминия, кобальта и никеля соотносятся как 1,0:1,4:0,93:0,74:0,32. Получаемая варисторная керамика имеет напряжение пробоя 3,5-4,4 кВ/мм и коэффициент нелинейности 40-55, что позволяет использовать ее для изготовления высоковольтных варисторов. 1 табл.

Оксидно-цинковая варисторная керамика, включающая оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля, отличающаяся тем, что керамика содержит оксидные компоненты в следующем количественном соотношении, мас.%: ZnO 60,0-85,0, Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2O3 3,18-8,47, Co2O3 2,53-6,74, NiO 1,08-2,92, при этом оксиды висмута, сурьмы, алюминия, кобальта и никеля соотносятся как 1,0:1,4:0,93:0,74:0,32.

| US 8217751 B2, 10.07.2012 | |||

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВАРИСТОРОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2012 |

|

RU2514085C2 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО РЕЗИСТИВНОГО ЭЛЕМЕНТА, ЭЛЕКТРИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120146C1 |

| JP 57054302 A, 31.03.1982 | |||

| EP 0241150 A, 14.10.1987. | |||

Авторы

Даты

2015-11-20—Публикация

2014-11-27—Подача