Изобретение относится к способам получения варисторной керамики и может быть использовано в электроэнергетике при изготовлении высоковольтных варисторов, являющихся основным элементом нелинейных ограничителей перенапряжения.

Основными характеристиками варисторной керамики на основе оксида цинка являются напряжение пробоя (Ub), коэффициент нелинейности (α) и плотность тока утечки (Iym). В промышленном масштабе выпускаются варисторы на основе ZnO-керамики с Ub=0,2-0,5 кВ/мм. Для высоковольтных линий электропередач необходимы варисторы с повышенным (3-4 кВ/мм) напряжением пробоя. Необходимым условием надежной работы варистора являются малые значения плотности тока утечки, протекающего через варистор при нормальной работе электрической цепи и определяющего значение стационарного рабочего напряжения. При избыточной величине плотности тока утечки происходит саморазогрев варистора и его тепловой пробой. Поэтому необходимо стремиться к получению высоковольтной варисторной керамики с минимальным значением тока утечки при высоких значениях напряжения пробоя и коэффициента нелинейности.

Известна высоковольтная оксидно-цинковая варисторная керамика (см. пат. 8217751 США, МПК Н01С 7/10 (2006.1), 2012), имеющая состав, мас. %: ZnO 94,69, Bi2O3 3,0, Sb2O3 1,5, Al2O3 0,01, Co3O4 0,5, NiO 0,2, Mn2O3 или Li2CO3 0,1. Керамику получают путем прокалки смеси исходных нанодисперсных оксидов при 550°С, таблетирования образующегося порошка и спекания таблеток горячим прессованием при 800-850°С. Полученная керамика имеет напряжение пробоя 1,71-1,85 кВ/мм, коэффициент нелинейности 75-77, плотность тока утечки около 10 мкА/см2.

Недостатками данной варисторной керамики является то, что при обеспечении достаточно высоких значений коэффициента нелинейности керамика имеет относительно высокую плотность тока утечки и низкое напряжение пробоя.

Известна также принятая в качестве прототипа высоковольтная оксидно-цинковая варисторная керамика (см. пат. 2568444 РФ, МПК С04В 35/453, H01C 7/112 (2006.01), 2015), имеющая состав, мас. %: ZnO 60,0-85,0, Bi2O3 3,42-9,11, Sb2O3 4,79-12,76, Al2O3 3,18-8,47, Со2О3 2,53-6,74, NiO 1,08-2,92, при этом оксиды висмута, сурьмы, алюминия, кобальта и никеля соотносятся как 1,0:1,4:0,93:0,74:0,32. Для получения керамики в качестве исходных компонентов используют порошкообразные гидратированные нитраты цинка, висмута, алюминия, кобальта, никеля и виннокислый раствор сурьмы. Исходные компоненты смешивают в стехиометрическом количестве с коммерческим сахаром, нагревают смесь при 145°С и затем прокаливают при 700°С. Из полученного керамического порошка со средним размером частиц 30 нм прессуют таблетки, которые подвергают двухступенчатому спеканию при температуре 700°С и 935°С. Полученная высоковольтная варисторная керамика имеет напряжение пробоя 3,5-4,4 кВ/мм, коэффициент нелинейности α=40-55.

Известная варисторная керамика имеет довольно высокие значения напряжения пробоя и коэффициента нелинейности, но, как показывают экспериментальные данные, плотность тока утечки керамики относительно высока.

Настоящее изобретение направлено на достижение технического результата, заключающегося в понижении плотности тока утечки варисторной керамики при обеспечении высоких значений напряжения пробоя и коэффициента нелинейности.

Технический результат достигается тем, что высоковольтная оксидно-цинковая варисторная керамика, включающая оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля, согласно изобретению, содержит оксидные компоненты в следующем количественном соотношении, мас. %: ZnO 77,5-82,5, Bi2O3 4,66-6,56, Sb2O3 2,05-2,95, Al2O3 4,08-5,83, Co2O3 3,32-4,37, NiO 1,92-3,48, при этом оксиды сурьмы и никеля соотносятся как 0,66-1,51.

Существенные признаки заявляемого изобретения, определяющие объем правовой защиты и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Оксид цинка является основным компонентом заявляемой керамики. Содержание его в количестве 77,5-82,5 мас. % обеспечивает получение керамики с высокими величинами напряжения пробоя и коэффициента нелинейности и низким значением плотности тока утечки.

Содержание в составе керамики 4,66-6,56 мас. % Bi2O3 и 3,32-4,37 мас. % Co2O3 способствует формированию межзеренных границ ZnO с высоким напряжением пробоя и повышенным коэффициентом нелинейности.

Содержание в составе керамики 4,08-5,83 мас. % Al2O3 и 2,05-2,95 мас. % Sb2O3 обеспечивает подавление роста зерен ZnO и, тем самым, увеличивает напряжение пробоя и снижает плотность тока утечки.

Содержание в составе керамики 1,92-3,48 мас. % NiO способствует более эффективному спеканию керамического порошка с получением керамики с низкой плотностью тока утечки.

Соотношение оксидов сурьмы и никеля в диапазоне значений 0,66-1,51 обеспечивает получение высоковольтной варисторной керамики с плотностью тока утечки на уровне 0,1-0,2 мкА/см2 и менее при высоких значениях напряжения пробоя и коэффициента нелинейности.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в понижении плотности тока утечки варисторной керамики при сохранении высоких значений напряжения пробоя и коэффициента нелинейности.

Особенности и преимущества заявляемого изобретения могут быть пояснены нижеследующими Примерами 1-8.

В Примерах керамику согласно изобретению получают следующим образом. Вначале осуществляют синтез нанодисперсного керамического порошка методом сжигания с использованием в виде топлива коммерческого сахара. В качестве исходных компонентов берут порошкообразные гидратированные нитраты металлов: Zn(NO3)2⋅6H2O, Bi(NO3)3⋅5H2O, Al(NO3)3⋅9H2O, Co(NO3)2⋅6H2O, Ni(NO3)2⋅6H2O и виннокислый раствор сурьмы.

Исходные компоненты в стехиометрическом количестве смешивают с коммерческим сахаром, засыпают в стеклянный термостойкий стакан, помещают его в предварительно нагретую до 500°С муфельную печь, выдерживают в течение 5-10 минут, извлекают из печи и охлаждают до комнатной температуры. Продукт термообработки (сжигания) измельчают с помощью стержневого миксера и прокаливают в муфельной печи при температуре 700°С в течение 1 часа. Синтезированный керамический порошок таблетируют, таблетки спекают при 975°С с изотермической выдержкой в течение 2,5 часов. Полученная варисторная керамика имеет состав, мас. %: ZnO 77,5-82,5, Bi2O3 4,66-6,56, Sb2O3 2,05-2,95, Al2O3 4,08-5,83, Со2О3 3,32-4,37, NiO 1,92-3,48, при этом оксиды сурьмы и никеля соотносятся как 0,66-1,51.

Для определения варисторных свойств керамики на торцевые поверхности керамических таблеток наносят пленочные электроды с использованием серебряной пасты.

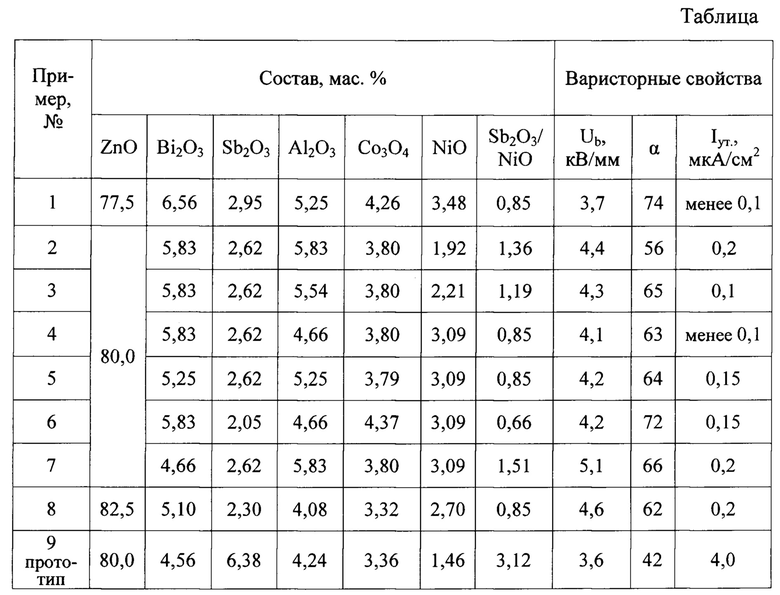

Состав и свойства варисторной керамики, полученной согласно Примерам 1-8 осуществления изобретения и согласно Примеру 9 по прототипу, представлены в Таблице.

Из представленных в Таблице данных следует, что получаемая высоковольтная варисторная керамика на основе оксида цинка имеет по сравнению с прототипом более высокое напряжение пробоя, повышенный коэффициент нелинейности и значительно меньшую величину плотности тока утечки. Так, напряжение пробоя составляет 3,7-5,1 кВ/мм, коэффициент нелинейности 56-74, плотность тока утечки 0,1-0,2 мкА/см2 и менее. Получаемая керамика перспективна для производства варисторов с высокой стабильностью рабочих характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оксидно-цинковая варисторная керамика | 2016 |

|

RU2612423C1 |

| ОКСИДНО-ЦИНКОВАЯ ВАРИСТОРНАЯ КЕРАМИКА | 2014 |

|

RU2568444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ЦИНКОВЫХ ВАРИСТОРОВ | 2024 |

|

RU2835819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИСТОРНОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДА ЦИНКА | 2014 |

|

RU2564430C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВАРИСТОРОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2012 |

|

RU2514085C2 |

| МАТЕРИАЛ ДЛЯ ВАРИСТОРА ВЫСОКОЙ НАПРЯЖЕННОСТИ ПОЛЯ | 2010 |

|

RU2570656C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛООКСИДНЫХ НЕЛИНЕЙНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2039384C1 |

| ВАРИСТОР С ЗАЩИТНЫМ И ИЗОЛИРУЮЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2278434C1 |

| КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРИЧЕСКОГО РЕЗИСТИВНОГО ЭЛЕМЕНТА, ЭЛЕКТРИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120146C1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

Изобретение относится к способам получения варисторной керамики и может быть использовано в электроэнергетике при изготовлении высоковольтных варисторов, являющихся основным элементом нелинейных ограничителей перенапряжения. Высоковольтная оксидно-цинковая варисторная керамика содержит оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля в следующем количественном соотношении, мас. %: ZnO 77,5-82,5, Bi2O3 4,66-6,56, Sb2O3 2,05-2,95, Al2O3 4,08-5,83, Со2О3 3,32-4,37, NiO 1,92-3,48. Оксиды сурьмы и никеля соотносятся как 0,66-1,51. Технический результат изобретения – понижение плотности тока утечки варисторной керамики при обеспечении высоких значений напряжения пробоя и коэффициента нелинейности. Получаемая варисторная керамика имеет напряжение пробоя 3,7-5,1 кВ/мм, коэффициент нелинейности 56-74, плотность тока утечки 0,1-0,2 мкА/см2 и менее. 9 пр., 1 табл.

Высоковольтная оксидно-цинковая варисторная керамика, включающая оксиды цинка, висмута, сурьмы, алюминия, кобальта и никеля, отличающаяся тем, что керамика содержит оксидные компоненты в следующем количественном соотношении, мас. %: ZnO 77,5-82,5, Bi2O3 4,66-6,56, Sb2O3 2,05-2,95, Al2O3 4,08-5,83, Со2О3 3,32-4,37, NiO 1,92-3,48, при этом оксиды сурьмы и никеля соотносятся как 0,66-1,51.

| ОКСИДНО-ЦИНКОВАЯ ВАРИСТОРНАЯ КЕРАМИКА | 2014 |

|

RU2568444C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВАРИСТОРОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2012 |

|

RU2514085C2 |

| Оксидно-цинковая варисторная керамика | 2016 |

|

RU2612423C1 |

| CN 102020463 B, 12.06.2013 | |||

| EP 761622 B1, 24.01.2001. | |||

Авторы

Даты

2020-01-31—Публикация

2019-04-26—Подача