Изобретение относится к области физики и может быть использовано для исследования и/или анализа материалов путем определения их физических или химических свойств.

Известен способ определения обрабатываемости давлением конструкционных сталей в холодном состоянии по величине твердости [1]. Сущность известного технического решения заключается в определении твердости стальных заготовок по методу Бринелля перед их холодной пластической деформацией. При твердости 120÷210 НВ стальные заготовки рекомендуется деформировать в холодном состоянии.

Недостаток [1] в том, что способ дает малодостоверную информацию, так как при одних и тех же значениях твердости сталь имеет различные показатели по обрабатываемости давлением при комнатной температуре. Недостаток существенно ограничивает область применения способа.

Известен способ оценки технологичности конструкционной стали для холодного выдавливания и высадки [2], который включает регламентирование в стали химических элементов и механических свойств, осадку контрольного образца до 1/2, 1/3 или 1/4 его первоначальной высоты и определяет требования по макро- и микроструктуре. В структуре стали не должно быть грубопластинчатого перлита, зерно феррита должно соответствовать 5-7 баллу, а также нормируется величина обезуглероженного слоя, размер аустенитного зерна и количество зернистого перлита. О технологичности стали судят по качеству поверхности осажденных образцов, на которых не должно быть надрывов и трещин. Под термином «технологичность» понимают способность материала легко поддаваться функционально ориентированной обработке при минимальных материальных и энергетических затратах с получением необходимой геометрической формы изделий и заданного комплекса - потребительских свойств. Технологичность стали зависит от структуры сплава и его свойств: твердости, прочности, пластичности, размера зерна и цементитных глобулей, соотношения структурных составляющих и других показателей. Для каждого вида обработки металла перечень таких показателей сугубо индивидуален.

Недостатком [2] является то, что способ не позволяет судить о технологичности к пластическому деформированию в холодном состоянии стали, в которой зачастую присутствует структурная микронеоднородность и другие ликвационные проявления, наследуемые от технологий металлургического производства.

Наиболее близким к заявленному техническому решению - прототипом - является способ оценки технологичности стали для холодной объемной штамповки по ее механическим и структурным характеристикам [3], сущность которого заключается в количественном определении показателей свойств материала: твердости, предела прочности, относительного сужения, размера зерен, балла ферритной полосчатости, микротвердости феррита, соотношения перлита зернистого к перлиту пластинчатому и размеру цементитных глобулей. При этом известно, что высокая технологическая деформируемость заготовок из стали 40Х и 12ХН3А достигается при твердости 143-164 НВ и 139-156 НВ соответственно, пределе прочности 580-630 МПа и 480-520 МПА, относительном сужении 66-69% и 70-75%, а также при размере зерна 0,01-0,02 мм и 0,02-0,06 мм соответственно. Кроме того, для штамповки оптимальна микротвердость феррита 146-201HV, например - в стали 12ХН3А, а соотношение перлита зернистого к перлиту пластинчатому в стали 40Х должно находиться в пределах от 70/30 до 100/0.

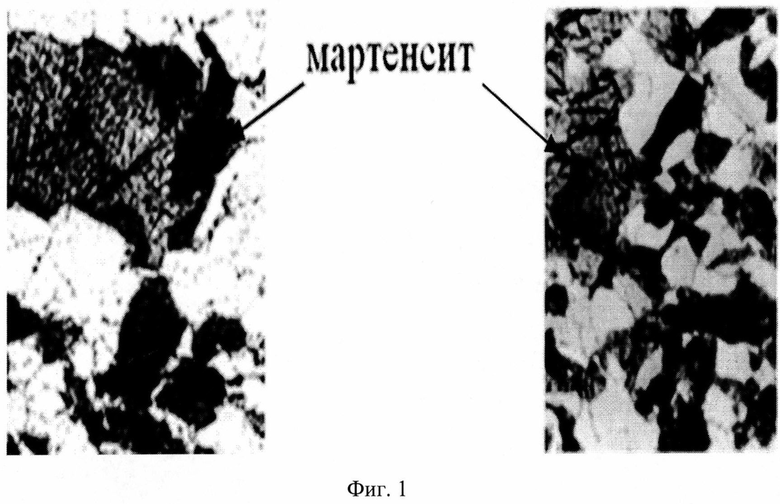

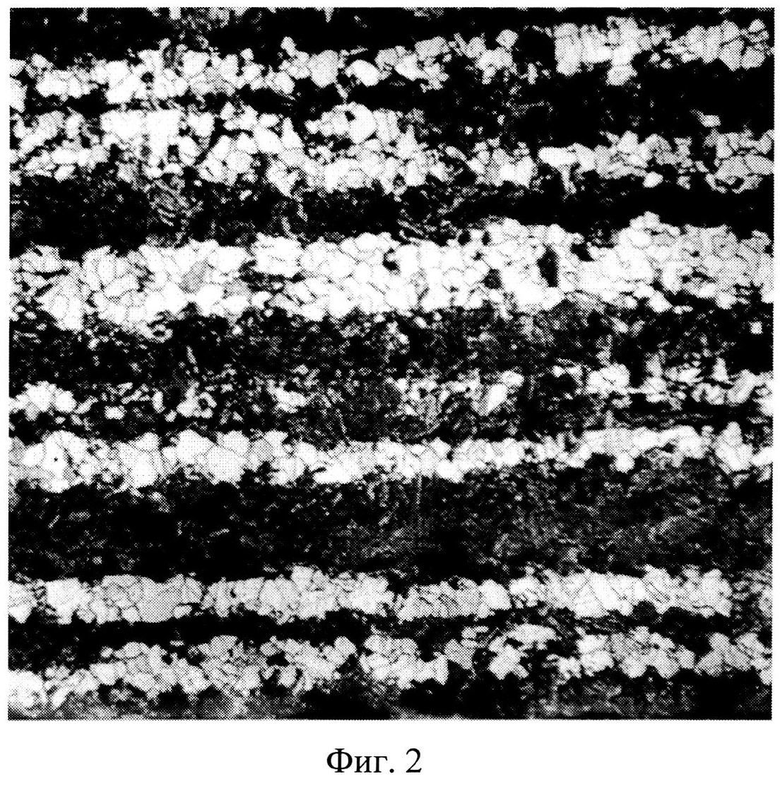

При высокой информативности по технологичности стали для холодной пластической деформации способ [3] не позволяет спрогнозировать технологичность стали к пластическому деформированию в холодном состоянии вследствие неизбежного присутствия в ней макро- и микронеоднородностей, наследуемых от металлургического производства, и, в первую очередь, таких, как «островная» (Фиг. 1) и «строчечная» (Фиг. 2) структурные неоднородности.

Целью заявляемого изобретения является получение достоверной информации о пригодности стали для холодной пластической деформации.

Сущность заявленного технического решения заключается в том, что способ определения пригодности стали для холодной пластической деформации по механическим и структурным характеристикам характеризуется тем, что дополнительно определяют величину микротвердости перлита, при микротвердости менее 240 HV и не превышающей 50 HV разности значений по микротвердости между перлитом и ферритом принимают решение о пригодности стали для обработки путем холодной пластической деформации.

Цели достигают тем, что для выявления пригодности стали по механическим и структурным характеристикам для холодной пластической деформации дополнительно определяют величину микротвердости перлита, при микротвердости менее 240 HV и не превышающей 50 HV разности значений по микротвердости между перлитом и ферритом принимают решение о пригодности стали для обработки путем холодной пластической деформации.

Заявленное техническое решение поясняется следующими материалами.

На Фиг. 1 представлено присутствие в отожженной стали 20ХГНМТА зерен недиффузионного распада аустенита.

На Фиг. 2 представлена структурная полосчатость (балл 5 шкала 3Б ГОСТ 5640-68) в стали 20ХГНМТА.

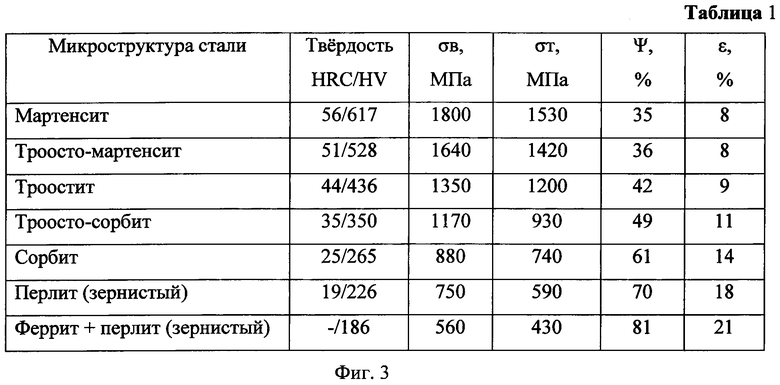

На Фиг. 3 приведена Таблица 1, в которой представлены свойства стали 40Х с различными структурными состояниями.

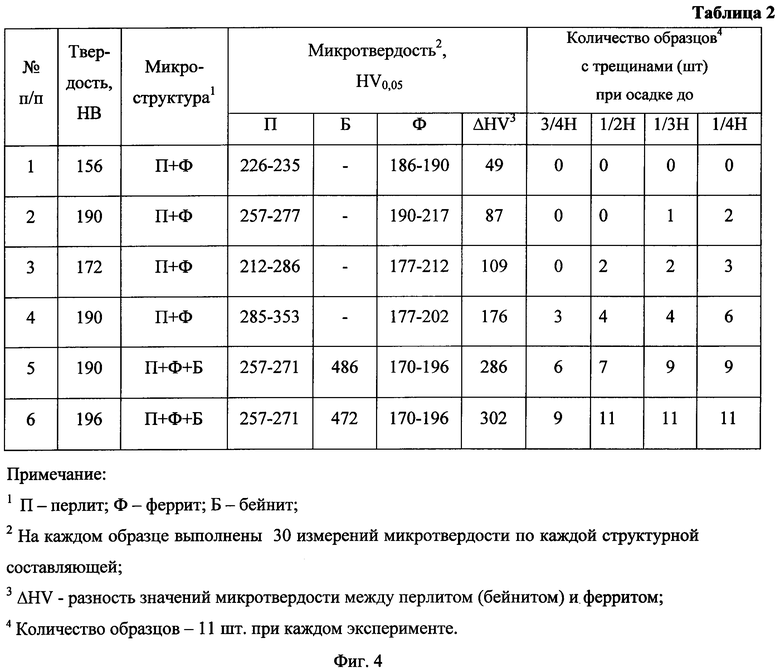

На Фиг. 4 приведена Таблица 2, в которой представлены технологические и физико-механические свойства стали 20ХГНМТА.

Заявляемый способ осуществляют, например, следующим путем. Берут образец исследуемого металла. Образец очищают и протравливают в 4%-ном растворе азотной кислоты в спирте. Затем выявляют и анализируют микроструктуру стали, например, на металлографическом микроскопе типа «Неофот - 21» при увеличении 100*-400*. Используя микротвердомер, например, типа «Дюримет», определяют микротвердость каждой структурной составляющей при нагрузке 0,05Н (50 гс). Для достоверности результата выполняют не менее 10 замеров микротвердости по каждой структурной составляющей с последующим определением ее среднего значения.

В Таблице 2 приведены структура и свойства стали 20ХГНМТА после изотермического отжига и ее технологичность при деформировании в холодном состоянии. В качестве критерия технологичности принята способность стали деформироваться без образования трещин при осадке до 3/4Н (на 25%), 1/2Н (на 50%), 1/3Н (на 66%) и 1/4Н (на 75%) от первоначальной высоты (Н) контрольного образца. Для испытания используют образцы ⌀45×100 мм.

Выявление трещин на образцах после осадки проводят магнитолюминесцентным методом, например, на установке HV-700 фирмы «Karl Deutsch» (Германия).

Деформируемость сплава в холодном состоянии, его способность претерпевать пластическое формоизменение без разрушения зависит от многих факторов: качества поверхности заготовки, химического состава, структуры, механических свойств и технологических параметров процесса деформирования. Материал для холодной штамповки, например сталь, должен обладать высокой пластичностью, иметь равномерные механические свойства и химический состав по всему объему заготовки и не иметь поверхностных и внутренних дефектов, например трещин, плен, раковин, расслоений, флокенов, шлаковых включений и т.д.

ГОСТ 10702-78 по сталям для холодного деформирования регламентирует механические свойства материала, включая его твердость. Оптимальная твердость материала для холодной штамповки лежит в интервале 120-210 НВ с пределом прочности (σв) не более 690 МПа и относительным сужением (ψ) не менее 40%.

Важным звеном при создании технологий холодной пластической деформации деталей является структурный подход при выборе и подготовки стали. Прокат из конструкционных сталей в состоянии поставки обычно имеет феррито-перлитную структуру с присутствием пластинчатого перлита, наличие которого снижает показатели пластичности - относительное сужение (ψ) и относительное удлинение (ε). Кроме того, пластинки цементита в перлите, как и включения цементита, препятствующие пластическому течению металла при комнатной температуре, являются концентраторами напряжений и местами зарождения трещин. Из двух видов перлита предпочтение отдается перлиту с зернистым строением цементита, так как он по отношению к пластинчатому имеет меньшую прочность и более высокие пластические свойства. Твердость зернистого перлита находится в пределах 160-180 НВ, а пластинчатого - в пределах 180-230 НВ.

В стальном прокате зачастую присутствуют ликвационные проявления, в частности в стали 20ХГНМТА выявлены зерна недиффузионного распада аустенита - «островная» структурная неоднородность. Причиной такой микроструктурной неоднородности является неравномерное распределение химических элементов в различных структурных составляющих, что связано с дендритной ликвацией на этапе кристаллизации стали (Фиг. 1).

На Фиг. 2 показана структурная полосчатость (строчечность) (балл 5 шкала 3Б ГОСТ 5640-68), которая наблюдалась в другой плавке стали 20ХГНМТА. Одной из причин проявления ферритных и перлитных полос считают наличие в структуре стали пластичных сульфитных и оксидных включений, которые при горячей пластической деформации вытягиваются вдоль направления прокатки. Это явление способствует обогащению марганцем центральных участков сдеформированных аустенитных зерен, которые затем вырастают по механизму вторичной рекристаллизации в интервале 1050-750°C. При последующем охлаждении распад деформированного аустенита, обогащенного марганцем, происходит зарождением на его границах феррита с оттеснением углерода вглубь зерна, в которых и протекает превращение в перлит, наблюдаемый в виде полос в микроструктуре.

Для повышения пластических свойств стали, предназначенной для изготовления деталей сложной формы и при одновременно большой степени деформации при комнатной температуре, она должна иметь структуру зернистого перлита, содержание которого должно быть не менее 80% [4]. Но даже после длительного сфероидизированного отжига в структуре конструкционных сталей зачастую встречаются участки со следами пластинчатого перлита, а в отдельных случаях присутствуют зерна бейнита или мартенсита (фиг. 1) и наблюдается феррито-перлитная полосчатость (Фиг. 2). Такие структурные проявления в стали вызывают неоднородность свойств по сечению заготовки и снижают технологическую пластичность.

В Таблице 1 представлены результаты по твердости стали 40Х и микротвердости ее отдельных структурных составляющих, а также связь микроструктуры сплава с показателями прочности и пластичности. Видно, что рекомендуемый уровень относительного сужения (≥70%), необходимый металлу при изготовлении изделий сложной геометрической формы методом холодной объемной штамповки, достигается сталью со структурой зернистого перлита или со структурой феррито-перлитного строения. Гетерогенное структурное состояние стали, при котором одновременно присутствуют составляющие с высокой (мартенсит, бейнит, тростит) и низкой (перлит, феррит) микротвердостью, является причиной низкой технологической деформируемости стальных заготовок. Эффективность выполнения технологии холодной объемной штамповки требует высокой степени однородности структуры сплава, о которой можно судить по разности значений микротвердости между отдельными структурными составляющими.

Чем выше величина этой разности, тем выше структурная неоднородность стали и тем выше вероятность образования дефектов в изделиях изготавливаемых методом холодной пластической деформации. Дополнительно следует отметить, что в случае высокой однородности структурного состояния сплава твердость не должна превышать 210НВ, что полностью исключает чисто мартенситную или другую структуру стали с высокой твердостью.

Установлено, что высокой технологичностью обладает сталь с феррито-перлитной структурой и имеющая микротвердость перлита не более 235HV, феррита - не более 190 HV при разности значений между ними менее 50 HV (п. 1 табл. 2). Увеличение микротвердости структурных составляющих и увеличение разности их значений снижает показатели свойств. Причем чем выше эти значения, тем ниже технологическая деформируемость стали. При разности по микротвердости между структурными составляющими от 176 HV и более сталь 20ХГНМТА не подлежит деформированию в холодном состоянии. Об этом свидетельствует наличие трещин на образцах после осадки на 25% и более (пп. 4-6 табл. 2).

Приведенные примеры осуществления предлагаемого изобретения показывают его полезность для определения пригодности стали для обработки холодной объемной штамповкой. Применение заявляемого способа анализа свойств материала способствует выявлению оптимальных материалов для изготовления промышленных изделий с наивысшим качеством.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружены средства, которым присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемый способ имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявленное техническое решение можно реализовать в промышленном производстве аналитического оборудования, в деятельности промышленных предприятий посредством использования известных стандартных технических устройств и оборудования. Это соответствует критерию «промышленная применимость», предъявляемому к изобретениям.

Источники информации

1. Контроль качества термической обработки стальных полуфабрикатов и деталей: Справочник / Под общ. ред. В.Д. Кальнера. - М.: Машиностроение, 1984. - С. 132-133.

2. ГОСТ 10702-78. Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. - М.: Изд-во стандартов, 1993. - 16 с.

3. Ковка и штамповка: Справочник. В 4-х т. / Ред. совет: Е.И. Семенов и др. - Т. 3, - Холодная объемная штамповка / Под ред. Г.А. Навроцкого. - М.: Машиностроение, 1987. - С. 156, Табл. 1.

4. Ильин С.И. Технология термической обработки сталей. Учебное пособие / С.И. Ильин, Ю.Д. Корягин. - Челябинск: Издательский центр ЮУрГУ, 2006. - 61 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЗАГОТОВОК | 2012 |

|

RU2532874C2 |

| Способ термической обработки заготовок | 1981 |

|

SU988881A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ (ВАРИАНТЫ) | 2024 |

|

RU2835873C1 |

| Способ производства горячекатаного проката из инструментальной стали | 2020 |

|

RU2758716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ХОЛОДНУЮ ОБЪЕМНУЮ ШТАМПОВКУ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2530603C1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ ВЫСОКОПЛАСТИЧНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2330891C2 |

Изобретение относится к области физики и может быть использовано для исследования и/или анализа материалов путем определения их физических или химических свойств. Определение осуществляют по механическим и структурным характеристикам. При этом дополнительно определяют величину микротвердости перлита и при микротвердости менее 240 HV и не превышающей 50 HV разности значений по микротвердости между перлитом и ферритом принимают решение о пригодности стали для обработки путем холодной пластической деформации. Достигается повышение информативности и надежности определения. 4 ил.

Способ определения пригодности стали для холодной пластической деформации по механическим и структурным характеристикам, отличающийся тем, что дополнительно определяют величину микротвердости перлита, при микротвердости менее 240 HV и не превышающей 50 HV разности значений по микротвердости между перлитом и ферритом принимают решение о пригодности стали для обработки путем холодной пластической деформации.

| НАВРОЦКИЙ Г.А | |||

| Ковка и штамповка: Справочник, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Холодная объемная штамповка, М, Машиностроение, 1987, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ косвенного определенияОТНОСиТЕльНОй ОбРАбАТыВАЕМОСТиСТАлЕй пЕРлиТНОгО и фЕРРиТНОгОКлАССОВ | 1979 |

|

SU834455A1 |

| Способ косвенного определения относительной обрабатываемости сталей перлитного и ферритного классов | 1974 |

|

SU518688A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СООТНОШЕНИЯ ФАЗ В СТАЛИ | 2011 |

|

RU2467307C1 |

| СПОСОБ ОЦЕНКИ ПОТЕРИ ПЛАСТИЧНОСТИ ПО ИЗМЕНЕНИЮ МИКРОТВЕРДОСТИ КОНСТРУКЦИОННОЙ СТАЛИ | 2008 |

|

RU2382351C2 |

| RU 2073230 C1, 10.02.1997 | |||

| CN 104165815 A, 26.11.2014 | |||

| Насос для буровых скважин | 1925 |

|

SU2999A1 |

| Метод измерения твердости по Виккерсу | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2015-11-20—Публикация

2014-12-03—Подача