ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к термопластичным эластомерным композициям. Точнее, настоящее изобретение относится к термопластичным эластомерным композициям, содержащим соединения, которые действуют как смазывающие вещества при изготовлении пленки путем экструзии с раздувом или отливкой.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к термопластичным эластомерным композициям, которые являются особенно подходящими для использования в шинах и в других областях применения каучука в промышленности, для упрочнения или в других случаях, в которых необходимы материалы, обладающие непроницаемостью.

Не менее 10 лет назад открыли обладающую низкой проницаемостью термопластичную эластомерную композицию, подходящую для использования при изготовлении герметизирующих слоев покрышек, содержащую обладающий низкой проницаемостью термопласт, в котором диспергирован обладающий низкой проницаемостью каучук. Композиция представляет собой динамически вулканизированный расплав (ДВР), обычно образующийся в экструдере, в котором каучук в виде частиц небольшого размера диспергирован в термопласте и вулканизирован в экструдере при динамических условиях. Также известны термопластичные вулканизаты (ТПВ), содержащие каучук и термопластичную смолу, где каучук и смола образованы из обычного мономера; т.е. ТПВ, содержащий EPDM (этилен-пропилен-диеновый каучук) и сополимеры этилен-пропилен или гомополимер пропилена, или гомополимер этилена.

Получение и компаундирование ТПВ из материалов, образованных из обычных мономеров и обладающих сравнимыми значениями вязкости расплава, является хорошо известным; однако установлено, что использование методик получения и компаундирования ТПВ для получения ДВР, образованных из материалов, не содержащих обычных мономеров и обладающих отличающимися значениями вязкости расплава, приводит к затруднениями, связанным с получением необходимого обращения фазы материалов, достаточной степени вулканизации и обрабатываемости и при получении ДВР, и при получении продуктов из ДВР.

Для устранения различий вязкостей разных материалов в композиции добавляли пластификаторы, обладающие разными структурами и разной способностью проводить прививку. В случае обогащенных эластомером компаундов наличие пластификатора, привитого к термопластичной смоле способствует эффективному увеличению количества термопласта, содержащегося в расплаве, и способствует тому, что происходит обращение фазы преобладающего в расплаве компонента, т.е. эластомера, в результате чего эластомер находится в виде дискретной фазы внутри непрерывной фазы термопластичной смолы. Также исследованы и модифицированы вулканизирующие системы и способы получения, чтобы обеспечить возможность протекания в экструдере любой ранней и/или отложенной прививки разных компонентов ДВР.

Установлено, что имеющиеся в настоящее время композиции ДВР, подходящие для использования для изготовления обладающих низкой проницаемостью и высокой гибкостью пленок/листов, обладают необходимым обращением фазы, степенью вулканизации и обрабатываемостью при получении в экструдере. Однако успех обработки полученного материала ДВР с получением отлитого или экструдированного изделия также зависит от состава ДВР. Хотя для улучшения обрабатываемости изделия после формования к композиции ДВР можно добавить соединения/ингредиенты, эти добавленные ингредиенты будут оказывать влияние на обрабатываемость при формовании ДВР и на рабочие характеристики изделия. Настоящее изобретение относится термопластичным эластомерным композициям, полученным путем динамической вулканизации, где полученный ДВР обладает необходимыми характеристиками обрабатываемости при формовании, необходимой структурой композиции и улучшенной обрабатываемостью после формования и при этом не происходит существенного ухудшения необходимой степени вулканизации или обращения фазы, или происходит минимальное воздействие на эти характеристики.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, обладающей улучшенными характеристиками при изготовлении пленки по сравнению с известными ранее аналогичными композициями.

Настоящее изобретение относится к динамически вулканизированному расплаву, включающему по меньший мере один эластомер на основе изобутилена, по меньшей мере одну термопластичную смолу, вулканизирующую систему и смазывающую систему. Смазывающая система содержит органическую соль металла и жирную кислоту и обладает отношением выраженного в ЧПК (количество частей в пересчете на 100 частей каучука) количества органической соли металла к количеству жирной кислоты, составляющим от 0,75:1 до 10:1. Эластомер находится в расплаве в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы. В любом объекте настоящего изобретения смазывающая система содержится в конечном ДВР в количестве, находящемся в диапазоне от 0,75 до 9,0 ЧПК в пересчете на количество вулканизируемого эластомера, содержащегося в ДВР.

Расплав может содержать смесь термопластичных смол, где разные термопластичные смолы обладают разными относительными вязкостями, но при этом относительная вязкость смеси равна не более 3,9. Относительная вязкость термопластичной смолы, представляющей собой отдельный компонент или смесь смол, составляет не менее 2,0. Термопластичными смолами, применимыми в вариантах осуществления, могут быть сополимеры или гомополимеры.

Кроме того, в настоящем изобретении раскрыт и применим в любом варианте осуществления настоящего изобретения тот факт, что эластомером может быть галогенированный бутильный каучук или галогенированный полимер, состоящий из звеньев, образованных из изобутилена, и звеньев, образованных из алкилстирола. В любом варианте осуществления, если эластомером является галогенированный полимер, состоящий из звеньев, образованных из изобутилена и алкилстирола, то полимер содержит от 7 до 12 мас. % алкилстирола, предпочтительно пара-метилстирола. В любом варианте осуществления эластомер может содержать от 1,0 до 1,5 мол. % галогена; галогеном может быть бром или хлор.

Настоящее изобретение также относится к полученной с раздувом пленке или к полученному экструзией с отливкой листу, изготовленным из содержащего смазывающее вещество ДВР. Изготовленная из ДВР пленка обладает улучшенным внешним видом и в меньшей степени подвержена гелеобразованию, чем пленки, изготовленные из ДВР, не содержащего смазывающую систему, предлагаемую в настоящем изобретении.

В настоящем изобретении раскрыты способы получения ДВР, в которых нарушение вулканизации эластомера с помощью вулканизирующей системы сведено к минимуму с помощью композиции, способа и/или временного режима добавления смазывающей системы в ДВР. Смазывающую систему можно добавить в смеситель или экструдер, в котором получают ДВР, одновременно с вулканизирующей системой, после того, как вулканизация эластомера началась, или после того, как вулканизация эластомера произошла до существенной степени завершения, определенной, как 90% от конечной степени вулканизации, которая определяется профилем вулканизации эластомера и вулканизирующей системой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

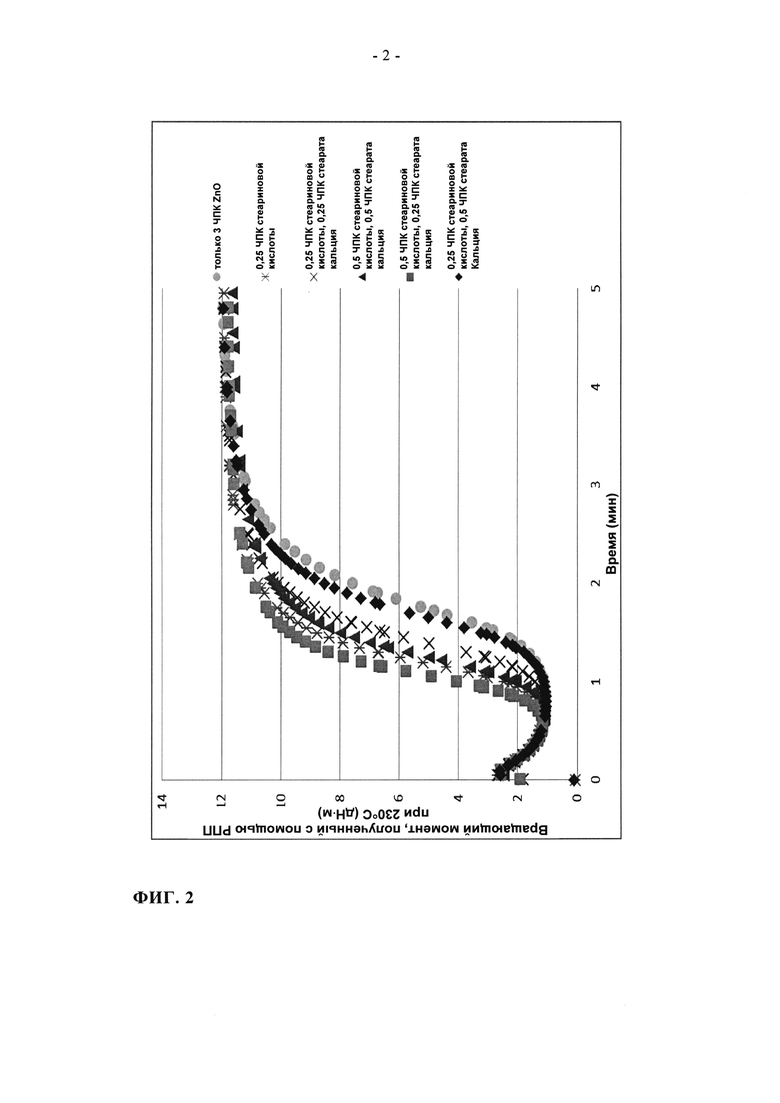

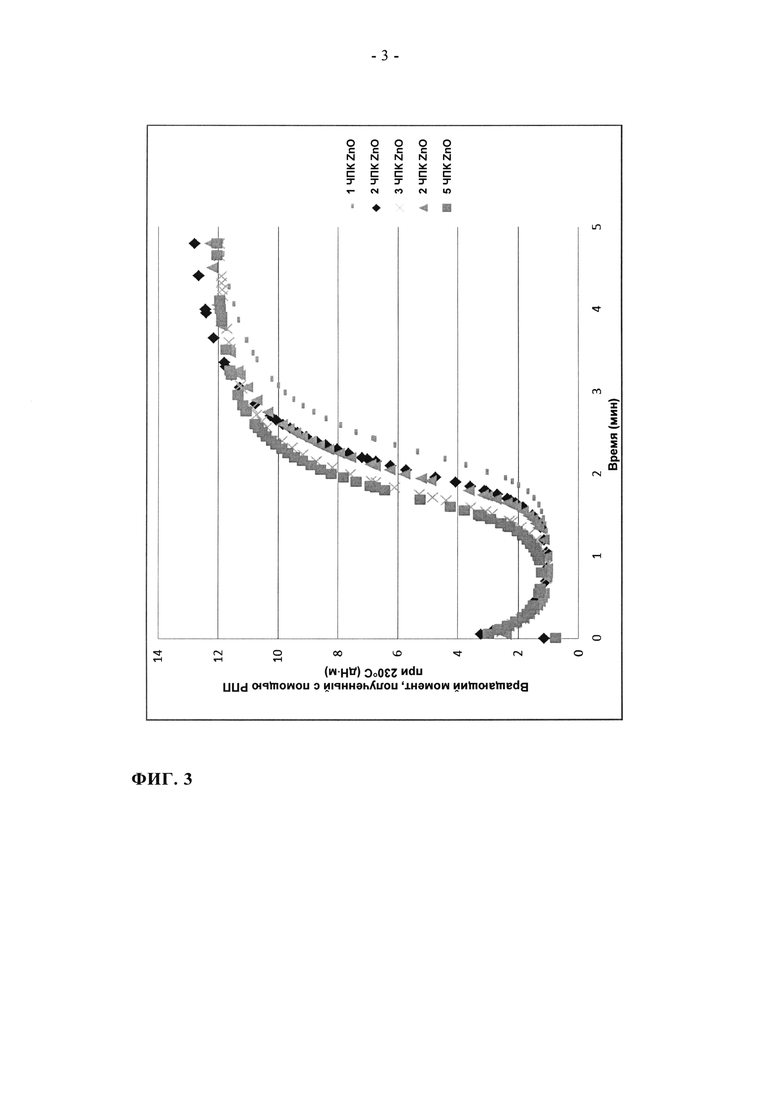

Настоящее изобретение будет описано в качестве примера и со ссылкой на прилагаемые чертежи, фиг. 1-3, на которых представлены полученные с помощью РПП (реометр с подвижным пуансоном) зависимости вращающего момента от времени, т.е. профили вулканизации, для эластомеров с использованием разных количеств вулканизатора и разных добавок.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к термопластичной эластомерной композиции, которая включает эластомер, содержащийся в композиции в виде отдельных доменов, находящихся в матрице термопластичной смолы, что обеспечивает необходимую морфологию ДВР и обеспечивает необходимую обрабатываемость после формования ДВР, композиция содержит набор смазывающих веществ, состоящий из конкретных материалов, и обладает определенным отношений количеств смазывающих веществ.

Композиция ДВР в основном не содержит сульфонамиды, где "в основном не содержит" определено, как содержание сульфонамида, равное менее 100 мас. част./млн. Композиция также в основном не содержит летучие пластификаторы, такие как бензилбутилсульфонамид, ББСА.

Ниже описаны различные конкретные варианты осуществления, модификации и примеры осуществления настоящего изобретения, включая предпочтительные варианты осуществления и определения, которые использованы в настоящем изобретении для разъяснения заявленного изобретения. Хотя тщательно описаны иллюстративные варианты осуществления, следует понимать, что очевидны разные другие модификации и специалист в данной области техники легко может их осуществить без отклонения от сущности и объема настоящего изобретения. При определении нарушений прав объем "настоящего изобретения" определяется любым одним или большим количеством пунктов прилагаемой формулы изобретения, включая их эквиваленты и элементы или ограничения, которые эквивалентны указанным.

Определения

Определения, использующиеся в описании настоящего изобретения, приведены ниже.

Полимер можно использовать для обозначения гомополимеров, сополимеров, интерполимеров, тройных сополимеров и т.п. Аналогичным образом, сополимер может означать полимер, содержащий по меньшей мере два мономера, необязательно с другими мономерами. Если полимер указан, как содержащий мономер, то мономер содержится в полимере в полимеризованной форме мономера или в форме производного мономера (т.е. мономерного звена). Однако для удобства обозначения выражение "содержащий (соответствующий) мономер" и т.п. используют в качестве краткой формы. Аналогичным образом, если компоненты катализатора описаны, как содержащие нейтральные стабильные формы компонентов, специалист с общей подготовкой в данной области техники должен понимать, что ионная форма компонента является формой, которая взаимодействует с мономерами с образованием полимеров.

Эластомер означает любой полимер или композицию полимеров, согласующуюся с определением, приведенным в стандарте ASTM D1566: "материал, который способен возвращаться в исходное состояние после значительных деформаций и может быть модифицирован или уже модифицирован с переходом в состояние, в котором он в основном нерастворим, если он вулканизирован (но может набухать), в растворителе". Эластомеры также часто называют каучуками; термин эластомер и термин каучук можно использовать в настоящем изобретении взаимозаменяемым образом.

Термин "ЧПК" означает количество частей в пересчете на 100 частей каучука или "части", и является мерой, обычной в данной области техники, причем содержания компонентов композиции определяют в пересчете на полное содержание всех эластомерных компонентов. Полное количество ЧПК или частей для всех компонентов каучука, независимо от того, содержатся ли в данной рецептуре 1, 2, 3 или большее количество различных компонентов каучука, всегда определяется, как 100 ЧПК. В некоторых случаях компоненты каучука, содержание которых составляет 100 ЧПК, могут быть ограничены только каучуком, предназначенным для последующей сшивки, происходящей во время последующей обработки композиции. Содержание всех других компонентов определяют в пересчете на 100 частей каучука и выражают в ЧПК. Таким образом легко сопоставить, например, содержания вулканизирующих средств или наполнителя и т.п. в разных композициях, содержащих одинаковое относительное количество каучука без необходимости пересчитывать выраженное в процентах содержание каждого компонента после изменения содержания только одного или большего количества компонентов.

Изоолефин означает любой олефиновый мономер, содержащий по меньшей мере один атом углерода, у которого имеются два заместителя. Мультиолефин означает любой мономер, содержащий две или большее количество двойных связей. В предпочтительном варианте осуществления мультиолефином может быть любой мономер, содержащий две сопряженные двойные связи, такой как сопряженный диен, такой как изопрен.

Эластомер или полимер на основе изобутилена означает эластомеры или полимеры, содержащие по меньшей мере 70 мол. % повторяющихся звеньев, образованных из изобутилена.

Эластомер

Эластомерные композиции, применимые в настоящем изобретении, включают эластомеры, образованные из смеси мономеров, эта смесь содержит по меньшей мере (1) С4-С7-изоолефиновый мономерный компонент и (2) полимеризующийся компонент. Изоолефин содержится в количестве, находящемся в диапазоне от 70 до 99,5 мас. % в пересчете на полное содержание мономеров, в любом варианте осуществления или от 85 до 99,5 мас. % в любом варианте осуществления. Полимеризующийся компонент, образованный из мультиолефина или стирола полимеризующийся компонент содержится в количестве, находящемся в диапазоне от 30 до примерно 0,5 мас. %, в любом варианте осуществления или от 15 до 0,5 мас. % в любом варианте осуществления, или от 12 до 5 мас. %, или от 8 до 0,5 мас. % в любом варианте осуществления.

Изоолефиновый мономер представляет собой соединение С4-С7, неограничивающими примерами которого изобутилен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, гексен и 4-метил-1-пентен. Образованный из стирола полимеризующийся компонент может представлять собой стирол, алкилстирол, или дихлорстирол, или другие образованные из стирола звенья, подходящие для гомополимеризации или сополимеризации с получением бутильных каучуков. Полимеры, полученные из указанных изоолефиновых мономеров, мультиолефиновых мономеров и/или образованных из стирола звеньев называются бутильными каучуками или каучуками бутильного типа.

Предпочтительные эластомеры, применимые при практическом осуществлении настоящего изобретения, включают сополимеры на основе изобутилена. Как определено выше, эластомер или полимер на основе изобутилена означает эластомер или полимер, содержащий по меньшей мере 70 мол. % повторяющихся звеньев, образованных из изобутилена, и по меньшей мере один другой тип полимеризующихся звеньев. Сополимер на основе изобутилена может быть или не быть галогенированным и содержать от 0,5 до 2,0 мол. % галогена.

В любом варианте осуществления настоящего изобретения эластомер может представлять собой эластомер типа бутильного каучука или типа бутильного каучука, обладающего разветвленной цепью, предпочтительными являются галогенированные модификации этих эластомеров. Применимыми эластомерами являются ненасыщенные бутильные каучуки, такие как сополимеры олефинов или изоолефинов и мультиолефинов. Неограничивающими примерами ненасыщенных эластомеров, применимых в способе и композиции, предлагаемых в настоящем изобретении, являются бутильный каучук, сополимер изобутилена с изопреном, сополимер стирола с бутадиеном, натуральный каучук, звездообразно разветвленный сополимер изобутилена с изопреном, тройные сополимеры изобутилен-изопрен-алкилстирол и их смеси. Эластомеры, применимые в настоящем изобретении, можно получить по любой подходящей методике, известной в данной области техники, и при этом настоящее изобретение не ограничивается конкретным способом получения эластомера. Бутильный каучук получают по реакции изобутилена с составляющем от 0,5 до 8 мас. % количеством изопрена, или по реакции изобутилена с составляющем от 0,5 до 5,0 мас. % количеством изопрена; остальной выраженной в мас. % частью полимера является изобутилен. Эластомеры, применимые в настоящем изобретении, можно получить по любой подходящей методике, известной в данной области техники, и настоящее изобретение не ограничивается методикой получения эластомера.

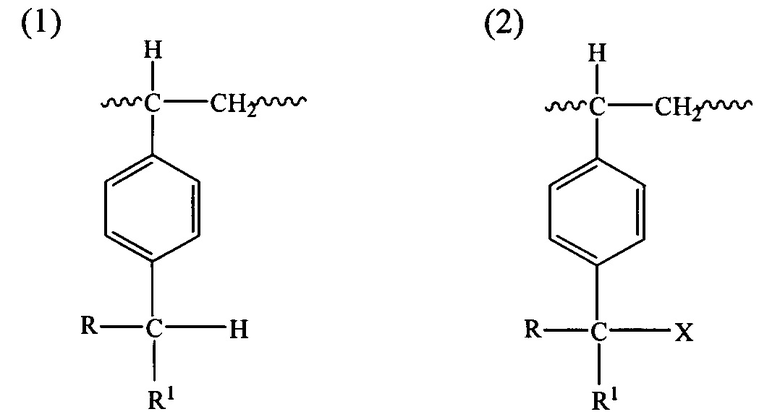

Эластомеры, применимые в настоящем изобретении, включают статистические сополимеры, образованные из С4-С7-изоолефина и алкилстирольного сомономера. Изоолефин может быть выбран из любых приведенных выше С4-С7-изоолефиновых мономеров и предпочтительно, если им является изомоноолефин, и в любом варианте осуществления им может являться изобутилен. Образованные из алкилстирол звенья содержатся в количестве, составляющем от 5 до 15 мас. % или от 7 до 12 мас. % в пересчете на полную массу полимера, остальные звенья образованы из С4-С7-изоолефина. Статистический сополимер может необязательно включать функционализированные интерполимеры. Функционализированные интерполимеры содержат по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях; замещающей группой может являться бензильный галоген или другая функциональная группа. Алкилстирольным сомономером может являться пара-метилстирол, содержащий не менее 80%, альтернативно не менее 90 мас. % пара-изомера. Статистический сополимер может необязательно включать функционализированные интерполимеры. Функционализированные интерполимеры содержат по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях; замещающей группой может являться бензильный галоген или какая-либо другая функциональная группа. Алкилстирольным сомономером может являться пара-метилстирол, содержащий не менее 80%, альтернативно, не менее 90 мас. % пара-изомера. Статистический сомономер может необязательно включать функционализированные интерполимеры, в которых по меньшей мере один или большее количество замещающих алкильных групп, содержащихся в стирольных мономерных звеньях, содержат бензильный галоген или какую-либо другую функциональную группу. Типичные материалы любого варианта осуществления можно охарактеризовать, как полимеры, содержащие указанные ниже образованные из алкилстирола мономерные звенья, статистически распределенные вдоль полимерной цепи:

где R и R1 независимо обозначают водород, низший алкил, такой как С1-С7-алкил и первичные или вторичные алкилгалогениды, и X обозначает функциональную группу, такую как галоген, карбоксигруппа или сложноэфирная группа. В одном варианте осуществления R и R1 оба обозначают водород. До 60 мол. % пара-замещенного стирола, содержащегося в структуре статистического полимера, может представлять собой указанную выше функционализированную структуру (2) в любом варианте осуществления. Альтернативно, в любом варианте осуществления от 0,1 до 5 мол. % или от 0,2 до 3 мол. % содержащегося пара-замещенного стирола может представлять собой указанную выше функционализированную структуру (2).

Функциональная группа X может представлять собой галоген или какую-либо другую функциональную группу, которую можно ввести путем нуклеофильного замещения любого бензильного галогена другими группами, такими как карбоксигруппы, соли карбоксигрупп, сложноэфирные группы, амидные и имидные группы; гидроксигруппы; алкоксигруппы; феноксигруппы;

тиогруппы; простые тиоэфирные группы; ксантатные группы; цианидные группы; цианогруппы; аминогруппы и их смеси. Функциональные группы выбраны так, чтобы, когда полимерные компоненты ДВР смешивают при высоких температурах, они могли взаимодействовать с функциональными группами, содержащимися в матричном полимере ДВР, или образовывать с ними полярные связи, например, с карбоксигруппой, аминогруппой или гидроксигруппой. В патенте US №5162445 подробнее описаны эти функционализированные изоолефиновые сополимеры, методики их получения, методики введения функциональных групп и вулканизации.

Бромированные сополимеры изобутилена с п-метилстиролом, "BIMSM", применимые в настоящем изобретении, обычно содержат от 0,1 до 5 мол. % бромметилстирольных групп в пересчете на полное содержание звеньев, образованных из мономеров, в сополимере. Подходящие полимеры BIMSM содержат бромметильные группы в количестве, составляющем от 0,5 до 3,0 мол. % или от 0,3 до 2,8 мол. %, или от 0,4 до 2,5 мол. %, или от 0,5 до 2,0 мол .%, или от 1,0 до 2,0 мол. %, или от 1,0 до 1,5 мол. %. В другом представлении типичные полимеры BIMSM, применимые в настоящем изобретении, содержат от 0,2 до 10 мас. % брома в пересчете на массу полимера или от 0,4 до 6 мас. % брома, или от 0,6 до 5,6 мас. % брома. Применимые полимеры BIMSM могут в основном не содержать галогена в кольце или галогена в основной цепи полимера.

Термопластичная смола

Для задач настоящего изобретения термопласт (альтернативно называющийся термопластичной смолой) означает термопластичный полимер, сополимер или их смесь, обладающую модулем Юнга, равным более 200 МПа при 23°С. Смола должна обладать температурой плавления, равной от примерно 170°С до примерно 260°С, предпочтительно менее 260°С, и наиболее предпочтительно менее, чем примерно 240°С. В обычном определении термопласт означает синтетическую смолу, которая размягчается при нагревании и восстанавливает свои исходные характеристики при охлаждении.

Такие термопластичные смолы можно использовать по отдельности или в комбинации и они обычно содержат азот, кислород, галоген, серу или другие группы, способные взаимодействовать с ароматическими функциональными группами, такие как галогенидные или кислотные группы. Подходящие термопластичные смолы включают смолы, выбранные из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксидные смолы (ПФО), полифениленсульфидные смолы (ПФС), полистирольные, стирол-акрилонитрильные смолы (САН), смолы, содержащие сополимер стирол-малеиновый ангидрид (СМА), смолы, содержащие ароматические поликетоны (ПЭЭК (простой полиэфирэфиркетон), PED и ПЭКК (простой полиэфиркетонкетон)), и смолы, содержащие сополимеры этилена (ЭВА (этилена с винилацетатом) или EVOH (этилена с виниловым спиртом)), и их смеси.

Подходящие полиамиды (нейлоны) включают кристаллические или смолообразные, обладающие высокой молекулярной массой твердые полимеры, включая гомополимеры, сополимеры и тройные сополимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды можно получить путем полимеризации одного или большего количества эпсилон-лактамов, таких как капролактам, пирролидон, лауриллактам и аминоундекановый лактам, или аминокислоты, или путем конденсации двухосновных кислот и диаминов. Подходящими являются волокнообразующие и использующиеся для формования типы нейлонов. Примеры полиамидов включают поликапролактам (нейлон-6), полилауролактам (нейлон-12), полигексаметилендипамид (нейлон-66), полигексаметиленазеламид (нейлон-69), полигексаметиленсебакамид (нейлон-610), полигексаметиленизофталамид (нейлон-6, IP) и продукт конденсации 11-аминоаминоундекановой кислоты (нейлон-11). Подходящими и предпочтительными также являются полиамидные сополимеры, такие как нейлон-6,66. При практическом осуществлении настоящего изобретения можно с успехом использовать имеющиеся в продаже полиамиды, причем предпочтительными являются линейные кристаллические полиамиды, обладающие температурой размягчения или температурой плавления, равной от 160 до 260°С.

Подходящие сложные полиэфиры, которые можно использовать, включают продукты реакций полимеризации одного или смеси эфиров или ангидридов алифатических или ароматических поликарбоновых кислот и одного или смеси диолов. Примеры подходящих полиэфиров включают поли(транс-1,4-циклогексилен-С2-С6-алкандикарбоксилаты), такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат); поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат; поли(С2-С4-алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат; поли(С2-С4-алкиленизофталаты), такие как полиэтиленизофталат и политетраметиленизофталат, и аналогичные материалы. Предпочтительные сложные полиэфиры образованы из ароматических дикарбоновых кислот, таких нафтеновая или фталевая кислота, и С2-С4-диолов, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры обладают температурой плавления, находящейся в диапазоне от 160 до 260°С.

Смолы поли(фениленового эфира) (ПФЭ), которые можно использовать в контексте настоящего изобретения, являются хорошо известными имеющимися в продаже материалами, полученными путем полимеризации алкилзамещенных фенолов, проводимой по методике окислительного сочетания. Они обычно представляют собой линейные аморфные полимеры, обладающие температурой стеклования, находящейся в диапазоне от 190 до 235°С.

Смолы, содержащие сополимеры этилена, применимые в настоящем изобретении, включают сополимеры этилена с ненасыщенными сложными эфирами низших карбоновых кислот, а также самими карбоновыми кислотами. В частности, можно использовать сополимеры этилена и винилацетата или алкилакрилаты, например, метилакрилат и этилакрилат. Эти сополимеры этилена обычно содержат от примерно 60 до примерно 99 мас. % этилена, предпочтительно от примерно 70 до примерно 95 мас. % этилена, более предпочтительно от примерно 75 до примерно 90 мас. % этилена. Выражение "смолы, содержащие сополимеры этилена", при использовании в настоящем изобретении обычно означает сополимеры этилена и ненасыщенных эфиров низших (С1-С4)-монокарбоновых кислот и самих кислот; например, акриловой кислоты, сложных виниловых эфиров или алкилакрилатов. Оно также означает и "ЭВА" и "EVOH", которые означают сополимеры этилен-винилацетат и их гидролизованные аналоги, этиленвиниловые спирты. Термопластичная эластомерная композиция

По меньшей мере один из любых указанных выше эластомеров смешивают с по меньшей мере одним из любых указанных выше термопластов с получением динамически вулканизированного расплава. Термин "динамическая вулканизация" при использовании в настоящем изобретении означает методику вулканизации, в которой вулканизируемый эластомер вулканизируют в присутствии термопласта при условиях высокого сдвигового усилия и повышенной температуры. В результате в вулканизируемом эластомере одновременно образуются сшивки и он предпочтительно диспергируется в виде частиц субмикронного размера "микрогеля" в термопласте. Небольшие частицы вулканизированного или частично вулканизированного эластомера обладают размером, равным не более 10 мкм. Также могут содержаться обладающий малым размером включения термопласта в частицах каучука, однако основная часть термопласта должна быть однородной.

Динамическую вулканизацию проводят путем перемешивания ингредиентов при температуре равной или выше температуры вулканизации эластомера, а также при температуре выше температуры плавления термопластичного компонента, с использованием такого оборудования, как вальцовые мельницы, смесители Banbury™, смесители непрерывного действия, месильные машины или смешивающие экструдеры, например, месильная машина "Бусс", двух- или многошнековые экструдеры. Уникальной характеристикой динамически вулканизированных композиций является следующая: несмотря на то, что эластомерный компонент может быть полностью вулканизирован, композиции можно подвергать обработке и повторной обработке по обычным методикам обработки термопластов, таким как раздувка в пленку, отливка пленки, экструзия, литье под давлением, компрессионное формование и т.п. Отходы или остатки также можно собрать и повторно обработать; специалисты в данной области техники должны понимать, что отходы обычного эластомерного термореактивного материала, содержащего только эластомерный полимер, невозможно легко повторно обработать вследствие наличия сшивок в вулканизированном полимере.

Предпочтительно, если термопластичная смола содержится в ДВР в количестве, находящемся в диапазоне от примерно 10 до 98 мас. %, предпочтительно от примерно 20 до 95 мас. %, эластомер может содержаться в количестве, находящемся в диапазоне от примерно 2 до 90 мас. %, предпочтительно от примерно 5 до 80 мас. % в пересчете на смесь полимеров. В случае смесей, обогащенных эластомером, количество термопластичной смолы в смеси полимеров находится в диапазоне от 45 до 10 мас. %, и эластомер содержится в количестве, составляющем от 90 до 55 мас. %.

Эластомер может содержаться в композиции в количестве, равном вплоть до 90 мас. % в любом варианте осуществления или вплоть до 80 мас. % в любом варианте осуществления, или вплоть до 70 мас. % в любом варианте осуществления. В настоящем изобретении эластомер может содержаться в композиции в количестве, равном не менее 10 мас. % и не менее 15 мас. % в другом варианте осуществления, и не менее 20 мас. % в еще одном варианте осуществления. Предпочтительный вариант осуществления может включать любую комбинацию любого выраженного в мас. % верхнего предельного значения с любым выраженным в мас. % нижним предельным значением.

При получении ДВР другие материалы смешивают с эластомером или термопластом до объединения эластомера и термопласта в блендере или их можно добавить в смеситель в ходе объединения или после того, как термопласт и эластомер добавляют друг к другу. Эти другие материалы можно добавлять для облегчения получения ДВР или обеспечения необходимых морфологии и/или физических свойств ДВР, или для обеспечения необходимых характеристик обрабатываемости или характеристик конечного изделия при формовании изделий из ДВР.

Средство, обеспечивающее совместимость/пластификатор

Сведение к минимуму разности вязкостей эластомерного компонента и компонента термопластичной смолы в ходе перемешивания и/или переработки способствует равномерному смешиванию и обеспечивает тонкодисперсную морфологию, что способствует значительному улучшению механических характеристики смеси, а также обеспечению необходимых характеристик проницаемости. Однако в результате активации течения и снижения вязкости при сдвиге внутренние характеристики эластомерных полимеров, уменьшенные значения вязкостей эластомерных полимеров при повышенных температурах и скорости сдвига, возникающие при смешивании, являются намного более выраженными, чем уменьшение вязкости термопластичного компонента, с которым смешивают эластомер. Для получения ДВР, обладающего приемлемым размером частиц дисперсии эластомера, необходимо уменьшить разность вязкостей материалов.

Компоненты, использующиеся ранее для обеспечения совместимости вязкостей эластомерного и термопластичного компонентов, включают пластификаторы, такие как не являющийся предпочтительным бутилбензилсульфонамид (ББСА), обладающие низкой молекулярной массой полиамиды, полимеры с привитым малеиновым ангидридом, обладающие молекулярной массой порядка 10000 или более, сополимеры, содержащие метакрилат, третичные амины и вторичные диамины. Одной общей группой средств, обеспечивающих совместимость, являются сополимеры этилена с этилакрилатом с привитым малеиновым ангидридом (твердый высокоэластичный материал, выпускающийся фирмой Mitsui-DuPont под названием AR-201, обладающий скоростью течения расплава, равной 7 г/10 мин, измеренной в соответствии со стандартом JIS K6710). Эти соединения также могут воздействовать, как уменьшающие "эффективное" количество термопластичного материала в эластомерном/термопластичном компаунде. Количество добавки выбирают таким образом, чтобы обеспечить необходимое сходство вязкостей, не оказывая неблагоприятного воздействия на характеристики ДВР. Если содержится слишком большое количество средства, обеспечивающего совместимость, то может ухудшиться непроницаемость и избыток необходимо будет удалять в ходе последующей обработки. Если содержится недостаточное количество средства, обеспечивающего совместимость, то может не произойти обращения фазы эластомера с образованием диспергированной фазы в матрице термопластичной смолы.

Необходимую совместимости вязкостей эластомера и термопластичной смолы также можно обеспечить путем использования обладающего средней относительной вязкостью полиамида или смесей обладающих высокой и средней относительной вязкостью полиамидов и/или обладающих низкой относительной вязкостью полиамидов в комбинации с обладающим низкой молекулярной массой функционализированного ангидридом олигомера (ФАО). Для обеспечения оптимального баланса долговечности и перерабатываемости необходимо свести к минимуму или даже исключить обладающие низкой молекулярной массой полиамиды, т.е. обладающие ММ (молекулярная масса), равной менее 10000. Если для обеспечения средней относительной вязкости выбрано использование обладающего средней относительной вязкостью полиамида или смеси полиамидов, то обладающий низкой молекулярной массой полиамид содержится в композиции в количестве, составляющем от 0 до 5 мас. % в пересчете на композицию в целом, предпочтительно от 0 до 3 мас. %, более предпочтительно 0 мас. % в пересчете на композицию в целом; другими словами, в настоящем изобретении количество обладающего низкой молекулярной массой полиамида составляет от 0 до 10 мас. %, предпочтительно от 0 до 5 мас. %, более предпочтительно 0 мас. % в пересчете на полное "эффективное количество" термопластичных компонентов, содержащихся в компаунде.

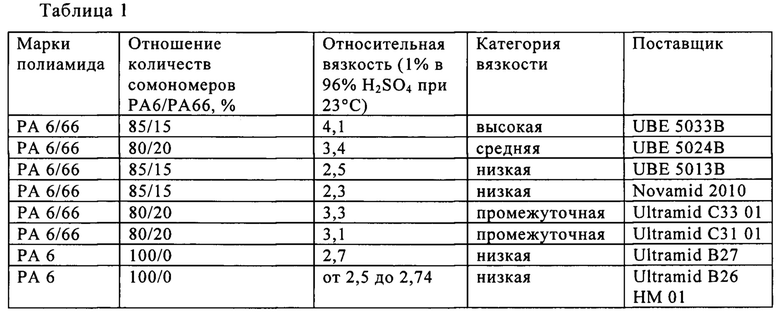

Термины высокая, средняя и низкая вязкость полиамида определены, как относительная вязкость, рассчитанная в соответствии со стандартом ASTM D2857, и представляет собой отношение вязкости раствора к вязкости растворителя, в котором растворен полимер, как это указано для типичных исходных полиамидов, применимых в настоящем изобретении и приведенных в представленной ниже таблице 1.

Если относительная вязкость равна или выше 4,0, то относительная вязкость смолы относится к категории высокой. Если относительная вязкость находится в диапазоне от 3,4 до 3,9, то относительная вязкость смолы относится к категории средней. Если относительная вязкость находится в диапазоне от 2,9 до 3,3, то относительная вязкость смолы относится к категории промежуточной и может быть также классифицирована, как средняя или низкая. Если относительная вязкость смолы ниже 2,9, то относительная вязкость смолы относится к категории низкой, причем вязкость ниже 2,0 классифицирована, как ультранизкая.

В любом варианте осуществления настоящего изобретения термопластичный сополимер или гомополимер, обладающий более низкой относительной вязкостью, чем первичный термопластичный компонент, используют для содействия снижению вязкости термопласта в ходе перемешивания ДВР. Если его добавляют, то количество обладающего низкой относительной вязкостью термопласта находится в диапазоне от 5 до 25% от полного количества термопластичной смолы, содержащейся в композиции. Это приводит к тому, что в ходе перемешивания и/или обработки вязкость термопласта является сравнительно низкой по сравнению с вязкостью эластомера. В случае обладающих высокой относительной вязкостью (ОВ) марок термопластичных смол, для термопластичной смолы может потребоваться большее содержание в расплаве средств, обеспечивающих совместимость. Независимо от того, является ли термопластичный компонент ДВР одной обладающей средней относительной вязкостью термопластичной смолой или смесью двух или большего количества термопластичных смол, термопластичная смола, предпочтительно полиамид, должен обладать относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9, предпочтительно в диапазоне от 3,5 до 2,9.

Для получения необходимой морфологии в обогащенных эластомером композициях, т.е. с содержанием эластомера в композиции, составляющем более 55 мас. %, вязкость термопласта с добавлением ФАО должна быть ниже вязкости эластомера. Ангидридные фрагменты, фрагменты и малеинового, и янтарного ангидрида, обладают сродством к термопластам, использующимся в композициях, предлагаемых в настоящем изобретении, и совместимы с ними. Ангидриды способны смешиваться или достаточно совместимы с термопластом и способны прививаться к термопласту, такая прививка может произойти, поскольку ангидрид действует, как поглотитель любых концевых аминогрупп, содержащихся в термопласте. Поскольку ФАО прививается к термопластичной смоле в ходе перемешивания ДВР, ФАО добавляют в смеситель/экструдер одновременно с термопластичной смолой или когда термопластичная смола начинает плавиться в смесителе/экструдере. Привитый функционализированный ангидридом олигомер закрепляется в ДВР и не испаряется в ходе последующих операций обработки ДВР, таких как раздувка в пленку или вулканизация покрышек. Эта прививка является наиболее эффективной при использовании полярных термопластов.

В композиции ДВР применимы функционализированные малеиновым и янтарным ангидридом олигомеры. Функционализированный ангидридом олигомер можно получить по методикам с использованием нагревания или хлора, известным в данной области техники, по реакции алкильного, арильного или олефинового олигомера с ангидридом, предпочтительно с малеиновым ангидридом. ФАО, полученные по методике с использованием нагревания, могут являться более предпочтительными, чем полученные по методике с использованием хлора. До проведения функционализации ангидридом олигомер, включая сополимеры низших олефинов, обладает молекулярной массой, находящейся в диапазоне от примерно 500 до 5000 или от 500 до 2500, или от 750 до 2500, или от 500 до 1500. До проведения функционализации ангидридом олигомер также может обладать молекулярной массой, находящейся в диапазоне от 1000 до 5000, от 800 до 2500 или от 750 до 1250. Конкретные примеры янтарных ангидридов включают полиизобутиленянтарный ангидрид (ПИБЯА), полибутенянтарный ангидрид, н-октенилянтарный ангидрид, н-гексенилянтарный ангидрид и додоценилянтарный ангидрид.

Содержание ангидрида в ФАО, предлагаемом в настоящем изобретении, может меняться и предпочтительным является диапазон от нескольких процентов до примерно 30 мас. %, предпочтительным является диапазон от 5 до 25 мас. % и более предпочтительным является диапазон от 7 до 17 мас. %, и наиболее предпочтительным является диапазон от 9 до 15 мас. %.

При увеличении количества ФАО наблюдается снижение значений зависимости вязкости сдвига от скорости сдвига, что указывает на снижение вязкости термопластичной смеси при включении ФАО в термопласт в ходе перемешивания ДВР. Использование ФАО приводит к лишь незначительному изменению температуры плавления полиамида.

ФАО, предпочтительно функционализированные янтарным ангидридом олигомеры, обладающие низкой молекулярной массой, содержатся в ДВР в количестве, находящемся в диапазоне от минимального количества, равного примерно 2, 5, 8 или 10 ЧПК, до максимального количества, равного 12, 15, 20, 25 или 30 ЧПК. Диапазоном количества ангидрида может быть диапазон от любого из указанных выше минимальных значений до любого из указанных выше максимальных значений, и количество ангидрида может находиться в границах любого из диапазонов.

В любом варианте осуществления настоящего изобретения композиция также в основном не содержит летучих средств, обеспечивающих совместимость, которые могут испаряться из композиции во время получения ДВР или во время получения пленки или листа из ДВР, или при другом нагревании материала ДВР, независимо от формы, в которой находится материал, т.е. представляет ли он собой гранулу, лист или пленку. Такие известные летучие средства, обеспечивающие совместимость, включают сульфонамиды, такие как н-бутилбензолсульфонамид (ББСА). В любом варианте осуществления "в основном не содержит летучих средств, обеспечивающих совместимость" или "в основном не содержит сульфонамидов" означает содержание летучего средства, обеспечивающего совместимость, или сульфонамида, составляющее менее 100 мас. част./млн.

Вулканизирующая система

Применительно к эластомерам, предлагаемым в настоящем изобретении, "вулканизация" означает химическую реакцию, при которой происходит образование связей или сшивок между полимерными цепями эластомера. Вулканизируемые каучуки вулканизируют до степени, составляющей по меньшей мере 50% от максимальной степени вулканизации, возможной для них в зависимости от вулканизирующей системы, времени и температуры, и обычно степень вулканизации таких каучуков превышает составляющую 50% от максимальной степени вулканизации. Если каучук (каучуки), добавленный за один раз, вулканизирован до степени, составляющей не более 50% от его максимальной степени, то диспергированные частицы каучука могут объединиться в более крупные частицы во время последующих процедур перемешивания или нагревания, что является нежелательным. С другой стороны, может оказаться необходимым вулканизировать частицы каучука до степени, меньшей чем максимальная возможная степень вулканизации каучука, чтобы гибкость каучукового компонента, определяющаяся, например, модулем Юнга, оставалась на уровне, подходящим для конечного использования композиции, например, для использования в качестве компонента герметизирующего слоя покрышки или шланга. Соответственно, может оказаться необходимым обеспечить степень вулканизации каучука (каучуков), использующегося в композиции, составляющую примерно 95% или менее от максимальной возможной степени его вулканизации, как это описано выше.

Вулканизацию эластомера обычно проводят путем введения вулканизирующих средств/компонентов, при этом вся смесь вулканизирующих средств называется вулканизирующей системой или вулканизирующим комплексом. Поскольку в ДВР эластомер должен находиться в термопластичном домене в виде отдельных частиц небольшого размера, добавление компонентов вулканизирующей системы и температурный профиль компонентов корректируют таким образом, чтобы обеспечить развитие необходимой морфологии. Таким образом, если получении ДВР включает несколько стадий смешивания или добавления, то вулканизирующие средства можно добавить на более ранней стадии, на которой получают только эластомер. Альтернативно, вулканизирующие средства можно добавить непосредственно перед объединением эластомера и термопластичной смолы или даже после того, как термопласт расплавляют и смешивают с каучуком. Вулканизирующая система, содержащаяся в ДВР, предлагаемом в настоящем изобретении, обеспечивает ступенчатый профиль вулканизации, когда вулканизацию задерживают для обеспечения прививки олигомера и более интенсивного диспергирования вулканизирующего средства в смесителе и в эластомере. По данным исследования с использованием реометра с подвижным пуансоном при проведении "квазистатической" вулканизации при 220°С содержащийся в ДВР эластомер необходимо перемешивать в течение по меньшей мере 3 мин для обеспечения степени вулканизации, равной 10%, и степень вулканизации эластомера, равная по меньшей мере 75%, обеспечивается за время, равное менее 15 мин. Специалисту в данной области техники должно быть очевидно, что при использовании более высоких температур вулканизации и, в особенности, при динамической вулканизации, это время вулканизации будет уменьшаться; однако при этом все же обеспечивается ступенчатый профиль вулканизации, предлагаемый в настоящем изобретении, в противоположность постепенной вулканизации, проводимой после быстрого инициирования вулканизации.

В соответствии с любым вариантом осуществления при статической вулканизации, проводимой при 220°С, обеспечивается степень вулканизации эластомерного компонента компаунда, равная по меньшей мере 75%, за время, равное менее 15 мин, в одном варианте осуществления за время, равное не более 10 мин, в другом варианте осуществления. В другом варианте осуществления для компаунда необходимо по меньшей мере 3 мин для обеспечения степени вулканизации, равной 10%. В других вариантах осуществления для компаунда необходимо по меньшей мере 4,5 мин, по меньшей мере 5 мин или по меньшей мере 6 мин для обеспечения степени вулканизации, равной 10%. Все приведенные выше времена вулканизации получали на основании измерений при низком сдвиговом усилии с помощью реометра с подвижным пуансоном и установочными параметрами измерения 1° и 100 циклов в мин (ц/мин) (~10,4 рад/с) по методике измерения, соответствующей стандарту ASTM D 5289-95 (2001).

Этот профиль вулканизации получен с помощью упрощенной вулканизирующей системы с использованием оксидов металлов в количествах, составляющих от 0,5 до 10 ЧПК в пересчете на выраженное в мас. % общее содержание эффективного, т.е. сшиваемого каучука в термопластичном эластомере. В вариантах осуществления вулканизирующее средство содержится в композиции в количестве, равном от 1,0 до 10 ЧПК или от 1,5 до 10 ЧПК; в еще одном варианте осуществления вулканизирующее средство содержится в композиции в количестве, равном от 1,5 до 8 ЧПК; и в еще одном варианте осуществления вулканизирующее средство содержится в количестве, равном от 2 до 8 ЧПК, и в еще одном варианте осуществления вулканизирующее средство содержится в количестве, равном от 3 до 8 ЧПК. Типичными оксидами металлов являются оксид цинка, CaO, BaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO.

Смазывающая система

Как описано в патенте US 8415431, ступенчатый профиль вулканизации эластомера обеспечивается в том случае, если композиция ДВР или содержащийся в ней вулканизирующий комплекс содержит не более 0,1 ЧПК ускорителей вулканизации. Хотя ДВР, раскрытый в патенте US 8415431, очевидно обладает превосходными характеристиками для раздува в пленку, необходимы улучшение перерабатываемое™ полученных из него конечных пленок, чтобы получить конечные продукты, обладающие гладкой поверхностью, небольшим количеством дефектов и очень низким содержанием геля, в особенности в случае композиций, не содержащих ББСА или других летучих средств, обеспечивающих совместимость.

С этой целью авторы настоящего изобретения исследовали влияние проводимого по отдельности или в комбинациях добавления разных добавок, смазывающих веществ и технологических добавок, обычно использующихся в производстве каучука и пластмасс, а также добавок для получения олигомеров -обладающих низкой молекулярной массой полиамидов и обладающих низкой молекулярной массой нейлонов. Авторы настоящего изобретения обнаружили добавки, которые обеспечивают необходимое улучшение обрабатываемости полученных раздувом/отливкой пленок при сведении к минимуму вмешательства или отрицательного воздействия на химизм синтеза ДВР и, в особенности, на химизм вулканизации, поскольку они связаны с кинетикой и степенью вулканизации, а также рабочими характеристиками покрышек.

Установлено, что комбинации обычных вулканизирующих химикатов; в частности, смеси органических солей металлов и жирной кислоты, при их включении в композиции ДВР при нетипичных более высоких количествах и разных относительных отношений количеств, играют вспомогательную роль, как смазывающее вещество. В результате полученные путем экструзии с раздувом или отливкой пленки неожиданно являются в основном гладкими и в них отсутствуют дефекты, и они обладают очень низким содержанием геля. Комбинации и количество добавок являются критически важными для обеспечения наилучшего баланса рабочих характеристик и обрабатываемости при получении пленки путем экструзии с раздувом или отливкой. Авторы настоящего изобретения неожиданно обнаружили, что именно комбинация добавки, которая действует, как замедлитель вулканизации, и добавки, которая действует, как ускоритель вулканизации, обеспечивает необходимый баланс обрабатываемости и рабочих характеристик. Эти два компонента вместе образуют то, что в настоящей заявке на патент называется смазывающей системой.

Замедлителями вулканизации, применимыми в контексте настоящего изобретения, являются органические соли металлов (то, какой именно металл используют, установлено в соответствии с Периодической системой элементов), предпочтительно органические соли металлов, которые представляют собой стеараты. Типичными стеаратами металлов являются стеарат цинка, кальция, магния, бария и алюминия.

Ускорителями вулканизации, применимыми в контексте настоящего изобретения, являются жирные кислоты, предпочтительно насыщенные жирные кислоты, обладающие полным количеством атомов углерода, находящимся в диапазоне от 10 до 26. Альтернативно, жирная кислота обладает полным количеством атомов углерода, находящимся в диапазоне от 12 до 24 или от 16 до 24.

Как указано выше, неожиданное улучшение характеристик ДВР обеспечивается не только наличием таких соединений, для которых известно, что они являются полезными для использования в вулканизирующих системах, предназначенных для эластомеров, но и количеством каждого компонента, содержащегося в смазывающей системе, полным количеством смазывающей системы, содержащейся в ДВР, и отношением количества смазывающей системы к количеству вулканизирующей системы, использующейся в ДВР. Готовили серию эластомерных образцов, содержащих разные количества смазывающих компонентов, и их вулканизировали в реометре с подвижным пуансоном и для образцов получали зависимости (вращающего момента от времени). Вращающий момент определяли при 230°С для исследования характеристик компаундов при последующих операциях по формованию изделий, таких как раздувка и отливка в пленку, которые обычно проводят при температурах, равных или выше температуры вулканизации эластомера, которую используют при перемешивании компаундов.

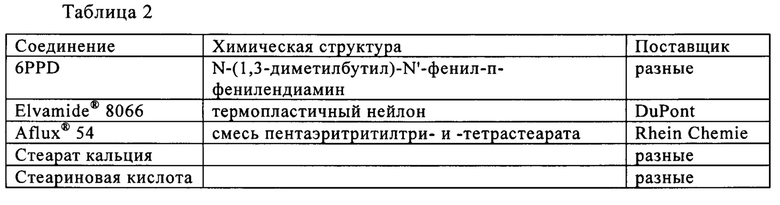

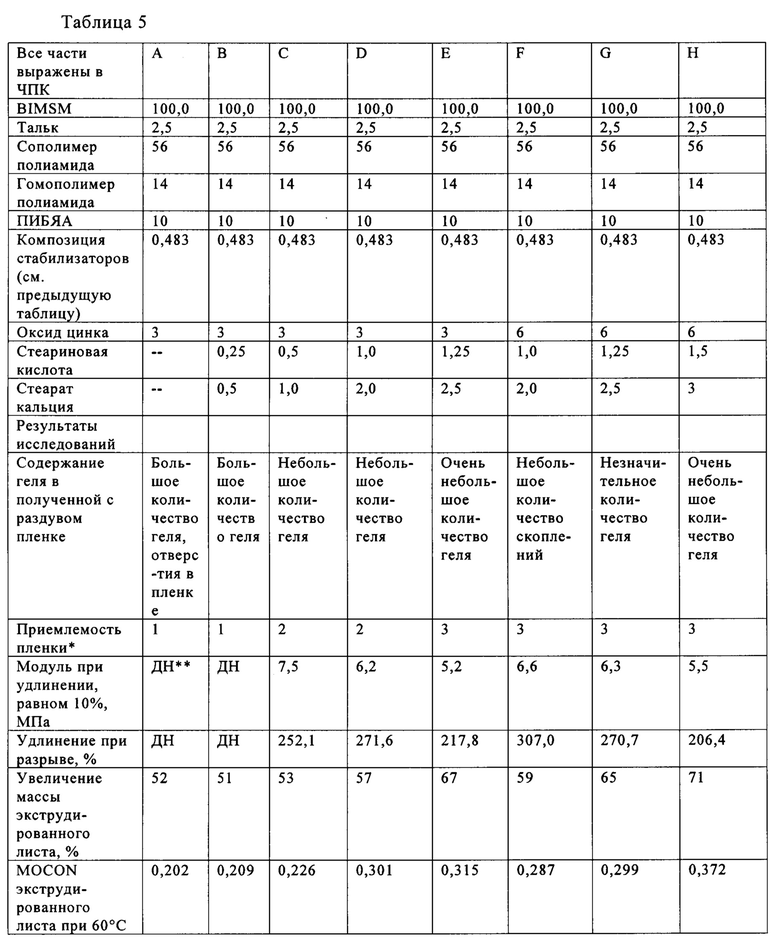

На фиг. 1 представлены полученные с помощью реометра при 230°С зависимости для серии образцов, где все образцы компаундировали с использованием одного и того же эластомера, полимера BIMSM, содержащего 5 мас. % пара-метилстирола (ПМС), 0,75 мол. % Br-ПМС и обладающего вязкостью по Муни MU (1+8, 125°С), равной 45, и 2 ЧПК оксида цинка. Разные количества отдельных дополнительных добавок добавляли для изучения их влияния на вулканизацию путем сравнения с известными предпочтительными профилями вулканизации эластомера и случаем добавления только оксида цинка. Добавки описаны в приведенной ниже таблице 2:

Полученные с помощью РПП зависимости для эластомера, содержащего только 2 ЧПК ZnO, обладают ступенчатым профилем, где вращающий момент сначала уменьшается, в течение примерно 1 мин остается постоянным и затем начинает возрастать при времени, равном примерно 1,5 мин, и практически полная вулканизация обеспечивается при времени, равном примерно 3 мин; эту зависимость рассматривают в качестве базовой сравнительной зависимости при проведении последующих исследований. Для специалистов в данной области техники очевидно, что полученные с помощью реометра зависимости описывают характеристики вулканизации эластомеров и в случае композиций ДВР, предлагаемых в настоящем изобретении, с помощью этих зависимостей можно предсказать поведение эластомера и его вулканизацию в экструдере в ходе получения ДВР. Их полученных с помощью РПП профилей вулканизации, представленных на фиг. 1, очевидно следующее:

а. использование 3 ЧПК 6PPD, обычного ускорителя вулканизации, приводит к обеспечению практически немедленной полной вулканизации эластомера, устраняя необходимую задержку вулканизации эластомера и обеспечение времени, необходимого для межфазной прививки эластомера и термопластичных смол при получении ДВР; добавление меньших количеств 6PPD может приблизить профиль вулканизацию к базовой зависимости;

b. включение Elvamide® останавливает вулканизацию эластомера, препятствуя вулканизации, обычно обеспечиваемой с помощью оксида цинка;

c. добавление 1,5 ЧПК Aflux®, смеси стеаратов, обеспечивает профиль, сравнимый с полученной с помощью реометра базовой зависимостью, при этом наблюдается незначительное уменьшение времени задерживания вулканизации;

d. добавление стеарата кальция в количестве, равном 1 ЧПК, задерживает начало вулканизации, действуя в качестве замедлителя вулканизации, и, таким образом, обеспечивает время, необходимое для межфазной прививки эластомера и термопластичных смол; добавление более значительных количеств стеарата кальция увеличивает время вулканизации, что приводит к более длительному нагреву эластомера и, возможно, к неполной вулканизации при выгрузке ДВР из экструдера для формования; и

e. увеличение количеств стеариновой кислоты, другого обычного ускорителя вулканизации, уменьшает время вулканизации эластомера, при этом добавление 1,5 ЧПК стеариновой кислоты обеспечивает зависимость, сравнимую с зависимостью, полученной при добавлении 3 ЧПК 6PPD.

Поскольку, как можно видеть из фиг. 1, некоторые добавки уменьшают время вулканизации, тогда как другие увеличивают время вулканизации или задерживают вулканизацию, готовили другой набор образцов, в которых объединяли замедлитель вулканизации и ускоритель вулканизации при разных количествах и в разных комбинациях. Полученные с помощью реометра зависимости представлены на фиг. 2. Приведенная на фиг. 2 зависимость для эластомера, содержащего только 3 ЧПК оксида цинка, является базовой зависимостью. Их полученных зависимостей очевидно следующее:

a. добавление 0,25 ЧПК стеариновой кислоты, как и выше, повышает скорость вулканизации, при этом обеспечивается время, необходимое для межфазной прививки, завершающейся при времени, равном примерно 0,75 мин;

b. добавление такого же количества стеарат кальция замедляет скорость вулканизации по сравнению с добавлением только стеариновой кислоты, однако обеспечиваемая скорость вулканизации является более высокой, чем базовая скорость вулканизации;

c. добавление удвоенных одинаковых количеств стеариновой кислоты и стеарата кальция фактически уменьшает время, обеспечиваемое для необходимой межфазной прививки, и обеспечивает более быструю вулканизацию, что указывает на то, что действие кислоты заключается в подавлении любого замедления вулканизации, обеспечиваемое соответствующим увеличением количества стеарата;

d. использование количества кислоты, вдвое превышающего количество стеарата, обеспечивало самую высокую скорость вулканизации, что является нежелательным для получения обладающего необходимой морфологией ДВР; и

e. использование количества стеарата, вдвое превышающего количество кислоты, обеспечивало получение профиля вулканизации, практически аналогичного базовой линии, т.е. нейтральный профиль вулканизации, что указывает на то, что обладающий необходимой морфологией ДВР можно получить при использовании количества стеарата, т.е. замедлителя вулканизации, большего, чем количество ускорителя вулканизации.

В раскрытых в предшествующем уровне техники композициях ДВР использовали разные типы вулканизаторов и обычных вулканизирующих соединений, и раскрытых типичных вулканизирующих комплексов. Основой этих вулканизирующих систем предшествующего уровня техники являлись обычные предназначенные для эластомерного соединения вулканизирующие комплексы и при использовании и стеарата и стеариновой кислоты, отношение количеств кислота:стеарат составляло примерно 2:1. Вулканизирующая система предшествующего уровня техники включает i) 0,15 ЧПК оксида цинка, 0,3 ЧПК стеарата цинка и 0,65 ЧПК стеариновой кислоты [отношение количеств кислота:стеарат составляет>2; см. патент U.S. №8809455], ii) 0,15 ЧПК оксида цинка, 0,3 ЧПК стеарата цинка и 0,7 ЧПК стеариновой кислоты [контрольный компаунд, описанный в патенте U.S. №8415431] и iii) 0,45 ЧПК оксида цинка, 0,9 ЧПК стеарата цинка и 2,1 ЧПК стеариновой кислоты [компаунд В, описанный в патенте U.S. №8415431]. В патенте U.S. №8415431 приведены полученные с помощью РПП профили вулканизации для этих компаундов. При использовании меньшего количества оксида цинка, чем использованное в системах, представленных на фиг. и 2, и в патенте U.S. №8415431, профили вулканизации контрольного компаунда и компаунда В, описанных в патенте U.S.

№8415431, указывают на более быструю вулканизацию и меньшее время, обеспеченное для необходимой межфазной прививки.

Образцы, результаты для которых, приведены на фиг. 1, получали с использованием 2 ЧПК ZnO, тогда как образцы, результаты для которых, приведены на фиг. 2, получали с использованием 3 ЧПК ZnO. На фиг. 3 представлено изменение степени вулканизации одного и того же эластомера, содержащего только ZnO, для иллюстрации отличий профилей/скорости вулканизации при изменении количества ZnO. Не оказался неожиданным тот факт, что наименьшие скорости вулканизации обеспечиваются при содержании, составляющем 1 ЧПК, и наибольшие скорости обеспечиваются при содержании, составляющем 5 ЧПК. Неожиданно оказалось, что изменение скорости вулканизации при изменении содержания от 3 до 5 ЧПК не больше, чем иллюстрированное с помощью зависимостей, которое можно было ожидать при ступенчатом увеличении выраженного в ЧПК количества ZnO. На основании относительных данных, представленных на фиг. 3, можно предположить, что профили вулканизации, представленные на фиг. 1 и 2, можно обеспечить при изменении количества оксида цинка в диапазоне от 1 до 3 ЧПК.

Также были предприняты попытки уменьшить отрицательное воздействие смазывающих веществ на характеристики вулканизации путем изменения момента их добавления во время получения ДВР по методике реактивной экструзии. Новые альтернативные методики получения включают добавление смазывающих веществ после добавления вулканизирующей системы, чтобы они не препятствовали вулканизации эластомера, путем включения второго прохода материала ДВР через смеситель, где смазывающие вещества добавляют во время второго прохода ДВР, или, альтернативно, путем смешивания смазывающего вещества с готовым полученным из ДВР продуктом - гранулами до загрузки ДВР в экструдер для расплава до получения из ДВР пленки раздувом или отливкой.

Для изучения пленкообразующей способности ДВР образцы ДВР экструдировали с получением пленок. Составы ДВР и характеристики пленок приведены ниже.

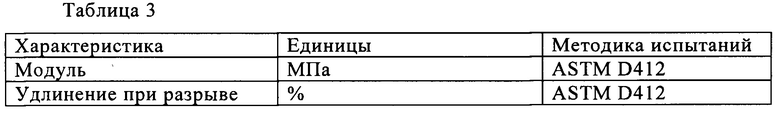

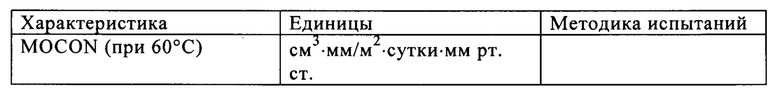

Если это являлось возможным, для исследования физических характеристик ДВР использовали стандартные методики измерения, соответствующие стандарту ASTM (см. таблицу 2). Характеристики усилие/деформация (предел прочности при растяжении, удлинение при разрыве, значения модуля, энергия разрушения) определяли при комнатной температуре с использованием прибора Instron™ 4204. Испытание на растяжение проводили при температуре окружающей среды с использованием образцов (в форме гантелей) толщиной 0,16 дюйма (0,41 см) и длиной 0,75 дюйма (1,91 см) (между двумя утолщенными концами. Толщина образцов менялась и ее измеряли вручную с помощью толщиномера, выпускающегося фирмой Mahr Federal Inc. Образцы растягивали при скорости передвижения зажимов, равной 20 дюйм/мин (51 см/мин) и регистрировали данные усилие/деформация. Методики измерения приведены в таблице 3.

Проницаемость для кислорода определяли с помощью прибора MOCON OxTran Model 2/61, работающего по принципу динамического измерения переноса кислорода через тонкую пленку. Единицей измерения является см3⋅мм/м2⋅сутки⋅мм рт. ст.и полученные значения альтернативно можно называть коэффициентом проницаемости или непроницаемости. Обычно методика заключается в следующем: тонкую пленку закрепляют в диффузионных ячейках измерительного прибора MOCON; диффузионные ячейки продувают для удаления остаточного кислорода с помощью газа-носителя, не содержащего кислорода. Газ-носитель направляют на сенсор и процедуру продолжают, пока концентрация кислорода не становится стабильно равной нулю. Затем с наружной стороны камеры с диффузионными ячейками подают чистый кислород или воздух. Кислород, диффундирующий через пленку внутрь камеры, направляют на сенсор, с помощью которого измеряют скорость диффузии кислорода.

Прирост массы определяли на основании стандарта ASTM D-471 путем выдерживания исследуемого образца в эталонной жидкости, соответствующей стандарту ASTM, при 120°С в течение 72 ч и определения изменения массы. Более высокое значение прироста мессы указывает на более низкую степень вулканизации материала.

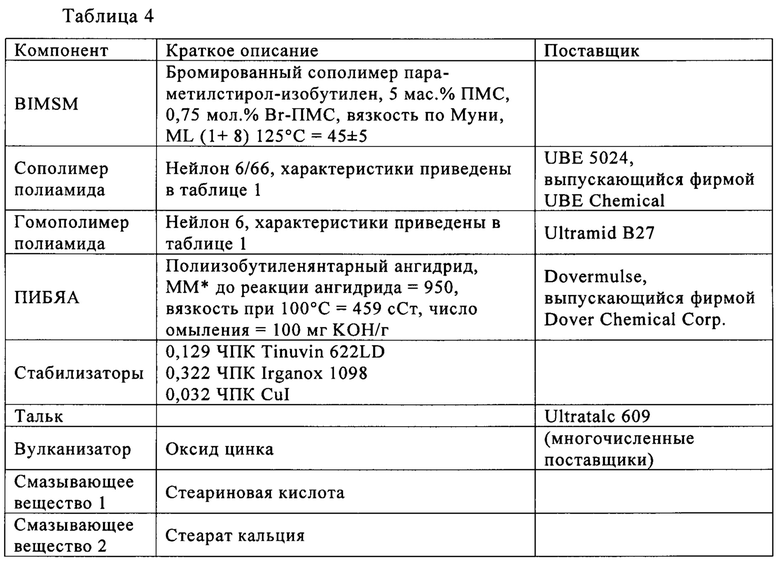

Компоненты, использующиеся в образцах, описаны в приведенной ниже в таблице 4.

* ММ - молекулярная масса

Сравнительный ДВР получали с использованием двухшнекового смесительного экструдера. ДВР примеров также получали с использованием двухшнекового экструдера, при этом дополнительные смазывающие компоненты добавляли после вулканизатора. Материалы ДВР раздували в пленку по обычным методикам изготовления рукавной пленки раздувом, а также экструдировали с получением листов. Полученную раздувом пленку и экструдированные листы анализировали. Результаты исследования представлены в приведенной ниже таблице.

* 1 - неприемлемая/2 - приемлемая, с незначительными недостатками/3 -хорошая пленка

** ДН - данных нет

При добавлении комплексов смазывающих веществ увеличивается прирост массы материала ДВР, что приводит к уменьшению степени вулканизации; однако это уменьшение не приводит к повышению содержания геля в полученной раздувом пленке. При добавлении комплекса смазывающих веществ в композицию ДВР при увеличении количества смазывающих компонентов происходит незначительное увеличение значений MOCON. Значения MOCON находятся ниже необходимого значения, составляющего не более 0,50 см3⋅мм/м2⋅сутки⋅мм рт. ст., или предпочтительно не более 0,40 см3⋅мм/м2⋅сутки⋅мм рт. ст. Предпочтительно, если коэффициент проницаемости, определенный с помощью MOCON при 60°С, находится в диапазоне от 0,40 до 0,20. Из приведенных выше результатов очевидно, что композиции, предлагаемые в настоящем изобретении, обладают очень низким коэффициентом проницаемости, находящимся в диапазоне значений, необходимом для воздухонепроницаемого материала.

Соответственно, настоящее изобретение включает следующие варианты осуществления:

A. Динамически вулканизированный расплав, включающий по меньшей мере один эластомер на основе изобутилена; по меньшей мере одну термопластичную смолу, вулканизирующую систему и смазывающую систему, содержащую органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1, где эластомер находится в виде фазы в высокой степени вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы;

B. Расплав, предлагаемый в варианте осуществления А, в котором отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 1:1 до 10:1 или от 1:1 до 4:1, или от 1,5:1 до 4:1;

C. Расплав, предлагаемый в варианте осуществления А или В, в котором смазывающая система содержится в количестве, составляющем от 0,75 до 9,0 или от 0,75 до 6, или от 0,75 до 4, или от 1,0 до 6, или от 1,25 до 4 ЧПК;

D. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А -С или в любой их комбинации, в котором отношение выраженного в ЧПК количества вулканизирующей системы к количеству смазывающей системы находится в диапазоне от 2:1 до 6:1;

E. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-D или в любой их комбинации, в котором органической солью металла является стеарат металла;

F. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Е или в любой их комбинации, в котором жирной кислотой является насыщенная жирная кислота, обладающая количеством атомов углерода, находящимся в диапазоне от 10 до 26 или 12 до 24, или от 16 до 24;

G. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-F или в любой их комбинации, в котором вулканизирующая система в основном содержит от 0,5 до 10 ЧПК или от 1,0 до 10 ЧПК, или от 2 до 8 ЧПК, или от 3 до 8 ЧПК оксида металла, выбранного из группы, включающей оксид цинка, нанооксид цинка, CaO, BaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO;

H. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А -G или в любой их комбинации, где расплав содержит от 2 до 30 ЧПК или от 5 до 20 ЧПК, или от 8 до 15 ЧПК средства, обеспечивающего совместимость, в пересчете на количество эластомера на основе изобутилена, содержащегося в расплаве;

I. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-Н или в любой их комбинации, в котором средством, обеспечивающим совместимость является функционализированный ангидридом функционализированный ангидридом олигомер, олигомер образован из алкильного, арильного или алкенильного мономера и до проведения функционализации обладает молекулярной массой, находящейся в диапазоне от 500 до 1500;

J. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-I или в любой их комбинации, в котором по меньшей одна термопластичная смола представляет собой смесь по меньшей мере двух термопластичных смол, где смесь обладает относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9;

K. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-J или в любой их комбинации, в котором указанным эластомером является галогенированный полимер изобутилен-изопрен или галогенированный тройной сополимер изобутилен-изопрен-алкилстирол, или галогенированный сополимер изобутилен-алкилстирол, или галогенированный звездообразно разветвленный полимер изобутилен-изопрен-диен;

L. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-K или в любой их комбинации, в котором эластомер содержит от 0,5 до 2,0 мол. % галогена;

М. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-L или в любой их комбинации, в котором эластомером является галогенированный полимер, состоящий из звеньев, образованных из изобутилена и пара-метилстирола, где полимер содержит от 7 до 12 мас. % звеньев, образованных из пара-метилстирола;

N. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-М или в любой их комбинации, в котором эластомер содержится в расплаве в количестве, находящемся в диапазоне от 55 до 90 мас. %;

О. Расплав, предлагаемый в любом из предыдущих вариантов осуществления А-N или в любой их комбинации, в котором термопластичная смола выбрана из группы, включающей полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы, полифениленоксидные, полифениленсульфидные, полистирольные, стирол-акрилонитрильные смолы, смолы, содержащие сополимер стирол-малеиновый ангидрид, ароматические поликетоны, этиленвинилацетаты, этиленвиниловые спирты и их смеси; Р. Пленка, полученная расплава, предлагаемого в любом из предыдущих вариантов осуществления А-О или в любой их комбинации; Q. Способ получения динамически вулканизированного расплава путем объединения в смесителе по меньшей мере одного эластомера на основе изобутилена, по меньшей мере одной термопластичной смолы, средства, обеспечивающего совместимость, вулканизирующей системы и смазывающей системы, содержащей органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1, и где смазывающую систему добавляют в смеситель после добавления в смеситель вулканизирующей системы и после начала вулканизации эластомера;

R. Способ, предлагаемый в варианте осуществления S, в котором компоненты, использующиеся для получения динамически вулканизированного расплава выбраны из любого из приведенных выше вариантов осуществления В - R или из любой их комбинации.

Настоящее изобретение также включает следующие варианты осуществления:

i. Динамически вулканизированный расплав, полученный путем объединения по меньшей мере одного эластомера на основе изобутилена, смеси термопластичных смол, средства, обеспечивающего совместимость, вулканизирующей системы и смазывающей системы, содержащей органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1, и где эластомер находится в расплаве в виде фазы в высокой степени вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы; или п. Динамически вулканизированный расплав, полученный путем объединения по меньшей мере одного эластомера на основе изобутилена, термопластичной смолы, средства, обеспечивающего совместимость, вулканизирующей системы и смазывающей системы, содержащей от 0,5 до 3 ЧПК органической соли металла и от 0,25 до 1,5 ЧПК жирной кислоты, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты, равно не менее 1,0, и где эластомер находится в расплаве в виде фазы в высокой степени вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы.

Композиции, предлагаемые в настоящем изобретении, можно использовать для изготовления ряда изделий. В одном варианте осуществления изделие выбрано из группы, включающей диафрагмы для вулканизации покрышек, герметизирующие слои покрышек, камеры покрышек и рукава воздухопровода. В другом варианте осуществления изделием является шланг или компонент шланга в многослойных шлангах, таких как содержащие полиамид в качестве одного из компонентов слоев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2012 |

|

RU2589714C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ РАСПЛАВЫ | 2015 |

|

RU2685668C1 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2600447C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

| ПРИВИТЫЕ ПОЛИМЕРЫ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ДИСПЕРГИРОВАНИЯ ГРАФЕНА И ГРАФИТА | 2018 |

|

RU2759546C2 |

| ЭЛАСТОМЕРНЫЕ НАНОКОМПОЗИТЫ, КОМПОЗИЦИИ НАНОКОМПОЗИТОВ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2561170C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННАЯ ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ ПЛЕНКА | 2011 |

|

RU2571737C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2599638C2 |

Изобретение относится к термопластичным эластомерным композициям. Предложен динамически вулканизированный сплав, предназначенный для приготовления выдувных пленок или полученных экструзией с отливкой листов, включающий: а) по меньшей мере один эластомер на основе изобутилена; b) по меньшей мере одну термопластичную смолу; d) вулканизирующую систему; и e) смазывающую систему, содержащую органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1, где эластомер находится в динамически вулканизированном сплаве в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера, диспергированной в непрерывной фазе термопластичной смолы, и вулканизирующая система в основном содержит от 1,0 до 10 ЧПК оксида металла, выбранного из группы, состоящей из оксида цинка, нанооксида цинка, CaO, BaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO; пленка из динамически вулканизированного сплава и способ получения динамически вулканизированного сплава. Технический результат – получение термопластичной эластомерной композиции, обладающей улучшенными характеристиками при изготовлении пленки по сравнению с известными ранее аналогичными композициями. 3 н. и 14 з.п. ф-лы, 3 ил., 5 табл.

1. Динамически вулканизированный сплав, предназначенный для приготовления выдувных пленок или полученных экструзией с отливкой листов, включающий:

a) по меньшей мере один эластомер на основе изобутилена;

b) по меньшей мере одну термопластичную смолу;

d) вулканизирующую систему; и

e) смазывающую систему, содержащую органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1,

где эластомер находится в динамически вулканизированном сплаве в виде фазы вулканизированных или частично вулканизированных частиц небольшого размера диспергированной в непрерывной фазе термопластичной смолы и вулканизирующая система в основном содержит от 1,0 до 10 ЧПК оксида металла, выбранного из группы, состоящей из оксида цинка, нанооксида цинка, CaO, BaO, MgO, Al2O3, CrO3, FeO, Fe2O3 и NiO.

2. Сплав по п. 1, в котором смазывающая система содержится в количестве, составляющем от 0,75 до 9,0 ЧПК.

3. Сплав по п. 1 или 2, в котором отношение выраженного в ЧПК количества вулканизирующей системы к количеству смазывающей системы находится в диапазоне от 2:1 до 6:1.

4. Сплав по любому из пп. 1-3, в котором органической солью металла является стеарат металла.

5. Сплав по любому из пп. 1-4, в котором жирной кислотой является насыщенная жирная кислота, обладающая количеством атомов углерода, находящимся в диапазоне от 10 до 26.

6. Сплав по любому из пп. 1-5, где сплав содержит от 2 до 30 ЧПК функционализированного олигомера в пересчете на количество эластомера на основе изобутилена, содержащегося в сплаве.

7. Сплав по любому из пп. 1-6, в котором по меньшей мере одна термопластичная смола представляет собой смесь по меньшей мере двух термопластичных смол, где смесь обладает относительной вязкостью, находящейся в диапазоне от 3,9 до 2,9.

8. Сплав по любому из пп. 1-7, в котором эластомером является полимер, образованный из изобутилена и изопрена, или полимер, образованный из изобутилена и алкилстирола, или полимер, образованный из изобутилена, изопрена и алкилстирола.

9. Сплав по любому из пп. 1-8, где эластомер содержится в сплаве в количестве, находящемся в диапазоне от 55 до 90 мас. %.

10. Сплав по любому из пп. 1-9, в котором термопластичная смола выбрана из группы, состоящей из полиамидов, полиимидов, поликарбонатов, сложных полиэфиров, полисульфонов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол, полифениленоксидных, полифениленсульфидных, полистирольных, стирол-акрилонитрильных смол, смол, содержащих сополимер стирол-малеиновый ангидрид, ароматических поликетонов, этиленвинилацетатов, этиленвиниловых спиртов и их смеси.

11. Сплав по любому из пп. 1-10, где динамически вулканизированный сплав формуют в выдувную пленку или лист путем экструзии с отливкой.

12. Пленка из динамически вулканизированного сплава по п. 1, полученная путем объединения средства, обеспечивающего совместимость с:

a. по меньшей мере одним эластомером на основе изобутилена,

b. по меньшей мере одной термопластичной смолой,

d. вулканизирующей системой, и

e. смазывающей системой, содержащей органическую соль металла и жирную кислоту.

13. Пленка по п. 12, в которой средством, обеспечивающим совместимость, является функционализированный ангидридом олигомер, олигомер образован из алкильного, арильного или алкенильного мономера и до проведения функционализации обладает молекулярной массой, находящейся в диапазоне от 500 до 1500.

14. Пленка по п. 13, в которой функционализированным ангидридом олигомером является поли-н-алкилянтарный ангидрид или полиизоалкилянтарный ангидрид.

15. Способ получения динамически вулканизированного сплава, способ включает стадии:

a. объединения в смесителе по меньшей мере одного эластомера на основе изобутилена, по меньшей мере одной термопластичной смолы и вулканизирующей системы,

b. перемешивания эластомера, термопластичной смолы и вулканизирующей системы при температуре, равной или превышающей температуру вулканизации эластомера,

c. проводимого после начала вулканизации эластомера добавления в смеситель смазывающей системы, содержащей органическую соль металла и жирную кислоту, где отношение выраженного в ЧПК количества органической соли металла к количеству жирной кислоты составляет от 0,75:1 до 10:1, и

d. продолжения перемешивания до диспергирования эластомера в виде отдельных частиц в непрерывной фазе термопластичной смолы с получением динамически вулканизированного сплава.

16. Способ получения динамически вулканизированного сплава по п. 15, в котором средство, обеспечивающее совместимость, добавляют в смеситель на стадии а.

17. Способ получения динамически вулканизированного сплава по п. 15 или 16, в котором на стадии а сначала в смесителе объединяют эластомер на основе изобутилена и по меньшей мере одну термопластичную смолу без добавления вулканизирующей системы и перемешивают вместе при температуре, необходимой для плавления по меньшей мере одной термопластичной смолы.

| WO 2013191685 A1, 27.12.2013 | |||

| WO 2004081116 A1, 23.09.2004 | |||

| WO 2007050076 A1, 03.05.2007 | |||

| WO 2014099117 A1, 26.06.2014 | |||

| МАЛОПРОНИЦАЕМАЯ КОМПОЗИЦИЯ ТЕРМОЭЛАСТОПЛАСТА | 2005 |

|

RU2395544C2 |

Авторы

Даты

2020-02-20—Публикация

2015-07-28—Подача