Изобретение относится к порошковой металлургии, в частности к производству изделий с применением технологии лазерного послойного синтеза, может использоваться в различных отраслях машиностроения для изготовления сложных объемных деталей из порошков.

Обычно для послойного лазерного синтеза объемных порошковых деталей используют дозированную послойную подачу порошка на рабочий стол с обеспечением формирования слоя заданной толщины, далее осуществляют выравнивание слоя порошка с помощью регулируемого по высоте ножа, после чего проводят уплотнение валиком в режиме свободного качения и спекают заданные зоны лучом лазера (патент РФ №2423203). При этом качество спекания порошка зависит от диаметра формируемого лазерного пучка, его мощности и скорости перемещения пучка (патент РФ №2450891).

Наличие одного лазерного пучка для спекания имеет недостатки:

- коробление поверхности детали, так как после спекания происходит резкое охлаждение за счет отвода тепла в уже спеченную деталь;

- коробление поверхности детали за счет градиента температуры всей поверхности спекаемого слоя.

Для уменьшения коробления детали в процессе лазерного спекания используется лазерное спекание по зонам (патент РФ №2393056) с последующим спеканием порошка в зонах расфокусированным лазерным лучом повышенной мощности. Такой способ имеет один недостаток - после спекания происходит резкое охлаждение за счет отвода тепла в уже спеченную деталь.

В изобретении, взятом в качестве прототипа (патент РФ №2132761), способ лазерного спекания, который основан в подаче в область вблизи зоны спекания по меньшей мере одного подогревающего лазерного луча, причем подогревающий лазерный луч расфокусируют или фокусируют более широко, чем спекающий лазерный луч, обеспечивая уменьшение температурного градиента между зоной спекания и окружающим порошком до величины, при которой уменьшается коробление спеченной из порошка детали.

Недостатком данного способа является то, что зона спекания, находящаяся вплотную с ранее спеченной зоной плавления, имеет больший отвод тепла в спеченную деталь, чем зона порошка вдали от зоны до этого спеченного порошка. Использование одного спекающего лазерного луча приводит к тому, что в зоне спекания имеется высокий градиент температуры, направленный в ранее спеченные зоны детали, что ухудшает качество изготавливаемого изделия.

Устройство, взятое в качестве прототипа (патент РФ №2132761), состоит из лазерного средства, которое выполнено с возможностью формирования спекающего лазерного луча и по меньшей мере одного подогревающего лазерного луча, причем по меньшей мере один подогревающий лазерный луч расфокусирован или сфокусирован более широко, чем спекающий лазерный луч блока сканирования лазерного луча по порошку, и оптические элементы для направления тепловых излучений через сканирующие средства к детектору, с помощью которого определяют температуру в зоне и около зоны спекания и с помощью модуляторов управляют мощность лазерного излучения.

Недостатки данного устройства рассмотрены выше при описании способа лазерного спекания по данному изобретению.

Авторами предлагается формировать в зоне лазерного спекания порошка несколько лазерных лучей таким образом, чтобы выровнять температурный градиент, вызванный отводом тепла в зоны с уже спеченным порошком. При этом использование нескольких лазерных спекающих пучков, расположенных на определенном расстоянии друг от друга в линию, перпендикулярную направлению спекания порошка, приводит к тому, что зона спекания имеет энергетическую полку. Это приводит к более равномерному спеканию порошка. Кроме этого, крайний лазерный пучок, спекающий порошок максимально близко к ранее спеченной зоне, имеет мощность излучения больше, чем другие лазерные пучки. Использование подогревающего расфокусированного лазерного пучка целесообразно и принимается авторами.

Задача, на решение которой направлено изобретение, разработать способ и устройство лазерного спекания порошка, которое уменьшало коробление и пористость спекаемой детали.

Технический результат направлен на создание прибора, позволяющего спекать качественные объемные детали.

В предлагаемом способе и устройстве технический результат достигается использованием акустооптических дефлекторов, с помощью которых можно формировать несколько лазерных пучков с заданной мощностью и заданными углами распространения.

Указанные выше и другие цели, признаки и преимущества настоящего изобретения станут более понятными при рассмотрении приведенного ниже подробного описания иллюстративных вариантов его воплощения со ссылкой на сопроводительные фигуры.

Способ лазерного спекания и устройство для его осуществления поясняется фигурами 1-5.

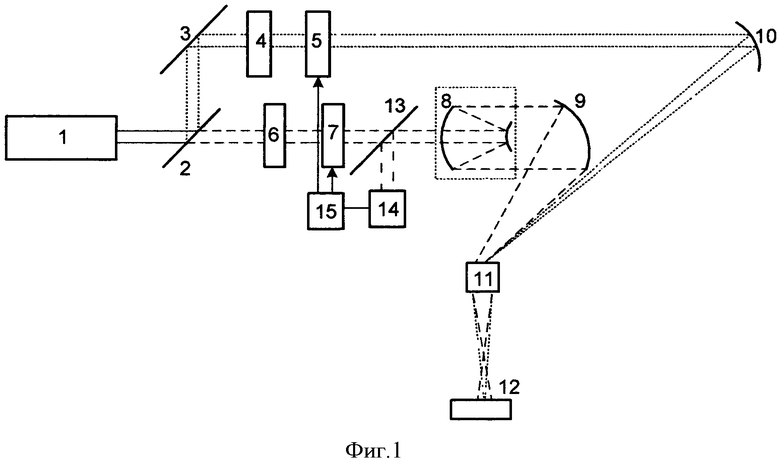

На фигуре 1 представлено устройство лазерного спекания (прототип).

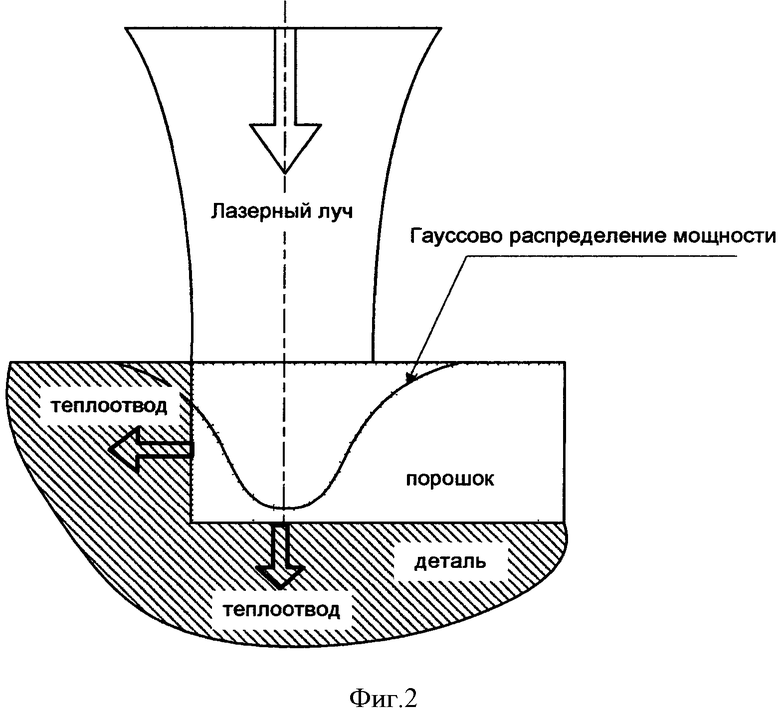

На фигуре 2 представлено температурное поле в зоне спекания при спекании одним лазерным лучом.

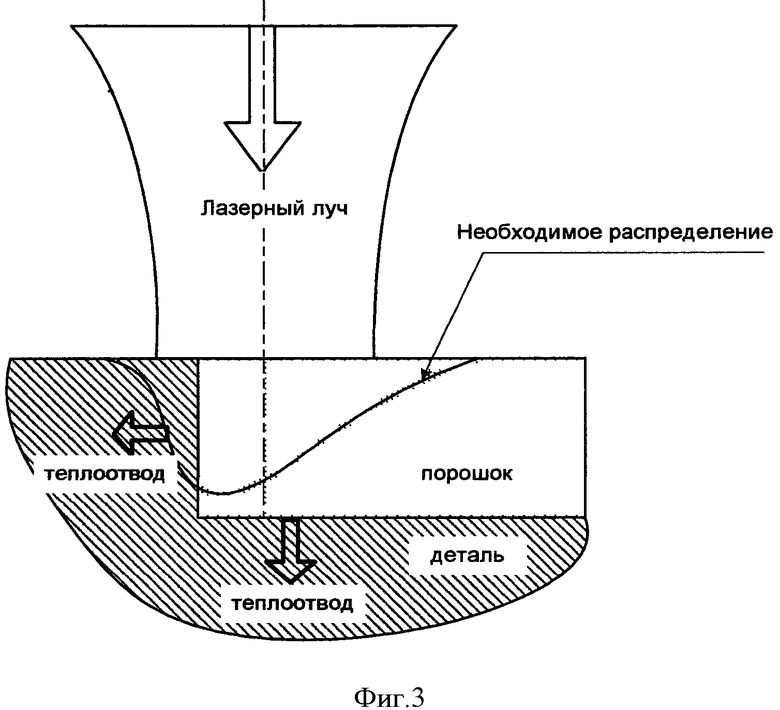

На фигуре 3 представлено температурное поле в зоне спекания при спекании двумя лазерными лучами.

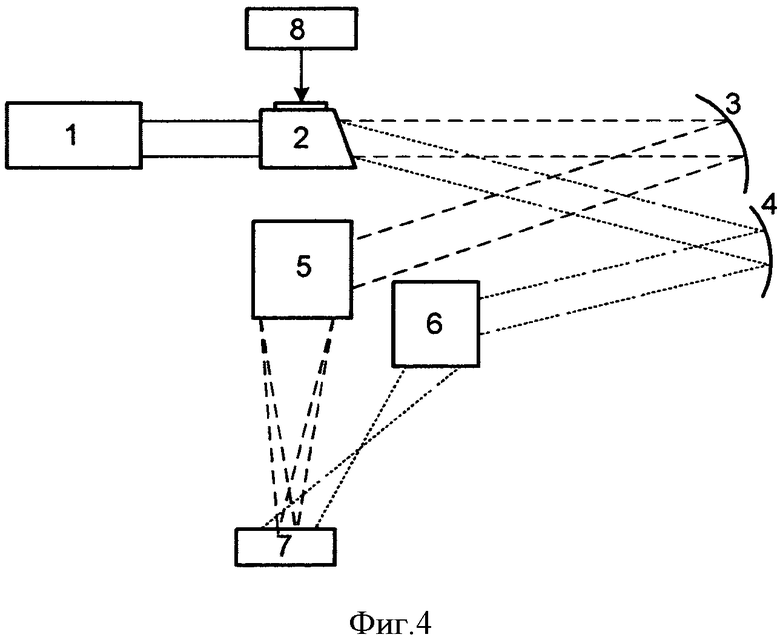

На фигуре 4 представлено устройство лазерного спекания (вариант 1).

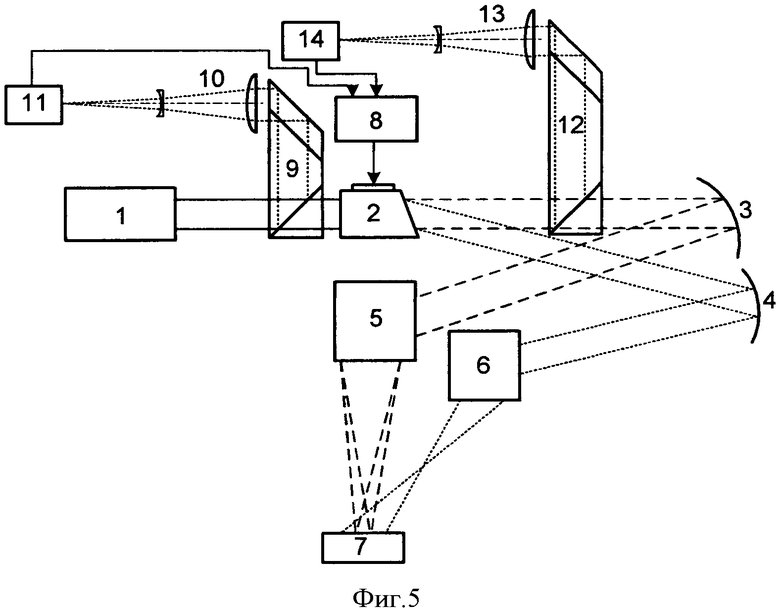

На фигуре 5 представлено устройство лазерного спекания (вариант 2).

На фигуре 1 в соответствии с прототипом (патент РФ №2132761) представлено устройство лазерного спекания, работающее следующим образом. Излучение лазера 1, проходя светоделительное зеркало 2, делится на два канала. В каждом канале по пути распространения лазерного луча установлены затворы 4, 6 и модуляторы 5, 7. Излучение первого канала отражается сферическим зеркалом 10 на сканирующее устройство 11, а лазерное излучение второго канала проходит через зеркальный телескоп 8, где лазерный пучок расширяется. Далее излучение второго канала отражается сферическим зеркалом 9 на сканирующее устройство 11. Сканирующее устройство 11 по определенной программе сканирует лазерные пучки по спекаемому порошку 12, при этом один лазерный пучок сфокусирован, а второй расфокусирован. Тепловое излучение из зоны спекания проходит через сканирующее устройство 11, сферическое зеркало 9, зеркальный телескоп 8, отражается от светоделительного зеркала 13 и падает на детектор 14. Детектором 14 определяют температуру в зоне спекания и температуру в зоне предварительного прогрева расфокусированным лазерным пучком. В соответствии с детектированной информацией блок управления 15 с помощью модуляторов 5 и 7 управляет лазерной мощностью обоих пучков.

На фигуре 2 представлен стандартный момент спекания порошка, когда вдоль прохода лазерного луча уже существует бортик из спеченного металла. Так как теплопроводность металла значительно больше теплопроводности порошка, то основной отвод тепла расплавленного порошка пойдет в металлическую деталь, как это показано стрелками. В связи с этим в зоне контакта расплава порошка и спеченного до этого бортика формируется зона максимальной тепловой деформации. Кроме этого энергия лазерного пучка может иметь Гауссово распределение ТЕМ00 или ТЕМ10. Это приводит к тому, что на границе «порошок - бортик из спеченного металла», где максимальный отвод тепла, мощность лазерного излучения значительно меньше своего максимального значения. Это в свою очередь приводит к слабому спеканию порошка на этой границе, в связи с чем появляется пористость в детали и значительные температурные напряжения и деформации. Для лазеров, имеющих гомогенизированные лазерные пучки, где энергия лазерного пучка имеет однородное распределение, в зоне спекания вблизи бортика из уже спеченного материала за счет повышенного отвода тепла присутствует температурный провал, в связи с чем в зоне спекания вблизи бортика из уже спеченного материала необходимо иметь плотность мощности лазерного излучения больше, чем в других спекаемых зонах.

В идеальном случае необходимо, чтобы лазерный пучок имел не Гауссово распределение мощности, а как на фигуре 3, - на границе «порошок - бортик из металла» максимальную мощность, а чтобы с увеличением расстояния от этой границы мощность уменьшалась. Для этого авторами предлагается использовать несколько лазерных пучков, сформированных в ряд, перпендикулярный пути движения процесса спекания порошка. При этом мощность лазерного пучка, проходящего вдоль границы «порошок - бортик из спеченного металла», должна быть максимальной. Можно также один лазерный пучок направить по краю ранее спеченного металла.

Для формирования нескольких лазерных пучков можно использовать несколько делительных зеркал, несколько фокусирующих систем и несколько сканирующих устройств. Это неудобно, сложно в управлении и энергетически невыгодно. В качестве делителя лазерного пучка лучше использовать акустооптический дефлектор (далее АОД).

Акустооптический дефлектор имеет следующие свойства:

- угол отклонения лазерного пучка пропорционален частоте ультразвуковой волны, распространяемой в акустическом кристалле;

- если за время распространения ультразвуковой волны в акустическом кристалле подать волну другой частоты, то произойдет формирование двух лазерных пучков с углами отклонения, пропорциональными частотам, при этом энергия отклоняемых лазерных пучков будет пропорциональна времени формирования звуковых волн в акустическом кристалле;

- высокая скорость управления лазерным пучком обычно не превышает 5 мкс.

С помощью АОД можно формировать множество лазерных пучков, при этом можно задавать необходимую мощность и необходимый угол отклонения каждого формируемого лазерного пучка. Известно, что эффективность АОД-а из парателлурита (ТеO2) не превышает 70%, при этом управляемое лазерное излучение должно быть линейно поляризовано. Кроме этого, после взаимодействия лазерного излучения со звуковой волной плоскость поляризации лазерного излучения разворачивается на ортогональную. Лазерное излучение, не отклоненное АОД-ом, распространяется далее, и его плоскость поляризации не изменяется. Не отклоненное лазерное излучение можно использовать для прогревания, для уменьшения температурного градиента между зоной спекания и окружающим порошком до величины, при которой уменьшается коробление спеченной из порошка детали, как в прототипе. Так как при использовании АОД-ов поляризация управляемого - спекающего лазерного луча ортогональна поляризации неуправляемого - прогревающего лазерного луча, то между ними не будет происходить интерференции.

В соответствии с вышеизложенным можно реализовать способ лазерного спекания, который основан в подаче в область вблизи зоны спекания подогревающего лазерного пучка, причем подогревающий лазерный пучок фокусируют более широко, чем спекающий лазерный пучок, обеспечивая уменьшение температурного градиента между зоной спекания и окружающим порошком до величины, при которой уменьшается коробление спеченной из порошка детали, сам спекающий лазерный пучок состоит из по крайней мере двух лазерных пучков, расположенных в ряд, перпендикулярно направлению движения спекания, при этом один из пучков в процессе спекания может перемещаться по границе «порошок - бортик из спеченного металла».

Устройство для осуществления способа лазерного спекания, представленное на фигуре 4, состоит из лазера 1, оптически связанного с акустооптическим дефлектором 2, с помощью которого формируют по крайней мере два управляемых по углу и по мощности лазерных пучка, далее по ходу пучков располагаются сферическое зеркало 3 и сканирующее устройство 5, при этом по ходу прошедшего через акустооптический дефлектор 2 и не отклоненного лазерного пучка располагаются сферическое зеркало 4 и сканирующее устройство 6, кроме этого для согласованного управления сканирующими устройствами 5, 6 и акустооптическим дефлектором 2 используется блок управления 8.

Устройство лазерного спекания работает следующим образом: коллимированное линейно поляризованное излучение лазера 1 попадает на АОД 2, на котором в соответствии с программой блока управления 8 формируются необходимое количество спекающих лазерных пучков и их мощность, при этом, после прохода АОД-а, плоскость линейной поляризации управляемых лазерных пучков разворачивается на 90°. Далее управляемые лазерные пучки с помощью сферического зеркала 3, проходя сканирующее устройство 5, фокусируются в необходимую зону спекаемой детали. Так как эффективность АОД-а не превышает 70%, то из него выходит дополнительный лазерный пучок, не испытавший отклонения, при этом его плоскость поляризации не изменяется. По пути распространения неотклоненного лазерного пучка располагаются сферическое зеркало 4 и сканирующее устройство 6, которое формирует в определенной зоне детали 7 подогревающий расфокусированный луч.

Известно, что на точность работы любой лазерной системы влияет ось диаграммы направленности лазера, которая зависит от многих параметров, в связи с чем необходимо контролировать исходное угловое распространение лазерного пучка, для чего можно использовать измерительный канал, состоящий из призменного блока 9 (смотри фигуру 5), представляющего собой составленные между собой две призмы АР-90 и БкР-180, телескопической системы 10 и позиционно-чувствительного фотоприемника 11. Грани призменного блока 9, через которые проходит лазерное излучение, просветлены, и малая часть отражается в измерительный канал. Телескопическая система 10 работает на уменьшение, чтобы смоделировать большое расстояние. В качестве позиционно-чувствительного фотоприемника 11 можно использовать четырехквадрантные фотодиоды или ПЗС-матрицы.

Известно, что скорость звука в кристалле АОД-а зависит от температуры. В процессе работы происходит разогрев кристалла АОД-а, поэтому на выходе АОД-а 2 необходимо использовать второй измерительный канал (смотри фигуру 5), состоящий из призменного блока 12, телескопической системы 13 и позиционно-чувствительного фотоприемника 14, который выполнен и работает аналогично описанному ранее измерительному каналу. Информация об отклонении лазерного пучка на выходе лазера и на выходе АОД-а от заданного значения поступает от фотоприемников 11 и 14 в блок управления 8, где осуществляется необходимая корректировка СВЧ-сигнала, подаваемого на АОД 2.

На основании вышеизложенного предлагается второй вариант устройства лазерного спекания, представленного на фигуре 5, которое состоит из лазера 1, оптически связанного с измерительным каналом, состоящего из призменного блока 9, телескопической системы 10, позиционно-чувствительного фотоприемника 11, АОД-а 2, с помощью которого формируют по крайней мере два управляемых по углу и по мощности лазерных пучка, далее по ходу пучков располагаются измерительный канал, состоящий из призменного блока 12, телескопической системы 13, позиционно-чувствительного фотоприемника 14, сферическое зеркало 3 и сканирующее устройство 5, при этом по ходу прошедшего через АОД 2 не отклоненного лазерного пучка, располагаются сферическое зеркало 4 и сканирующее устройство 6, кроме этого, фотоприемники 11 и 14 связаны блоком управления 8, с помощью которого формируют СВЧ-сигналы, подаваемые на АОД 2.

Принцип работы устройства описан выше.

Целесообразно для контроля температуры спекания использовать инфракрасную систему видеорегистрации.

Целесообразно края изготавливаемой детали спекать с помощью одного лазерного луча, для чего на АОД достаточно подать одну управляемую частоту, а затем, при последующих проходах лазерного луча спекания, формировать его из нескольких лучей по способу, описанному ранее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ (ВАРИАНТЫ) | 2010 |

|

RU2428777C1 |

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ | 1994 |

|

RU2132761C1 |

| ЛАЗЕРНАЯ СИСТЕМА ТЕЛЕОРИЕНТАЦИИ С КАНАЛОМ ОПТИЧЕСКОЙ ОБРАТНОЙ СВЯЗИ (ВАРИАНТЫ) | 2009 |

|

RU2410722C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ЛАЗЕРНЫМ ПОСЛОЙНЫМ СИНТЕЗОМ | 2010 |

|

RU2450891C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВ | 2008 |

|

RU2393056C1 |

| СПОСОБ СПЕКАНИЯ ПРИ ЛАЗЕРНОМ ПОСЛОЙНОМ ПОРОШКОВОМ СИНТЕЗЕ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386517C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИНФОРМАЦИОННОГО ПОЛЯ ЛАЗЕРНОЙ СИСТЕМЫ ТЕЛЕОРИЕНТАЦИИ | 2008 |

|

RU2383896C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2021881C1 |

| УСТРОЙСТВО С УЛЬТРАФИОЛЕТОВЫМ ЛАЗЕРОМ ДЛЯ ОТОБРАЖЕНИЯ СТАТИЧЕСКИХ И ДИНАМИЧЕСКИХ ЦВЕТНЫХ ИЗОБРАЖЕНИЙ НА ФЛУОРЕСЦИРУЮЩЕМ ЭКРАНЕ | 2002 |

|

RU2202818C1 |

| СИСТЕМА ТЕЛЕОРИЕНТАЦИИ ОБЪЕКТА | 2011 |

|

RU2475966C1 |

Группа изобретений относится к послойному изготовлению металлической детали лазерным спеканием порошка. Способ включает подачу в область спекания порошка по меньшей мере одного подогревающего лазерного луча, причем подогревающий лазерный луч расфокусируют или фокусируют шире, чем основной спекающий лазерный луч, при этом обеспечивают уменьшение температурного градиента между зоной спекания порошка и окружающим ее порошком. Основной спекающий луч и подогревающий луч формируют с использованием акустооптического дефлектора, причем основной спекающий луч формируют в виде спекающих лазерных лучей, расположенных вплотную друг к другу в ряд, перпендикулярный направлению спекания, мощность излучения одного из которых, расположенного вплотную к переходу порошок - спеченный материал, превышает мощность излучения остальных лазерных спекающих лучей из условия компенсации температурного градиента между зоной спекания и спеченным материалом детали. Обеспечивается уменьшение коробления спеченной детали, а также однородность ее структуры. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ послойного изготовления металлической детали лазерным спеканием порошка, включающий подачу в область спекания порошка по меньшей мере одного подогревающего лазерного луча, причем подогревающий лазерный луч расфокусируют или фокусируют шире, чем основной спекающий лазерный луч, при этом обеспечивают уменьшение температурного градиента между зоной спекания порошка и окружающим ее порошком, отличающийся тем, что основной спекающий луч и подогревающий луч формируют с использованием акустооптического дефлектора, причем основной спекающий луч формируют в виде спекающих лазерных лучей, расположенных вплотную друг к другу в ряд, перпендикулярный направлению спекания, мощность излучения одного из которых, расположенного вплотную к переходу порошок - спеченный материал, превышает мощность излучения остальных лазерных спекающих лучей из условия компенсации температурного градиента между зоной спекания и спеченным материалом детали.

2. Устройство для послойного изготовления металлической детали лазерным спеканием порошка, содержащее лазерное средство для формирования основного спекающего лазерного луча и по меньшей мере одного подогревающего лазерного луча, причем по меньшей мере один подогревающий лазерный луч расфокусирован или сфокусирован шире, чем основной спекающий лазерный луч, и блок сканирования лазерного луча по слою порошка, отличающееся тем, что оно содержит оптически связанный с лазерным средством акустооптический дефлектор, обеспечивающий формирование лазерного подогревающего луча и лазерных спекающих лучей, расположенных вплотную друг к другу в ряд, перпендикулярный направлению спекания, мощность излучения одного из которых, расположенного вплотную к переходу порошок - спеченный материал, превышает мощность излучения остальных лазерных спекающих лучей.

3. Устройство по п. 2, отличающееся тем, что после лазера и акустооптического дефлектора установлены одинаковые измерительные каналы, состоящие из последовательно установленных призменного блока, представляющего собой две соединенных вплотную призмы АР-90 и БкР-180, телескопической системы и позиционно-чувствительного фотоприемника.

| УСТРОЙСТВО И СПОСОБ ЛАЗЕРНОГО СПЕКАНИЯ | 1994 |

|

RU2132761C1 |

| СПОСОБ СПЕКАНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВ | 2008 |

|

RU2393056C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2015-11-20—Публикация

2014-04-23—Подача