Область техники, к которой относится изобретение

Изобретение относится к области получения синтетических каучуков, в частности диеновых каучуков, таких как полибутадиен, полиизопрен и бутадиен-стирольный каучук (БСК), стирол-изопрен-бутадиеновый каучук (СИБК), применяемых при производстве шин, резинотехнических изделий, модификации битумов, в электротехнической и других областях. Более конкретно, изобретение относится к инициатору анионной (со)полимеризации, содержащему в своей структуре функциональные группы, и к способу его получения, а также к способу получения функционализированных диеновых (со)полимеров с применением упомянутого инициатора.

Уровень техники

Эксплуатационные свойства резины, такие как сопротивление качению, сцепление с дорожным покрытием и др. определяются как свойствами каучука, так и тем, как этот каучук взаимодействует и совмещается с кремнекислотными наполнителями. Повышение термодинамического сродства каучука и кремнекислотных наполнителей способствует снижению энергопотребления в процессе смешения этих компонентов и к значительному улучшению основных свойств резины. Кремнекислотные наполнители способствует повышению показателей сопротивления качению, сцепления с дорожным покрытием, снижая одновременно показатели аквапланирования. Основным недостатком кремнекислотных наполнителей является плохое термодинамическое сродство к каучукам общего назначения, что в свою очередь оказывает отрицательное влияние на физико-механические характеристики получаемых вулканизатов (резин) на их основе.

Улучшение термодинамического сродства каучука с кремнекислотными наполнителями осуществляют путем модификация каучука полярными группами. Из уровня техники известно, что наличие в структуре каучука функциональных групп, например, олово-, кремний- или азот-содержащих групп, позволяет улучшить распределение усиливающих наполнителей в матрице каучука, что в свою очередь приводит к уменьшению гистерезисных потерь, повышению износостойкости и сцепных свойств резиновых смесей на основе каучука.

Модификацию каучука полярными группами можно проводить несколькими способами:

использование функционализирующих агентов (таких как кетон Михлера, N-метилпирролидон и т.д.) - соединений, способных встроиться в макромолекулу получаемого каучука, имеющих в своем составе функциональную группу, содержащую гетероатом. Функционализирующие агенты обычно вводят в полимеризат каучука при конверсии исходных мономеров 95-100%, что позволяет функционалицировать каучук по концам макромолекул.

использование монолитиевых, дилитиевых и мультилитиевых инициаторов, содержащих функциональные группы;

комбинированный способ (использование литийорганического инициатора, содержащего функциональные группы с последующей реакцией живых цепей каучука с функционализирующими агентами).

использование мономеров, содержащих функциональные группы (таких как аминостирол и т.д.), - соединений, способных вступать в процесс полимеризации (т.е. способных встроиться в макромолекулу получаемого каучука), имеющих в своем составе функциональные группу, содержащие гетероатом. Мономеры, содержащие функциональные группы обычно вводят в полимеризационную систему либо совместно с исходными мономерами, либо вплоть до конверсии исходного мономера 50%, что позволяет функционализировать макромолекулы каучука вдоль цепи, либо при конверсии исходного мономера 95-100%, что так же, как и в случае использования функционализирующего агента, позволяет функционализировать каучук по концам макромолекул [1. V. R.-S. Quiteria, C.A. Sierra, J. M. Gómez-Fatou, C. Galán, L. M. Fraga. Tin-coupled styrene-butadiene rubbers (SBRs). Relationship between coupling type and properties // Macromolecular Materials and Engineering, 1999. 246. -2025-2032 р. 2. C. A. Uraneck, J. N. Short. Solution-polymerized rubbers with superior breakdown properties //J. Appl.Polym. Sci, 2003. 14. 1421-1432 р. 3. Takashi Ishizone, Akira Hirao, Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 2. Anionic living polymerization of 4-cyanostyrene // Macromolecules, 1991. № 24. pp. 625-626 4. Takashi Ishizone, Nobuyuki Sueyasu, Kenji Sugiyama, Akira Hirao, and Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 7. Anionic polymerizations of N-alkyl-N-(4-vinylbenzylidene)amines // Macromolecules, 1993. № 26. pp. 6976-6984 5. Takashi Ishizone, Yukiko Okazawa, Kenji Ohnuma, Akira Hirao, and Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 8. Anionic living polymerization of 4-cyano-α-methylstyrene // Macromolecules, 1997. № 30. pp. 757-763

В уровне техники (RU 2175330 С1) известен способ получения диеновых (со)полимеров, содержащих функциональные группы, (со)полимеризацией соответствующих мономеров в среде углеводородного растворителя в присутствии азотсодержащего литийорганического инициатора, где в качестве азотсодержащего литийорганического инициатора используют продукт взаимодействия диметиламина или диэтиламина с литийалкилом в молярном соотношении алкиламин: литийалкил, равном (1,0-1,5):1,0. Дополнительно в момент формирования указанного инициатора в полимеризационную среду вводят метил-трет-бутиловый эфир в молярном соотношении его с литийалкилом, равным (0,5-3,0):1,0. По окончании процесса полимеризации дополнительно может вводится сочетающий агент (тетраэтоксисилан). По окончании стадии сочетания в раствор полимера может вводится этилендиамид лития.

Недостатком данного инициатора является низкая скорость полимеризации, т.к. при взаимодействии алкиламинов с литийаликом образуется амид лития с менее активной связью N-Li, в связи с этим необходимо повышать скорость процесса (со)полимеризации, что экономически невыгодно.

Существует способ US 5959048 получения аминосодержащего литийорганического инициатора, представляющего собой смесь из 90-10 мас.ч. литийамина формулы A1Li и 10-90 мас.ч. литийамина формулы A2Li, где A1 и A2 - разные и выбранные независимо из группы: диалкил-, алкил-, циклоалкил-, дициклоалкильные аминные радикалы, имеющие формулу  и циклические аминные радикалы, имеющие формулу

и циклические аминные радикалы, имеющие формулу  , где каждый R1 независимо выбран из группы алкилов, циклоалкилов и арилов с 3-12 атомами углерода, R2 выбран из группы алкилена, окси- или аминоалкилена с 3-16 метиленовыми группами (например, смесь триметилгексаметиленамидлития и 3,3,5-триметилтетрагидроазепинлития).

, где каждый R1 независимо выбран из группы алкилов, циклоалкилов и арилов с 3-12 атомами углерода, R2 выбран из группы алкилена, окси- или аминоалкилена с 3-16 метиленовыми группами (например, смесь триметилгексаметиленамидлития и 3,3,5-триметилтетрагидроазепинлития).

Получение инициатора осуществляют взаимодействием н-бутиллития со смесью разветвленных аминов указанного выше строения в среде алифатического растворителя. В качестве электронодонорных добавок используют тетрагидрофуран, 2-2'-дитетрагидрофуранпропан, дипиперидинэтан, диметиловый эфир, диэтиловый эфир, трибутиламин, ТМЭДА, эфиры этиленгликоля, краун-эфиры. Полученный полимер вулканизуют и получают резины с низкими гистерезисными потерями, уменьшением сопротивления качению и пониженным теплообразованием.

K недостаткам данного инициатора относятся:

1) необходимость использования двух различных аминов для получения стабильного при хранении раствора инициатора; при использовании для получения инициатора только одного из аминов происходит практически мгновенное осаждение инициатора;

2) длительность процесса приготовления инициатора более 12 часов;

3) при хранении растворимых амидов лития более 30 суток наблюдается выпадение из раствора азотсодержащего инициатора, в связи с этим невозможна подача на полимеризацию заданного количества инициатора.

Задачей настоящего изобретения является разработка эффективного способа получения функционализированных диеновых (со)полимеров, характеризующихся статистическим распределением мономерных звеньев, высоким содержанием виниловых звеньев (1,2-бутадиеновых и/или 3,4-изопреновых звеньев (более 50%)) и узким молекулярно-массовым распределением (1,4-1,7).

Более конкретно, задачей настоящего изобретения является создание инициатора анионной полимеризации, характеризующегося высокой стабильностью его растворов при хранении в течении длительного периода времени (более 30 суток) и позволяющего сократить время полимеризации (увеличить скорость полимеризации) на 10-20% при получении каучуков с требуемым, а в некоторых случаях улучшенным комплексом физико-механических и упруго-гистерезисных свойств, характеризующихся статистическим распределением мономерных звеньев, высоким содержанием виниловых звеньев (1,2-бутадиеновых и/или 3,4-изопреновых звеньев (более 50%)) и узким молекулярно-массовым распределением (1,4-1,7). Так, например, использование указанного инициатора позволяет улучшить сопротивление качению не 10-20%, сцепление с мокрой дорогой на 5-10%, износостойкость на 5-10%.

Сущность изобретения

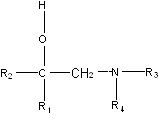

Поставленная задача решается, и нужный технический результат достигается при помощи настоящего изобретения, согласно которому получение каучуков осуществляют в углеводородной среде в присутствии инициатора, представляющего собой продукт или смесь продуктов взаимодействия аминоспирта с литийорганическими соединениями либо щелочными металлами. При этом указанный аминоспирт представляет собой смесь продуктов, полученных при взаимодействии амина, а именно анилина, и эпоксиалкана, и указанные продукты могут быть представлены в виде общей формулы

,

,

где R1, R2, выбраны независимо друг от друга из группы, включающей: Н-, (C1-C10)-алкил линейной, разветвленной или циклической структуры, -Ar;

R3 выбран из группы, включающей: Н, (C1-C10)-алкил линейной, разветвленной или циклической структуры, -Ar.

R4 выбраны независимо друг от друга из группы, включающей: (C1-C10)-алкил линейной, разветвленной или циклической структуры, -Ar.

Указанный инициатор может быть получен либо предварительно взаимодействием аминоспирта с щелочными металлами или литийорганическими соединениями, либо in situ (непосредственно в полимеризационном реакторе) взаимодействием аминоспирта с литийорганическими соединениями. При этом взаимодействие аминоспирта с щелочным металлом или литийорганическим соединением проводят в среде углеводородного растворителя

Настоящее изобретение относится также к способу получения функционализированных диеновых (со)полимеров путем полимеризации диенов или сополимеризации их между собой и/или с альфа-олефинами в углеводородном растворителе в присутствии инициатора анионной (со)-полимеризации и электронодонорной добавки, причем в качестве инициатора анионной (со)-полимеризации используют вышеуказанный инициатор, представляющий собой продукт или смесь продуктов взаимодействия аминоспирта с литийорганическими соединениями либо щелочными металлами.

Подробное описание изобретения

В настоящем изобретении раскрывается способ получения инициатора анионной (со)полимеризации, содержащего функциональные группы, посредством взаимодействия аминоспирта с щелочным металлом или литийорганическим соединением в среде углеводородного растворителя.

В качестве литийорганических соединений используют алкиллитий, предпочтительно С4-С6 алкиллитий, более предпочтительно н-бутиллитий, втор-бутиллитий, трет-бутиллитий, изопропиллитий.

В качестве щелочных металлов предпочтительно могут использоваться натрий или калий.

Примерами аминоспиртов, которые могут образовывать указанные продукты, могут быть 1-(фениламино)гексанол-2-ол, 1,1'-(фенилазанидил)дигексан-2-ол и 2-(фениламино)гексан-1-ол.

Мольное соотношение литийорганическое соединение: аминоспирт или щелочной металл: аминоспирт составляет (3÷20): 1, предпочтительно (3÷15):1, более предпочтительно (3÷10):1.

Аминоспирт получают взаимодействием эпоксиалкана с анилином при кипячении в смеси друг с другом в течение времени примерно от 15 до 30 часов, предпочтительно от 20 до 25 часов

В качестве первичных аминов используют соединение, выбранное из группы, включающей: метиламин, этиламин, анилин и т.д. В качестве вторичных аминов используют соединение, выбранное из группы: пиперидин, диметиламин, диэтиламин, пирролидин и т.д.

В качестве эпоксиалканов используют соединение, выбранное из С2-С10-эпосксиалканов, предпочтительно выбранное из С4-С9-эпосксиалканов, например, эпоксибутан (оксид бутена), эпоксипропан (оксид пропилена), эпоксигексан (оксид гексена), эпоксиоктан (оксид октена) и т.п.

Эпоксиалканы по настоящему изобретению получают окислением соответствующих алкенов перекисными соединениями каталитическими или некаталитическими способами в растворе полярных растворителей. Окисление осуществляют в течение 5-24 часов при температуре 0-50оС. По окончанию синтеза раствор обрабатывают водным раствором 2-5% щелочи для разложения непрореагировавших перекисных соединений и нейтрализации кислотных центров. Органический слой обрабатывают 5% раствором гидрокарбоната натрия или калия, затем промывают водой и сушат над безводным сульфатом натрия. Эпоксид из раствора выделяют перегонкой. Чистота эпоксида 98,5%. В качестве полярного растворителя используют соединение, выбранное из группы: тетрагидрофуран (ТГФ), триэтиламин и др. Окисление, перегонку, сушку осуществляют по стандартным, известным методикам, например таким, как раскрытые более подробно в US 5684170, в примерах 1-6 RU 2180661.

Синтез инициатора по первому способу (предварительное получение) проводят в среде углеводородного растворителя, например, в нефрасе (гексан-гептановая фракция), гексане, гептане, циклогексане и др. путем взаимодействия щелочного металла или литийорганического соединения с аминоспиртом.

Реакцию предпочтительно проводят при температуре 0-100оС, более предпочтительно 15-85оС, еще более предпочтительно 20-50оС. Время проведения реакции обычно составляет 10-600 минут, предпочтительно 60-120 минут.

Синтез инициатора по второму способу (in situ) проводят в среде углеводородного растворителя непосредственно в полимеризационном реакторе, например, в нефрасе (гексан-гептановая фракция), гексане, гептане, циклогексане и др., подавая компоненты инициатора (аминоспирт и литийалкил) в бутадиен-стирольную шихту, предпочтительно при температуре от 0 до 30 оС, предпочтительно от 10 до 20оС. Реакцию in situ в полимеризационной среде проводят предпочтительно при температуре 10-80оС, предпочтительно 15-45оС, еще более предпочтительно 20-35оС. Время проведения реакции обычно составляет от 30 до 120 минут, предпочтительно от 40 до 90 минут, более предпочтительно от 50 до 80 минут.

Полученный как описано выше инициатор анионной (со)полимеризации, содержащий в своей структуре функциональные группы, может быть использован для получения функционализированных диеновых полимеров и сополимеров.

При этом в качестве диенов предпочтительно используют сопряженные диены, в частности С4-С12-диены, например, такие как бутадиен, изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 1,3-бутадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 3-н-пропил-1,3-бутадиен, 4,5-диэтил-1,3-октадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, либо их смесь. В качестве альфа-олефина может быть использовано соединение, выбранное из группы, включающей альфа-олефины, предпочтительно из ряда С8-С40 арилвинильных соединений, в частности выбранные изгруппы, включающей: винилбензолы, в частности стирол, альфа-метилстирол; винилбифенилы, в частности винилдифенил; винилнафталины, в частности 1-винилнафталин, 1-метил-винил-нафталин; винилантрацены, в частности 9-винил-антрацен.

Полимеризацию диенов или сополимеризацию их между собой и/или с альфа-олефинами проводят в углеводородном растворителе в присутствии инициатора анионной (со)полимеризации и электронодонорной добавки.

В качестве инициатора анионной (со)полимеризации используют описанный выше инициатор, содержащий функциональные группы, полученный взаимодействием аминоспирта с литийорганическими соединениями или со щелочными металлами, причем указанное взаимодействие осуществляется либо предварительно, либо in situ (непосредственно в полимеризационном реакторе), как описано выше.

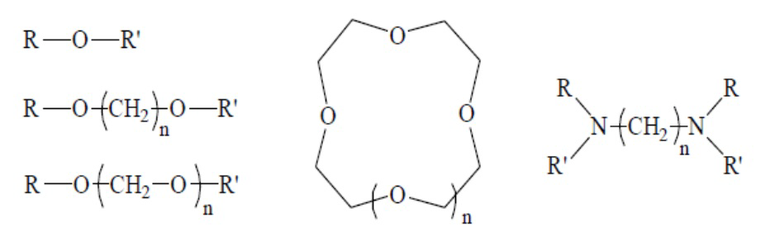

В качестве электронодонорной добавки используют соединение, содержащее, по крайней мере, один гетероатом, выбранный из атомов О, N, P, более предпочтительно О, N. Например, в качестве электронодонорной добавки могут использоваться соединения, представленные одной из нижеследующих формул:

где n=1-20; R, R'=CH3, C2H5, n-C3H7, i-C3H7, n-C4H9, s-C4H9, t-C4H9, i-C4H9, C5H11, C6H13, C7H15, C8H17, C9H19, C10H21, C6H5, o-C6H4CH3, m-C6H4CH3, p-C6H4CH3, o-C6H4C2H5, m-C6H4CH3, p-C6H4CH3

Предпочтительно в качестве электронодонорной добавки использовать такие соединения как N,N,N',N'-тетраметилэтилендиамин, триметиламин, этил-трет-бутиловый эфир этиленгликоля, дитетрагидрофурилпропан, ди-трет-бутиловый эфир этиленгликоля или их смесь.

При этом мольное соотношение литийорганического или содержащего щелочной металл инициатора анионной (со)полимеризации к соединению, содержащему, по крайней мере, один гетероатом, обычно составляет 1:(0,1÷20,0). Указанные пределы мольных соотношений определяются необходимостью получения заданного значения винильных групп (не менее 50 масс %) в бутадиеновой составляющей полимерной цепи, регулирования степени статистического распределения (микроблочности) альфа-олефинов в каучуке, например стирола или его производных, в случае их использования в качестве сомономеров диена.

Подходящими углеводородными растворителями для полимеризации являются, например, нефрас (гексан-гептановая фракция), гексан, гептан, циклогексан и др. Наиболее предпочтительно использовать в качестве растворителя нефрас.

Предпочтительно процесс (со)полимеризации проводится при температуре 30-80oС.

После проведения синтеза осуществляют дезактивацию катализатора и стабилизацию каучука путем введения в полимеризат раствора антиоксиданта, например, агидол-2, ирганокс 1520 L и другие известные антиоксиданты в количестве 0,2-0,6 масс. %. Затем проводят выделение каучука известными способами, такими как водно-паровая дегазация и сушка на вальцах.

Для дальнейшего улучшения свойств получаемого каучука возможно проведение его дополнительной функционализации. Такая дополнительная функционализация осуществляется по достижении 95-100% конверсии исходного мономера посредством введения в полимеризационную систему функционализирующих агентов или мономеров, содержащих функциональные группы, которые вводят одновременно с исходными мономерами или в процессе проведения реакции полимеризации вплоть до конверсии исходных мономеров до 50%, в том числе, в некоторых случаях при конверсии исходных мономеров 95-100%. При этом функционализирующие агенты используют для функционализации макромолекул каучука по концам цепи, а мономеры, содержащие функциональные группы используют для функционализации макромолекул каучука как вдоль цепи, так и в некоторых случаях и по концам цепи. В качестве функционализирующих агентов используют соединения, выбранные из группы: N,N-ди-замещенные аминоалкилакриламиды и N,N-ди-замещенные аминоалкилметакриламиды, в частности такие, как N,N-диметиламинопропил акриламид и N,N-диметиламинопропил метакриламид; N-замещенные циклические амиды, такие как N-метил-2-пирролидон, N-винил-2-пирролидон, N-фенил-2-пирролидон, N-метил-эпсилон-капролактам; N-замещенные циклические мочевины, такие как 1,3-диметилэтилен мочевина и 1,3-диэтил-2-имидазолидинон; а также N-замещенные аминокетоны, такие, например, как N,N'-бис-(диметиламино)бензофенон (кетон Михлера) и N,N'-бис-(диэтиламино)бензофенон или их смеси. Функционализирующий агент используют в мольном соотношении к инициатору анионной (со)полимеризации от 0,01 до 2,0, предпочтительно от 0,1 до 1,0.

В качестве мономера, содержащего функциональную группу, используют соединение, выбранное из группы, включающей кремнийсодержащие, фосфорсодержащие, кремнийазотсодержащие, азотсодержащие, оловосодержащие соединения, в частности, такие как 2-диметиламинопропил-1,3-бутадиен, 2-триэтилсилилпропил-1,3-бутадиен или диметиламинометилстирол, триметилсилилстирол, N,N'-бис-(триметилсилил)аминометилстирол, 4-дифенилфосфинстирол, 4- трифенилоловостирол, N,N-диметиламиноэтилстирол и N,N-диэтиламиноэтилстирол или их смесь. Мономер, содержащий функциональные группы, добавляют в количестве 0,01-30,0% масс. в расчете на массу полимера. Функционализацию предпочтительно проводить при температуре от 30 до 100 °C, предпочтительно от 60 до 80 °C в течение 15-60 минут.

Использование заявленного способа позволяет получать функционализированные (со)полимеры диенов со статистическим распределением мономерных звеньев, узким ММР и высоким содержанием виниловых звеньев (1,2-бутадиеновых и/или 3,4-изопреновых звеньев (более 50%), а также с улучшенным комплексом свойств, а именно физико-химические и упруго-гистерезисные характеристики.

Примеры осуществления изобретения

Пример 1.

К 1 молю анилина прикапывают 1 моль эпоксигексана-1,2 в течение 1 часа при температуре кипения раствора (в диапазоне 120-130°С). Далее реакционную массу кипятят 15 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь обрабатывают н-бутиллитием в соотношении 3 эквивалента н-бутиллития (1,6 М раствор в гексане) на 1 эквивалент полученной смеси (аминоспирта). Концентрацию активного лития (0,20 М) определяют по стандартной методике.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г стирола (массовое соотношение мономеров в реакционной среде 79:21). Температура подачи шихты в реактор минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя дитетрагидрофурилпропан в виде раствора в нефрасе концентрацией 0,089 М из расчета ДТГФП/Литий=0,6 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,20 М) из расчета 1,8 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии добавляют антиоксидант. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс..

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 21% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 62% масс.; температура стеклования - -25°С; Мn=146000; полидисперсность - 1,5; вязкость по Муни - 50 ед.

Физико-механические и упруго-гистерезисные характеристики, резины на основе полученного по примеру 1 каучука приведены в таблице 1.

Пример 2

К 1 молю анилина прикапывают 1 моль эпоксигексана-1,2 в течение 1 часа при температуре кипения раствора 120-125 °С. Далее реакционную массу кипятят 30 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь обрабатывают н-бутиллитием в соотношении 3 эквивалента н-бутиллития (1,6 М раствор в гексане) на 1 эквивалент (полученной смеси) аминоспирта при температуре 20°С в среде гексана. Концентрацию активного лития (0,30М) определяют по стандартной методике.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г стирола (массовое соотношение мономеров в реакционной среде 79:21). Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя тетраметилэтилендиамин в виде раствора в нефрасе концентрацией 0,065 М из расчета ТМЭДА/Литий=1,0 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,30 М) из расчета 2,0 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 50°C до конверсии 100%. По достижении конверсии 95-100% подают функционализирующий агент N-винил-2-пирролидон в виде раствора концентрацией 0,038 М при мольном соотношении к Li=0,01; реакцию продолжают еще 30 минут при температуре 60оС. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 21% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 64% масс.; температура стеклования - -23°С; Мn=140000; полидисперсность - 1,42; вязкость по Муни - 48 ед.

Физико-механические и упруго-гистерезисные характеристики, резины на основе полученного по примеру 2 каучука приведены в таблице 1.

Пример 3

К 1 молю анилина прикапывают 1 моль эпоксиоктана-1,2 в течение 1 часа при температуре кипения раствора 160°С. Далее реакционную массу кипятят 20 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь обрабатывают втор-бутиллитием в соотношении 20 эквивалентов втор-бутиллития (1 М раствор в гексане) на 1 эквивалент полученной смеси (аминоспирта) в среде нефраса при комнатной температуре Концентрацию активного лития (0,25 М) определяют по стандартной методике.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г изопрена и 8г стирола. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя дитетрагидрофурилпропан в виде раствора в нефрасе концентрацией 0,070 М из расчета ДТГФП/Литий=0,1 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,25 М) из расчета 1,5 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии добавляют антиоксидант. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс..

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 14% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 45% масс.; содержание 3,4-изопреновых звеньев на полиизопрен - 55%; температура стеклования - -21оС; Мn=178000; полидисперсность - 1,7; вязкость по Муни - 64 ед.

Пример 4

К 1 молю анилина прикапывают 1 моль эпоксибутана-1,2 в течение 1 часа при температуре кипения раствора (65 °С). Далее реакционную массу кипятят 30 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь обрабатывают изопропилллитием в соотношении 10 эквивалентов изопропиллития (1 М раствор в гексане) на 1 эквивалент полученной смеси (аминоспирта) при температуре 50 °С в среде гексана. Концентрацию активного лития (0,20 М) определяют по стандартной методике.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г изопрена (массовое соотношение мономеров в реакционной среде 80:20). Температура подачи шихты в реактор минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя ди-третбутиловый эфир этиленгликоля в виде раствора в нефрасе концентрацией 0,066 М из расчета ДТБЭЭГ/Литий=0,3 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,20 М) из расчета 1,8 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 50°C до конверсии 100%. По достижении конверсии 95-100% подают мономер, содержащий функциональные группы 4-триметилсилилстирол в виде раствора концентрацией 0,052 М в количестве 0,01% на полимер; реакцию продолжают еще 30 минут при той же температуре. В качестве антиоксиданта используют агидол-2 в количестве 0,01% масс..

Полученный продукт содержит 36% - 1,2-бутадиеновых звеньев, 41% - 3,4-изопреновых звеньев, температура стеклования - -27оС, Мn=153000, полидисперсность - 1,7, Вязкость по Муни - 50 ед.

Пример 5

К 1 молю анилина прикапывают 1 моль эпоксигексана-1,2 в течение 1 часа при температуре кипения раствора 126 °С. Далее реакционную массу кипятят 30 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь кипятят при 80 °С в нефрасе с металлическим натрием в соотношении 3 эквивалента натрия на 1 эквивалент аминоспирта. Непрореагировавший натрий удаляют. Концентрацию вошедшего натрия (0,20М) определяют по стандартной методике масс-спектрометрией с использованием индуктивно-связанной плазмы (ИСП-МС).

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 54 г изопрена и 16 г стирола. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя триэтиламин в виде раствора в нефрасе концентрацией 0,089 М из расчета ТЭА/Литий=20 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,20 М) из расчета 1,6 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 65°C до конверсии 100%. По достижении конверсии добавляют антиоксидант. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс..

Полученный продукт содержит 47% - 3,4-изопреновых звеньев, температура стеклования - -28°С, Мn=187000, полидисперсность - 1,7, Вязкость по Муни - 67 ед.

Пример 6.

К 1 молю анилина прикапывают 1 моль эпоксигексана-1,2 в течение 1 часа при температуре кипения раствора 123 °С. Далее реакционную массу кипятят 30 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

Полученную смесь кипятят с металлическим калием в соотношении 3 эквивалента калия на 1 эквивалент полученной смеси (аминоспирта) при температуре 70°С в среде нефраса. Непрореагировавший калий удаляют. Концентрацию вошедшего калия определяют по стандартной методике ИСП-мс.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного и 54 г бутадиена. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из монолитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя этил-третбутиловый эфир этиленгликоля в виде раствора в нефрасе концентрацией 0,050 М из расчета ЭТБЭЭГ/Литий=0,8 моль. В реактор монолитиевый инициатор подают в виде раствора в нефрасе (концентрацией 0,40 М) из расчета 2,0 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии 95-100% подают мономер, содержащий функциональные группы 4-трифенилоловостирол в виде раствора концентрацией 0,058 М в количестве 30% на полимер; реакцию продолжают еще 30 минут при той же температуре В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс..

Полученный продукт содержит 58% - 1,2-бутадиеновых звеньев, температура стеклования - -21°С, Мn=150000, полидисперсность - 1,6, Вязкость по Муни - 49 ед.

Пример 7

К 1 молю анилина прикапывают 1 моль эпоксигексана-1,2 в течение 1 часа при температуре кипения раствора (в диапазоне 120-130°С). Далее реакционную массу кипятят 15 часов. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г стирола (массовое соотношение мономеров в реакционной среде 79:21). Температура подачи шихты в реактор минус 10оС, по достижении в реакторе 15°C вводят 1 мл полученной смеси продуктов (аминоспирт) и 8 мл н-бутиллития (0,8 М раствор в гексане) и электронодонорную добавку. Электронодонорная добавка включает в себя дитетрагидрофурилпропан в виде раствора в нефрасе концентрацией 0,089 М из расчета ДТГФП/Литий=0,6 моль. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии 95-100% подают функционализирующий агент кетон Михлера в виде раствора концентрацией 0,038 М при мольном соотношении к Li=2; реакцию продолжают еще 30 минут при температуре 60°С.

В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 21% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 65% масс.; температура стеклования - -21оС; Мn=140000; полидисперсность - 1,7; вязкость по Муни - 46 ед.

Физико-механические и упруго-гистерезисные характеристики, резины на основе полученного по примеру 7 каучука приведены в таблице 1.

Пример 8

К 1 молю анилина прикапывают 1 моль эпоксиоктана-1,2 в течение 1 часа при температуре кипения раствора 163°С. Далее реакционную массу кипятят 22 часа. Раствор становится вязким коричневого цвета. Затем раствор охлаждают и отгоняют непрореагировавшие реагенты и побочные продукты. Вязкость раствора повышается.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 54 г бутадиена и 6 г стирола (массовое соотношение мономеров в реакционной среде 90:10). Температура подачи шихты в реактор минус -5оС, по достижении в реакторе 15°C вводят 1 мл полученной смеси продуктов (аминоспирт) и 8 мл н-бутиллития (0,8 М раствор в гексане) и электронодонорную добавку. Электронодонорная добавка включает в себя трипиперидинофосфиноксид (ТПФО) в виде раствора в нефрасе концентрацией 0,060 М из расчета ТПФО/Литий=10 моль. Процесс сополимеризации проводят при температуре 40°C до конверсии 100%. По достижении конверсии 95-100% подают мономер, содержащий функциональную группу N,N'-бис-(триметилсилил)аминометилстирол в виде раствора концентрацией 0,021 М в количестве 20мас% на полимер; реакцию продолжают еще 30 минут при температуре 70°С.

В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 11% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 72% масс.; температура стеклования - -15°С; Мn=160000; полидисперсность - 1,8; вязкость по Муни - 61 ед.

Физико-механические и упруго-гистерезисные характеристики, резины на основе полученного по примеру 8 каучука приведены в таблице 1.

Таблица 1 - Сравнительная характеристика вулканизатов, полученных на основе каучуков, приведенных в примерах и вулканизатов, полученных на основе каучуков, приведенных в патенте US 5959048.

Как можно видеть из таблицы 1, применение инициаторов по настоящему изобретению для синтеза каучуков обеспечивает получение на основе указанных каучуков вулканизатов с существенно повышенными упруго-гистерезисными свойствами, в частности сопротивлением качению, при сохранении или одновременном улучшении таких характеристик, как прочностные свойства и износостойкость.

Изобретение относится к области получения синтетических каучуков, в частности к инициатору анионной (со)полимеризации, к способу его получения, а также к способу получения функционализированных диеновых (со)полимеров с применением упомянутого инициатора. Описан споосб получения инициатора анионной (со)полимеризации, содержащий функциональные группы. Инициатор получают взаимодействием аминоспирта с щелочным металлом или литийорганическим соединением в среде углеводородного растворителя. Аминоспирт представляет собой смесь продуктов, полученных при взаимодействии анилина и эпоксиалкана. Вулканизаты, полученные на основе каучуков, приготовленных в соответствии с данным способом, характеризуются улучшенным комплексом физико-механических и упругогистерезисных свойств. 3 н. и 27 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения инициатора анионной (со)полимеризации, содержащего функциональные группы, согласно которому осуществляют взаимодействие аминоспирта с щелочным металлом или литийорганическим соединением в среде углеводородного растворителя, причем указанный аминоспирт представляет собой смесь продуктов, полученных при взаимодействии анилина и эпоксиалкана.

2. Способ по п.1, отличающийся тем, что указанный эпоксиалкан содержит от 2 до 10 атомов углерода.

3. Способ по п. 2, отличающийся тем, что в качестве эпоксиалкана используют С2-С10 эпоксиалканы, предпочтительно соединение, выбранное из группы, включающей эпоксигексан, эпоксиоктан, эпоксибутан.

4. Способ по п.1, отличающийся тем, что указанный аминоспирт, представляющий собой смесь продуктов, полученных при взаимодействии анилина и эпоксигексана, включает 1-(фениламино)гексанол-2-ол, 1,1'-(фенилазанидил)дигексан-2-ол и 2-(фениламино)гексан-1-ол.

5. Способ по п.1, отличающийся тем, что в качестве литийорганического соединения используют С4-С6 алкиллитий, предпочтительно соединение, выбранное из группы, включающей: н-бутиллитий, втор-бутиллитий, трет-бутиллитий, изопропиллитий.

6. Способ по п.1, отличающийся тем, что в качестве щелочного металла используют металл, выбранный из натрия и калия.

7. Способ по любому из пп.1-6, отличающийся тем, что мольное соотношение литийорганическое соединение:аминоспирт или щелочной металл: аминоспирт составляет (3÷20):1.

8. Способ по п.7, где мольное соотношение литийорганическое соединение:аминоспирт или щелочной металл: аминоспирт составляет (3÷15):1, предпочтительно (3÷10):1.

9. Способ по любому из пп.1-6, отличающийся тем, что реакцию проводят при температуре 0-100°C.

10. Способ по п.9, отличающийся тем, что реакцию проводят при температуре 15-80°C, предпочтительно 20-50°C.

11. Способ по любому из пп.1-6, отличающийся тем, что взаимодействие аминоспирта с щелочным металлом или литийорганическим соединением проводят в течение 10-600 минут.

12. Способ по п. 11, отличающийся тем, что взаимодействие аминоспирта с щелочным металлом или литийорганическим соединением проводят в течение 60-120 минут.

13. Способ по любому из пп.1-6, отличающийся тем, что взаимодействие аминоспирта с литийорганическим соединением или щелочным металлом осуществляют in-situ в полимеризационной среде.

14. Способ по п.13, отличающийся тем, что реакцию проводят при температуре 10-80°C в полимеризационной среде.

15. Способ по п.14, отличающийся тем, что реакцию проводят при температуре 15-45°C, предпочтительно 20-35°C в полимеризационной среде.

16. Инициатор анионной (со)-полимеризации, представляющий собой продукт или смесь продуктов взаимодействия аминоспирта с литийорганическими соединениями либо щелочными металлами, полученный способом по любому из пп.1-15.

17. Способ получения функционализированных диеновых (со)полимеров путем полимеризации диенов или сополимеризации их между собой и/или с альфа-олефинами в углеводородном растворителе в присутствии инициатора анионной (со)-полимеризации и электронодонорной добавки, отличающийся тем, что в качестве инициатора анионной (со)-полимеризации используют инициатор по п.16.

18. Способ по п. 17, отличающийся тем, что в качестве диена используют сопряженные С4-С12 диены.

19. Способ по п. 17, отличающийся тем, что в качестве сопряженного С4-С12 диена используют соединение, выбранное из группы, включающей: бутадиен, изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 3-н-пропил-1,3-бутадиен, 4,5-диэтил-1,3-октадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, либо их смесь.

20. Способ по п. 17, отличающийся тем, что в качестве альфа-олефина используют С8-С40 арилвинильные соединения.

21. Способ по п. 20, отличающийся тем, что С8-С40 арилвинильные соединения выбраны из следующих: винилбензолы, в частности стирол, альфа-метилстирол; винилбифенилы, в частности винилдифенил; винилнафталины, в частности 1-винилнафталин, 1-метил-винил-нафталин; винилантрацены, в частности 9-винил-антрацен.

22. Способ по п. 17, отличающийся тем, что в качестве электронодонорных добавок используют соединение, содержащее по меньшей мере один гетероатом.

23. Способ по п. 22, отличающийся тем, что соединение, содержащее по меньшей мере один гетероатом, представляет собой N,N,N',N'-тетраметилэтилендиамин, триметиламин, этил-трет-бутиловый эфир этиленгликоля, дитетрагидрофурилпропан, ди-трет-бутиловый эфир этиленгликоля, или их смесь.

24. Способ по п. 22, отличающийся тем, что мольное соотношение инициатор анионной (со)-полимеризации:соединение, содержащее по крайней мере один гетероатом, составляет 1:(0,1-20,0).

25. Способ по п. 17, отличающийся тем, что дополнительно проводят функционализацию каучука по концам полимерной цепи при помощи функционализирующего агента.

26. Способ по п. 25, отличающийся тем, что в качестве функционализирующего агента используют соединение, выбранное из группы, включающей: N,N-ди-замещенные аминоалкилакриламиды и N,N-ди-замещенные аминоалкилметакриламиды, в частности, такие как N,N-диметиламинопропилакриламид и N,N-диметиламинопропилметакриламид; N-замещенные циклические амиды, в частности, такие как N-метил-2-пирролидон, N-винил-2-пирролидон, N-фенил-2-пирролидон, N-метил-эпсилон-капролактам; N-замещенные циклические мочевины, в частности, такие как 1,3-диметилэтилен мочевина и 1,3-диэтил-2-имидазолидинон; а также N-замещенные аминокетоны, в частности, такие как N,N'-бис-(диметиламино)бензофенон (кетон Михлера) и N,N'-бис-(диэтиламино)бензофенон, или их смесь.

27. Способ по п. 17, отличающийся тем, что функционализирующий агент используют в мольном соотношении к инициатору анионной (со)-полимеризации 0,01-2,0.

28. Способ по п.17, отличающийся тем, что дополнительно проводят функционализацию каучука вдоль полимерной цепи при помощи мономера, содержащего функциональную группу.

29. Способ по п. 28, отличающийся тем, что в качестве мономера, содержащего функциональную группу, используют соединение, выбранное из группы, включающей кремнийсодержащие, фосфорсодержащие, кремнийазотсодержащие, азотсодержащие, оловосодержащие соединения, в частности, такие как 2-диметиламинопропил-1,3-бутадиен, 2-триэтилсилилпропил-1,3-бутадиен или диметиламинометилстирол, триметилсилилстирол, N,N'-бис-(триметилсилил)аминометилстирол, 4-дифенилфосфинстирол, 4- трифенилоловостирол, N,N-диметиламиноэтилстирол и N,N-диэтиламиноэтилстирол, или их смесь.

30. Способ по п. 17, отличающийся тем, что мономер, содержащий функциональную группу, добавляют в количестве 0,01-30% мас. на полимер.

| US 5959048 A, 28.09.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2001 |

|

RU2175330C1 |

| RU 94024075 А1, 10.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО ЛИТИЙ-ОРГАНИЧЕСКОГО ИНИЦИАТОРА И ИНИЦИАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2004 |

|

RU2264414C1 |

Авторы

Даты

2018-07-10—Публикация

2014-12-30—Подача