Изобретение относится к полупроводниковой технике, в частности к технологии синтеза полупроводниковых материалов, и может быть использовано при массовом производстве тензочувствительных материалов на основе сульфида самария (SmS).

Уровень техники

Известны способы получения моносульфидов редкоземельных элементов при совместном восстановлении сульфида и оксисульфида алюминием по реакции [1]:

Ln2S3+Ln2O2S+4Al=4LnS+2Al2O↑

При этом окись алюминия в присутствии избытка алюминия отгоняют при 1600°С в вакууме в виде летучего субокисла Al2O. Таким способом может быть изготовлен и SmS. Недостатком способа является невозможность получения с его помощью контролируемого по составу продукта Sm1+xS, где 0≤х≤0.17, и большая вероятность загрязнения его избытком алюминия.

За прототип был взят способ изготовления SmS, описанный в [2]. На первом этапе редкоземельный металл и халькоген нагревают при температуре не выше 550-700°С. Металл в виде мелкой стружки загружают в ампулу из термостойкого стекла, причем для предотвращения реакции с халькогеном их изолируют в ампуле от непосредственного контакта. Ампулу заполняют водородом, запаивают и медленно нагревают. В результате образуется вещество, представляющее собой смесь фаз без свободных металлов.

На втором этапе проводят гомогенизирующий отжиг в двойных ампулах из кварца, заполненных аргоном, при температуре 1000-1100°С и брикетирование. Наконец, на третьем этапе проводят высокотемпературный отжиг (1500-2000°С) и плавку. При этом для отжига и плавки SmS используются предварительно отожженные в вакууме танталовые тигли. Общее время технологического процесса может превышать 50 часов.

Существенными недостатками способа являются чрезмерная технологическая сложность и длительность процесса, а также невозможность получения достаточно большого количества целевого продукта за один технологический цикл (не более 20 г). Кроме того, отсутствует возможность получения составов материала, отличающихся от стехиометрического.

Техническая задача

Техническим результатом является исключение из производственного цикла ряда сложных и трудоемких процедур, снижение времени синтеза материалов с заданным составом Sm1+xS, где 0≤х≤0.17, обеспечение возможности варьировать заданный состав и получать высокую степень соответствия составов заданного и полученного материалов.

Решение

Для решения поставленной технической задачи предлагается следующее изобретение.

Способ синтеза материала заданного состава Sm1+xS, где 0≤х≤0.17, включающий этапы:

a) берут в измельченном виде вещества Sm2S3 и Sm;

b) перемешивают взятые вещества и брикетируют;

c) выдерживают при температуре твердофазной реакции в сосуде, заполненном инертным газом.

Здесь и далее под термином температура твердофазной реакции имеется ввиду температура, при которой вещества вступают в реакцию и при этом находятся в твердой фазе. Температура твердофазной реакции обычно подбирается эмпирически из таблиц в зависимости от размеров частиц (чем больше размер зерна, тем выше температура).

В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что Sm2S3 берут в виде порошка, a Sm в виде стружек или в виде порошка.

В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что для обеспечения возможности варьировать заданный состав материала Sm1+xS и получать высокую степень соответствия составов полученного и заданного материалов, количества веществ Sm и Sm2S3 берут в мольном соотношении (1+3х):1. В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что брикетированные вещества выдерживают при температуре твердофазной реакции в течение времени t, которое превышает или равно значению, рассчитанному по формуле nL2exp(m/T), где

t - время выдержки, с;

Т - температура твердофазной реакции, К;

L - максимальный поперечный размер частиц порошка Sm2S3, мкм;

n - эмпирический коэффициент, равный 2·10-8 с/мкм2;

m - эмпирический коэффициент, равный 2.25·104 К.

В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что в качестве инертного газа используется аргон.

В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что сосуд представляет собой ампулу из кварца.

В качестве возможной реализации изобретения предлагается способ, отличающийся тем, что для синтезирования Sm1+xS, где 0≤х≤0,17, берут Sm в виде стружек и Sm2S3 в виде порошка с частицами с максимальным размером 150 мкм, перемешивают, брикетируют и помещают в молибденовой лодочке в ампулу из кварца, заполненную аргоном, после чего выдерживают при температуре 975°С не менее 8,5 часов. Состав материала, полученный любым из описанных способов, имеет высокую степень соответствия заданному формулой Sm1+xS, где 0≤х≤0.17.

Чертежи

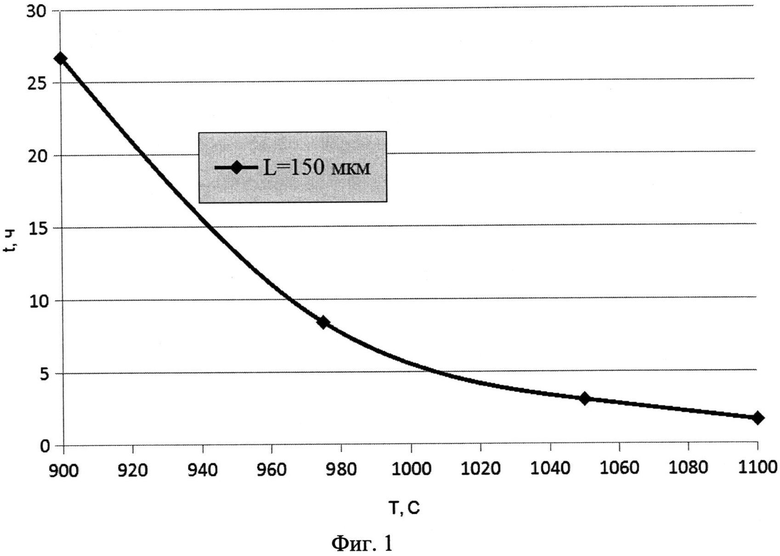

На фиг.1 изображена зависимость минимального времени выдержки смеси, t, от температуры, Т.

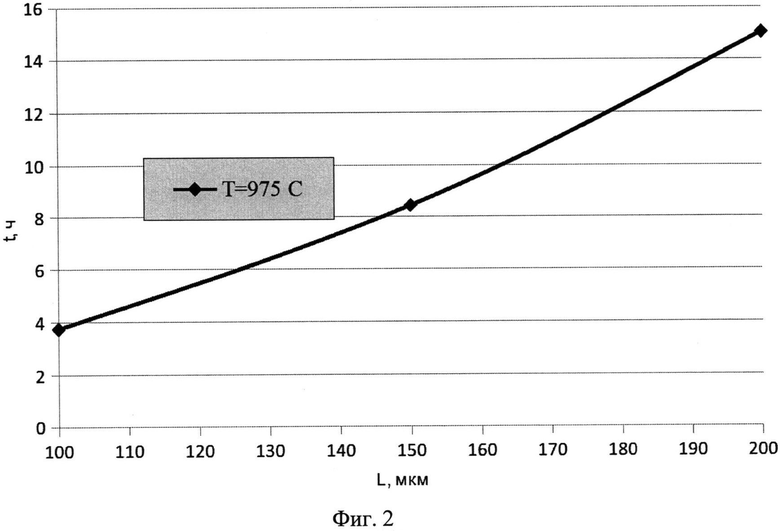

На фиг.2 изображена ззависимость минимального времени выдержки смеси, t, от максимального поперечного размера частиц Sm2S3, L.

Подробное описание решения

Сущность предлагаемого решения заключается в том, что в качестве исходных материалов берутся Sm2S3 и Sm в соотношении, соответствующем заданному составу материала. Эти материалы перемешиваются и отжигаются в соответствии с эмпирически найденными соотношениями, связывающими время отжига (t), его температуру (Т) и характерные размеры (L) частиц Sm2S3:

t≥nL2exp(m/T),

где n - эмпирический коэффициент, равный 2·10-8 с/мкм2;

m - эмпирический коэффициент, равный 2.25·104 К.

На чертежах даны зависимости минимального времени выдержки смеси t от температуры Т при постоянном размере частиц Sm2S3 (Фиг.1, L=150 мкм) и от максимального поперечного размера частиц Sm2S3 L при постоянной температуре (Фиг.2, Т=975°С).

В процессе выдержки в течение времени t смеси компонентов при температуре Т происходит постепенное заполнение атомами самария орторомбической решетки, характерной для Sm2S3, до кубической решетки, характерной для SmS и составов Sm1+xS, где 0≤х≤0.17, с учетом того, что избыточная часть ионов Sm размещается в вакансиях подрешетки серы [3]. При этом скорость процесса определяется скоростью миграции атомов Sm в Sm2S3. Исходя из экспериментально найденной авторами зависимости минимального времени выдержки смеси от температуры при определенном размере взаимодействующих частиц (см. Фиг.1) можно сделать вывод о том, что заполнение решетки Sm2S3 атомами самария носит диффузионный характер.

При осуществлении предлагаемого способа из технологического процесса получения полупроводникового материала исключается целый ряд сложных и трудоемких процедур: синтез в двузонной печи, откачка и вакуумная заварка танталовых тиглей, отжиг при температуре Т=1800°С, для проведения которых необходимо не только уникальное и сложное оборудование (например, двузонная печь, установка для заварки в высоком вакууме танталовых тиглей), но и высокая квалификация операторов, эксплуатирующих подобные установки. Именно диффузионным характером взаимодействия реагентов (взамен химического) и использованием других веществ для начала реакции обусловлена возможность обойти обозначенные выше трудности. Из-за отсутствия свободной серы не происходит активного взаимодействия серы с металлом, которое может привести к взрыву ампулы, а значит, снимается ограничение на количество конечного продукта (20 г). Моновариантное заполнение решетки полуторного сульфида при достаточном времени отжига исключает получение неоднородного по составу продукта.

В результате взаимовлияния всех признаков изобретения появляется возможность протекания диффузионного процесса постепенного заполнения решетки Sm2S3, обладающей структурным типом Th3P4, металлическим самарием, что позволяет получать конечный продукт в неограниченном количестве за один технологический цикл. Отсутствие несвязанной серы исключает возможность повышения давления в ампуле и ее взрыва, что и позволяет синтезировать неограниченное количество целевого продукта. При этом процесс осуществляется с помощью небольшого числа широко известных технологических операций и не требует сложного или уникального оборудования и высокой квалификации операторов.

Пример

Были синтезированы из металлического Sm и Sm2S3 шесть образцов с различным содержанием самария в Sm1+xS в зависимости от исходного количества Sm и Sm2S3 (см. таблицу). Все составы синтезировались одновременно. Sm в виде стружек и Sm2S3 в виде порошка с максимальным размером частиц L=150 мкм перемешивались, брикетировались и в молибденовой лодочке помещались в кварцевую ампулу, заполненную аргоном. Ампула помещалась в печь, где поддерживалась температура 975°С. Время выдержки составляло t1=nL2exp(m/Т)=8.5 ч. Образцы получались в виде поликристаллов SmS с размером зерна порядка 150 мкм. То же самое было проведено при времени выдержки t2>t1, t2=17 ч, были получены те же результаты, что свидетельствует об отсутствии необходимости проводить отжиг более 8.5 ч. При меньшем времени отжига (7.5 ч) атомы самария не успевали продиффундировать полностью, конечный продукт в этом случае содержал дополнительно Sm3S4 и Sm2S3, продукт получался неоднородным по составу. Состав контролировался с помощью стандартных методик рентгенографического фазового и химического анализов с привлечением рентгеноспектрального микроанализа. Использовались следующие приборы: рентгеновский дифрактометр ДРОН-2 и рентгеновский микроанализатор М-46 (САМЕСА). Результаты синтеза представлены в таблице. Количество материала, полученного за один технологический цикл, составило около 190 г и ограничивалось только количеством имеющихся в наличии исходных компонентов. Таким образом, предлагаемый способ позволяет расширить номенклатуру получаемых полупроводниковых материалов, и, кроме того, на порядок может быть сокращено время технологического цикла. При этом появляется возможность одновременного синтеза целого ряда составов, повышается безопасность работы.

Из полученного предлагаемым способом материала были изготовлены тензорезисторы и элементы термоэлектрогенераторов, работающие на термовольтаическом эффекте, которые по своим эксплуатационным параметрам не отличались от таковых, изготовленных из материала, полученного ранее применявшимся способом.

Литература

1. Flahaut J., Laruelle P. Progress in the Science and Technology of the Rare Earth, v.3. Ed. Le Roy Eyring. Oxford, 1968, p.149.

2. Физические свойства халькогенидов редкоземельных элементов / А.В. Голубков, Е.В. Гончарова, В.П. Жузе и др.; под общ. ред. В.П. Жузе. Л.: Наука, 1973, с.35-36.

3. В.В. Каминский, А.В. Голубков, Л.Н. Васильев. Дефектные ионы самария и эффект генерации электродвижущей силы в SmS. ФТТ, 2002, т.44, в.8, с.1501-1505.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ СУЛЬФИДА САМАРИЯ, ЛЕГИРОВАННОГО АТОМАМИ СЕМЕЙСТВА ЛАНТАНОИДОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2548062C2 |

| Способ получения технической керамики из моносульфида самария | 2017 |

|

RU2674346C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 2005 |

|

RU2303834C2 |

| РЕПЕРНОЕ ВЕЩЕСТВО ДЛЯ ДАТЧИКОВ ВЫСОКИХ ДАВЛЕНИЙ | 1991 |

|

RU2031382C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 2016 |

|

RU2628677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| Способ синтеза оксифторида церия, допированного редкоземельным элементом | 2022 |

|

RU2805567C1 |

| Способ получения моноантимонида марганца | 1980 |

|

SU900983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ФТОРСУЛЬФИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ LnSF | 2012 |

|

RU2500502C1 |

| Способ получения наноструктурированного магнитного порошка феррита-граната самария | 2021 |

|

RU2769592C1 |

Изобретение относится к технологии синтеза полупроводниковых материалов и может быть использовано при массовом производстве тензочувствительных материалов на основе сульфида самария (SmS). Для синтеза материала состава Sm1+xS, где 0≤x≤0,17, берут в измельченном виде Sm2S3 и Sm в мольном соотношении (1+3x):1. Взятые вещества перемешивают и брикетируют. Затем выдерживают при температуре твердофазной реакции в сосуде, заполненном инертным газом, в течение времени t, которое превышает или равно значению, рассчитанному по формуле nL2exp(m/T), где t - время выдержки, с; Т - температура твердофазной реакции, К; L - максимальный поперечный размер частиц порошка Sm2S3, мкм; n - эмпирический коэффициент, равный 2·10-8 с/мкм2; m - эмпирический коэффициент, равный 2,25·104 К. Изобретение позволяет упростить синтез, уменьшить его длительность, обеспечить возможность варьирования заданного состава материала Sm1+xS и высокую степень соответствия составов полученного и заданного материалов. 2 н. и 4 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ синтеза материала заданного состава Sm1+xS, где 0≤x≤0,17, включающий этапы:

a. берут в измельченном виде вещества Sm2S3 и Sm, причем для обеспечения возможности варьировать состав материала Sm1+xS количества веществ Sm2S3 и Sm берут в мольном соотношении (1+3x):1;

b. перемешивают взятые вещества и брикетируют;

c. выдерживают при температуре твердофазной реакции в сосуде, заполненном инертным газом, в течение времени t, которое превышает или равно значению, рассчитанному по формуле nL2exp(m/T), где

t - время выдержки, с;

Т - температура твердофазной реакции, К;

L - максимальный поперечный размер частиц порошка Sm2S3, мкм;

n - эмпирический коэффициент, равный 2·10-8 с/мкм2;

m - эмпирический коэффициент, равный 2,25·104 К.

2. Способ по п. 1, отличающийся тем, что Sm2S3 берут в виде порошка, a Sm в виде стружек или в виде порошка.

3. Способ по п. 2, отличающийся тем, что в качестве инертного газа используется аргон.

4. Способ по п. 3, отличающийся тем, что сосуд представляет собой ампулу из кварца.

5. Способ по п. 1, отличающийся тем, что для синтеза Sm1+xS, где 0≤x≤0,17, берут Sm в виде стружек и Sm2S3 в виде порошка с частицами с максимальным размером 150 мкм, перемешивают, брикетируют и помещают в молибденовой лодочке в кварцевую ампулу, заполненную аргоном, после чего выдерживают при температуре 975°C не менее 8,5 часов.

6. Материал заданного состава Sm1+xS, где 0≤x≤0,17, полученный любым из способов по пп. 1-5.

| ГОЛУБКОВ А.В | |||

| и др., Физические свойства халькогенидов редкоземельных элементов, Ленинград, Наука, 1973, сс.35-36 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| Способ получения сульфидов редкоземельных элементов | 1983 |

|

SU1186570A1 |

| US 6132568 A, 17.10.2000 | |||

| CN 103351019 A, 16.10.2013. | |||

Авторы

Даты

2015-11-27—Публикация

2014-06-27—Подача