Изобретение относится к области преобразования тепловой энергии в электрическую, в частности, к созданию термоэлектрических генераторов на основе полупроводниковых структур, и может быть использовано, например, в атомной промышленности, в медицине.

Известен способ изготовления термоэлектрического генератора (см. патент RU 2303834, МПК H01L 37/00, опубл. 27.07.2007), включающий нанесение дискретным испарением в вакууме поликристаллического слоя полупроводникового материала на основе элемента III группы на нагретую подложку и присоединение к нему токовых контактов. В качестве исходного материала для нанесения берут порошок сульфида самария SmS. Подложку выполняют с металлической поверхностью, являющейся одновременно первым токовым контактом. В процессе нанесения поликристаллического слоя дискретным испарением в вакууме температуру подложки монотонно увеличивают от начального до конечного значений, выбираемых из интервала температур от 250 до 600°С, а второй токовый контакт присоединяют к поверхности полученного поликристаллического слоя.

Изготовленный известным способом термоэлектрический генератор может работать в условиях отсутствия градиента температуры, но генерирует малую мощность сигнала, до 10 мкВт. Известный способ не позволяет создать достаточно толстые слои полупроводника с градиентом состава, поскольку напыление толстых слоев происходит достаточно медленно (примерно 1 мкм за 5 минут), и состав выравнивается по объему из-за термодиффузии. Малый объем рабочего вещества (слой толщиной не более чем ~1 мкм) обуславливает малую мощность генерируемого сигнала. Главный же недостаток известного способа заключается в нестабильности и плохой воспроизводимости генерируемого сигнала изготовленных термоэлектрических генераторов.

Известен способ изготовления термоэлектрического генератора (см. патент RU 2548062, МПК H01L 37/00, опубл. 10.04.2015), совпадающий с настоящим решением по наибольшему числу существенных признаков и принятый за прототип. Известный способ включает выкалывание из слитка сульфида самария SmS плоскопараллельной пластины, нанесение на верхнюю поверхность пластины раствора, содержащего избыточные атомы самария и атомы, относящиеся к семейству лантаноидов, а именно гадолиния Gd, или церия Се, или европия Eu, или иттербия Yb, диффузию этих атомов в глубь пластины с помощью высокотемпературного отжига в вакууме. Температуру и время отжига выбирают, исходя из условия, что концентрация у атомов, относящихся к семейству лантаноидов, после отжига в пластине составляет для гадолиния Gd y≤0,15, для церия Се y≤0,15, для иттербия Yb y≤0,2, а концентрация x избыточных атомов самария Sm в пластине после отжига составляет ≤0,2.

Недостатком известного способа-прототипа является то, что после проведения диффузии на поверхности пластины сульфида самария SmS остается слой, содержащий остатки неразложившегося SmCl2, окислов и оксисульфида самария (Sm2O3, Sm2O2S). Кроме того, поверхность образца становится шероховатой. Все это приводит к невозможности создания хорошего омического контакта между токовыводом и образцом SmS. Сошлифовка слоя не представляется возможной, поскольку SmS при полировке переходит из полупроводникового в металлическое состояние и теряет работоспособность.

Задачей настоящего изобретения является разработка способа изготовления термоэлектрического генератора, который бы вырабатывал электрический сигнал повышенной стабильности и воспроизводимости.

Поставленная задача решается тем, что способ изготовления термоэлектрического генератора включает выкалывание из слитка сульфида самария SmS плоскопараллельной пластины, нанесение самария на поверхность первого плоского токового контакта, выполненного из тугоплавкого металла, наложение на самарий упомянутой плоскопараллельной пластины, отжиг полученной структуры в вакууме при температуре 1072-1200°С в течение времени t, определяемого из соотношения:

где d - толщина плоскопараллельной пластины, см;

K=2,5⋅106 - эмпирический коэффициент, с/см2,

и последующее формирование на поверхности плоскопараллельной пластины второго токового контакта.

Самарий может быть нанесен на поверхность первого плоского токового контакта в виде стружки, или в виде фольги, или в виде кускового материала.

Второй токовой контакт может быть сформирован путем нанесения на поверхность плоскопараллельной пластины слоя металла или быть выполненным прижимным.

При отжиге полученной структуры в вакууме при температуре 1072-1200°С в течение времени t, происходит диффузия атомов самария в плоскопараллельную пластину SmS с образованием градиента избыточных ионов самария в плоскопараллельной пластине SmS. Области с градиентом избыточных ионов самария отвечает формула Sm1+xS с изменяющимся значением содержания самария (x) в направлении, перпендикулярном граничной поверхности плоскопараллельной пластины. При этом концентрация самария меняется монотонно (убывает) в перпендикулярном поверхности плоскопараллельной пластины направлении, ее градиент в этом направлении, таким образом, обеспечивает возникновение ЭДС на противоположных граничных поверхностях плоскопараллельной пластины при нагревании термоэлектрического генератора. Эффект генерации ЭДС связан с изменением валентности ионов самария в системе примесных (находящихся вне регулярных узлов кристаллической решетки плоскопараллельной пластины SmS) ионов Sm2+. ЭДС создается вследствие возникновения градиентов температуры в плоскопараллельной пластине SmS из-за поглощения и выделения энергии фазового перехода моттовского типа, а также возникновения градиентов концентрации электронов проводимости из-за изменения валентности ионов самария (Sm2+↔Sm3++e-) вследствие наличия градиентов распределения дефектных ионов самария, которые образуют донорные примеси по объему плоскопараллельной пластины SmS. Генерируемая ЭДС (U) подчиняется соотношению:

где n1 и n2 - концентрации электронов проводимости в области токовых контактов при температуре генерации, см-3;

Т - разница между температурой генерации и до нагрева, К;

е - заряд электрона, Кл;

k - постоянная Больцмана Дж/К.

U не зависит от объема образца и его геометрической конфигурации, а зависит только от разницы величин n1 и n2 при данной температуре Т, которая задается градиентом донорной примеси (Sm).

Одновременно самарий служит припоем для надежного присоединения и создания хорошего омического контакта между плоскопараллельной пластиной SmS и первым плоским токовым контактом.

Выбор параметров отжига обусловлен следующим. Температура 1072°С является температурой плавления металлического самария. При температуре выше 1200°С самарий начинает интенсивно испаряться, разлетается и оседает на всей поверхности структуры и стенках рабочей камеры. Минимальное время отжига ограничивается 250 секундами, поскольку при меньшем времени отжига, как установлено экспериментально, диффундирующие атомы самария проходят лишь расстояние менее 100 мкм. Это и определяет толщину рабочего слоя (слоя с градиентом избыточного Sm). Однако в этом случае теряет практический смысл применение объемных образцов для увеличения мощности генерации, так как такие тонкие рабочие слои могут быть получены и в тонко- и толстопленочных образцах. Установленное экспериментально максимальное время отжига, определяемое соотношением (1), обусловлено прохождением диффундирующего потока атомов самария через всю толщину плоскопараллельной пластины SmS, и дальнейший диффузионный процесс приводит к уменьшению величины генерируемой ЭДС, поскольку уменьшается разница между n1 и n2, входящими в соотношение (2).

Настоящее техническое решение позволяет получать рабочие термоэлектрические генераторы в виде объемных образцов толщиной в несколько миллиметров при наличии в них градиента избыточных ионов самария, которые диффундируют из слоя металлического самария.

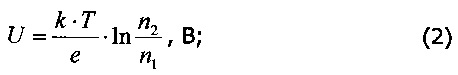

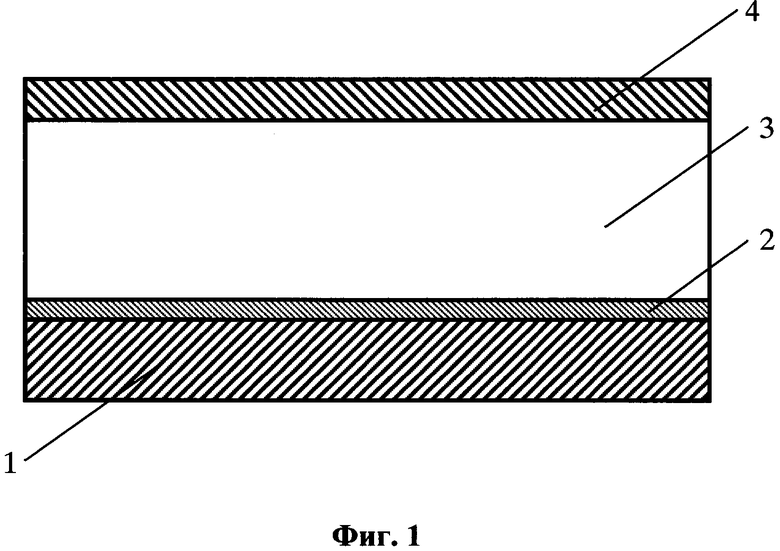

Настоящий способ изготовления термоэлектрического генератора поясняется чертежами, где:

на фиг. 1 изображен в поперечном разрезе изготовленный по настоящему способу термоэлектрический генератор (1 - первый плоский токовый контакт, 2 - самарий, 3 - плоскопараллельная пластина SmS, 4 - второй токовый контакт);

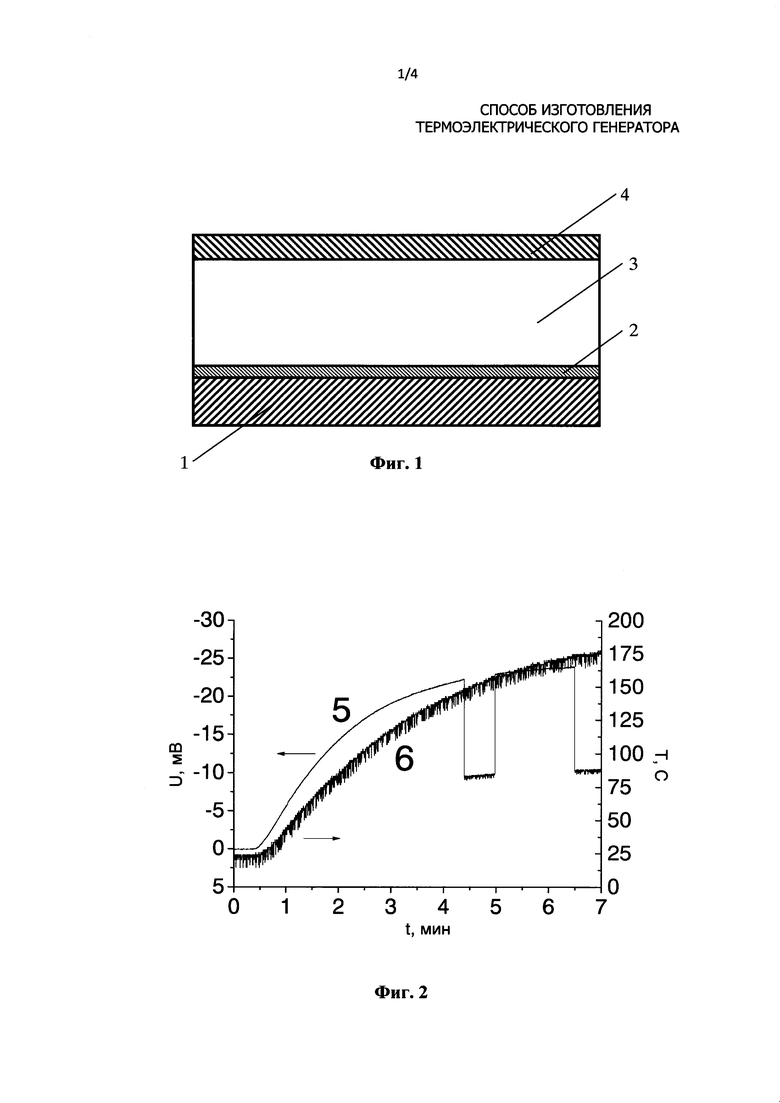

на фиг. 2 приведены зависимости вырабатываемого напряжения (5) и температуры (6) нагрева термоэлектрического генератора, изготовленного настоящим способом, от времени;

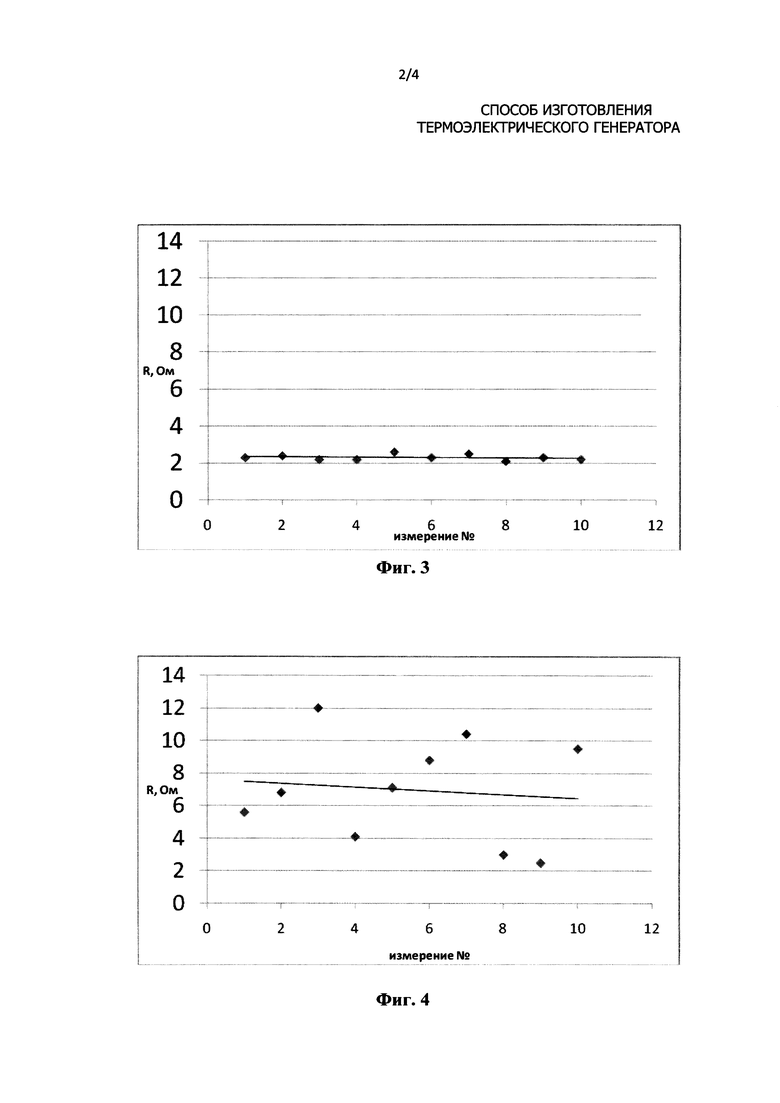

на фиг. 3 показаны результаты измерений внутреннего сопротивления одного и того же генератора, изготовленного по настоящему способу, полученные в различных циклах измерения;

на фиг. 4 приведены результаты измерений внутреннего сопротивления одного и того же генератора, изготовленного по способу-прототипу, полученные в различных циклах измерения;

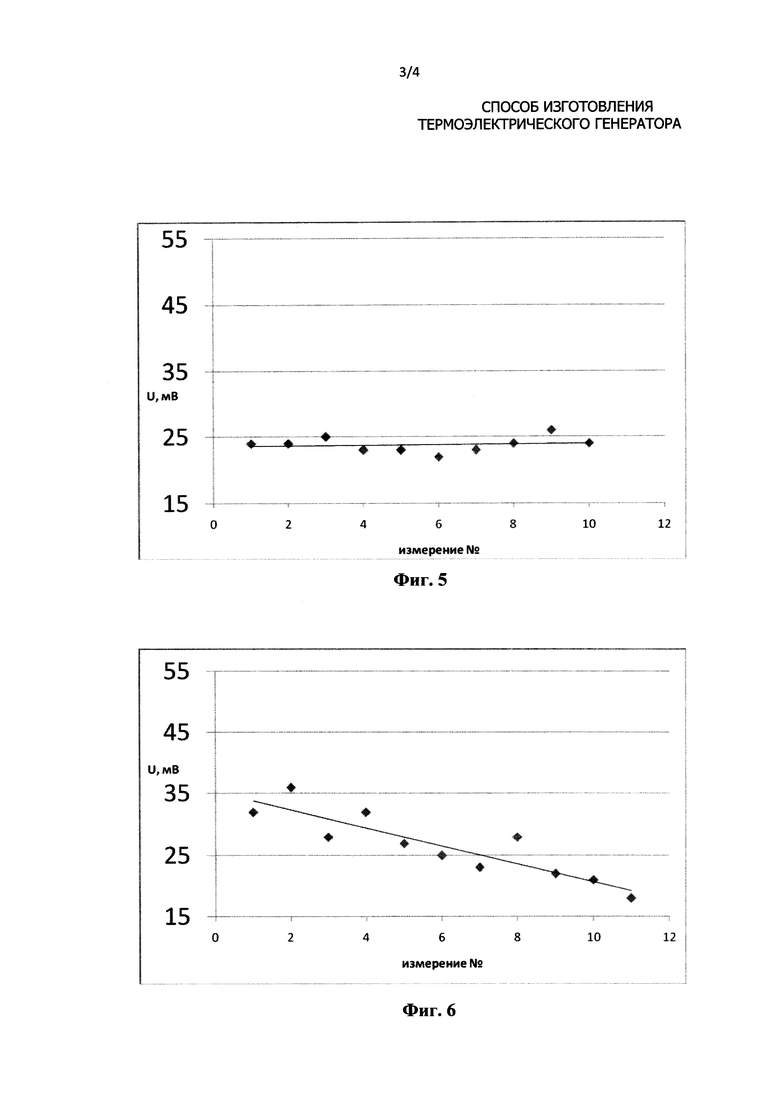

на фиг. 5 даны результаты измерений электрического напряжения, генерируемого при Т=175°С одним и тем же термоэлектрическим генератором, изготовленным по настоящему способу, полученные в различных циклах измерения;

на фиг. 6 приведены результаты измерений электрического напряжения, генерируемого при Т=175°С одним и тем же термоэлектрическим генератором, изготовленным по способу-прототипу, полученные в различных циклах измерения;

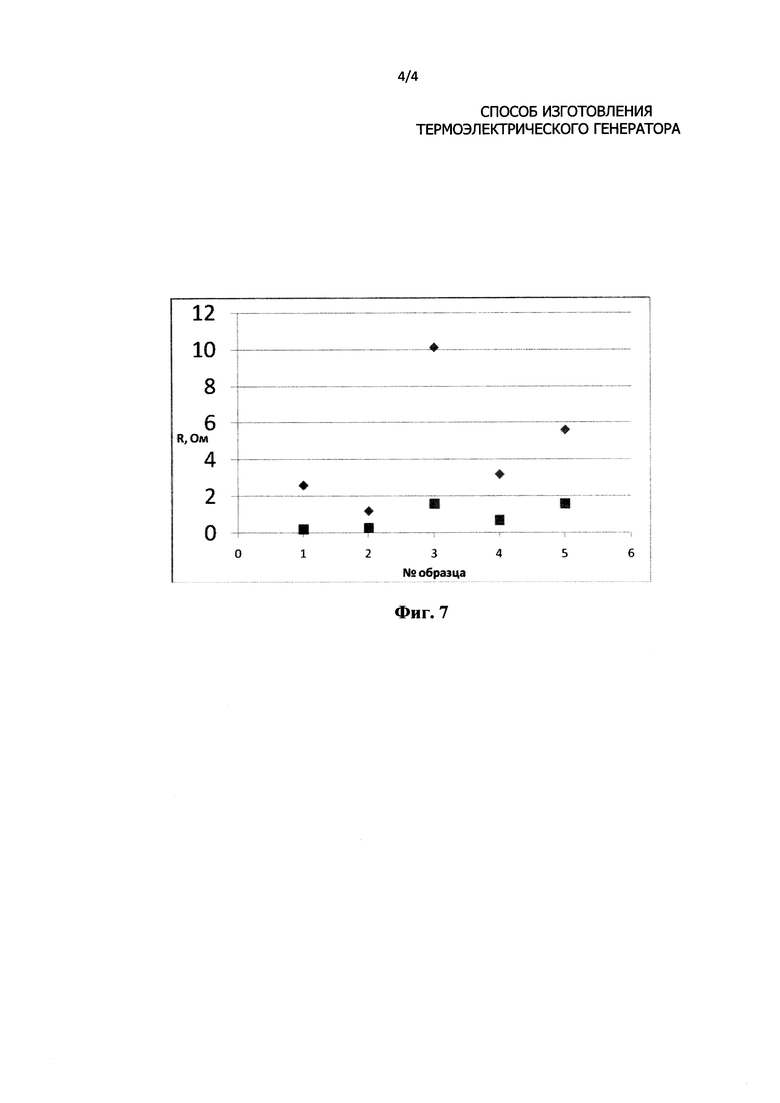

на фиг. 7 приведены результаты измерения внутреннего сопротивления для 5 генераторов, изготовленных по предлагаемому способу (квадратные точки), и 5 генераторов, изготовленных по способу-прототипу (ромбовидные точки).

Настоящий способ изготовления термоэлектрического генератора осуществляют следующим образом. Выкалывают из слитка сульфида самария SmS плоскопараллельную пластину 3. Помещают самарий 2, например, в виде стружки, или фольги, или кускового материала на поверхность первого плоского токового контакта 1, выполненного из тугоплавкого металла, например, из молибдена или тантала, или вольфрама, или кобальта. На самарий 2 накладывают плоскопараллельную пластину 3 и помещают приготовленную таким образом структуру в вакуумную камеру, в которой создают пониженное давление (обычно не более 10-3 мм рт.ст.). Затем структуру нагревают с помощью резистивной или индукционной печи до температуры 1072-1200°С и выдерживают при этой температуре в течение времени, определяемого соотношением (1). К первому плоскому токовому контакту 1 приваривают проволоку, либо создают прижимной контакт. Второй токовый контакт 4 создают либо нанесением слоя металла на поверхность плоскопараллельной пластины 3, противоположную первому плоскому токовому контакту 1, либо выполняют второй токовый контакт 4 прижимным.

Пример 1. Из слитка сульфида самария SmS была выколота плоскопараллельная пластина с размерами 3,5×2×2 мм3. На первый плоский токовый контакт с размерами 9×7×1,5 мм2 из молибдена был насыпан металлический самарий в виде опилок массой 0,2 г. Поверх опилок была помещена выколотая плоскопараллельная пластина SmS. Полученная таким образом структура была помещена в вакуумную камеру, в которой было создано давление 10-4 мм рт.ст., осуществлялся постепенный (в течение 12 с) индукционный нагрев полученной структуры до 1190°С, температура контролировалась с помощью вольфрам-рениевой термопары с точностью ±3°С, контроль процесса плавления самария осуществлялся визуально через прозрачную стенку рабочей камеры. При Т=1190°С нагрев продолжался в течение 250 секунд. После нагрева полученная структура извлекалась из камеры. На поверхности плоскопараллельной пластины SmS устанавливался второй прижимной токовый контакт. При испытаниях действия термоэлектрического генератора его помещали на массивную медную пластину, нагреваемую с помощью электрической печки резистивного типа. Температура медной пластины и структуры измерялась с помощью медь-константановой термопары, заделанной в медную пластину. Сигнал с токовых контактов с помощью прижимных контактов и сигнал с термопары подавали на два канала АЦП персонального компьютера и снимали в процессе нагрева. Нагрев термоэлектрического генератора производили в диапазоне от 25°С до 175°С. Напряжение U, вырабатываемое термоэлектрическим генератором, составляло 24 мВ, а мощность W при нагрузке 1 Ом составляла 106 мкВт. Результаты проведенных измерений представлены на фиг. 2, где изображены зависимости величины напряжения U и температуры Τ от времени (соответственно кривая 5 и кривая 6). «Провалы» на кривой 5 соответствуют временным интервалам, в течение которых измерялась мощность W при закорачивании сигнала сопротивлением 1 Ом, она составляла 91 мкВт при Т=150°С и 106 мкВт при Т=172°С. Измерения были повторены 10 раз через временные интервалы порядка недели. Каждый раз перед измерением размыкали прижимные контакты и устанавливали снова. При этом измерялось внутреннее сопротивление термоэлектрического генератора, Ri. Результаты измерений представлены на фиг. 3. Высчитывалось среднее квадратичное отклонение результатов по формуле:

где n - количество измерений;

- среднее значение сопротивления, Ом.

- среднее значение сопротивления, Ом.

Во всех экспериментах измерялась также величина генерируемого напряжения при Т=175°С. Результаты измерений представлены на фиг. 5. Для сравнения был изготовлен термоэлектрический генератор по способу-прототипу, в соответствии с которым на плоскопараллельную пластину SmS наносили слой соли SmCl2. Эту структуру подвергали нагреву до Т=850°С в течение часа. Выходные сигналы с изготовленного термоэлектрического генератора снимали таким же образом, как и с термоэлектрического генератора, изготовленного настоящим способом. Оба контакта были прижимные. Измерения повторили 10 раз. Результаты измерения внутреннего сопротивления представлены на фиг. 4, а результаты измерения генерируемого напряжения - на фиг. 6. Как видно из результатов измерений, среднеквадратичное отклонение σ для измеренного сопротивления и генерируемого напряжения при изготовлении термоэлектрического генератора настоящим способом составляет соответственно: 0,15 Ом и 1,08 мВ, в то время как для термоэлектрического генератора, изготовленного по способу-прототипу, эти величины составили 3,05 Ом и 5,16 мВ, соответственно. Таким образом, воспроизводимость параметров термоэлектрического генератора, изготовленного по настоящему способу, превосходит воспроизводимость параметров термоэлектрического генератора, изготовленного по способу-прототипу, не менее чем в 5 раз.

Пример 2. Изготавливали термоэлектрический генератор так же, как в примере 1, но при индукционном нагреве полученной структуры в течение 240 секунд при температуре 1070°С. В результате не произошло припаивания плоскопараллельной пластины SmS к первому плоскому токовому контакту.

Пример 3. Изготавливали термоэлектрический генератор так же, как в примере 1, но при индукционном нагреве полученной структуры в течение 250 секунд при температуре 1205°С. В результате произошло интенсивное испарение самария с последующим его осаждением на стенках рабочей камеры. При этом поток паров самария разрушил приготовленную для припаивания структуру (сместил плоскопараллельную пластину SmS).

Пример 4. Изготавливали термоэлектрический генератор так же, как в примере 1, но при индукционном нагреве полученной структуры в течение 2400 секунд при температуре 1080°С. Далее проводили измерения генерируемых термоэлектрическим генератором напряжения U и мощности W. При температуре термоэлектрического генератора 172°С U=23 мВ, W=121 мкВт.

Пример 5. Изготавливали термоэлектрический генератор так же, как в примере 1, но при индукционном нагреве полученной структуры в течение 10000 секунд при температуре 1100°С. Далее проводили измерения генерируемых термоэлектрическим генератором напряжения U и мощности W. При температуре термоэлектрического генератора 172°С U=25 мВ, W=123 мкВт.

Пример 6. Изготавливали термоэлектрический генератор так же, как в примере 1, но при индукционном нагреве полученной структуры в течение 24000 секунд при температуре 1080°С. Далее проводили измерения генерируемых термоэлектрическим генератором напряжения U и мощности W. При температуре термоэлектрического генератора 172°С U=24 мВ, W=126 мкВт.

Пример 7. Изготавливали термоэлектрический генератор так же, как в примере 1, но плоскопараллельная пластина SmS имела размеры 3×2×1 мм3, а нагрев осуществляли при температуре 1072°С в течение времени, определенного по правой части выражения (1), а именно в течение 25000 секунд (6 часов 57 минут). Далее проводили измерения генерируемых термоэлектрическим генератором напряжения U и мощности W. При температуре термоэлектрического генератора 172°С U=24 мВ, W=120 мкВт.

Пример 8. Изготавливали термоэлектрический генератор так же, как в примере 7, но изготовленная структура была прогрета при Т=1072°С еще 40 минут, т.е. диффузия протекала в течение 25000+2400=27400 секунд, т.е. больше 25000 секунд. Далее проводили измерения генерируемых термоэлектрическим генератором напряжения U и мощности W. При температуре термоэлектрического генератора 172°С U=20 мВ, W=95 мкВт. Таким образом, при времени отжига, большем, чем по правой части выражения (1), имеет место снижение как выходного сигнала U термоэлектрического генератора, так и его мощности W.

Пример 9. Изготавливали 5 термоэлектрических генераторов так же, как в примере 1. У каждого генератора измерялось внутреннее сопротивление, Ri. Результаты измерений представлены на фиг. 7 (квадратные точки). Высчитывалось среднее квадратичное отклонение результатов по формуле (3), которое оказалось равным σ=0,61 Ом. Для сравнения были изготовлены 5 термоэлектрических генераторов по способу-прототипу. Результаты измерений величин Ri этих генераторов представлены на фиг. 7 (ромбовидные точки). Рассчитанное по формуле (3) среднее квадратичное отклонение оказалось равным σ=3,12 Ом. Таким образом, воспроизводимость внутреннего сопротивления термоэлектрических генераторов, изготовленных по настоящему способу, превосходит воспроизводимость внутреннего сопротивления термоэлектрических генераторов, изготовленных по способу-прототипу, примерно в 5 раз. Следует отметить, что внутреннее сопротивление является одним из основных параметров, определяющих другие эксплуатационные параметры прибора. Стабильность его является залогом стабильности остальных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ СУЛЬФИДА САМАРИЯ, ЛЕГИРОВАННОГО АТОМАМИ СЕМЕЙСТВА ЛАНТАНОИДОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2548062C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 2005 |

|

RU2303834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ СТРУКТУР ДЛЯ ТЕПЛОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРОВ | 2020 |

|

RU2755344C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ПОСТОЯННОГО ТОКА | 2008 |

|

RU2378742C1 |

| Термоэлектрический преобразователь | 2024 |

|

RU2841289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ПЛЕНОК НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2010 |

|

RU2459012C2 |

| Способ получения технической керамики из моносульфида самария | 2017 |

|

RU2674346C1 |

| Способ производства тонкопленочного термоэлектрического преобразователя на основе дисилицида хрома | 2022 |

|

RU2803976C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК КИСЛОРОДА | 2013 |

|

RU2546849C2 |

| Маскировочное и защитное устройство для военной техники | 2019 |

|

RU2734302C1 |

Изобретение относится к термоэлектрическим генераторам на основе полупроводниковых структур. Сущность: способ изготовления термоэлектрического генератора включает выкалывание из слитка сульфида самария SmS плоскопараллельной пластины (3), нанесение самария (2) на поверхность первого плоского токового контакта (1), выполненного из тугоплавкого металла, наложение на самарий (2) плоскопараллельной пластины (3), отжиг полученной структуры в вакууме при температуре 1072-1200°С в течение времени t, определяемого из заданного соотношения, и последующее формирование на поверхности плоскопараллельной пластины второго токового контакта (4). Технический результат: повышение стабильности и воспроизводимости электрического сигнала генератора. 5 з.п. ф-лы, 7 ил.

1. Способ изготовления термоэлектрического генератора, включающий выкалывание из слитка сульфида самария SmS плоскопараллельной пластины, нанесение самария на поверхность первого плоского токового контакта, выполненного из тугоплавкого металла, наложение на самарий упомянутой плоскопараллельной пластины, отжиг полученной структуры в вакууме при температуре 1072-1200°C в течение времени t, определяемого из соотношения:

250≤t≤K⋅d2, с;

где d - толщина плоскопараллельной пластины, см;

К=2,5⋅106 - эмпирический коэффициент, с/см2;

и последующее формирование на поверхности плоскопараллельной пластины второго токового контакта.

2. Способ по п. 1, отличающийся тем, что самарий наносят на поверхность первого плоского токового контакта в виде стружки.

3. Способ по п. 1, отличающийся тем, что самарий наносят на поверхность первого плоского токового контакта в виде фольги.

4. Способ по п. 1, отличающийся тем, что самарий наносят на поверхность первого плоского токового контакта в виде кускового материала.

5. Способ по п. 1, отличающийся тем, что второй токовый контакт формируют путем нанесения на поверхность плоскопараллельной пластины слоя металла.

6. Способ по п. 1, отличающийся тем, что второй токовой контакт выполнен прижимным.

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 2005 |

|

RU2303834C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР НА ОСНОВЕ СУЛЬФИДА САМАРИЯ, ЛЕГИРОВАННОГО АТОМАМИ СЕМЕЙСТВА ЛАНТАНОИДОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2548062C2 |

| WO 2006116323 A2, 02.11.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА ОСНОВЕ МОНОСУЛЬФИДА САМАРИЯ | 2014 |

|

RU2569523C1 |

| Станок для надреза булочек | 1959 |

|

SU128396A1 |

Авторы

Даты

2017-08-21—Публикация

2016-03-01—Подача