(5) СПОСОБ ПОЛУЧЕНИЯ МОНОАНТИМОНИДА МАРГАНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 2006 |

|

RU2308784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРНЫХ УСТРОЙСТВ | 2012 |

|

RU2518353C1 |

| Способ получения ферромагнитного композита AlSb-MnSb | 2017 |

|

RU2649047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА p-ТИПА НА ОСНОВЕ ТВЕРДЫХ РАСТВОРОВ BiTe-SbTe | 2011 |

|

RU2470414C1 |

| ЛЕГИРОВАННЫЙ БОРОМ АНТИМОНИД МАРГАНЦА В КАЧЕСТВЕ ПОЛЕЗНОГО МАТЕРИАЛА ПОСТОЯННОГО МАГНИТА | 2014 |

|

RU2675417C2 |

| Способ получения антимонида диспрозия | 1979 |

|

SU854881A1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 2001 |

|

RU2209260C2 |

| Способ получения ферромагнитного композита MnSb-GaMn-GaSb | 2018 |

|

RU2700896C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ФАЗОВОЙ ПАМЯТИ | 2015 |

|

RU2610058C1 |

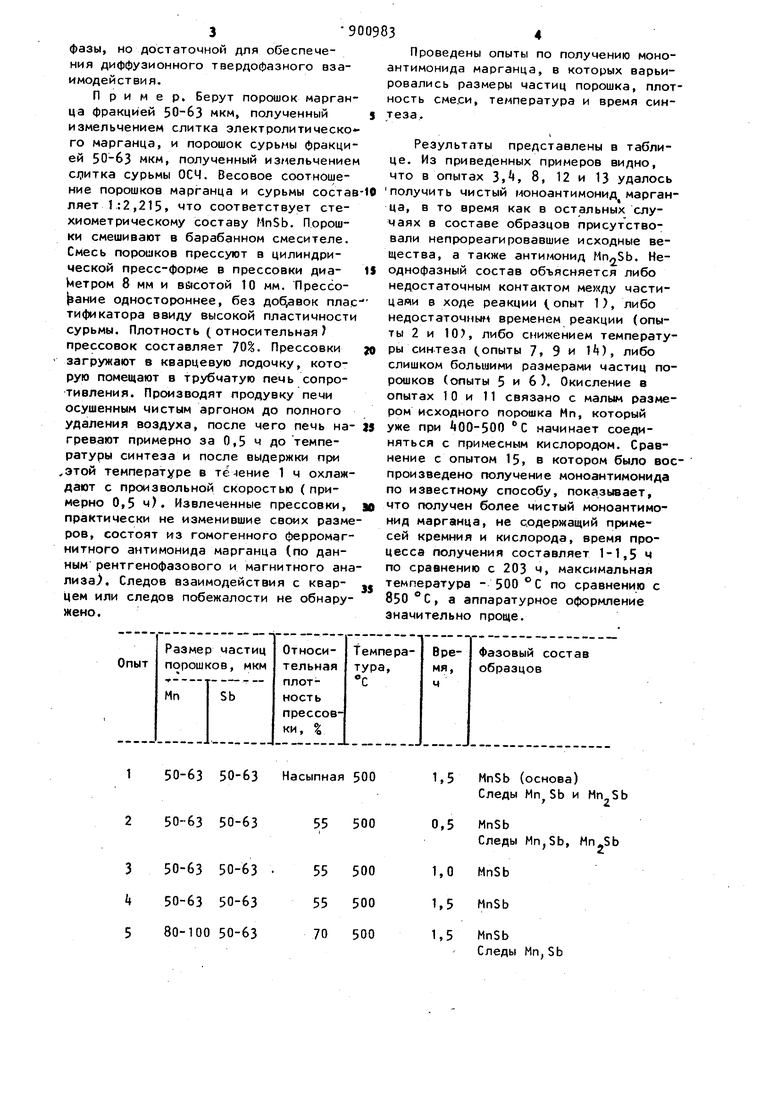

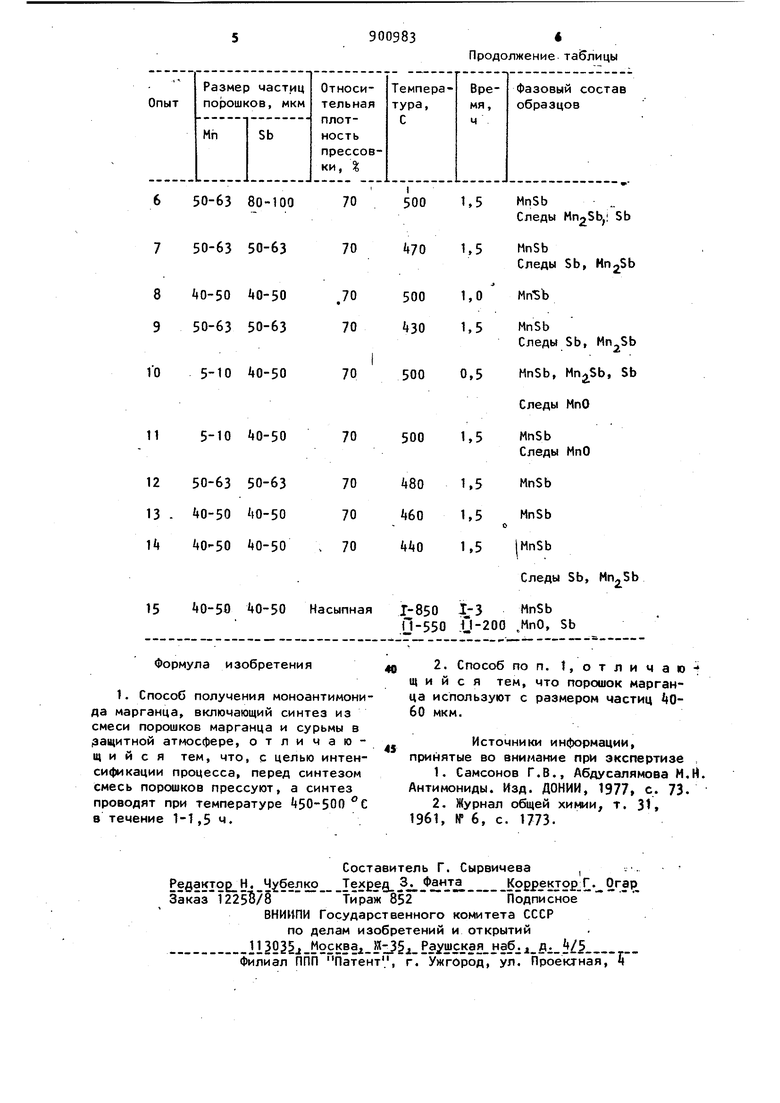

Изобретение относится к металлургии, а именно к порошковой металлургии, и может быть использовано для получения магнитных материалов. Ноноанти лоии марганца (MnSb) является перспективным магнитным материалом. Известен способ получения антимон да марганца синтезом из стехиометрической смеси марганца и сурьмы Г Однако данный способ является про должительным по времени. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получе ния моноантимонида марганца, в соответствии с которым синтез MnSb проводится нагревом вакуумированных ква цевых ампул со стехиометрической сме сью порошков Мп и Sb при температур 800-850° С в течение 3 ч с последующим отжигом в течение 200 ч при температуре 550-6on С 2. Этот способ весьма непроизводителен, требует наличия аппаратуры для вакуумирования и отпайки ампул и большого расхода кварцевого стекла, так как повторное использование ампул невозможно. Способ весьма продолжителен и энергоемок. Кроме того, способ не обеспечивает сохранения чистоты исходных веществ, так как при температуре 750 °С марганец заметно взаимодействует с кварцем, что загрязняет антимонид кислородом и кремнием. Цель изобретения - интенсификация процесса получения моноантимонида марганца. Указанная цель достигается тем, что перед синтезом смесь порошков прессуют, а синтез проводят при темг пературе 50-500 С в течение 1-1,5 ч, причём порошок марганца используют с размером частиц Ц0-60 мкм. В предлагаемом способе синтез порошковой смеси проводят при температуре, исключающей образование жидкой 3-90 фазы, но достаточной для обеспечения диффузионного твердофазного взаимодействия. Пример. Берут порошок марганца фракцией 50-63 мкм, полученный измельчением слитка электролитического марганца, и порошок сурьмы фракцией 50-63 мкм, полученный измельчением CJЗиткa сурьмы ОСЧ. Весовое соотношекие порошков марганца и сурьмы соста ляет 1:2,215, что соответствует стехиометрическому составу MnSb. Порошки смешивают в барабанном смесителе. Смесь порошков прессуют в цилиндрической пресс-фор/« в прессовки диаКчетром В мм и вйсотой 10 мм. Прессо ание одностороннее, без пла тификатора ввиду высокой пластичност сурьмы. Плотность ( относительнаяJ прессовок составляет 70. Прессовки загружают в кварцевую лодочку, которую помещают в трубчатую печь сопротивления. Производят продувку печи осушенным чистым аргоном до полного удаления воздуха, после чего печь на гревают примерно за 0,5 ч до температуры синтеза и после выдержки при

,этой температуре в течение 1 ч охлаждают с произвольной скоростью (примерно 0,5 ч). Извлеченные прессовки, ю практически не изменившие своих размеров, состоят из гомогенного ферромагнитного антимонида марганца (по данным рентгенофазового и магнитного анализа). Следов взаимодействия с квар- .. цем или следов побежалости не обнаружено. 1 50-63 50-63 Насыпная 500 250-63 50-63 55 500 350-63 50-63 k50-63 50-63 580-100 50-63

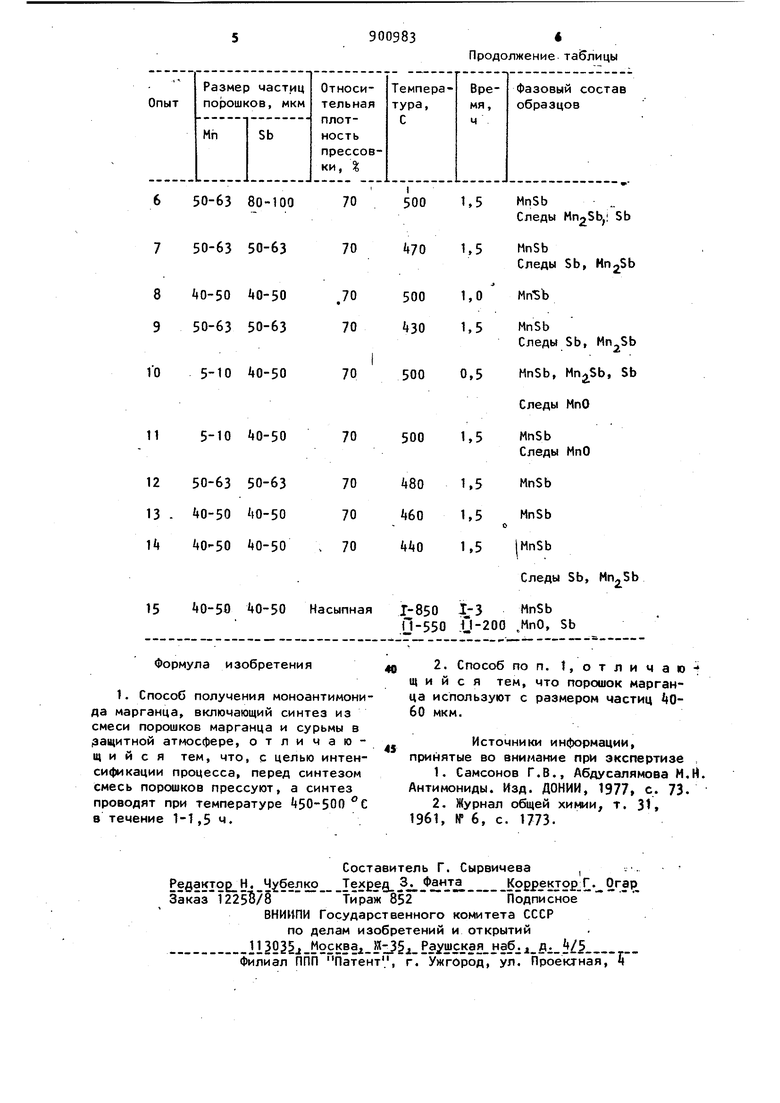

произведено получение моноантимонида по известному способу, показьвает, что получен более чистый моноантимонид марганца, не с.одержащий примесей кремния и кислорода, время процесса получения составляет 1-1,5 ч по сравнению с 203 ч, максимальная температура - 500 С по сравнению с 850 °С, а аппаратурное оформление значительно проще. 1,5 0,5 1,0 1,5 1,5 3 Проведены опыты по получению моноантимонида марганца, в которых варьировались размеры частиц порошка, плотность сме.си, температура и время синтеза. Результаты представлены в таблице. Из приведенных примеров видно, что в опытах З,, 8, 12 и 13 удалось получить чистый моноантимонид марганца, в то время как в остальных случаях в составе образцов присутствовали непрореагировавшие исходные вещества, а также антимонид МплЗЬ. Неоднофазный состав объясняется либо недостаточным контактом между частицами в ходе реакции (опыт 1), либо недостаточным временем реакции (опыты 2 и 10), либо снижением температуры синтеза (опыты 7, 9 и I), либо слишком большими размерами частиц порошков (опыты 5 и 6 ). Окисление в опытах 10 и 11 связано с малым размером исходного порошка Мп, который уже при 00-500 С начинает соединяться с примесным кислородом. Сравнение с опытом 15, в котором было восMnSb (основа) Следы и Мп Sb MnSb Следы Mn,Sb, Мп Sb MnSb MnSb MnSb Следы Мп, Sb

Продолжение таблицы

Авторы

Даты

1982-01-30—Публикация

1980-04-24—Подача