(54) СПОСОБ ОЧИСТКИ ПОЛИЭФИРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

| Способ получения полиэфирных пластификаторов | 1989 |

|

SU1821473A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ПЛАСТИФИКАТОРОВ | 1971 |

|

SU311930A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ НА ОСНОВЕ 2,2,4-ТРИМЕТИЛ-3-ГИДРОКСИПЕНТИЛИЗОБУТИРАТА | 1995 |

|

RU2114099C1 |

| Способ получения полиэфиров | 1979 |

|

SU1047920A1 |

| АМОРФНЫЕ И/ИЛИ ПОЛУКРИСТАЛЛИЧЕСКИЕ СОПОЛИМЕРЫ СЛОЖНЫХ ЭФИРОВ, СОДЕРЖАЩИЕ β-ГИДРОКСИАЛКИЛАМИДНЫЕ ГРУППЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2181731C2 |

| Хлорсодержащие полиэфиры для пластификации полимеров | 1977 |

|

SU735603A1 |

| Бис-/хелат/-бис/гидроксиалкиленокси/титаны как катализаторы получения полиэтилентерафталата | 1979 |

|

SU891679A1 |

| Способ получения полиэфиров | 1979 |

|

SU806695A1 |

1

Изобретение относится к способу очистки полиэфиров с молекулярной массой от 600 до 8000, получаемых переэтерификацией диалкиловых эфиров дикарбоновых кислот гликолями. Эти полиэфиры используют в основном в качестве пластификаторов различных полимеров, преимущественно поливинилхлорида, нитроцеллюлозы резины.

Известны способы очистки полиэфиров от низкомолекулярных соединений (непрореагировавшие исходные продукты, продукты деструкции, димеры и т.д.) путем переосаждения из различных растворителей и путем длительной выдержки при высоких температурах (200-280 0) под глубоким вакуумом l .

Однако очистка от низкомолекулярных соединений переосаждением полиэфира приводит к большим потерям его необходимости очистки продукта от следов растворителя, необходимости р

генерации растворителя. Кроме того, способ имеет сложное аппаратурное оформление.

Йчистка путем отгонки низкомолекулярных соединений.при высокой температуре под глубоким вакуумом лишена этих недостатков.

Наиболее близким к предлагаемому является способ очистки полиэфиров на основе диалкиловых эфиров дикарбоновых кислот и гликолей путем от-, гонки низкомолекулярных соединений при нагревании Под вакуумом, обработки сорбентами и фильтрации. Полиэфиры получают переэтерификацией дибутиловых эфиров адипиновой и/или себациновой кислот диэтиленгликолем или 1,2-пропиленгликолем при нагревании под вакуумом в присутствии катализатора переэтерификации. Выделяющиеся в ходе реакции пары побочного продукта - бутилового спирта и исходных продуктов направляют для разделения в ректификациотг/ю колонну исходные продукты возвращают в реактор, а бутиловый спирт выводят из процесса. По окончании реакции, о че судят по прекращению вьщеления бутилового спирта, ректификационную колонну отключают от системы и очищают полиэфир от низкомолекулярных соединений при нагревании под вакуумом в течение 7 ч. При отгонке низкомолекулярных соединений температура равна 200 С, а остаточное давление - не больше 76 мм рт.ст. После этого полиэфир охлаждают до 100-110°С, обрабатывают его сорбентами (активированный уголь, глина Гумбрин) и фильтруют {,2j , Однако большая продолжительность отгонки низкомолекулярных соединений снижает производительность реакционного оборудования, длительная термическая обработка полиэфира при отгон ке низкомолекулярных соединений вызывает деструктивные процессы. Что приводит к снижению молекулярной мас сы и окрашиванию полиэфира. Полиэфир полученные по этому способу, содержа 7-15% низкоЙолекулярных соединений (Мол.вее. 4300), присутствие которых приводит к снижению температуры вспы ки. Цель изобретения - сокращение про должительности процесса очистки по.лиэфиров, снижение содержания низкомолекулярных соединений Б полиэфире, улучшение цвета полиэфира и повышение температуры вспьш1ки. Поставленная цель достигается тем что в способе очистки полиэфиров на основе диалкиловых эфиров дикарбоновых кислот и гликолей путем отгонки низкомолекулярных соединений при нагревании под вакуумом, обработки сор бентами и фильтрации отгонку низкомолекулярных соединений проводят в присутствии алифатического спирта но мального или изо-строения с числом углеродных атомов. 1-6, взятого в количестве 2-15% от веса полиэфира при 80-140 С и давлении 1-40 мм рт.ст. И тем, что отгонку низкомолекулярных соединений проводят в присутствии алифатического спирта, образующегося в результате взаимодействия диалкило вых эфиров дикарбоновых кислот и гликолей. Способ используется для очистки полиэфиров на основе дикарбоновых кислот алифатического и ароматичесКОГО рядов, например адипиновой, себе циновой, фталевой и гликолей, например этиленгликоля, диэтиленгликоля, 1,2-пропиленгликоля. Процесс осуществляют на установке периодического действия, состоящей из кубового реактора, снабженного мешалкой и устройствами для нагрева и охлаждения, ректификационной колонны, холодильников и приемникаотгона. В реактор загружают исходные продукты 7 диалкиловый эфир дикарбоновой кислоты, гликоль и катализатор. Реакционную массу нагревают под вакуумом и ведут процесс до прекращения выделения побочного продукта реакции - алифатического спирта. После этого реакционную массу охлаждают, в зависимости от используемого алифатического спирта, до 80-140 С, вводят, в зависимости от марки получаемого полиэфира 2-15масс.% алифатическогоспирта и при остаточном давлении 1-40 мм рт.ст. производят отгонку алифатического спирта и низкомолекулярных продуктов реакции. Затем полиэфир обрабатывают сорбентами и фильтруют. Пример 1. На установке периодического действия, состоящей из стеклянной колбы с рубашкой для обогрева и мешалкой насадочной ректификационной колонки, системы холодильников и приемника отгона, получают полиэфир переэтерификацией дибутиладипината пропиленгликолем - 1,2, В колбу загружают 300 г 0,16 моль) дибутиладипината, 70 г (0,92 моль) пропиленгликоля-1,2 {мольное отношение ДБА/ПГ 1,2/1,26),1 г уксуснокислого цинка. Реакционную массу при перемешивании нагревают до 90°С, уменьшая давление в системе от атмосферного до остаточного 5 мм рт.ст. в течение 3 ч. Пары вьщеляющегося в ходе реакции бутилового спирта и исходных веществ разделяют в ректификационной колонке, исходные вещества возвращают в зону реакции, а бутиловый спирт отбирают с верха колонки, конденсируют в холодильнике и собирают в приемник. Процесс ведут 8 ч до прекращения выделения бутилового спир та. После этого полиэфир охлаждают до 100 С,вводят в него при перемешивании 35,6 г (15 масс.%)бутилового спирта и при 100°С и остаточном давлении 5 мм рт.ст. производят Отгонку бутилового спирта и низкомопекулярных соединений до количественного выделения указанного спирта. Продолжительность отгонки составляет 3ч.

После этого вакуум в системе снимают, в полиэфир загружают 2 г активированного угля. Массу в течение 30 мин перемешивают и затем фильтруют.

Для сравнения .осуществляют процесс по известному способу. Однако после завершения процесса переэтерификации очистку полиэфира от низкомолекулярных соединений проводят -путем нагревания его до 200 С при

остаточном давлении 5 мм рт.ст. в течение 7ч.

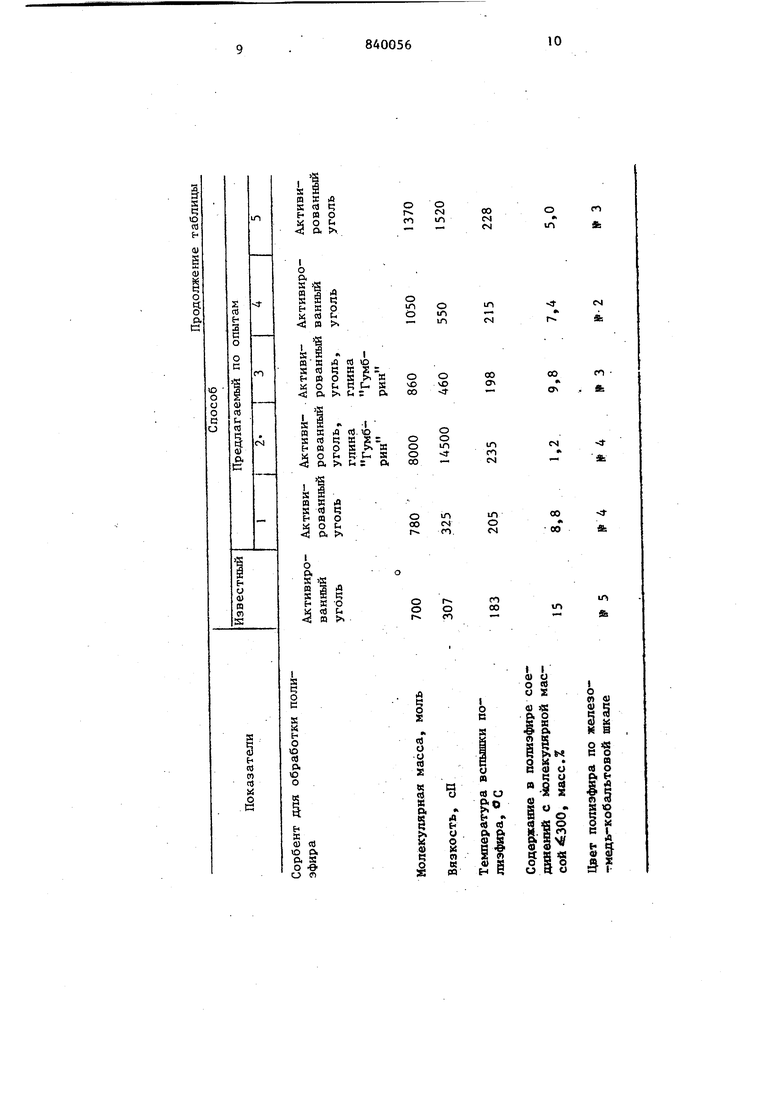

Условия проведения опытов 1-5 и свойства полученных полиэфиров представлены в таблице, где приняты следующие обозначения:

ДВА - дибутиладипинат; ДВС - ди-. бутилсебацинат; ДМФ -.диметилфталат; ДЭГ - диэтиленгликоль; ПГ-1,2-пропиленгликоль-1,2; ЭГ -этиленгликоль.

Таким образом, предпагаемь й способ очистки полиэфиров позволяет сократить продолжительность процесса, снизить содержание ниэкомолекулярных соединений в полиэфире, улучшить его цвет и повысить температуру вспьппки.

о CM

ш

«ч

сч

и, го

LO

о

о }

CO

00

см

о

о

ЧО

CS

о о

in 11 Формула изобретения 1, Способ очистки п.олиэфиров на основе диалкиловых эфиров дикарбоновых кислот и гликолей путем отгонки низкомолекулярных соединений при нагревании под вакуумом, обработки сорбентами и фильтрации, о .т л и ч а ющ и и с я тем, что, с целью.сокращения продолжительности процесса очистки полиэфиров, снижения содержания низкомолекулярных соединений в полиэфире, улучшения цвета полиэфира и повышения температуры вспышки, отгонку низкомолекулярных соединений проводят в присутствии алифатического спирта нормального или изо строенип с числом углеродных атомов 1-6, взятого в количестве 2-15% от веса полиэфира при 80-140°С и давлении 1-40 мм рт.ст 8 612 2. Способ по п. 1,отличающ и и с я тем, что отгонку низкомолекулярных соединений проводят в присутствии алифатического спирта,, образующегося в результате взаимодействия диалкиловых эфиров дикарбоновых кислот и гликолей. Источники информации, принятые во внимание при экспертизе « Коршак В.В о и др. Равновесная Наука, 19685 поликонденсация. М.j с. 199. 2. Технологический регламент № 146 производства полиэфирных пластификаторов марок 11ДЭА-4, ПАС-4, ПАС-22, 11ПА-4, ППА-У Кусковского химического завода„ 01,04.78 (прототип)

Авторы

Даты

1981-06-23—Публикация

1979-09-06—Подача