Область техники, к которой относится изобретение

Настоящее изобретение относится к области каталитического крекинга нефтяного сырья, в частности фракций, называемых "тяжелыми", в контексте развития каталитического крекинга в направлении одновременного получения легких олефинов, в частности пропилена.

Основным сырьем установки FCC (установки каталитического крекинга в кипящем слое) являются тяжелые фракции, обычно состоящие из углеводорода или смеси углеводородов, содержащих в основном (то есть по меньшей мере 80%) молекулы, точка кипения которых выше 340°С. Это основное сырье содержит, кроме того, ограниченные количества металлов (Ni+V), в концентрации обычно ниже 50 ч./млн, предпочтительно ниже 20 ч./млн, и имеет содержание водорода обычно выше 11 вес.%, типично составляющее от 11,5% до 14,5%, предпочтительно от 11,8% до 14 вес.%.

Содержание углерода по Конрадсону (сокращенно обозначенное CCR) в сырье (определяется по стандарту ASTM D-482) дает оценку образования кокса в ходе каталитического крекинга. В зависимости от содержания углерода по Конрадсону в сырье выход по коксу требует особых размеров установки, для соблюдения теплового баланса.

Эти тяжелые фракции могут быть результатом, в частности, дистилляции при атмосферном давлении, вакуумной дистилляции, с установки гидроконверсии, установки коксования, установки гидроочистки или дезасфальтизации, но могут также иметь в основе биомассу, как, например, растительные масла или целлюлоза.

Тяжелые фракции, образующие основное сырье установки каталитического крекинга, называются далее обычными тяжелыми фракциями и могут обрабатываться по отдельности или в смеси.

Установка каталитического крекинга нефтеперерабатывающего завода имеет основной целью получение основ для бензина, то есть фракций, имеющих интервал перегонки от 35°С до 250°С.

Эта цель все больше и больше сопровождается новой целью, которая заключается в одновременном получении легких олефинов, в основном этилена и пропилена.

Получение бензина обеспечивается крекингом тяжелого сырья в основном реакторе, который представляет собой вытянутый в высоту "подъемник", обеспечивающий режим восходящего потока ("подъемник с восходящим потоком"). Когда поток в основном реакторе является нисходящим, говорят о "подъемнике", работающем в режиме нисходящего потока ("подъемник с нисходящим потоком").

Одновременное получение пропилена обычно обеспечивается добавлением каталитической системы на основе цеолита с селективностью к форме, позволяющей улучшить селективность по LPG (сокращение для сжиженного нефтяного газа) и бензину, а также делая более жесткими рабочие условия в главном реакторе, в основном путем повышения температуры на выходе указанного реактора.

Чтобы достичь более высоких выходов по пропилену, можно возвращать в дополнительный реактор, обычно вторичный реактор, обеспечивающий режим восходящего потока, часть бензиновой фракции, произведенной установкой каталитического крекинга, или эквивалентное сырье, как, например, олигомеры С6, С7 и С8 с нефтеперерабатывающего завода.

Настоящее изобретение описывает новый возвращаемый в цикл поток, позволяющий максимально повысить выход по пропилену.

Специалисту известно, что рецикл бензина с процесса FCC в реакционную зону позволяет значительно повысить выход пропилена, если использовать подходящие рабочие условия, то есть более высокую температуру на выходе реактора и более высокие соотношения катализатор/сырье (обозначено С/О).

Польза настоящего изобретения заключается в том, чтобы отбирать новый возвращаемый поток не после секции разделения, а до нее, что позволит избавиться от затрат на разделение и извлечь пользу от возвращаемого потока с достаточно хорошими свойствами (химический состав, в частности содержание олефинов), и даже лучшими (низкое содержание ароматики), чем в возвращаемом потоке бензина согласно уровню техники.

Точка отбора нового возвращаемого потока находится на уровне промежуточной ступени компрессора жирного газа. Этот поток имеет состав, обогащенный соединениями С4, С5, С6-С8, имеющими хорошую "олефинность" (то есть содержание олефинов), и практически не содержит ароматических соединений, которые после рецикла имеют тенденцию образовывать в основном кокс и ухудшают, таким образом, тепловой баланс установки.

Анализ предшествующего уровня техники

Специалисту известно, что возврат бензина с полученного в установке FCC в реакционную зону позволяет существенно повысить выход по пропилену, если использовать подходящие рабочие условия, то есть более высокую температуру на выходе реактора, обеспечивающего режим восходящего потока и более высокие соотношения катализатор/сырье (С/О). Такой крекинг рециклового бензина может проводиться в главном реакторе, обеспечивающем режим восходящего потока установки, или в специальном реакторе, обеспечивающем подобный режим.

Уровень техники, относящийся к установкам каталитического крекинга с двумя реакторами-«подъемниками», одним обычным для получения бензина, а другим, работающим в более жестких условиях, для получения легких олефинов, описан, в частности, в патенте FR07/04.672

В этом тексте можно найти понятия о главном реакторе-«подъемнике», обеспечивающем режим восходящего потока, работающем с тяжелым сырьем, и вспомогательном «подъемнике», работающем в условиях повышенной жесткости с сырьем, состоящим частью из возвращенного бензина, полученного в главном «подъемнике».

Кроме того, независимая оптимизация рабочих условий в обоих «подъемниках», работающих параллельно, описана в патентной заявке FR 08/03.384.

Конфигурация подъемника, обеспечивающего режим нисходящего потока, описана в патентах ЕР 0861310 B1, US6664171 В1 и US6656346 В2.

Подача через внутреннюю трубу подъемника описана в патенте US7008527 В2.

Краткое описание чертежа

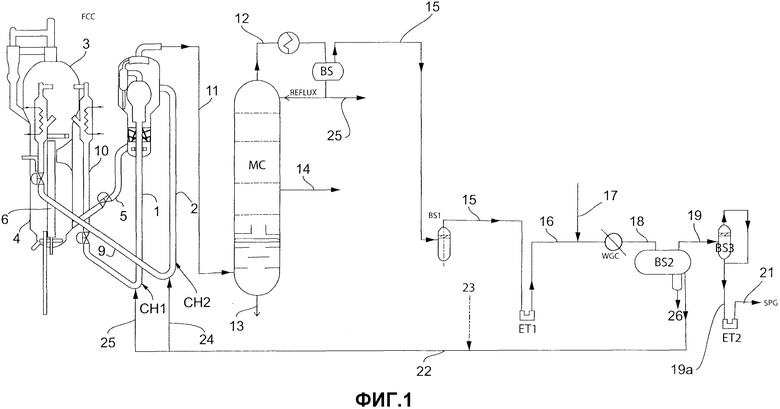

Фиг.1 представляет собой схему способа согласно изобретению, на которой показан отбор олефиновой фракции "С4 С5 С6" на уровне промежуточной ступени компрессора жирного газа и ее возврат в главный реактор-подъемник установки FCC.

Краткое описание изобретения

Настоящее изобретение применимо к установкам FCC, работающим с единственным реактором (с восходящим потоком или нисходящим потоком), и к установкам FCC, работающим с двумя реакторами.

Далее в тексте будет говориться об основном реакторе, отмеченном позицией (1), для обозначения реактора, направленного на конверсию основного сырья, и о вспомогательном реакторе, отмеченном позицией (2), для обозначения реактора, предназначенного для производства пропилена путем крекинга возвращенной фракции.

Обычно, когда установки FCC работают с двумя реакторами, одним главным и одним вспомогательным, эти реакторы являются реакторами с восходящим потоком, но установка, в которой используются два реактора с нисходящим потоком, также охватывается рамками настоящего изобретения. Можно также рассмотреть случай установки с одним реактором с восходящим потоком, а другим - с нисходящим потоком.

Типично, главный реактор, обеспечивающий режим восходящего потока, функционирует при отношении катализатора к сырью, составляющем от 4 до 15, предпочтительно от 5 до 10, и при температурах на выходе реактора (обозначена TS), составляющей от 510°С до 580°С, предпочтительно от 520°С до 570°С.

Оптимальные условия для получения пропилена во вспомогательном подъемнике получены для температур на выходе указанного «подъемника» в интервале от 550°С до 650°С, предпочтительно от 580°С до 610°С, времени контакта от 20 мс до 500 мс, предпочтительно от 50 мс до 200 мс (мс = миллисекунда) и потока твердых веществ от 150 до 600 кг/с/м2.

Время контакта определяется как отношение объема катализатора, присутствующего в реакторе, к объемной скорости подачи жидкости, проходящей через реактор в условиях протекания реакции крекинга.

Совокупность этих условий предусматривает режим работы вспомогательного «подъемника», обеспечивающего режим восходящего потока, при соотношениях катализатора и сырья (обозначено С/О), составляющих от 8 до 35, предпочтительно от 10 до 25.

Если главный реактор работает в режиме нисходящего потока, он работает при отношении катализатора к сырью от 5 до 40, предпочтительно от 10 до 30, и при температурах на выходе такого реактора (обозначены TS) от 500°С до 650°С, предпочтительно от 550°С до 630°С.

Оптимальные условия для получения пропилена во вспомогательном реакторе, обеспечивающем режим нисходящего потока, получены для температур на выходе указанного вспомогательного реактора в интервале от 550°С до 650°С, предпочтительно от 580°С до 630°С, времени контакта от 20 мс до 800 мс, предпочтительно от 50 мс до 500 мс (мс = миллисекунда).

Настоящее изобретение состоит в возврате в реакционную зону установки FCC потока олефиновых соединений, в основном С4, С5 и С6. Этот возвращаемый поток отбирается на уровне промежуточной ступени компрессора жирного газа (обозначено CGH).

Польза настоящего изобретения заключается в том, чтобы отобрать этот возвращаемый поток не после секции разделения, а до нее, что позволит избавиться от затрат на разделение и извлечь пользу от рецикла с достаточно хорошими свойствами (состав), и даже лучшими (низкое содержание ароматики), чем свойства возвращаемого бензина.

Для упрощения этот поток будет называться далее в тексте потоком с промежуточной ступени.

Поток, отбираемый с промежуточной ступени компрессора жирного газа, состоит в основном из олефинов С4 и С5, обычно в пропорции, варьирующейся от 30% до 80%.

Эти соединения С4 и С5 имеют сильную олефиновую ненасыщенность, то есть высокую долю ненасыщенных соединений, которая может доходить до 50-80 вес.% для фракции С4 и до 40-65 вес.% для фракции С5. Эти ненасыщенные соединения потока с промежуточной ступени подвергаются в особых рабочих условиях работы реактора в режиме восходящего потока установки FCC реакциям олигомеризации, приводящим к образованию соединений с более длинной углеродной цепью. Эти олигомеризованные соединения подвергаются, в свою очередь, реакциям каталитического крекинга, приводящим к образованию значительных количеств пропилена.

Олефиновые молекулы С4, С5 и С6, содержащиеся в рассматриваемом потоке с промежуточной ступени, могут быть возвращены либо в основной реактор, либо во вспомогательный реактор, если установка FCC уже содержит такой вспомогательный реактор.

В случае возврата в основной реактор этот возврат можно производить непосредственно в смесь с тяжелым сырьем, либо выше нагнетателей указанного тяжелого сырья, посредством особых нагнетателей или из внутренней трубы в реакторе-подъемнике.

В случае возврата во вспомогательный реактор-подъемник, обеспечивающий режим восходящего потока, то есть обрабатывающий только рассматриваемый возвращенный поток, либо вспомогательный «подъемник», обеспечивающий режим восходящего потока, указанный реактор конвертирует легкое сырье, как, например, часть бензина, полученного в главном реакторе с режимом восходящего потока, в целях производства пропилена.

Чтобы гарантировать стабильную скорость подачи потока с промежуточной ступени в главный или вспомогательный реакторы (которая, возможно, будет меняться из-за флуктуации работы установки и компрессора), можно сочетать поток с промежуточной ступени с дополнительным потоком, который может поступать с находящейся ниже по схеме части газовой установки, предпочтительно с каталитическим бензином. Это дополнение может также состоять из любого жидкого компонента нефти или происходить из биомассы, предпочтительно с содержанием олефинов более 20% и числом атомов углерода менее 12, чтобы повысить потенциал производства пропилена.

Этот дополнительный поток может отбираться в голове отгонной колонны бензина установки FCC, снизу пропаноотгонной колонны. Он может также поступать с установки олигомеризации или установки получения пиробензина паровым кренингом.

Подробное описание изобретения

Описание приводится посредством фиг.1.

Фиг.1 показывает установку каталитического крекинга (FCC) с двумя реакторами-«подъемниками», обеспечивающими режим восходящего потока: одним главным реактором (1) и одним вспомогательным реактором (2). Главный реактор (1) снабжается регенерированным катализатором из линии (10), а вспомогательный реактор снабжается регенерированным катализатором из линии (9). Зона регенерации содержит две ступени: первую ступень (4) и вторую ступень (3), соединенную с первой ступенью линией переноса катализатора (6).

Катализатор переносится в зону регенерации на выходе зоны отгонки легких фракций (8) по линии переноса (5).

Главный реактор (1) снабжается обычным сырьем (СН1), а вспомогательный реактор (2) снабжается более легким сырьем, обозначенным (СН2).

Поток продуктов (11), выходящих из установки FCC, вводится в колонну разделения МС, из которой отбирают головной поток, обозначенный (12), один или несколько промежуточных потоков (14) и кубовый поток (13). Промежуточные потоки (14) и кубовый поток (13) не будут описываться дополнительно, поскольку они не относятся к настоящему изобретению.

Таким образом, описание приводится в отношении головного потока (12), который конденсируется в емкости (BS) и разделяется на две фазы:

- Жидкая фаза, часть которой обеспечивает флегму колонны (МС), а другая часть (25) - секцию разделения, находящуюся за компрессором жирного газа (CGH), содержащего две ступени (ЕТ1, ЕТ2).

- Газовая фаза (15), выходящая из камеры (BS), направляется на первую ступень газового компрессора (ЕТ1) после отделения жидких частиц, которые она могла содержать, в разделительной емкости (BS1).

Сжатый поток (16), выходящий с первой ступени (ЕТ1), направляют во вторую разделительную емкость (BS2), откуда отбирают 3 потока:

- поток (19), который направляют на вторую ступень сжатия (ЕТ2) после прохождения через разделительную емкость (BS3) и который становится тогда потоком 19а, очищенным от жидких частиц. Поток (19а) сжимают на второй ступени сжатия (ЕТ2), чтобы получить сжатый поток (21), который отправляют в секцию рекуперации газов отходов кренинга (SRG),

- поток (20), который направляют в секцию очистки отработанной воды (на фиг.1 не показано),

- поток (22), который возвращают на главный реактор (1) или вспомогательный реактор (2), или частью на главный реактор как поток (25), а частью на вспомогательный реактор как поток (24), который образует поток с промежуточной ступени.

Поскольку, как четко видно на фиг.1, этот поток (22) отбирается между двумя ступенями сжатия, ЕТ1 и ЕТ2, газового компрессора, он называется потоком с промежуточной ступени.

Таким образом, изобретение можно определить обобщенно как способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга, содержащая по меньшей мере один основной реактор, действующий с восходящим потоком (называемый "подъемником", обеспечивающим режим восходящего потока) или с нисходящим потоком (называемый "подъемником", обеспечивающим режим нисходящего потока), обрабатывающий обычное тяжелое сырье, причем основной реактор обрабатывает, кроме того, сырье, состоящее из олефиновых молекул преимущественно С4, С5 и С6, вводимых в смеси с тяжелым сырьем или до указанного тяжелого сырья, причем указанная олефиновая фракция отбирается на уровне промежуточной ступени компрессора жирного газа (CGH), составляющего часть секции очистки газа (SRG), соединенной с установкой FCC, и образует поток с промежуточной ступени.

В одном варианте способа получения бензина и одновременного получения пропилена согласно изобретению, олефиновая фракция С4, С5 и С6 вводится до основного сырья через внутреннюю трубу указанного главного реактора, обеспечивающего режим восходящего потока, заканчивающуюся на расстоянии от 1 м до 0,5 м выше уровня нагнетателей основного сырья.

Обычно, если основной реактор работает с нисходящим потоком («подъемник с нисходящим потоком»), он функционирует в следующих рабочих условиях: температура на выходе реактора составляет от 580°С до 630°С, отношение С/О составляет от 15 до 40, предпочтительно от 20 до 30, время пребывания составляет от 0,1 до 1 с, предпочтительно от 0,2 до 0,7 с.

В варианте способа получения бензина и одновременного получения пропилена согласно изобретению, причем в указанном способе применяется установка каталитического крекинга, содержащая главный «подъемник с восходящим потоком» (1), обрабатывающий обычное сырье (СН1), и вспомогательный «подъемник с восходящим потоком» (2), работающий параллельно главному реактору (1), обрабатывающий сырье (СН2), более легкое, чем тяжелое сырье (СН1), и работающий в более жестких рабочих условиях, чем условия в главном реакторе, причем указанный вспомогательный реактор (2) обрабатывает олефиновую фракцию "С4 С5 С6", показанную потоком (22), поступающим с промежуточной ступени компрессора жирного газа (CGH).

Всегда в варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор-«подъемник с восходящим потоком» (1) и вспомогательный реактор-«подъемник с восходящим потоком» (2), указанный вспомогательный реактор может обрабатывать смесь восходящим потоком олефиновой фракции "С4 С5 С6" (поток 22), поступающую с промежуточной ступени компрессора жирного газа (CGH), фракцию бензина и/или возвращаемую смесь олигомеров С5, С6, С7 или С8 (на фиг.1 не показана).

Всегда в варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), можно добавлять в поток с промежуточной ступени дополнительный поток (23), состоящий из возвращенного бензина, чтобы гарантировать, что суммарное количество двух потоков, то есть поток с промежуточной ступени (22) плюс дополнительный поток (23), постоянно с точностью плюс или минус 10%.

Всегда в варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), дополнительный поток (23) может состоять из углеводородной фракции, происходящей из нефти или биомассы, имеющей содержание олефинов выше 20 вес.% и содержащей соединения менее чем с 12 атомами углерода.

Всегда в варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), дополнительный поток (23) может отбираться либо сверху отгонной колонны бензина установки FCC, либо снизу пропаноотгонной колонны, составляющей часть секции очистки газа ("gaz plant" - газовая установка).

Всегда в варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), дополнительный поток (23) может поступать с установки олигомеризации или установки получения пиробензина паровым крекингом.

В варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), вспомогательный реактор (2) работает при времени контакта от 20 до 500 мс, предпочтительно от 50 мс до 200 мс, и массовой скорости потока твердых веществ от 150 до 600 кг/(с·м2).

В варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), отношение С/О для главного реактора составляет от 6 до 14, предпочтительно от 7 до 12, а отношение С/О для вспомогательного реактора составляет от 8 до 35, предпочтительно от 10 до 25.

В варианте, где в способе согласно изобретению применяется установка каталитического крекинга, использующая главный реактор (1) и вспомогательный реактор (2), температура на выходе главного реактора составляет от 510°С до 580°С, предпочтительно от 520°С до 570°С, а температура на выходе вспомогательного реактора составляет от 550°С до 650°С, предпочтительно от 580°С до 610°С.

Пример

Чтобы проиллюстрировать настоящее изобретение, используются 5 примеров, обозначенных номерами 1, 2, 3, 4 и 5.

Пример 1

Этот первый пример представляет собой базовый случай и соответствует установке FCC с одним реактором-«подъемником», обеспечивающим режим восходящего потока производительностью 70000 BPSD, то есть 500 м3/час (BPSD сокращение для баррелей в сутки), обрабатывающим остаточные фракции и работающим в режиме максимального получения пропилена, то есть с каталитической системой, содержащей цеолит с селективностью к форме, для улучшения селективности LPG в отношении бензина, и функционирующим в более жестких рабочих условиях, чем стандартный режим "максимум бензина".

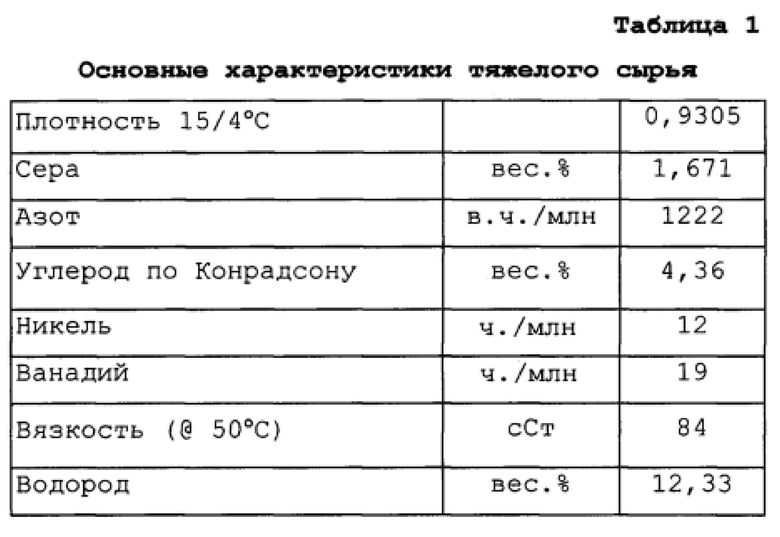

Основные характеристики сырья, а также рассмотренные рабочие условия представлены ниже в таблице 1 и таблице 2 соответственно.

В этих условиях скорости потоков продуктов, выходящих из установки, приведены в таблице 3 ниже. В ней и в таблицах ниже PI обозначает точку начала отгонки.

Пример 2

Пример 2 соответствует примеру 1 с возвратом потока с промежуточной ступени выше основного сырья.

Рабочие условия реактора остаются идентичными условиям в примере 1.

В этих условиях скорость потока с промежуточной ступени соответствует 45 тоннам в час, а его состав дается в таблице 4 ниже.

Потоки продуктов, выходящих с установки с рециклом, приведены в таблице 5 ниже и сравниваются с потоками для базового случая.

В этих условиях сравнение таблиц 3 и 5 показывает, что выигрыш по пропилену составляет более 4 процентов, что является очень существенным в промышленных масштабах.

Разумеется, наблюдается потеря С4 и С5 (за счет фракции PI-160°С), так как эти соединения были возвращены и подвергнуты крекингу.

Наблюдается также повышенное формирование тощих газов и кокса, но оно остается в пределах, допустимых для установки, в частности, с точки зрения теплового баланса.

Выигрыш по этилену, который также является ценным продуктом, повышается очень значительно, с приростом более 5%.

Таким образом, возврат потока с промежуточной ступени (22) выше основного сырья (СН1) позволяет полностью осуществить искомую цель - максимально повысить производство пропилена, одновременно избавляясь от расходов на разделение, по сравнению с классическим возвратом каталитического бензина.

Пример 3

Пример 3 похож на пример 2 с той разницей, что на этот раз поток с промежуточной ступени возвращается в особый вспомогательный реактор (2) и крекируется в оптимизированных рабочих условиях, а именно при температуре на выходе реактора 590°С и времени контакта 250 мс. В таблице 6 показаны потоки полученных продуктов и сравнены с потоками для примера 1.

Когда поток с промежуточной ступени возвращается в специальный реактор, обеспечивающий режим восходящего потока (2), и подвергается действию оптимизированных рабочих условий, выигрыш по пропилену относительно базового случая (пример 1) составляет более 6%. Таким образом, он улучшен по сравнению с приростом 4%, наблюдавшимся, когда этот же возвращенный поток крекируется в главном реакторе до тяжелого сырья.

В этих условиях количество этилена также увеличивается более существенно, с приростом около 8% в сравнении с 5% для примера 2.

Увеличение количества тощих газов и кокса более значительное, чем в примере 2, но это повышение остается ограниченным.

Таким образом, возврат фракции, обогащенной С4 и С5, в специальный реактор позволяет получить более значительный выигрыш по пропилену, чем когда эта фракция крекируется в единственном реакторе до основного сырья.

Пример 4

Следующий пример составляет второй базовый случай и соответствует установке FCC, содержащей два реактора, обеспечивающих режим восходящего потока: один главный реактор (1), питаемый остаточным сырьем (СН1), таким же, как для примера 1, и один вспомогательный реактор (2), в который возвращается часть произведенного каталитического бензина (СН2) и крекируется в жестких условиях. Как и для примера 1, каталитическая система содержит цеолит с селективностью к форме, для оптимизации работы в режиме максимального выхода пропилена с установки.

Рабочие условия для примера 4 описаны в таблице 7.

На основе этого были определены потоки продуктов на выходе установки, приведенные в таблице 8.

Пример 5

Пример 5 воспроизводит случай примера 4, но на этот раз с возвратом потока с промежуточной ступени во вспомогательный реактор в смеси с бензином, полученным на установке FCC. По сравнению с примером 2 этот рецикл имеет другой состав, но рассмотрена та же скорость потока рецикла.

Состав этого возврата приводится в таблице 9.

Потоки продуктов, выходящих с установки с рециклом, приведены в таблице 10 и сравниваются с потоками для примера 4.

Возврат потока с промежуточной ступени в смеси с бензином, поступающим с установки FCC, позволяет очень заметно повысить выход пропилена с приростом около 6%.

Этилен заметно возрастает, с повышением на 7%. Выход кокса и тощих газов увеличивается, но остается в допустимых пределах.

Этилен возрастает на 7%, тощие газы примерно на 8%, а кокс менее чем на 4%.

Все эти примеры показывают, что во всех рассмотренных случаях возврат потока с промежуточной ступени (22) либо в главный реактор (1), либо во вспомогательный реактор (2), либо частью в главный реактор (1) и частью во вспомогательный реактор (2), позволяет очень существенно повысить выход пропилена.

Настоящее изобретение относится к способу получения бензина и одновременного получения пропилена на установке каталитического крекинга (FCC), содержащей основной реактор (1), работающий в восходящем потоке («подъемник с восходящим потоком») или нисходящем потоке («подъемник с нисходящим потоком») и обрабатывающий тяжелое сырье (СН1), и, возможно, вспомогательный подъемник с восходящим потоком (2), работающий в более жестких условиях, чем главный реактор (1), и обрабатывающий более легкое сырье (СН2), причем в способе обрабатывают, помимо основного сырья (СН1) и возможного более легкого сырья (СН2), фракцию, состоящую преимущественно из олефиновых молекул С4, С5 и С6, причем указанную олефиновую фракцию, соответствующую потоку с промежуточной ступени (22), отбирают на уровне промежуточной ступени компрессора жирного газа, составляющего часть секции очистки газа (SRG), соединенной с установкой FCC, и указанную олефиновую фракцию С4, С5 и С6, соответствующую потоку с промежуточной ступени (22), вводят до основного сырья (СН1) через внутреннюю трубу указанного главного реактора (1), заканчивающуюся за 1-0,5 м выше уровня нагнетателей основного сырья (СН1). 9 з.п. ф-лы, 1 ил., 10 табл., 5 пр.

1. Способ получения бензина и одновременного получения пропилена на установке каталитического крекинга (FCC), содержащей основной реактор (1), работающий в восходящем потоке («подъемник с восходящим потоком») или нисходящем потоке («подъемник с нисходящим потоком») и обрабатывающий тяжелое сырье (СН1), и, возможно, вспомогательный подъемник с восходящим потоком (2), работающий в более жестких условиях, чем главный реактор (1), и обрабатывающий более легкое сырье (СН2),

причем в способе обрабатывают, помимо основного сырья (СН1) и возможного более легкого сырья (СН2), фракцию, состоящую преимущественно из олефиновых молекул С4, С5 и С6, причем указанную олефиновую фракцию, соответствующую потоку с промежуточной ступени (22), отбирают на уровне промежуточной ступени компрессора жирного газа, составляющего часть секции очистки газа (SRG), соединенной с установкой FCC, и указанную олефиновую фракцию С4, С5 и С6, соответствующую потоку с промежуточной ступени (22), вводят до основного сырья (СН1) через внутреннюю трубу указанного главного реактора (1), заканчивающуюся за 1-0,5 м выше уровня нагнетателей основного сырья (СН1).

2. Способ получения бензина и одновременного получения пропилена по п. 1, в котором, когда установка каталитического крекинга содержит, кроме того, вспомогательный реактор (2), обрабатывающий более легкое сырье (СН2) и работающий в более жестких рабочих условиях, чем условия в главном реакторе, олефиновую фракцию С4, С5 и С6, соответствующую потоку с промежуточной ступени (22), вводят во вспомогательный реактор (2).

3. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга, содержащая главный реактор (1) и вспомогательный реактор (2), по п. 2, причем указанный вспомогательный реактор (2) обрабатывает смесь олефиновой фракции С4 С5 С6, соответствующей потоку с промежуточной ступени (22), и фракцию бензина и/или возвращенных олигомеров С5, С6, С7 или С8.

4. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 1, причем в поток с промежуточной ступени (22) добавляют дополнительный поток (23), состоящий из возращенного бензина, чтобы обеспечить постоянство суммы обоих потоков, то есть поток с промежуточной ступени (22) плюс дополнительный поток (23), с точностью плюс или минус 10%.

5. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 4, причем дополнительный поток (23) состоит из углеводородной фракции, полученной из нефти или биомассы, имеющей содержание олефинов выше 20 вес. % и содержащей соединения с менее чем 12 атомами углерода.

6. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 4, причем дополнительный поток (23) отбирают либо сверху отгонной колонны бензина установки FCC, либо снизу пропаноотгонной колонны, составляющей часть секции очистки газа (SRG).

7. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 4, причем дополнительный поток (23) подают с установки олигомеризации или установки получения пиробензина паровым крекингом.

8. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 1, причем вспомогательный реактор (2) работает при времени контакта от 20 до 500 мс, предпочтительно от 50 до 200 мс, и при плотности потока твердых веществ от 150 до 600 кг/(с·м2).

9. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 1, причем отношение С/О для главного реактора (1) составляет от 6 до 14, предпочтительно от 7 до 12, а отношение С/О для вспомогательного реактора (2) составляет от 8 до 35, предпочтительно от 10 до 25.

10. Способ получения бензина и одновременного получения пропилена, в котором применяется установка каталитического крекинга по п. 1, причем температура на выходе главного реактора (1) составляет от 510°C до 580°C, предпочтительно от 520°C до 570°C, и температура на выходе вспомогательного реактора (2) составляет от 550°C до 650°C, предпочтительно от 580°C до 610°C.

| US 20070083071 A1, 12.04.2007 | |||

| FR 2932495 A1, 18.12.2009 | |||

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОЙ ЗАГРУЗКИ | 2003 |

|

RU2294916C2 |

Авторы

Даты

2015-12-10—Публикация

2011-05-04—Подача