Изобретение относится к получению катализаторов очистки выбросов дизельных двигателей, а также других продуктов сгорания органического топлива, основным токсичным компонентом которых является сажа, и может найти применение в автомобильной промышленности и энергетике.

Процессы очистки («дожигания») выхлопных и отходящих газов, в основе которых лежат процессы окисления, сопровождаются выделением тепла и характеризуются большими перепадами давления. Катализаторы на металлических носителях, обладающих высокой теплопроводностью и механической прочностью, подвержены меньшему перегреву, который способен привести к дезактивации и механическому разрушению катализаторов, при этом металлические носители могут быть изготовлены в виде сложных многоканальных структур.

Известен проявляющий высокую активность катализатор очистки выхлопных газов дизельных двигателей (заявка РФ №9305276, опубл. 1996.04.27), представляющий собой металлический носитель из сплавов, содержащих никель и хром, на которые методом химической обработки наносятся активные компоненты, и способ его получения, который заключается в обработке металлического носителя раствором хромового ангидрида с последующей промывкой, сушкой и прокалкой. Недостатком известного способа является отсутствие оксидного или керамического подслоя на поверхности сплавов, содержащих никель и хром, что обусловлено высокой окислительной стойкостью этих сплавов (нихром, феррохром) в атмосфере воздуха (до 1250°С), а также к воздействию агрессивных реагентов, включая раствор хромового ангидрида. Пористый оксидный подслой на металлическом носителе необходим для обеспечения адгезии активных компонентов катализатора к носителю и увеличения поверхности работающего катализатора (Научные основы производства катализаторов, под ред. Р.А.Буянова, Новосиб., 1982. Технология катализаторов, под ред. И.П.Мухленова, 3 изд., Л., 1989. О.В.Крылов). Кроме того, использование токсичного хромового ангидрида является нежелательным из-за его вредного воздействия на организм человека.

Известен (пат. РФ №2103057, опубл. 1998.01.27) способ получения обладающего высокой активностью и термостабильностью катализатора глубокого окисления СО, углеводородов, сажи, очистки выхлопных газов автотранспорта и отходящих газов промышленных предприятий на металлическом алюминиевом носителе, содержащего оксидный композит, состоящий из оксида алюминия, оксидов переходных металлов и оксидов редкоземельных элементов или их смеси, и/или оксида фосфора, и/или оксида кремния, и/или смесей оксидов переходных металлов. Катализатор также может содержать платиновые металлы или их смеси. Известный катализатор получают электрохимическим окислением алюминиевой фольги, керамометалл, содержащий оксид алюминия, металлический алюминий, оксид фосфора и/или оксид кремния получают анодно-искровым способом, оксиды редкоземельных и переходных элементов вводят совместно или раздельно методом пропитки керамометаллов в растворах азотнокислых солей соответствующего состава с последующей сушкой и прокаливанием при 400-600°С. Платиновые металлы вводят пропиткой керамометаллов в аммиачных или хлоридных растворах соответствующих платиноидов с последующей сушкой и прокаливанием при 400-600°С. Существенным недостатком известного способа является использование металлического алюминия в качестве носителя активных компонентов катализатора, поскольку температура плавления алюминия составляет 660°С, а температура отработавших газов в нормальном режиме работы автомобильного двигателя достигает 500-700°С.

Наиболее близким к заявляемому является способ получения медно-молибдатных катализаторов дожига сажи, в частности молибдата меди CuMoO4, экстракционно-пиролитическим методом, который включает экстракцию молибдена из солянокислого раствора изоамиловым спиртом, экстракцию меди из раствора сульфата меди н-каприловой кислотой, смешивание полученных экстрактов в количествах, в частности, обеспечивающих молярное соотношение CuO:MoO3=50:50, пиролиз полученной смеси на воздухе при температуре 550°С до постоянной массы с получением CuMoO4 (Лебухова Н.В., Карпович Н.Ф., Макаревич К.С., Чигрин П.Г. «Каталитическое горение сажи в присутствии медно-молибдатных систем, полученных разными методами». Катализ в промышленности, 2008, №6, с.35-40).

Каталитически активный материал, полученный известным способом, обеспечивает понижение температуры воспламенения сажевого углерода, однако он не может быть с успехом применен для очистки выбросов дизельных двигателей, поскольку известный способ не решает задачу нанесения упомянутого материала на металлические поверхности сажевых фильтров. Использование полученного известным способом каталитически активного материала ограничено из-за сложности его нанесения на металлическую поверхность, поскольку для формирования равномерного каталитического покрытия и его прочного сцепления с металлом необходимо наличие оксидного подслоя с развитой поверхностью. Нанесение каталитически активного материала на металлическую поверхность с использованием известных методов, включающих предварительное напыление оксидного подслоя, характеризуется недостаточно высокой производительностью, не обеспечивает получение прочного и равномерного каталитического покрытия на металлических изделиях сложной многоканальной формы, в частности сажевых фильтрах, что приводит к снижению эффективности известного каталитически активного материала, а также препятствует его широкомасштабному применению.

Задачей изобретения является разработка простого и высокопроизводительного способа получения эффективного катализатора на металлическом носителе, пригодного для очистки выбросов дизельных двигателей в промышленных масштабах.

Техническим результатом изобретения является упрощение способа получения катализатора на металлической подложке и повышение его производительности при одновременном повышении качества и эффективности получаемого катализатора.

Указанный технический результат достигают способом получения катализатора дожига дизельной сажи, включающим смешивание экстракта меди в н-каприловой кислоте и экстракта молибдена в изоамиловом спирте в соотношении, обеспечивающем содержание металлов в получаемой смеси, соответствующее составу CuMoO4, последующее удаление растворителя из полученной смеси и пиролиз ее на воздухе, в котором в отличие от известного полученную смесь экстрактов доводят изоамиловым спиртом до суммарной концентрации металлов 1,5-2,0 мас.%, разбавленную смесь наносят на титановую подложку из титана либо его сплава, обработанную путем плазменно-электролитического оксидирования в водном электролите, удаление растворителя осуществляют нагреванием упомянутой подложки с нанесенной смесью экстрактов до 150°С в течение не менее 1 часа, последующий пиролиз проводят при температуре 540-550°С в течение не менее 1 часа.

Оптимальным с точки зрения получения на подложке из титана либо его сплава покрытия с высокоразвитой шероховатой поверхностью, пронизанной большим количеством пор, является плазменно-электролитическое оксидирование упомянутой подложки в водном электролите, содержащем, моль/л:

в монополярном гальваностатическом режиме при плотности анодного тока 0,05-0,3 А/см2 в течение 5-30 мин. Кроме того, указанная плазменно-электролитическая обработка в силикатном щелочном электролите позволяет сформировать на титане покрытия, в состав которых помимо кристаллического оксида титана входит аморфный оксид кремния, широко используемый в катализе в качестве подложки для нанесения каталитически активной массы.

Способ осуществляют следующим образом.

С помощью экстракционно-пиролитического метода формируют каталитически активное покрытие на металлической подложке, обработанной путем плазменно-электролитического оксидирования.

Для приготовления смеси органических экстрактов используют экстракт меди н-каприловой кислотой из водного раствора сульфата меди и экстракт молибдена изоамиловым спиртом из водных азотнокислых насыщенных растворов парамолибдата аммония. Указанные органические реагенты смешивают в соотношении, обеспечивающем содержания металлов, соответствующие формуле CuMoO4, при этом суммарную концентрацию металлов в полученном растворе доводят до 1,5-2,0 мас.% путем его разбавления используемыми органическими растворителями, преимущественно изоамиловым спиртом.

Металлическую подложку, выполненную из титана либо его сплава, обрабатывают методом плазменно-электролитического оксидирования с получением оксидного слоя с развитой поверхностью, обеспечивающего прочное сцепление каталитически активного материала с металлической поверхностью. Плазменно-электролитическое оксидирование преимущественно осуществляют в водном электролите, содержащем, моль/л: 0,02-0,1 силиката натрия Na2SiO3·9H2O и 0,04-0,06 гидроксида натрия NaOH, в монополярном гальваностатическом режиме при плотности анодного тока 0,05-0,3 А/см2 в течение 5-30 мин. Конечное напряжение формирования составляет при этом 280-300 В. Подложка из титана либо его сплава служит анодом, в качестве катода используют полый змеевик, выполненный, например, из никеля, через который пропускают воду в ходе процесса плазменно-электролитического оксидирования. Путем перемешивания электролита с помощью известных средств уменьшают его разогрев и осуществляют отвод тепла от оксидируемого металла. Температура электролита в ходе процесса оксидирования не превышает 30°С.

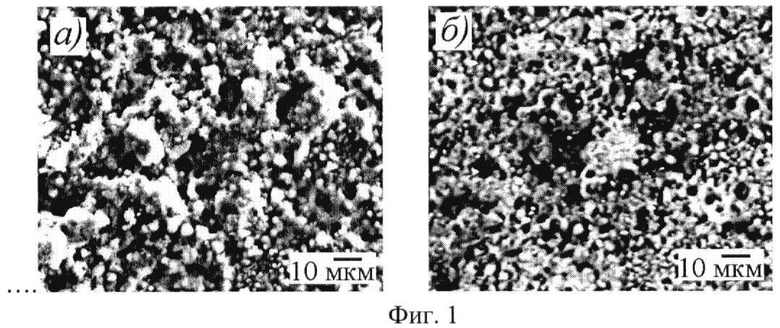

Толщина полученного оксидного слоя составляет 10-25 мкм. Согласно данным рентгенофазового анализа указанный слой содержит оксид титана в модификациях рутил и анатаз, при этом кремний присутствует в виде аморфного кремнезема SiO2. Как видно на снимках, полученных с помощью электронного сканирующего микроскопа (фиг.1а - рельефное представление поверхности; б - фазовое представление поверхности), поверхность оксидного слоя шероховатая и обнаруживает поры - следы электрических пробоев либо выходов газовых пузырей. Этот слой состоит из кристаллитов размером 3-10 мкм и обладает высокой пористостью, при этом размер пор достигает 5-7 мкм.

Подложку из титана либо его сплава с нанесенным оксидным слоем погружают в подготовленный раствор, содержащий смесь органических экстрактов металлов, взятых в необходимом соотношении, и разбавленный до соответствующей суммарной концентрации металлов с помощью используемых растворителей, выдерживают 30-40 мин для пропитки, затем при необходимости удаляют излишки раствора путем встряхивания. Подложку с нанесенным составом помещают в печь и нагревают на воздухе в два этапа: при температуре не менее 150°С в течение не менее часа до полного удаления органических растворителей, затем при температуре 540-550°С в течение не менее часа для разложения органических растворителей и образования молибдата меди CuMoO4.

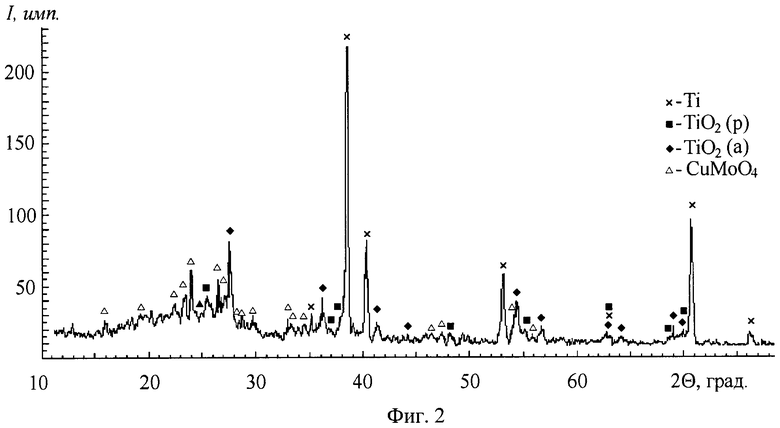

Приращение массы обработанной подложки после однократной пропитки и последующего пиролиза составляет 0,01-0,03 мас.%, при этом на полученной рентгенограмме (фиг.2) присутствуют дифракционные пики титана, оксида титана и также молибдата меди CuMoO4 триклинной структуры. В области малых углов рентгеновского спектра имеется гало, характерное для аморфного оксида кремния.

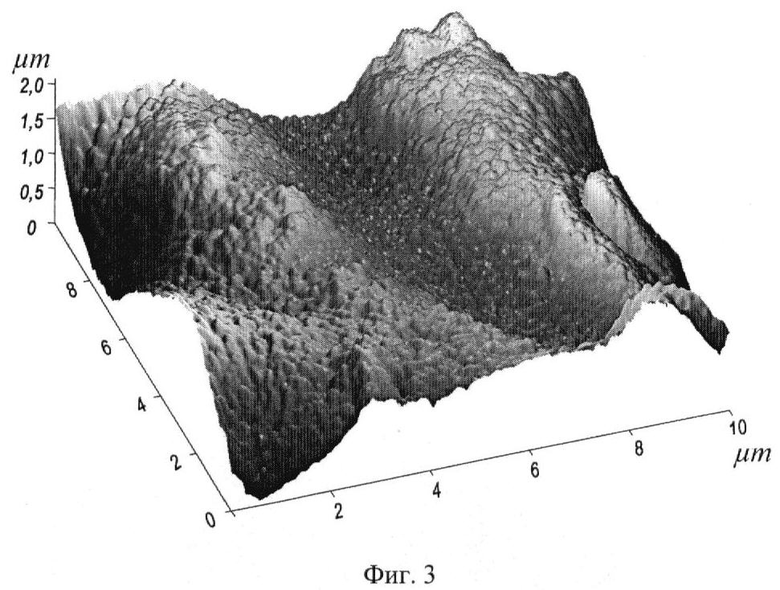

Как показывает полученная с помощью атомно-силового микроскопа микрофотография (фиг.3) поверхности оксидированной титановой пластины после экстракционно-пиролитического нанесения молибдата CuMoO4, слой молибдата равномерно покрывает ее поверхность, практически не изменяя сформированного рельефа. На поверхности пористого оксидного слоя наблюдаются зерна молибдата размером до 200 нм в диаметре.

По данным термогравиметрического и дифференциально-термического анализов, в присутствии полученного предлагаемым способом катализатора температура начала горения сажи составляет примерно 270°С, а температура, соответствующая максимальной скорости горения сажи, равна 383°С. Таким образом, полученный катализатор обеспечивает сгорание сажи в пределах температурного диапазона выхлопных газов дизельного двигателя.

Примеры конкретного осуществления способа

Проволоку диаметром 0,12 см и пластины размером 2,5×0,5×0,1 см, выполненные из титана либо его сплава, после химического полирования в смеси концентрированных кислот HNO3:HF=3:1 (по объему) при 70°С обрабатывали методом плазменно-электролитического оксидирования. Источником тока служил управляемый компьютером тиристорный агрегат ТЕР4-100/460Н.

Для нанесения каталитически активного слоя оксидированные образцы погружали в раствор, содержащий упомянутые выше органические реагенты в заявляемых соотношениях и разбавленный до соответствующей суммарной концентрации металлов, после чего образцы помещали в печь и нагревали на воздухе, как описано выше.

Рентгенофазовый анализ образцов с нанесенным каталитическим слоем проводили с помощью дифрактометра ДРОН-7 с использованием Cukα-излучения. Поверхность полученных образцов исследовали посредством электронной сканирующей спектроскопии (микроскоп EVO-40) и атомно-силовой микроскопии (микроскоп NTEGRA PRIMA).

Для исследования каталитических свойств полученных образцов последние помещали на металлическую сетку и покрывали сажей в пламени горелки при сжигании дизельного топлива (ГОСТ 305-82) до увеличения массы образца не менее чем на 0,2-0,4 мас.%. Процесс горения сажи рассматривали в динамическом режиме печи дериватографа в воздушной проточной среде (50 мл/мин) при скорости нагрева 5 град/мин. Температуру воспламенения сажи в присутствии CuMoO4 с точностью ±2°С оценивали по температуре максимума дифференциальных термоаналитических кривых.

Пример 1

Проволоку, выполненную из технического титана ВТ 1-0, обрабатывали в электролите, содержащем, моль/л:

при плотности анодного тока 0,05 А/см2 в течение 20 мин.

Толщина сформированного оксидного слоя 12 мкм.

Обработанную подложку погружали в раствор, содержащий экстракт меди в н-каприловой кислоте и экстракт молибдена в изоамиловым спирте, разбавленный изоамиловым спиртом до суммарной концентрации металлов 2 мас.% (Cu - 0,80 мас.%, Mo - 1,20 мас.%) и содержащий, мл:

выдерживали в растворе 30 мин, стряхивали излишки раствора, после чего нагревали в муфельной печи SNOL при 150°С на воздухе в течение 70 мин, увеличивали температуру до 540°С и выдерживали при достигнутой температуре в течение 60 мин.

Температура начала горения сажи составляет примерно 270°С, температура максимальной скорости горения сажи - 383°С.

Пример 2

Пластину из сплава титана ОТ4-0 (мас.%: Ti 95,4-99,6, Al 0,2-1,4, Mn 0,2-1,3, Zr до 0,3) обрабатывали в электролите, содержащем, моль/л:

при плотности анодного тока 0,3 А/см2 в течение 5 мин.

Толщина сформированного оксидного слоя 10 мкм.

Обработанную таким образом подложку погружали в раствор, содержащий экстракт меди в н-каприловой кислоте и экстракт молибдена в изоамиловом спирте, разбавленный изоамиловым спиртом до суммарной концентрации металлов 2 мас.% (Cu - 0,80 мас.%, Mо - 1,20 мас.%) и содержащий, мл:

выдерживали в растворе в течение 40 мин, нагревали при 150°С в течение 60 мин, увеличивали температуру до 540°С и выдерживали при достигнутой температуре в течение 70 мин.

Результаты аналогичны полученным в примере 1.

Пример 3

Пластину из сплава титана ПТ7М (мас.%: Ti до 96,2, Al 1,8-2,5, Zr 2-3, Fe до 0,25) обрабатывали в электролите, содержащем, моль/л:

при плотности анодного тока 0,3 А/см2 и в течение 30 мин.

Толщина сформированного оксидного слоя 25 мкм.

Обработанную таким образом пластину погружали в раствор, содержащий экстракт меди в н-каприловой кислоте и экстракт молибдена в изоамиловом спирте, разбавленный изоамиловым спиртом до суммарной концентрации металлов 1,5 мас.% (Cu - 0,597 мас.%, Mo - 0,903 мас.%) и содержащий, мл:

выдерживали в растворе в течение 40 мин, нагревали при 150°С в течение 60 мин, увеличивали температуру до 550°С и выдерживали при достигнутой температуре в течение 60 мин.

Результаты аналогичны полученным в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНЫХ КОМПОЗИТНЫХ СЛОЕВ НА СПЛАВЕ АЛЮМИНИЯ | 2014 |

|

RU2571099C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ПЕНТАОКСИДА ТАНТАЛА НА ПОДЛОЖКЕ | 2012 |

|

RU2518257C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-МЕДНОГО ОКСИДНОГО КАТАЛИЗАТОРА | 2007 |

|

RU2342999C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2009 |

|

RU2420614C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОАКТИВНЫХ ПОКРЫТИЙ НА ТИТАНЕ И ЕГО СПЛАВАХ | 2012 |

|

RU2478738C1 |

| Способ получения тонких слоев силиката висмута | 2016 |

|

RU2617580C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ ПЕНТАОКСИДА ТАНТАЛА НА ПОДЛОЖКЕ ИЗ ТИТАНА ИЛИ ЕГО СПЛАВОВ | 2013 |

|

RU2525958C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

| Металлооксидный электрод для потенциометрических измерений и способ его изготовления | 2018 |

|

RU2691661C1 |

Изобретение относится к способам получения катализаторов очистки выбросов дизельных двигателей. Описан способ получения катализатора дожига дизельной сажи, включающий смешивание экстракта меди в н-каприловой кислоте и экстракта молибдена в изоамиловом спирте в соотношении, обеспечивающем содержание металлов в получаемой смеси, соответствующее составу СuМoO4, последующее удаление растворителя из полученной смеси и ее пиролиз на воздухе, причем полученную смесь экстрактов доводят изоамиловым спиртом до суммарной концентрации металлов 1,5-2,0 мас.%, разбавленную смесь наносят на подложку из титана либо его сплава, обработанную путем плазменно-электролитического оксидирования в водном электролите, удаление растворителя осуществляют нагреванием титановой подложки с нанесенной смесью экстрактов до 150°С в течение не менее 1 часа, последующий пиролиз проводят при температуре 540-550°С в течение не менее 1 часа. Технический результат - упрощение способа получения катализатора на металлической подложке и повышение его производительности при одновременном повышении качества и эффективности получаемого катализатора. 1 з.п. ф-лы, 3 ил., 3 пр.

1. Способ получения катализатора дожига дизельной сажи, включающий смешивание экстракта меди в н-каприловой кислоте и экстракта молибдена в изоамиловом спирте в соотношении, обеспечивающем содержание металлов в получаемой смеси, соответствующее составу СuМoO4, последующее удаление растворителя из полученной смеси и ее пиролиз на воздухе, отличающийся тем, что полученную смесь экстрактов доводят изоамиловым спиртом до суммарной концентрации металлов 1,5-2,0 мас.%, разбавленную смесь наносят на подложку из титана либо его сплава, обработанную путем плазменно-электролитического оксидирования в водном электролите, удаление растворителя осуществляют нагреванием титановой подложки с нанесенной смесью экстрактов до 150°С в течение не менее 1 ч, последующий пиролиз проводят при температуре 540-550°С в течение не менее 1 ч.

2. Способ по п.1, отличающийся тем, что плазменно-электролитическое оксидирование подложки из титана либо его сплава осуществляют в водном электролите, содержащем, моль/л:

в монополярном гальваностатическом режиме при плотности анодного тока 0,05-0,3 А/см2 в течение 5-30 мин.

| Лебухова Н.Б., Карпович Н.Ф., Макаревич К.С., Чигрин П.Г | |||

| Каталитическое горение сажи в присутствии медно-молибдатных систем, полученных разными методами | |||

| Катализ в промышленности, №6, с.35-40, 2008 | |||

| Способ приготовления катализатора для очистки выхлопных газов | 1977 |

|

SU733717A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| Способ удаления сажи из выхлопных газов дизельных двигателей | 1983 |

|

SU1530083A3 |

| WO 9951346 А1, 14.10.1999 | |||

| ЭФИРЫ БИС-ФЕНИЛПИПЕРАЗИННИКОТИНОВОЙ КИСЛОТЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ЛЕЧЕНИЯ РАССТРОЙСТВ ЦЕНТРАЛЬНОЙ НЕРВНОЙ СИСТЕМЫ | 1993 |

|

RU2127732C1 |

Авторы

Даты

2012-07-10—Публикация

2011-02-17—Подача