Изобретение относится к области получения кремнийорганических блок-сополимеров, вулканизаты которых используются для получения термостойких уплотнительных материалов, обладающих хорошей механической прочностью в сочетании с высокой термостойкостью. Резины на основе таких композиций используются в автомобильной, авиационной, нефтяной и резинотехнической отраслях промышленности.

Известен способ получения полифенилсилсесквиоксан-полидиорганосилоксановых блок-сополимеров, состоящих из полифенилсилсесквиоксановых блоков и диорганосилоксановых блоков, получаемых по реакции гетерофункциональной конденсации в присутствии акцептора соляной кислоты в среде органического растворителя полифенилсилсесквиоксанового олигомера формулы

где R=-С6Н5, m=25-500,

с полидиорганосилоксаном формулы X[(R′)2SiO]n(R′)2SiX,

где R′-СН3, С6Н5, X-Cl или ОН, n=1-1000,

при мольном соотношении лестничного и линейного сомономеров от 2:1 до 1:8, в течение 16-24 часов (Патент США 3294737, приор. 23.12.63, C08G 77/00).

Однако блок-сополимеры, полученные по этому способу, дают вулканизаты, обладающие низкими эластическими свойствами (относительное удлинение не превышает 60%). Кроме того, используемый в качестве исходного соединения полифенилсилсесквиоксановый лестничный блок промышленностью не выпускается, следовательно, требуется организация специального его производства, что значительно ухудшает экономические характеристики процесса в целом.

Известен способ получения полифенилсилсесквиоксан-полидиорганосилоксановых блок-сополимеров, заключающийся в том, что в среде органического растворителя проводят гидролитическую сополиконденсацию полифенилсилсесквиоксана формулы (I)

где R - С6Н5, а m=3-10,

и дихлорполидиорганосилоксана формулы (II)

Cl[(R′)2SiO]n(R′)2SiCl,

где R′-СН3, С6Н5, n=160-250, при мольном соотношении реагентов от 2:1 до 6:1 соответственно, после чего в реакционную массу вводят акцептор хлористого водорода основного характера в количестве 1-2 моль на 1 моль хлористого водорода и выдерживают ее при температуре 40-80°С. Готовый полимер выделяют известными методами, например отгонкой или водной дегазацией (Пат. РФ 2135529, приор. 23.10.97, C08G 77/06).

Получаемые материалы используются, как правило, только в качестве наносимых из раствора покрытий как наполненных, так и ненаполненных, что значительно сужает диапазон их применения. Вулканизаты резиновой смеси на их основе обладают незначительной прочностью и теплостойкостью. Кроме того, оба исходных компонента: дихлорполидиорганосилоксан (I) и полифенилсилсесквиоксан (II) необходимо получать отдельно, что удлиняет и удорожает технологический процесс.

Наиболее близким аналогом по технической сущности является способ получения полифенилсилсесквиоксан-полидиорганосилоксановых блок-сополимеров, заключающийся в согидролизе фенилтрихлорсилана и α,ω-бис-хлорсилилолигодиметилсилоксана Cl[(CH3)2SiO]nSi(CH3)2Cl, где n=80-310, в среде органического растворителя при мольном соотношении реагентов (40-100)/1 соответственно. Количество органического растворителя берется из расчета получения согидролизата концентрацией 18-25 мас. %, а количество воды - из расчета получения 5-20 мас. % раствора соляной кислоты. В качестве органического растворителя может быть использован толуол, ксилол, бензол, хлороформ, наиболее предпочтительным является толуол (Пат. РФ 2142478, C08G 77/00, C08G 77/00, опубл. 10.12.1999 г.).

После отстоя солянокислый водный слой отделяют, а согидролизат отмывают водой температуры 40-90°C до нейтральной реакции. В нейтральный раствор согидролизата добавляют органический амин, например диэтиламин, триэтиламин, диэтилгидроксиламин, в количестве 0,5-5 мас. % в расчете на полимер и выдерживают его в течение нескольких часов при температуре 25-90°С. Затем реакционную массу концентрируют до 30-50 мас. % раствора и вторично обрабатывают органическим амином в тех же условиях. Готовый полимер выделяют известными методами, например отгонкой или водной дегазацией.

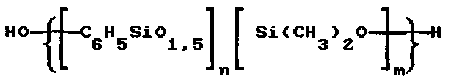

В результате получают блок-сополимер формулы

где n=30-60, m=80-310.

На основе таких блок-сополимеров получают эластичные пленочные материалы "холодного" отверждения, отличающиеся хорошими физико-механическими и адгезионными свойствами.

Недостатком данного способа является то, что на основе получаемых блок-сополимеров не представляется возможным получить резиновые смеси и их вулканизаты горячего отверждения, что ограничивает область их применения. Кроме того, исходный дихлорполидиорганосилоксан требует отдельного получения, что удлиняет и удорожает технологический процесс.

Задачей предлагаемого изобретения является разработка способа получения полиорганосилсесквиоксан-полидиорганосилоксановых блок-сополимеров на основе общедоступного сырья, позволяющих получить наполненные вулканизаты горячего отверждения, обладающие хорошими физико-механическими показателями.

Поставленная задача достигается тем, что указанные блок-сополимеры получают в среде органического растворителя с использованием соединений аминного типа согидролизом полиорганосилоксанов с органотрихлорсиланом, последующей конденсацией образовавшегося гидролизата и выделением целевого продукта, причем соединения аминного типа вводят на стадии согидролиза, а стадию конденсации проводят в присутствии гидроокиси щелочного металла.

Сущность предлагаемого изобретения заключается в следующем.

На первой стадии раствор полидиорганосилоксана и соединение аминного типа в органическом растворителе приливают при перемешивании и температуре окружающей среды к раствору органотрихлорсилана в этом же растворителе в течение 0,5-1,5 ч. После окончания подачи реакционную смесь перемешивают в течение 1-1,5 часов при температуре 100-130°C, затем охлаждают до температуры окружающей среды. Далее полученный раствор силоксанов подают в водный раствор щелочи при комнатной температуре, по окончании подачи перемешивают 1,5-2 часа и оставляют на расслаивание. Затем нижний водный слой отделяют, а органический слой промывают сначала раствором соляной кислоты, а затем водой до нейтральной реакции промывной воды. Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 1-3 часа при 110-140°C.

В качестве полидиорганосилоксана могут быть использованы полидиметилсилоксан, полидиметил(метилфенил)силоксан, полидиметилдифенилсилоксан, полиметилфенилсилоксан, например, выпускаемые в промышленном масштабе полимеры: СКТН марок А, Б, В, Г (ГОСТ 13835-73), СКТС-ФН-50 (ТУ 2294-107-00151963-2007), СКТНФ (ТУ 38.103129-87).

В качестве органотрихлорсилана могут быть использованы метилтрихлорсилан (ТУ 6-02-924-79), винилтрихлорсилан (ТУ 6-02-782-78), фенилтрихлорсилан (ОСТ 6-02-100-73).

В качестве гидроокиси щелочного металла могут быть использованы гидроокись калия, гидроокись натрия.

В качестве соединения аминного типа могут быть использованы пиридин, мочевина.

В качестве растворителя могут быть использованы толуол, этилацетат, бутилацетат, ксилол, хлороформ, четыреххлористый углерод.

Предлагаемое изобретение иллюстрируется нижеследующими примерами.

Пример 1.

120 г полидиметилсилоксана (СКТН марки А, ГОСТ 13835-73) и 5 мл пиридина растворяют в 350 мл толуола и приливают при перемешивании и температуре окружающей среды к раствору 64 мл (85 г) фенилтрихлорсилана в толуоле 350 мл в течение 1,5 часов. После окончания подачи реакционную смесь выдерживают при температуре 100°C и перемешивании 1 час, затем охлаждают до температуры окружающей среды.

В раствор 78,4 г гидроокиси калия в 315 г воды подают толуольный раствор силоксанов, по окончании подачи смесь перемешивают 2 часа при температуре окружающей среды и оставляют на расслаивание. Затем нижний водный слой отделяют, органический слой промывают сначала раствором 10 мл конц. соляной кислоты в 300 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 2 часа при 120°C.

Выход блок-сополимера 175 г (96%).

Пример 2.

60 г полидиметилсилоксана (СКТН марки Г, ГОСТ 13835-73) и 2,5 мл пиридина растворяют в 170 мл ксилола и приливают при перемешивании и температуре окружающей среды к раствору 32 мл (43 г) фенилтрихлорсилана в ксилоле 170 мл в течение 1,0 часа. После окончания подачи реакционную смесь выдерживают при температуре 100°C и перемешивании 1,5 часа, затем охлаждают до температуры окружающей среды.

В раствор 25 г гидроокиси натрия в 150 г воды подают ксилольный раствор силоксанов, по окончании подачи смесь перемешивают 1,5 часа при температуре окружающей среды и оставляют на расслаивание. Затем нижний водный слой отделяют, органический слой промывают сначала раствором 10 мл конц. соляной кислоты в 300 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 1,5 часа при 140°C.

Выход блок-сополимера 85 г (97%).

Пример 3.

12,0 г полидиметилметилфенилсилоксана (СКТНФ, ТУ 38.103129-87) и 2,5 г пиридина растворяют в 35,0 мл бутилацетата и приливают при перемешивании и температуре окружающей среды к раствору 7 мл метилтрихлорсилана в 35,0 мл бутитацетата в течение 0,5 часа. После окончания подачи реакционную смесь выдерживают при температуре 105°C и перемешивании 1,5 часа, затем охлаждают до температуры окружающей среды.

В раствор 8,0 г гидроокиси калия в 30 г воды подают раствор силоксанов в бутилацетате, по окончании подачи смесь перемешивают 1,5 часа при температуре окружающей среды и оставляют на расслаивание. Затем нижний водный слой отделяют, органический слой промывают сначала раствором 2 мл конц. соляной кислоты в 30,0 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 1 час при 135°C.

Выход блок-сополимера 17 г (95%).

Пример 4.

100 г полидиметилметилфенилсилоксана (СКТС-ФН-50, ТУ 2294-107-00151963-2007) и 10,0 мл пиридина растворяют в 350 мл этилацетата и приливают при перемешивании и температуре окружающей среды к раствору 65 мл винилтрихлорсилана в 350 мл этилацетата в течение 1,0 часа. После окончания подачи реакционную смесь выдерживают при температуре 100°C и перемешивании 1,0 час, затем охлаждают до температуры окружающей среды.

В раствор 45,0 г гидроокиси натрия в 300 г воды подают раствор силоксанов в этилацетате, по окончании подачи смесь перемешивают 2,0 часа при температуре окружающей среды и оставляют на расслаивание. Затем нижний водный слой отделяют, органический слой промывают сначала раствором 10 мл конц. соляной кислоты в 300 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 3,0 часа при 140°C.

Выход блок-сополимера 165 г (95%).

Пример 5.

90 г полидиметилдифенилсилоксана и 20 г мочевины растворяют в 350 мл хлороформа и приливают при перемешивании и температуре окружающей среды к раствору 64 мл (85 г) фенилтрихлорсилана в хлороформе 350 мл в течение 1,5 часов. После окончания подачи реакционную смесь выдерживают при температуре 100°C и перемешивании 1 час, затем охлаждают до температуры окружающей среды.

В раствор 78,4 г гидроокиси калия в 315 г воды подают раствор силоксанов в хлороформе, по окончании подачи смесь перемешивают 2 часа при температуре окружающей среды и оставляют на расслаивание. Затем водный слой отделяют, органический слой промывают сначала раствором 10 мл конц. соляной кислоты в 300 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 1,5 часа при 120°C.

Выход блок-сополимера 138 г (96%).

Пример 6.

150 г полидиметилсилоксана (СКТН марки Б) и 38 г мочевины растворяют в 400 мл четыреххлористого углерода и приливают при перемешивании и температуре окружающей среды к раствору 60 мл (85 г) фенилтрихлорсилана в 100 мл четыреххлористого углерода в течение 1,5 часов. После окончания подачи реакционную смесь выдерживают при температуре 105°C и перемешивании 1 час, затем охлаждают до температуры окружающей среды.

В раствор 120 г гидроокиси калия в 500 г воды подают раствор силоксанов в четыреххлористом углероде, по окончании подачи смесь перемешивают 2 часа при температуре окружающей среды и оставляют на расслаивание. Затем водный слой отделяют, органический слой промывают сначала раствором 20 мл конц. соляной кислоты в 500 мл воды, а затем водой до нейтральной реакции промывной воды.

Блок-сополимер выделяют из раствора отгонкой растворителя с водяным паром, затем сушат 1,5 часа при 130°C.

Выход блок-сополимера 190 (95).

Пример 7 (контрольный).

Для проведения согидролиза смесь растворов 13,5 г (0,064 моля) фенилтрихлорсилана в 36 мл толуола и 14,9 г (0,001 моля) хлоролигомера формулы (II), где n=202, в 40 мл толуола подают к смеси 30 мл толуола и 40 мл воды в течение 15 минут при температуре 20°С и интенсивном перемешивании. Мольное отношение фенилтрихлорсилана к хлоролигомеру 64:1. Концентрация образовавшегося раствора согидролизата 20 мас. %, концентрация раствора соляной кислоты 15 мас. %. После отстоя солянокислый водный слой отделяют, а реакционную массу промывают водой до нейтральной реакции. В нейтральный согидролизат добавляют 0,24 г (1 мас. % в расчете на полимер) диэтиламина и выдерживают его при 50°С в течение 4 часов. Затем раствор согидролизата концентрируют до 45 мас. % и повторно вводят диэтиламин в том же количестве. Раствор выдерживают при той же температуре в течение 3 часов. Готовый полимер выделяют отгонкой толуола с водяным паром и сушат в вакуумном шкафу при температуре 80°С в течение 3 часов.

Выход блок-сополимера 21,9 г (95%).

Все полученные блок-сополимеры (примеры 1-7) были использованы для приготовления резиновых смесей по рецептуре, включающей в себя на 100 мас.ч. каучука аэросил-300 (30,0 мас.ч.), технический углерод П-324 (2,5 мас.ч.), продукт НД-8 (10,0 мас.ч.), дифенилгуанидин (1,8 мас.ч.). Вулканизацию резиновых смесей проводили сперва при 170°C в течение 40 мин, затем при 300°С в течение 40 час.

Свойства полученных вулканизатов приведены в таблице 1.

Таким образом, как видно из данных, приведенных в таблице, вулканизаты на основе блок-сополимеров, полученных из промышленных полимеров, обладают высокими физико-механическими свойствами и теплостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

| СИЛОКСАНОВЫЕ БЛОКСОПОЛИМЕРЫ, СОДЕРЖАЩИЕ МЕТИЛ (ГЕКСАФТОРАЛКИЛ) СИЛОКСАНОВЫЕ ЗВЕНЬЯ | 2014 |

|

RU2563253C1 |

| СПОСОБ СОГИДРОЛИЗА ФЕНИЛТРИХЛОРСИЛАНА и ДИФЕНИЛДИХЛОРСИЛАНА | 1970 |

|

SU271022A1 |

| СПОСОБ МОДИФИКАЦИИ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОВbCt-CO;OC:HAH• ^'^йГг;;;-,..,;,;:::'- ц | 1971 |

|

SU317687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВОГО БЛОКСОПОЛИМЕРА | 2010 |

|

RU2439092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОПОЛИДИОРГАНИЛСИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 1997 |

|

RU2135529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛПОЛИСИЛОКСАНОiRAiir'RO-''...^^-^1 Б115Л-';С^' | 1971 |

|

SU318599A1 |

| ПОЛИМЕТИЛ(ФЕНЭТИЛ)СИЛОКСАНЫ ДЛЯ ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 2011 |

|

RU2462484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТООРГАНИЧЕСКИХ ПОЛИМЕРОВ С ЛЕСТНИЧНОЙ СТРУКТУРОЙ МОЛЕКУЛ | 1968 |

|

SU231813A1 |

| ПОЛИДИМЕТИЛМЕТИЛ(ГЕКСАФТОРАЛКИЛ)СИЛОКСАНЫ ДЛЯ ТЕРМО-, МАСЛОБЕНЗОСТОЙКИХ МАТЕРИАЛОВ | 2013 |

|

RU2527968C1 |

Изобретение относится к способам получения блок-сополимеров, вулканизаты которых используются для получения термостойких уплотнительных материалов. Предложен способ получения полиорганосилсесквиоксан-полидиорганосилоксановых блок-сополимеров согидролизом полидиорганосилоксана с органотрихлорсиланом в присутствии соединения аминного типа, выбранного из пиридина и мочевины, в среде органического растворителя с последующей конденсацией образовавшегося гидролизата в присутствии гидроокиси щелочного металла и выделением целевого продукта. Технический результат - предложенный способ позволяет из доступного сырья получать наполненные вулканизаты горячего отверждения, обладающие хорошими физико-механическими показателями. 2 з.п. ф-лы, 1 табл., 7 пр.

1. Способ получения полиорганосилсесквиоксан-полидиорганосилоксановых блок-сополимеров в среде органического растворителя с использованием соединений аминного типа, включающий согидролиз полидиорганосилоксана с органотрихлорсиланом, конденсацию образовавшегося гидролизата и выделение целевого продукта, заключающийся в том, что в качестве полидиорганосилоксана используют соединения, выбранные из группы, включающей полидиметилсилоксан, полидиметил(метилфенил)силоксан, полидиметилдифенилсилоксан, полиметилфенилсилоксан, в качестве органотрихлорсилана используют соединения, выбранные из группы, включающей метилтрихлорсилан, винилтрихлорсилан, фенилтрихлорсилан, а соединения аминного типа, выбранные из группы, включающей пиридин, мочевину, вводят на стадии согидролиза и стадию конденсации проводят в присутствии гидроокиси щелочного металла.

2. Способ по п. 1, где в качестве гидроокиси щелочного металла используют соединения, выбранные из группы, включающей гидроокись калия, гидроокись натрия.

3. Способ по п. 1, где в качестве растворителя используют соединения, выбранные из группы, включающей толуол, этилацетат, бутилацетат, ксилол, хлороформ, четыреххлористый углерод.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВОГО БЛОКСОПОЛИМЕРА | 2010 |

|

RU2439092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОПОЛИДИОРГАНИЛСИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 1997 |

|

RU2135529C1 |

| US 3294737 A, 27.12.1966 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОЛИНЕЙНЫХ СИЛОКСАНОВЫХ БЛОКСОПОЛИМЕРОВ | 1996 |

|

RU2123504C1 |

Авторы

Даты

2015-12-27—Публикация

2014-12-30—Подача