Предложенный способ относится к получению диметилполисилоксанов, которые могут широко применяться в качестве герметизирующих и изоляциопных материалов.

Известен способ получения низкомолекулярных диметилполисилоксанов путем согидролиза диметилдихлорсиланов с метил-р-цианэтилили Y-Цианпропилдихлорсилапом с последующей полимеризацией в присутствии щелочного катализатора при нагревании.

В предложенном способе в качестве пианалкилдихлорсиланов используют у-цтланпропилметилдихлорсилан.

Сущность предлагаемого способа заключается в том, что сначала проводят совместный гидролиз цианалкил-(алкил)-галогенсилана, например р-цианэтил- или Цианпропилметилдихлорсилана, с диалкилдигалогенсиланом, например диметилдихлорсиланом, взятых в различных молярных соотношениях в зависимости от требуемых свойств в присутствии водного раствора гидроокиси щелочного металла, например NaOH. Затем проводят полимеризацию продукта согидролиза в присутствии водного раствора NaOH при температуре 40-50°С и интенсивном перемешивании в течение 6 час. Для связывания остатков катализатора (NaOH) к раствору добавляют 0,5% уксусной кислоты и из полученного низкомолекулярного цианалкилсилоксанового полимера отгоняют летучую часть. Полимер характеризуется по вязкости. Величина молекулярного веса полимера зависит от количества подаваемого в реактор водного раствора NaOH. Так, при изменении количества воды от 0,05 до 0,2 вес. % вязкость цианалкилсилоксанового полимера изменяется от 9000 до 4000 спз.

Полученные низкомолекулярные цианалкилполисилоксап-а,ю-диолы хорошо вулканизуются по обычной методике, разработанной для вулканизации низкомолекулярных полидиметилсилоксан-а,ш-диолов.

А.- Получение продуктов согидролиза.

Пример I. В колбу, снабженную мешалкой и капельной воронкой, помещают 120 г NaOH, растворенного в 1000 мл воды. Раствор охлаждают до 0°С. Затем по каплям (со скоростью, обеспечивающей температуру внутри колбы 0-2°) добавляют смесь 84 г (0,5 моль} р-цианэтилметилдихлорсилана и 129 г (1 моль} диметилдихлорсилана. После окончания подачи смеси органический слой отделяют от водного и фильтруют. Вязкость полученного продукта согидролиза составляет 2220 спз.

метилвинилсилоксаиа, содержащего 0,3 мол. % винильных звеньев. Смесь нагревают до 80°С фи перемешивании, затем добавляют 0,1865 г 3,5%-ного водного раствора NaOH, перемешивают еш,е в течении 5-10 мин. Далее процесс полимеризации проводят в течении 6 час под вакуумом (8-10 мм рт. ст.). После этого систему охлаждают до комнатной температуры, давление доводят до нормального, полученный полимер заливают 70 г 0,03%-ного раствора уксусной кислоты в ацетоне и перемешивают до полного растворения. Полимер из раствора выделяют этиловым спиртом, промывают спиртом и водой и сушат при температуре 50-80°С до постоянпого веса. Характеристическая вязкость полимера, определенная в ацетоне при 25°С |n|iap l,lСоотношение р-цианэтилметил- и диметилсилоксановых звеньев в полученном полимере, определенное по содержанию азота в полимере, определенное по содержанию азота в полимере, соответствует заданному, т. е. 1 : 3 или 25 мол. % |3-циаиэтилметилсилоксановых звеньев.

Пример 3. Согидролизат, полученный па основе Y-Цианпропилметилдихлорсилана, диметилдихлорсилана и винилметилдихлорсилаиа, подвергают процессу полимеризации под действием водного раствора КОН (0,0068 вес. %) при температуре 90°С. Остатки катализатора в полученном полимере связывают водным раствором NH4CL По данным анализа полученный полимер содерл ит 5,17 вес. % азота, что соответствует заданному количеству Y-Цианпронилметилсилоксановых звеньев (33 мол. %). Характеристическая вязкость полимера в ацетоне составляет 1,09.

Пример 4. В колбу, снабженную мешалкой и капельной воронкой, помещают 245 г NaOH, растворенного в 1000 мл воды. Содержимое охлаждают до 0°С. Затем по каплям (со скоростью, обеспечивающей температуру внутри колбы О-2°С) добавляют смесь 182 г (1 моль) уЦианпропилметнлдихлорсилаиа, 258 г (2 моль диметилдихлорсилана и 1,26 г (0,003 моль) винилметилдихлорсилана. После окончания подачи смеси органический слой отделяют от водного. Остатки воды удаляют под вакуумом при температуре 70-80°С (остаточное давление 3 мм рт. ст.). Согидролизат фильтруют. Вязкость полученного согидролизата составляет 1950 спз.

Б. Получение ци ан а л ки л пол ис и л о к с а н-а,(й-д иолов.

Пример 5. В колбу емкостью 100 мл, снабженную мешалкой, помещают 35 г согидролизата р-цианэтилметилсилоксана и диметилсилоксана (соотношение 1:2). Согидролизат нагревают до 40°С при интенсивном перемешивании и туда же добавляют 0,006 вес. % NaOH и 0,15% воды. После 6 час перемешивания к полученному полимеру добавляют 0,5% уксусной кислоты. Остатки уксусной кислоты и летучую часть отгоняют из ноли.мера )юд вакуумом (остаточное давление 5-6 мм рт. ст.; температура 120°С). Вязкость полимера при 20°С составляет 5625 спз.

Пример 6. В колбу емкостью 500 мл, спабженпую мешалкой, помещают 209,5 г согидролизата у-цианпропилметилсилоксапа и диметилсилоксапа (отношение 1:2). Согидролизат нагревают до температуры 40-45°С, после чего в колбу добавляют 0,1468 г (0,007 вес. %) NaOH в 0,1036 г воды (0,0494 вес. %). Время полимеризации 6 час. К полученному полимеру добавляют 1,048 г (0,5 вес. %) уксусной кислоты. Остатки последпей и летучую часть отгоняют из полимера под вакуумом (остаточное давление 5-6 мм рт. ст.; температура 120°С). Выход полнлгера 90%. Вязкость полимера 8468 спз.

Пример 7. В колбу емкостью 100 мл, снабженную мешалкой, помещают 50,5 г согидролизата уЦианпропилметилсилоксана и диметилсилоксана (соотношение 1:2), который нагревают до температуры 40-45°С. Затем в колбу добавляют 0,0029 г (0,0057 вес. %) в 0,1207 г (0,23 %) воды. Время полимеризации 6 час. К полученному полимеру добавляют 0,252 г (0,5%) уксусной кислоты. Остатки последней и летучую часть отгоняют под вакуу.мом (остаточное давление 5-6 м-м рт. ст; температура 120°С). Выход полимера составляет 93%. Вязкость полимера при 20°С 4577 спз.

Пример 8. В колбу емкостью 100 мл, снабженную мешалкой, помещают 54,5 г согидролизата, указанного в примере 5. Согидролизат нагревают до температуры 40- 45°С, после чего в колбу вводят 0,0027 г NaOH в 0,0357 г (0,065 вес. %) воды. Время полимеризации 6 час. Затем к полимеру добавляют 0,27 г (0,5 вес. %) уксусной кислоты. После отгонки избытка уксусной кислоты и летучей части (как описано выше) определяют вязкость полимера, которая составляет при 20°С 5318 спз. Выход полимера 97%.

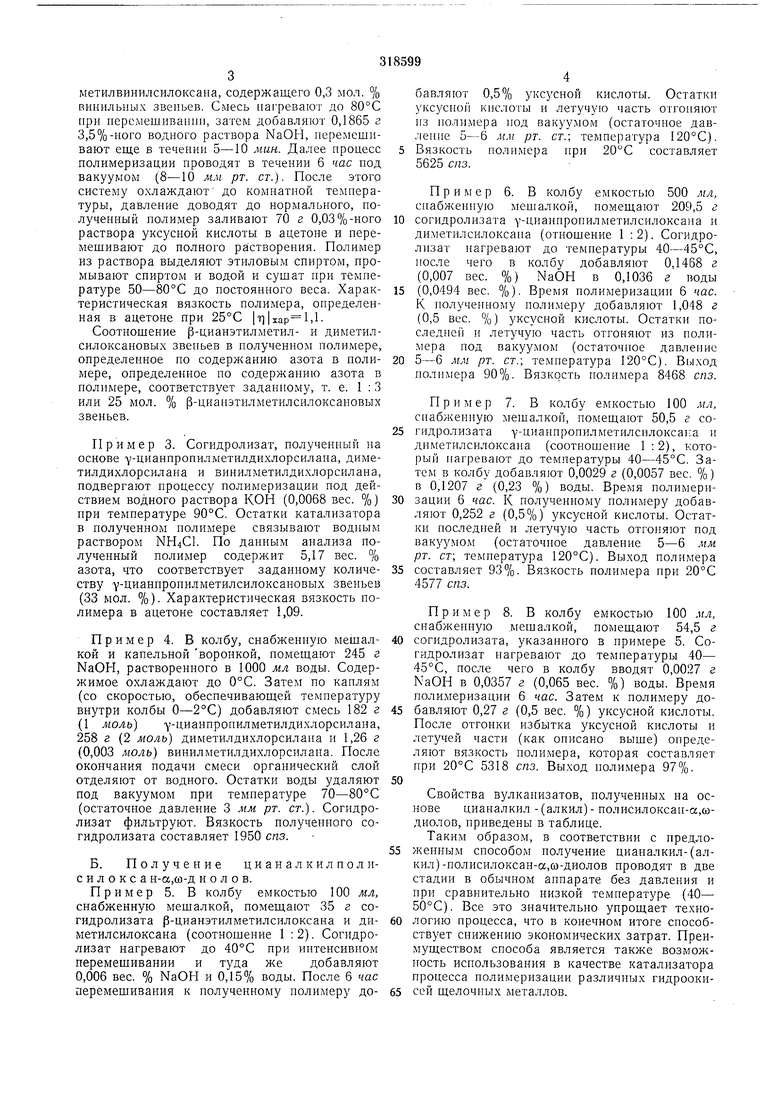

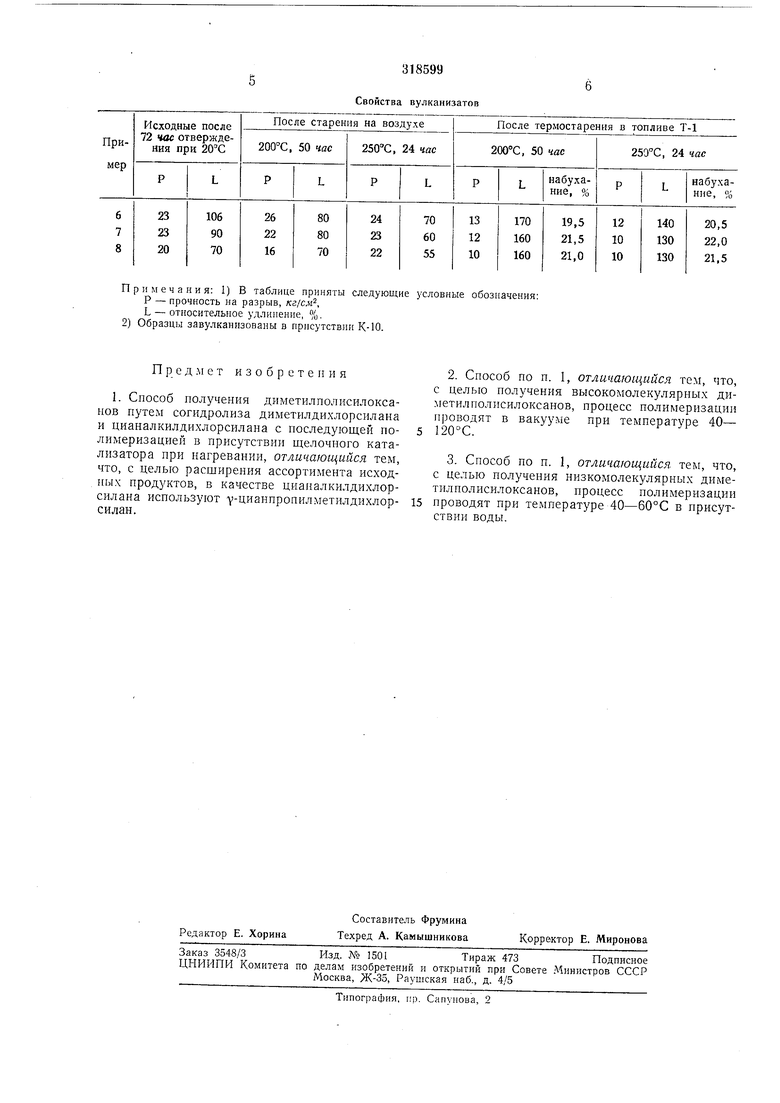

Свойства вулканизатов, полученных на основе цианалкил -(алкил)- полисилоксан-сс.шдиолов, приведены в таблице.

Таким образом, в соответствии с предложенным способом нолучение цианалкил-(алкил)-полисилоксан-а,(й-диолов проводят в две стадии в обычном аппарате без давления и при сравнительно низкой температуре (40- 50°С). Все это значительно упрощает технологию процесса, что в конечном итоге способствует снижению экономических затрат. Преимуществом способа является также возможность использования в качестве катализатора процесса полимеризации различных гидроокисей щелочных металлов.

318599 Свойства вулканизатов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛСИЛОКСАНОВЫХПОЛИМЕРОВ | 1973 |

|

SU453416A1 |

| КРЕМНИЙОРГАНИЧЕСКАЯ ГЕЛЕОБРАЗНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2127746C1 |

| СПОСОБ МОДИФИКАЦИИ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНОВbCt-CO;OC:HAH• ^'^йГг;;;-,..,;,;:::'- ц | 1971 |

|

SU317687A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛСИЛОКСАНОВОГО КАУЧУКА | 1969 |

|

SU235312A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГЕТЕРОЦИКЛООРГАНОСИЛОКСАНОВ | 1968 |

|

SU219203A1 |

| Способ получения высокомолекулярных нитрилсилоксанов | 1977 |

|

SU789536A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ МЕТИЛФЕНИЛЦИКЛОСИЛОКСАНОВ | 1970 |

|

SU285922A1 |

| СПОСОБ ПОЛУЧЕНИЯ ж-КАРБОРАНСИЛОКСАНОВЫХПОЛИМЕРОВ | 1971 |

|

SU319622A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛОКСАНОВЫХ ПОЛИМЕРОВ | 1967 |

|

SU196312A1 |

| Способ получения фторсодержащих органополисилоксанов | 1969 |

|

SU286851A1 |

Примечания: 1) В таблице приняты следующие условные обозначения:

Р - прочность на разрыв, кг/см,

L - относительное удлинение, %. 2) Образцы завулканнзованы в нрцсутствнн К-10.

Предмет изобретения

120°С.

проводят при температуре 40-60°С в присутствии воды.

Авторы

Даты

1971-01-01—Публикация