Область применения

Изобретение относится к области производства композиционных резиноподобных материалов на основе бутадиен-нитрильных, хлоропреновых, изопреновых и других видов каучуков, применяемых для изготовления элементов конструкций вибрационной и акустической защиты, в том числе, для создания гидроакустических покрытий.

Уровень техники

Широко известно применение нанодисперсных углеродных частиц и волокон в качестве усиливающих наполнителей для повышения важнейших эксплуатационных характеристик резиноподобных материалов.

Так, например, в опубликованной заявке СА 2670145 показан резиноподобный материал, в котором, при введении наноразмерного наполнителя, обеспечены повышение прочности материала при растяжении, устойчивость к воздействию нефтепродуктов и термостойкость. Из CN 1554693 известен резиноподобный материал (и способ его получения), в котором, благодаря использованию, в качестве наполнителя, углеродных нанотрубок, повышена термостойкость и износостойкость материала и его стойкость к старению, что позволило значительно расширить область его применения. Дополнительно можно сослаться также на опубликованную заявку CN 1615336, в которой показан синтетический резиновый или натуральный каучук, укрепленный углеродными нанотрубками и способ его получения. Полученный в результате материал обладает улучшенными механическими, физическими и химическими свойствами.

Указанные выше известные наномодифицированные резины применяются в основном в области шинной промышленности, а также для изготовления иных изделий в автомобилестроении, строительстве, легкой промышленности и проч. При этом они не обладают необходимыми повышенными звукоизолирующими и виброизолирующими характеристиками, что не позволяет использовать их для создания элементов конструкций вибрационной и акустической защиты, в том числе для создания гидроакустических покрытий, применение которых обеспечивает снижение уровней первичного и вторичного акустических полей защищаемого объекта, находящегося в воде при воздействии гидростатического давления.

При разработке новых звуко- и виброизоляционных материалов, например для гидроакустических покрытий, решаемые задачи связаны с необходимостью обеспечения высоких характеристик звукоизоляции, что может быть обеспечено высокой удельной массой, низким модулем упругости, а также высоким коэффициентом механических потерь применяемых материалов. Эти задачи зачастую решаются благодаря созданию резин с дисперсными наполнителями из металлов, оксидов или солей металлов, сплавов. В качестве наполнителей, улучшающих эксплуатационные свойства, могут также использоваться волокна (нити) из металлов и различных модификаций углерода.

Так, например, из патента US 6790894 известен основанный на резине звукоизоляционный материал, включающий в качестве наполнителей дисперсные порошки из металла или его окисей, сплавов или солей и обычные компоненты смешивания, а в техническом решении по патенту US 5400296 в качестве наполнителя для звукоизоляционного резиноподобного материала используются стеклянные микросферы. В результате может достигаться повышение удельной массы или снижение модуля упругости и обеспечение определенного коэффициента механических потерь материала, при этом объемное содержание наполнителей достигает 40-80 масс. %, размер частиц наполнителя составляет от 10 до 100 мкм. Также иногда применяются сочетания наполнителей различной дисперсности (US 7263028), которые обладают различными характеристиками акустического импеданса. В этом случае вероятность поглощения энергии в материале увеличивается. Предполагается, что путем тщательного подбора материалов матрицы и наполнителя, разработчик может создать композитный материал с оптимальным балансом звукоизоляции и затухания колебаний, плотностью, прочностью и температурными характеристиками. Например, результатом технологии, изложенной в патенте US 6790894, стало улучшение целевых свойств материала: снижение напряжений при 100% деформациях с 1.16 до 0.87 МПа, повышение коэффициента механических потерь с 0.29 до 0.34, повышение плотности с 1100 до 3500 кг/м3. Однако несмотря на указанное выше благоприятное изменение эксплуатационных показателей модифицированного наполнителями звукоизоляционного резиноподобного материала, степень изменения показателей недостаточна, что выражается в недостаточной термостойкости и износостойкости композиционного материала, в недостаточно высоком коэффициенте механических потерь. Большое объемное содержание наполнителя в указанных материалах приводит к повышению жесткости материала и, следовательно, к ухудшению его звукопоглощающих свойств.

В качестве ближайшего аналога принято указанное выше техническое решение по патенту US 6790894, в описании к которому раскрывается состав звукопоглощающего резиноподобного материала и способ его изготовления.

Раскрытие изобретения

Предлагаемое изобретение направлено на решение задачи по созданию композиционного материала для вибрационной и акустической защиты с улучшенными эксплуатационными свойствами.

Технический результат, достигаемый при реализации заявляемого изобретения, заключается в повышении коэффициента механических потерь резиноподобного композиционного материала (что обеспечивается за счет возможности выбора оптимального объемного содержания наполнителя), а также в повышении его термостойкости и износостойкости за счет создания пространственной жесткой теплопроводящей армирующей сетчатой структуры в материале.

Коэффициент механических потерь (КМП) является одной из важнейших характеристик звуко- и вибропоглощающих материалов. Он показывает, насколько эффективно уменьшаются вибрации при монтаже вибропоглотителя и вследствие этого - насколько снижается уровень излучения структурного шума. Физически КМП материала показывает степень влияния на рассеивание энергии и непосредственно связан со значением коэффициента потерь энергии в колебательной системе. Чем выше КМП, тем менее вероятно возникновение резонансов и меньше распространение структурного шума.

Для достижения указанного технического результата предлагается звукоизоляционный и виброизоляционный композиционный материал и способ его получения.

Предлагаемый композиционный материал включает матрицу на основе резиноподобного материала и наполнитель. В качестве наполнителя использованы углеродные нановолокна или нанотрубки, или углеродные ультрадисперсные частицы (наноразмерные частицы), или их сочетания при характерном диаметре для каждого из указанных видов наполнителя до 1 мкм, при этом объемное содержание наполнителя в композиционном материале составляет от 0,01% до 45%.

Предлагаемый способ получения заявляемого композиционного материала включает операцию введения наполнителя в матрицу, выполненную на основе резиноподобного материала с обеспечением равномерного распределения наполнителя в объеме матрицы. В качестве наполнителя используют углеродные нановолокна или нанотрубки, или углеродные ультрадисперсные (наноразмерные) частицы, или их сочетания при характерном диаметре для каждого из указанных видов наполнителя до 1 мкм, при этом объемное содержание наполнителя в композиционном материале составляет до 45%.

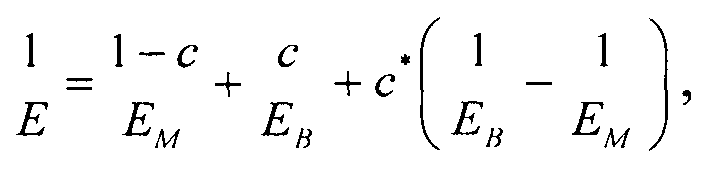

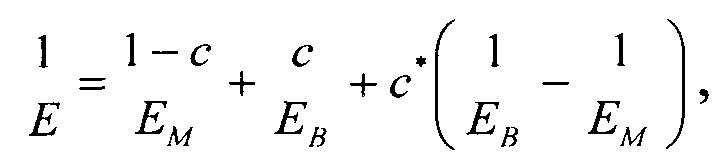

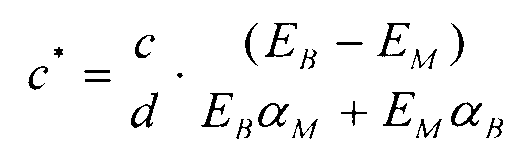

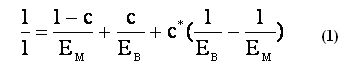

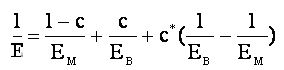

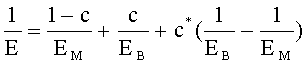

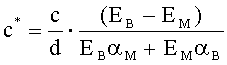

Оптимальное объемное содержание наполнителя в составе композиционного материала определяется на основе следующей зависимости:

в которой

где

EM - комплексный модуль упругости матрицы,

EB - комплексный модуль упругости наполнителя,

, f - объемное содержание наполнителя,

, f - объемное содержание наполнителя,

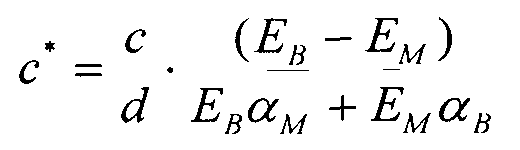

c∗ - объемное содержание межфазной области вокруг частиц наполнителя,

d - средний диаметр частиц наполнителя,

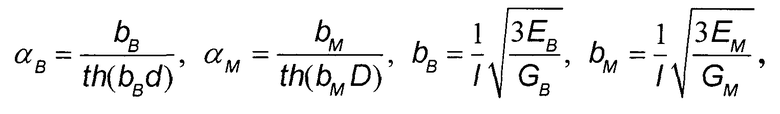

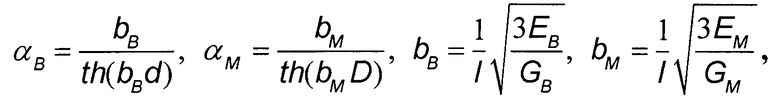

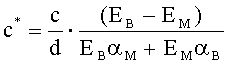

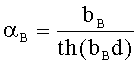

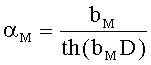

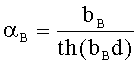

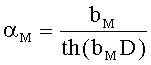

αM, αB - параметры, определяющие толщину межфазной зоны в матрице вокруг частиц наполнителя:

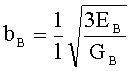

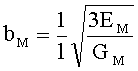

где D - среднее расстояние между частицами наполнителя,

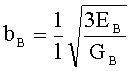

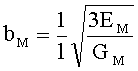

GM, GB - комплексные модули сдвига матрицы и наполнителя,

l - длина волокон (если частицы имеют форму, близкую к сферической, то l=d).

В качестве дополнительного материала, поясняющего возможности выбора (благодаря предложенному техническому решению) оптимального объемного содержания наполнителя в композиционном материале, обеспечивающего получение максимального значения коэффициента механических потерь резиноподобного композиционного материала, следует проанализировать опубликованную заявку JP 2010205254, в которой предлагается способ определения динамических свойств композиционных материалов со сферическими включениями в качестве наполнителя. Способ основан на применении аналитического самосогласованного метода и метода комплексных модулей, известных из механики композиционных материалов. Этот способ не позволяет определять свойства композиционных материалов с наноразмерными наполнителями. Используемая здесь расчетная модель механики композитов позволяют учесть только объемное содержание включений и не позволяет учитывать влияние размеров таких включений. В то же время влияние размеров включений на величину демпфирующих характеристик композитов является чрезвычайно значительным, так как в материале с мелкодисперсными наполнителями присутствует большее число межфазных зон и границ, которые играют важную роль в диссипации энергии. При этом методика, изложенная в опубликованной заявке, ориентирована на применение в автомобильной отрасли и не направлена на создание материалов для акустической защиты.

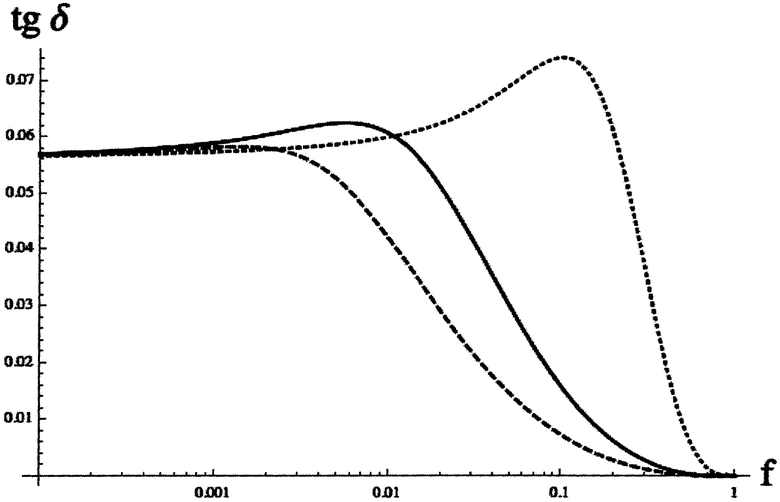

Изобретение поясняется рисунком, на котором представлена в полулогарифмических координатах рассчитанная зависимость коэффициента механических потерь композиционного материала.

Осуществление изобретения

Предложенный композиционный материал для вибрационной и акустической защиты состоит из резиноподобной матрицы (на основе бутадиен-нитрильных, хлоропреновых, изопреновых и др. каучуков) и наполнителя. В качестве наполнителя использованы ультрадисперсные углеродные волокна (нановолокна, нанотрубки), или углеродные ультрадисперсные частицы (наноразмерные частицы) при диаметре каждого из указанных видов наполнителя до 1 мкм. Объемное содержание наполнителя в виде наноразмерных включений в композиционном материале составляет до 45%. При этом в одном композиционном материале возможно использование указанных нановключений (волокон и частиц) в их сочетании (например, нановолокна и нанотрубки).

При получении предлагаемого композиционного материала наполнитель, состоящий из ультрадисперсных наноразмерных включений диаметром до 1 мкм, вводят в матрицу, находящуюся в вязкотекучем состоянии, выполненную на основе резиноподобного материала, используя при этом резиносмесительное оборудование, например, валкового типа. При введении обеспечивают равномерное распределение нанонаполнителя в объеме матрицы. Режим смешения выбирают таким образом, чтобы обеспечить оптимальное диспергирование частиц наноструктурированного углеродного наполнителя. Объемное содержание наполнителя в композиционном материале обеспечивается в количестве от 0,01% до 45%.

Оптимальное (для получения композиционного материала с максимальным значением коэффициента механических потерь) объемное содержание наполнителя в составе композиционного материала определяют на основе расчета по указанной ниже зависимости. Для расчета используется модифицированное правило смеси в рамках постановки для определения эффективного комплексного модуля упругости композиционного материала, армированного наноразмерными включениями. Комплексный модуль упругости композиционного материала Е определяется из зависимости:

в которой

где

EM - комплексный модуль упругости материала матрицы,

EB - комплексный модуль упругости наноразмерных включений наполнителя,

, f - объемное содержание наполнителя,

, f - объемное содержание наполнителя,

c∗ - объемное содержание межфазной области вокруг частиц наполнителя,

d - средний диаметр частиц наполнителя,

αM, αB - параметры, определяющие толщину межфазной зоны в матрице вокруг частиц наполнителя:

где D - среднее расстояние между частицами наполнителя,

GM, GB - комплексные модули сдвига матрицы и наполнителя,

l - длина волокон (если частицы имеют форму, близкую к сферической, то l=d).

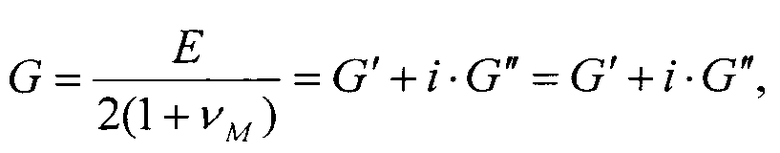

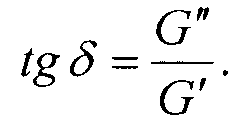

Комплексный модуль сдвига G и коэффициент механических потерь tg δ композиционного материала определяется на основе соотношения:

G′ - динамический модуль сдвига

G″ - модуль потерь

vM - коэффициент Пуассона матрицы.

По результатам расчета подбирается оптимальное объемное содержание наполнителя f в пределах от 0,01 до 45% с учетом размеров армирующих нановключений (диаметр d и длина l), которое позволяет получить наиболее высокие значения коэффициента механических потерь композиционного материала.

ПРИМЕР.

Матрица композиционного материала выполнена из резины, которая характеризуется комплексным модулем сдвига GM=0.7+i·0.5 МПа и объемным модулем KM=1500 МПа. В качестве наполнителя были использованы многослойные углеродные нанотрубки (МУНТ), для которых продольный модуль упругости составляет EB=400 ГПа и модуль сдвига - GB=100 ГПа. Зависимость коэффициента механических потерь от объемного содержания наполнителя, с учетом длины и диаметра МУНТ оценивается с использованием предложенного модифицированного правила смеси.

На прилагаемом рисунке представлен в полулогарифмических координатах график зависимости коэффициента механических потерь композиционного материала tg δ от объемного содержания МУНТ (f) в случае различных значений длины и диаметра применяемых МУНТ. Сплошная линия на прилагаемом графике соответствует композиционному материалу, в котором использованы МУНТ диаметром d=50 нм и длиной l=1 мкм. Для этого композиционного материала оптимальным является объемное содержание МУНТ в 1%, которое соответствует максимальному повышению tg δ материала. Штриховая линия на графике соответствует композиционному материалу, армированному МУНТ с размерами d=10 нм и l=300 нм. Для этого композиционного материала оптимальное объемное содержание составляет 0,2%, которое не приведет к снижению коэффициента потерь (однако будут повышены такие эксплуатационные свойства композиционного материала, как прочность и термостойкость). Пунктир на графике соответствует наполнителю с размерами d=100 нм и l=3 мкм. Для данного композиционного материала следует выбирать объемное содержание наполнителя в 9-11%, которое соответствует пику коэффициента механических потерь.

Ниже приведены примеры изготовления резиновых смесей с различными углеродными наполнителями.

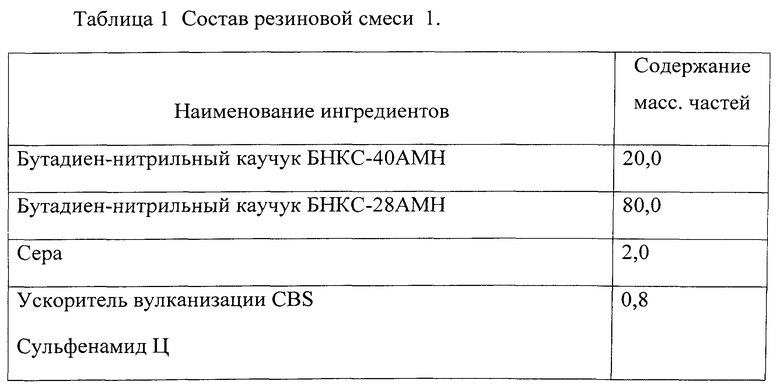

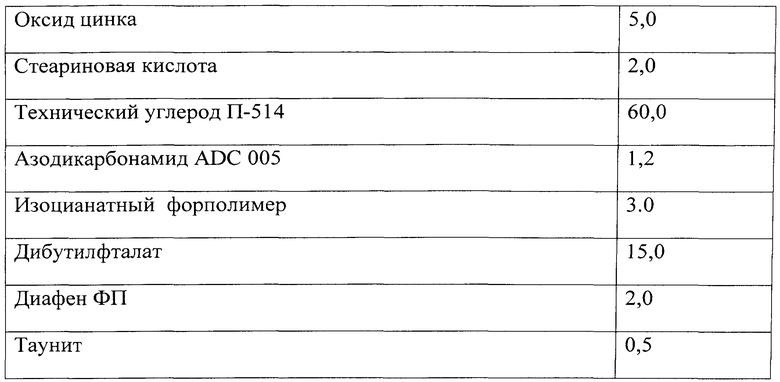

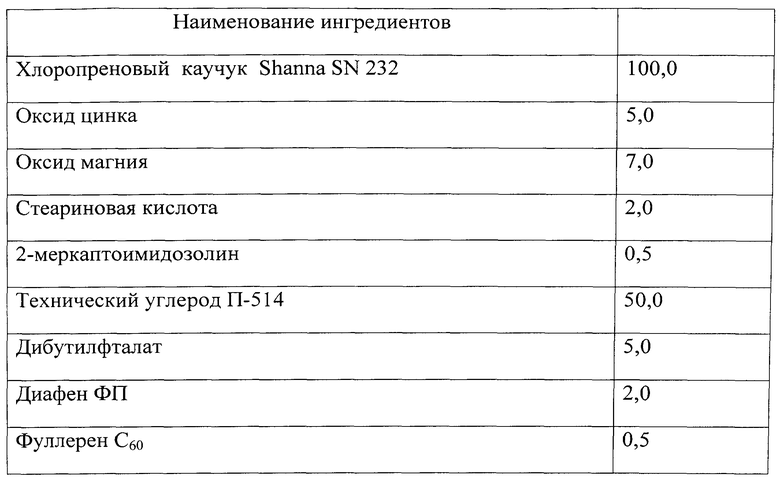

1. Состав резиновой смеси на основе бутадиен-нитрильных каучуков, содержащий наноструктурированный углеродный материал - углеродные нанотрубки марки Таунит.

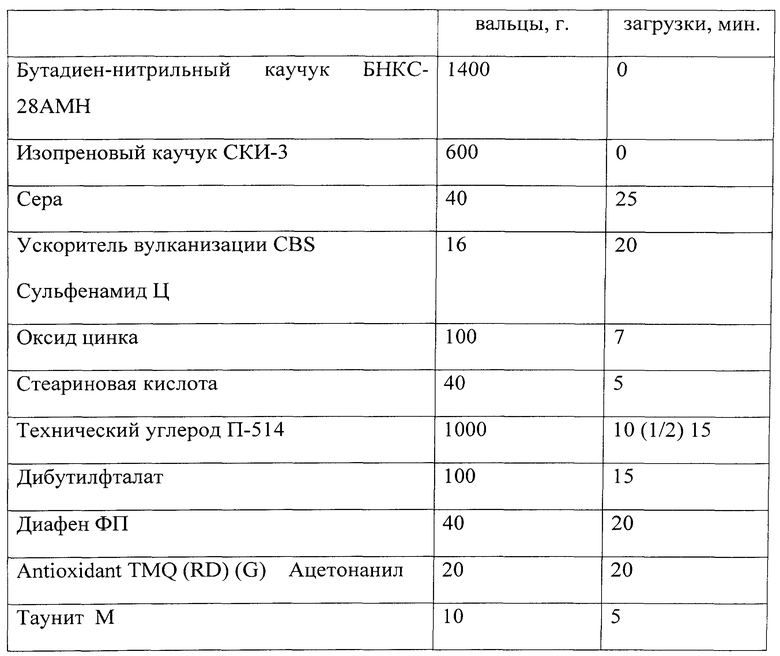

1.1. Состав образца: каучук, вулканизирующие агенты, ускорители вулканизации, технологические добавки, модификаторы, углеродный наноматериал УНМ с добавкой функциональных компонентов, обеспечивающих оптимальное распределение УНМ в каучуках, приведен в Таблице 1.

1.2. Требования по назначению: увеличивает коэффициент звукопоглощения материала, не снижает или улучшает радиоэкранирующие свойства материала, не снижает срока службы изделий.

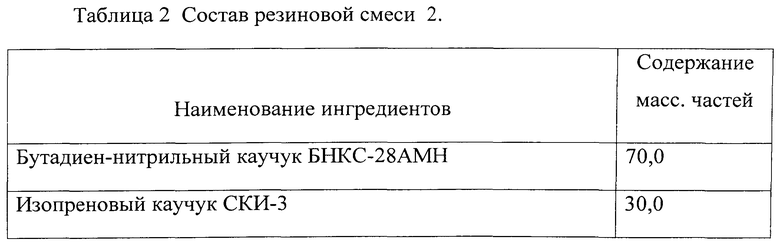

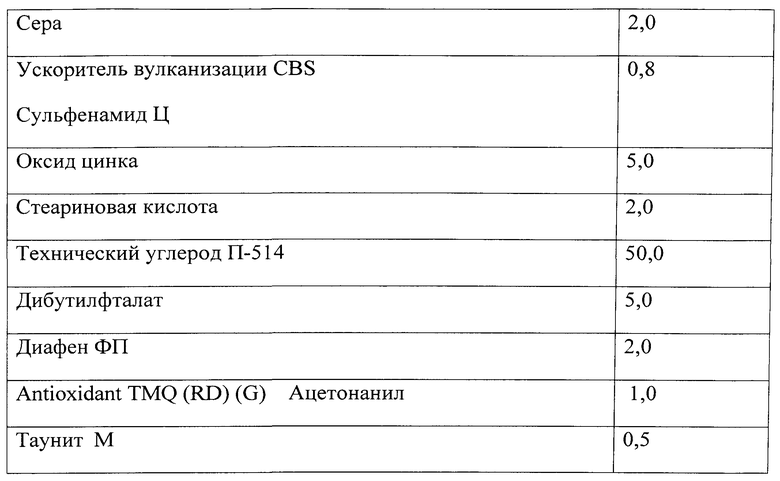

2. Состав резиновой смеси на основе бутадиен - нитрильного и изопренового каучуков, содержащий наноструктурированный углеродный материал - углеродные нанотрубки марки Таунит М.

2.1. Состав образца: каучук, вулканизирующие агенты, ускорители вулканизации, технологические добавки, модификаторы, углеродный наноматериал УНМ с добавкой функциональных компонентов, обеспечивающих оптимальное распределение УНМ в каучуках, приведен в Таблице 2.

2.2. Требования по назначению: увеличивает коэффициент виброизоляции материала, не снижает или улучшает физико-механические свойства материала, не снижает срока службы изделий.

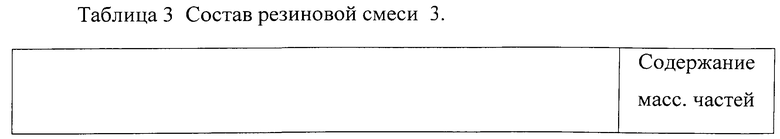

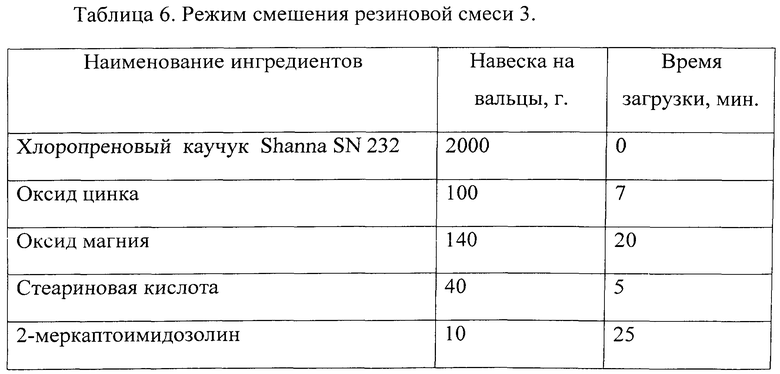

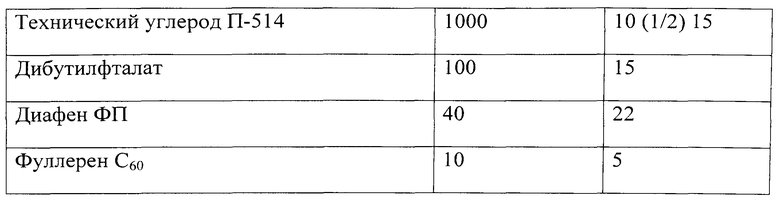

3. Состав резиновой смеси на основе хлоропренового каучука, содержащий наноструктурированный углеродный материал марки Фуллерен C60.

3.1. Состав образца: каучук, вулканизирующие агенты, ускорители вулканизации, технологические добавки, модификаторы, углеродный наноматериал УНМ с добавкой функциональных компонентов, обеспечивающих оптимальное распределение УНМ в каучуках, приведен в Таблице 3.

3.2. Требования по назначению: увеличивает коэффициент звукопоглощения материала, не снижает или улучшает радиоэкранирующие свойства материала, не снижает срока службы изделий.

Можно видеть, в состав каждой резиновой смеси фактически входят два нанонаполнителя: один не структурированный - технический углерод, а второй - структурированный углеродный материал (марки Таунит, Таунит М, Фуллерен). Небольшое содержание последнего в данном случае диктуется только экономическими соображениями - он имеет высокую стоимость, поэтому содержание ограничено небольшим количеством, достаточным для обеспечения эффекта.

4. Технологический процесс вулканизации резиновых смесей.

Изготовление резиновых смесей производится на вальцах ПД 630315/315 Л (фрикция 1:1,25) ГОСТ 14333-79 в периодическим режиме.

Температура валков 40-60°C, зазор между валками 2 мм. Навеска материалов на вальцы и время введения ингредиентов указаны в таблицах 4-5.

Время загрузки - это время с начала момента смешения, отвечающее загрузке конкретного компонента смеси. Если в графе «время загрузки» указано ″0″, то это соответствует началу смешения, то есть данный компонент вводится на вальцы в первый момент времени, остальные -относительно этого момента.

Температура смеси при съеме не более 80°C. После окончания смешения смесь охлаждают и листуют калибром 2 мм.

Технологические режимы изготовления резиновых смесей на другом типе оборудования определяются расчетом.

Вулканизация резиновых смесей производится в вулканизационном гидравлическом прессе ГОСТ 11997-89 при температуре 140°C. Время вулканизации определяется расчетом в зависимости от формы и размеров изделия. Для вулканизации пластин толщиной 2 мм время вулканизации всех резиновых смесей составляет 20 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения физико-механических и триботехнических характеристик композиционного материала на основе эластомера, армированного многостенными углеродными нанотрубками | 2022 |

|

RU2807827C1 |

| Способ модифицирования бетона комплексной добавкой, включающей гидротермальные наночастицы SiO и многослойные углеродные нанотрубки | 2020 |

|

RU2750497C1 |

| НАНОМОДИФИЦИРОВАННАЯ ЭЛЕКТРОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2688573C1 |

| РАДИОПОГЛОЩАЮЩИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2655187C1 |

| Способ получения нанокомпозитного материала состава углеродная матрица - кобальтат никеля | 2024 |

|

RU2831717C1 |

| Полимерные композиции, содержащие нанотрубки | 2016 |

|

RU2669090C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО РАДИОМАТЕРИАЛА | 2015 |

|

RU2606350C1 |

| ДОБАВКА К РЕЗИНОВЫМ КОМПОЗИЦИЯМ, СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ, СПОСОБ ПОЛУЧЕНИЯ РЕЗИНЫ С ПОВЫШЕННЫМИ ЭЛЕКТРОПРОВОДНОСТЬЮ И ФИЗИКО-МЕХАНИЧЕСКИМИ СВОЙСТВАМИ И РЕЗИНА | 2021 |

|

RU2767647C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2473368C1 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2517146C2 |

Изобретение относится к области производства композиционных резиноподобных материалов, применяемых для изготовления элементов кострукций вибрационной и акустической защиты. Композиционный материал для вибрационной и акустической защиты включает матрицу на основе резиноподобного материала и наполнитель. В качестве наполнителя использованы ультрадисперсные углеродные нановолокна или нанотрубки, или наноразмерные ультрадисперсные углеродные частицы или их сочетания. Диаметр каждого из указанных видов наполнителя составляет до 1 мкм, а объемное содержание наполнителя в композиционном материале составляет от 0,01 до 45%. Оптимальное содержание наполнителя в составе композиционного материала определяется с помощью зависимости, выраженной формулой (1). Предложен также способ получения указанного композиционного материала. Изобретение обеспечивает повышение коэффициента механических потерь резиноподобного композиционного материала, а также в повышении его термостойкости и износостойкости за счет создания пространственной жесткой теплопроводящей армирующей сетчатой структуры в материале. 2 н.п. ф-лы, 1 ил., 6 табл.

1. Композиционный материал для вибрационной и акустической защиты, включающий матрицу на основе резиноподобного материала и наполнитель,

отличающийся тем, что

в качестве наполнителя использованы ультрадисперсные углеродные нановолокна или нанотрубки, или наноразмерные ультрадисперсные углеродные частицы, или их сочетания при диаметре каждого из указанных видов наполнителя до 1 мкм,

при этом объемное содержание наполнителя в композиционном материале составляет от 0,01% до 45% и установлено на основе следующей зависимости:

,

,

в которой

где

ЕМ - комплексный модуль упругости матрицы,

ЕВ - комплексный модуль упругости наполнителя,

- объемное содержание наполнителя,

- объемное содержание наполнителя,

c* - объемное содержание межфазной области вокруг частиц наполнителя,

d - средний диаметр частиц наполнителя,

αМ, αВ - параметры, определяющие толщину межфазной зоны в матрице вокруг частиц наполнителя:

,

,  ,

,  ,

,

где D - среднее расстояние между частицами наполнителя,

GM, GB - комплексные модули сдвига матрицы и наполнителя,

l - длина волокон (если частицы имеют форму, близкую к сферической, то l=d);

2. Способ получения композиционного материала для вибрационной и акустической защиты, включающий операцию введения наполнителя в матрицу, выполненную на основе резиноподобного материала, с обеспечением равномерного распределения наполнителя в объеме матрицы,

отличающийся тем, что

в качестве наполнителя используют углеродные нановолокна или нанотрубки, или наноразмерные ультрадисперсные углеродные частицы, или их сочетания при диаметре для каждого из указанных видов наполнителя до 1 мкм, при этом объемное содержание наполнителя в композиционном материале, составляющее от 0,01% до 45%, определяют на основе следующей зависимости:

,

,

в которой

где

ЕМ - комплексный модуль упругости матрицы,

ЕВ - комплексный модуль упругости наполнителя,

- объемное содержание наполнителя,

- объемное содержание наполнителя,

c* - объемное содержание межфазной области вокруг частиц наполнителя,

d - средний диаметр частиц наполнителя,

αМ, αВ - параметры, определяющие толщину межфазной зоны в матрице вокруг частиц наполнителя:

,

,  ,

,  ,

,

где D - среднее расстояние между частицами наполнителя,

GM, GB - комплексные модули сдвига матрицы и наполнителя,

l - длина волокон (если частицы имеют форму, близкую к сферической, то l=d).

| US 2012064285 A1, 15.03.2012 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ВИБРОУДАРОИЗОЛЯТОРОВ | 2007 |

|

RU2353527C1 |

| US 0006790894 B1, 14.09.2004.. | |||

Авторы

Даты

2016-01-20—Публикация

2014-06-11—Подача