Область техники, к которой относится изобретение

Изобретение относится к способу цилиндрического шлифования моноблочной обрабатываемой детали, контур которой определяется непрерывной продольной осью, и в добавление к первой продольной области, которая является цилиндрической по отношению к вышеуказанной продольной оси, также имеет вторую продольную область, в которой радиальное распределение массы по отношению к продольной оси является неоднородным.

Уровень техники

Обрабатываемые детали такого типа являются известными. Они имеют очертание в соответствии с непрерывной продольной осью, эта продольная ось одновременно является центральной линией и осью вращения во время последующей операции. Однако только некоторые из этих деталей имеют один или более продольных участков цилиндрического сечения, которые являются симметричными по оси вращения в отношении к продольной оси. В другой продольной области радиальное распределение массы является неоднородным, поскольку радиальный круговой контур является эксцентрическим или не является симметричным по оси вращения в некотором другом роде в отношении к продольной оси. Самым хорошо известным примером таких обрабатываемых деталей являются валы системы уравновешивания в современных двигателях, особенно тех, которые используются для автомобилей. Увеличивающееся использование таких валов системы уравновешивания является продуктом взаимно противоречащих требований к плавности этих двигателей, к низким данным в отношении потребления, и в целом к получению легковесной конструкции. Однако использование валов системы уравновешивания не ограничивается только двигателями автомобилей, но также распространяется на компрессоры и другие области техники.

На жаргоне специалистов в этой области промышленности такие обрабатываемые детали обозначаются как «несбалансированные». Это означает, что обрабатываемая деталь такого вида, вращающаяся как одиночная деталь, связана с проблемами дисбаланса, поскольку вращательное перемещение является неоднородным и имеет возмущения от вибраций или колебательных движений. Вместе с увеличением использования валов системы уравновешивания и подобных деталей увеличивается требование для высокоточного шлифования вышеуказанных обрабатываемых деталей, по меньшей мере в их цилиндрической и симметричной по оси вращения областях, в процессе экономически выгодного производства, несмотря на их несбалансированное поведение.

Уже было высказано много различных соображений о том, каким образом это требование может соответствовать известным средствам технологии шлифования. Знания заявителя по этому предмету составляет его собственная практика в этой области обработки, анализы внутрифирменных испытаний, а также обсуждение с профессионалами в этой области обработки, которые обычно имеют место на конференциях специалистов, выставках и подобных мероприятиях. Однако известной документации или публикации, относящихся к этой теме, не существует.

Таким образом, был рассмотрен вопрос выборочного производства вышеуказанной обрабатываемой детали со значительным допуском в ее второй продольной области таким способом, чтобы можно было ожидать приближение к симметрии по оси вращения, и, следовательно, плавный круговой ход. После шлифования избыточный припуск должен быть удален. Однако такой способ шлифования был бы не только очень сложным и дорогим, но повлек бы за собой также уменьшение качества. Это вызвано тем, что удаление материала с помощью токарной обработки или фрезерования после шлифования, а последняя обработка является точным процессом обработки, будет приводить к перекашиванию обрабатываемой детали, делая невозможным соответствие требуемым допустимым отклонениям по размерам и форме.

Идея шлифования этих трудных обрабатываемых деталей за счет установки между центрами должна быть отклонена. Следует ожидать, что шлифование вышеуказанных обрабатываемых деталей между центрами была бы возможна только со значительными издержками вследствие нестабильности и геометрии обрабатываемой детали. Например, давление осевого контакта такого типа, который обычно увеличивается, когда шлифование между центрами будет определенно приводить к деформации мягкой, имеющей форму эксцентрика, второй продольной области.

В конце концов, проверенный и протестированный способ для бесцентрового цилиндрического шлифования также был рассмотрен. В этом случае, однако, до настоящего времени существовал опыт почти исключительно с полностью симметричными по оси вращения обрабатываемыми деталями. Поэтому известно, что относительно сильный дисбаланс обрабатываемых деталей делает этот процесс шлифования очень трудновыполнимым или даже неосуществимым. Во время бесцентрового цилиндрического шлифования «несбалансированная» обрабатываемая деталь будет не только вращаться неравномерно, но можно сказать, что она не позволит, чтобы происходило равномерное вращательное движение. Это означает, прежде всего, полученное в результате неточное шлифование. Было даже необходимо принять, что неравномерное вращательное движение будет даже препятствовать приведению в движение обрабатываемой детали с помощью регулирующего круга, даже не позволяя вращательному приводу обрабатываемой детали изменять направление*. Как известно, условия в рабочем зазоре являются столь трудными, что регулирующий круг может передавать обрабатываемой детали значительный крутящий момент только в том случае, если деталь находится рядом и является большой, а также симметричной по оси вращения по отношению к распределению массы. Однако если привод является ненадежным для процесса с самого начала, бесцентровое цилиндрическое шлифование не может даже рассматриваться для этих обрабатываемых деталей.

Раскрытие изобретения

Преимущественной задачей изобретения является определение способа для цилиндрического шлифования, с помощью которого цилиндрическая и симметричная по оси вращения первая продольная область вышеуказанных «несбалансированных» обрабатываемых деталей может шлифоваться с высокой точностью таким способом, который подходит для экономически выгодного массового производства.

Достижение этой задачи состоит в шагах способа, рассматриваемых в целом, заявленных в п.1 формулы изобретения этой заявки.

Таким образом, уравновешивающая масса, прежде всего, прикрепляется к вышеуказанной обрабатываемой детали, а затем цилиндрическая первая продольная область шлифуется с помощью бесцентрового цилиндрического шлифования, по меньшей мере, на первом продольном участке.

Способ, в соответствии с изобретением, имеет преимущество, состоящее в том, что могут быть использованы традиционные и известные станки для бесцентрового цилиндрического шлифования, т.е. в этой связи, например, Dubbel, Taschenbuch fur den Maschinenbau [Mechanical Engineering Handbook], 18-ая редакция, стр. Т89/Т90. В настоящем случае бесцентровое цилиндрическое шлифование также является преимуществом, поскольку, например, вышеупомянутые валы системы уравновешивания могут производиться в больших количествах и уже в форме кованых или отлитых заготовок и очень однородного качества после обработки. Следовательно, дисбаланс отдельных валов системы уравновешивания также находится в пределах относительно узкого диапазона. Таким образом возможно только с одним типом уравновешивающей нагрузки достичь экономически выгодного процесса, который позволяет обеспечить высокую степень автоматизации.

Если отдельные обрабатываемые детали отличаются одна от другой в относительно большой степени, то также возможно измерять их остаточный дисбаланс перед шлифованием и устанавливать на обрабатываемые детали различные уравновешивающие массы в зависимости от требований. Таким способом качество процесса шлифования может быть даже в дальнейшем оптимизировано. В целом уравновешивающие массы прикрепляются к обрабатываемым деталям с возможностью снятия. Однако они необязательно должны удаляться немедленно после окончания цилиндрического шлифования, но могут также быть полезными для дополнительных процессов обработки. Например, уравновешивающая масса с подобранными соответствующим образом размерами и формой может также использоваться как захват для автоматического производственного рычажного устройства или сборочного процесса. Кроме того, уравновешивающая масса может быть полезной для стабилизации обрабатываемой детали при дополнительных операциях перемещения и обработки.

Тот факт, что полная балансировка в точном физическом смысле не всегда происходит при серийном производстве с использованием уравновешивающей массы одного типа является самоочевидным. Однако для целей практического использования является достаточным, если остающаяся разбалансировка уменьшается до очень низкого уровня.

Чтобы можно было быстро понять эту заявку, также можно упомянуть, что п.1 формулы изобретения предполагает следующие терминологические формулировки. Первая или вторая «продольная область» является суммой отдельных первых и вторых продольных участков на обрабатываемой детали. Например, вал системы уравновешивания, проиллюстрированный в качестве примера на фиг.1 и 2 этой заявки на изобретение, имеет три первых продольных участка, которые могут служить в качестве подшипников в последующей операции и вместе образовывать первую продольную область. Аналогичные утверждения можно применить и ко второй продольной области, которая не является симметричной по оси вращения. Эти терминологические формулировки также очевидны из пп. формулы изобретения 2 и 3, которые возвращаются для нового рассмотрения к п.1. Поэтому нет необходимости шлифовать все первые продольные участки первой продольной области в каждом отдельном случае.

Усовершенствование, как утверждается в п.4, предусматривается для случая, когда уравновешивающая масса подходит только для самого процесса шлифования. В этом случае уравновешивающая масса прикрепляется к деталям с возможностью снятия и снова удаляется, как только ее первая продольная область отшлифована до пределов необходимости с помощью бесцентрового цилиндрического шлифования.

Во многих случаях будет получено преимущество, если уравновешивающая масса прикрепляется во второй продольной области обрабатываемой детали. В таком случае все цилиндрические участки первой продольной области освобождаются для цилиндрического шлифования.

Другой предпочтительный вариант осуществления изобретения относится к случаю, когда первый и второй продольные участки чередуются друг с другом на обрабатываемой детали, а также когда второй продольный участок образуется с помощью мостового участка, который проходит между двумя первыми продольными участками и на расстоянии радиуса от продольной оси. В этом случае существует возможность установки уравновешивающей массы в уравновешивающем корпусе, который имеет углубление, проходящее радиально по отношению к его продольной оси. С помощью этого углубления уравновешивающий корпус устанавливается на мостовой участок и фиксируется в установленном положении.

Средства прикрепления уравновешивающей нагрузки могут заключаться в нагруженном с помощью пружины нажимном штифте, но также могут быть образованы одним или более винтовых соединений, фиксирующих элементов, приводимых в действие пружиной, устройства для установки с пружинной защелкой, магнитного соединения или многокомпонентного варианта конструкции уравновешивающей нагрузки, в которой приложенные в боковом направлении зажимные кольца удерживают отдельные части вместе в установленном состоянии.

Если два или более симметричных по оси вращения первых продольных участков должны быть отшлифованы на обрабатываемой детали, которая подвергается шлифовке, то процесс шлифования может быть выполнен с помощью станка для бесцентрового цилиндрического шлифования, который имеет соответствующий набор для шлифования для каждого отдельного продольного участка, при этом вышеуказанный набор содержит регулирующий круг, шлифовальный круг и поддерживающую рельсовую опору. Таким способом все первые продольные участки могут шлифоваться одновременно.

Для соединения специфической обрабатываемой детали обсуждаемого здесь типа, которая объединяется с уравновешивающей массой, существует большое количество различных способов сборки уравновешивающей массы в форме соответствующего уравновешивающего корпуса с обрабатываемой деталью, по меньшей мере, на период процесса шлифования. Поскольку эта собранная предварительная сборка затем подается к шлифовальному станку, узел, содержащий обрабатываемую деталь и уравновешивающий корпус, рассматривается как система, которая адаптирована к свойствам обрабатываемой детали и конкретной задаче по шлифованию. Эта система формирует важную предварительную сборку, которая проходит как переходное устройство, по меньшей мере, через шлифовальный станок и во многих случаях также может оставаться в таком качестве на последующих стадиях.

Предпочтительная характеристика этой системы может заключаться в том, что уравновешивающий корпус устанавливается с возможностью снятия на обрабатываемой детали.

Еще одна предпочтительная характеристика этой системы заключается в следующем: если обрабатываемая деталь и уравновешивающий корпус собираются с помощью углубления, проходящего в радиальном направлении в уравновешивающем корпусе, то этот уравновешивающий корпус устанавливается с помощью углубления на эксцентрично расположенное продольное ребро обрабатываемой детали.

Если предварительные условия для автоматизированного способа обработки удовлетворяются, то соответствующее устройство для цилиндрического шлифования системы может рассматриваться таким образом, как утверждается в п.11. Это выражает тот факт, что система может обрабатываться как единое целое в станке для бесцентрового цилиндрического шлифования. В этом случае одна специфическая адаптация может заключаться в том, что должно быть достаточное пространство для вращения уравновешивающей нагрузки.

В простых случаях и при небольших количествах производства уравновешивающая нагрузка будет устанавливаться на обрабатываемой детали индивидуально и вручную. Однако если предварительные условия для массового производства удовлетворяются, это придает больший смысл для сборки системы, и если это уместно, для ее разборки, которые должны выполняться автоматически внутри устройства или посредством прямого функционального соединения. Таким образом, может рассматриваться объединенная обрабатывающая станция, к которой обрабатываемые детали доставляются в предварительно обработанном состоянии на конвейерной ленте, затем она перемещается с конвейерной ленты на рабочее место для сборки и отсюда снова перемещается к станку для бесцентрового цилиндрического шлифования портальным загрузочным устройством. Полностью отшлифованные обрабатываемые детали также перемещаются назад на конвейерную ленту портальными загрузочными устройствами, и в подходящих для этого случаях также может быть обеспечено рабочее место для удаления уравновешивающих нагрузок.

Краткое описание чертежей

Изобретение поясняется более подробно в иллюстративных вариантах осуществления изобретения со ссылкой на чертежи. На фигурах показывается следующее:

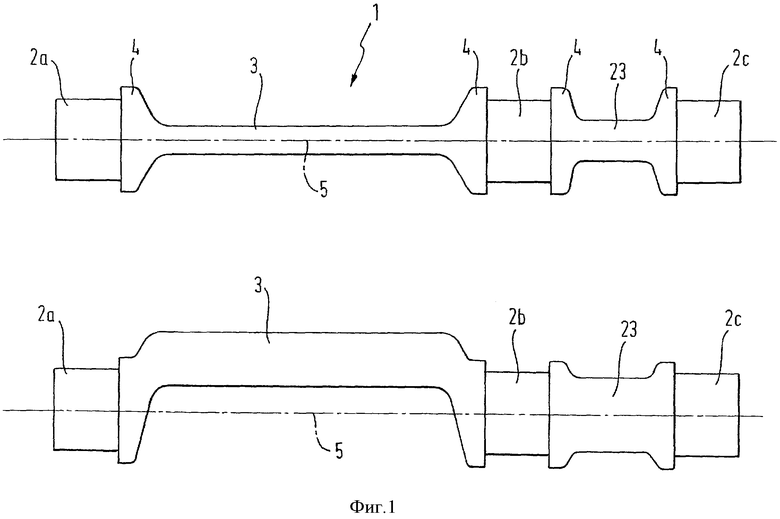

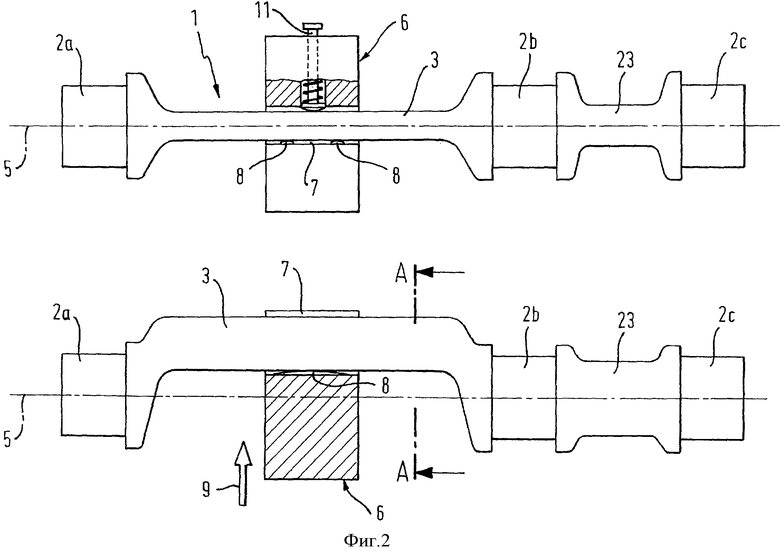

фиг.1 показывает двухсторонние виды обрабатываемой детали, которая должна быть отшлифована в соответствии с предложением изобретения; на виде нижней стороны обрабатываемая деталь была повернута на 90° вокруг своей продольной оси по отношению к виду верхней стороны;

фиг.2 является иллюстрацией, соответствующей фиг.1, в которой уравновешивающая нагрузка, образующая уравновешивающую массу, была установлена на втором продольном участке;

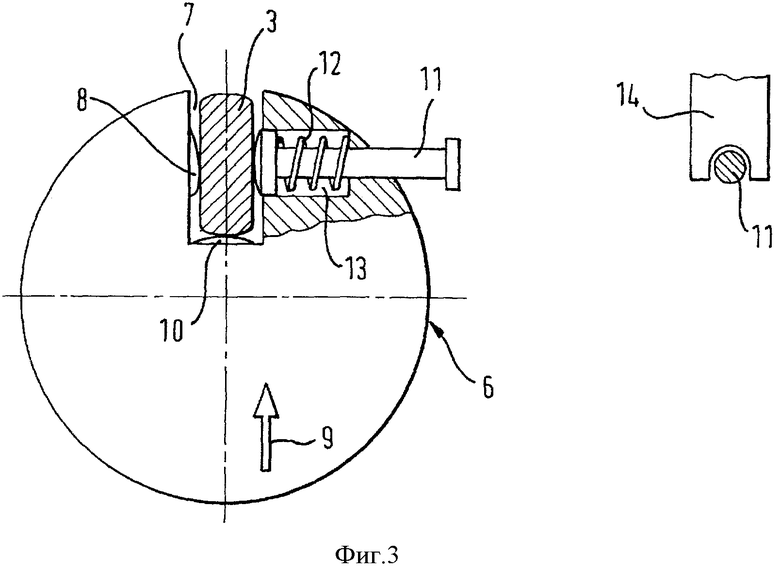

фиг.3 представляет вид в частично разобранном состоянии в направлении линии А-А, показанной на фиг.2;

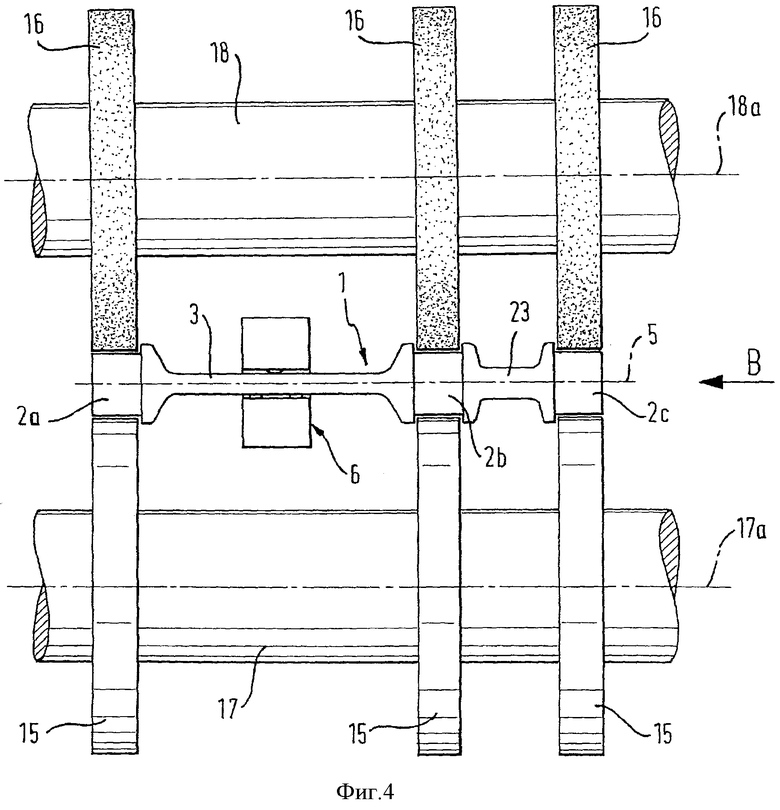

фиг.4 является схематическим видом сверху шлифовального станка, с помощью которого все симметричные по оси вращения продольные области обрабатываемой детали шлифуются одновременно;

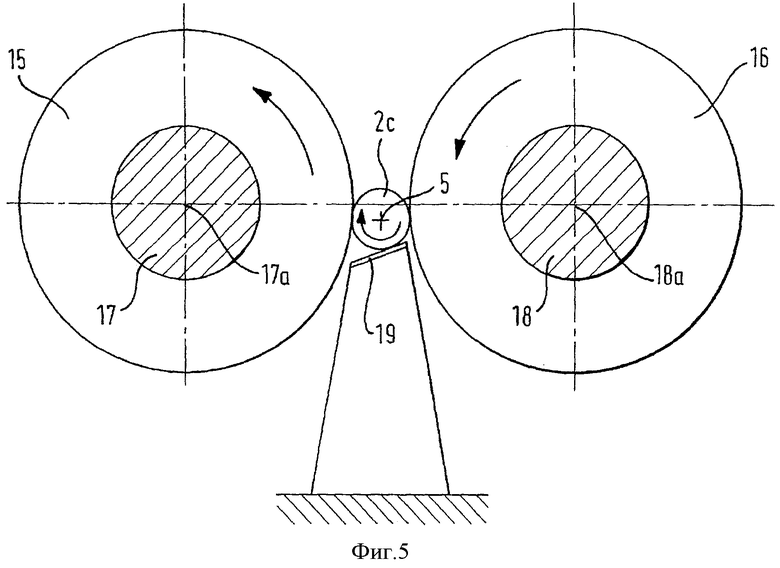

фиг.5 показывает боковой вид, соответствующий фиг.4;

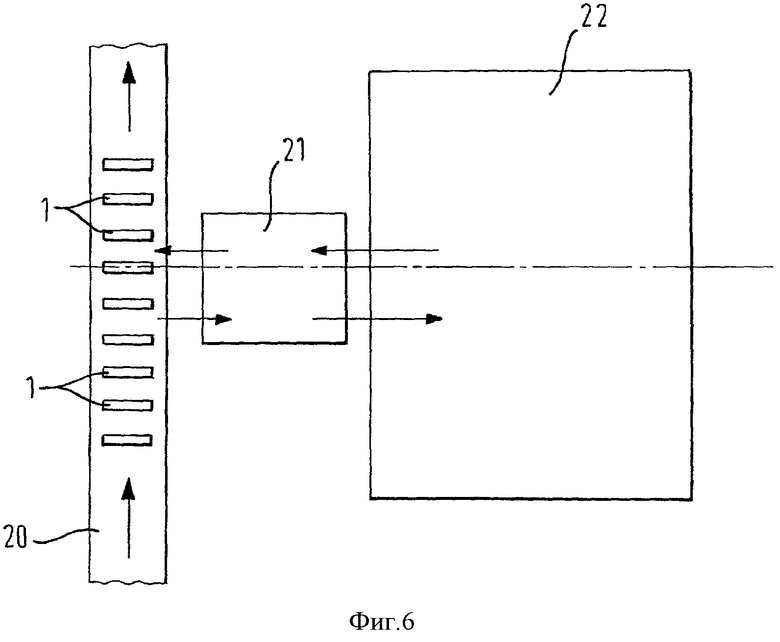

фиг.6 иллюстрирует принцип объединенной обрабатывающей станции, в которой способ, в соответствии с изобретением, может быть выполнен для получения преимущества.

Осуществление изобретения

Фиг.1 показывает два вида вала системы уравновешивания такого типа, который имеет тенденцию увеличения для использования в современных двигателях внутреннего сгорания. Этот вал системы уравновешивания является хорошим примером обрабатываемой детали 1, которая может быть предпочтительно отшлифована с помощью способа в соответствии с изобретением. Обрабатываемая деталь 1 имеет непрерывную продольную ось 5, с помощью которой определяется контур обрабатываемой детали 1. По сравнению с верхним видом на фиг.1, нижний вид был повернут на 90° вокруг продольной оси 5. Как можно увидеть при сравнении этих двух видов на фиг.1, обрабатываемая деталь 1 имеет первые продольные участки 2а, 2b и 2с, которые являются цилиндрическими, продольная ось которых является непрерывной продольной осью 5, при этом они могут в дальнейшем использоваться как местоположения подшипников. Между симметричными по оси вращения первыми продольными областями 2а и 2b располагается второй продольный участок 3, который отклоняется от симметричного по оси вращения контура в поперечном сечении. Здесь второй продольный участок 3 имеет эксцентрический контур в виде плоского продольного ребра, которое в этом случае образует мостовой участок и проходит на расстоянии радиуса параллельно продольной оси 5. И наоборот, дополнительный продольный участок 23 имеет поперечное сечение с базовой формой в виде прямоугольника, проходящего концентрически с продольной осью 5. Различные продольные участки 2а, 2b, 2с, 3 и 23 разделяются между собой с помощью фланцев 4, которые создают в результате боковые прилегающие буртики для первых продольных участков 2а, 2b, 2с.

В соответствии с определением в этой заявке, первые продольные участки 2а, 2b, 2с вместе образуют симметричную по оси вращения первую продольную область обрабатываемой детали, в то время как второй продольный участок 3 образует вторую продольную область. В этой второй области радиальное распределение массы по отношению к продольной оси 5 является неоднородным, вызывая несбалансированность в случае вращения.

Иллюстрация на фиг.2 соответствует иллюстрации на фиг.1, но с тем отличием, что уравновешивающий корпус 6 был установлен на втором продольном участке 3. Из комбинации фигур 2 и 3 становится очевидным, что уравновешивающий корпус 6 имеет базовую форму в виде кругового диска, который обеспечивается проходящим в радиальном направлении углублением 7. Контур поперечного сечения углубления 7 имеет базовую форму в виде прямоугольника, при этом на одной его стороне имеются скользящие ребра 8. Нажимной штифт 11 поддерживается в положении, в котором он может скользить в ступенчатом отверстии 13 на противоположной широкой стороне углубления 7 от скользящих ребер 8 и является предварительно нагруженным в направлении внутренней части углубления 7 винтовой пружиной 12.

С помощью этого углубления 7 уравновешивающий корпус 6 устанавливается в установочном направлении 9 на втором продольном участке 3, который проектируется как плоское продольное ребро и имеет базовую форму в виде закругленного прямоугольника. Узкая сторона углубления 7 образует прилегающий буртик 10, к которому прилегает уравновешивающий корпус 6, и фиксирует его в этом положении с помощью нажимного штифта 11. Из фиг. 2 и 3 можно легко понять, что уравновешивающий корпус 6 устанавливается изнутри наружу на второй продольный участок 3, начиная от продольной оси 5. Поэтому во время вращения обрабатываемой детали 1 вокруг ее непрерывной продольной оси 5 уравновешивающий корпус 6 дополнительно прижимается ко второму продольному участку 3 центробежной силой. Таким образом нажимной штифт 11 служит для того, чтобы фиксировать уравновешивающую нагрузку 6.

Вместе с уравновешивающим корпусом 6 обрабатываемая деталь 1 образует общую предварительную сборку или систему, которая в целом имеет уравновешивающее распределение массы в радиальном направлении. Таким образом система радиально сбалансирована в традиционном смысле, когда она вращается вокруг непрерывной продольной оси 5.

Далее фиг.4 и 5 иллюстрируют, каким образом система обрабатывается шлифованием в устройстве для бесцентрового цилиндрического шлифования. В этом процессе соответствующий набор для шлифования обеспечивается для каждого из первых продольных участков 2а, 2b, 2с, причем вышеуказанный набор для шлифования в известном способе состоит из регулирующего круга 15, шлифовального круга 16 и поддерживающей рельсовой опоры 19. Вышеупомянутые три части вместе образуют рабочий зазор, как показано на фиг.5. Регулирующий круг 15, шлифовальный круг 16 и обрабатываемая деталь 1 вращаются в одинаковом направлении вращения. Здесь продольная ось 5 обрабатываемой детали 1 становится ее осью вращения, при этом она находится ниже соединительной линии, вытянутой между осями вращения 17а, 18а регулирующего круга 15 и шлифовального круга 16. Таким образом, обрабатываемая деталь 1 надежно прижимается к поддерживающей рельсовой опоре 19, т.е. вдавливается в рабочий зазор. Каждая из групп регулирующих кругов 15 и шлифовальных кругов 16 располагается на общем валу 17 регулирующего круга или валу 18 шлифовального круга и удерживаются на надлежащем расстоянии от обрабатываемой детали 1 с помощью соответствующих прокладок.

Кроме того, следует отметить, что фигуры для иллюстративного варианта осуществления изобретения предназначены только для иллюстрации принципа изобретения. Таким образом, например, уравновешивающий корпус 6 необязательно должен иметь форму кругового диска; также могут быть целесообразными роликовая форма, форма с эллиптическим поперечным сечением или некоторые другие формы. Фигуры в первую очередь иллюстрируют процесс бесцентрового цилиндрического шлифования, основанный на принципе перпендикулярного врезного шлифования.

Однако изобретение этим не ограничивается. Подобным образом возможно рассматривать другие способы для бесцентрового цилиндрического шлифования, такие как продольное или шлифование с подачей на проход или врезное угловое шлифование.

Фиксирование уравновешивающего корпуса 6 с помощью подпружиненного нажимного штифта 11, как проиллюстрировано на фиг.2 и 3, аналогичным образом является только одной из многих возможностей. Одно или более винтовых соединений, фиксирующих элементов, приводимых в действие пружиной, устройства для установки с пружинной защелкой, магнитное соединение или многокомпонентный вариант конструкции уравновешивающей нагрузки 6, в которой приложенные в боковом направлении зажимные кольца удерживают отдельные части вместе в установленном состоянии, также могут быть применены с тем же самым успехом.

Уравновешивающий корпус 6 может быть установлен вручную на втором продольном участке 3а, в этом случае подъемное приспособление 14 вилочного типа (фиг.3) в таком случае является достаточным, чтобы вытягивать нажимной штифт 11. Однако также можно рассмотреть вопрос автоматизации процесса сборки обрабатываемой детали 1 и уравновешивающего корпуса 6 и включение вышеуказанного процесса как дополнительной функции в шлифовальное устройство или дополняющую его и подходящую для этой цели станцию. В то же самое время, объединенная обрабатывающая станция такого типа, как схематически проиллюстрированная на фиг.6, может быть предпочтительной.

В соответствии с фиг.6, обрабатываемая деталь 1, прежде всего, поступает на конвейерной ленте 20 к сборочной станции 21 в предварительно обработанном состоянии. Здесь каждая обрабатываемая деталь 1 обеспечивается вместе с взаимодействующим уравновешивающим корпусом 6 в автоматизированном процессе, т.е. формируется вышеупомянутая система. Затем эта система подается к станку 22 для бесцентрового цилиндрического шлифования, в которой один или более симметричных по оси вращения продольных участков 2а, 2b, 2с обрабатываемой детали 1 цилиндрически шлифуются в соответствии с фиг.4 и 5. Система, состоящая из обрабатываемой детали 1, которая сейчас является обработанной деталью, и уравновешивающей нагрузки 6, затем снова подается назад, к конвейерной ленте 20 и на этап последующей обработки или сборки. Это заключение о способе шлифования является целесообразным в том случае, когда уравновешивающая нагрузка 6 также является предпочтительной для дальнейшего развития производства. Также возможно, что дополнительные функциональные части, которые требуются в любом случае, и которые также требуются для последующей операции обрабатываемой детали 1, устанавливаются на этапе шлифования и дополнительно конфигурируются надлежащим способом, как уравновешивающая нагрузка. Если такие функции не требуются, также возможно снова удалить уравновешивающую нагрузку 6 из обрабатываемой детали 1 сразу после шлифования. Сборочная станция 21 должна быть в этом случае дополнена рабочим местом для разборки.

Изобретение позволяет получить преимущество, заключающееся в том, что обычные и существующие станки для бесцентрового цилиндрического шлифования могут использоваться без модификации, а именно если уравновешивающая нагрузка 6 правильно измерена и расположена, то обрабатываемая деталь 1 будет вращаться в станке плавно и концентрически, позволяя достигнуть хороших результатов шлифования без дополнительных затруднений.

Изобретение относится к области абразивной обработки и может быть использовано при шлифовании моноблочной детали, имеющей первые продольные участки, которые симметричны относительно непрерывной продольной оси, и второй продольный участок, который не является симметричным и приводит к несбалансированности при вращении. При бесцентровом шлифовании упомянутой детали используют уравновешивающий корпус, имеющий углубление, проходящее радиально по отношению к его продольной оси, который размещают на втором продольном участке детали. В результате обеспечивается равномерное распределение вращающихся масс и повышается точность бесцентрового шлифования детали. 2 н. и 2 з.п. ф-лы, 6 ил.

1. Способ цилиндрического шлифования моноблочной обрабатываемой детали (1), контур которой определяется непрерывной продольной осью (5), первой продольной областью, которая симметрична по оси вращения относительно упомянутой продольной оси и состоит из первых продольных участков (2а, 2b и 2с), которые отделены друг от друга в продольном направлении обрабатываемой детали (1), а также второй продольной областью, имеющей неоднородное радиальное распределение массы по отношению к продольной оси (5) и состоящей из вторых продольных участков (3), которые отделены друг от друга в продольном направлении обрабатываемой детали (1), причем первые продольные участки (2а, 2b и 2с) и вторые продольные участки (3) чередуются между собой и по меньшей мере один второй продольный участок (3) сформирован в виде мостового участка, который проходит между двумя первыми продольными участками (2а, 2b и 2с) и на расстоянии радиуса от продольной оси (5),

при этом способ включает операции, состоящие в использовании уравновешивающего корпуса (6) в виде уравновешивающей массы, который устанавливают на упомянутый мостовой участок и фиксируют в установленном положении на обрабатываемой детали (1), после чего шлифуют первую продольную область по меньшей мере на первом продольном участке, отличающийся тем, что уравновешивающий корпус (6) имеет углубление (7), проходящее радиально относительно его продольной оси, а его установку на упомянутом мостовом участке осуществляют с помощью углубления (7) в установочном направлении, проходящем радиально относительно продольной оси (5) обрабатываемой детали, при этом шлифование производят методом бесцентрового цилиндрического шлифования, причем упомянутый первый продольный участок (2а, 2b и 2с) располагают в рабочем зазоре, образованном регулирующим кругом (15), шлифовальным кругом (16) и поддерживающей рельсовой опорой (19).

2. Способ по п. 1, отличающийся тем, что для каждого из первых продольных участков (2а, 2b и 2с) используют соответствующий набор для бесцентрового шлифования, содержащий регулирующий круг (15), шлифовальный круг (16) и поддерживающую рельсовую опору (19), при этом все первые продольные участки (2а, 2b и 2с) шлифуются одновременно.

3. Уравновешивающий корпус, предназначенный для установки на моноблочной обрабатываемой детали (1), контур которой определяется непрерывной продольной осью (5), первой симметричной по оси вращения продольной областью, состоящей из первых продольных участков (2а, 2b и 2с), которые отделены друг от друга в продольном направлении обрабатываемой детали, а также второй продольной областью, имеющей неоднородное радиальное распределение массы по отношению к продольной оси (5) и состоящей из вторых продольных участков, при этом первые продольные участки (2а, 2b и 2с) и вторые продольные участки (3) чередуются между собой, и по меньшей мере один второй продольный участок (3) сформирован в виде мостового участка, который проходит между двумя первыми продольными участками (2а, 2b и 2с) и на расстоянии радиуса от продольной оси, при шлифовании упомянутой моноблочной детали способом по п. 1 или 2, характеризующийся тем, что он выполнен в виде уравновешивающей массы с проходящим радиально относительно его продольной оси углублением (7) для установки уравновешивающего корпуса с возможностью удаления на упомянутом мостовом участке в установочном направлении, проходящем радиально относительно продольной оси обрабатываемой детали (1), при этом уравновешивающий корпус имеет возможность фиксации в установленном положении с обеспечением равномерного радиального распределения массы обрабатываемой детали.

4. Уравновешивающий корпус по п. 3, в котором средства для фиксации уравновешивающего корпуса (6) содержат подпружиненный нажимной штифт (11).

| CN 201183519 Y, 05.08.2009 | |||

| СПОСОБ ЛЕЧЕНИЯ ЗАБОЛЕВАНИЙ ЗРИТЕЛЬНОГО АНАЛИЗАТОРА | 2001 |

|

RU2206299C2 |

| JP 56056373 A, 18.05.1981 | |||

| Ручная шлифовальная машина | 1988 |

|

SU1834788A3 |

Авторы

Даты

2016-01-20—Публикация

2011-08-30—Подача