Изобретение относится к способу бесцентрового круглого шлифования, при котором ротационно-симметричная деталь в процессе шлифования находится между шлифовальным кругом, подающим кругом и опорной линейкой и при котором расстояние между шлифовальным кругом и подающим кругом, а также установку по высоте и/или наклонного положения опорной линейки можно автоматически целенаправленно изменять в процессе шлифования по мере выполнения процесса шлифования согласно ограничительной части пункта 1 формулы изобретения.

Изобретение относится также к устройству для бесцентрового круглого шлифования, содержащему приводимый в движение шлифовальный круг и приводимый в движение подающий круг, из которых, по меньшей мере, один установлен в передней бабке, выполненной с возможностью перемещения поперек осевого направления детали, и поддерживающую деталь опорную линейку, которая находится между шлифовальным кругом и подающим кругом и установку по высоте которой можно регулировать с помощью, по меньшей мере, одного сервопривода, при этом предусмотрено управляющее устройство, которое в процессе шлифования автоматически приводит в действие, по меньшей мере, одну переднюю бабку и сервопривод опорной линейки с целью оптимального регулирования процесса шлифования, в частности, для осуществления способа по пункту 1 согласно ограничительной части пункта 6 формулы изобретения.

Способы и устройства названного рода известны из ЕР 498763 A1, US 4055027 А и GB 2183515 А.

Согласно ЕР 498763 А1 устройство для бесцентрового круглого шлифования содержит управляющее устройство с вычислительным блоком. До начала шлифования в вычислительный блок вводят относящиеся к детали данные и заданные параметры обработки. Данные включают в себя, в том числе, геометрическое положение детали в шлифовальном зазоре между шлифовальным и подающим кругами, а также настройку по высоте и наклонное положение опорной линейки. Наклонное положение опорной линейки обозначают углом β к линии соединения осей вращения шлифовального и подающего кругов. Во время шлифования настройка станка изменяется в соответствии с уменьшающимся диаметром детали. Кроме того, уменьшается также диаметр шлифовального круга в результате износа. По изменяющимся настройкам станка с помощью управляющего устройства и вычислительного блока судят о протекании процесса шлифования и состоянии детали. Поэтому в этом известном устройстве в процессе шлифования осуществляют измерения и определяют моментальные положения или частоты вращения управляемых осей в станке. По полученным значениям вычисляют моментальные данные детали, моментальное положение детали в шлифовальном зазоре и моментальные параметры обработки. При сравнении с заданными значениями, хранящимися в вычислительном блоке, возникают корректировочные сигналы. Они служат для подстройки относящихся к осям данных станка или управляющих сигналов к изменяющимся во время обработки детали параметрам. Так, можно непрерывно измерять и подстраивать особенно расстояние между подающим и шлифовальным кругами, высоту опорной линейки и частоту вращения подающего круга, чтобы в автоматическом процессе управления достичь оптимальной обработки детали. У известного из ЕР 498763 А1 устройства требуется, таким образом, очень сложный блок управления, поскольку необходимо непрерывно в процессе проводить измерения, оценку, обработку в корректировочные сигналы и преобразование в изменяющиеся настройки станка.

Более простой является конструкция устройства, описанного в US 4055027 А, которое также служит для бесцентрового круглого шлифования. При этом деталь также опирается на опорную линейку, имеющую наклонную опорную поверхность и установленную с возможностью регулирования по высоте. В процессе шлифования с помощью двух противоположных друг другу измерительных щупов непрерывно измеряют изменяющийся диаметр детали. В соответствии с изменяющимся диаметром с помощью управляющего устройства автоматически подстраивают высоту опорной линейки; таким образом можно также определять и корректировать неравномерности процесса шлифования.

Способ и устройство, известные из GB 2183515 А, служат прежде всего для устранения неравномерностей при бесцентровом круглом шлифовании. Эти неравномерности состоят в рисках, возникающих на шлифованных поверхностях. У предназначенного для устранения недостатков шлифовального устройства деталь располагается на опорной линейке с наклонной опорной поверхностью, находящейся между шлифовальным и подающим кругами. Посредством датчиков в процессе шлифования измеряют диаметры шлифовального и подающего кругов. Измеренные значения вводят в вычислительный блок, который управляет высотой и/или наклонным положением опорной линейки. Здесь также в процессе шлифования приходится непрерывно проводить измерения; их приходится обрабатывать и привлекать к изменению настройки станка. В любом случае требуется сложная и, тем самым, дорогая и, возможно, также восприимчивая к сбоям техника регулирования и управления.

Описанные выше способы и устройства свидетельствуют о стремлении специалистов изготавливать при бесцентровом круглом шлифовании детали с более высокой точностью, с соблюдением заданных размеров и высоким качеством поверхности. Служащие для этого шлифовальные станки, однако, очень сложны и, тем самым, также дороги, а также чувствительны и, возможно, также восприимчивы к сбоям. В промышленном массовом производстве часто приходится изготавливать детали принципиально простой конфигурации в большом количестве. Для этого требуются мощные шлифовальные станки, которые могут длительно эксплуатироваться и работа которых не нарушается из-за скапливающихся в больших количествах шлифовальной стружки, абразивной пыли и охлаждающей жидкости. Требования к соблюдению заданных размеров и качеству поверхности изготовленных на них деталей могут быть, тем не менее, очень высоки.

В основе изобретения лежит поэтому задача создания способа и устройства описанного выше рода таким образом, чтобы даже с помощью управляющих устройств простой конструкции при массовом производстве можно было изготавливать детали с высокими точностью размеров и качеством поверхности.

Решение этой задачи в отношении способа, согласно ограничительной части пункта 1 формулы изобретения, заключается в том, что, согласно его отличительной части, установку по высоте и/или наклонного положения опорной линейки (4) выполняют с помощью заданной рабочей программы, которая учитывает необходимые для определенного типа детали изменения, выполняется в зависимости от времени шлифования и повторяется для каждой отдельной детали.

В отношении устройства, согласно изобретению по пункту 6 формулы изобретения, решение состоит в том, что, согласно отличительной части п.6, управляющее устройство соединено с блоком программирования, который поставляет в управляющее устройство в соответствии с зависящей от времени рабочей программой необходимые для шлифования определенного типа деталей сигналы управления и повторяет для каждой отдельной детали этого типа.

Устройство и способ, согласно изобретению, основаны на том факте, что в массовом производстве после большого числа циклов изготовления одной и той же детали в распоряжении имеются надежные данные о том, как следует управлять циклом изготовления при круглом шлифовании отдельной детали. Вместо сложного способа измерения и регулирования, предполагающего использование чувствительных устройств для измерения в процессе, в способе, согласно изобретению, достаточно заданной рабочей программы, которая выполняется в зависимости от времени шлифования и повторяется для каждой отдельной детали. На каждой отдельной детали протекает, следовательно, один и тот же процесс настройки по высоте и/или наклонного положения опорной линейки без необходимости проведения измерения в процессе шлифования. Рабочая программа задана по средним значениям, полученным из большого числа предшествующих измерений на определенном типе деталей. При достаточно больших партиях можно получить вполне надежные ориентировочные значения для оптимального регулирования опорной линейки в процессе шлифования, так что подобная программная автоматика также приводит к очень хорошим результатам.

Результат шлифования в массовом производстве деталей простой конфигурации можно легко контролировать посредством обычных рабочих измерений. В случае недопустимых отклонений можно вмешаться в процесс шлифования и установить и устранить причину отклонения. Таким образом, способ, в целом, осуществим проще и лучше, чем на шлифовальном станке, в котором даже при массовом производстве приходится проводить непрерывные измерения, а в вычислительном блоке приходится образовывать корректировочные значения. В устройстве, согласно изобретению, достаточно, напротив, блока программирования, который управляет управляющим устройством по заданной рабочей программе.

Усовершенствования способа, согласно изобретению, приведены в пунктах 2-5 формулы изобретения.

По пункту 2 формулы изобретения различное положение наклона опорной линейки осуществляют путем наклона в ее продольном направлении относительно горизонтали. Этот наклон поддерживает точное положение детали между шлифовальным и подающим кругами и способствует, тем самым, хорошему результату шлифования.

В усовершенствование этого наклонного положения согласно пункту 3 формулы изобретения может быть предусмотрено, что в процессе шлифования деталь одной из своих торцевых поверхностей в своем центре вращения опирается в осевом направлении на неподвижный центр и поворачивается вокруг него как вокруг средней точки поворота вверх. Такой режим работы подходит, например, для клапанных корпусов, которые, как известно, состоят из клапанной тарелки и клапанного стержня. В этом случае в одном единственном процессе шлифования можно шлифовать клапанную тарелку и клапанный стержень.

Дополнительно к установке высоты и/или наклонного положения опорной линейки можно, согласно предпочтительному усовершенствованию способа, согласно изобретению по пункту 4, управлять также расстоянием между шлифовальным и подающим кругами посредством заданной рабочей программы. Наряду с установкой высоты и наклонного положения опорной линейки расстояние между шлифовальным и подающим кругами является другим важным параметром при поддержании оптимальных условий в процессе шлифования. Если, согласно этому усовершенствованию, посредством выполняемой в зависимости от времени рабочей программы учитывают и изменяют с управлением также расстояние между шлифовальным и подающим кругами, то в результате этого происходит дальнейшее улучшение результата шлифования.

Другой вариант способа, согласно изобретению, может состоять в соответствии с пунктом 5 в том, что средняя ось подающего круга наклонена относительно горизонтали и угол наклона средней оси также автоматически регулируется по мере выполнения процесса шлифования. Поскольку подающий круг и/или шлифовальный круг в большинстве случаев так и так установлен на регулируемых салазках передней бабки, эта технологическая мера может быть реализована в имеющихся шлифовальных станках без особых трудностей.

Усовершенствования устройства, согласно изобретению, приведены в пунктах с 7 по 13.

Так, в соответствии с пунктом 7 устройство, согласно изобретению, может иметь опору, которая расположена в продольном направлении перед опорной линейкой и направлена к центру вращения подлежащей шлифованию детали. У выполненного таким образом устройства обеспечивается точная осевая фиксация детали, так что, несмотря на различные наружные диаметры, а также при наличии радиальных торцевых или кольцевых поверхностей, подлежащих шлифованию, обеспечивается точный результат. Как уже сказано, этот вариант особенно подходит для клапанных корпусов.

Различное наклонное положение опорной линейки может быть реализовано, согласно усовершенствованию, предлагаемому в пункте 8, за счет того, что предусмотрены два сервопривода, которые воздействуют на опорную линейку, соединены с управляющим устройством и приводятся ею в действие независимо друг от друга так, что в процессе шлифования дополнительно обеспечивается возможность установки также наклона опорной линейки относительно горизонтали. При этом в соответствии с пунктом 9 можно предпочтительно расположить два действующих в вертикальном направлении сервопривода, которые воздействуют на опорную линейку на расстоянии друг от друга в продольном направлении опорной линейки. Предпочтительно при этом в соответствии с пунктом 10 в качестве сервоприводов предусмотрены ходовые винты с управляемыми по типу CNC осями, причем каждым ходовым винтом можно управлять по отдельности.

Для многих случаев достаточно, что опорная линейка является единым непрерывным телом. Однако для ротационно-симметричных тел с зонами разных диаметров, согласно особенно предпочтительному варианту выполнения изобретения по пункту 12, предусмотрен проходящий примерно по всей длине опорной линейки несущий корпус, на который воздействуют сервоприводы, и что на несущем корпусе шарнирно установлены два или более опорных тел, которые через проходящие поперек продольного направления несущего корпуса оси поворота наподобие качалок соединены с несущим корпусом и имеют различную высоту опоры. Таким образом, опорная линейка состоит из нескольких частей. С помощью шарнирно установленных опорных тел можно обеспечивать хорошую опору детали с различными припусками наружных диаметров на опорную линейку и поэтому оптимальное шлифование.

Поэтому этот вариант выполнения можно дополнительно оптимизировать за счет того, что находящаяся между опорным телом и несущим корпусом ось качания на стороне опорного тела и/или несущего корпуса опирается на проходящую перпендикулярно несущему корпусу предварительно напряженную опору. Состоящая из нескольких частей опорная линейка становится тем самым настолько приспосабливаемой, что можно даже шлифовать детали со ступенчатыми, различными диаметрами. За счет этого можно шлифовать целые семейства деталей без переналадки опорной линейки на одном и том же шлифовальном станке.

Ниже приводится подробное описание изобретения со ссылками на чертежи, на которых показаны примеры выполнения:

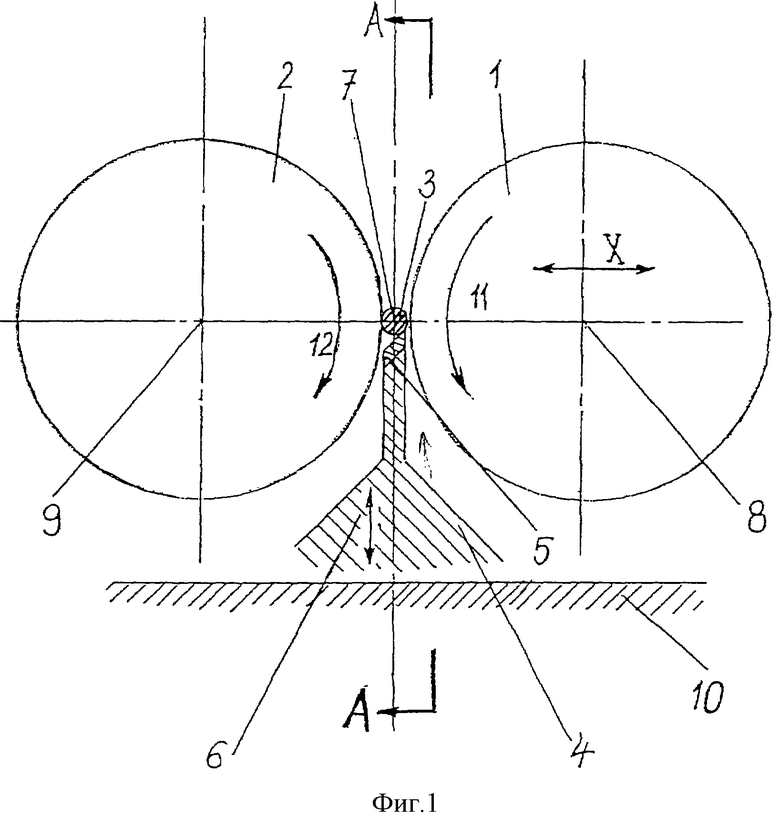

фиг.1 - принципиальная схема процесса бесцентрового круглого шлифования, при этом схематично показаны лишь стойка станка, опорная линейка, а также шлифовальный круг и подающий круг вместе с деталью;

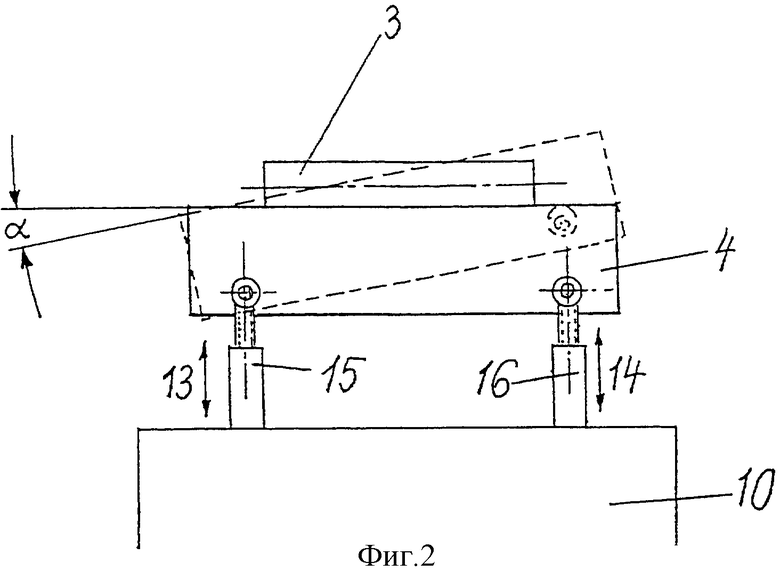

фиг.2 - перестановка опорной линейки с помощью двух сервоприводов в соответствии с разрезом по линии А-А на фиг.1;

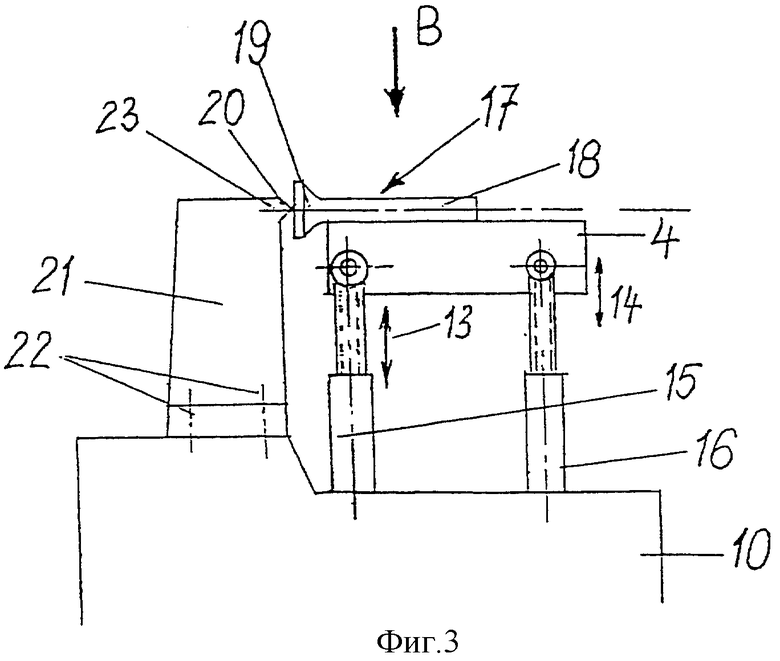

фиг.3 - шлифование ротационно-симметричной детали с зонами различного диаметра также в соответствии с разрезом по линии А-А на фиг.1;

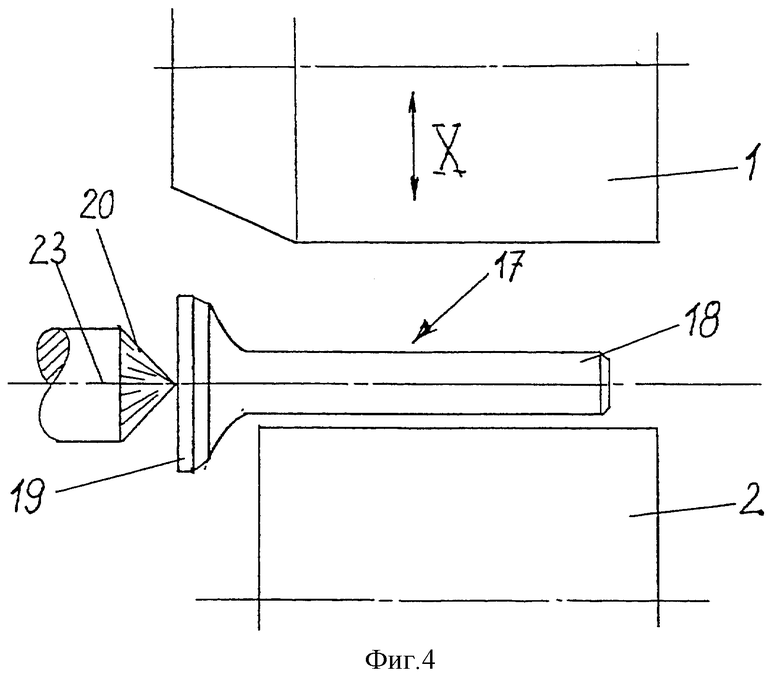

фиг.4 - вид по стрелке В на фиг.3;

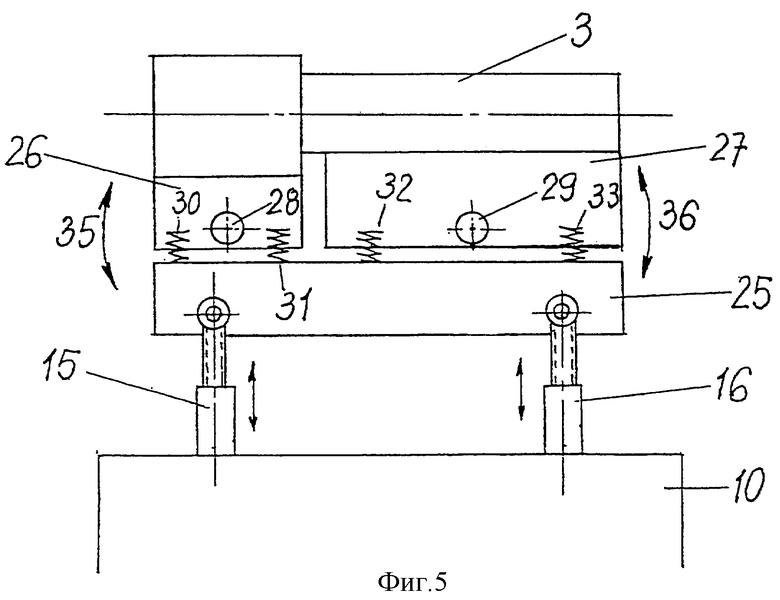

фиг.5 - принципиальная схема состоящей из нескольких частей опорной линейки в соответствии с разрезом по линии А-А на фиг.1.

На фиг.1 показан схематично процесс бесцентрового круглого шлифования, называемого также бесцентровым шлифованием. При этом шлифовальный круг 1 и подающий круг 2 расположены своими осями по существу параллельно друг другу. Деталь 3 находится на опорной линейке 4, которая снабжена износостойким покрытием 5. Опорная линейка 4 установлена с возможностью перестановки по высоте относительно стойки 10 станка, как это обозначено двойной стрелкой 6. Позициями 7, 8 и 9 обозначены средние оси и тем самым также оси вращения детали 3, шлифовального круга 1 и подающего круга 2.

Для приведения во вращение детали 3 необходимо приводить во вращение подающий круг 2, т.е. он вращается вокруг своей средней оси 9. За счет контакта с деталью 3 на ее наружном диаметре осуществляется ее вращение. Для шлифования поверхности детали шлифовальный круг 1 также приводится во вращение вокруг его средней оси 8. Направления вращения шлифовального круга 1 и подающего круга 2 обозначены изогнутыми стрелками 11 и 12. В обычных и известных станках для бесцентрового круглого шлифования шлифовальный круг 1 установлен в главной передней бабке, а подающий круг 2 - в передней бабке для подающего круга. Одна или обе передние бабки могут быть установлены с возможностью перемещения в направлении х на общей стойке 10 станка. Направление х является, как известно, проходящим поперек продольной оси детали направлением. Выполнение таких передних бабок и привод кругов являются известными для специалистов в данной области техники и поэтому отдельно не показаны.

Положение детали 3 на опорной линейке 4 не задано так точно, как это можно предполагать на основании схематичного изображения на фиг.1. А именно, для осуществления подачи подающий круг 2 должен быть расположен со слегка отклоненной от горизонтали осью. За счет этого деталь также устанавливается с легким наклоном вниз, что можно снова компенсировать за счет наклонного положения опорной линейки. Для обеспечения соблюдения допусков и точности контура шлифованных поверхностей деталь должна занимать точно заданное положение между шлифовальным кругом 1, подающим кругом 2 и опорной линейкой 4. Однако точно установленное в начале процесса шлифования положение быстро снова изменяется, когда изменяется диаметр и контур детали вследствие процесса шлифования. Это особенно характерно для применяемых в настоящее время шлифовальных кругов CBN, с помощью которых обеспечивается сильный съем материала за короткое время.

Решение проблемы состоит в том, что в процессе шлифования опорная линейка поднимается, а также исправляется ее наклонное положение, пока не будут снова восстановлены оптимальные соотношения, а деталь шлифуется круглой.

Поэтому на фиг.2 показано в разрезе по фиг.1, как происходит перемещение опорной линейки в процессе шлифования. Для этого опорная линейка 4 с деталью 3 опирается на два сервопривода 15 и 16, которые в свою очередь опираются на стойку 10 станка. Сервоприводы расположены на расстоянии друг от друга в продольном направлении опорной линейки 4. В показанном примере выполнения сервоприводы образованы двумя управляемыми по типу CNC осями, при этом каждым сервоприводом можно управлять по отдельности. Параллельный сдвиг опорной линейки достигается благодаря тому, что управление обоими приводами выполняется синхронно. Если дополнительно необходим наклон опорной линейки 4 на угол α относительно горизонтали, то сервопривод 16 необходимо переместить сильнее, чем сервопривод 15. Направления перестановки сервоприводов показаны на фиг.2 двойными стрелками 13 и 14.

На фиг.3 также показан разрез по линии А-А на фиг.1. В данном случае деталь является клапанным корпусом 17, который известным образом состоит из стержня 18 с клапанной тарелкой 19. Клапанный корпус 17 опирается и в данном случае на опорную линейку 4. Однако в данном случае на стойке 10 станка дополнительно закреплена с помощью винтов 22 опора 21, и на опоре 21 выполнен центр 20. На этот центр 20 опирается клапанный корпус 17 своей торцевой поверхностью, находящейся на клапанной тарелке 19. Таким образом, в данном случае клапанный корпус 17 под влиянием осевых усилий шлифования, которые возникают при шлифовании наклонной поверхности на клапанном седле, не может отклоняться из зоны шлифования в осевом направлении.

Средняя ось центра 20 находится по существу в том же положении по высоте, что и средняя ось шлифовального круга. Ось вращения клапанного корпуса 17 примерно соответствует средней оси 23 центра 20, пока тело опоры лежит горизонтально.

Эти соотношения еще лучше показаны на фиг.4, на которой изображен вид по стрелке В на фиг.3.

На фиг.5 показана опорная линейка 24, выполненная из нескольких частей. Она состоит прежде всего из несущего корпуса 25, который по типу показанной на фиг.2 опорной линейки опирается через два сервопривода 15 и 16 на стойку 10 станка. За счет различного перемещения сервоприводов 15 и 16 можно и в этом случае обеспечивать наклонное положение несущего корпуса 25. Однако отличием является то, что на несущем корпусе 25 шарнирно расположены два опорных тела 26, 27. Для этого предусмотрены две проходящие поперечно к продольной оси несущего корпуса оси 28, 29 качания. За счет этого опорные тела 26, 27 соединены с несущим корпусом 25 наподобие качалок; их поворотная подвижность обозначена круглыми стрелками 35 и 36. Опорные тела могут иметь различную высоту опоры.

По обе стороны от их осей поворота опорные тела 26, 27 через пружины 30, 31, соответственно 32, 33 опираются на несущий корпус 25. За счет этого устанавливается простым образом нулевое положение несущего корпуса 25 при его возможных маятниковых перемещениях.

В таком варианте выполнения опорные тела 26, 27 можно до определенной степени согласовывать с деталями, в которых имеются отклонения диаметра детали от заданной величины. В процессе шлифования маятниковое перемещение компенсируется воздействующими на опорные тела усилиями процесса, которые накладываются на силы пружин.

Другое преимущество состоящей из нескольких частей опорной линейки, согласно фиг.5, состоит в том, что на этой линейке за счет маятникового перемещения опорных тел 26, 27 можно шлифовать детали с разными диаметрами. За счет этого становится возможным шлифование целых семейств частей без переналадки опорной линейки на одном и том же станке. Можно компенсировать даже сильные различия по диаметру за счет того, что находящаяся между одним опорным телом 26, 27 и несущим корпусом 25 ось 28, 29 качания может быть установлена в различное положение по высоте посредством перемещения с помощью обоих сервоприводов 15, 16.

Если должен быть достигнут оптимальный результат шлифования, то описанные выше настройки шлифовального и подающего кругов и опорной линейки необходимо непрерывно и целенаправленно изменять в процессе шлифования. В соответствии с описанным выше уровнем техники прежде действовали таким образом, что с помощью измерительных устройств во время шлифования непрерывно измеряли процесс обработки детали и/или настройки станка. Результаты измерений оценивали и обрабатывали в корректировочные сигналы, которые служили для изменения параметров настройки шлифовального и подающего кругов и опорной линейки.

Изобретение же идет иным путем. Оно особенно подходит для массового производства деталей относительно простой конфигурации. Когда обработано достаточно большое количество подобных деталей и при этом оценены требуемые настройки станка, в качестве среднего значения возникает тип программы, как следует изменить настройку станка при шлифовании отдельной детали. В этом случае в распоряжении имеется настроечная или управляющая программа, которая с большой вероятностью приводит у отдельной детали к хорошему результату шлифования. Эту управляющую или рабочую программу после многих предшествующих, зарегистрированных средствами измерительной техники шлифовальных обработок хранят в памяти вычислительного блока или блока программирования. В соответствии с хранящейся в памяти рабочей программой выполняется процесс шлифования каждой отдельной детали. По всегда одному и тому же образцу при шлифовании отдельной детали целенаправленно изменяют расстояние между шлифовальным и подающим кругами, и/или настройку по высоте, и/или наклонное положение опорной линейки. Важный для этого блок управления образуют при этом не за счет измерения в процессе, а только за счет течения времени. Когда шлифуемая деталь занимает свое правильное положение, рабочая программа позволяет начать управление и по упомянутому, в отдельном случае всегда одинаковому образцу осуществляет процесс шлифования. У следующей детали процесс начинается заново.

Таким образом, исключены сложное измерение, вычисление корректировочных значений и подстройка на основе каждый раз заново образованных корректировочных значений. Исходящие из блока программирования управляющие сигналы однажды записанной в память рабочей программы основаны, как уже сказано, на оценке большого числа предшествующих процессов шлифования и приводят поэтому с большой вероятностью к хорошим результатам. Отклонения от желаемого результата, которые могут возникнуть в ходе производства, регистрируют средствами измерительной техники.

Способ работает за счет этого просто и, тем не менее, с хорошим результатом.

Изобретение относится к области машиностроения и может быть использовано при бесцентровом шлифовании в массовом производстве заготовок простой конфигурации. Заготовку размещают между шлифовальным и ведущим кругами на опорной линейке. Обеспечивают возможность автоматического целенаправленного изменения в процессе шлифования расстояния между кругами и установки по высоте и/или наклонного положения опорной линейки, для чего устанавливают по меньшей мере один из кругов в передней бабке, имеющей перемещение поперек осевого направления заготовки, а опорную линейку - посредством по меньшей мере одного сервопривода. Оптимальное регулирование положения кругов и опорной линейки обеспечивают управляющим устройством. Предусмотрен блок программирования, который управляет упомянутым устройством по заданной рабочей программе, учитывающей необходимые для определенного типа детали изменения. Рабочую программу выполняют в зависимости от времени шлифования и повторяют для каждой отдельной детали. В результате обеспечивают высокие точность и качество обрабатываемых поверхностей деталей при массовом их производстве с помощью управляющих устройств простой конструкции. 2 н. и 11 з.п. ф-лы, 5 ил.

| Полый анод дугового устройства | 1973 |

|

SU498763A1 |

| US 4055027 А, 25.10.1977 | |||

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| УСТРОЙСТВО для УСТАНОВКИ ОПОРНОГО НОЖА | 0 |

|

SU358133A1 |

| Пневматическая следящая система для управления бесцентрошлифовальным станком | 1986 |

|

SU1362613A1 |

Авторы

Даты

2007-05-10—Публикация

2002-08-06—Подача