Изобретение относится к металлообработке, в частности к обработке деталей типа длинных полых цилиндров преимущественно малых диаметров.

Известен способ обработки полых цилиндров (Проскуряков Ю.Г. Дорнование отверстий. - М. - Свердловск: МАШГИЗ, с.111), при котором отверстие растачивают, а затем производят его дорнование однозубым дорном с натягом до 1% от диаметра отверстия.

Недостатком известного способа обработки полых цилиндров является то, что его нельзя использовать для обработки длинных полых цилиндров с глубоким отверстием малого диаметра (d≤5 мм), так как растачивание такого отверстия становится практически невозможным.

Известен способ обработки полых цилиндров (Скворцов В.Ф., Арляпов А.Ю. Дорнование глубоких отверстий малого диаметра. - Томск: Изд-во ТПУ, 2005, с.74-76), при котором отверстие сверлят спиральными сверлами, а затем осуществляют дорнование отверстия с натягами не менее 5% от его диаметра путем последовательного проталкивания однозубых дорнов возрастающего диаметра.

Недостатком известного способа обработки полых цилиндров является чрезмерно высокий уровень вызываемых дорнованием остаточных напряжений. Окружные сжимающие остаточные напряжения у поверхности отверстия существенно превышают предел текучести σ0,2 материала цилиндров. При эксплуатации происходят релаксация и перераспределение остаточных напряжений, которые сопровождаются деформациями и снижением точности полых цилиндров.

Известен способ обработки полых цилиндров (Скворцов В.Ф., Арляпов А.Ю., Оголь И.И., Федотов B.C. Снижение остаточных напряжений в обработанных дорнованием толстостенных цилиндрах пластическим растяжением // Обработка металлов. - 2014. - №2. - С.14-20), взятый в качестве прототипа, в котором у торцев цилиндров выполняют точением бурты, сверлят и рассверливают отверстие спиральными сверлами, путем последовательного проталкивания однозубых дорнов возрастающего диаметра производят дорнование по схеме растяжения с натягом не менее 5% от диаметра отверстия, а затем осуществляют осевое пластическое растяжение цилиндров со степенями деформаций до 2,3%.

Недостатком известного способа обработки полых цилиндров является снижение точности отверстий при пластическом растяжении цилиндров, а также практически полное снятие созданных дорнованием сжимающих окружных остаточных напряжений у поверхности отверстия, обеспечивающих высокую износостойкость цилиндров.

Задача изобретения - повышение точности отверстий и качества их поверхностного слоя в полых цилиндрах.

Решение поставленной задачи достигается тем, что в способе обработки полых цилиндров, при котором производят формирование буртов у их торцев, сверление и рассверливание отверстия спиральными сверлами, производят путем последовательного проталкивания однозубых дорнов возрастающего диаметра дорнование отверстия по схеме растяжения с натягом не менее 5% от его диаметра и осевое пластическое растяжение цилиндров, после пластического растяжения осуществляют дорнование отверстия по схеме растяжения с натягом до 1% от его диаметра путем проталкивания однозубого дорна, а пластическое растяжение выполняют со степенью деформации 1…2,5%.

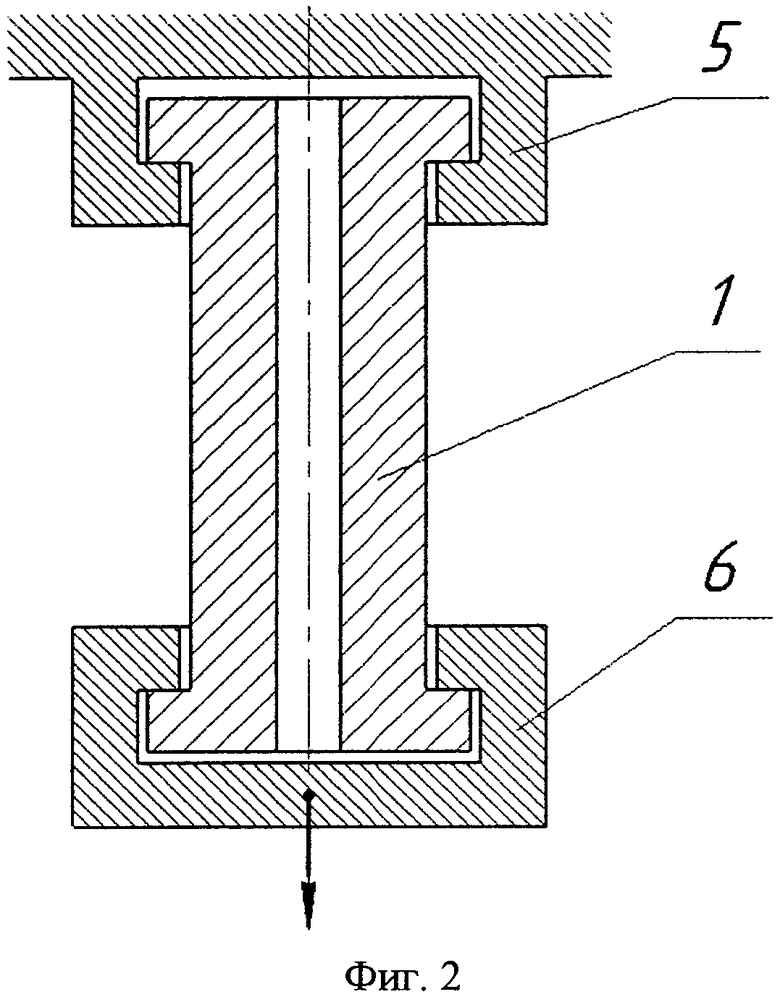

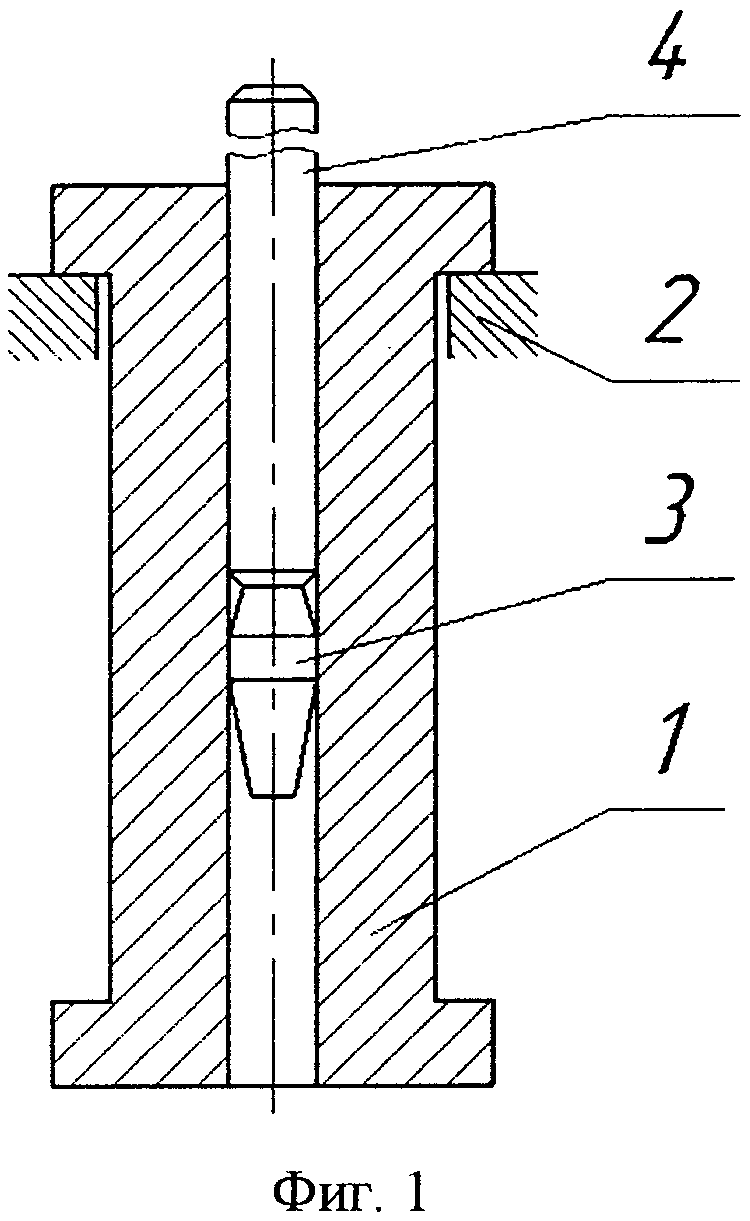

На фиг. 1 и 2 представлены схемы основных операций, предусмотренных предлагаемым способом. На фиг. 1 изображена схема дорнования отверстия полого цилиндра, на фиг. 2 - схема его пластического растяжения. На фиг. 1 и 2 обозначено: 1 - полый цилиндр с буртами; 2 - жесткая опора; 3 - дорн; 4 - толкатель дорна; 5 - неподвижный захват; 6 - подвижный захват (направление его рабочего перемещения указано стрелкой).

Предлагаемый способ осуществляют следующим образом. У концов цилиндров получают, например, токарной обработкой бурты. Затем сверлят и рассверливают отверстие цилиндров спиральными сверлами. Эту обработку для уменьшения увода оси отверстия ведут, как правило, на токарном станке, т.е. при вращении цилиндра. Далее производят дорнование отверстия цилиндров по схеме растяжения путем последовательного проталкивания однозубых дорнов возрастающего диаметра. При этом для обеспечения высокой точности отверстия, малой шероховатости его поверхности и практически предельно достижимого упрочнения поверхностного слоя натяг дорнования принимают не менее 5% от диаметра отверстия, который распределяют между дорнами в соответствии с известными рекомендациями, уменьшая натяг от первого дорна к последнему (Проскуряков Ю.Г. Технология упрочняюще-калибрующей и формообразующей обработки металлов. - М.: Машиностроение, 1971, с.80-82). После этого для снятия возникших при дорновании с указанным натягом чрезмерно высоких остаточных напряжений в цилиндрах (у поверхности отверстия сжимающие окружные остаточные напряжения оказываются значительно больше предела текучести σ0,2 материала цилиндра) осуществляют их осевое пластическое растяжение со степенями деформаций (1…2,5)%. При пластическом растяжении цилиндров остаточные напряжения снимаются практически полностью, а точность отверстий из-за колебания степени деформации при растяжении снижается. Для повышения точности отверстий и формирования вокруг них сжимающих окружных остаточных напряжений, меньших предела текучести материала цилиндров, после их пластического растяжения производят дорнование отверстий по схеме растяжения путем проталкивания однозубого дорна с натягом не более 1% от их диаметра.

Предлагаемый способ испытан при обработке полых цилиндров малого диаметра из стали 45 (σ0,2=360 МПа). На концах цилиндров токарной обработкой выполнены бурты толщиной 10 мм и диаметром 30 мм. Диаметр отверстий цилиндров составляет 5+0,014 мм, их наружный диаметр - 15 мм, длина (без буртов) - 50 мм. Для испытаний использовано 8 цилиндров. В ходе испытаний измеряют диаметр отверстий, осевую деформацию цилиндров и формирующиеся в них окружные остаточные напряжения. Диаметр отверстий измеряют с помощью нутромера, оснащенного измерительной головкой с ценой деления 0,002 мм. Осевую деформацию цилиндров находят по изменению расстояния между нанесенными на их наружную поверхность отпечатками конического индентора, которое измеряют на микроскопе УИМ-21 с ценой деления 0,001 мм. Окружные остаточные напряжения в цилиндрах определяют (после отрезки буртов) по изменению их срединного диаметра при разрезке вдоль образующей в предположении о гиперболическом законе распределения этих напряжений по толщине стенки цилиндра (Бабичев М.А. Методы определения внутренних напряжений в деталях машин. - М.: Изд-во АН СССР, 1955. - 132 с.). Отрезку буртов и разрезку цилиндров по образующей осуществляют на проволочном электроэрозионном станке.

Сверление и рассверливание отверстий цилиндров выполняют стандартными быстрорежущими спиральными сверлами на токарном станке при скорости резания около 15 м/мин и ручной подаче, равной примерно 10 мм/мин. Диаметр отверстий цилиндров после рассверливания составляет 4,70+0,06 мм. Дорнование рассверленных отверстий производят по схеме растяжения однозубыми дорнами из твердого сплава ВК8 с помощью специального приспособления на универсальной испытательной машине УМЭ-10ТМ. Углы конусов дорнов составляют 6°, ширина соединяющей их ленточки - 3 мм. Скорость дорнования составляет 50 мм/мин. В качестве смазочного материала применяют жидкость МР-7. Дорнование отверстий выполняют двумя дорнами диаметром 5,013 мм и 5,067 мм (наибольший натяг 0,367 мм или 7,8% от диаметра отверстия). После обработки этими дорнами диаметр отверстий составляет 5,053+0,008 мм, окружные остаточные напряжения у их поверхности равны - 510 МПа, что в 1,4 раза больше предела текучести σ0,2 стали 45. Затем цилиндры с помощью специального ручного винтового приспособления подвергают осевому пластическому растяжению со степенью деформации (2±0,2) % и диаметр их отверстий составляет 4,975+0,018 мм, т.е. этот диаметр при растяжении уменьшается, а его точность снижается более чем в 2 раза. Окружные остаточные напряжения у поверхности отверстия цилиндров после растяжения составляют -15 МПа, т.е. практически они равны нулю. Далее отверстия пластически растянутых цилиндров обрабатывают по схеме растяжения дорном диаметром 5,013 мм (наибольший натяг 0,038 мм или 0,73% от диаметра отверстия, геометрия дорна и условия дорнования такие же, как при дорновании отверстий после рассверливания). После этого диаметр отверстий равен 5+0,009 мм, а окружные остаточные напряжения у поверхности отверстия составляют -240 МПа, что в 1,5 раза ниже предела текучести σ0,2 стали 45.

Таким образом, предлагаемый способ по сравнению с известным позволяет обеспечить в 2 раза более высокую точность отверстий и сформировать вокруг них не превышающие предела текучести σ0,2 материала цилиндров сжимающие окружные остаточные напряжения, что в совокупности обеспечивает высокую надежность и долговечность цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛЫХ ЦИЛИНДРОВ | 2015 |

|

RU2606145C1 |

| СПОСОБ ДОРНОВАНИЯ С РАСТЯЖЕНИЕМ | 2011 |

|

RU2457932C1 |

| СПОСОБ ДОРНОВАНИЯ СО СЖАТИЕМ | 2015 |

|

RU2620227C2 |

| СПОСОБ ДОРНОВАНИЯ СО СЖАТИЕМ | 2007 |

|

RU2343046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| Способ снятия остаточных напряжений в трубных заготовках | 1978 |

|

SU774904A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291753C1 |

| ОПОРА ДЛЯ ДОРНОВАНИЯ С ДОПОЛНИТЕЛЬНЫМ РАСТЯЖЕНИЕМ | 2011 |

|

RU2446922C1 |

| СПОСОБ ДОРНОВАНИЯ | 2011 |

|

RU2475348C1 |

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

Изобретение относится к обработке полых цилиндров. Выполняют бурты у торцев цилиндров. Осуществляют дорнование отверстия цилиндра с натягом, равным не менее 5% от его диаметра. Осуществляют осевое пластическое растяжение цилиндра с деформациями 1…2,5%. Осуществляют дорнование отверстия цилиндра с натягом, равным до 1% от его диаметра. В результате повышается точность отверстий в цилиндрах, а также создаются сжимающие остаточные напряжения в цилиндрах. 2 ил.

Способ обработки полых цилиндров, включающий выполнение буртов у торцев цилиндров, дорнование рассверленного спиральными сверлами отверстия цилиндра по схеме растяжения с натягом, равным не менее 5% от его диаметра, путем последовательного проталкивания однозубых дорнов возрастающего диаметра и осевое пластическое растяжение цилиндра, отличающийся тем, что после осевого пластического растяжения цилиндра дополнительно производят дорнование его отверстия по схеме растяжения с натягом, равным до 1% от его диаметра, путем проталкивания однозубого дорна, а осевое пластическое растяжение выполняют с деформациями 1…2,5%.

Авторы

Даты

2016-01-20—Публикация

2014-09-30—Подача