Настоящее изобретение относится к двухсторонней режущей пластине для фрезерования, а также к фрезерному инструменту, содержащему по меньшей мере одну такую режущую пластину.

Для выполнения механической обработки, в частности, металлических заготовок обычно применяют фрезерные инструменты, имеющие несущий корпус, снабженный одной или несколькими режущими пластинами. В данном случае, режущие пластины, как правило, являются сменными и представляют собой изделия разового использования, которые по причине износа нужно заменять с определенной регулярностью.

Известны режущие пластины, называемые индексируемыми (многогранными), которые содержат множество идентичных участков режущей кромки, причем отдельные участки режущей кромки могут быть приведены в рабочее положение последовательно, при этом указанные участки обеспечивают выполнение механической обработки заготовки путем изменения относительной ориентации режущей пластины относительно несущего корпуса фрезерного инструмента. Соответственно, нерабочие участки режущей кромки в данном случае не контактируют с заготовкой и могут быть перемещены в рабочее положение, например, после того как будет изношен рабочий участок кромки, посредством которого до этого выполняли обработку. При этом множество участков режущей кромки, которые выполнены с возможностью использования независимо друг от друга, обеспечивают эффективное применение режущей пластины.

Известно, что для максимально эффективного использования режущей пластины применяют двухсторонние режущие пластины, которые имеют режущую кромку как в месте перехода между верхней стороной и окружной боковой поверхностью, так и в месте перехода между нижней стороной и окружной боковой поверхностью, при этом указанная режущая кромка имеет множество участков, которые могут быть задействованы независимо друг от друга.

В частности, для торцевого фрезерования часто применяют многогранные режущие пластины, известные как пластины S типа (квадратные пластины), которые имеют квадратное основание с четырьмя режущими кромками, каждая из которых проходит по существу вдоль стороны квадрата. В данном случае, примыкающие вспомогательные или торцовые ребра расположены между смежными главными режущими ребрами посредством так называемых рабочих и нерабочих режущих вершин, при этом указанные вспомогательные или торцовые ребра могут проходить, например, под углом, составляющим, как правило, примерно 135° относительно главных ребер. В данном случае, после установки режущей пластины во фрезерном инструменте вспомогательное ребро обычно расположено по существу перпендикулярно оси вращения фрезерного инструмента и служит в качестве торцового ребра, шлифующего поверхность. Главное режущее ребро, которое посредством рабочей режущей кромки примыкает к вспомогательному ребру радиально наружным образом относительно фрезерного инструмента, первым принимает участие в процессе механической обработки.

Для исключения изнашивания или повреждения задней (относительно вращения) режущей кромки двухсторонней режущей пластины в процессе эксплуатации режущая пластина должна быть расположена во фрезерном инструменте наклонным образом так, чтобы она была наклонена как вперед в осевом направлении для обеспечения защиты вспомогательного ребра режущей кромки, расположенного за вспомогательным ребром, входящим во взаимодействие с заготовкой, так и в радиальном направлении, для защиты главного ребра режущей кромки, расположенного за главным ребром, которое входит во взаимодействие с заготовкой. Сильный наклон в осевом и/или радиальном направлении может привести к проблемам, связанным как с фактическим значением силы резания, так и с образованием стружки.

Необходимо отметить, что в данной области техники некоторые термины, такие как, например, задний угол, передний угол и т.д., могут быть заданы с одной стороны «номинально» по отношению к режущей пластине, а с другой стороны (в более широком смысле) «фактически» относительно позиции установки режущей пластины во фрезерном инструменте по отношению к заготовке. В приведенном ниже описании указанные термины применяют «номинально», без учета соответствующей дополнительной информации для каждого конкретного случая.

Желательно обеспечить как можно более широкую область применения режущей пластины, в частности, чтобы иметь возможность применения указанной пластины при разных скоростях подачи инструмента, для разной ширины и/или толщины стружки.

В документе WO 2010/093120 А2 описан фрезерный инструмент, снабженный двухсторонней режущей пластиной. Начиная от режущей вершины, главное ребро сначала имеет нисходящий профиль, а затем возвращается к восходящему профилю.

Цель настоящего изобретения заключается в создании режущей пластины, которая обеспечивает как эффективное использование режущих кромок пластины, так и высокое качество поверхности обрабатываемой заготовки, получаемое в результате применения указанной пластины.

Данная цель достигается посредством двухсторонней режущей пластины для фрезерования, описанной в пункте 1 формулы изобретения. Преимущественные полезные усовершенствования определены в зависимых пунктах формулы изобретения.

Двухсторонняя режущая пластина для фрезерования может быть выполнена, в частности, с возможностью торцевого фрезерования и имеет верхнюю сторону, нижнюю сторону, окружную боковую поверхность, первую режущую кромку, образованную в месте перехода от верхней стороны к окружной боковой поверхности, вторую режущую кромку, образованную в месте перехода от нижней стороны к окружной боковой поверхности, ось симметрии, относительно которой режущая пластина имеет симметрию n-порядка, и базовую плоскость, которая проходит перпендикулярно оси симметрии и делит режущую пластину на две половины. Каждая из первой и второй режущей кромки имеет расположенные в чередующемся порядке главные и вспомогательные ребра, каждое из которых проходит между рабочей и нерабочей режущими вершинами. Начиная с первого расстояния, измеряемого от базовой плоскости у рабочей режущей вершины, каждое главное ребро проходит с постепенным понижением ко второму, меньшему расстоянию, измеряемому от базовой плоскости у нерабочей режущей вершины. Тот конец вспомогательного ребра, который примыкает к рабочей режущей вершине, в каждом случае расположен на большем расстоянии от базовой плоскости, чем другой конец вспомогательного ребра, который удален от рабочей режущей вершины. Окружная боковая поверхность имеет плоские вспомогательные грани, непосредственно смежные со вспомогательными ребрами. По меньшей мере частично, каждое вспомогательное ребро выполнено выпуклым на виде сверху соответствующей вспомогательной грани.

Таким образом, начиная от рабочей режущей вершины, которая в процессе обработки расположена между главным ребром, входящим во взаимодействие с обрабатываемым материалом, и вспомогательным ребром, которое входит во взаимодействие с обрабатываемым материалом, соответствующие главные ребра проходят плавно понижающимся образом до нерабочей режущей вершины, то есть на протяжении всего своего профиля главное ребро становится ближе к базовой плоскости или самое большее на некоторых участках проходит параллельно указанной плоскости. В результате такой конфигурации, режущая пластина может быть расположена во фрезерном инструменте таким образом, что по всей своей длине главное ребро имеет положительный кинематический осевой угол, и вся длина главного ребра может быть использована для эффективного выполнения процесса механической обработки и получения гладкой поверхности. Таким образом, конфигурация главного режущего ребра обеспечивает широкую область применения режущей пластины.

Поскольку тот конец вспомогательного ребра, который примыкает к рабочей режущей вершине, в каждом случае расположен на большем расстоянии от базовой плоскости по сравнению с другим концом вспомогательного ребра, который удален от рабочей режущей вершины, то вспомогательное ребро, в данном случае, всегда может соединяться со смежными главными ребрами посредством рабочей и нерабочей режущей вершины. Таким образом, вся длина вспомогательного ребра также может быть эффективно использована в качестве торцового режущего ребра. Например, вспомогательное ребро может быть расположено на том же самом первом расстоянии от базовой плоскости у рабочей режущей вершины, что и главное ребро, которое примыкает к нему аналогичным образом, и вспомогательное ребро может быть расположено на том же самом втором расстоянии от базовой плоскости у нерабочей режущей вершины, что и другое главное ребро, которое примыкает к нему аналогичным образом. Однако, также возможно, что, например, та сторона рабочей режущей вершины, которая примыкает к главному ребру, будет расположена от базовой плоскости на расстоянии, которое немного отличается от расстояния от базовой плоскости до рабочей вершины со стороны, примыкающей к вспомогательному ребру. Подобным образом, та сторона нерабочей режущей вершины, которая примыкает к главному ребру, может быть расположена от базовой плоскости на расстоянии, которое немного отличается от расстояния со стороны, примыкающей к вспомогательному ребру. В данных случаях сама режущая вершина проходит не параллельно базовой плоскости.

Поскольку соответствующее вспомогательное ребро по меньшей мере на некоторых участках имеет выпуклую форму на виде сверху соответствующей вспомогательной грани, то может быть достигнуто гораздо лучшее качество поверхности обрабатываемой заготовки в результате доводки посредством указанного вспомогательного ребра по сравнению с конфигурацией, в которой вспомогательное ребро проходит, например, прямолинейным образом. В частности, получают поверхность, которая не имеет сравнительно крутых борозд, образованных в результате обработки рабочей режущей кромкой.

Таким образом, посредством комбинации указанных признаков достигают большого количества вариантов эксплуатации режущей пластины при отличном качестве обработанной поверхности. В данном случае первая и вторая режущие кромки могут быть выполнены, например, в сравнительно острой конфигурации в месте перехода между окружной боковой поверхностью и верхней стороной или нижней стороной пластины. При этом режущие кромки также могут быть выполнены с фаской, расположенной, например, по всей периферии или на некоторых участках, к примеру, для стабилизации режущей кромки.

Согласно одной конфигурации вспомогательные грани становятся ближе к оси симметрии при увеличении расстояния от соответствующего вспомогательного ребра. В данном случае вспомогательные грани могут проходить, например, примерно до базовой плоскости, которая делит режущую пластину на пополам. Таким образом, за счет конфигурации вспомогательных граней образуются положительные номинальные задние углы по обеим сторонам режущей пластины в зоне вспомогательных ребер. При этом режущая пластина может быть расположена во фрезерном инструменте с меньшим углом наклона в осевом направлении, поскольку за счет данной конфигурации уменьшается износ, возникающий в зоне вспомогательного ребра. Более того, в данном случае получают большую степень свободы выбора геометрической конфигурации стружечной канавки, расположенной в верхней и нижней стороне режущей пластины или на них. Кроме того, достигают улучшенного режима резания при меньшем угле наклона пластины.

Согласно одной конфигурации окружная боковая поверхность в каждом случае имеет, непосредственно смежно с главными режущими ребрами, главные грани, которые становятся ближе к оси симметрии при увеличении расстояния от соответствующего главного ребра. В данном случае главные грани могут проходить, например, почти до базовой плоскости. Таким образом, за счет конфигурации главных граней образуются положительные номинальные задние углы по обеим сторонам режущей пластины в зоне главных ребер. В результате, режущая пластина может быть расположена во фрезерном инструменте с меньшим углом наклона в радиальном направлении, поскольку при такой установке добиваются и меньшего износа главных граней. Таким образом, в области главных граней также может быть достигнута более высокая степень свободы выбора геометрических конфигураций стружечной канавки, расположенной в верхней и нижней стороне режущей пластины или на них, кроме того, достигается улучшенный режим резания.

Согласно одной конфигурации верхняя сторона и нижняя сторона выполнены, в каждом случае смежно со вспомогательными ребрами, со вспомогательными передними поверхностями, которые выпукло-изогнутым образом проходят к основанию стружечной канавки. В результате данной изогнутой конфигурации вспомогательных передних поверхностей, проходящих к основанию стружечной канавки, достигают хорошего направления стружки, в частности, более направленного управления стружкой, в частности, при небольших глубинах резания.

Согласно одной конфигурации окружная боковая поверхность разделена окружным узким участком на верхнюю и нижнюю части. В данном случае как вспомогательные, так и главные грани могут иметь простую в конструктивном отношении конфигурацию, с положительными номинальными задними углами относительно обеих режущих кромок режущей пластины. В частности, в данном случае узкий участок может проходить, например, параллельно базовой плоскости или в базовой плоскости. Предпочтительно, в данном случае узкий участок проходит в базовой плоскости таким образом, что расположен в одной плоскости и, в частности, не под наклоном относительно базовой плоскости. В данном случае, возможна улучшенная и упрощенная фиксация режущей пластины во фрезерном инструменте.

Согласно одной конфигурации верхняя сторона и нижняя сторона выполнены, смежно с режущими кромками, с передними поверхностями, которые становятся ближе к базовой плоскости при увеличении расстояния от соответствующей режущей кромки и доходят до основания стружечной канавки, соединяющегося со спинкой стружечной канавки, которая удаляется от базовой плоскости при увеличении расстояния от режущей кромки, при этом высота спинки стружечной канавки увеличивается вдоль соответствующего главного ребра в направлении от рабочей режущей вершины к нерабочей режущей вершине. В данном случае, высоту спинки стружечной канавки определяют в направлении, перпендикулярном базовой плоскости, начиная от соответствующего основания стружечной канавки и до самой высокой точки спинки. При данной конфигурации получают оптимизированное образование стружки, в частности, при больших глубинах резания.

Предпочтительно, каждая из верхней стороны и нижней стороны выполнена с направляющей стружку структурой, имеющей переднюю поверхность, основание стружечной канавки и спинку стружечной канавки, причем радиус указанной структуры увеличивается вдоль главного ребра в направлении от рабочей режущей вершины к нерабочей режущей вершине. В результате данной конфигурации, в частности, в сочетании с увеличивающейся высотой спинки стружечной канавки добиваются улучшенного образования стружки при больших глубинах резания, поскольку высота главного ребра в данном направлении (относительно базовой плоскости) также уменьшается.

Согласно одной конфигурации каждая из первой режущей кромки и второй режущей кромки имеет четыре главных ребра и четыре вспомогательных ребра, причем смежные главные ребра расположены по существу под прямыми углами друг к другу, а вспомогательные ребра проходят под тупым углом к смежным главным ребер. В данном случае, на режущую кромку приходится четыре участка режущей кромки, которые могут быть задействованы независимо друг от друга, так что конфигурация режущей пластины обеспечивает возможность индексации в общей сложности восьмью способами. В данном случае вспомогательные ребра могут проходить, в частности, под углом, составляющим примерно 135° относительно смежных с ними главных ребер.

Согласно одной конфигурации каждая рабочая режущая вершина первой режущей кромки образована напротив нерабочей режущей вершины второй режущей кромки относительно базовой плоскости, а каждая нерабочая режущая вершина первой режущей кромки образована напротив рабочей режущей вершины второй режущей кромки относительно базовой плоскости. Таким образом, главные и вспомогательные ребра первой и второй режущей кромки могут быть задействованы одинаковым образом. Главные и вспомогательные ребра первой режущей кромки могут проходить по существу вдоль такого же контура на виде сверху вдоль оси симметрии, что и главные и вспомогательные ребра второй режущей кромки.

Предпочтительно, длина вспомогательных ребер составляет 1/6-1/2 от длины главных ребер. В данном случае, режущая пластина может быть выполнена в особенно преимущественной базовой форме, известной как S-пластина, которая хорошо зарекомендовала себя, в частности, при торцевом фрезеровании.

Кроме того, цели настоящего изобретения достигаются посредством фрезерного инструмента, содержащего по меньшей мере одну из вышеописанных режущих пластин, которая закреплена во фрезерном инструменте таким образом, что вспомогательное ребро ориентировано по существу перпендикулярно оси вращения фрезерного инструмента.

Дополнительные преимущества и аспекты изобретения могут быть понятны из приведенного ниже описания типичных вариантов выполнения со ссылкой на прилагаемые чертежи, на которых:

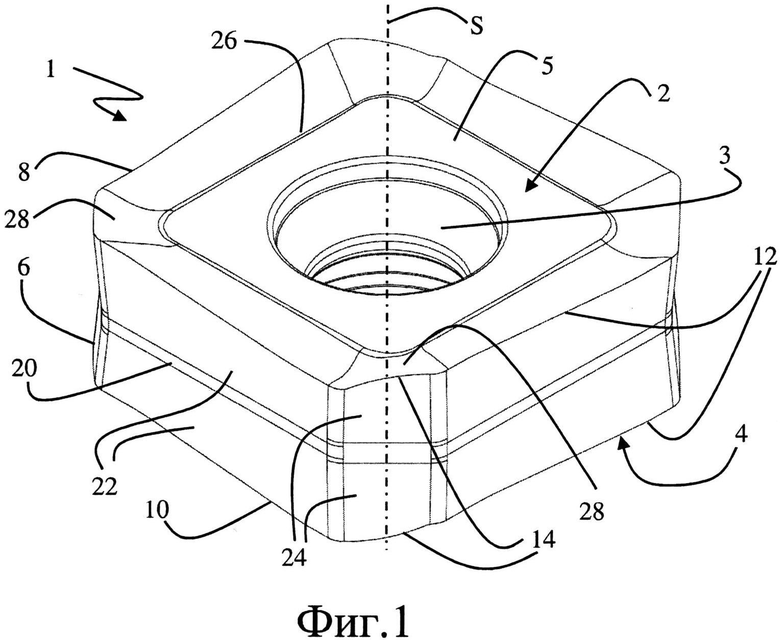

фиг. 1 изображает вид в аксонометрии двухсторонней режущей пластины, выполненной согласно одному варианту выполнения;

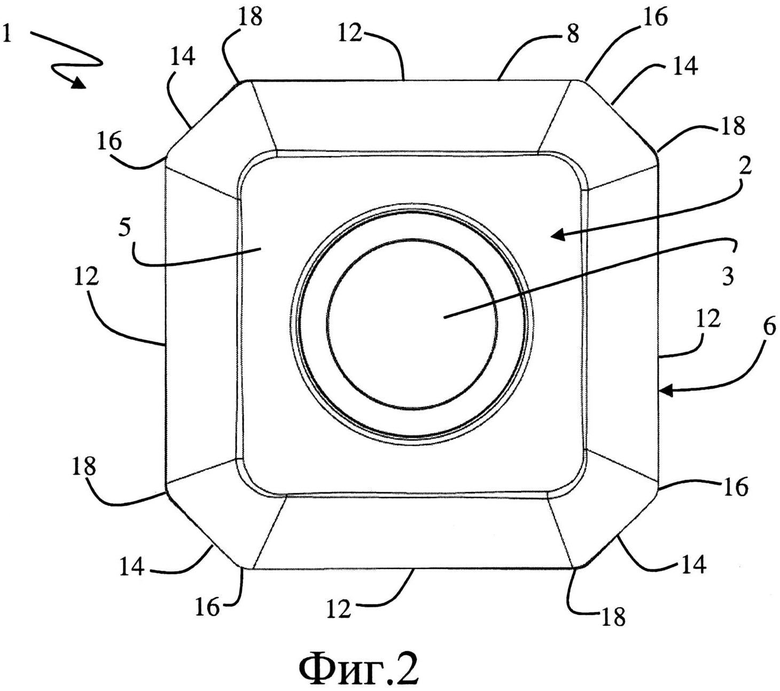

фиг. 2 изображает вид сверху режущей пластины, изображенной на фиг. 1, вдоль оси симметрии;

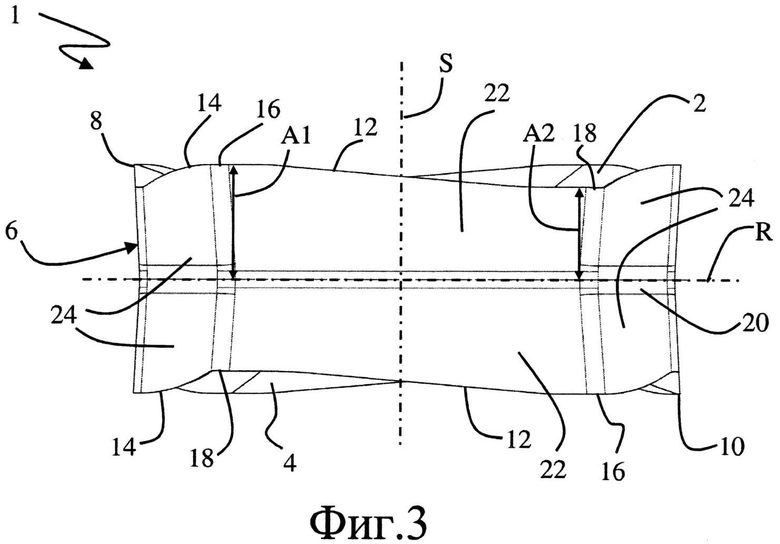

фиг. 3 изображает вид сбоку режущей пластины в направлении, перпендикулярном оси симметрии и по существу перпендикулярном главным ребрам;

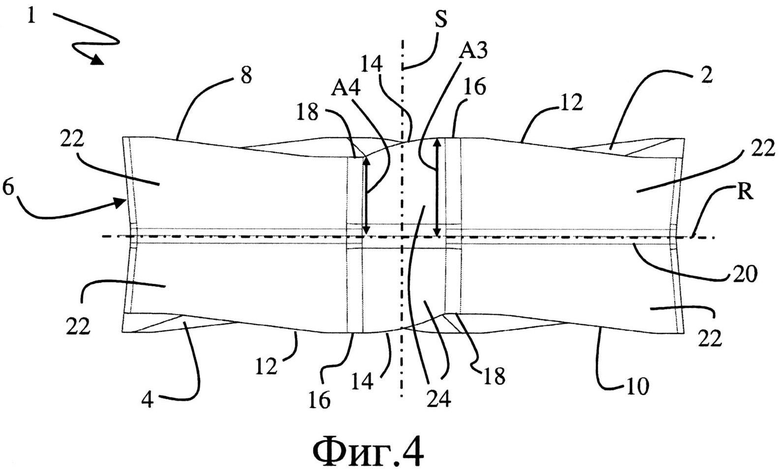

фиг. 4 изображает вид сбоку режущей пластины в направлении, перпендикулярном оси симметрии и по существу перпендикулярном вспомогательным ребрам;

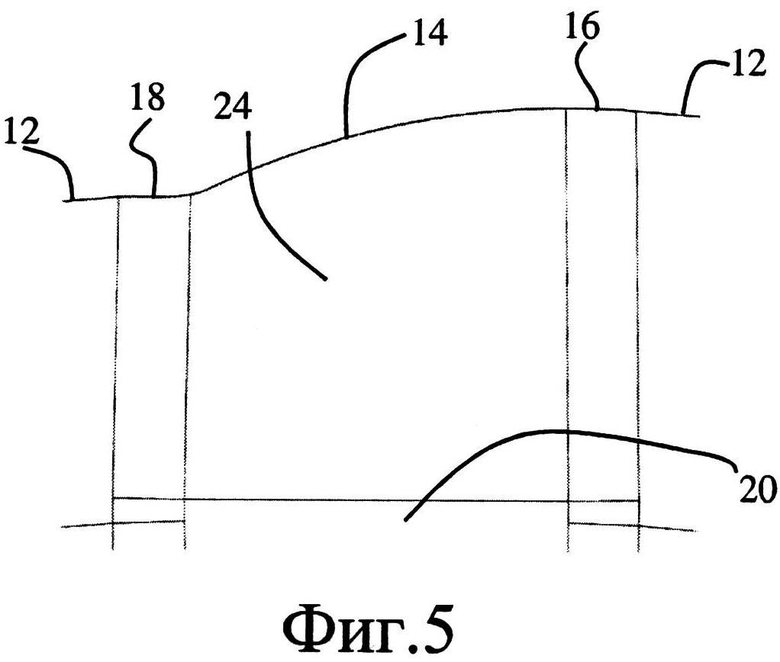

фиг. 5 изображает детальный вид вспомогательного ребра, если смотреть в направлении, перпендикулярном вспомогательной грани;

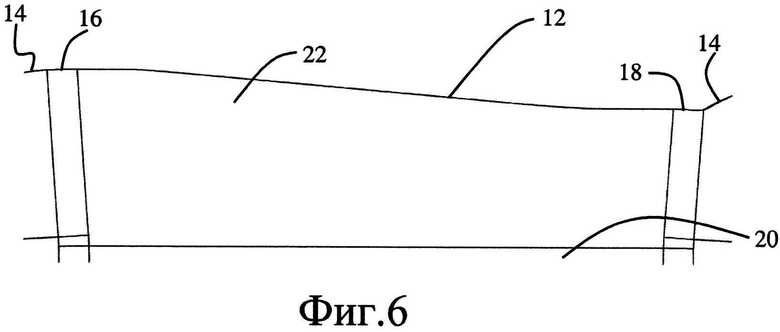

фиг. 6 изображает детальный вид главного ребра, если смотреть в направлении, перпендикулярном главной грани;

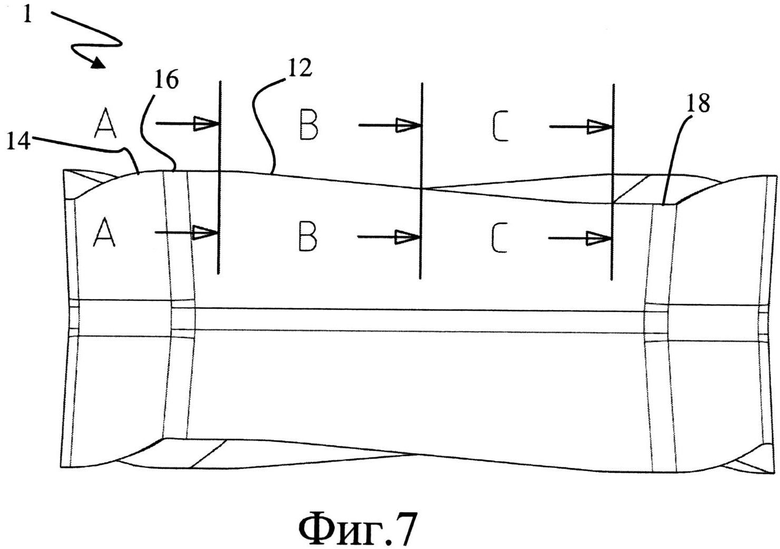

фиг. 7 изображает вид сбоку, соответствующий фиг. 3, поясняющий плоскости разреза для фиг.8а - фиг.8с;

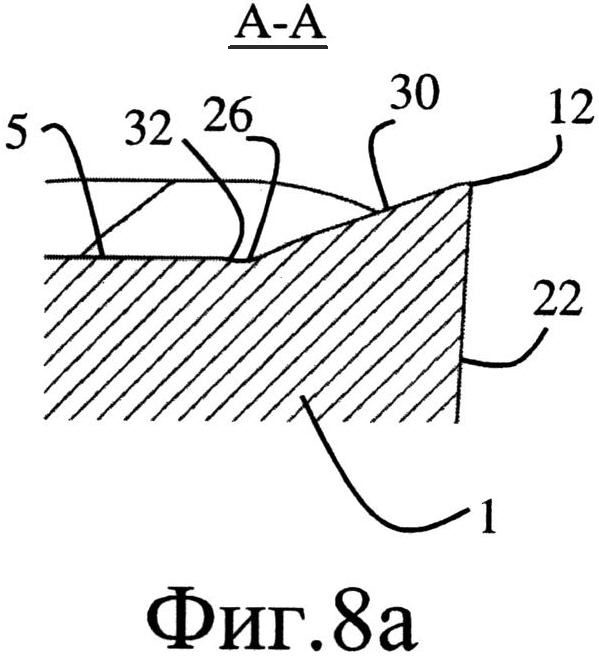

фиг. 8а изображает разрез по линии А-А на фиг. 7;

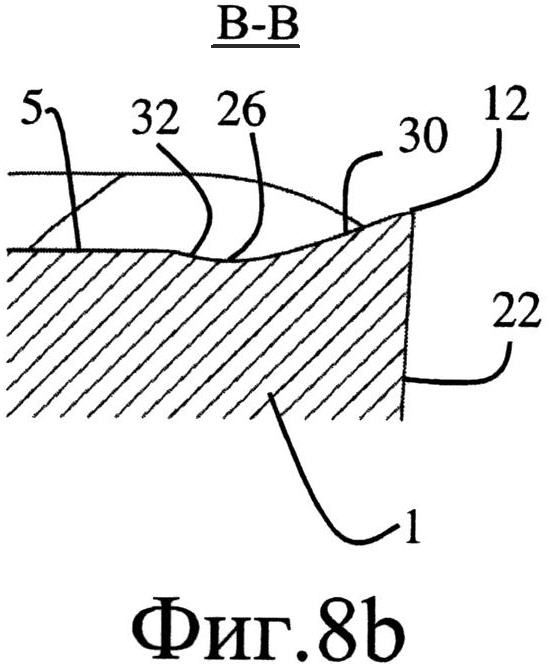

фиг. 8b изображает разрез по линии В-В на фиг. 7;

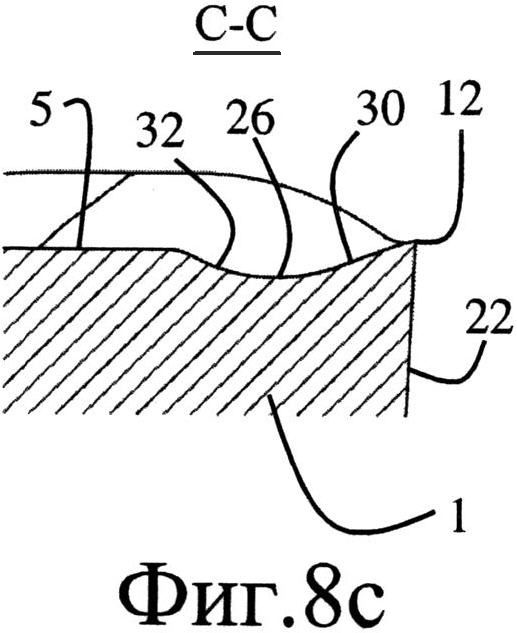

фиг. 8c изображает разрез по линии С-С на фиг. 7;

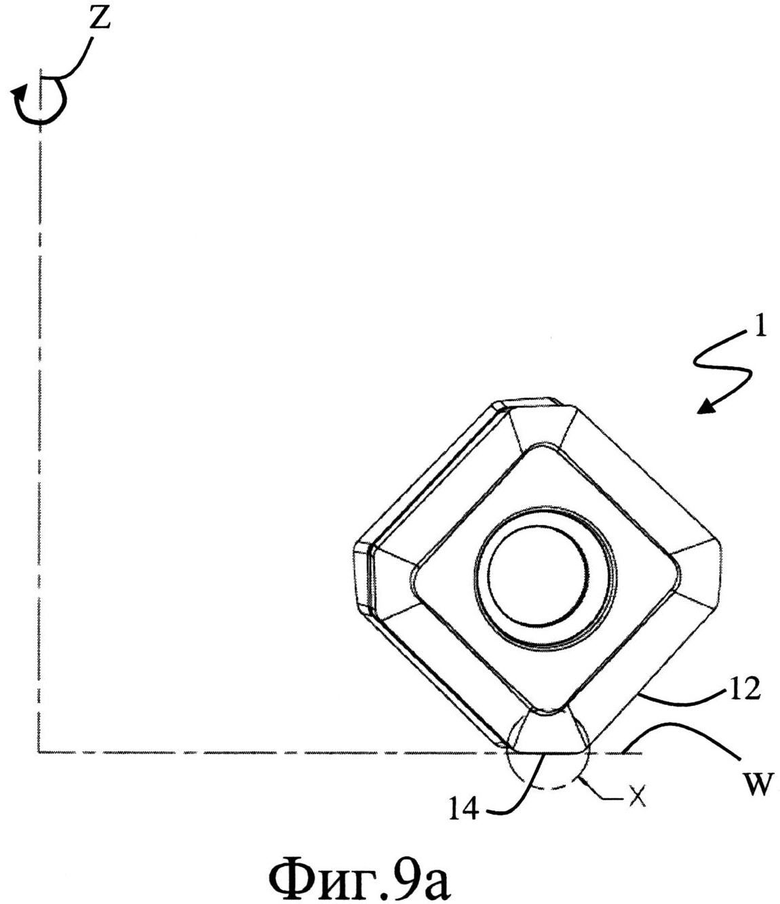

фиг. 9а схематически иллюстрирует расположение двухсторонней режущей пластины во фрезерном инструменте;

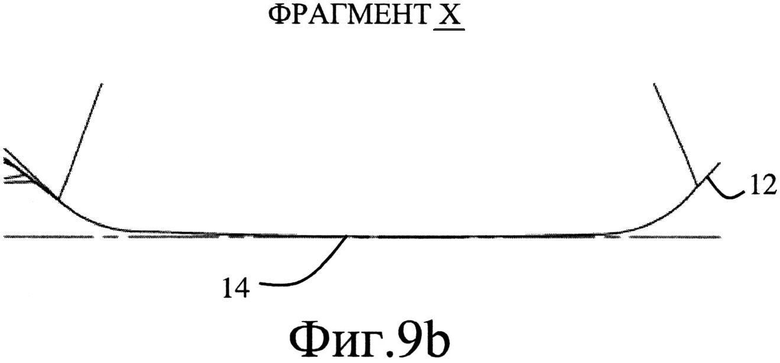

фиг.9b изображает увеличенный фрагмент X, показанный на фиг.9а.

ВАРИАНТ ВЫПОЛНЕНИЯ

Далее описан вариант выполнения со ссылкой на чертежи. Сначала базовая форма двухсторонней режущей пластины 1 для фрезерования описана со ссылкой на фиг. 1 - фиг. 4.

Двухсторонняя режущая пластина 1 предназначена, в частности, для торцевого фрезерования. Режущая пластина 1 имеет верхнюю сторону 2, нижнюю сторону 4 и окружную боковую поверхность 6. Первая режущая кромка 8 образована в месте перехода между верхней стороной 2 и боковой поверхностью 6. Вторая режущая кромка 10 образована в месте перехода между нижней стороной 4 и боковой поверхностью 6. Первая режущая кромка 8 выполнена окружным образом вокруг верхней стороны 2, а вторая режущая кромка 10 выполнена окружным образом вокруг нижней стороны 4.

Имеется ось S симметрии, относительно которой режущая пластина 1 имеет симметрию четвертого прядка. Базовая (воображаемая) плоскость R, которая проходит перпендикулярно оси S симметрии, делит режущую пластину 1 на верхнюю и нижнюю половины, которые выполнены идентичными. В режущей пластине 1 выполнено сквозное отверстие 3, проходящее концентрическим образом с осью S симметрии от верхней стороны 2 к нижней стороне 4 и предназначенное для приема крепежного винта, обеспечивающего крепление режущей пластины 1 к фрезерному инструменту. Плоская поверхность 5 окружает отверстие 3 как с верхней стороны 2, так и с нижней стороны 4, причем указанная поверхность 5 проходит параллельно базовой плоскости R и служит в качестве опорной поверхности при креплении режущей пластины 1 к фрезерному инструменту.

Каждая из первой режущей кромки 8 и второй режущей кромки 10 имеет четыре участка одинаковой конфигурации, которые могут быть задействованы независимо друг от друга. В данном случае каждый участок режущей кромки имеет главное ребро 12 и вспомогательное ребро 14, соединенные друг с другом или переходящие один в другой посредством рабочей режущей вершины 16. Выражение «рабочая» режущая вершина 16 применяют в данном случае для характеристики режущей вершины, которая соединяет главное ребро 12 и соответствующее вспомогательное ребро 14, одновременно участвующие в процессе механической обработки материала соответствующим участком режущей кромки. Главное ребро 12 и вспомогательное ребро 14 смежного с ним участка режущей кромки, которые могут быть задействованы независимо друг от друга, соединены вместе посредством нерабочей режущей вершины 18 или переходят одно в другое посредством указанной вершины.

Как можно видеть, в частности, на фиг. 2, на виде сверху вдоль оси S симметрии главные ребра 12 участков первой режущей кромки 8 проходят по существу по контуру квадрата. Главные ребра 12 участков второй режущей кромки 10 проходят аналогичным образом. Главные ребра 12 и вспомогательные ребра 14 расположены в чередующемся порядке вдоль соответствующей режущей кромки 8 или 10. На виде сверху вдоль оси S симметрии вспомогательные ребра 14 проходят под тупым углом, составляющим, например, около 135° относительно смежных с ними главных ребер 12, как можно видеть, к примеру, на фиг. 2. В данном случае вспомогательные ребра 14 гораздо короче по сравнению с главными ребрами 12 и их длина составляет 1/5-1/3 от длины главных ребер 12.

Как можно видеть, например, на фиг. 3 и фиг. 4, в каждом случае одна рабочая режущая вершина 16 первой режущей кромки 8 расположена напротив нерабочей режущей вершины 18 второй режущей кромки 10 относительно базовой плоскости R. Нерабочая режущая вершина 18 первой режущей кромки 8 в каждом случае расположена напротив рабочей режущей вершины 16 второй режущей кромки 10.

Как можно видеть в частности на фиг. 1 и фиг. 2, главные ребра 12 первой режущей кромки 8 проходят по существу параллельно главным ребрам 12 второй режущей кромки 10, если смотреть в виде сверху вдоль оси S симметрии.

Как можно видеть в частности на фиг. 1, фиг. 3 и фиг.4, режущая пластина 1 имеет узкий участок 20, проходящий в базовой плоскости R. Узкий участок 20 выполнен окружным, так что боковая поверхность 6 разделена на верхнюю и нижнюю части. При этом верхняя и нижняя части боковой поверхности проходят с образованием, в каждом случае, главных граней 22 и вспомогательных граней 24, непосредственно примыкающих к первой режущей кромке 8 и второй режущей кромке 10. В данном варианте выполнения, главные грани 22 в каждом случае образованы плоскими поверхностями. Аналогичным образом, в данном варианте выполнения вспомогательные грани 24 тоже образованы плоскими поверхностями.

Главные грани 22 проходят таким образом, что они становятся ближе к оси S симметрии, при увеличении расстояния от соответствующего главного ребра 12, то есть таким образом, что они в каждом случае проходят под положительным номинальным задним углом. Вспомогательные грани 24 проходят таким образом, что они становятся ближе к оси S симметрии, при увеличении расстояния от соответствующего вспомогательного ребра 14, то есть таким образом, что они в каждом случае проходят под положительным номинальным задним углом. В целом, двухсторонняя режущая пластина 1 образована таким образом, что и главные грани 22, и вспомогательные грани 24 расположены под положительным номинальным задним углом.

Профиль главных режущих ребер 12 описан далее более подробно со ссылкой на фиг. 3 и фиг. 6. На фиг. 3 представлен вид сбоку двухсторонней режущей пластины 1, если смотреть в направлении, перпендикулярном оси S симметрии и перпендикулярном участку 20 в области главных граней 22. На фиг. 6 представлен детальный вид главного ребра 12, если смотреть в направлении, перпендикулярном соответствующей ему главной грани 22. Как можно видеть на фиг. 3, в области, смежной с рабочей режущей вершиной 16, главное ребро 12 расположено на расстоянии А1 от базовой плоскости R. На участке от рабочей режущей вершины 16 до нерабочей режущей вершины 18 профиль главного ребра 12 постепенно понижается, становясь ближе к базовой плоскости R. В области, смежной с нерабочей режущей вершиной 18, главное ребро 12 расположено на расстоянии А2 от базовой плоскости R, причем указанное расстояние А2 меньше первого расстояния А1. Как можно видеть на фиг. 3, в данном случае главное ребро 12 проходит, начиная от рабочей режущей вершины 16, сначала относительно пологим образом, более круто опускается на промежуточном участке и снова проходит относительно пологим образом в области, смежной с нерабочей режущей вершиной 18.

Профиль вспомогательных ребер 14 описан далее более подробно со ссылкой на фиг. 4 и фиг. 5. На фиг. 4 представлен вид сбоку двухсторонней режущей пластины 1, если смотреть в направлении, перпендикулярном оси S симметрии и перпендикулярном узкому участку 20 в области вспомогательных граней 24. На фиг. 5 представлен детальный вид вспомогательного ребра 14, если смотреть в направлении, перпендикулярном соответствующей ему вспомогательной грани 24. В частности, как можно видеть на фиг. 5, если смотреть в направлении, перпендикулярном вспомогательным граням 24, вспомогательное ребро 14 имеет выпуклый или изогнутый наружу профиль. Несмотря на то, что на чертеже изображен вариант выполнения, в котором вспомогательное ребро 14 сформировано выпуклым на протяжении всего профиля, указанное ребро также может быть сформировано выпуклым, например, только частично, в частности, в области смежной с рабочей режущей вершиной 16.

Конец вспомогательного ребра 14, расположенный смежно с рабочей режущей вершиной 16, находится на третьем расстоянии A3 от базовой плоскости R, а другой конец вспомогательного ребра 14, удаленный от рабочей режущей вершины 16, находится на четвертом расстоянии А4 от базовой плоскости R, причем третье расстояние A3 больше четвертого расстояния А4. Несмотря на то, что на чертежах изображен вариант выполнения, в котором вспомогательное ребро 14 находится на максимальном расстоянии от базовой плоскости R вблизи своего конца, смежного с рабочей режущей вершиной 16, также возможны и другие конфигурации, в которых самая высокая точка вспомогательного ребра 14 сформирована в другом месте, в частности, ближе к центру указанного ребра 14.

В приведенном ниже описании конфигурация верхней стороны 2 и нижней стороны 4 пластины описаны более подробно со ссылкой на фиг. 1, фиг. 7 и фиг. 8а - фиг. 8с. Описание направляющих стружку структур в данном случае приведено со ссылкой на верхнюю сторону 2, при этом нижняя сторона 4 выполнена точно таким же образом и ее отдельное описание не приводится. Верхняя сторона 2 выполнена с направляющей стружку структурой, которая далее описана более подробно.

Направляющая стружку структура имеет примыкающую к первой режущей кромке 8 переднюю поверхность, профиль которой, от режущей кромки 8 к центру режущей пластины 1, становится ближе к базовой плоскости R при увеличении расстояния от режущей кромки 8 и доходит до основания 26 стружечной канавки. Основание 26 стружечной канавки в данном случае проходит окружным образом на расстоянии от режущей кромки 8 и образует в каждом случае минимальное расстояние между верхней стороной 2 и базовой плоскостью R, проходя от режущей кромки 8 в направлении оси S симметрии. В частности, как можно видеть на фиг. 1, передняя поверхность образована в области вспомогательного ребра 14 вспомогательными передними поверхностями 28, которые, начиная от выпукло-изогнутого вспомогательного ребра 14, проходят к основанию 26 стружечной канавки, изгибаясь выпуклым образом. Таким образом, вспомогательные передние поверхности 28 образуют изогнутые области, проходящие изогнутым наружу образом от вспомогательного ребра 14 к основанию 26 стружечной канавки. В данном случае выпуклый изгиб задается в направлении, параллельном вспомогательному ребру 14.

Профиль направляющей стружку структуры вдоль главных ребер 12 описан более подробно со ссылкой на фиг. 8а - фиг. 8с. На фиг. 8а представлен разрез по линии А-А, изображенной на фиг. 7, на фиг. 8b представлен разрез по линии В-В, изображенной на фиг. 7, а на фиг. 8с представлен разрез по линии С-С, изображенной на фиг. 7. Вдоль главного ребра 12 передняя поверхность образована главной передней поверхностью 30, проходящей от главного ребра 12 к основанию 26 стружечной канавки. В направлении оси S симметрии основание 26 стружечной канавки смыкается со спинкой 32 стружечной канавки, при этом указанная спинка удаляется от базовой плоскости R при увеличении расстояния от режущей кромки 8. Начиная от основания 26 стружечной канавки, спинка 32 образует восходящий участок. В направлении оси S симметрии спинка 32 стружечной канавки переходит в плоскую поверхность 5.

В частности, как можно видеть на фиг. 8а - фиг. 8с, высота спинки 32 стружечной канавки (измеренная в направлении, перпендикулярном базовой плоскости R) увеличивается, начиная от рабочей режущей вершины 16, вдоль главного ребра 12 в направлении нерабочей режущей вершины 18. На фиг. 8а, другими словами близко к рабочей режущей вершине 16, высота спинки 32 очень мала. На фиг. 8b, а именно примерно в центре главного ребра 12, высота спинки 32 увеличивается. На фиг. 8с, а именно рядом с нерабочей режущей вершиной 18, высота спинки 32 еще больше. Другими словами, расстояние от соответствующей самой нижней точки основания 26 стружечной канавки до плоской поверхности 5 (измеренное в направлении, перпендикулярном базовой плоскости R) увеличивается, начиная от рабочей режущей вершины 16, вдоль главного ребра 12. Аналогичным образом, видно, что радиус направляющей стружку структуры увеличивается вдоль главного ребра 12 от рабочей режущей вершины 16 в направлении нерабочей режущей вершины 18. Другими словами, ширина участка указанной структуры, который проходит ближе к базовой плоскости, чем плоская поверхность 5, увеличивается, начиная от рабочей режущей вершины 16, вдоль главного ребра 12, при этом ширина должна быть измерена в направлении от главного ребра 12 к оси S симметрии.

Далее дополнительно описано расположение двухсторонней режущей пластины 1 во фрезерном инструменте, со ссылкой на фиг. 9а и фиг. 9b. Для достижения лучшего представления ориентации режущей вставки 1, на фиг. 9а изображена только режущая вставка 1, а сам фрезерный инструмент не показан. При этом на фиг. 9а изображена ось Z вращения, вокруг которой в процессе работы вращается фрезерный инструмент, как схематически обозначено стрелкой. Плоскость W, перпендикулярная оси Z вращения, на фиг. 9а тоже изображена схематически. На фиг. 9b представлен детальный вид фрагмента X, изображенного на фиг. 9а.

Режущая вставка 1 расположена во фрезерном инструменте 1 таким образом, что вспомогательное ребро 14, которое входит в контакт с заготовкой, ориентировано по существу перпендикулярно оси Z вращения и работает в качестве торцового режущего ребра для обрабатываемой заготовки. Главное ребро 12, которое примыкает к вспомогательному ребру 14 и расположено радиально снаружи относительно оси Z вращения, образует главное (выполняющее обработку) ребро, которое входит в контакт с обрабатываемой заготовкой. В данном случае, режущая пластина 1 наклонена таким образом, что вспомогательное ребро 14, расположенное за вспомогательным ребром 14, которое входит в контакт с заготовкой, если смотреть в направлении вращения, смещено назад в осевом направлении и, таким образом, не подвергается износу. Более того, режущая пластина 1 дополнительно наклонена таким образом, что главное ребро 12, расположенное позади выполняющего обработку главного ребра 12, если смотреть в направлении вращения, смещено назад в радиальном направлении и, таким образом, не подвергается износу.

За счет описанной конфигурации вспомогательной грани 24 и главной грани 22 с положительными номинальными задними углами, наклон второй режущей пластины может быть выдержан очень малым, относительно как осевой, так и радиальной ориентации, что преимущественно сказывается на качестве механической обработки. За счет конфигурации вспомогательного ребра 14 с выпуклой формой дополнительно добиваются преимущественного качества поверхности обрабатываемой заготовки, при котором имеет место лишь минимальная неровность поверхности. В частности, на фиг. 9b можно видеть незначительную результирующую кривизну вспомогательного ребра 14 в слегка наклоненной позиции установки, что дает преимущественное качество обрабатываемой поверхности.

Несмотря на то, что было приведено очень подробное описание одного варианта выполнения, изобретение не ограничено представленным вариантом выполнения. В частности, описана предпочтительная конфигурация режущей пластины 1, так называемой S пластины, имеющей 4-кратную индексируемость для одной режущей кромки (n=4). Тем не менее, возможны и другие конфигурации, к примеру, с трехкратной, пятикратной, шестикратной и т.д. индексируемостью режущей кромки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ С ПЕРЕСТАВЛЯЕМЫМИ РЕЖУЩИМИ ПЛАСТИНАМИ | 1995 |

|

RU2147491C1 |

| Зачистная пластина | 2017 |

|

RU2730329C2 |

| ТАНГЕНЦИАЛЬНАЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2003 |

|

RU2337795C2 |

| Двусторонняя режущая вставка и фрезерный инструмент | 2015 |

|

RU2662752C1 |

| МЕТАЛЛОРЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА | 2014 |

|

RU2678554C2 |

| МНОГОГРАННАЯ ПЛАСТИНА ДЛЯ ТОЧЕНИЯ | 2014 |

|

RU2594301C2 |

| РЕЖУЩАЯ ПЛАСТИНА С ВОСЕМЬЮ РЕЖУЩИМИ КРОМКАМИ И ДЕРЖАВКА ДЛЯ НЕЕ | 2008 |

|

RU2434719C2 |

| Фреза для электродного графита и её использование в качестве торцевой фрезы для обработки оксидной керамики | 2017 |

|

RU2743504C2 |

| Сверло СМОП | 1987 |

|

SU1579648A1 |

| ПОРОДОРАЗРУШАЮЩИЙ ЭЛЕМЕНТ РЕЖУЩЕГО И РЕЖУЩЕ-СКАЛЫВАЮЩЕГО ТИПА | 2019 |

|

RU2723779C1 |

Группа изобретений относится к машиностроению и может быть использована при торцевом фрезеровании. Режущая пластина содержит первую и вторую режущие кромки, имеющие расположенные с чередованием главные и вспомогательные режущие ребра, каждое из которых проходит между рабочей и нерабочей режущими вершинами. Каждое главное режущее ребро, начиная с первого расстояния, измеряемого от базовой плоскости у рабочей режущей вершины, проходит с постепенным понижением к меньшему, второму расстоянию, измеряемому от базовой плоскости у нерабочей режущей вершины. Каждый конец вспомогательного режущего ребра, примыкающий к рабочей режущей вершине, отстоит от базовой плоскости на большее расстояние, чем другой конец вспомогательного режущего ребра. Каждая окружная боковая поверхность имеет открытую плоскую вспомогательную поверхность, непосредственно смежную со вспомогательным режущим ребром. По меньшей мере на некоторых участках каждое вспомогательное режущее ребро имеет выпуклую форму на виде сверху соответствующей поверхности. Обеспечивается эффективное использование режущих кромок пластины, повышается качество поверхности. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Двухсторонняя режущая пластина (1) для фрезерования, в частности, для торцевого фрезерования, имеющая:

верхнюю сторону (2),

нижнюю сторону (4),

окружную боковую поверхность (6),

первую режущую кромку (8),

образованную в месте перехода от верхней стороны (2) к окружной боковой поверхности (6),

вторую режущую кромку (10), образованную в месте перехода от нижней стороны (4) к окружной боковой поверхности (6),

ось (S) симметрии, относительно которой режущая пластина имеет симметрию n-го порядка, и

базовую плоскость (R), которая проходит перпендикулярно оси (S) симметрии и делит режущую пластину на две половины,

причем каждая из первой режущей кромки (8) и второй режущей кромки (10) имеет:

расположенные в чередующемся порядке главные ребра (12) и вспомогательные ребра (14), каждое из которых проходит между рабочей режущей вершиной (16) и нерабочей режущей вершиной (18), при этом:

окружная боковая поверхность (6) в каждом случае имеет плоские вспомогательные грани (24), непосредственно смежные со вспомогательными ребрами (14),

каждое главное ребро (12), начиная с первого расстояния (А1) от базовой плоскости (R) у рабочей режущей вершины (16), проходит с постепенным понижением к меньшему второму расстоянию (А2) от базовой плоскости (R) у нерабочей режущей вершины (18), и

конец вспомогательного ребра (14), примыкающий к рабочей режущей вершине (16), в каждом случае расположен на большем расстоянии (A3) от базовой плоскости (R), чем конец вспомогательного ребра (14), удаленный от рабочей режущей вершины (16),

при этом каждое вспомогательное ребро (14) по меньшей мере частично выполнено выпуклым на виде сверху соответствующей вспомогательной грани (24) и вспомогательные грани (24) становятся ближе к оси (S) симметрии при увеличении расстояния от соответствующего вспомогательного ребра (14).

2. Режущая пластина по п. 1, отличающаяся тем, что окружная боковая поверхность (6) в каждом случае имеет непосредственно смежно с главными ребрами (12) главные грани (22), которые становятся ближе к оси (S) симметрии при увеличении расстояния от соответствующего главного ребра (12).

3. Режущая пластина по п. 1, отличающаяся тем, что на верхней стороне (2) и на нижней стороне (4) выполнены в каждом случае смежно со вспомогательными ребрами (14) вспомогательные передние поверхности (28), которые выпукло-изогнутым образом проходят к основанию (26) стружечной канавки.

4. Режущая пластина по п. 1, отличающаяся тем, что окружная боковая поверхность (6) разделена окружным узким участком (20) на верхнюю и нижнюю части.

5. Режущая пластина по п. 4, отличающаяся тем, что узкий участок (20) проходит в базовой плоскости (R).

6. Режущая пластина по п. 1, отличающаяся тем, что на верхней стороне (2) и на нижней стороне (4) выполнены смежно с режущими кромками (8, 10) передние поверхности (28, 30), которые становятся ближе к базовой плоскости (R) при увеличении расстояния от соответствующей режущей кромки (8, 10) и доходят до основания (26) стружечной канавки, соединяющегося со спинкой (32) стружечной канавки, которая удаляется от базовой плоскости (R) при увеличении расстояния от режущей кромки (8, 10), причем высота спинки (32) стружечной канавки увеличивается вдоль соответствующего главного ребра (12) в направлении от рабочей режущей вершины (16) к нерабочей режущей вершине (18).

7. Режущая пластина по п. 1, отличающаяся тем, что каждая из верхней стороны (2) и нижней стороны (4) выполнена с направляющей стружку структурой, имеющей переднюю поверхность (28, 30), основание (26) стружечной канавки и спинку (32) стружечной канавки, при этом радиус указанной структуры увеличивается вдоль главного ребра (12) в направлении от рабочей режущей вершины (16) к нерабочей режущей вершине (18).

8. Режущая пластина по п. 1, отличающаяся тем, что каждая из первой режущей кромки (8) и второй режущей кромки (10) имеет четыре главных ребра (12) и четыре вспомогательных ребра (14), причем все смежные главные ребра (12) расположены по существу под прямыми углами друг к другу, а все вспомогательные ребра (14) проходят под тупым углом к смежным главным ребрам (12).

9. Режущая пластина по п. 1, отличающаяся тем, что каждая рабочая режущая вершина (16) первой режущей кромки (8) образована напротив нерабочей режущей вершины (18) второй режущей кромки (10) относительно базовой плоскости (R), а каждая нерабочая режущая вершина (18) первой режущей кромки (8) образована напротив рабочей режущей вершины (16) второй режущей кромки (10) относительно базовой плоскости (R).

10. Режущая пластина по одному из предшествующих пунктов, отличающаяся тем, что длина вспомогательных ребер (14) составляет 1/6-1/2 от длины главных ребер (12).

11. Фрезерный инструмент, содержащий по меньшей мере одну режущую пластину (1) по одному из предшествующих пунктов, отличающийся тем, что режущая пластина (1) закреплена во фрезерном инструменте таким образом, что вспомогательное ребро (14) ориентировано перпендикулярно оси (Z) вращения фрезерного инструмента.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА | 2011 |

|

RU2477674C1 |

| RU 2007107709 A1, 10.10.2008 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1998 |

|

RU2125929C1 |

Авторы

Даты

2016-01-20—Публикация

2012-08-23—Подача