Изобретение относится к устройству для сваривания профилированных деталей, в частности полимерных профилированных деталей, включающему в себя по меньшей мере одну сварочную головку, которая выполнена с возможностью позиционирования в заданном или задаваемом номинальном положении сварки относительно другой сварочной головки и/или относительно удерживающего устройства.

Изобретение, кроме того, относится к способу сваривания профилированных деталей, в частности полимерных профилированных деталей.

Вышеупомянутые устройства применяются, в частности, для сваривания реек профиля ПВХ (поливинилхлорид) с получением оконных рам или дверных рам. Такое устройство известно, например, из DE 195 06 236 A1. Это устройство имеет четыре сварочные головки для одновременного изготовления четырех угловых соединений рамы.

Устойчивость окна из ПВХ достигается за счет сварного соединения угла, за счет самой рейки профиля ПВХ и за счет элементов арматурной стали, которые вставляются в рейки профиля ПВХ и привертываются к ним.

SKZ (Süddeutsche-Kunststoff-Zentrum, Южногерманский центр пластмасс) в последние два года выполнил исследовательское задание на тему «Повышение и оценка экономичности при сварке оконных профилей ПВХ» и установил, что, в принципе, при применении более высоких температур сварки значения времени уравнивания и нагрева могут значительно сокращаться. Впрочем, в настоящее время нет никаких выводов о том, как эти результаты исследований могли бы использоваться на практике.

Рейки профиля перед свариванием нарезаются под косым углом и на необходимую длину, а затем закладываются в сварочное устройство. При нарезании в настоящее время достижимы параметры точности, равные приблизительно +/-0,5 мм, и общепринятыми являются параметры точности, равные прибл. +/-1 мм, при этом возможны также неточности в пределах самой поверхности резания, равные приблизительно от +/-0,2 мм прибл. до +/-0,3 мм, такие как, например, неточности в отношении угла скоса.

Собственно сваривание профилированных деталей происходит путем оплавления и последующего состыковывания концов реек профилей. При плавлении и состыковывании концов реек профилей вытесняется часть оплавленного материала, которая убирается с длины рейки профиля. Эта часть называется припуском размера.

В случае известных из уровня техники устройств регулирование, в частности позиционирование, сварочных головок происходит исключительно в соответствии с теоретическими заданными размерами реек профиля для подлежащих свариванию рам. Соответственно этому для изготовления рамы сварочные головки с электронным управлением подъезжают к точно заданным точкам и фиксируются в этих точках.

В частности, для выравнивания допусков длины реек профиля обычно на каждом конце рейки профиля закладывается припуск размера, равный приблизительно 3 мм, то есть относительно всей рейки профиля всего приблизительно 6 мм, что следует учитывать при нарезании реек профиля. Соответственно этому время оплавления концов реек профиля посредством контакта концов реек профиля с так называемыми нагревательными зеркалами, в зависимости от предназначенного для обработки профиля, составляет в среднем приблизительно 30 секунд (+/-15%). Время состыковывания, то есть время, в течение которого оплавленные концы реек профиля прессуются относительно друг друга, составляет, в зависимости от предназначенного для обработки профиля, также в среднем приблизительно 30 секунд (+/-15%). При этом возможно, что высокие температуры нагревательного зеркала рефлектора приводят к изменению материала, в частности разложению или сгоранию, вследствие чего в итоге происходят оптические повреждения и снижение параметров разрушения. Опасность таких нежелательных изменений тем больше, чем дольше продолжается воздействие тепла и чем выше температура.

Из DE 196 29 302 A1 известно устройство для соединения профилированных деталей из полимерного материала, в частности, для оконных, наружных рам и подобного путем сварки с помощью по меньшей мере двух, предпочтительно четырех, сварочных агрегатов. Каждый сварочный агрегат имеет подвижный упор для профиля, предназначенный для выравнивания установленных профилей. Для каждого упора для профиля предусмотрено центрирующее устройство, предназначенное для центрирования профилей, расположенное на соответствующем сварочном агрегате, подающее по отдельности упор для профиля к каждому из профилей, подлежащих выравниванию относительно сварочного агрегата, и отодвигающее их от сварочного агрегата.

Из DE 196 35 955 A1 известна сварочная машина для сваривания предпочтительно полимерных профилей, в которой предусмотрена юстирующая пластина, толщина которой может изменяться.

Оба упомянутых известных из уровня техники устройства позволяют также применять профилированные детали, которые имеют отклонения размеров. Допущение этих отклонений размеров благодаря подвижно установленному упору для профиля или, соответственно, благодаря переставляемому по толщине упору для профиля, однако, нежелательным образом приводит к тому, что профилированные детали смещаются и/или располагаются не симметрично относительно сварочной головки, в частности, относительно нагревательного зеркала сварочной головки. Это приводит также нежелательным образом к тому, что предназначенные для сваривания друг с другом концы профилированных деталей соответственно подвергаются различному процессу оплавления. Например, возможно, что одна профилированная деталь прижимается к нагревательному зеркалу сильнее и дольше по времени, чем та профилированная деталь, с которой она должна свариваться. Результатом являются сварные соединения с пониженным параметром прочности. В худшем случае возможно даже, что по меньшей мере у одного из концов профилированных деталей наступит упомянутое разложение или сгорание полимерного материала.

Поэтому задачей настоящего изобретения является создание устройства и способа для сваривания профилированных деталей, которое или, соответственно, который делает возможным сокращение процесса сварки и уменьшение необходимого припуска размера и которое или, соответственно, который, снизит опасность возникновения изменений материала.

Задача решается с помощью устройства для сваривания профилированных деталей, которое отличается тем, что сварочная головка и/или части сварочной головки могут позиционироваться и/или являются подвижными в поле допусков вокруг номинального положения сварки в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей.

С точки зрения способа согласно изобретению задача решается с помощью способа сваривания профилированных деталей, в частности полимерных профилированных деталей, который отличается следующими этапами:

a) задание номинального положения сварки для сварочной головки и/или части сварочной головки,

b) позиционирование сварочной головки и/или части сварочной головки, но по меньшей мере одного нагревательного элемента, в частности нагревательного зеркала, в заданном или задаваемом поле допусков вокруг номинального положения сварки, при этом расстояние от сварочной головки и/или частей сварочной головки до номинального положения сварки зависит по меньшей мере от одного отклонения размера профилированной детали от заданного размера,

c) оплавление подлежащих свариванию профилированных деталей и

d) состыковавыние оплавленных профилированных деталей друг с другом.

В соответствии с изобретением было обнаружено, что допущение небольших допусков размеров, по меньшей мере перед процессом сварки, для продукта, подлежащего изготовлению путем сваривания, позволяет достичь очень значительных преимуществ в отношении значений времени плавления и состыковавыния, а также в отношении опасности возникновения нежелательных изменений материала. Например, при изготовлении оконных и дверных рам могут допускаться отклонения наружных размеров рам, равные приблизительно 0,5 мм, ввиду размера зазора, равного приблизительно 12 мм, между рамой створки и наружной рамой, что не приводит к техническим ограничениям в функционировании или применимости окон или, соответственно, дверей. Однако значения времени плавления и состыковавыния (при примерно одинаковой или частично повышенной прочности изготовленного соединения) очень значительно сокращаются. Благодаря этому также уменьшается время изготовления в целом, так что за один и тот же отрезок времени может изготавливаться большее количество оконных или дверных рам.

В особо предпочтительном варианте осуществления, который также детально описывается ниже, возможно, однако, устранение или по меньшей мере сокращение допускаемых вначале допусков размеров во время процесса сварки. Этот вариант осуществления обладает, соответственно, двойным преимуществом, а именно, с одной стороны, преимуществом возможности более быстрого и более эффективного изготовления, а с другой стороны, преимуществом особой точности размеров.

В предпочтительном варианте осуществления предлагаемого изобретением устройства сварочная головка и/или часть сварочной головки, но по меньшей мере один нагревательный элемент сварочной головки для оплавления профилированных деталей, в частности нагревательное зеркало, может автоматически позиционироваться в пространственном поле допусков вокруг номинального положения сварки, предпочтительно в пределах опорной плоскости. В соответствии с изобретением может быть, в частности, предусмотрено, что устройство имеет выравнивающее устройство, которое позиционирует или передвигает сварочную головку и/или часть сварочной головки в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей в пространственном поле допусков вокруг номинального положения сварки. Особенно предпочтительным является вариант осуществления, в котором выравнивающее устройство выполняет позиционирование в пределах поля допусков автоматически или самостоятельно. При применении предлагаемого изобретением устройства возможны меньшие припуски размеров, чем те припуски размеров, которые необходимы при применении устройств, известных из уровня техники. Соответственно этому требуются существенно меньшее значение времени оплавления или, соответственно, времени уравнивания. В соответствии с изобретением предпочтительно возможны даже такие короткие значения времени оплавления (несколько секунд), что концы профилированных деталей могут нагреваться без изменений материала даже при более высоких температурах нагревательного зеркала, что при значениях времени оплавления, известных из уровня техники, практически невозможно без возникновения нежелательных изменений материала.

В особо предпочтительном варианте осуществления позиционирование происходит в пределах поля допусков, предпочтительно автоматически, таким образом, что расстояние от соответственно подлежащих свариванию друг с другом концов профилированных деталей до нагревательного элемента, в частности до нагревательного зеркала, одинаково. В частности, может быть предусмотрено, чтобы позиционирование в пределах поля допусков, предпочтительно автоматически, происходило таким образом, чтобы расстояние от соответственно подлежащих свариванию друг с другом концов профилированных деталей до нагревательного зеркала, во время, предшествующее процессу оплавления, в частности во время, предшествующее приближению концов профилированных деталей к нагревательному элементу, в частности к нагревательному зеркалу, было одинаково. Кроме того, в соответствии с изобретением может быть предпочтительно предусмотрено, чтобы движения подлежащих свариванию друг с другом концов профилированных деталей во время оплавления, в частности приближение к нагревательному элементу, и/или во время состыковавыния осуществлялись синхронно и/или, относительно нагревательного элемента, зеркально симметрично. Посредством одного или нескольких этих методов предпочтительно достигается то, что подлежащие свариванию друг с другом концы профилированных деталей подвергаются точно одному и тому же процессу, в частности одному и тому же процессу оплавления и/или состыковавыния.

Таким образом, недостаток известных из уровня техники способов и устройств, а именно то, что подлежащие свариванию друг с другом концы профилированных деталей подвергаются каждый различному процессу оплавления, практически устраняется. Предпочтительным образом, в частности, предотвращается то, что один конец профилированной детали уже прилегает к нагревательному зеркалу, в то время как конец профилированной детали, подлежащий свариванию с этим концом профилированной детали, все еще находится на пути к нагревательному зеркалу, например, из-за большего исходного расстояния, и/или что один конец профилированной детали еще прилегает к нагревательному зеркалу, в то время как конец профилированной детали, подлежащий свариванию с этим концом профилированной детали, уже снова отодвигается от нагревательного зеркала. Ситуация, возникающая в известных из уровня техники способах и устройствах, а именно то, что один конец профиля дольше, чем это необходимо, прилегает к нагревательному зеркалу, потому что необходимо некоторое время подождать, пока конец профилированной детали, подлежащий свариванию с этим концом профилированной детали, также будет окончательно оплавлен, в соответствии с изобретением может, как описано, эффективно предотвращаться.

В одном из особенно универсально применимых вариантов осуществления предлагаемого изобретением устройства предусмотрено, что размер поля допуска является задаваемым и/или регулируемым. Благодаря этому устройство может индивидуально адаптироваться к требованиям продукта, который должен изготавливаться, и к индивидуальным свойствам материала профилированных деталей, которые должны использоваться.

Расстояние от сварочной головки или, соответственно, расстояние от части сварочной головки в пределах поля допусков до номинального положения в соответствии с изобретением зависит по меньшей мере от одного отклонения размера одной из подлежащих свариванию профилированных деталей от заданного размера.

Соответственно этому позиционирование может осуществляться, например, за счет того, что отклонение размера одной из подлежащих свариванию профилированных деталей сначала, предпочтительно путем непосредственного измерения, определяется количественно, чтобы затем активно, например, с помощью снабженного двигательным приводом установочного устройства, которое может являться частью выравнивающего устройства, выполнять позиционирование в пределах поля допусков. Для количественной регистрации отклонения размера может быть, например, предусмотрено механическое, и/или оптическое, и/или электронное считывающее устройство. Позиционирование может, например, также осуществляться во время самого процесса состыковавыния.

Альтернативно или дополнительно в соответствии с изобретением может быть также предусмотрено, чтобы позиционирование осуществлялось пассивно, а именно путем механической ориентации по наружным контурам профилированной детали с помощью упоров и направляющих.

В предпочтительном варианте осуществления предусмотрено устройство позиционирования, с помощью которого сварочная головка или, соответственно, часть сварочной головки позиционируется сначала в номинальном положении сварки и за счет которого затем, например, во время процесса состыковавыния осуществляется позиционирование в пределах поля допусков, в частности, путем управления и/или регулирования приводов. Однако может быть также предусмотрено, чтобы устройство позиционирования подъезжало к номинальному положению сварки и во время этого уже происходило точное позиционирование в пределах поля допусков. Для обоих вариантов может быть предпочтительно предусмотрено, чтобы сварочная головка и/или часть сварочной головки, а по меньшей мере один нагревательный элемент сварочной головки для оплавления профилированных деталей, в частности нагревательное зеркало, были установлены подвижно, в частности, упруго подпружиненным образом в пределах поля допусков относительно устройства позиционирования.

В особенно надежном и точно функционирующем устройстве сварочная головка и/или часть сварочной головки, а по меньшей мере один нагревательный элемент сварочной головки для оплавления профилированных деталей, в частности нагревательное зеркало, в пределах поля допусков против усилия пружинного устройства установлено подвижно относительно номинального положения сварки и/или относительно устройства позиционирования.

При этом может быть предпочтительно предусмотрено, чтобы сварочная головка и/или часть сварочной головки для позиционирования в пределах поля допусков отжимала и/или опиралась по меньшей мере на одну профилированную деталь, размещенную в устройство. Альтернативно или дополнительно может быть также предусмотрено, чтобы установленная в устройство профилированная деталь двигала сварочную головку и/или часть сварочной головки против усилия пружинного устройства или чтобы установленная в устройство профилированная деталь позиционировала сварочную головку, предпочтительно самостоятельно или автоматически, в пределах поля допусков.

В предпочтительном варианте осуществления в виде многоголовочного устройства, на сварочных головках установлено несколько, предпочтительно четыре, пружинящих элемента, которые допускают выравнивание положения головки, например, в диапазоне, равном приблизительно +/-0,5 мм. Пружинящие элементы предусмотрены для того, чтобы воспринимать и выравнивать отклонения заданной длины профилированных деталей в этом объеме. То есть если одна профилированная деталь в одном месте поперечного сечения, например, на 0,2 мм длиннее, чем заданная длина, то сварочная головка или по меньшей мере часть сварочной головки, но по меньшей мере один нагревательный элемент сварочной головки для оплавления профилированных деталей, в частности нагревательное зеркало, во время процесса состыковавыния автоматически смещается на эту величину в направлении отклонения заданной длины рейки профиля. Если профилированная деталь, напротив, например, на 0,3 мм короче, чем заданная длина, то пружинящий элемент отжимает сварочную головку или по меньшей мере часть сварочной головки в противоположном направлении на отклонение заданной длины, равное 0,3 мм. Окончательное положение сварочной головки соответственно этому ориентируется на фактическую длину профилированной детали.

Пружинящие элементы могут быть установлены на самих сварочных головках, так чтобы вся сварочная головка или, соответственно, часть сварочной головки при позиционировании ориентировалась или, соответственно, ориентировались по длине профилированной детали. Альтернативно или дополнительно пружинящие элементы могут быть расположены на сварочных инструментах, и/или боковых опорах для профиля, и/или упоре для профиля, так что, например, изменяется только положение опоры для профиля по отношению к длине рейки профилированной детали. При этом упор для профиля может быть также соответственно соединен с опорой для профиля.

Для ограничения отклонений размеров изготавливаемого продукта в предпочтительном варианте осуществления предусмотрено предупредительное устройство, которое подает предупредительный сигнал, когда сварочная головка и/или часть сварочной головки позиционируется или, соответственно, позиционируются вне поля допусков. Альтернативно или дополнительно может быть предусмотрено, чтобы предупредительное устройство подавало предупредительный сигнал, когда при замере профилированной детали устанавливается, что эта профилированная деталь имеет слишком большое для предусмотренного поля допусков отклонение от заданного размера, или когда выравнивающее устройство во время, предшествующее процессу позиционирования, на основании отклонения размера по меньшей мере одной из профилированных деталей определяет, что позиционирование может быть установлено вне поля допусков.

Предлагаемое изобретением устройство может быть предпочтительно выполнено в виде многоголовочного, в частности в виде четырехголовочного, устройства. Соответственно этому может быть предусмотрено несколько сварочных головок, которые, в принципе, могут позиционироваться соответственно относительно другой сварочной головки и/или относительно удерживающего устройства в различных заданных или задаваемых номинальных положениях сварки, при этом сварочные головки и/или соответственно часть сварочных головок, а по меньшей мере один нагревательный элемент сварочной головки, предназначенный для оплавления профилированных деталей, в частности нагревательное зеркало, в соответствии с изобретением дополнительно, соответственно в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей от заданного или задаваемого заданного размера, могут позиционироваться в каждом случае в одном пространственном поле допусков вокруг номинального положения сварки. В частности, может быть предусмотрено, чтобы выравнивающее устройство, предпочтительно самостоятельно или автоматически, позиционировало сварочные головки или, соответственно, части сварочных головок в зависимости по меньшей мере от одного отклонения размера в пределах поля допусков.

В особо предпочтительном варианте осуществления устройство имеет несколько сварочных головок, при этом одна из сварочных головок установлена и/или может устанавливаться неподвижно, и при этом прочие сварочные головки и/или часть прочих сварочных головок, но по меньшей мере один нагревательный элемент сварочной головки, предназначенный для оплавления профилированных деталей, в частности нагревательное зеркало, выполнены с возможностью позиционирования и/или являются подвижными соответственно в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей от заданного размера в каждом случае в одном пространственном поле допусков вокруг соответственно одного номинального положения сварки.

Например, может быть предусмотрено, чтобы сварочная головка была установлена и/или могла устанавливаться неподвижно относительно основания и чтобы прочие сварочные головки в соответствии с изобретением могли каждая позиционироваться и/или являлись подвижными в собственном пространственном поле допусков вокруг соответственно одного номинального положения сварки. Таким образом, в соответствии с изобретением уменьшаются затраты на осуществление возможности позиционирования или, соответственно, подвижности в пределах каждого поля допусков. При этом было обнаружено, что в результате имеет значение только относительная возможность позиционирования или, соответственно, подвижность сварочных головок (или, соответственно, частей сварочных головок) относительно друг друга.

Отклонение размера согласно настоящему изобретению может представлять собой, например, отклонение от некоторой заранее заданной и/или задаваемой длины, и/или отклонение от некоторого заранее заданного и/или задаваемого угла скоса, и/или отклонение от некоторой заданной и/или задаваемой плоскостности поверхности резания.

В особо предпочтительном варианте осуществления предусмотрено, что допуски размера, допускаемые во время, предшествующее процессу сварки, во время процесса сварки устраняются или по меньшей мере сокращаются. В частности, в этой связи в соответствии с изобретением может быть предусмотрено, чтобы управление процессом сварки, в частности процессом оплавления и/или процессом состыковавыния, осуществлялось таким образом, чтобы на сварочную головку, позиционированную сначала в поле допусков вокруг номинального положения сварки, или на часть сварочной головки во время процесса оплавления и/или во время состыковавыния действовало усилие, направленное в направлении номинального положения, чтобы по меньшей мере сократить или полностью устранить по меньшей мере одно отклонение размера профилированной детали от заданного размера.

В этой связи альтернативно или дополнительно может быть также предусмотрено, чтобы управление процессом сварки, в частности процессом оплавления и/или процессом состыковавыния, осуществлялось таким образом, чтобы на сварочные головки, в каждом случае позиционированные сначала в поле допусков вокруг их номинальных положений сварки, или, соответственно, на части сварочных головок во время оплавления и/или во время состыковавыния действовало соответственно усилие, направленное в направлении соответствующего номинального положения, чтобы по меньшей мере сократить или полностью устранить по меньшей мере одно отклонение размера профилированной детали от заданного размера.

Усилие, действующее на сварочную головку или, соответственно, на часть сварочной головки во время процесса сварки с целью сокращения и/или устранения отклонений размеров профилированных деталей, может, например, прилагаться пневматическим и/или гидравлическим путем и/или посредством винтовой системы. В частности, может быть предусмотрено предпочтительно электронное управление, которое отключает силовое воздействие при достижении номинального положения и/или которое уже при приближении к номинальному положению уменьшает воздействующее усилие. В простом, но надежном и прочном варианте осуществления предусмотрено, что номинальное положение определено одним или несколькими механическими упорами и что усилие передвигает сварочную головку или, соответственно, часть сварочной головки во время сварки до тех пор, пока не будет достигнут упор или, соответственно, упоры и таким образом будет предотвращено дальнейшее перемещение за пределы номинального положения.

В особенно предпочтительном варианте осуществления управление процессом сварки, в частности процессом оплавления и/или процессом состыковавыния, осуществляется таким образом, что сварочная головка, позиционированная сначала в поле допусков вокруг номинального положения сварки, или, соответственно, часть сварочной головки во время оплавления и/или во время состыковавыния достигает или, соответственно, достигают своего или, соответственно, их номинального положения сварки или по меньшей мере приближается или, соответственно, приближаются к нему.

В частности, управление процессом сварки, в частности процессом оплавления и/или процессом состыковавыния, в соответствии с изобретением может также осуществляться таким образом, чтобы сварочные головки, позиционированные каждый раз сначала в поле допусков вокруг их номинальных положений сварки, или, соответственно, части сварочных головок во время оплавления и/или во время состыковавыния достигали их номинального положения сварки или по меньшей мере приближались к нему.

Другие цели, преимущества, признаки и возможности применения настоящего изобретения содержатся в нижеследующем описании нескольких примеров осуществления с помощью чертежей. При этом все описанные и/или графически изображенные признаки самостоятельно или в любой целесообразной комбинации являются предметом настоящего изобретения, также независимо от их обобщения в пунктах формулы изобретения или ссылки на них.

Предмет изобретения схематично изображен на чертежах и описывается ниже с помощью фигур, при этом одинаковые элементы и элементы с одинаковыми функциями в большинстве случаев снабжены одними и теми же ссылочными позициями. На фигурах показано:

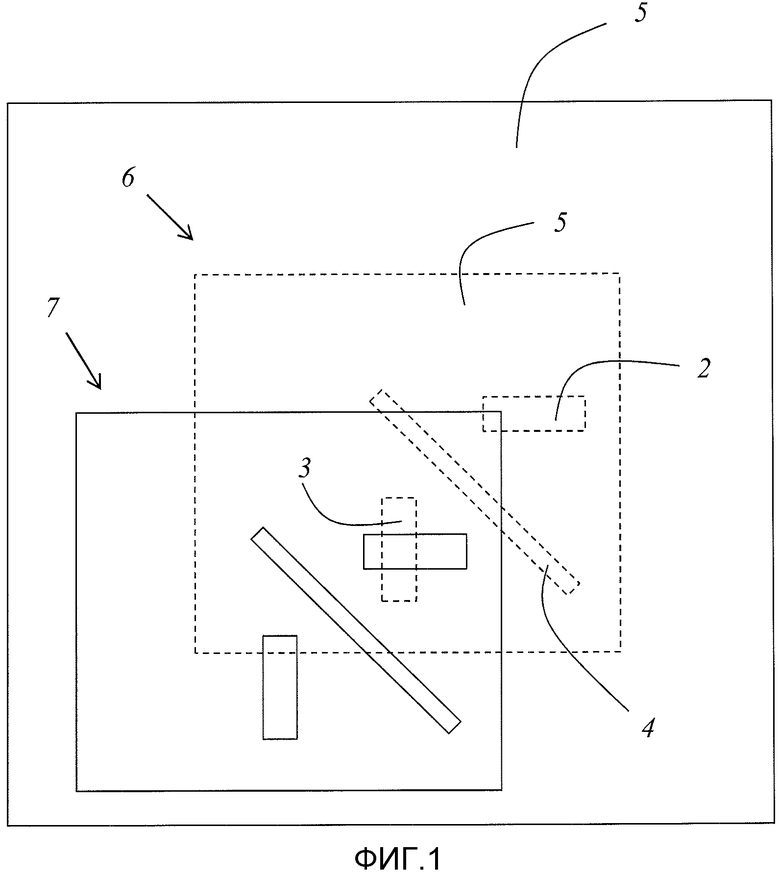

фиг. 1: принцип работы предлагаемого изобретением устройства на сварочной головке,

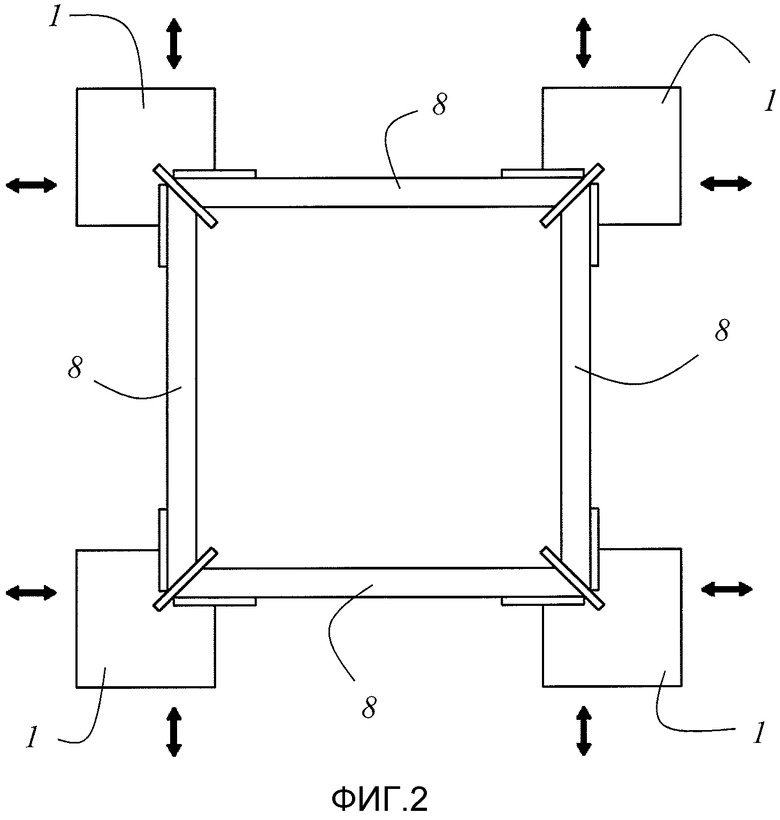

фиг. 2: схематично предлагаемое изобретением устройство, выполненное в виде четырехголовочной сварочной машины,

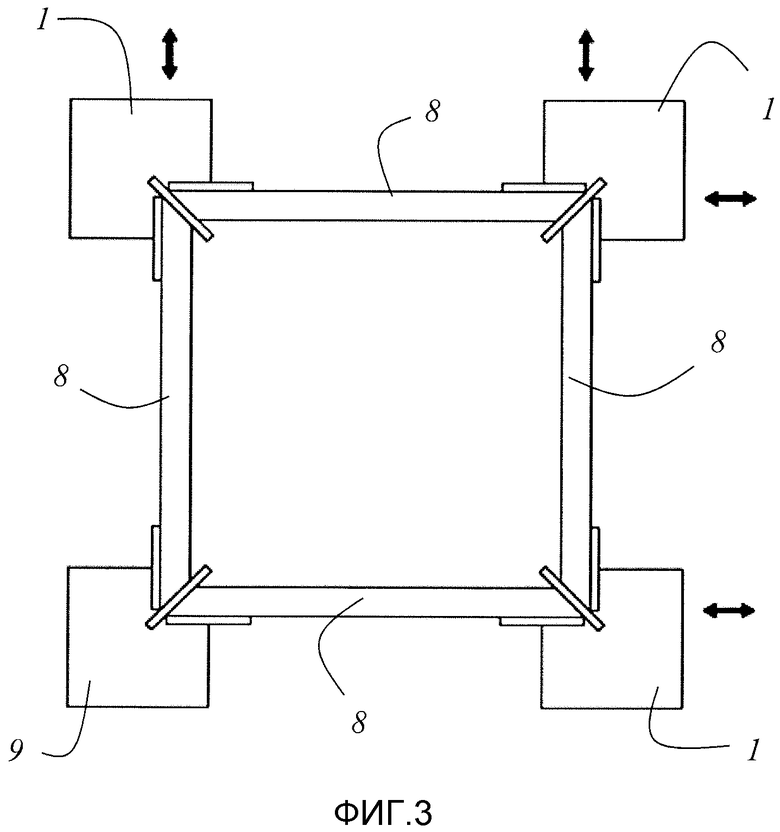

фиг. 3: схематично другой вариант осуществления предлагаемого изобретением устройства,

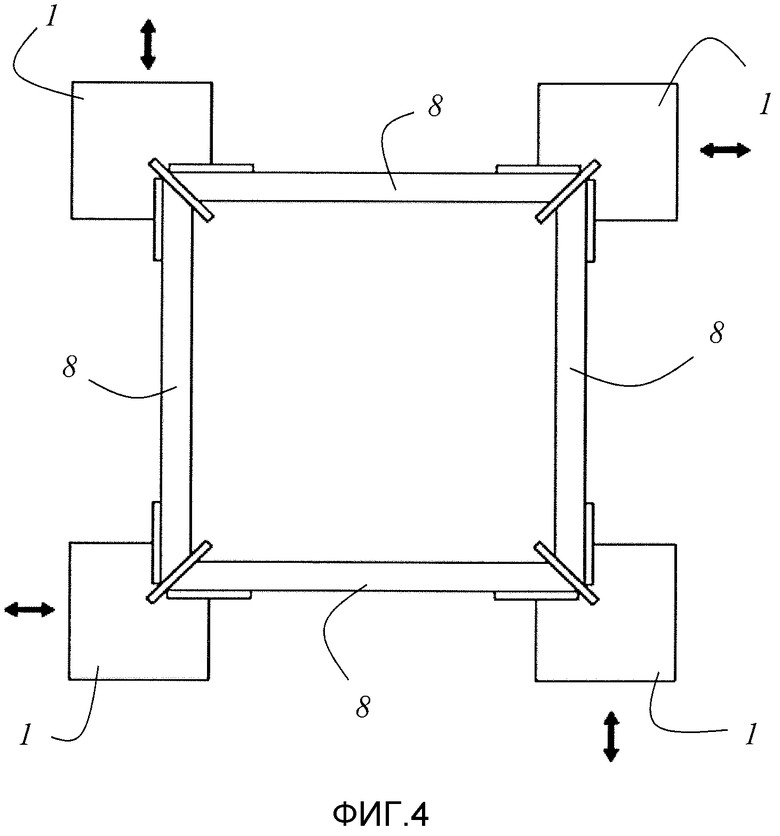

фиг. 4: схематично дополнительный вариант осуществления предлагаемого изобретением устройства,

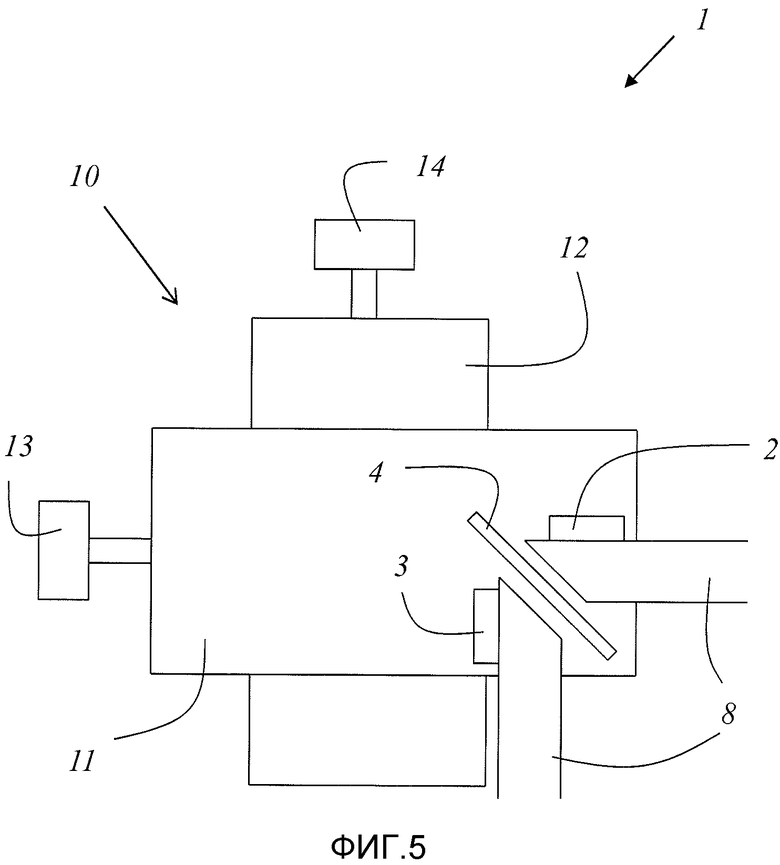

фиг. 5: схематично на примере сварочной головки другая возможность осуществления другого предлагаемого изобретением устройства,

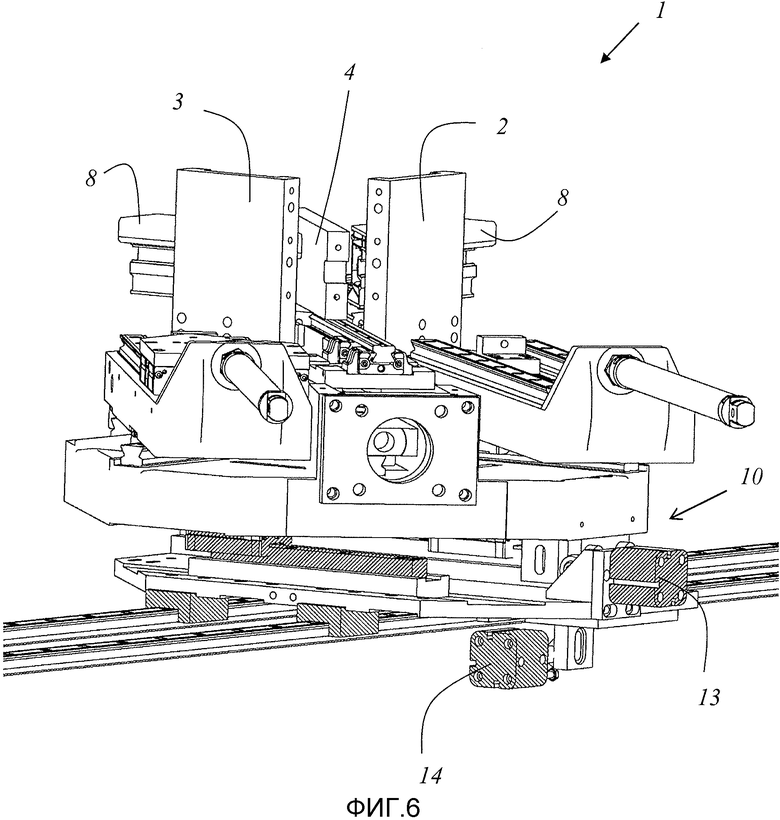

фиг. 6: детальный вид предлагаемого изобретением устройства,

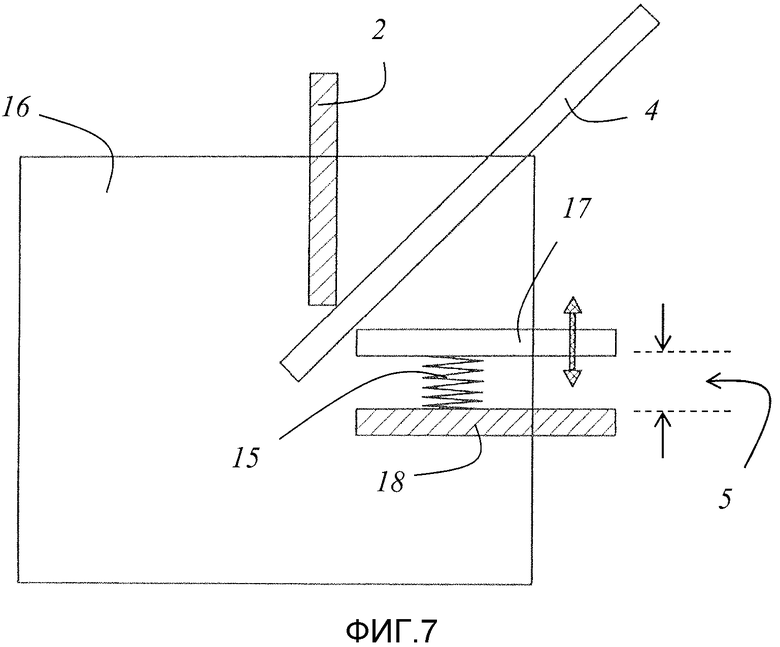

фиг. 7: детальное изображение дополнительного предлагаемого изобретением устройства,

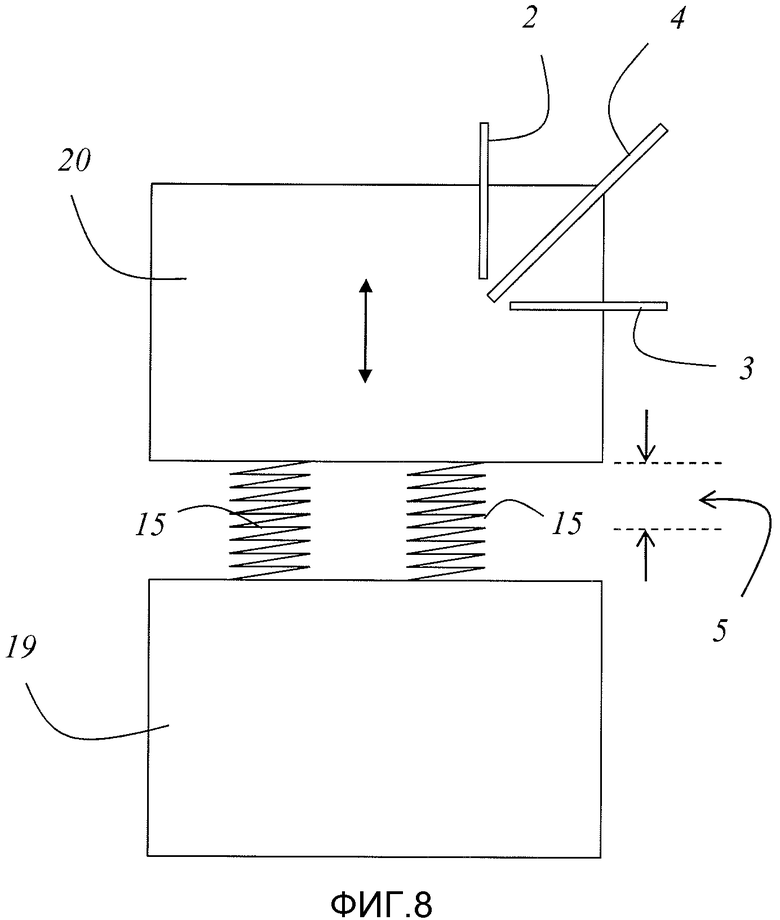

фиг. 8: детальное изображение другого предлагаемого изобретением устройства,

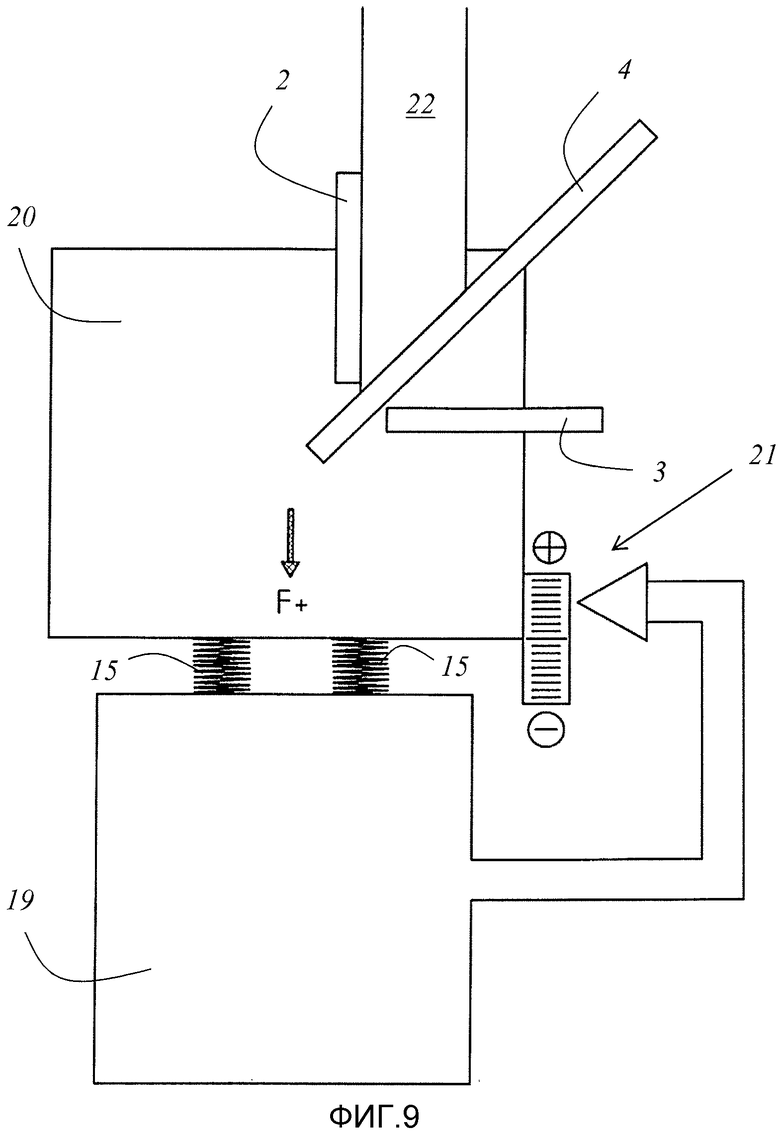

фиг. 9: детальное изображение другого предлагаемого изобретением устройства с установленной слишком длинной профилированной деталью,

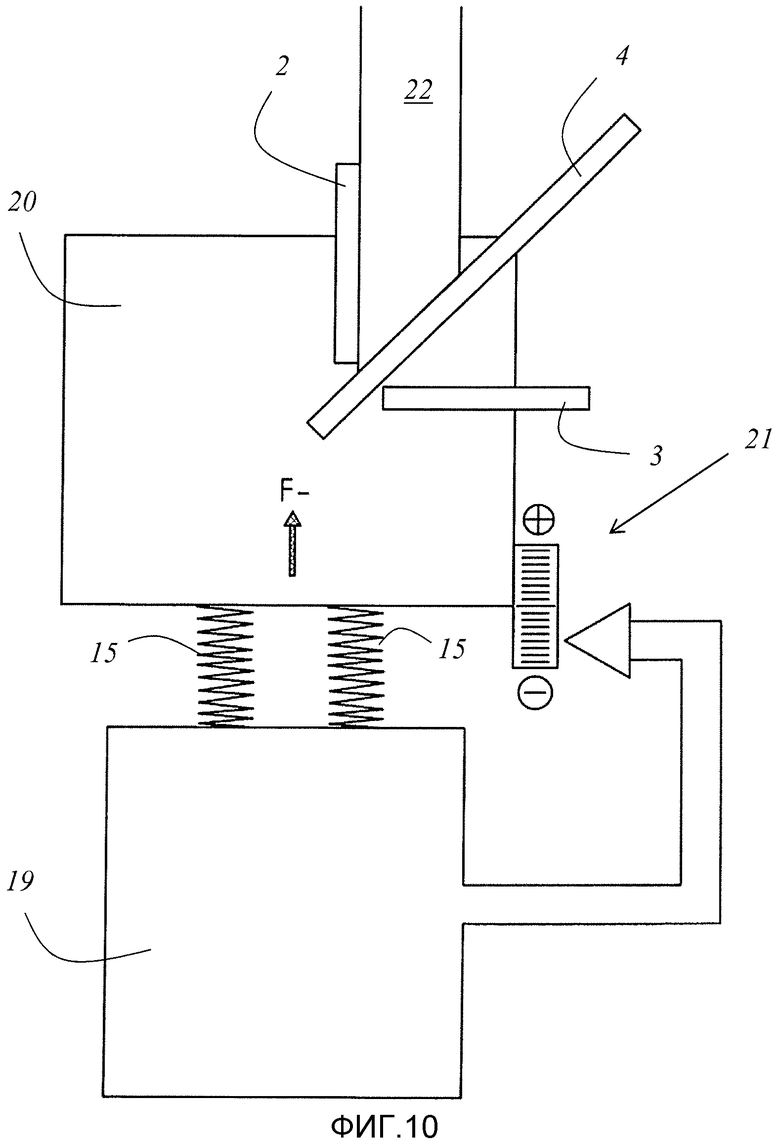

фиг. 10: детальное изображение другого предлагаемого изобретением устройства с установленной слишком короткой профилированной деталью,

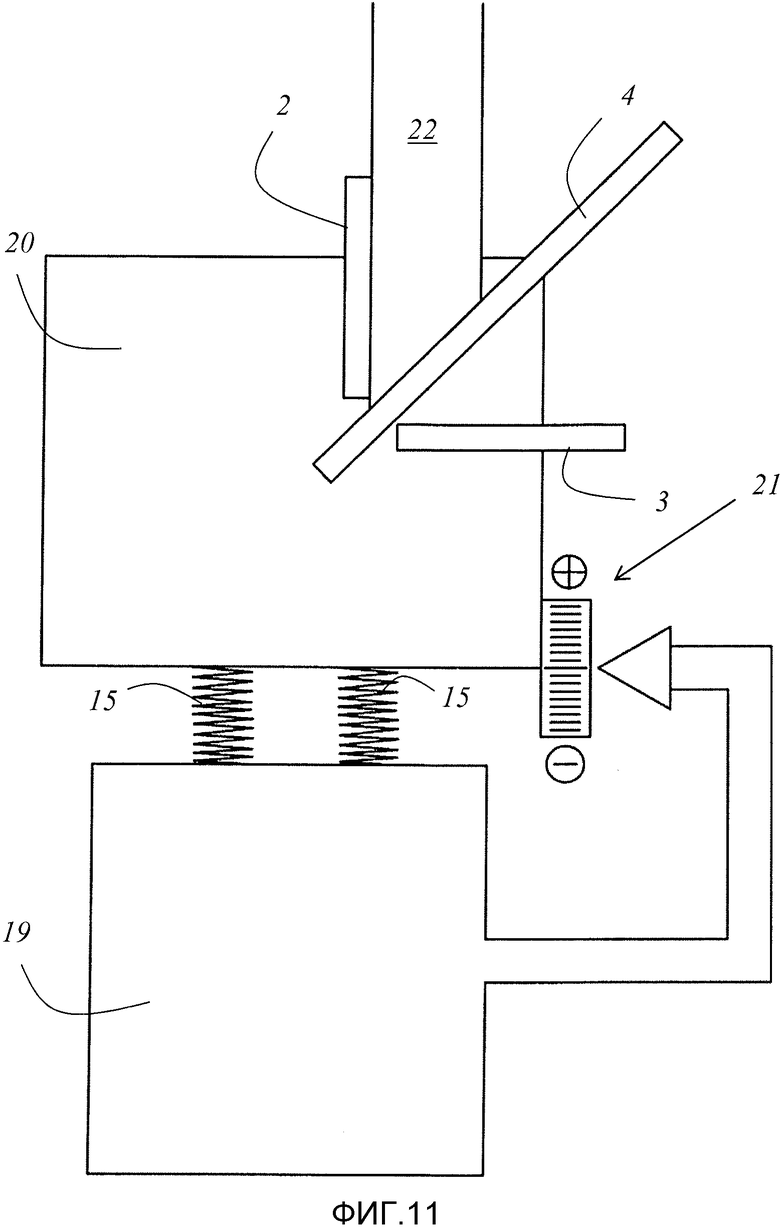

фиг. 11: детальное изображение другого предлагаемого изобретением устройства с установленной профилированной деталью, имеющей точные размеры, и

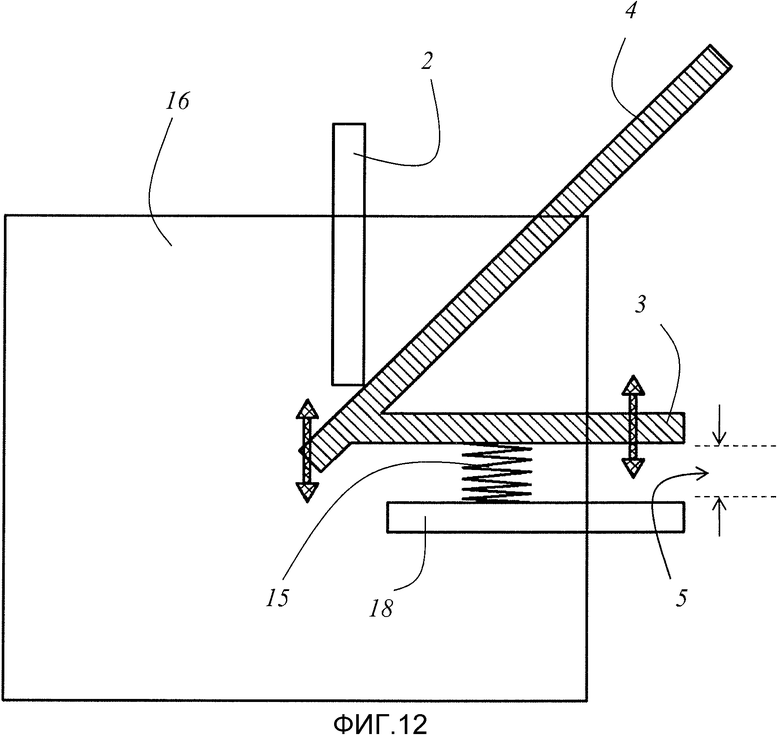

фиг. 12: детальное изображение специального предлагаемого изобретением устройства.

На фиг. 1 показан принцип работы предлагаемого изобретением устройства на сварочной головке 1. Изображенные сварочные головки ради наглядности изображены только очень схематично с двумя опорами 2, 3 профиля и одним упором 4 для профиля. В устройствах, известных из уровня техники, сварочная головка 1 позиционируется совершенно независимо от отклонений размеров подлежащих свариванию профилированных деталей в номинальном положении сварки, которое на фигуре изображено штриховой линией. В противоположность этому в предлагаемом изобретением устройстве сварочная головка 1 (и/или части сварочной головки) позиционируется в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из подлежащих свариванию профилированных деталей (в данном случае не показана) от заданного размера в пространственном поле 5 допусков вокруг номинального положения 6 сварки (штриховая линия). Фактическое позиционирование 7 в пределах поля 5 допусков изображено сплошными линиями. Изображенное позиционирование соответствует ситуации, в которой профилированная деталь (не изображена), прилегающая к первой опоре 2 профиля, длиннее, чем заданный размер, и профилированная деталь (не изображена), прилегающая ко второй опоре 3 профиля короче, чем заданный размер.

На фиг. 2 схематично показано предлагаемое изобретением устройство, выполненное в виде четырехголовочной машины. В этом устройстве все четыре сварочные головки 1 могут позиционироваться или являются подвижными относительно не изображенного основания соответственно в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей 8 в соответственно одном пространственном поле допуска вокруг соответствующего номинального положения сварки, что обозначено двойными стрелками.

На фиг. 3 схематично показан другой вариант осуществления предлагаемого изобретением устройства, в котором первая сварочная головка 9 установлена неподвижно и в котором прочие сварочные головки 1 соответственно в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей 8 от заданного размера могут позиционироваться и/или являются подвижными в соответственно одном пространственном поле допуска вокруг соответственно одного номинального положения сварки. Этот вариант осуществления работает точно так же надежно, как и устройство, показанное на фиг. 2. Однако затраты на осуществление возможности позиционирования или, соответственно, подвижности в пределах соответственно одного поля допуска снижены постольку, поскольку соответственно должны оснащаться и выполняться только три сварочные головки 1.

На фиг. 4 схематично показан другой вариант осуществления предлагаемого изобретением устройства, в котором каждая сварочная головка 1 установлена с возможностью линейного перемещения, при этом направления перемещения диагонально противолежащих сварочных головок параллельны друг другу. Этот вариант осуществления обладает тем особым преимуществом, что удалось избежать затратных двухосных опорных узлов, которые, например, требуются для крестовых столов, без ограничения функциональности.

На фиг. 5 показана схематично на примере сварочной головки 1 другая возможность осуществления другого предлагаемого изобретением устройства. Сварочная головка 1 имеет стол 10 X-Y, включающий в себя опорный стол 11 и крестовый стол 12, при этом опорный стол 11 с помощью первого привода 13 может перемещаться в первом направлении, и при этом крестовый стол 12 вместе с опорным столом 11 с помощью второго привода 14 может перемещаться перпендикулярно первому направлению в опорной плоскости. На опорном столе 11 закреплены две опоры 2, 3 профиля, с помощью которых подлежащие свариванию профилированные детали 8, 9 при перемещении крестового стола 4 и опорного стола 3 могут прижиматься к упору для профиля. Управление приводами 13, 14 осуществляется автоматически в зависимости от отклонений размеров профилированных деталей от заданных размеров, чтобы позиционировать части сварочной головки 1 в пределах поля допусков.

На фиг. 6 показан детальный вид предлагаемого изобретением устройства, включающего в себя крестовый стол 10 и приводы 13, 14 для позиционирования сварочной головки 1 в пределах поля допусков. Показаны, в частности, упор 4 для профиля и две опоры 2, 3 для подлежащих свариванию профилированных деталей 8.

На фиг. 7 показано детальное изображение другого предлагаемого изобретением устройства, которое, кроме упора 2 для профиля, неподвижного относительно опорной поверхности 16 для профиля, имеет упор 17 для профиля, подвижный в пределах поля допусков относительно опорной поверхности 16 для профиля, против усилия пружинного устройства 15. На опорной поверхности 16 для профиля неподвижно относительно опорной поверхности 16 для профиля смонтирована консоль 18, которая служит основанием для упруго пружинящего опорного узла подвижного упора 17 для профиля. Дополнительно позиционируется аналогично упору 17 для профиля в пределах поля допусков (не изображенное) нагревательное зеркало.

На фиг. 8 показано детальное изображение другого предлагаемого изобретением устройства, у которого сварочная головка имеет приводные салазки 19 и опорные салазки 20, подвижные относительно приводных салазок 19 в пределах поля допусков против усилия пружинного устройства 15. Сварочная головка может с помощью приводных салазок 19 позиционироваться в номинальном положении (6) сварки. Опорные салазки 20 позиционируют себя самостоятельно и автоматически в пределах поля (5) допусков, при этом они нажимают на установленную в устройство профилированную деталь (на этой фигуре не изображена).

На фиг. 9 показано детальное изображение другого, уже изображенного на фиг. 8 предлагаемого изобретением устройства с установленной слишком длинной профилированной деталью 8. Показанное устройство имеет индикатор 21 отклонения размеров, который имеет по существу неподвижную относительно опорных салазок 20 шкалу и неподвижную относительно приводных салазок 19 стрелку. Середина шкалы указывает номинальное положение. Концы шкалы указывают край поля допусков. На индикаторе 21 отклонения размеров видно, что заложенная профилированная деталь вследствие ее избыточной длины переместила опорные салазки 20 в пределах поля допусков против возвратного усилия пружинного устройства 15 в направлении приводных салазок 19.

На фиг. 10 показано детальное изображение другого, уже изображенного на фиг. 8 и 9 предлагаемого изобретением устройства с установленной слишком короткой профилированной деталью 8. На индикаторе 21 отклонения размеров видно, что опорные салазки 20 перемещались пружинным устройством 15 в пределах поля допусков в направлении приводных салазок 19 до тех пор, пока упор 4 для профиля не соприкоснулся с размещенной слишком короткой профилированной деталью 8.

На фиг. 11 показано детальное изображение другого, уже изображенного на фиг. 8, 9 и 10 предлагаемого изобретением устройства с размещенной профилированной деталью 8, имеющей точные размеры. На индикаторе 21 отклонения размеров видно, что опорные салазки 20 вместе с опорами 2, 3 для профиля и упором 4 для профиля находятся в номинальном положении.

На фиг. 12 показано детальное изображение особого предлагаемого изобретением устройства, в котором упор 4 для профиля неподвижно соединен с опорой 3 для профиля и оба они вместе установлены подвижно относительно опорной поверхности 16 для профиля. На опорной поверхности 16 для профиля неподвижно относительно опорной поверхности 16 для профиля смонтирована консоль 18, которая служит основанием для упруго пружинящего опорного узла подвижного упора 17 для профиля. Упор 4 для профиля и опора 3 для профиля установлены с возможностью линейного перемещения в пределах поля допусков против усилия пружинного устройства 15.

Во всех вариантах осуществления, описанных в качестве примера на фигурах, дополнительно может быть предпочтительно предусмотрено, что управление процессом сварки, в частности процессом оплавления и/или процессом состыковавыния, происходит таким образом, что на сварочную головку 1, 9, позиционированную сначала в поле допусков вокруг номинального положения 6 сварки, или на части сварочной головки 1, 9 во время оплавления и/или во время состыковавыния действует усилие, направленное в направлении номинального положения 6, чтобы по меньшей мере сократить или полностью устранить по меньшей мере одно отклонение размера профилированной детали 8 от заданного размера.

Изобретение было описано в связи с одним из особых вариантов осуществления. Однако, разумеется, могут выполняться изменения и модификации без выхода при этом из объема охраны приведенных ниже пунктов формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Сварочная головка

2 Боковая опора для профиля

3 Боковая опора для профиля

4 Упор для профиля

5 Поле допусков

6 Номинальное положение сварки

7 Фактическое позиционирование

8 Профилированные детали

9 Первая сварочная головка

10 Стол X-Y

11 Опорный стол

12 Крестовый стол

13 Первый привод

14 Второй привод

15 Пружинное устройство

16 Опорная поверхность для профиля

17 Подвижный упор для профиля

18 Консоль

19 Приводные салазки

20 Опорные салазки

21 Индикатор отклонений размеров

Группа изобретений относится к устройству для сваривания профилированных деталей (8), в частности полимерных профилированных деталей, и способу для сваривания профилированных деталей. Устройство включает в себя по меньшей мере одну сварочную головку (1), которая относительно другой сварочной головки (1, 9) и/или относительно удерживающего устройства выполнена с возможностью позиционирования в заданном или задаваемом номинальном положении (6) сварки. Сварочная головка (1) и/или часть сварочной головки (1) включает в себя по меньшей мере один нагревательный элемент для оплавления профилированных деталей. Нагревательные элементы, такие как нагревательное зеркало, выполнены с возможностью позиционирования и/или являются подвижными в пространственном поле (5) допусков вокруг номинального положения (6) сварки в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей (8) от заданного размера. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в сокращении процесса сварки и уменьшении необходимого припуска размера и снизит опасность возникновения изменений материала. 2 н. и 10 з.п. ф-лы, 12 ил.

1. Устройство для сваривания профилированных деталей (8), в частности полимерных профилированных деталей, включающее в себя по меньшей мере одну сварочную головку (1), которая относительно другой сварочной головки (1, 9) и/или относительно удерживающего устройства может позиционироваться в заданное или задаваемое номинальное положение (6) сварки, отличающееся тем, что сварочная головка (1) и/или часть сварочной головки (1), но по меньшей мере нагревательный элемент сварочной головки для оплавления профилированных деталей, в частности нагревательное зеркало, являются подвижными и выполнены с возможностью автоматического или самостоятельного позиционирования, в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей (8) от заданного размера, в поле (5) допусков вокруг номинального положения (6) сварки.

2. Устройство по п. 1, отличающееся тем, что

a) размер поля (5) допусков является задаваемым и/или регулируемым, и/или

b) предусмотрено механическое, и/или оптическое, и/или электронное считывающее устройство для регистрации по меньшей мере одного отклонения размера.

3. Устройство по п. 1, отличающееся тем, что предусмотрено устройство позиционирования, предназначенное для позиционирования сварочной головки (1) и/или части сварочной головки (1) в номинальном положении (6) сварки.

4. Устройство по п. 1, отличающееся тем, что сварочная головка (1) и/или часть сварочной головки (1) подвижно установлена по меньшей мере в пределах поля (5) допусков относительно устройства позиционирования и/или относительно номинального положения (6) сварки.

5. Устройство по п. 1, отличающееся тем, что

a) сварочная головка (1) и/или часть сварочной головки (1) является подвижной по меньшей мере в пределах поля (5) допусков против усилия пружинного устройства (15) относительно номинального положения (6) сварки и/или относительно устройства позиционирования, и/или сварочная головка (1) и/или часть сварочной головки (1) установлена, упруго пружиня, по меньшей мере в пределах поля (5) допусков, и/или

b) сварочная головка (1) и/или часть сварочной головки (1) является подвижной по меньшей мере в пределах поля (5) допусков против усилия пружинного устройства (15) относительно номинального положения (6) сварки и/или относительно устройства позиционирования, и/или сварочная головка (1) и/или часть сварочной головки (1) установлена, упруго пружиня, по меньшей мере в пределах поля (5) допусков, причем сварочная головка (1) и/или часть сварочной головки (1) для позиционирования в пределах поля (5) допусков нажимает и/или опирается по меньшей мере на одну установленную в устройство профилированную деталь (8).

6. Устройство по п. 5, отличающееся тем, что устройство имеет установленные с упругим подпружиниванием опоры (2, 3) для профиля и/или что устройство имеет опору (2, 3) для профиля, подвижную в пределах поля допусков, в частности, против усилия пружинного устройства (15), относительно опорной поверхности (16) для профиля и/или относительно номинального положения (6) сварки.

7. Устройство по п. 1, отличающееся тем, что сварочная головка (1) имеет приводные салазки (19) и опорные салазки (20), подвижные относительно приводных салазок (19) в пределах поля (5) допусков, в частности, против усилия пружинного устройства (15).

8. Устройство по одному из пп. 6 или 7, отличающееся тем, что опора (2, 3) для профиля и/или что опорные салазки (20) установлены с возможностью перемещения, в частности линейного перемещения.

9. Устройство по п. 1, отличающееся тем, что

a) устройство имеет несколько сварочных головок (1), которые соответственно относительно другой сварочной головки (1, 9) и/или относительно удерживающего устройства выполнены с возможностью позиционирования или являются подвижными в различных заданных или задаваемых номинальных положениях (6) сварки, при этом сварочные головки и/или часть сварочной головки (1), каждая в зависимости по меньшей мере от одного отклонения размера по меньшей мере одной из профилированных деталей (8), выполнены с возможностью позиционирования и/или являются подвижными в соответственно одном пространственном поле (5) допусков вокруг номинального положения (6) сварки, и/или

b) устройство имеет несколько сварочных головок (1, 9), причем одна из сварочных головок (9) установлена неподвижно и/или выполнена с возможностью неподвижной установки, и при этом прочие сварочные головки (1) и/или соответственно часть прочих сварочных головок (1) выполнены с возможностью позиционирования и/или являются подвижными соответственно в зависимости по меньшей мере от одного отклонения по меньшей мере одной из профилированных деталей (8) от заданного размера в соответственно одном пространственном поле (5) допусков вокруг соответственно одного номинального положения (6) сварки.

10. Способ сваривания профилированных деталей (8), в частности полимерных профилированных деталей, включающий:

a) задание номинального положения (6) сварки для сварочной головки и/или части сварочной головки,

b) позиционирование сварочной головки (1) или части сварочной головки, но по меньшей мере нагревательного элемента, в частности нагревательного зеркала, в заданном или задаваемом поле (5) допусков вокруг номинального положения (6) сварки, при этом расстояние от сварочной головки (1) или, соответственно, частей сварочной головки (1) до номинального положения (6) сварки зависит по меньшей мере от одного отклонения размера профилированной детали от заданного размера,

c) оплавление подлежащих свариванию профилированных деталей (8) и

d) состыковавыние друг с другом оплавленных профилированных деталей (8).

11. Способ по п. 10, отличающийся тем, что

а) во время процесса сварки, в частности во время оплавления и/или состыковавыния, на сварочную головку (1), позиционированную сначала в поле допусков вокруг номинального положения (6) сварки, или, соответственно, на часть сварочной головки (1) действует усилие, направленное в направлении номинального положения (6), чтобы по меньшей мере сократить или полностью устранить по меньшей мере одно отклонение размера профилированной детали (8), и/или что

b) во время процесса сварки, в частности во время оплавления и/или состыковавыния, на сварочные головки (1), соответственно позиционированные сначала в поле допусков вокруг их номинальных положений (6) сварки, или, соответственно, на части сварочных головок (1) действует соответственно усилие, направленное в направлении соответствующего номинального положения (6), чтобы по меньшей мере сократить или полностью устранить по меньшей мере одно отклонение размера профилированной детали (8) от заданного размера.

12. Способ по одному из пп. 10 или 11, отличающийся тем, что

а) управление процессом сварки, в частности оплавлением и/или состыковавынием, осуществляют таким образом, что сварочная головка (1), позиционированная сначала в поле допусков вокруг номинального положения (6) сварки, или, соответственно, часть сварочной головки (1) во время оплавления, в частности в конце оплавления, и/или во время состыковавыния, в частности в конце состыковавыния, достигает или, соответственно, достигают своего номинального положения (6) сварки или по меньшей мере приближается или, соответственно, приближаются к нему, и/или тем, что

b) управление процессом сварки, в частности оплавлением и/или состыковавынием, осуществляют таким образом, что сварочные головки (1), соответственно позиционированные сначала в поле допусков вокруг их номинальных положений (6) сварки, или, соответственно, части сварочных головок (1) во время оплавления, в частности в конце оплавления, и/или во время состыковавыния, в частности в конце состыковавыния, достигают своего номинального положения (6) сварки или по меньшей мере приближаются к нему.

| US 2008223526 A1, 18.09.2008 | |||

| DE 19629302 A1, 22.01.1998 | |||

| В.Шрадер, Обработка и сварка полуфабрикатов из пластмасс, Москва, Машиностроение, 1980, с.98 | |||

| DE 19832397 A1, 27.01.2000 | |||

| DE 9412889 U1, 10.11.1994 | |||

| Приспособление для заправки тракторов жидким топливом | 1931 |

|

SU26556A1 |

| ПАНЕЛЬНЫЙ ЭЛЕМЕНТ С РАМОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2324800C2 |

Авторы

Даты

2016-01-20—Публикация

2011-02-01—Подача