Область техники

Изобретение относится к устройствам для лазерной сварки деталей конструкций, а именно для сварки и наплавки профилированных конструкций к плоскому основанию при механической фиксации поджатием к сварочному столу.

Предшествующий уровень техники

При лазерной сварке плоских участков профилированных металлоконструкций к плоскому основанию, расположенном на сварочном столе, необходимо обеспечить тесный контакт свариваемых участков, который способствовал бы равномерному прогреву области воздействия излучения и предотвратил бы деформацию профиля из-за локального нагрева в месте сварки.

Для обеспечения тесного контакта в месте сварки, как правило, используют подвижный механический прижимной механизм на основе роликового упора для поджатия свариваемых внахлест материалов вблизи места сварки (DE 4403999 A1, DE 102007001979 А1, ЕР 1219384 А2, KR 20040000995 A, US 7855350 B2). Недостатками такого способа поджатия свариваемых материалов являются - ограниченность перемещения только линейными участками до встречи с поперечно расположенным профилем, наличие механического следа в виде царапин от катящегося ролика, и быстрый износ роликового механизма под воздействием распыляемых продуктов лазерной сварки.

В патенте US 8829388 B2 используют бесконтактный прижим при сваривании листовых материалов и тесный контакт в месте сварки обеспечивают за счет съемной насадки на сопловую часть лазерной головки, которая прижимает верхний лист к нижнему на сварочном столе за счет усилия от газодинамической подушки, возникающей между торцом подвижного элемента насадки и верхним листом при истечении газа через насадку. Однако такой механизм не может поджать отличную от плоскости рельефную конструкцию. При сварке профилированной конструкции к плоскому основанию такое устройство не обеспечит достаточное прижимное усилие из-за невозможности создать необходимое газодинамическое поджатие.

Наиболее близким по технической сущности к предлагаемому изобретению является изобретение US 8766136 B2, где для выполнения сварных швов по периметру плоскостей используют обжимной охват, который как клещи сжимает свариваемые внахлест участки и через окно в охвате, со стороны лазерного луча, осуществляют плавление участка сварки в пределах рабочего поля отклоняемого лазерного луча. Далее обжимной охват перемещают на новое место по периметру свариваемых плоскостей. Но для сварки удаленных от края участков такой способ и механизм не применимы, тем более, когда сваривают плоскости чередующихся продольных и поперечных рельефных деталей на обширных панелях, размер которых может достигать несколько квадратных метров.

Таким образом лазерная сварка профилированных рельефных деталей по их периметру внахлест на обширной площади плоского основания, расположенном сварочном столе, с поджатием от механического упорного приспособления, является актуальной задачей. Предлагаемое техническое решение в настоящем изобретении свободно от недостатков указанных выше прижимных механизмов.

Раскрытие изобретения

В основу настоящего изобретения положена задача разработать приспособление для лазерной сварки, предварительно уложенных и зафиксированных на сварочном столе профилированных металлических конструкций и элементов, к плоскому участку листового материала для придания ему жесткости, или крепления к нему канальных магистралей, или порошковой наплавки металлических элементов, а также для лазерной гравировки. Укладку и фиксацию выполняют на клеящую основу с применением связующих субстанций, например, клея или пленочного связующего слоя.

Выполняют приспособление в виде механического прижимного фиксатора для фиксации и поджатия свариваемых участков деталей. При этом прижимной фиксатор используют в составе роботизированной лазерной установки и монтируют на концевом фланце через демпфирующее устройство, таким образом, чтобы внутри корпуса фиксатора располагалась лазерная голова а на выходе лазерного луча в корпусе фиксатора имелось окно, периметр которого огибает привариваемый профиль и прижимает его к плоскому основанию, что позволяет выполнить сжатие свариваемых плоскостей и сварку внахлест в пределах рабочего поля отклоняемого лазерного луча в окне фиксатора. Усилие сжатия создается как весом самой конструкции прижимного фиксатора, так и усилием со стороны концевого фланца руки робота. Кроме того, окно фиксатора выполняют в закругленной боковине поворотной ковшеобразной детали, шарнирно закрепленной на корпусе фиксатора, таким образом, чтобы каждый раз при ее повороте, новое окно отвечало новой конфигурации привариваемого профиля. Таким образом, в боковине поворотной ковшеобразной детали может содержаться два-три (и более) торцевых окна для поджатия двух-трех, соответственно, заведомо известных типов профилей привариваемой конструкции. Окна могут содержать съемные вкладыши для расширения ассортимента профилей и усиления ребер жесткости, а также для также предотвращения износа самой поворотной детали и минимизации рассеяния лазерного излучения.

Техническим результатом является повышение износостойкости прижимного устройства, качества и производительности лазерной сварки профилированных конструкций к плоскому участку металлического листа, для придания изделию жесткости, а также выполнение герметичных швов и объемной наплавки из порошкового металла, предварительно размещенного в профилированной конструкции, повышение лазерной безопасности при минимизации рассеяния излучения лазера.

Другие преимущества и отличительные особенности предложенного изобретения станут очевидными из нижеследующего описания предпочтительных вариантов его осуществления, приведенных со ссылкой на прилагаемые чертежи, что иллюстрируется ниже на фигурах 1-5 и в их кратком описании.

Краткое описание чертежей

Суть предлагаемого технического решения иллюстрируют фигуры 1-5.

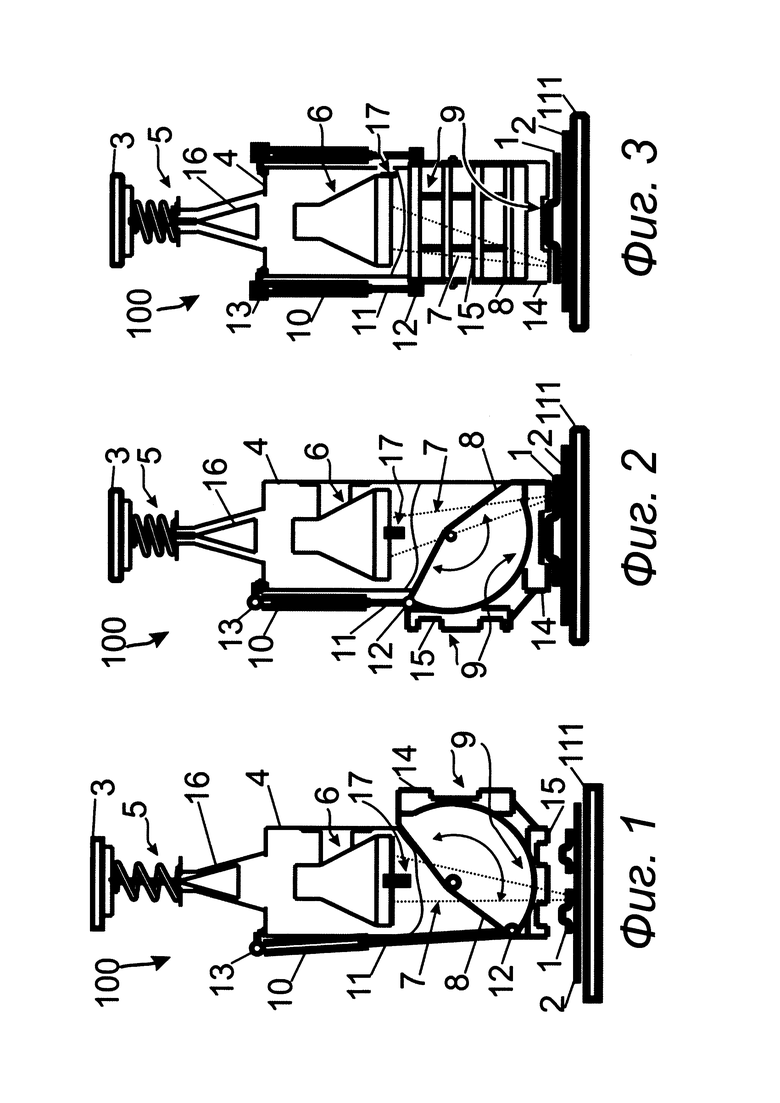

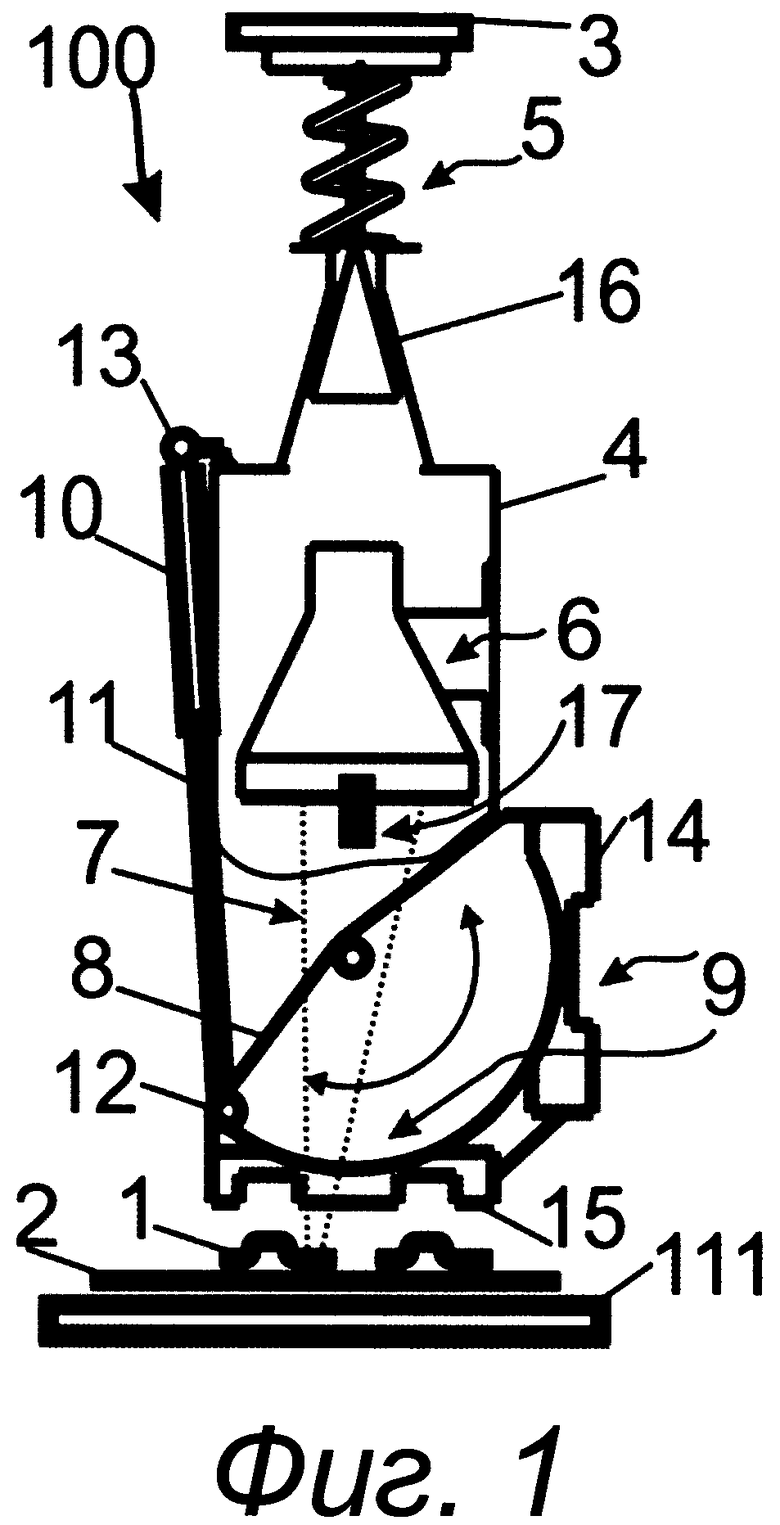

Фиг. 1. Боковой вид прижимного фиксатора 100 перед установкой на место сварки профиля 1 к участку металлического листа 2.

Фиг. 2. Боковой вид прижимного фиксатора 100 после установки на место сварки профиля 1 к участку металлического листа 2.

Фиг. 3. Фронтальный вид прижимного фиксатора 100 после установки на место сварки профиля 1 к участку металлического листа 2.

Фиг. 4. Вкладыш 14 в окно ковшеобразной детали для приварки одного широкого профиля или его пересечения с другим (узла профилей) к металлическому листу. Фиг. 5. Вкладыш 15 в окно ковшеобразной детали для приварки двух узких профилей или их пересечений с другими к металлическому листу.

Осуществление изобретения

Сущность заявляемого изобретения отражается в нижеследующих признаках и положениях.

Основное положение изобретение иллюстрируют фигуры 1-5 и состоит в том, что выполняют прижимной фиксатор 100 в виде сборного устройства, предназначенного для механического прижима профилированной конструкции 1, расположенной на поверхности листового металла 2 с целью ее лазерной металлообработки при поджатии к неподвижному сварочному столу 111. Монтируется устройство путем крепления на концевом фланце 3 роботизированного устройства (промышленного робота). Устройство содержит полый корпус 4, закрепленный через демпфирующее устройство 5 на концевом фланце робота, а внутри, на боковине корпуса, закреплена лазерная голова 6 (оптические, электрические и пневматические коммутационные элементы лазерной головы не показаны на фиг. 1). Со стороны выхода лазерного луча 7 корпус имеет поворотную, в поперечном направлении к лучу, ковшеобразную деталь 8 для прижима и фиксации обрабатываемой конструкции 1, и не ограничивающую рабочее поле отклоняемого лазерного луча.

Важно, что прижимной фиксатор может устанавливаться на плоскость листового металла, которая имеет элементы ранее сформированные механической обработкой, например, штамповкой или прокатом.

Также важно отметить, что прижимной фиксатор предусматривает лазерную металлообработку с применением, по меньшей мере, одного из следующих технологических процессов - сварки внахлест; сварки по периметру торца; гравировки; стыковой сварки; порошковой наплавки металла в пределах предварительно сформированного контура, размещенного на участке листа или в корпусе привариваемого элемента для придания ему прочности. Таким изделием может быть упорный, зацепной элемент на поверхности листа.

Уместно отметить, что прижимной фиксатор, в котором поворотная ковшеобразная деталь выполнена с отверстиями в корпусе, в виде окон 9, для сквозного прохождения луча, а контур которых согласован с рельефом привариваемой конструкции и отвечает ее профилю.

Также важно, что в прижимном фиксаторе выбор нужного окна в поворотной ковшеобразной детали, в зависимости от типа и размера конструкции, осуществляют путем поворота ковшеобразной детали с помощью поворотного привода 10. Он преобразует поступательное движение, по меньшей мере одного, штока 11, шарнирно закрепленного с ковшеобразной деталью 12 и наружной боковиной 13 полого корпуса 4. Поворотный привод 10 приводят в действие посредством гидравлики или пневматики.

Следует отметить, что поворотная ковшеобразная деталь позволяет установить в любое из окон съемный вкладыш 14 или 15 (фиг. 4 и 5, соответственно) для изменения контура окна и для предотвращения износа самой ковшеобразной детали. Важно отметить, что для повышения лазерной безопасности при сварке поворотная ковшеобразная деталь своими стенками и стенками вкладышей позволяет ограничить боковое рассеяние лазерного излучения.

Также важно, что демпфирующее устройство 5 выполнено в виде пружинного или гидравлического, или пневматического механизма. Причем, его устройство содержит конический упор 16 для осевой центровки всей конструкции прижимного фиксатора перед тем как он устанавливается на металлический лист, расположенный на сварочном столе. Для отсутствия проворачивания вдоль вертикальной оси используются поперечные клиновые фиксаторы.

В прижимном фиксаторе предусмотрена установка датчиков положения и визуализации 17 конструкции на сварочном столе с автоматической привязкой датчиков к рельефу, что обеспечивает точную установку и прижим элементов конструкции в нужном месте. Предварительное размещение профилей на металлическом листе осуществляют на клей или клеящую прослойку.

Прижимной фиксатор используют для формирования герметичного протяженного сварного соединения профильных магистралей, по меньшей мере, за два приема - сначала формируют прерывистый шов по их периметру, а затем после смещения фиксатора заваривают промежутки в первоначальном прерывистом шве, причем шов может отличаться от прямолинейного и содержать угловые соединения.

Заметим, что с помощью прижимного фиксатора осуществляют сварку сэндвич-панелей - сначала приваривают профилированную конструкцию к металлическому нижнему листу, а затем накрывают конструкцию верхним листом и, прижимая его фиксатором, приваривают верхний лист к профилю.

Для осуществления изобретения используют различные типы лазеров -твердотельные, волоконные, газовые, но существенно то, что оконечным оптическим устройством является лазерная голова соединенная с источником лазерного излучения оптическим кабелем. Лазерная голова содержит управляемую оптическую систему для отклонения лазерного луча в пределах рабочего поля, например, размером 200×200 мм. Мощность лазерного излучения определяется толщиной свариваемых металлических плоскостей. Типично для производительной работы с толщинами 2-3 мм достаточно 6 кВт непрерывного лазерного излучения на длине волны около 1 мкм. При этом на сжатие прижимной фиксатор обеспечивает эквивалентное усилие до 120 кг.

Для специалистов в данной области техники должно быть очевидным, что изобретение не ограничено вариантами осуществления, представленными выше, и что в него могут быть включены изменения в пределах объема притязаний формулы изобретения, представленной ниже. Отличительные особенности, представленные в описании совместно с другими отличительными особенностями, в случае необходимости, могут также быть использованы отдельно друг от друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| СВАРНАЯ КОНСТРУКЦИЯ И СПОСОБ ПОЛУЧЕНИЯ НАХЛЕСТОЧНОГО СВАРНОГО СОЕДИНЕНИЯ ТОЧЕЧНОЙ ЛАЗЕРНОЙ СВАРКОЙ | 2020 |

|

RU2756958C1 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

| Способ изготовления оребренных панелей и устройства для его осуществления (варианты) | 2019 |

|

RU2732304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕГО АППАРАТА | 2012 |

|

RU2494849C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ВСТЫК ТОНКИХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ БЕЗ ПРИСАДОЧНЫХ МАТЕРИАЛОВ ДЛЯ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ЗАЖИМНЫХ ПРИЖИМНЫХ УСТРОЙСТВ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРИЖИМНОГО ЭЛЕМЕНТА, ПРИГОДНОГО ДЛЯ СОЗДАНИЯ ДВУХ ИЛИ БОЛЕЕ РАЗЛИЧНЫХ УРОВНЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2432243C2 |

| Способ изготовления ребристых панелей из разнородных сплавов | 2021 |

|

RU2761841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| РОБОТИЗИРОВАННАЯ СИСТЕМА ЛАЗЕРНОЙ ШАГОВОЙ ШОВНОЙ СВАРКИ | 2013 |

|

RU2651522C2 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

Изобретение относится к устройствам для лазерной сварки, наплавки, гравировки конструкций при механической фиксации поджатием к неподвижной опоре стола. Устройство устанавливается на концевом фланце промышленного робота. Имеет полый корпус, закрепленный через демпфирующее устройство на концевом фланце робота, а внутри, на боковине корпуса, закреплена лазерная головка, при этом со стороны выхода лазерного луча имеется поворотная, в поперечном направлении к лучу, ковшеобразная деталь со съемными вкладышами для прижима и фиксации обрабатываемого профиля и не ограничивающая рабочее поле отклоняемого лазерного луча. Техническим результатом изобретения является повышение износостойкости прижимного механизма, качества и производительности лазерной сварки конструкций, лазерной безопасности при минимизации рассеяния излучения лазера. 5 з.п. ф-лы, 5 ил.

1. Устройство для лазерной металлообработки профилированной конструкции на поверхности листового металла с поджатием к сварочному столу, выполненное с возможностью установки на концевом фланце робота, содержащее полый корпус для закрепления на концевом фланце робота через демпфирующее устройство, лазерную головку, закрепленную на внутренней боковой стороне корпуса, и прижимной фиксатор, установленный в корпусе со стороны выхода лазерного луча и выполненный в виде поворотной, в поперечном направлении к лучу, ковшеобразной детали для прижима и фиксации обрабатываемой конструкции, не ограничивающей рабочее поле отклоняемого лазерного луча.

2. Устройство по п.1, отличающееся тем, что поворотная ковшеобразная деталь выполнена с отверстиями в корпусе в виде окон для сквозного прохождения луча, контур которых согласован с рельефом привариваемой конструкции и отвечает ее профилю, при этом устройство снабжено поворотным приводом для выбора нужного окна в поворотной ковшеобразной детали, в зависимости от типа и размера обрабатываемой конструкции путем поворота ковшеобразной детали.

3. Устройство по п.2, отличающееся тем, что поворотный привод выполнен с возможностью преобразования поступательного движения по меньшей мере одного штока, шарнирно закрепленного с ковшеобразной деталью и наружной боковой стороной полого корпуса, а поворотный привод выполнен гидравлическим или пневматическим.

4. Устройство по п.3, отличающееся тем, что поворотная ковшеобразная деталь выполнена с возможностью установки в любое из окон съемных вкладышей для изменения контура окна для предотвращения ее износа и ограничения бокового рассеяния лазерного излучения при сварке.

5. Устройство по п.1, отличающееся тем, что демпфирующее устройство выполнено в виде пружинного, гидравлического или пневматического механизма и содержит конический упор для осевой центровки.

6. Устройство по п.1, отличающееся тем, что оно выполнено с возможностью установки датчиков положения и визуализации расположения профилированной конструкции на сварном столе с автоматической привязкой датчиков к рельефу для точной установки и прижима элементов конструкции в нужном месте.

| US 8766136 B2, 01.07.2014 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ЛИСТОВ В СВАРНУЮ ЛИСТОВУЮ ЗАГОТОВКУ ПОСРЕДСТВОМ ЛАЗЕРА | 1993 |

|

RU2150362C1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ДЕТАЛЕЙ В СПОСОБЕ РЕМОНТА ЛОПАТКИ МОНОБЛОЧНОГО ТУРБИННОГО ДИСКА ТУРБИНЫ | 2007 |

|

RU2446931C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| KR 20040000995 A, 07.01.2004 | |||

| US 7855350 B2, 21.12.2010 | |||

| US 8829388 B2, 09.09.2014 | |||

| DE 4403999 C2, 19.12.1996. | |||

Авторы

Даты

2020-05-28—Публикация

2019-06-03—Подача