Изобретение охватывает область упаковочной технологии и относится к способу и устройству, описанным в преамбулах соответствующих, независимых пунктов формулы изобретения. Способ и устройство служат для упаковки плоских объектов, например отдельных элементов печатной продукции, из уложенных в стопы групп изделий печатной продукции, или из уложенных в стопы групп изделий печатной продукции и других плоских объектов, например компакт-дисков, плоских объектов с нанесенным рисунком или плоских пакетов с нанесенным рисунком.

Известно, как упаковывать плоские объекты вышеупомянутого типа с помощью квазибесконечной упаковочной ленты (например, пластиковой пленки или бумажной ленты, подаваемой из рулона). Таким образом, такой упаковочной лентой оборачиваются объекты, которые транспортируются один за другим на расстоянии друг от друга, или упаковочная лента подается в такой ряд с обеих сторон. На верхней стороне ряда или сбоку ряда на упаковочной ленте (или лентах) выполняются продольные швы и поперечные швы между двумя следующими друг за другом объектами. В зависимости от обстоятельств, объекты, которые обернуты со всех сторон упаковочным материалом, отделяются друг от друга непосредственно после создания поперечных швов или одновременно с этим.

В случае применения пластиковой пленки в качестве упаковочного материала продольные и поперечные швы обычно выполняются с помощью сварки, при этом разделение упакованных объектов может быть выполнено одновременно с созданием поперечных швов. В случае применения бумаги в качестве упаковочного материала на упаковочный материал непосредственно перед подачей упаковочной ленты на ряд подлежащих упаковке объектов на места продольных и поперечных швов может накладываться клеящий состав, активируемый нагревом так, чтобы потом можно было выполнить шов с помощью средств, используемых при выполнении сварных швов на пластиковой упаковке. Швы можно наносить тиснением или с помощью других известных способов, которые соответствуют применяемому упаковочному материалу.

Для технологических операций типа сварки и т.д. печатная продукция транспортируется конвейерными потоками (потоками) на станцию технологической обработки и обратно. Предпочтительно, чтобы станция технологической обработки работала непрерывно и обеспечивала непрерывное транспортирование упакованных объектов без перерывов на выполнение технологических операций. Это означает, что технологическая оснастка для упаковки печатной продукции в течение определенного периода времени также должна транспортироваться с конвейерным потоком (потоком), который обрабатывается в это время, и таким образом, что оснастка не перемещается относительно печатного изделия, по крайней мере, по ходу движения конвейера. Соединяемые пленки должны располагаться в определенном положении относительно друг друга до и во время технологической обработки или выполнения соединения так, чтобы соединение (или шов) могло выполняться без сбоев.

Согласно ЕР 0712782 А1 устройство технологической обработки перемещается с перерывами. Устройство технологической обработки состоит из устройства сварки и разделения со сварочной консолью и противодействующей консолью, расположенными поперек конвейерного потока, а также из отклоняющих роликов, которые направляют конвейерную ленту вокруг себя. Устройство технологической обработки движется с той же скоростью и в том же направлении, что и конвейерный поток на первом этапе движения, начиная со стартовой позиции, и обработка производится с помощью сварки и разделения упаковочной ленты. На втором этапе устройство технологической обработки движется обратно навстречу конвейерному потоку на стартовую позицию, и оно открыто, чтобы не затронуть конвейерный поток. Прерывистое перемещение требует соответствующего контроля, расхода энергии и погрузки материалов в соответствии с постоянной загрузкой перемещаемых частей. В частности, прерывистое перемещение ограничивает скорость циркуляции устройства. Если подлежащие упаковке объекты достаточно толсты, а натяжение конвейерной ленты усилено, зазор между верхней и нижней упаковочными пленками соответственно увеличивается и, например, сварка не может быть выполнена надежным образом. При снижении натяжения конвейерной ленты упаковочный материал, в зависимости от обстоятельств, провисает между объектами, и его размещение не поддается контролю, что, в частности, при увеличении скорости движения также может быть причиной плохого соединения.

В DE 2651131 А1 описано упаковочное устройство, в состав которого входят два сварочных патрона, закрепленных на валу и установленных поперек конвейера с обеих его сторон. В нерабочем положении сварочные патроны направлены в сторону от конвейера. Для выполнения сварки сварочные патроны поворачиваются навстречу друг другу, сжимают упаковочный пакет с обеих сторон и отворачиваются в разные стороны. Каждый раз это делается с прерыванием и импульсивно, синхронно с положением подлежащих упаковке объектов. Прерывистое движение вызывает напряжения и накладывает ограничения. Сохраняется также проблема неопределенного положения упаковочного материала.

В WO 2004018297 предложен вращающийся технологический барабан, обеспечивающий равномерное, то есть не прерываемое движение технологической оснастки. Конвейерный поток проходит вокруг этого барабана, и таким образом барабан оборачивается обжимающей лентой, которая прижимает конвейерный поток к оснастке, например, для обеспечения сварки. Хотя этим задается положение упаковочного материала, сложность устройства состоит в обертывании барабана конвейерным потоком. Конвейерный поток после смены направления при оборачивании вокруг технологического барабана, как правило, должен снова сменить направление на начальное. Для этого необходимы дополнительные ролики конвейерной ленты и привода, а также производственные площади для всего устройства.

Поэтому в данном изобретении предлагается способ упаковки плоских объектов и устройство для осуществления этого способа, которые позволяют устранить приведенные выше недостатки.

Данная цель достигается применением способа и устройства для упаковки плоских объектов с особенностями по соответствующим независимым пунктам формулы изобретения.

Таким образом, устройство включает средства технологической обработки, например сварочные консоли или прижимные дуги, которые передвигаются вместе с конвейерным потоком, и, по крайней мере, одно упругоотклоняемое прижимное средство, которое приводит обрабатываемые упаковочные средства в заданное положение относительно друг друга. Таким образом, прикладывая к прижимному средству некоторое усилие, верхняя лента упаковочного материала прижимается к нижней ленте, и они перемещаются навстречу друг другу, или они сжимаются вместе прежде, чем средство технологической обработки войдет в контакт с упаковочными средствами и выполнит технологическую операцию типа сварки и обработки давлением.

Средства технологической обработки могут направляться к конвейерному потоку, перемещаемому линейно и с высокой скоростью, благодаря прижимным средствам, при этом упаковочные ленты подаются в заданное положение, и обеспечивается надлежащее соединение.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения средства технологической обработки включают первое прижимное средство, а также второе прижимное средство, которые расположены по ходу движения соответственно до и после средств технологической обработки и упруго соединены со средствами технологической обработки. Таким образом, положение упаковочных лент становится еще более определенным. Кроме того, прижимное средство, следующее за средством технологической обработки, служит для фиксации последующего участка конвейерного потока и предотвращает его налипание на средстве технологической обработки, например на сварочной консоли. Заднее прижимное средство также обеспечивает транспортировку конвейерного потока.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения конвейерный поток в области технологической обработки транспортируется несущей лентой, которая прикладывает усилие к конвейерному потоку, действующее в направлении, обратном силам, действующим на конвейерный поток прижимными средствами и средствами технологической обработки. Таким образом, средства технологической обработки и несущая лента перемещаются в одном направлении с одинаковой скоростью. В соответствии с предпочтительным вариантом осуществления настоящего изобретения несущая лента не имеет опоры в области технологической обработки и, таким образом, направляется роликами только вне области технологической обработки. В результате несущая лента обладает некоторой упругой деформацией, действующей под прямым углом к поверхности конвейерной ленты, и немного отклоняется прижимными средствами и средствами технологической обработки, с помощью которых компенсируется погрешность ее размещения. Несущая лента, если не считать упругой деформации в области технологической обработки, перемещается, в основном, по прямой. В соответствии с предпочтительным вариантом осуществления настоящего изобретения только одно средство технологической обработки находится в контакте с конвейерным потоком, и нет необходимости в оборачивании упаковкой нескольких средств технологической обработки с образовании фигуры, подобной барабану, с соответствующей сменой направления движения конвейерного потока. Вместо этого, несущая лента проходит, по существу, по касательной к оборотной траектории средств технологической обработки.

Таким образом, не используется жесткая, твердая противодействующая консоль, ни стационарная, ни передвижная, и перемещение конвейерной ленты не должно прерываться для приема такой противодействующей консоли. Относительно тяжелые части типа сварочной консоли направляются к конвейерному потоку только с одной стороны, в то время как несущая лента проходит с другой стороны.

Погрешности могут также быть вызваны упругостью или упругой деформацией оснастки средств технологической обработки помимо или в дополнение к упругой деформации несущей ленты. Направление упругой деформации проходит под прямым углом к направлению движения средств технологической обработки.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения несущая лента снабжена упругодеформируемым или сжимаемым амортизирующим слоем. Он сжимается, в частности, под действием средств технологической обработки. В результате, контактная поверхность и продолжительность контакта для сварки и обработки давлением увеличиваются и, кроме того, в отличие от конвейерной ленты без амортизирующего слоя, исключаются высокочастотные возмущающие шумы.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения несущая лента для сварочных работ имеет наружное покрытие из термостойкого материала, например Тефлона. В результате, с одной стороны защищается сердцевина конвейерной ленты, а с другой стороны упрощается отделение от конвейерной ленты свежеприваренного материала. Другими словами, существует опасность прилипания объектов к упаковочному материалу на конвейерной ленте и опасность прерывания по этой причине технологического процесса.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретениям несколько средств технологической обработки приводятся и перемещаются равномерно и без прерываний. В соответствии с предпочтительным вариантом осуществления настоящего изобретения эти равноудаленные друг от друга средства технологической обработки

поступают со стартовой позиции в конвейерный поток, по существу, со скоростью конвейерного потока,

следуют вдоль конвейерного потока, выполняя при этом технологическую операцию,

затем следуют назад на стартовую позицию по обратной траектории.

Таким образом, средства технологической обработки выполнены на средствах перемещения для обеспечения непрерывного движения по оборотной траектории, при этом упомянутая оборотная траектория обеспечивает контакт средств технологической обработки с конвейерным потоком в области технологической обработки. В результате равномерного перемещения исключаются потери загрузки и энергии из-за неравномерностей перемещения и, таким образом, обеспечиваются высокие скорости циркуляции.

Например, множество средств технологической обработки может транспортироваться по овальной оборотной траектории, например, с помощью цепной оснастки в качестве средства перемещения. Таким образом, оборотная траектория имеет прямолинейный участок, на который направляются средства технологической обработки, по существу, со скоростью конвейерного потока, при этом прижимные средства входят в контакт с конвейерным потоком. Средства технологической обработки направляются параллельно конвейерному потоку по прямолинейному участку с выполнением технологической операции. Область параллельного направления образует, таким образом, область технологической обработки. Затем средства технологической обработки направляются назад по обратной траектории.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения средства технологической обработки установлены на барабане и перемещаются по круговой траектории, при этом конвейерный поток проходит, по существу, по касательной к круговой траектории, по конечным точкам средств технологической обработки.

Данный вариант осуществления настоящего изобретения основан на неожиданном утверждении, что, например, для некоторых технологических операций типа сварки достаточно сравнительно короткого промежутка времени для технологической обработки, что делает возможным высокую производительность, несмотря на то что конвейерный поток проходит по касательной.

Несколько таких барабанов могут устанавливаться на общем валу и несколько конвейерных потоков, проходящих параллельно друг другу, могут подвергаться технологической обработке. Средства технологической обработки располагаются на параллельных барабанах и согласуются или не согласуются по фазе.

Известны средства технологической обработки, например, в виде сварочных консолей для сварки термопластического упаковочного материала, или для совмещенной операции сварки и разделения. В соответствии с другими вариантами осуществления настоящего изобретения средства технологической обработки представляют обычную прижимную дугу для спрессовывания вместе готовых клейких точек, или консоль с ножом для разделения единиц конвейерного потока, или включают средства высокочастотной или сверхзвуковой сварки.

При сварке термопластических пластиковых пленок в качестве упаковочного материала можно обеспечить производительность до 40000 единиц в час.

Другие предпочтительные варианты осуществления настоящего изобретения будут описаны исходя из зависимых пунктов формулы изобретения. Таким образом, специфические особенности пунктов формулы изобретения на способ могут быть объединены с пунктами формулы изобретения на устройство в соответствии с контекстом, и наоборот.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже с помощью предпочтительных вариантов осуществления настоящего изобретения, которые представлены на прилагающихся чертежах, более подробно описан предмет изобретения.

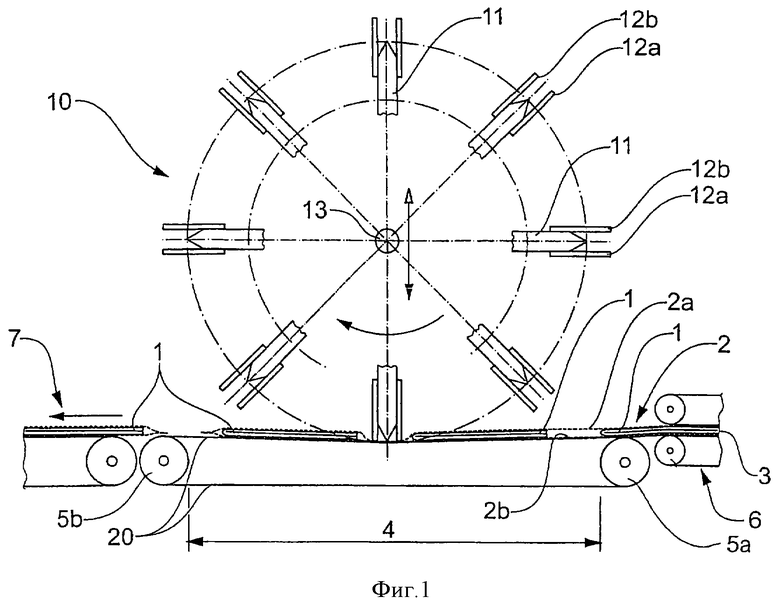

На фиг.1 представлен продольный разрез устройства по настоящему изобретению.

На фиг.2 показано поперечное сечение того же самого устройства.

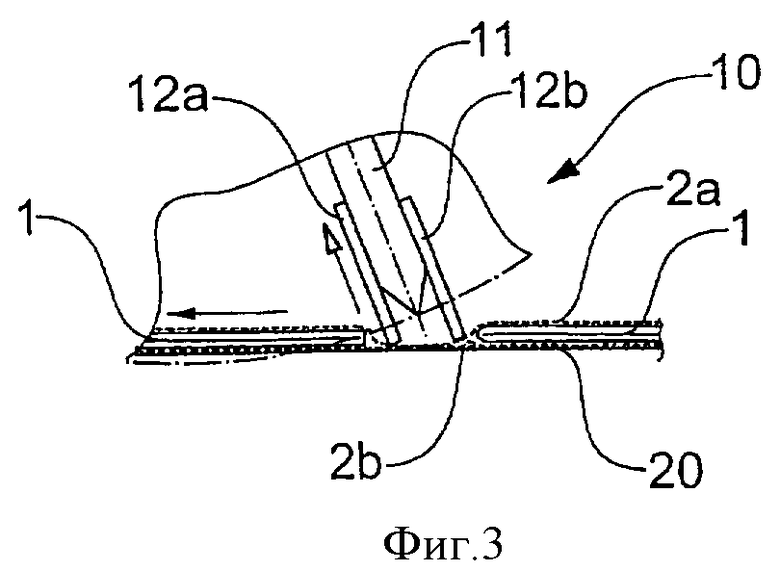

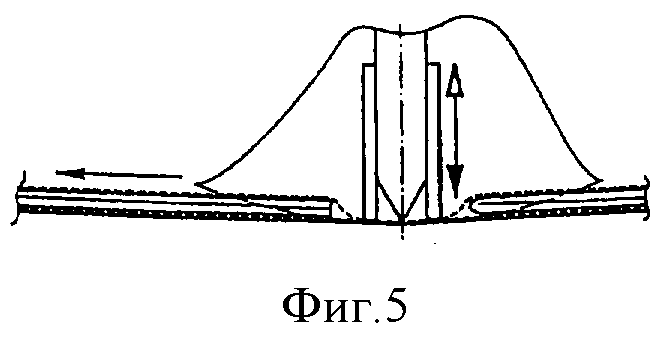

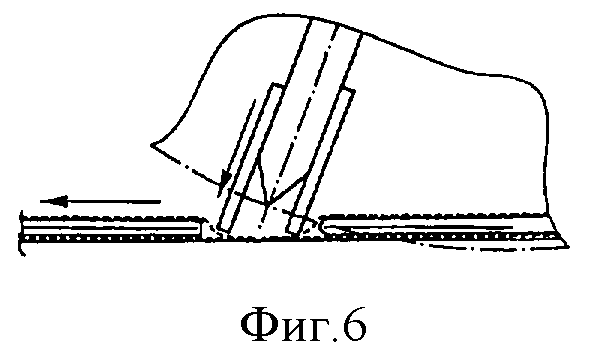

На фиг.3-6 показаны этапы до и после технологической операции.

На фиг.7 показано устройство несущей ленты.

На фиг.8 представлена деформация несущей ленты под действием устройства.

На фиг.9 показан режим работы в соответствии еще с одним вариантом осуществления настоящего изобретения.

Номера позиций, используемые на чертежах, и их значения представлены соответствующим образом в перечне позиций.

СПОСОБЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг.1 показано продольное сечение устройства по настоящему изобретению. Ряд транспортируемых друг за другом объектов, по крайней мере, частично окружен упаковочным материалом и, таким образом, формируется конвейерный поток 3. Этот ряд покрыт верхней областью упаковочных средств 2а и лежит на нижней области упаковочных средств 2b. Конвейерный поток 3 подается питателем 6, переносится несущей лентой 20 мимо сварочного ротора 10 для технологической обработки и отводится с помощью конвейерной ленты на выходе 7. Несущая лента 20 подается по касательной к сварочному ротору 10 с помощью первого ролика 5а и второго ролика 5b. Несущая лента 20 в области технологической обработки сварочным ротором 10 имеет участок без опоры 4.

Не отражены, например, средства сингуляризации объектов 1 для обертывания объектов 1 упаковочными средствами 2, средства выполнения одного или большего числа продольных швов между верхней и нижней областью упаковочных средств 2а, 2b, и т.д., при этом упомянутые средства располагаются заранее вдоль конвейерного потока 3. Устройство сингуляризации объектов 1 подробно описано в заявке того же самого заявителя, с той же датой подачи заявки и, в частности, может использоваться вместе с настоящим изобретением, обеспечивающим высокую скорость циркуляции, которая может быть достигнута.

Сварочный ротор 10 вращается вокруг оси вращения 13 и как средство технологической обработки включает несколько сварочных консолей 11, которые выступают в радиальном направлении на одинаковое расстояние по периферии сварочного ротора 10. Сварочные консоли, например, закреплены обычным образом на оснастке 14, или установлены на регулировочных средствах в соответствии с вышеупомянутой заявкой WO 2004018297 для изменения расстояния между ними. Переднее прижимное средство 12а и заднее прижимное средство 12b упруго закреплены на каждой из сварочных консолей 11.

На фиг.2 показано поперечное сечение того же самого устройства. На верхнем краю барабана показано заднее прижимное средство 12b, которое выступает за пределы соответствующей сварочной консоли 11 в радиальном направлении. На нижнем краю барабана показано переднее прижимное средство 12а в подпружиненном состоянии.

На фиг.3-6 показаны различные этапы способа по настоящему изобретению до и после технологической операции. Для простоты объяснения в качестве одного из возможных вариантов технологической обработки выбрана сварка с помощью нагретых сварочных консолей 11. Хотя аналогично могут применяться и другие типы технологической обработки. В соответствии с направлением движения конвейерного потока 3, а также сварочной консоли 11 слева направо, первым в контакт с верхней областью упаковочных средств 2а входит переднее прижимное средство 12а. На этапе, изображенном на фиг.3, переднее прижимное средство 12а уже прижало верхнюю область упаковочных средств 2а к нижней области упаковочных средств 2b и начинает подпружинивать в направлении стрелки в радиальном направлении относительно сварочного ротора 10. Заднее прижимное средство 12b находится уже в контакте с верхней областью упаковочных средств 2а.

На этапе, изображенном на фиг.4, заднее прижимное средство 12b также давит на верхнюю область упаковочных средств 2а. Прижимные средства фиксируют и стабилизируют упаковочные средства 2а, 2b, например пластиковую пленку. На этапе, изображенном на фиг.5, эти два прижимных средства 12а, 12b подпружинены под прямым углом к конвейерному потоку, а сварочная консоль 11 находится в контакте с конвейерным потоком 3. Сварочная консоль 11 в этом положении максимально давит на конвейерный поток 3 и осуществляется технологическая обработка, например сварка, прижим и разделение. Во время прижима следует различать слабое надавливание с помощью прижимных средств 12а, 12b, которые приводят упаковочные средства 2а, 2b в заданное положение и стабилизируют их, и жесткое надавливание с помощью прижимных дуг, которые создают соединение. Обработка также имеет место в области до и после упомянутого положения максимального давления в результате упругости сварочной консоли 11 и/или несущей ленты 20 в направлении сил технологической обработки под прямым углом к плоскости несущей ленты 20.

Время сварки составляет, например, 0,05 с в зависимости от температуры и силы давления, производительность 30000 единиц в секунду, а скорость конвейера 2 м/с, таким образом, длина области технологической обработки составляет приблизительно 2 см.

Таким образом, несущая лента 20, если не считать упомянутой упругой деформации, которая пропорциональна длине области несущей ленты 4 без опоры, натяжение конвейерной ленты и упругой деформации конвейерной ленты в направлении хода, перемещается, по существу, по прямой линии и по касательной к оборотной траектории самых дальних краев сварочной консоли 11, которые в результате оказывают влияние на сварку. Ни отдельные участки сварочной консоли 11, ни прижимных средств 12а, 12b не находятся в контакте с конвейерным потоком 3. Из-за сил контакта, в частности контакта со сварочной консолью 10, несущая лента 20 прогибается в радиальном направлении сварочного ротора 10 на несколько мм, но не более 2-3 см.

На этапе, изображенном на фиг.6, сварочная консоль 11 уже отходит от конвейерного потока 3 и начинает удаляться переднее прижимное средство 12а. Прилипание частей конвейерного потока 3 к сварочной консоли 11 эффективно предотвращается, так как сварочная консоль 11 отводится самой первой. Заднее прижимное средство 12b находится все еще в контакте с конвейерным потоком 3 и в результате обеспечивает его продвижение. Если для формирования упаковочного мешка был предварительно выполнен, по крайней мере, один продольный шов, плоские объекты 1 после сварки заключаются в упаковочный материал со всех сторон.

На фиг.7 показано устройство несущей ленты. Амортизирующий слой 22, например, из фетра или пенопласта и наружный термостойкий слой 23 располагаются на материале основы 21, которая воспринимает главные силы натяжения. В соответствии с предпочтительным вариантом осуществления настоящего изобретения термостойкий слой 23 состоит из Тефлона, что предотвращает прилипание конвейерного потока к конвейерной ленте.

На фиг.8 показана деформация несущей ленты под действием устройства. Это тот же этап, который изображен на фиг.5, но в увеличенном масштабе. В результате упругого крепления прижимных средств 12а, 12b на сварочной консоли 11 прижимные средства 12а, 12b с упаковочными средствами 2а, 2b, расположенными между ними, проникают в амортизирующий слой 22 в меньшей степени, чем сварочная консоль 11. Сила, необходимая для подпружинивания прижимных средств 12а, 12b, согласуется с упругой деформацией амортизирующего слоя 22 так, что с одной стороны остается соответствующая сила для плотного прижатия упаковочных средств 2а, 2b с помощью прижимных средств 12, а с другой стороны на амортизирующий слой 22 не давят прижимные средства 12а, 12b так же сильно, как давит сварочная консоль 11. Таким образом, контактная поверхность между сварочной консолью 11 и упаковочными средствами 2 увеличивается, и время этого контакта тоже увеличивается.

На фиг.9 показан режим работы в соответствии еще с одним вариантом осуществления настоящего изобретения. В соответствии с этим вариантом прижимные средства 12а, 12b крепятся на сварочную консоль 11, которая периодически перемещается сначала по ходу движения конвейера вдоль конвейерного потока 3 и в контакте с ним, как изображено на фиг.8, а затем в вертикальном направлении вверх от конвейерного потока 3, и затем обратно в противоположном направлении вдоль конвейерного потока 3. Хотя скорость циркуляции ограничена из-за прерывистого движения, преимущества от применения прижимных средств 12, 12b и несущей ленты 20, как одной, так и в сочетании с прижимными средствами, сохраняются.

В случае применения сварочных консолей 11 их нагревают в зависимости от толщины свариваемых пленок от 300 до 500°С. На каждую сварочную консоль 11 подается электрическая мощность приблизительно 500 Вт, например, через скользящие кольца на барабан, или через средства перемещения для обеспечения перемещения сварочной консоли некруглого сечения.

В соответствии с одним вариантом компоновки, изображенном на фиг.1, переход между несущей лентой 20 и лентой на выходе 7 лежит правее (прим. переводчика), выше по течению, так, чтобы разделенный, пакетированный объект 1 после технологической обработки, выполняемой с помощью отдельной сварочной консоли 11, лежал, по крайней мере, частично, на ленте на выходе 7. Скорость ленты на выходе 7 несколько больше скорости несущей ленты 20, и конвейерный поток 3 в пунктах разделения упакованных объектов растягивается с увеличением расстояния между объектами.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения несущая лента 20 может состоять из нескольких индивидуальных конвейерных лент, идущих параллельно, рядом друг с другом, и разделенных в поперечном направлении. В результате, появляется возможность выполнять технологическую обработку только в области индивидуальных конвейерных лент, в то время как между индивидуальными конвейерными лентами технологическая обработка не проводится.

В соответствии еще с одним предпочтительным вариантом осуществления настоящего изобретения сварочная консоль 11 или вообще средства технологической обработки вместе с прижимными средствами 12а, 12b в области технологической обработки перемещаются дополнительно в направлении несущей ленты 20 с помощью соответствующего устройства. Это устройство может включаться в работу и перемещаться чисто механически в результате перемещения сварочного ротора 10 или с помощью других средств, например электромагнитных или пневматических.

НОМЕРА ПОЗИЦИЙ

1 - плоский транспортируемый объект

2 - упаковочные средства

2а - верхняя область упаковочных средств

2b - нижняя область упаковочных средств

3 - конвейерный поток

4 - область несущей ленты без опоры

5a, 5b - направляющие ролики несущей ленты

5а - первый ролик несущей ленты

5b - второй ролик несущей ленты

6 - питатель

7 - лента на выходе

10 - сварочный ротор

11 - сварочная консоль

12 - прижимные средства

12а - переднее прижимное средство

12b - заднее прижимное средство

13 - ось вращения

14 - оснастка, барабан

20 - несущая лента

21 - материал основы

22 - амортизирующий слой

23 - термостойкий слой

Изобретение относится к способу и устройству для упаковки плоских объектов. Способ заключается в использовании прижимных средств, упругозакрепленных на средствах технологической обработки. Средства технологической обработки и конвейерный поток перемещаются с одной скоростью и в одном направлении. Первое прижимное средство прижимает верхнюю область упаковочных средств к нижней области упаковочных средств и перемещает ее, а затем средства технологической обработки, выполняющие технологическую операцию, прижимают верхнюю область упаковочных средств к нижней области упаковочных средств. Устройство содержит конвейерное средство для транспортировки плоских объектов в конвейерном потоке один за другим на расстоянии друг от друга в упаковочной ленте, которая охватывает объекты с обеих сторон. Устройство содержит средства технологической обработки для выполнения поперечных соединений между верхней областью и нижней областью упаковочных средств в конвейерном потоке. Устройство содержит средства перемещения для перемещения средств технологической обработки в область технологической обработки со скоростью и в направлении движения конвейерного потока. Упругозакрепленное первое прижимное средство расположено на средствах технологической обработки. Достигается упрощение упаковки плоских объектов. 2 н. и 17 з.п. ф-лы, 9 ил.

1. Способ упаковки плоских объектов, при этом плоские объекты (1) транспортируются в конвейерном потоке (3) один за другим на расстоянии друг от друга в упаковочной ленте (2а, 2b) в направлении движения ленты, при этом упаковочная лента (2а, 2b) охватывает плоские объекты (2) с обеих сторон, и между верхней областью (2а) и нижней областью (2b) упаковочных средств на конвейерном потоке (3) создаются поперечные соединения, по крайней мере, между двумя последовательно расположенными объектами (1) с помощью средств технологической обработки (11), при этом средства технологической обработки (11) и конвейерный поток (3) перемещаются, по существу, с одной скоростью и в одном направлении, отличающийся тем, что при движении средств технологической обработки (11) в направлении конвейерного потока (3) первое прижимное средство (12а), упруго закрепленное на средствах технологической обработки (11), прижимает верхнюю область упаковочных средств (2а) к нижней области упаковочных средств (2b) и перемещает ее, а затем средства технологической обработки (11) прижимают верхнюю область упаковочных средств (2а) к нижней области упаковочных средств (2b) и, таким образом, выполняется технологическая операция.

2. Способ по п.1, отличающийся тем, что первое прижимное средство (12а), а также второе прижимное средство (12b), которые расположены по ходу движения до и после средств технологической обработки (11) соответственно, и упруго закреплены на средствах технологической обработки (11), прижимают верхнюю область упаковочных средств (2а) к нижней области упаковочных средств (2b) до и в процессе выполнения технологической операции средствами технологической обработки (11).

3. Способ по п.1, отличающийся тем, что во время прижима средств технологической обработки (11) к верхней и нижней области упаковочных средств (2), упаковочные средства (2) прижимаются к несущей ленте (20), которая переносит и транспортирует конвейерный поток (3) в области технологической обработки.

4. Способ по п.3, отличающийся тем, что несущая лента (20) отклоняется под действием средств технологической обработки (11).

5. Способ по п.3, отличающийся тем, что амортизирующий слой (22) несущей ленты (20) сжимается под действием средств технологической обработки (11).

6. Способ по п.1, отличающийся тем, что средства технологической обработки подпружинены относительно оснастки (14) с помощью прижима средств технологической обработки (11) к верхней и нижней области упаковочных средств (2).

7. Способ по п.1, отличающийся тем, что несколько средств технологической обработки (11) при равномерном движении идут от стартового положения к конвейерному потоку (3), по существу, со скоростью конвейерного потока (3), при этом выполняется технологическая операция, а затем средство технологической обработки (11) по обратной траектории подается назад снова в стартовое положение.

8. Способ по п.7, отличающийся тем, что в каждый момент времени хотя бы одно средство технологической обработки (11) находится в контакте с конвейерным потоком (3) для выполнения технологической операции.

9. Способ по п.8, отличающийся тем, что средства технологической обработки (11) установлены на барабане (14) и перемещаются по круговой траектории, а направление движения конвейерного потока (3) проходит, по существу, по касательной к этой круговой траектории.

10. Способ по п.1, отличающийся тем, что технологическая операция включает, по крайней мере, одну из операций термической сварки, сверхзвуковой сварки, обработки давлением предварительно проклеенных мест, и разделения.

11. Устройство для упаковки плоских объектов, в состав которого входит конвейерное средство для транспортировки плоских объектов (1) в конвейерном потоке (3) один за другим и на расстоянии друг от друга в упаковочных средствах (2а, 2b) в направлении движения ленты, при этом упаковочная лента (2а, 2b) охватывает плоские объекты (1) с обеих сторон, и средства технологической обработки (11) для выполнения поперечных соединений между верхней областью (2а) и нижней областью (2b) упаковочных средств в конвейерном потоке (3), по крайней мере, между двумя последовательно расположенными объектами (1), а также средства перемещения (14) для перемещения средств технологической обработки (11) в область технологической обработки, по существу, со скоростью и в направлении движения конвейерного потока (3), отличающееся тем, что упруго закрепленное первое прижимное средство (12а), расположенное на средствах технологической обработки (11), предназначено для прижима упаковочных средств (2), действуя на верхнюю область упаковочных средств (2а) и на нижнюю область упаковочных средств (2b), перед средствами технологической обработки (11), выполняющими технологическую операцию, прижимая верхнюю область упаковочных средств (2а) и в результате этого нижнюю область упаковочных средств (2b).

12. Устройство по п.11, отличающееся тем, что средство технологической обработки (11) расположено между первым прижимным средством (12а) и вторым прижимным средством (12b), которые также упруго закреплены на средствах технологической обработки (11), при этом упомянутые прижимные средства (12а, 12b) предназначены для прижима упаковочных средств (2) до и во время технологической обработки, выполняемой средствами технологической обработки (11).

13. Устройство по п.11, в состав которого входит несущая лента (20) для транспортировки конвейерного потока (3) в область технологической обработки, и получения силы, противодействующей силам действия прижимных средств (12а, 12b) и средств технологической обработки (11) на конвейерный поток (3).

14. Устройство по п.13, отличающееся тем, что несущая лента (20) включает упругодеформируемый амортизирующий слой (22).

15. Устройство по п.14, отличающееся тем, что на внешней стороне несущей ленты (20) расположен термостойкий слой (23).

16. Устройство по любому из пп.11-15, отличающееся тем, что средство технологической обработки (11) закреплено на средствах перемещения (14) с помощью соединения, при этом упомянутое соединение является упругодеформируемым в направлении, проходящем, по существу, под прямым углом к направлению перемещения средства технологической обработки (11).

17. Устройство по любому из пп.11-15, отличающееся тем, что средство перемещения (14) предназначено для равномерного перемещения множества средств технологической обработки (11) по оборотной траектории, при этом упомянутая оборотная траектория приводит средства технологической обработки (11) в контакт с конвейерным потоком (3) в области технологической обработки.

18. Устройство по п.11, отличающееся тем, что средства технологической обработки (11) установлены на барабане и перемещаются по круговой траектории, и конвейер с конвейерным потоком (3) проходит, по существу, по касательной к этой круговой траектории.

19. Устройство по любому из пп.11-15, отличающееся тем, что в качестве средства технологической обработки используется сварочная консоль, прижимная дуга или аппарат сверхзвуковой сварки.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4048003 A, 13.09.1977 | |||

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ПРЕОБРАЗОВАТЕЛЕЙ УГОЛ-КОД | 1971 |

|

SU424205A1 |

| Устройство для обнаружения неисправности электрической схемы | 1977 |

|

SU712782A1 |

| DE 19509232 A1, 26.09.1996 | |||

| Устройство для упаковки изделий в пленку | 1976 |

|

SU649615A1 |

| Устройство для упаковывания изделий в пленку | 1986 |

|

SU1395545A1 |

| УПАКОВОЧНЫЙ АВТОМАТ | 1998 |

|

RU2191722C2 |

Авторы

Даты

2009-11-27—Публикация

2005-05-26—Подача