Область техники, к которой относится изобретение

Изобретение относится к оборудованию для непрерывного литья. В частности, изобретение относится к оборудованию для непрерывного литья, называемому Hollow Jet Nozzle (сопло для кольцевой струи), новой улучшенной конструкции.

Уровень техники

Непрерывное литье стали представляет собой хорошо известный процесс. Он состоит в наливании жидкого металла из литейного ковша в разливочное устройство, предназначенное для регулирования потока, а затем, после этого разливочного устройства, металл наливают в верхнюю часть охлаждаемой водой открытой снизу медной литейной формы, подвергаемой вертикальному возвратно-поступательному движению. Затвердевший полузаконченный продукт извлекают из нижней части литейной формы посредством роликов. Жидкую сталь вводят в литейную форму посредством трубчатого канала, называемого соплом для кольцевой струи, расположенного между разливочным устройством и литейной формой.

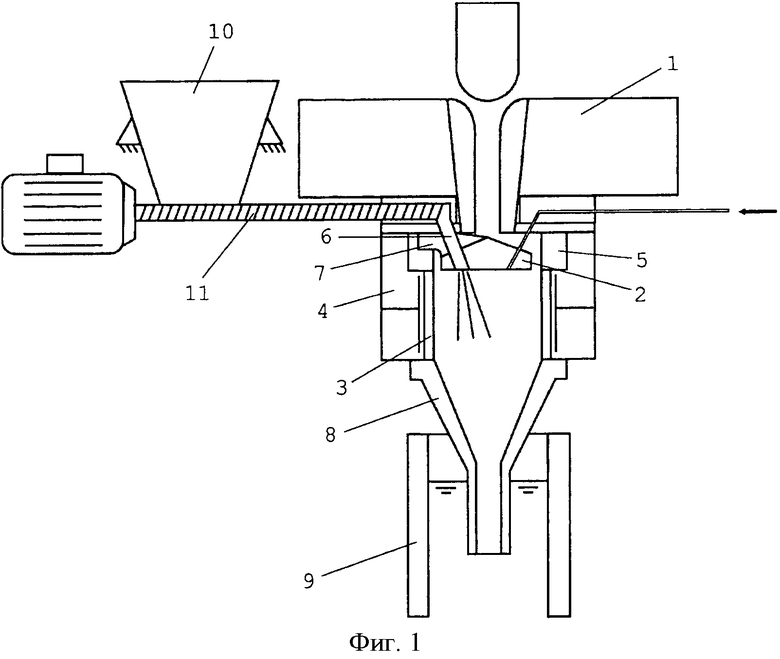

В документе ЕР 0269180 В1 описано специальное оборудование для непрерывного литья, называемое "Соплом для кольцевой струи" (см. фиг. 1), в котором жидкий металл наливают на верхнюю часть купола 2, выполненного из огнеупорного материала. Форма этого купола 2 приводит к тому, что металл стекает к его периферии, при этом поток отклоняется к внутренней стенке сопла или к промежуточному вертикальному трубчатому элементу. Упомянутый промежуточный вертикальный трубчатый элемент может представлять собой медную трубу 3, охлаждаемую посредством водяной рубашки 4, как показано на фиг. 1, увенчанную огнеупорным кольцом 5.

Таким образом, в центральной части сопла под промежуточным разливочным элементом создается объем, не содержащий жидкого металла, в котором можно вносить добавки через вводной канал. На верхней части купола 2 расположен один или несколько кронштейнов, чтобы прикрепить его к упомянутому огнеупорному кольцу 5. Охлаждаемая водой медная труба 3 образует теплообменник, который отводит теплоту от жидкой стали. Следовательно, существенно сокращается перегрев жидкой стали до температуры ликвидуса или даже ниже нее.

В центре полой струи, созданной огнеупорным куполом 2, можно вводить порошок. Эта технология введения описана в документе ЕР 0605379 В1. Такое введение порошка способствует дополнительному охлаждению жидкой стали посредством расплавления металлического порошка или модифицированию состава стали во время разливания посредством добавления других металлических элементов, таких как ферросплавы. Как описано в документе ЕР 2099576 В1, порошок может быть транспортирован с помощью механического шнекового питателя, а его подачу можно осуществлять под действием силы тяжести через один из кронштейнов огнеупорного купола и через сам огнеупорный купол.

Следует понимать, что в настоящей заявке выражение "оборудование HJN" описывает элементы, представленные на фиг. 1, за исключением контейнера 10 с порошком и порошкового питателя 11.

Во время литья с использованием HJN, как было описано ранее, оборудование необходимо часто останавливать из-за неравномерного потока жидкой стали из разливочного устройства 1 в литейную форму 9 и/или из-за неравномерной подачи порошка, что приводит к нестабильности процесса литья, что может привести к засорению HJN или к засорению выхода канала подачи порошка.

Раскрытие изобретения

Цель настоящего изобретения заключается в том, чтобы предложить оборудование для непрерывного литья, допускающее равномерный и стабильный процесс литья.

В настоящем изобретении описано оборудование для непрерывного литья потока жидкого металла из разливочного устройства в литейную форму, причем упомянутое оборудование содержит:

- вертикальный канал, расположенный до литейной формы относительно направления перемещения жидкого металла; причем упомянутый канал содержит (в порядке, соответствующем направлению потока) огнеупорное кольцо, медную трубу с внутренним диаметром D и погружной разливочный стакан,

- купол, расположенный внутри огнеупорного кольца и содержащий наклонную верхнюю часть, причем упомянутая наклонная верхняя часть выполнена так, чтобы отклонять жидкий металл, поступающий из разливочного устройства, к внутренним стенкам вертикального канала;

отличающееся тем, что диаметр D медной трубы принимает значение от минимального диаметра, равного Q/3,75, до максимального диаметра, равного Q/1,25, где Q - номинальная скорость потока жидкого металла оборудования, принимающая значения от 200 до 800 кг/мин, a D - диаметр, выраженный в мм.

В других вариантах осуществления, взятых отдельно или в сочетании, оборудование также может содержать следующие признаки:

- наклон α верхней части упомянутого купола принимает значения от 30 до 10º;

- причем упомянутый купол дополнительно содержит боковую сторону, проходящую от верхней части купола к нижней части купола, при этом упомянутая боковая сторона на пересечении с верхней частью образует острую кромку с радиусом кривизны менее 2 мм;

- зазор е между упомянутой острой кромкой и огнеупорным кольцом принимает значения от 10 до 25 мм;

- расстояние h между низом купола и верхом медной трубы принимает значения от 10 до 50 мм;

- причем упомянутая верхняя часть купола дополнительно содержит, по меньшей мере, один кронштейн с крепежной деталью для закрепления упомянутого купола на огнеупорном кольце, причем упомянутая крепежная деталь имеет ширину С, принимающую значения от 10 до 60 мм;

- при этом упомянутый, по меньшей мере, один кронштейн содержит дополнительную часть, проходящую от крепежной детали вдоль боковой стороны купола, причем упомянутая часть сконструирована так, что она направляет поток жидкого металла вокруг кронштейна и под упомянутым кронштейном;

- причем упомянутая дополнительная часть имеет сходящиеся боковые стенки;

- а купол выполнен из высокоглиноземистого материала.

В настоящем изобретении также описан процесс непрерывного литья жидкого металла с номинальной скоростью потока Q, принимающей значения от 200 до 800 кг/мин, использующий оборудование, как описано выше, включающее в себя медную трубу с внутренним диаметром D, значение которого лежит в диапазоне от минимального диаметра, равного Q/3,75, до максимального диаметра, равного Q/1,25.

Изобретателями было установлено, что возмущения в процессе литья связаны с неподходящей конструкцией сопла для кольцевой струи.

Другие признаки и преимущества изобретения станут очевидны по прочтении нижеследующего подробного описания, данного только в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи.

На фиг. 1 приведен вид в разрезе оборудования для непрерывного литья в соответствии с существующим уровнем техники.

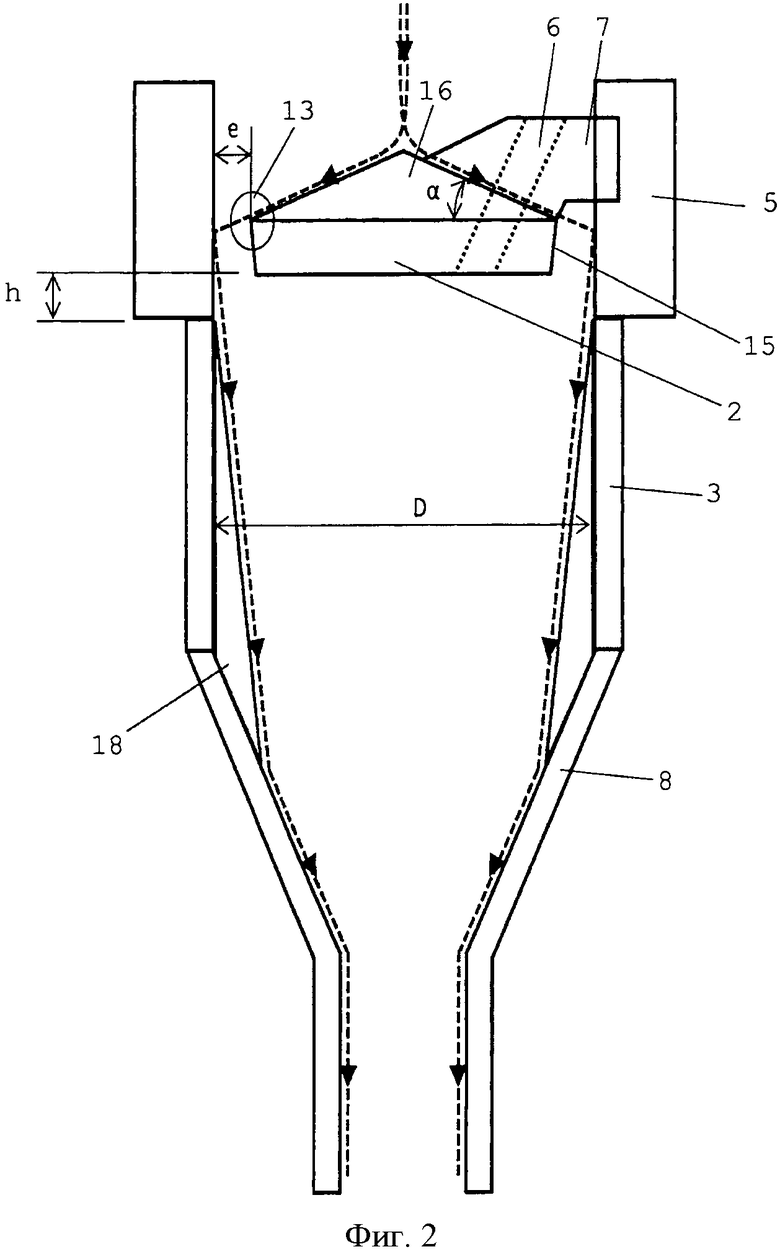

На фиг. 2 приведен вид в разрезе оборудования для непрерывного литья в соответствии с вариантом осуществления изобретения.

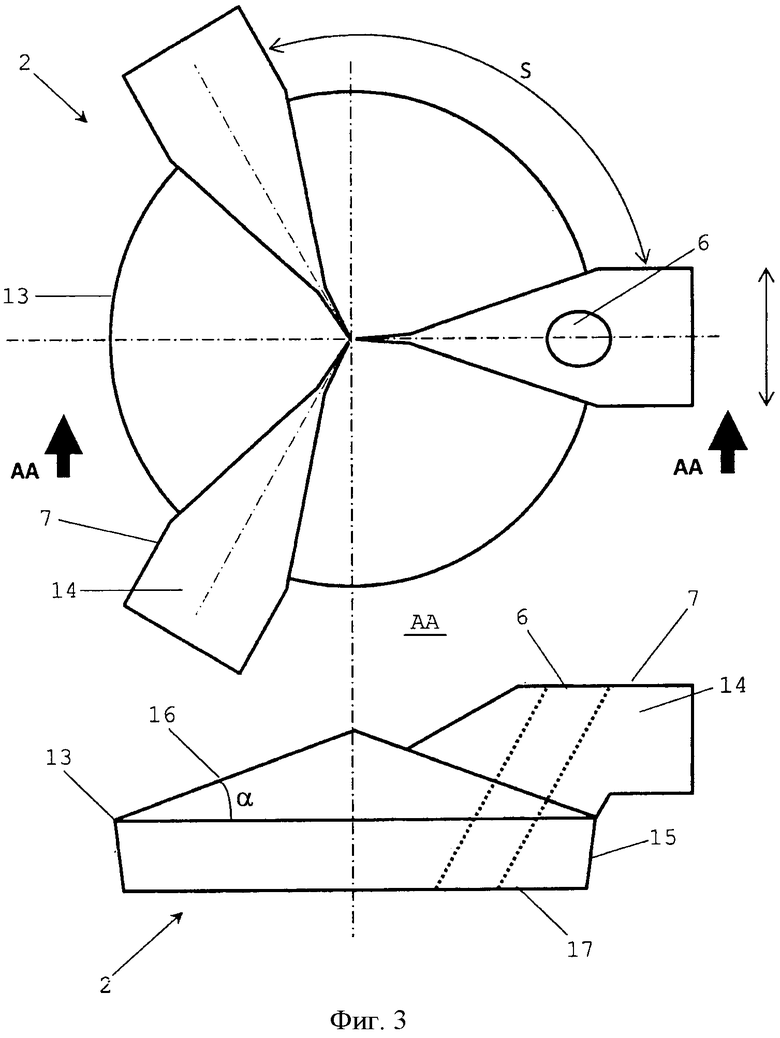

На фиг. 3 приведен вид сверху купола в соответствии с вариантом осуществления изобретения. Также представлен вид купола в разрезе вдоль оси АА-АА.

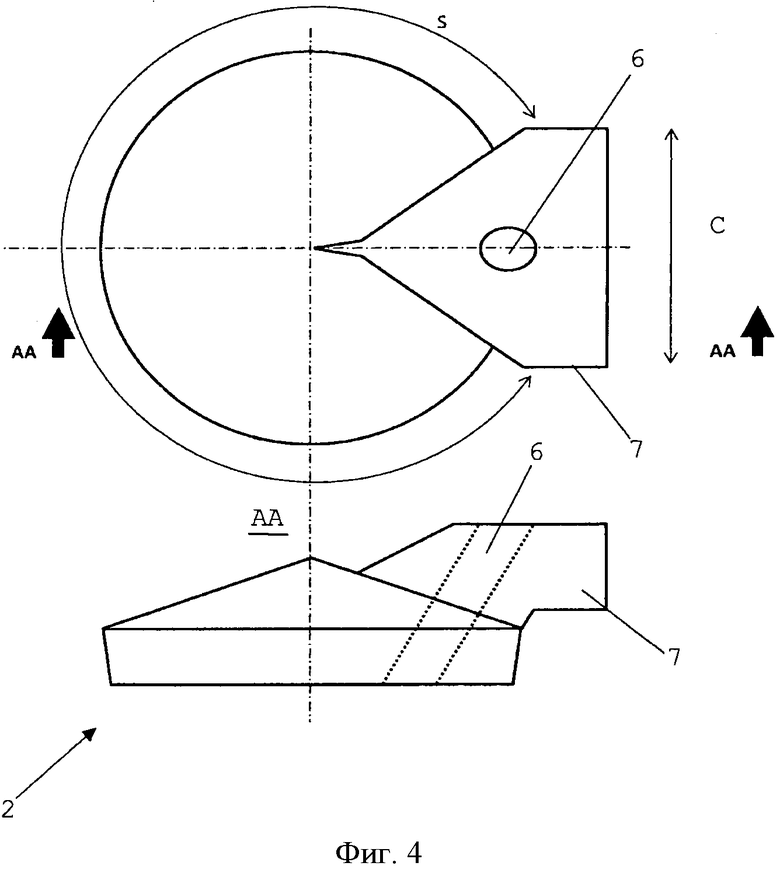

На фиг. 4 приведен вид сверху купола в соответствии с другим вариантом осуществления изобретения. Также представлен вид купола в разрезе вдоль оси АА-АА.

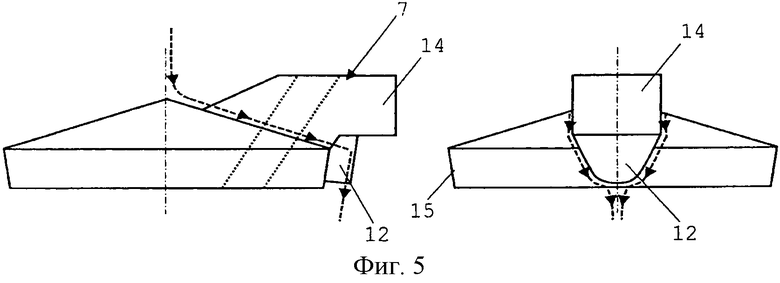

На фиг. 5 приведен вид в разрезе и вид сбоку купола в соответствии с другим вариантом осуществления изобретения.

Осуществление изобретения

Как объяснялось ранее и как можно увидеть на фиг. 2, принцип процесса литья кольцевой струей, в частности, основан на том факте, что охлаждаемая водой медная труба 3 отводит теплоту от жидкой стали. Этот отвод теплоты создает слой затвердевшей стали на медной трубе; этот слой называют настылем 18. Затем жидкая сталь стекает внутрь сопла вдоль этого затвердевшего настыля 18 (поток жидкой стали показан пунктирными линиями). Этот затвердевший настыль является неотъемлемой частью процесса, но он не должен быть слишком большим по сравнению с диаметром D медной трубы 3 из-за риска засорения сопла, что нарушит поток жидкой стали.

Изобретатели установили, что, чтобы максимизировать теплоту, отводимую медной трубой, и снизить риск засорения сопла, упомянутый диаметр D необходимо выбирать в зависимости от номинальной скорости потока стали оборудования непрерывного литья. Надлежащее соотношение между номинальной скоростью потока стали и диаметром D гарантирует стабильное формирование гомогенного и тонкого слоя жидкой стали вдоль медной трубы. В соответствии с изобретением диаметр D следует выбирать от минимального диаметра, равного Q/3,75, до максимального диаметра, равного Q/1,25, (Q/3,75≤D≤Q/1,25), где Q - номинальная скорость потока стали в кг/мин, принимающая значение от 200 до 800 кг/мин, a D - диаметр, выраженный в мм. Например, для номинальной скорости потока стали, равной 400 кг/мин, может быть выбран диаметр D, равный 195 мм. В результате, средний тепловой поток, отводимый теплообменником, составляет 0,9 МВт/м2 для перегрева стали в разливочном устройстве, равного 30ºС.

Основное усовершенствование уже заметно, если диаметр D соответствует вышеупомянутому диапазону, но, помимо этого, может быть выполнен один или несколько критериев, чтобы дополнительно улучшить непрерывность потока жидкости и подачи порошка в оборудовании непрерывного литья в соответствии с изобретением.

Как показано на фиг. 3, купол 2 включает в себя верхнюю часть 16 с наклоном α, которая принимает и отклоняет жидкую сталь к стенке медной трубы для получения кольцевой струи, нижнюю часть 17, которая позволяет подавать порошок настолько близко к центру упомянутой кольцевой струи, насколько это возможно, и один или несколько кронштейнов 7, сконструированных так, чтобы прикреплять купол 2 к огнеупорному кольцу.

Наклон α огнеупорного купола 2 спроектирован так, чтобы гарантировать хорошее и стабильное падение струи жидкой стали на вертикальное огнеупорное кольцо 5 и чтобы сократить возмущения жидкой стали при прохождении по куполу 2. В соответствии с изобретением, наклон варьируется от 30 до 10º, предпочтительно, от 25 до 15º, более предпочтительно, наклон составляет 20º.

Кроме того, кромка 13, как показано на фиг. 3, образованная соединением верхней части 16 и боковой стороны 15 нижней части 17 купола 2, предпочтительно, является острой, чтобы обеспечить прямолинейный и ровный поток стали, когда жидкий металл вытекает с верхней части купола, и чтобы гарантировать тем самым надлежащее падение стали на огнеупорное кольцо. Предпочтительно, чтобы радиус кривизны кромки 13 был не более 2 мм, а более предпочтительно, чтобы он не превышал 1 мм. Материал купола должен быть достаточно прочным, чтобы эта кромка оставалась острой на протяжении всего процесса непрерывного литья. Предпочтительно, чтобы купол 2 был выполнен из высокоглиноземистого материала.

Зазор е, как показано на фиг. 3, между куполом 2 и вертикальным огнеупорным кольцом 5, также влияет на поток жидкости. Зазор Ε должен быть достаточно большим, чтобы предотвратить образование стальных пробок между куполом 2 и вертикальным огнеупорным кольцом 5, но не слишком большим. Если этот зазор будет слишком большим, то жидкая сталь не сможет достичь огнеупорного кольца 5. В соответствии с изобретением зазор е между кромкой 13 купола 2 и вертикальным огнеупорным кольцом 5 варьируется от 10 до 25 мм, предпочтительно, от 13 до 20 мм, более предпочтительно, зазор составляет 15 мм.

Также, как показано на фиг. 2, предпочтительно предусмотреть минимальное расстояние h между низом огнеупорного купола 2 и верхом медной трубы 3, чтобы избежать проблем, связанных с засорением на выходе зазора между куполом 2 и огнеупорным кольцом 5, и чтобы избежать проблем, связанных с нежелательным затвердеванием жидкой стали под куполом 2, что может нарушить надлежащую подачу порошка в центре сопла. Это расстояние h варьируется от 10 до 50 мм, предпочтительно, от 15 до 35 мм, и более предпочтительно составляет 30 мм.

Кронштейн(ы) купола также могут нарушить поток жидкости под куполом, что может привести к нежелательному затвердеванию жидкой стали под куполом. Это неуправляемое затвердевание может затронуть подаваемый порошок и нарушить подачу порошка в кольцевую струю. Число, размеры и форму упомянутых кронштейнов следует подбирать так, чтобы избежать этих проблем.

Число кронштейнов может меняться от одного, как показано на фиг. 4, до шести (не показано), чтобы всегда гарантировать надлежащий поток жидкой стали из разливочного устройства в медную трубу. Предпочтительной является конфигурация с тремя кронштейнами. В этой конфигурации поток жидкости симметрично отклоняют посредством купола, и нагрузка на кронштейны распределяется равномерно.

Как показано на виде в разрезе на фиг. 3, кронштейн 7 расположен на верхней части 16 купола 2. Он проходит от центра этой верхней части к области за пределами купола 2. Кронштейн 7 содержит крепежную деталь 14, расположенную за пределами купола 2 и предназначенную для того, чтобы прикреплять кронштейн 7 к огнеупорному кольцу вертикального канала.

Эта крепежная деталь 14 имеет ширину С, которую следует выполнять настолько малой, насколько это возможно, чтобы максимизировать площадь поперечного сечения потока стали вдоль периметра медной трубы, при этом сохраняя в достаточной мере опорную функцию. Ширина С может варьироваться от 10 до 60 мм в зависимости от числа кронштейнов. Например, в конфигурации с тремя кронштейнами, как на фиг. 3, ширина С кронштейна равна 40 мм. Эти кронштейны разделены дугой длины S, одинаковой между любыми двумя кронштейнами, чтобы гарантировать симметричный поток жидкой стали. Тогда, площадь поперечного потока стали в три раза больше длины S дуги, разделяющей два кронштейна.

На фиг. 3 и 4 кронштейн 7 проходит только по верхней части 16 купола 2. В этой конфигурации поток стали нарушается кронштейном 7, и под кронштейном 7 образуется область без жидкой стали. Чтобы направить поток жидкой стали вокруг кронштейна 7 и под этот кронштейн, как показано на фиг. 5, кронштейн 7 может содержать дополнительную часть 12, проходящую от крепежной детали 14 вдоль боковой стороны 15 купола 2. Форма этой дополнительной части 12 сконструирована так, что жидкий металл, протекающий вокруг кронштейна, сходится под кронштейном. Предпочтительно, чтобы дополнительная часть 12 имела сходящиеся боковые стенки. Эта конструкция увеличивает гомогенность потока жидкой стали вдоль периметра медной трубы и максимизирует количество теплоты, отводимой теплообменником.

Настоящее изобретение было проиллюстрировано для непрерывного литья стали, но может быть распространено на литье других металлов или сплавов металлов, например меди.

Изобретение относится к непрерывному литью жидкого металла. Оборудование, размещенное между разливочным устройством (1) и литейной формой (9), содержит вертикальный канал, содержащий огнеупорное кольцо (5), медную трубу (3) и погружной разливочный стакан (8). Внутри огнеупорного кольца размещен купол (2), содержащий наклонную верхнюю часть (16), угол наклона которой составляет 15-25о. Жидкий металл при попадании на верхнюю часть купола отклоняется к внутренним стенкам вертикального канала, образуя кольцевую струю. Значение внутреннего диаметра D (мм) медной трубы, составляющее Q/3,75-Q/1,25, где Q - номинальная скорость потока жидкого металла, равная 200-800 кг/мин, обеспечивает равномерное формирование гомогенного тонкого слоя жидкого металла вдоль медной трубы. Повышается стабильность литья. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Оборудование для непрерывного литья жидкого металла из разливочного устройства (1) в литейную форму (9), содержащее:

- вертикальный канал, расположенный выше литейной формы (9) относительно направления перемещения жидкого металла, образованный расположенными в направлении потока жидкого металла огнеупорным кольцом (5), медной трубой (3) и погружным разливочным стаканом (8),

- купол (2), расположенный внутри огнеупорного кольца (5) и содержащий наклонную верхнюю часть (16), выполненную с возможностью отклонения жидкого металла, поступающего из разливочного устройства (1), к внутренним стенкам вертикального канала,

- причем внутренний диаметр D (мм) медной трубы (3) составляет от минимального значения, равного Q/3,75, до максимального значения, равного Q/1,25, где Q - номинальная скорость потока жидкого металла, составляющая от 200 до 800 кг/мин, отличающееся тем, что угол наклона α верхней части упомянутого купола (2) составляет от 25 до 15°.

2. Оборудование по п. 1, в котором упомянутый купол (2) содержит боковую сторону (15), проходящую от верхней части (16) купола к нижней части (17) купола, при этом упомянутая боковая сторона (15) на пересечении с верхней частью (16) образует острую кромку (13) с радиусом кривизны менее 2 мм.

3. Оборудование по п. 2, в котором зазор е, образованный между упомянутой острой кромкой (13) и огнеупорным кольцом (5), составляет от 10 до 25 мм.

4. Оборудование по п. 2 или 3, в котором расстояние h между низом (17) купола и верхом медной трубы (3) составляет от 10 до 50 мм.

5. Оборудование по любому из пп. 1-3, в котором упомянутая верхняя часть (16) купола содержит по меньшей мере один кронштейн (7) с крепежной деталью (14) для закрепления упомянутого купола (2) на огнеупорном кольце (5), причем упомянутая крепежная деталь (14) имеет ширину С, принимающую значения от 10 до 60 мм.

6. Оборудование по п. 5, в котором упомянутый по меньшей мере один кронштейн (7) содержит часть (12), проходящую от крепежной детали (14) вдоль боковой стороны (15) купола, причем упомянутая часть (12) выполнена с возможностью направления потока жидкого металла вокруг кронштейна (7) и под упомянутым кронштейном (7).

7. Оборудование по п. 6, в котором упомянутая часть (12) имеет сходящиеся боковые стенки.

8. Оборудование по п. 1, в котором купол (2) выполнен из высокоглиноземистого материала.

9. Способ непрерывного литья жидкого металла, использующий оборудование по одному из пп. 1-3 или 8, содержащее медную трубу (3) с внутренним диаметром D, составляющим от минимального значения, равного Q/3,75, до максимального значения, равного Q/1,25, где Q - номинальная скорость потока жидкого металла, в котором литье осуществляют с номинальной скоростью потока Q, принимающей значения от 200 до 800 кг/мин.

| Оптический виброметр | 1981 |

|

SU1012037A1 |

| WO 2008070935 A1, 19.06.2008 | |||

| 0 |

|

SU269180A1 | |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛОВ И СПЛАВОВ В КРИСТАЛЛИЗАТОР ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1997 |

|

RU2151665C1 |

| Устройство для подвода металла | 1983 |

|

SU1101325A1 |

Авторы

Даты

2016-02-10—Публикация

2012-03-28—Подача