Область техники, к которой относится изобретение

Изобретение относится к процессу непрерывного литья металла. В частности, изобретение относится к процессу непрерывного литья металла, называемому литьем кольцевой струей, в котором в кольцевую струю металла подают порошок. Под термином металл в остальной части текста понимают чистые металлы или металлические сплавы.

Уровень техники

Непрерывное литье стали представляет собой хорошо известный процесс. Он состоит в наливании жидкого металла из литейного ковша в разливочное устройство, предназначенное для регулирования потока, а затем, после этого разливочного устройства, металл наливают в верхнюю часть охлаждаемой водой открытой снизу медной литейной формы, подвергаемой вертикальному возвратно-поступательному движению. Затвердевший полузаконченный продукт извлекают из нижней части литейной формы посредством роликов. Жидкую сталь вводят в литейную форму посредством трубчатого канала, называемого соплом для кольцевой струи, расположенного между разливочным устройством и литейной формой.

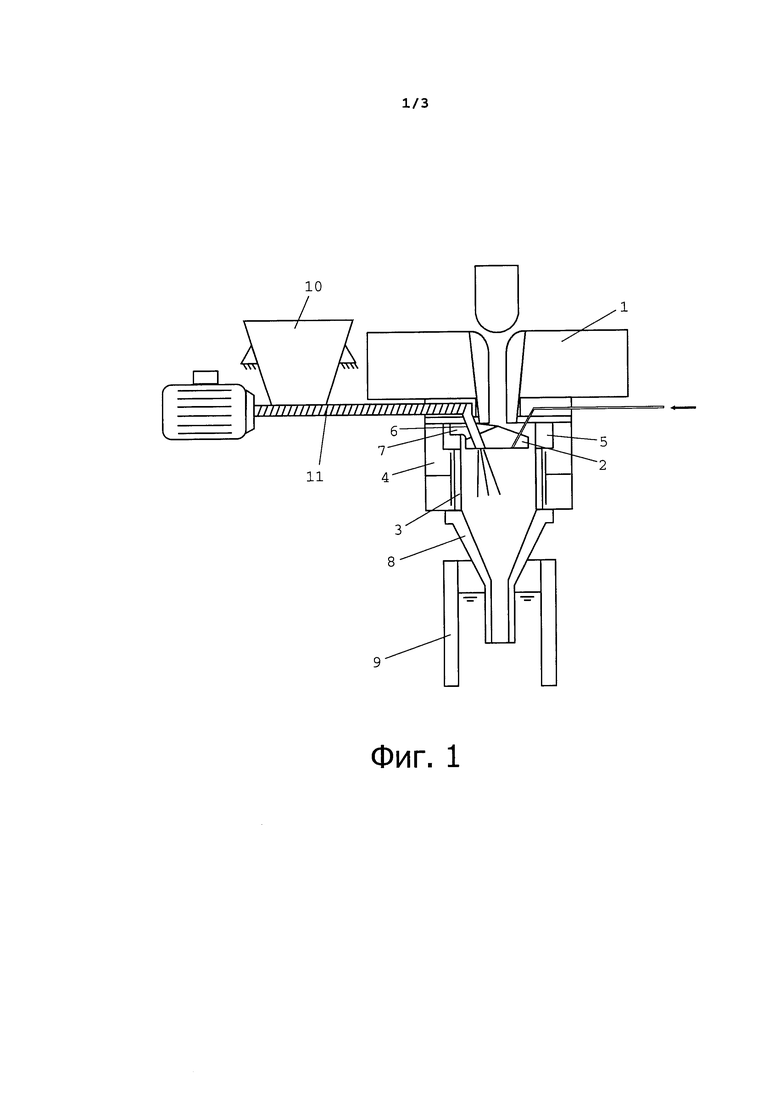

В документе ЕР 0269180 В1 описан особый процесс непрерывного литья, называемый "Литьем кольцевой струей", в котором жидкий металл наливают на верхнюю часть купола, выполненного из огнеупорного материала. Форма этого купола заставляет металл стекать к его периферии, при этом поток отклоняется к внутренней стенке сопла или к промежуточному вертикальному трубчатому элементу. Упомянутый промежуточный вертикальный трубчатый элемент может представлять собой медную трубу 3, охлаждаемую посредством водяной рубашки 4, как показано на фиг. 1, увенчанную огнеупорным кольцом 5. Таким образом, в центральной части сопла под промежуточным разливочным элементом создается объем, не содержащий жидкого металла, в котором можно вносить добавки через вводной канал. Описанное устройство называют "соплом для кольцевой струи" (HJN).

В центр полой струи, созданной огнеупорным куполом, можно вводить порошок. Эта технология введения описана в документе ЕР 0605379 В1. Такое введение порошка способствует дополнительному охлаждению жидкой стали посредством расплавления металлического порошка или модифицированию состава стали во время разливания посредством добавления других металлических элементов, таких как ферросплавы. Как описано в документе ЕР 2099576 В1, порошок может быть транспортирован с помощью механического шнекового питателя, а его подачу можно осуществлять под действием силы тяжести через отверстие в огнеупорном куполе. В общем, отверстие проходит через один из кронштейнов купола, предназначенных для закрепления купола на вертикальном трубчатом элементе.

Тем не менее, когда подают порошок, зернистостью менее 200 мкм, возникают трудности. Действительно, через небольшой промежуток времени средство подачи закупоривается, и становится невозможно продолжать подачу.

Раскрытие изобретения

Цель изобретения заключается в том, чтобы предложить процесс непрерывного литья, в котором предотвращается закупоривание средства подачи порошка, и порошок может подаваться в течение всей последовательности литья.

В настоящем изобретении описан процесс непрерывного литья стального полуфабриката, содержащий:

- этап литья с использованием сопла для кольцевой струи, расположенного между разливочным устройством и литейной формой, причем упомянутое сопло в своей верхней части содержит купол для отклонения жидкого металла, поступающего на вход упомянутого сопла, к внутренней стенке сопла, тем самым ограничивая внутренний объем, в котором отсутствует жидкий металл,

- выполняемый одновременно этап подачи порошка через отверстие в куполе, причем размер частиц упомянутого порошка менее 200 мкм, а упомянутый купол содержит первое средство подачи упомянутого порошка без контакта с упомянутым куполом, и второе средство, предотвращающее слипание или спекание упомянутого порошка на упомянутом первом средстве.

В других вариантах осуществления, взятых отдельно или в сочетании, процесс также может содержать следующие признаки:

- упомянутое первое средство содержит полый корпус;

- упомянутый полый корпус содержит двойную стенку, в которой циркулирует газ;

- упомянутый газ представляет собой азот;

- порошковый питатель частично расположен в полом корпусе;

- порошковый питатель проходит через кронштейн купола;

- упомянутое второе средство содержит средство вращения полого корпуса вокруг своей продольной оси;

- упомянутое второе средство содержит средство вибрирования полым корпусом внутри отверстия;

- упомянутое средство вибрирования полым корпусом содержит механический вибратор или ультразвуковой вибратор;

- внутри отверстия между куполом и полым корпусом расположен изоляционный слой для создания теплового барьера;

- упомянутый изолирующий слой содержит керамическое волокно;

- упомянутый полый корпус представляет собой трубу круглого сечения;

- внутренний диаметр упомянутой трубы принимает значения от 8 до 30 мм.

В настоящем изобретении также описано оборудование для непрерывного литья, описанного выше.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут очевидны по прочтении нижеследующего подробного описания, данного только в качестве неограничивающего примера, со ссылкой на прилагаемые чертежи.

- На фиг. 1 приведен вид в разрезе оборудования для непрерывного литья, названного ранее соплом для кольцевой струи, в соответствии с существующим уровнем техники.

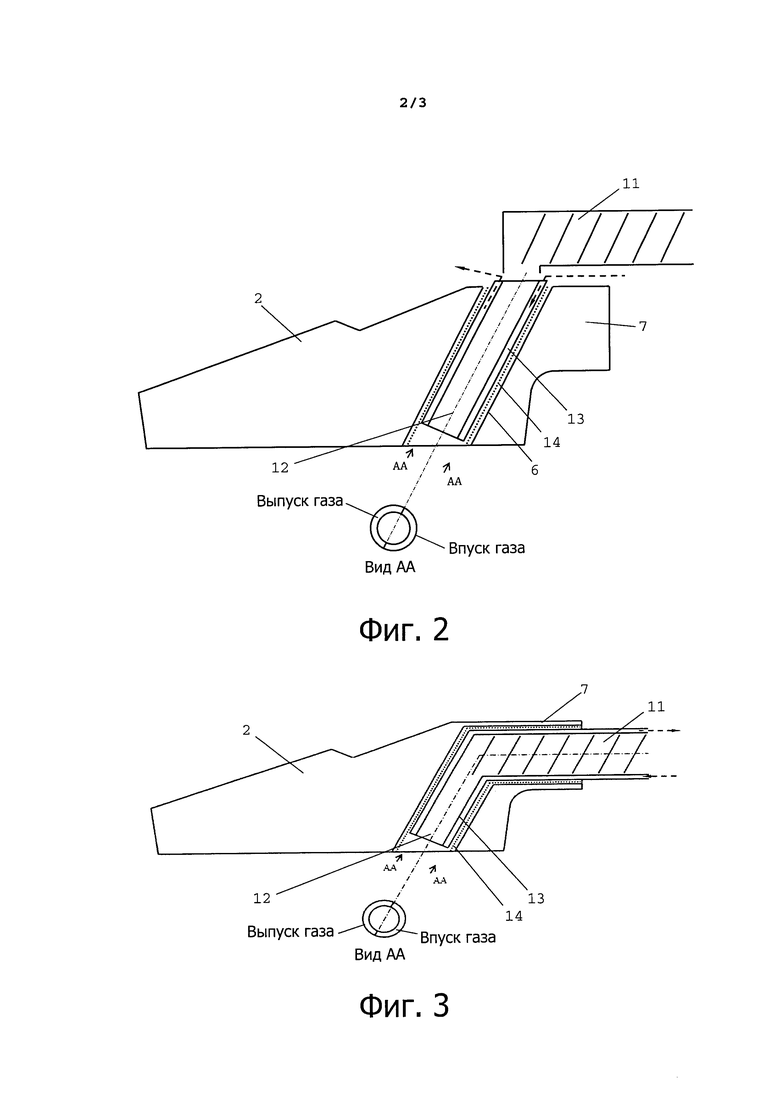

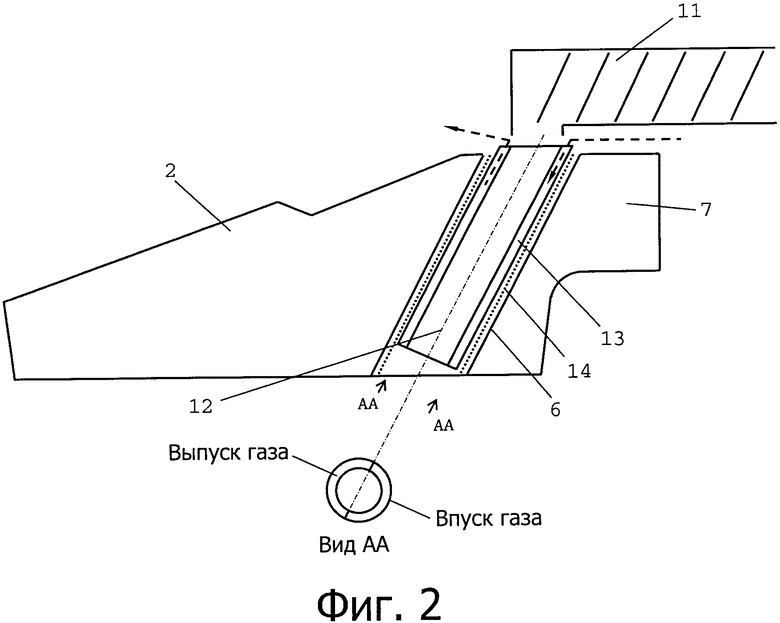

- На фиг. 2 приведен вид в разрезе купола в соответствии с первым вариантом осуществления изобретения. На фиг. 2 также представлен вид в разрезе через прямую А-А трубы подачи.

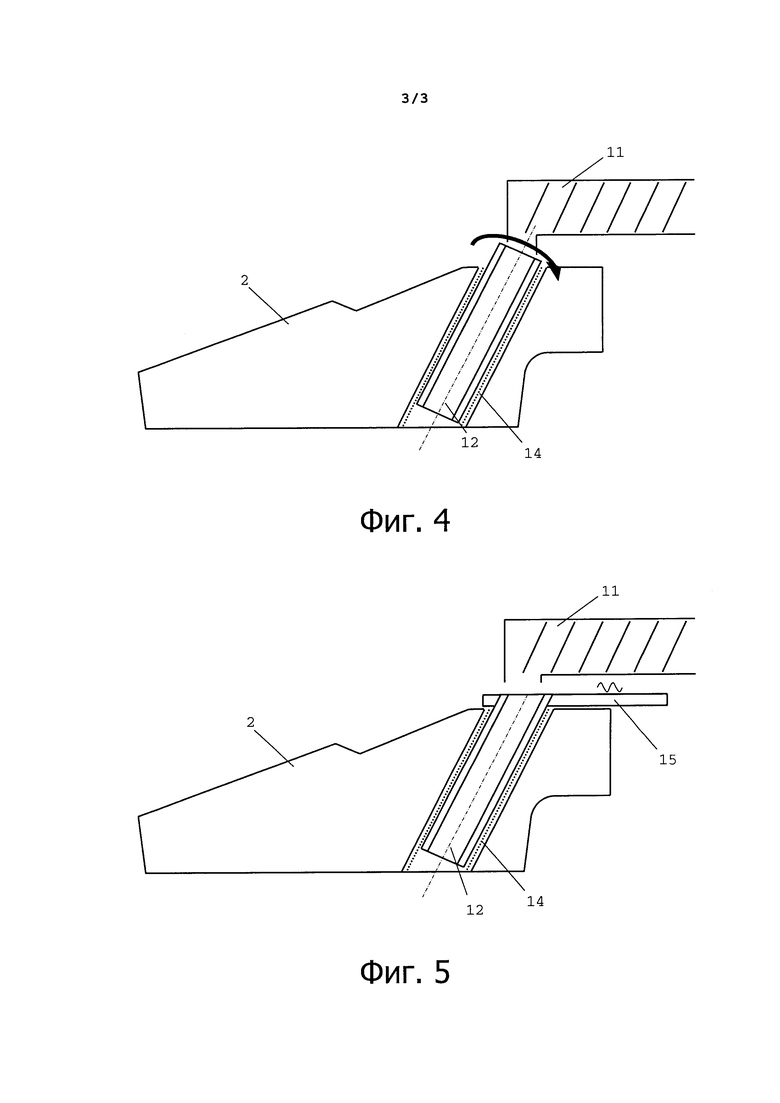

- На фиг. 3 приведен вид в разрезе купола в соответствии со вторым вариантом осуществления изобретения.

- На фиг. 4 приведен вид в разрезе купола в соответствии с третьим вариантом осуществления изобретения.

- На фиг. 5 приведен вид в разрезе купола в соответствии с четвертым вариантом осуществления изобретения.

Осуществление изобретения

Изобретение относится к процессу непрерывного литья, в котором поток жидкого металла льют из разливочного устройства в изложницу через сопло для кольцевой струи (HJN). Через купол 2 HJN выполнено отверстие, в частности через один из кронштейнов 7 купола 2, чтобы сделать возможной подачу порошка в расплавленный металл, как уже известно при существующем уровне техники.

Во время подачи металлический порошок, проходящий через отверстие, находится в непосредственном контакте с огнеупорным куполом, который имеет очень высокую температуру (вплоть до 1200°C). Изобретателями было установлено, что, несмотря на очень короткое время контакта между частицами и огнеупорным материалом, этого достаточно для того, чтобы частицы постепенно склеились друг с другом и спеклись. Затем, через несколько минут литья образуется комок спеченного порошка, и это может привести к полному закупориванию канала подачи порошка. Например, отверстие подачи диаметром 20 мм полностью закупоривается примерно через 10 минут литья при использовании железного порошка, зернистостью от 100 до 180 мкм.

Если размер частиц порошка более 200 мкм, такой проблемы не возникает, так как частицы не слипаются за тот промежуток времени, в течение которого они находятся в непосредственном контакте с огнеупорным куполом.

В соответствии с изобретением, предложено первое средство для предотвращения непосредственного контакта между куполом 2, имеющим высокую температуру (приблизительно 1000-1300°C), и порошком во время подачи. Упомянутое первое средство содержит полый корпус 12, проходящий внутри отверстия 6 купола 2, при этом во время литья порошок подают внутри полого корпуса 12. Этот полый корпус 12 может иметь любую подходящую форму, лишь бы он создавал физический барьер между куполом 2 и порошком. Например, как показано на фиг. 2-5 для различных вариантов осуществления изобретения, полый корпус может представлять собой трубу круглого сечения; он может быть выполнен из огнеупорного материала или металла, например из низкоуглеродистой стали. Внутренний диаметр упомянутой трубы зависит от скорости потока подаваемого порошка и, например, может принимать значения от 8 до 30 мм для скорости потока порошка от 1 до 7 кг/мин.

В дополнение к упомянутому первому средству предложено второе средство для предотвращения слипания и спекания порошка внутри полого корпуса. Оно описано на фиг. 2-5 в различных вариантах осуществления. Это второе средство в соответствии с различными вариантами осуществления позволяет сократить температуру поверхности внутренней стенки полого корпуса 12 и тем самым снизить нагрев порошка.

В первом варианте осуществления изобретения, как показано на фиг. 2, упомянутый полый корпус 12 имеет двойную стенку 13, охлаждаемую газом. Впуск и выпуск газа в двойной стенке 13 соответственно изображены пунктирными стрелками на фиг. 2. Толщина внешней и внутренней стенок может составлять, например, 2 мм, а толщина газовой пленки в двойной стенке может равняться примерно 1,5 мм. Газ может представлять собой азот или любой другой подходящий газ, при этом он обычно циркулирует в двойной стенке со скоростью потока от 10 до 30 м3/ч. В предпочтительном варианте осуществления упомянутый газ циркулирует в замкнутом контуре, чтобы предотвратить проникновение газа внутрь сопла, что может нарушить поток жидкой стали и надлежащее функционирование оборудования для литья. В дополнение к газовому охлаждению, полый корпус 12 также может быть окутан изолирующим слоем 14, чтобы создать тепловой барьер между полым корпусом 12 и огнеупорным куполом 2. Оборудование для непрерывного литья также может быть оснащено средством измерения температуры и скорости потока газа на входе и выходе из устройства охлаждения.

На фиг. 2 порошковый питатель 11, который предпочтительно представляет собой шнековый питатель, расположен над куполом 2. В другом варианте осуществления полый корпус 12 имеет форму изогнутой трубы, а порошковый питатель 11 частично расположен в упомянутом полом корпусе 12 внутри купола 2. Как показано на фиг. 3, полый корпус 12, имеющий форму изогнутой трубы, также может проходить через кронштейн 7 купола 2, а порошковый питатель 11, частично расположенный в упомянутом полом корпусе 12, проходит через упомянутый кронштейн 7. Эта конфигурация позволяет сэкономить пространство, чтобы сократить размер оборудования.

Испытания, проведенные для оборудования для литья в соответствии с этим первым вариантом осуществления и с подачей порошка, частицы которого имеют размер от 100 до 200 мкм, показали значительное улучшение продолжительности подачи без каких-либо проблем с закупориванием.

В другом варианте осуществления изобретения, как показано на фиг. 4, полый корпус 12 установлен с возможностью вращения вокруг продольной оси отверстия. Вращение полого корпуса 12 позволяет создать на частицах напряжения сдвига, чтобы предотвратить их возможное напекание или налипание на полый корпус 12 и чтобы достичь охлаждения полого корпуса 12 посредством теплообмена между ним и порошком. Полый корпус 12, как показано на фиг. 4, представляет собой полый корпус с двойной стенкой, как было описано выше, но в другом варианте осуществления, не показанном, он может представлять собой одну трубу без циркуляции газа. Как и в предыдущих вариантах осуществления, упомянутый полый корпус 12 может быть изолирован от огнеупорного купола 2 изоляционным слоем 14.

В другом варианте осуществления изобретения, как показано на фиг. 5, полый корпус 12 установлен так, что он может вибрировать в отверстии. Вибрация, оказываемая на полый корпус 12, позволяет предотвратить образование комков порошка внутри полого корпуса. Вибрация может быть создана механическим вибратором, ультразвуком или другим подходящим средством 15, создающим высокочастотные колебания от 50 до 500 Гц. Полый корпус 12 также может быть окутан изоляционным слоем 14, чтобы снизить температуру внутренней поверхности полого корпуса 12.

В этом варианте осуществления порошковый питатель 11 расположен над куполом 2, но в другом варианте осуществления, не показанном, он может быть расположен в полом корпусе 12, имеющем форму изогнутой трубы.

Для всех вариантов осуществления изоляционные слои могут быть выполнены из керамического волокна, устойчивого к высоким температурам порядка 1300°C.

Порошок, используемый для подачи, может быть любого типа, т.е. металлическим или керамическим, или смесью порошков различных типов.

Изобретение относится к металлургии. Способ включает этап литья с использованием сопла для кольцевой струи, расположенного между разливочным устройством и литейной формой. Сопло в своей верхней части содержит купол 2 для отклонения жидкого металла, поступающего на вход сопла, к его внутренней стенке, ограничивая внутренний объем, в котором отсутствует жидкий металл. Одновременно осуществляют подачу порошка с размером частиц менее 200 мкм из питателя 11 через отверстие в куполе. Купол 2 содержит средство подачи порошка без контакта с куполом в виде полого корпуса 12. Корпус 12 имеет двойную стенку 13, охлаждаемую газом, и изолирующий слой 14. Обеспечивается предотвращение слипания или спекания порошка на первом средстве. 6 н. и 21 з.п. ф-лы, 5 ил.

1. Способ непрерывного литья стального полуфабриката, включающий

этап литья с использованием сопла для кольцевой струи, расположенного между разливочным устройством и литейной формой, которое выполнено в верхней части с куполом для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла для ограничения внутреннего объема, в котором отсутствует жидкий металл,

и одновременно этап подачи порошка с размером частиц менее 200 мкм через отверстие в куполе, посредством первого средства подачи порошка без контакта с куполом, выполненного в виде полого корпуса, имеющего двойную стенку, охлаждаемую циркулирующим в ней газом.

2. Способ по п. 1, в котором газ представляет собой азот.

3. Способ по п. 1, в котором полый корпус вращается вокруг его продольной оси.

4. Способ по п. 1, в котором внутри отверстия между куполом и полым корпусом расположен изоляционный слой для создания теплового барьера.

5. Способ по п. 4, в котором изоляционный слой содержит керамическое волокно.

6. Способ по п. 1, в котором полый корпус представляет собой трубу круглого сечения.

7. Способ по п. 6, в котором внутренний диаметр трубы варьируется от 8 до 30 мм.

8. Оборудование для непрерывного литья стального полуфабриката, содержащее разливочное устройство, литейную форму и сопло для кольцевой струи, расположенное между разливочным устройством и литейной формой и имеющее в своей верхней части купол для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла для образования внутреннего объема, в котором отсутствует жидкий металл, при этом купол выполнен с отверстием для подачи порошка, имеющего размер частиц менее 200 мкм, и средством подачи порошка без контакта с куполом, выполненным в виде полого корпуса, имеющего двойную стенку, охлаждаемую циркулирующим в ней газом.

9. Способ непрерывного литья стального полуфабриката, включающий

этап литья с использованием сопла для кольцевой струи, расположенного между разливочным устройством и литейной формой, которое выполнено в верхней части с куполом для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла для ограничения внутреннего объема, в котором отсутствует жидкий металл,

и одновременно этап подачи порошка с размером частиц менее 200 мкм через отверстие в куполе, посредством средства подачи порошка без контакта с куполом, выполненного в виде полого корпуса, вращающегося вокруг его продольной оси.

10. Способ по п. 9, в котором внутри отверстия между куполом и полым корпусом расположен изоляционный слой для создания теплового барьера.

11. Способ по п. 10, в котором изоляционный слой содержит керамическое волокно.

12. Способ по п. 9, в котором полый корпус представляет собой трубу круглого сечения.

13. Способ по п. 12, в котором внутренний диаметр трубы варьируется от 8 до 30 мм.

14. Оборудование для непрерывного литья стального полуфабриката, содержащее сопло для кольцевой струи, расположенное между разливочным устройством и литейной формой и содержащее в своей верхней части купол для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла, тем самым образуя внутренний объем, в котором отсутствует жидкий металл, при этом купол выполнен с отверстием для подачи порошка, имеющего размер частиц менее 200 мкм, и содержит первое средство для подачи порошка без контакта с куполом, выполненное в виде полого корпуса, и второе средство для вращения полого корпуса вокруг его продольной оси.

15. Способ непрерывного литья стального полуфабриката, включающий

этап литья с использованием сопла для кольцевой струи, расположенного между разливочным устройством и литейной формой, которое выполнено в верхней части с куполом для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла для ограничения внутреннего объема, в котором отсутствует жидкий металл,

и одновременно этап подачи порошка с размером частиц менее 200 мкм через отверстие в куполе, посредством средства подачи порошка без контакта с куполом, выполненного в виде полого корпуса, при этом осуществляют механическое воздействие на частицы порошка, контактирующие с полым корпусом.

16. Способ по п. 15, в котором полый корпус содержит двойную стенку, в которой циркулирует газ.

17. Способ по п. 16, в котором газ представляет собой азот.

18. Способ по п. 15, в котором порошковый питатель частично расположен в полом корпусе.

19. Способ по п. 18, в котором порошковый питатель проходит через кронштейн купола.

20. Способ по п. 15, в котором полый корпус вращается вокруг его продольной оси.

21. Способ по п. 15, в котором полый корпус вибрирует внутри отверстия.

22. Способ по п. 21, в котором вибрация полого корпуса осуществляется механическим вибратором или ультразвуковым вибратором.

23. Способ по п. 15, в котором внутри отверстия между куполом и полым корпусом расположен изоляционный слой для создания теплового барьера.

24. Способ по п. 23, в котором изоляционный слой содержит керамическое волокно.

25. Способ по п. 15, в котором полый корпус представляет собой трубу круглого сечения.

26. Способ по п. 25, в котором внутренний диаметр трубы варьируется от 8 до 30 мм.

27. Оборудование для непрерывного литья стального полуфабриката, содержащее сопло для кольцевой струи, расположенное между разливочным устройством и литейной формой и содержащее в своей верхней части купол для отклонения жидкого металла, поступающего на вход сопла, к внутренней стенке сопла, тем самым образуя внутренний объем, в котором отсутствует жидкий металл, при этом купол выполнен с отверстием для подачи порошка, имеющего размер частиц менее 200 мкм, и содержит первое средство для подачи порошка без контакта с куполом, выполненное в виде полого корпуса, и второе средство для осуществления механического воздействия на частицы порошка, контактирующие с полым корпусом.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| ЦИКЛОН | 1995 |

|

RU2099576C1 |

| Устройство для модифицирования жидкого металла | 1981 |

|

SU986588A1 |

| 1971 |

|

SU416149A1 |

Авторы

Даты

2017-01-17—Публикация

2012-03-28—Подача