Изобретение касается способа получения структурированного металлического покрытия на подложке. Кроме того, изобретение касается применения этого способа для изготовления солнечных батарей или печатных плат, а также электронной детали, включающей в себя подложку, на которую нанесена структурированная металлическая поверхность.

Структурированные металлические покрытия на подложке изготавливают, например, методом печати. Для этого чернила, содержащие металлические частицы, наносят на подложку, например, с помощью метода струйной или лазерной печати. Соответствующий способ, в котором капли краски переносят с покрытого краской носителя на подлежащую запечатыванию подложку, известен, например, из заявки США US-B 6,241,344. Для переноса краски в место, на котором подложка подлежит запечатыванию, краске, находящейся на носителе, сообщают энергию. Из-за этого часть краски испаряется и отделяется от носителя. За счет давления испаряющейся краски происходит перенос отделившейся таким образом капли краски на подложку. Целенаправленное введение энергии позволяет таким способом переносить краску на подложку в соответствии с подлежащим печати узором. Необходимую для переноса краски энергию подают, например, с помощью лазера. Носитель, на который нанесена краска, представляет собой, например, обегающую ленту, на которую с помощью специального наносящего устройства перед областью печати наносят краску. Лазер находится внутри обегающей ленты, так что лазер воздействует на носитель со стороны, противоположной краске.

В общем случае недостатком таких способов является то, что качество печати в значительной мере зависит от однородности условий процесса. Так, например, уже незначительные местные неравномерности непосредственно в месте ввода энергии могут привести к ухудшению качества печати. Такие различия - это, например, различия в толщине нанесенной краски, а также, например, электростатическое состояние подложки, подлежащей запечатыванию. Так, например, в силу различных процессов сматывания обычная поверхность полимера или же бумаги может характеризоваться совершенно разными поверхностными зарядами, причем потенциал их также очень неравномерен. Получаемая в итоге печатная картина очень сильно склоняется к неточностям краев, обусловленных в основном нечетким заданием режима распрыскивания, а также распылением краски. Еще одна причина нечеткости краев - это неравномерное растекание краски по подлежащей запечатыванию подложке.

Чтобы капли воды или масла не смачивали поверхность, а в основном сохраняли шарообразную форму, принято наносить на поверхность слой, содержащий силаны. Такой слой описан, например, в европейской заявке ЕР-А 0 497 189. Недостаток нанесения покрытия описанным в ней способом состоит, однако, в том, что поверхность, подлежащая покрытию, требует активного водорода, например, в форме гидроксильных групп, иминогрупп или аминогрупп на поверхности. Кроме того, слой применяют для водо- или маслоотталкивания. Нанесение на поверхность, содержащую силаны, структурированного слоя не предусматривается.

Задача настоящего изобретения состоит в том, чтобы представить способ получения структурированного металлического покрытия на подложке, при реализации которого формируют структурированный металлический слой с четко определенными кантами и краями.

Эту задачу решают посредством способа получения структурированного металлического покрытия на подложке, который включает в себя следующие этапы:

(а) нанесение на поверхность подложки монослоя или олигослоя вещества, гидрофобизирующего поверхность,

(b) нанесение на подложку методом печати вещества, содержащего электропроводящие частицы, в соответствии с предварительно заданным узором.

Предпочтительно наносить на поверхность подложки монослой вещества, гидрофобизирующего поверхности. При этом, однако, в отдельных случаях возможно формирование также 2 или 3 слоев.

Посредством нанесения на поверхность подложки монослоя или олигослоя вещества, гидрофобизирующего поверхности, добиваются того, чтобы нанесенное на подложку и содержащее электропроводящие частицы вещество растекалось в меньшей степени или в оптимальном случае вообще не растекалось, а сохраняло свою структуру. Благодаря нанесению всего одного монослоя или олигослоя также удается добиться того, чтобы, в частности в случае подложки из полупроводникового материала, влияние вещества, гидрофобизирующего поверхности, на свойства структурированного металлического покрытия и полупроводниковой подложки оставалось на столь низком уровне, что не ухудшало бы свойств подлежащего изготовлению продукта. Возможный благодаря этому более точный контур кантов обладает тем дополнительным преимуществом, что можно напечатать резкую картину с высоким разрешением и структурами, которые значительно меньше 100 мкм. Такая печатная картина высокого разрешения со структурами размером менее 100 мкм целесообразна, например, при изготовлении солнечных батарей. Для изготовления солнечных батарей на покрытую нитридом кремния или пассивированную поверхность подложки обычно наносят серебряную пасту с помощью техники ситовой печати. Методом ситовой печати, однако, невозможно надежно напечатать структуры, которые значительно меньше 100 мкм. В качестве альтернативы, например, из патента США US 5,021,808 известна методика нанесения печатью чернил, поглощающих лазерное излучение, причем чернила наносят на прозрачную бесконечную фольгу, а лазер с тыла фокусируют на передней стороне фольги так, что находящаяся там и поглощающая лазерное излучение пленка нагревается столь сильно, что часть растворителя чернил мгновенно испаряется. Таким образом, каплю чернил переносят на подложку, например, пластину для солнечной батареи. Для такой печати, однако, годятся только чернила, вязкость которых значительно ниже, чем у сравнимых паст для ситовой печати. После переноса чернил на обладающую текстурой и покрытую нитридом кремния пластину, однако, наблюдают растекание чернил по поверхности. Посредством покрытия пластины согласно изобретению, уже покрытой нитридом кремния либо же пассивированной, веществом, гидрофобизирующим поверхность, растекание уменьшают, а в идеальном случае даже предотвращают. Создаваемая печатная картина, таким образом, отличается еще более четкими краями, и возможна более тонкая печать.

Помимо пластин, покрытых нитридом кремния, можно также применять пластины, покрытые оксидом алюминия (Al2O3) или карбидом кремния (SiC).

Печатная картина солнечных батарей обычно характеризуется двумя-тремя широкими полосами, на которые затем для соединения припаивают полоски для соединения нескольких ячеек. Кроме того, у ячеек имеется очень тонкая решетка с хорошей электропроводностью. Требования к этой решетке (растру) очень высоки. Она должна обладать высокой электропроводностью, но при этом препятствовать падению света она должна в минимально возможной степени. Поэтому отдельные полоски решетки приходится делать максимально узкими и максимально высокими.

Для получения электропроводящего растра применяют чернила, содержащие электропроводящие частицы в растворителе.

Электропроводящие частицы, которые наносят на подложку для создания структурированного металлического покрытия, предпочтительно содержат серебро, медь, железо, олово, никель, или смеси, или сплавы этих материалов. Крайне предпочтительно, в частности при изготовлении солнечных батарей, применять электропроводящие частицы, содержащие серебро и/или при необходимости никель. При этом применяемые частицы могут приобретать любую известную специалисту форму. Также возможно применять частицы двух или более разных видов, причем частицы могут различаться по размеру, форме или же и материалу. Обычно применяют частицы различной формы, например шарообразные частицы и частицы в виде пластинок. При этом, в частности, частицы могут различаться также и по размеру.

Размер частиц в общем случае выбирают так, чтобы величина подлежащей печати структуры была значительно больше, чем максимальные габариты частиц. Предпочтительно применять частицы размером не более 10 мкм. В частности, можно также применять в качестве частиц в веществе, подлежащем нанесению на подложку, наночастицы.

В качестве растворителя, в котором диспергированы частицы, можно применять любой растворитель, известный специалисту. Удобны в применении в качестве растворителя, например, вода или органические растворители.

Материалы матрикса, обычно содержащиеся в веществе, содержащем в себе электропроводящие частицы, - это АБС (акрилонитрил-бутадиен-стирол), АСА (акрилнитрил-стиролакрилат), акрилированные акрилаты, алкидные смолы, алкилвинилацетаты, сополимеры алкиленвинилацетата, в особенности этиленвинилацетат, бутиленвинилацетат; сополимеры алкиленвинилхлорида; аминосмолы; альдегидные и кетоновые смолы; целлюлоза и производные целлюлозы, в особенности гидроксиалкилцеллюлоза, эфиры целлюлозы, как то: ацетаты, пропионаты, бутираты целлюлозы, карбоксианкилцеллюлозы, нитрат целлюлозы, эпоксиакрилаты; эпоксидные смолы, модифицированные эпоксидные смолы, например бифункциональные или полифункциональные смолы на основе бисфенола А или бисфенола F, полифункциональные эпоксидные смолы Novolak, бромированные эпоксидные смолы, циклоалифатические эпоксидные смолы, глицидилэфиры, винилэфиры, сополимеры этилена и акриловой кислоты; углеводородные смолы, МАБС (прозрачный АБС со включенными в него акрилатными мономерами); меламиновые смолы, сополимеризаты ангидрида малеиновой кислоты; метакрилаты, натуральный каучук, синтетический каучук; хлорный каучук; натуральные смолы, колофониевые смолы; шеллак; фенольные смолы; феноксисмолы, сложные полиэфиры, полиэфирные смолы, например фенилэфирные смолы; полисульфоны, полиэфирсульфоны, полиамиды, полиимиды, полианилины, полипирролы, полибутилентерефталат (ПБТ), поликарбонат (например, Makrolon® производства Bayer AG); сложные полиэфиракрилаты, простые полиэфиракрилаты, полиэтилен, полиэтилентиофены; полиэтиленнафталаты; полиэтилентерефталат (ПЭТ), полиэтилентерефталат-гликоль (ПЭТГ, PETG), полипропилен; полиметилметакрилат (ПММА, РММА); полифениленоксид (ПФО, РРО); полистиролы (ПС, PS), политетрафторэтилен (ПТФЭ, PTFE); политетрагидрофуран; простые полиэфиры (например, полиэтиленгликоль, полипропиленгликоль), соединения поливинила, в частности поливинилхлорид (ПВХ, PVC), сополимеры ПВХ, ПВдХ, поливинилацетат, а также его сополимеры, поливиниловый спирт, при необходимости частично гидролизованный, поливинилацетали, поливинилацетаты, поливинилпирролидон, поливиниловые эфиры, поливинилакрилаты и поливинилметакрилаты в растворе и в виде дисперсии, а также их сополимеры, сложные эфиры полиакриловой кислоты и сополимеры полистирола, например сополимеры полистирола и ангидрида малеиновой кислоты, полистирол (модифицированный по ударной вязкости или без таковой модификации); полиуретаны без поперечной сшивки или со сшивкой изоцианатами; полиуретанакрилаты; сополимеры стирола и акрила; блок-сополимеры стирола и бутадиена (например, Styroflex® или Styrolux® производства БАСФ АГ, K-ResinTM производства фирмы СРС); белки, как, например, казеин; блок-сополимеры стирола и изопрена; триазиновая смола, бисмалеимид-триазиновая смола (БТ, ВТ), цианатэфирная смола (ЦЭ, СЕ), аллилированный простой полифениленэфир (АРРЕ). Кроме того, материал матрикса может быть образован двумя или несколькими полимерами.

Сверх того, материал матрикса может содержать наполнители. Надлежащие наполнители - это, например, стеклянная фритта или металлоорганические соединения.

Надлежащие растворители - это, например, алифатические и ароматические углеводороды (например, н-октан, циклогексан, толуол, ксилол), спирты (например, метанол, этанол, 1-пропанол, 2-пропанол, 1-бутанол, 2-бутанол, амиловый спирт), многоатомные спирты, например глицерин, этиленгликоль, пропиленгликоль, неопентилгликоль, сложные алкиловые эфиры (например, метилацетат, этилацетат, пропилацетат, бутилацетат, изобутилацетат, изопропилацетат, 3-метилбутанол), алкоксиспирты (например, метоксипропанол, метоксибутанол, этоксипропанол), алкилбензолы (например, этилбензол, изопропилбензол), бутилгликоль, бутилдигликоль, алкилгликольацетаты (например, бутилгликольацетат, бутилдигликольацетат), диметилформамид (ДМФ), диацетоновый спирт, простые дигликольдиалкиловые эфиры, простые дигликольмоноалкиловые эфиры, дипропиленгликольдиалкиловые эфиры, дипропиленгликольмоноалкиловые эфиры, дигликоль-алкилэфирацетаты, дипропиленгликольалкилэфирацетаты, диоксан, дипропиленгликоль и дипропиленгликолевый эфир, диэтиленгликоль и диэтиленгликолевый эфир, DBE (двухосновные сложные эфиры), простые эфиры (например, диэтиловый эфир, тетрагидрофуран), этиленхлорид, этиленгликоль, этиленгликольацетат, этиленгликольдиметиловый эфир, крезол, лактоны (например, бутиролактон), кетоны (например, ацетон, 2-бутанон, циклогексанон, метилэтилкетон (МЕК), метил изобутилкетон (MIBK)), метилдигликоль, метиленхлорид, метиленгликоль, метилгликольацетат, метилфенол (орто-, мета-, паракрезол), пирролидоны (например, N-метил-2-пирролидон), пропиленгликоль, пропиленкарбонат, тетрахлоруглерод, толуол, триметилолпропан (ТМР), ароматические углеводороды и их смеси, алифатические углеводороды и их смеси, спиртовые монотерпены (как, например, терпинеол), 2,2,4-триметил-1,3-пентадиолмоноизобутират (Texanol®), вода, а также смеси двух или нескольких из этих растворителей.

Нанесение монослоя вещества, гидрофобизирующего поверхность, позволяет избежать растекания вещества, содержащего электропроводящие частицы, или ограничить это растекание. Монослой вещества, гидрофобизирующего поверхность, наносят любым произвольным способом, известным специалисту. Обычно вещество, гидрофобизирующее поверхность, наносят на поверхность подложки испарением, напылением или погружением. Если нанесение на подложку вещества, гидрофобизирующего поверхность, осуществляют испарением, то испарение предпочтительно проводить в вакууме. Диапазон давлений для испарения при этом обычно находится в пределах от атмосферного давления до 10-6 мбар (абс.), предпочтительно в пределах от 100 мбар (абс.) до 10-6 мбар (абс.). Испарение проводят обычно при температуре в пределах от 10 до 500°С, предпочтительно - в пределах от 10 до 100°С, в частности при комнатной температуре.

Если нанесение гидрофобизирующего поверхность вещества осуществляют распылением, то на подложку обычно распыляют раствор, содержащий гидрофобизирующее поверхность вещество, а затем сушат. При сушке на подложке осаждается самоорганизующийся монослой вещества, гидрофобизирующего поверхность. При реализации способа погружения, когда подлежащую покрытию подложку погружают в раствор, содержащий вещество, гидрофобизирующее поверхность, или же укладывают подложку в сильно разбавленный раствор вещества, гидрофобизирующего поверхность, на поверхность подложки тоже осаждается самоорганизующийся монослой вещества, гидрофобизирующего поверхность. Чтобы смыть не прореагировавшие с поверхностью силаны, подложку в общем случае после распыления или погружения ополаскивают или моют растворителем.

В качестве гидрофобизирующих поверхность веществ целесообразно применять соединения (S), имеющие по меньшей мере одну, предпочтительно именно одну по меньшей мере однократно, например от одного до трех раз, предпочтительно в точности трижды алкоксилированную силильную группу и по меньшей мере одну, предпочтительно в точности одну группу R, обладающую гидрофобными свойствами.

Соединения (S) предпочтительно представляют собой таковые с формулой

Xn-Si-R(4-n),

где Х означает алкоксигруппу, карбоновую кислоту, например ацетат, галоген, например хлор, амины или гидроксигруппу, n представляет собой целое число от 1 до 3, предпочтительно 3.

Предпочтительно, чтобы Х представлял собой этоксигруппу, метоксигруппу или хлор, причем, если n больше 1, то каждый остаток Х независимо друг от друга также может представлять собой одну из указанных групп, причем отдельные Х могут отличаться друг от друга.

R означает органический гидрофобный остаток, включающий в себя 1-20 атомов углерода, причем в случае n<3 остатки R могут быть разными.

Предпочтительно R означает алкил с 1-20 атомами углерода, арил с 6-18 атомами углерода или циклоалкил с 5-12 атомами углерода.

Примеры алкила с 1-20 атомами углерода - это метил, этил, изопропил, н-пропил, изобутил, втор-бутил, трет-бутил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-децил, н-ундецил, н-додецил, н-тетрадецил, н-гексадецил, н-октадецил, н-нонадецил и н-эйкозил.

Примеры алкила с 1-4 атомами углерода - это метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил и трет-бутил.

Примеры циклоалкильной группы с 5-12 атомами углерода - это циклопентил, циклогексил, циклогептил, циклооктил, циклононил, циклодецил и циклододецил. Предпочтительны циклопентил, циклогексил и цикпогептил, особо предпочтителен циклогексил.

Арильные группы с 6-18 атомами углерода - это, например, фенил, 1-нафтил, 2-нафтил, 1-антрил, 2-антрил, 9-антрил, 1-фенантрил, 2-фенантрил, 3-фенантрил, 4-фенантрил, 9- фенантрил, терфенил, предпочтительно фенил, 1-нафтил и 2-нафтил, особо предпочтительно фенил.

Остаток R предпочтительно представляет собой алкил с 1-20 атомами углерода или арил с 6-18 атомами углерода, особо предпочтительно - алкил с 1-20 атомами углерода, а крайне предпочтительно - алкил с 5-12 атомами углерода.

Предпочтительные остатки R - это метил, этил, изопропил, н-пропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил и фенил, особо предпочтительны метил, этил, н-бутил, изобутил, трет-бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил и фенил, крайне предпочтительны изобутил, пентил, гексил, гептил, октил, нонил, децил, ундецил, додецил и фенил.

Надлежащие соединения (S) - это, например, изооктилтриметоксисилан, изооктилтриэтоксисилан, н-бутилтриметоксисилан, н-бутилтриэтоксисилан, изо-бутилтриметоксисилан, изо-бутилтриэтоксисилан, фенилтриметоксисилан и фенилтриэтоксисилан.

В особо предпочтительной форме исполнения R представляет собой частично фторированный или перфорированный алкил с 4-20 атомами углерода, предпочтительно алкил с 4-18 атомами углерода, а в частности алкил с 8-12 атомами углерода.

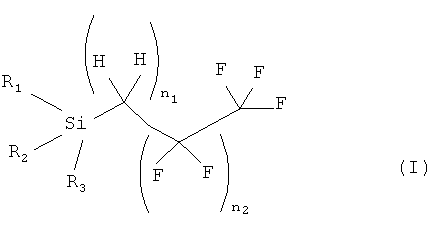

Если R представляет собой частично фторированный алкил, то предпочтительно применяют силан общей формулы (I).

В этой формуле R1, R2, R3 независимо друг от друга означают алкил с 1 -20 атомами углерода, арил с 6-18 атомами углерода или циклоалкил с 5 -12 атомами углерода, метоксигруппу, этоксигруппу или хлор, причем по меньшей мере один из остатков R1, R2, R3 представляет собой метоксигруппу, этоксигруппу или хлор, n1 - это целое число от 0 до 20, предпочтительно от 1 до 4, a n2 - это целое число в пределах от 0 до 20, предпочтительно в пределах от 4 до 10, а в особенности в пределах от 6 до 8.

Если в качестве гидрофобизирующего вещества используют силаны, то они обычно связываются с поверхностью подложки по меньшей мере одним остатком R1, R2, R3. Остаток R4 направлен от подложки и образует гидрофобную поверхность.

Надлежащие силаны, которые можно применять в качестве веществ, гидрофобизирующих поверхности, - это, например, н-октилтрихлорсилан, н-нонилтрихлорсилан, н-децилтрихлорсилан, н-ундецилтрихлорсилан, н-додецилтрихлорсилан, фенилтрихлорсилан, н-октилтриэтоксисилан, н-нонилтриэтоксисилан, нонилтрихлорсилан, н-децилтрихлорсилан, н-ундецилтрихлорсилан, н-додецилтрихлорсилан, фенилтрихлорсилан, н-октилтриэтоксисилан, н-нонилтриэтоксисилан, н-децилтриэтоксисилан, н-ундецилтриэтоксисилан, н-додецилтриэтоксисилан, фенилтриэтоксисилан, н-октилтриметоксисилан, н-нонилтриметоксисилан, н-децил-триметоксисилан, н-ундецилтриметоксисилан, н-додецилтриметоксисилан, фенилтриметоксисилан, н-октилдиметилхлорсилан, н-нонилдиметилхлорсилан, н-децилдиметилхлорсилан, н-ундецилдиметилхлорсилан, н-додецилдиметилхлорсилан, фенилдиметилхлорсилан, 1Н,1Н-перфтороктилтрихлорсилан, 1Н,1Н-перфтордецилтрихлорсилан, 1Н,1Н-перфтордодецилтрихлорсилан, 1Н,1Н-перфтороктилтриэтоксисилан, 1Н,1Н-перфтордецилтриэтоксисилан, 1Н,1Н-перфтордоодецилтриэтоксисилан, 1Н,1Н-перфтороктилтриметоксисилан, 1Н,1Н-перфтордецилтриметоксисилан, 1Н,1Н-перфтордодецилтриметоксисилан, 1Н,1Н-перфтороктилдиметилхлорсилан, 1Н,1Н-перфтордецилдиметилхлорсилан, 1Н,1Н-перфтордодецилдиметилхлорсилан, 1Н,1Н,2Н,2Н-перфтороктилтрихлорсилан, 1Н,1Н,2Н,2Н-перфтордецилтрихлорсилан, 1Н,1Н,2Н,2Н-перфтордодецилтрихлорсилан, 1Н,1Н,2Н,2Н-перфтороктилтриэтоксисилан, 1Н,1Н,2Н,2Н-перфтордецилтриэтоксисилан, 1Н,1Н,2Н,2Н-перфтордодецилтриэтоксисилан, 1Н,1Н,2Н,2Н-перфтороктилтриметоксисилан, 1Н,1Н,2Н,2Н-перфтордецилтриметоксисилан, 1Н,1Н,2Н,2Н-перфтордодецилтриметоксисилан, 1Н,1Н,2Н,2Н-перфтороктилдиметилхлорсилан, 1Н,1Н,2Н,2Н-перфтордецилдиметилхлорсилан, 1Н,1Н,2Н,2Н-перфтордодецилдиметилхлорсилан.

Если данный способ применяют для изготовления солнечных батарей, то подложка обычно представляет собой пластину из полупроводникового материала. В качестве полупроводникового материала в общем случае применяют материал на кремниевой основе. Поверхность пластины, на которую наносят структурированное металлическое покрытие, обычно сначала покрывают нитридом кремния или пассивируют. Покрытие нитридом кремния либо же пассивацию осуществляют также при изготовлении современных солнечных батарей, и эти процессы специалисту известны. Затем на пассивированную или покрытую нитридом кремния поверхность наносят в виде монослоя или олигослоя вещество, гидрофобизирующее поверхность. Затем на монослой или олигослой вещества, гидрофобизирующего поверхность, наносят печатным способом обычный для солнечных батарей растр из вещества, содержащего электропроводящие частицы. Благодаря покрытию веществом, гидрофобизирующим поверхность, появляется возможность наносить печатью узкие дорожки растра, так что напечатанные дорожки лишь в незначительной степени препятствуют попаданию света. Если необходимо добиться большей толщины дорожек растра, то можно наносить печатью вещество, содержащее электропроводящие частицы, в несколько слоев друг на друга. Посредством нанесения печатью вещества, содержащего электропроводящие частицы, и последующего затвердевания содержащегося в веществе материала матрикса и испарения растворителя получают структурированное металлическое покрытие на поверхности. Обычно применяемое для изготовления солнечных батарей вещество, содержащее электропроводящие частицы, включает в себя 50-90 вес.% электропроводящих частиц, предпочтительно 65-85 вес.%, а в особенности 70-80 вес.% электропроводящих частиц, 0-20 вес.% материала матрикса, предпочтительно 1-15 вес.% материала матрикса, в особенности 3-10 вес.% материала матрикса и 0-30 вес.% растворителя, предпочтительно 5-25 вес.%, а в особенности 5-20 вес.% растворителя. Добавление растворителя позволяет отрегулировать вязкость вещества, содержащего электропроводящие частицы, в соответствии с применяемым способом печати.

В качестве способа печати для нанесения вещества, содержащего электропроводящие частицы, можно применять любой способ печати, известный специалисту. Обычные способы печати - это, например, ситовая печать, струйная печать, тампопечать или лазерная печать. Вещество, содержащее электропроводящие частицы, предпочтительно наносить методом лазерной печати.

При реализации надлежащего способа лазерной печати подлежащую печати субстанцию, содержащую электропроводящие частицы, сначала наносят на носитель. Нанесение вещества на носитель можно осуществлять любым произвольным способом, известным специалисту. Обычно вещество, содержащее электропроводящие частицы, переносят на носитель с помощью передающего валика.

В качестве носителя краски целесообразно использовать гибкий носитель. В частности, носитель краски, который покрыт подлежащей нанесению печатным методом и содержащей электропроводящие частицы субстанцией, выполняют в виде ленты. Крайне предпочтительно, чтобы гибкий носитель представлял собой пленку (фольгу). При этом целесообразно, чтобы толщина носителя находилась в пределах от 1 мкм примерно до 500 мкм. Целесообразно придавать носителю по возможности малую толщину, чтобы подаваемая на носитель энергия не рассеивалась в носителе, и таким образом получалась бы четкая печатная картина. В качестве материала для носителя можно использовать, например, полимеры, проницаемые для применяемой энергии.

Энергия, используемая для испарения краски и переноса ее на подлежащий запечатыванию подложка - это предпочтительно [энергия] лазера. Преимущество лазера состоит в том, что используемый лазерный луч можно сфокусировать до очень малого сечения. Это позволяет подавать энергию целенаправленно. Чтобы по меньшей мере частично испарить вещество, содержащее электропроводящие частицы, с носителя, а также перенести его на подложку, требуется преобразовать свет лазера в тепло. Для этого вещество, содержащее электропроводящие частицы, может также содержать, например, надлежащий поглотитель, поглощающий свет лазера и преобразующий его в тепло. В качестве альтернативы, однако, возможно покрыть соответствующим поглотителем носитель, на который наносят содержащее электропроводящие частицы вещество, или изготовить его из такого поглотителя. Предпочтительно, однако, чтобы носитель был изготовлен из прозрачного для лазерного излучения материала, а поглотитель, преобразующий свет лазера в тепло, содержался бы в веществе, содержащем электропроводящие частицы. В качестве поглотителя можно использовать, например, сажу, нитриды металлов или оксиды металлов.

Надлежащие лазеры, которые можно применять для подачи энергии в краску, - это, например, волоконные лазеры, работающие в режиме ТЕМ00.

Дополнительное улучшение печатной картинки можно получить, если ширина щели между подлежащим запечатыванию подложкой и носителем, на который нанесена субстанция, содержащая электропроводящие частицы и подлежащая нанесению печатным методом (зазор), имеет ширину в пределах от 0 до 2 мм, особенно в пределах от 0,01 до 1 мм. Чем меньше зазор между носителем и подлежащей запечатыванию подложкой, тем меньше расширяется капля при попадании на подлежащую запечатыванию подложку и тем равномернее печатная картинка. Одновременно, однако, необходимо следить за тем, чтобы подлежащая запечатыванию подложка не соприкасалась с носителем, покрытым веществом, содержащим электропроводящие частицы, чтобы вещество, содержащее электропроводящие частицы, не переносилось с носителя на подлежащую запечатыванию подложку в нежелательном месте.

Помимо изготовления солнечных батарей способ согласно изобретению пригоден, например, также для изготовления любых других электронных деталей, например для изготовления печатных плат. Если посредством способа согласно изобретению изготавливают печатные платы, то в качестве подложки обычно используют диэлектрик - как подходящую подложка печатных плат. Обычные подложки печатных плат изготавливают, например, из армированных и не армированных полимеров. Надлежащие полимеры - это, допустим, бифункциональные или полифункциональные эпоксидные смолы на основе бисфенола А или бисфенола F, эпоксидные смолы Novolak, бромированные эпоксидные смолы, циклоалифатические эпоксидные смолы, бисмалеимидно-тиазиновые смолы, полиимиды, фенольные смолы, цианатные сложные эфиры, меламиновые или аминовые смолы, феноксисмолы, аллилированные полифениленовые эфиры, полисульфоны, полиамиды, силиконовые и фторные смолы, а также их сочетания.

Чтобы нанести на подложку печатных плат четкую структуру без растекания краев, согласно изобретению на подложку печатных плат сначала наносят покрытие из монослоя вещества, гидрофобизирующего поверхность. При изготовлении печатных плат в качестве вещества, гидрофобизирующего поверхность, предпочтительно также применять один из описанных выше силанов.

При изготовлении печатных плат электропроводящие частицы, помимо вышепоименованных металлов, могут также представлять собой частицы углерода, например, в форме нанотрубочек.

С помощью способа согласно изобретению можно изготавливать любые электронные детали, в частности солнечные батареи или печатные платы. В общем случае электронная деталь, изготовленная с помощью способа согласно изобретению, включает в себя подложку, на которую нанесено структурированное электропроводящее поверхностное покрытие, причем на подложку нанесен монослой из материала, гидрофобизирующего поверхность, а на монослой - структурированное электропроводящее покрытие.

Если электронная деталь представляет собой солнечную батарею, то подложка в общем случае представляет собой пластину из полупроводникового материала, в частности из полупроводникового материала, содержащего кремний. Если электронная деталь представляет собой печатную плату, то подложка - это подложка для печатных плат.

Пример

В вакуумный эксикатор помещают 200 мкл 1Н,1Н,2Н,2Н-перфторооктилтриэтоксисилана. Затем в вакуумный эксикатор помещают предварительно обработанную мультикристаллическую кремниевую пластину, покрытую нитридом кремния. Вакуумный эксикатор закрывают, и в течение 3 минут создают динамический вакуум с помощью масляного насоса. Затем в статическом вакууме в течение 12 часов обеспечивают контакт поверхности пластины 1Н,1Н,2Н,2Н-перфторооктилтриэтоксисиланом через газовую фазу. 1Н,1Н,2Н,2Н-перфторооктилтриэтоксисилан образует эффективное пассивирование поверхности, смачивание изменяется, и поверхностная энергия, измеренная по Оуэнсу и Вендту, снижается примерно с 40,1 до 12,6 мН/м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОВЕРХНОСТЕЙ НА НОСИТЕЛЕ | 2007 |

|

RU2436266C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ДЛЯ СОЛНЕЧНЫХ БАТАРЕЙ | 2009 |

|

RU2505889C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННЫХ, ПРОВОДЯЩИХ ЭЛЕКТРИЧЕСКИЙ ТОК ПОВЕРХНОСТЕЙ | 2007 |

|

RU2394402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2765353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2657982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-МОДИФИЦИРОВАННОГО МАТЕРИАЛА | 2015 |

|

RU2663163C2 |

| ПОВЕРХНОСТЬ, ИМЕЮЩАЯ ИЗМЕНЯЕМЫЙ ЦИФРОВОЙ ОТТИСК С ПРИВОДКОЙ | 2013 |

|

RU2642767C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ И ПЛИТА, В ЧАСТНОСТИ ПОЛОВАЯ ПАНЕЛЬ ИЛИ МЕБЕЛЬНАЯ ПЛИТА | 2005 |

|

RU2344940C2 |

| СПОСОБ ЛАКИРОВАНИЯ ПОДЛОЖЕК И ЛАКИРОВАННЫЕ ПОДЛОЖКИ | 2020 |

|

RU2810263C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ, ИМЕЮЩИХ ЭЛЕКТРОПРОВОДЯЩЕЕ ПОКРЫТИЕ | 2006 |

|

RU2402385C2 |

Изобретение относится к способу получения структурированного электропроводящего покрытия на подложке. Технический результат - предоставление способа получения структурированного металлического покрытия на подложке, при реализации которого формируют структурированный металлический слой с четко определенными кантами и краями, что позволяет напечатать картину с высоким разрешением и структурами малых размеров, применимую в солнечных батареях. Достигается тем, что сначала на поверхность подложки наносят монослой или олигослой вещества, гидрофобизирующего поверхность, а затем на подложку наносят вещество, содержащее электропроводящие частицы, в соответствии с заранее заданным узором. Кроме того, изобретение касается применения этого способа для изготовления солнечных батарей или печатных плат, а также электронной детали, включающей в себя подложку, на которую нанесена структурированная электропроводящая поверхность, причем на подложку нанесен монослой или олигослой материала, гидрофобизирующего поверхность, а на монослой или олигослой нанесена структурированная электропроводящая поверхность. 2 н. и 5 з.п. ф-лы.

1. Способ получения структурированного электропроводящего покрытия на пластине из полупроводникового материала для изготовления солнечных батарей, включающий в себя следующие этапы: (a) нанесение на поверхность пластины монослоя или олигослоя вещества, гидрофобизирующего поверхность, (b) нанесение на пластину методом печати вещества, содержащего электропроводящие частицы, в соответствии с предварительно заданным узором.

2. Способ по п. 1, отличающийся тем, что монослой или олигослой вещества, гидрофобизирующего поверхность, наносят на подложку путем испарения, напыления или погружения.

3. Способ по п. 1, отличающийся тем, что вещество, гидрофобизирующее поверхность, представляет собой силан общей формулы SiR1R2R3R4, где R1, R2, R3 в каждом случае независимо друг от друга означают алкил с 1-20 атомами углерода, арил с 6-18 атомами углерода или циклоалкил с 5-12 атомами углерода, метоксигруппу, этоксигруппу или хлор, причем по меньшей мере один из остатков R1, R2, R3 представляет собой метоксигруппу, этоксигруппу или хлор, a R4 при необходимости представляет собой частично фторированный или перфторированный алкил с 1-20 атомами углерода.

4. Способ по п. 1, отличающийся тем, что на пластину наносят покрытие из нитрида кремния, или оксида алюминия, или карбида кремния.

5. Способ по п. 1, отличающийся тем, что вещество, содержащее электропроводящие частицы, включает в себя 50-90 вес.% электропроводящих частиц, 0-20 вес.% материала матрикса и 0-30 вес.% растворителя.

6. Способ по одному из пп. 1-5, отличающийся тем, что электропроводящие частицы содержат серебро, медь, железо и/или олово.

7. Солнечная батарея, включающая в себя пластину, на которую нанесено структурированное электропроводящее поверхностное покрытие, отличающаяся тем, что на пластину нанесен монослой или олигослой из материала, гидрофобизирующего поверхность, а на монослой или олигослой - структурированное электропроводящее покрытие.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| RU 2007113446 A, 20.10.2008 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2016-02-10—Публикация

2010-06-18—Подача