Область техники, к которой относится изобретение

Настоящее изобретение относится к новому способу непосредственного получения транспортного топлива, такого как бензин, топливо для реактивных двигателей и дизельное топливо из синтез-газа, содержащего преимущественно окись углерода, двуокись углерода и водород.

Уровень техники

Из уровня техники известно несколько альтернативных способов получения бензина и дистиллята из синтез-газа, не порочащих новизну предложенного в настоящем изобретении способа получения товарного топлива, который состоит из четырех реакционных стадий с контуром полной рециркуляции. В патенте на имя Chang и др. (US 3894102) и в патенте на имя Zahner и др. (US 4011275) предложено пропускать синтез-газ над образующим метанол катализатором с активным кислым компонентом с целью конверсии метанола в простой диметиловый эфир, а затем подавать этот промежуточный смешанный продукт на стадию получения топлива с рециркуляцией легких компонентов для смешивания с подаваемым промежуточным смешанным продуктом.

В патенте на имя Chang и др. (US 4076761) используется получаемый из угля, сланца и/или остатков синтез-газ, который подается в конвертор окиси углерода, а затем на стадию получения топлива с рециркуляцией легких газов на стадию получения синтез-газа, стадию конверсии окиси углерода или стадию получения топлива.

В патенте на имя Garwood и др. (US 4304951) описано преимущество гидроочистки только тяжелой фракции продукта, образующегося на стадии получения топлива с использованием катализатора ZSM-5. Стадия гидроочистки осуществляется с использованием преимущественно чистого водорода, отделенного на предыдущих трех стадиях с целью получения жидкого топлива из синтез-газа.

Соответственно, в указанных патентах предусмотрены четыре последовательных стадии с осуществлением стадий отделения жидких промежуточных продуктов и концентрирования продуктов после первой, третьей и четвертой стадий, что делает способ сложным и малоэффективным. Кроме того, из-за образования дурола с высокой температурой плавления (~79°C) после осуществления стадии ZSM-5 требуется промывать расположенный перед сепаратором охлаждающий конденсатор рециркулирующим легким бензином, чтобы очищать его от осаждающегося дурола.

Компания Haldor Topsoe (статья J. Topp-Jorgensen, "Topsoe Integrated Gasoline Synthesis - the TIGAS Process", Methane Conversion под редакцией D.M. Bibby, C.D. Chang, R.W. Howe, S. Yurchak, 1988 г., издательство Elsevier Science Publishers, B.V., Амстердам, стр.293-305) упростила предложенную компанией Mobil схему конверсии метанола в бензин (MTG) путем объединения первых трех стадий в одном контуре рециркуляции синтез-газа без промежуточного отделения с использованием фирменного катализатора на первой стадии, что обеспечивает ее эффективность в условиях более низких давлений, требуемых на стадии ZSM-5. Образование метанола находится на равновесном уровне, и за счет работы в условиях высокого давления улучшается конверсия. Тем не менее, в условиях высоких давлений на стадии ZSM-5 увеличивается количество дурола, который является нежелательным компонентом. Помимо метанола из фирменного катализатора образуется простой диметиловый эфир, повышающий степень конверсии в оксигенаты. Тем не менее, поскольку при повышенном давлении на стадии ZSM-5 образуется бензин с очень высоким содержанием тяжелых ароматических соединений, в частности, с высокой концентрацией дурола, затем требуется его гидроочистка, как на предприятии MTG в Новой Зеландии. В условиях давления около 20 атмосфер содержание дурола более чем примерно в три раза превышало приемлемый уровень, и было отмечено, хотя и не продемонстрировано, что в контур может быть включена стадия изомеризации для доведения содержания дурол до близкого к равновесному уровня с получением приемлемого продукта (фиг.9 статьи). В статье не говорится о том, что это было продемонстрировано. С повышением давления водорода снижалось содержание олефинов в продукте, которое было в целом ниже, чем в продукте MTG компании Mobil, в результате чего бензин имел более низкое октановое число по исследовательскому и моторному методам.

В патенте на имя Skov и др. (US 4520216) описаны три последовательных стадии без промежуточного отделения с использованием единого контура рециркуляции с промежуточным теплообменом. При использовании этой схемы получают топливо с нежелательным высоким содержанием дурола. В патенте на имя Jorn и др. (US 4481305) предложена очень сложная система рециркуляции для конфигурации из трехстадийной реакции.

Согласно еще одной конфигурации каталитическая активность на первых трех стадиях объединена в одном катализаторе, который используется в одностадийном процессе (F. Simard, U.A. Sedran, J. Sepulveda, N.S. Figoli, H.I. de Lasa, Applied Catalysis A: General 125 (1995):81-98). В одностадийном процессе конверсии используется комбинированный катализатор на основе ZnO-Cr2O3+ZSM-5 преобразования синтез-газа/метанола и метанола в бензин с получением соединений бензина из сырьевого синтез-газа, тем не менее, его избирательность в отношении двуокиси углерода является крайне высокой, около 70%, что делает способ практически нецелесообразным. Полная реакция описывается формулой 2nCO+nH2→(CH2)n+nCO2 с образованием небольшого количества воды (Javier Erena и др., Chemical Engineering Science 55 (2000) 1845-1855).

Сложность продемонстрированного промышленного способа компании Mobil преобразования метанола в бензин (MTG) с использованием неподвижного слоя катализатора можно оценить из его описания в статье Yurchak (Methane Conversion под редакцией D.M. Bibby, C.D. Chang, R.W. Howe, S. Yurchak, 1988 г., издательство Elsevier Science Publishers, B.V., Амстердам, стр.251-272). Согласно этому способу сначала в автономной установке преобразуют синтез-газ в смесь метанола и воды (CH3OH/H2O). Извлекают смесь метанола и воды и направляют в промежуточный резервуар. Для обеспечения отвода теплоты высокоэкзотермической реакции и увеличения конверсии синтез-газа в этой ограниченной состоянием равновесия реакции используется рециркуляция. Чтобы удалить полученную смесь метанола и воды, охлаждают рециркулирующие газы, которые необходимо нагревать до возврата в реактор. Полученную смесь метанола и воды подают из резервуара в двухстадийную реакторную установку, содержащую ведущий реактор с катализатором, который частично преобразует метанол в простой диметиловый эфир (DME), а затем в другой реактор конверсии метанола в бензин (MTG) с контуром рециркуляции, в котором смесь метанола и простого диметилового эфира преобразуется в тяжелый бензин с высоким содержанием дурола, представляющего собой 1,2,4,5-тетраметилбензол, который имеет высокую температуру замерзания (79,3°C) и должен быть удален с целью получения приемлемого готового бензина. Удаление осуществляют путем гидроочистки тяжелой фракции промежуточного продукта, полученного на стадии получения топлива в реакторе, после чего подвергнутую гидроочистке фракцию соединяют с фракцией легкого бензина, чтобы получить готовый бензин. Гидроочиститель работает при повышенном давлении, при этом в него подается обогащенный водородом поток, который получают из части синтез-газа на стадии отделения, такой как адсорбция при переменном давлении (PSA). Катализатор гидроочистки предварительно сульфидируют и используют с рециркулирующим обогащенным водородом газом (Yurchak, 1985 и патент US 4304951 на имя Garwood и др.). Одним из испытанных, но отвергнутых по причине низкой активности катализаторов является предварительно сульфидированный промышленный кобальтмолибденовый катализатор на оксидно-алюминиевом носителе (CoMoOx/Al2O3).

Промышленная установка с использованием этой схемы, построенная и действующая в Новой Зеландии, имеет три контура рециркуляции катализатора и три стадии отделения, на которых охлаждают промежуточные продукты с целью их сжижения и осуществления традиционных стадий отделения и дистилляции и понижения и восстановления давления, при этом на одной из них получают метанол, на другой получают неочищенный бензин, а на третьей удаляют дурол. Типичные катализаторы и условия, применяемые на каждой стадии установки MTG Mobil в Новой Зеландии, представлены далее в Таблице 5. Из этого краткого описания ясно, что данный известный из техники способ является довольно сложным и неэффективным с точки зрения переработки промежуточных продуктов и рециркуляции, и для его осуществления требуется несколько дорогостоящих питающих и рециркуляционных компрессоров высокого давления и насосов высокого давления.

При осуществлении способа MTG Mobil образуется достаточные количества дурола, которые приводят к нежелательным характеристикам бензина при низкой температуре и должны впоследствии уменьшаться. Как описано у Sergei и др. ("Process Aging Studies in the Conversion of Methanol to Gasoline in a Fixed Bed Reactor", Ind. Eng. Chem. Process Des. Dev., том. 18, №3, 1979 г.), дурол образуется на стадии ZSM-5 в значительно больших количествах, чем предполагается в равновесном состоянии. Это представлено в Таблице 5(б), которая является извлечением из Таблицы V процитированного документа.

Поскольку продемонстрировано, что приемлемое топливо получают при снижении вдвое количества дурола в течение среднего цикла, для частичного решения этой задачи было бы достаточно изомеризации тетраметилбензолов до состояния равновесной смеси. Тем не менее, катализатор, используемый на установке в Новой Зеландии (Garwood и др.), также приводит к деалкилированию определенного количества тетраметилбензола.

Соответственно, сохраняется потребность в эффективном способе получения из синтез-газа топлива с низким содержанием дурола и многозамещенных бензолов для обеспечения улучшенных вискозиметрических свойств в низкотемпературных условиях.

Раскрытие изобретения

В настоящем изобретении предложен новый способ непосредственного получения транспортного топлива, такого как бензин, топливо для реактивных двигателей и дизельное топливо из синтез-газа, содержащего преимущественно окись углерода, двуокись углерода и водород. Синтез-газ может быть получен из таких сырьевых материалов, как природный газ, уголь, древесина и другие биологические материалы. Способ предусматривает четыре последовательных каталитических стадии с промежуточным теплообменом для обеспечения необходимой температуры на каждой стадии, но без отделения между стадиями. Газы, не прореагировавшие на четвертой стадии, возвращают в повторный цикл на первую стадию. Рециркуляция улучшает конверсию синтез-газа в желаемые продукты, а также служит для отвода теплоты высокоэкзотермических реакций, протекающих на каждой стадии. Способ согласно настоящему изобретению отличается от известного уровня техники тем, что осуществляется при повышенном давлении, предпочтительно около 50-100 атмосфер на всех четырех стадиях с обеспечением высокого коэффициента использования реактора и получением смеси углеводородов, готовой к реализации в качестве транспортного топлива после добавления в нее обычных присадок, используемых в отрасли. В отличие от этого, из уровня техники известно, что для получения приемлемого транспортного топлива на третье стадии требуется низкое давлении от 1 до 20 атмосфер.

В настоящем изобретении также предложен уникальный многостадийный способ преобразования синтез-газа в углеводородное топливо, который осуществляется преимущественно при равномерном давлении. Кроме того, в многостадийном способе применяется единый контур рециркуляции, соединяющий первую и последнюю стадии. Охлаждение с целью отвода экзотермической теплоты реакций, выделяющейся на всех стадиях, предпочтительно осуществляется на протяжении стадий и/или между стадиями.

Способ включает четыре последовательных стадии, осуществляемых в реакторах, предпочтительно соединенных с теплообменниками для регулирования температуры потока на выходе одной стадии в соответствии с желаемой температурой на входе следующей стадии. Каждая стадия может осуществляться в одном или нескольких последовательно или параллельно расположенных реакторах, в которые загружается один и тот же катализатор. Отделение или удаления промежуточного продукта не осуществляется. На первой стадии происходит конверсия синтез-газ в метанол и воду; на второй стадии происходит конверсия части метанола в простой диметиловый эфир; на третьей стадии происходит конверсия метанола и простого диметилового эфира в бензин и тяжелый бензин; и на четвертой стадии посредством реакций гидроочистки происходит конверсия тяжелого бензина по желанию в бензин (C4-C8), топливо для реактивных двигателей, дизельное топливо или их сочетание.

Одной из дополнительных уникальных особенностей этой схемы является то, что необходимые реакции гидроочистка на четвертой стадии осуществляются в присутствии высоких концентраций окиси углерода, которая содержится в рециркулирующем синтез-газе и, по существу, используется в качестве очищающего газа. Авторами было обнаружено, что существуют разнообразные катализаторы, которые могу применяться на четвертой стадии для обеспечения необходимых реакций в этих уникальных и необычных условиях высокого парциального давления окиси углерода (мольная доля окиси углерода на четвертой стадии составляет около 20-25%). Из техники обычно известно, что стадия гидроочистки должна осуществляться в отсутствие существенных количеств окиси углерода во избежание отравления катализатора.

Суммарный поток на выходе четвертой стадии охлаждают, чтобы конденсировать жидкий углеводород в качестве продукта и воду. Их удаляют из рециркулирующих газов в сепараторе высокого давления. Пар из сепаратора высокого давления делят на два потока: один поток, который направляют в установку для улавливания топливного газа сжиженного нефтяного газа, и другой, больший поток, который направляют в рециркуляционный компрессор с целью возврата в сырьевой материал, подаваемый на первую стадию реакции. Рециркулирующий газ состоит из непрореагировавшего синтез-газа и небольших количеств легких газов в качестве побочного продукта. Общий выход превышает около 25%, предпочтительно составляет от около 15 до около 45% (по весу конвертированного синтез-газа). Топливо, полученное этим способом, предпочтительно содержит от около 30 до около 40% парафинов с неразветвленной и/или разветвленной цепью, более предпочтительно C4-C8, наиболее предпочтительно C5-C7; от около 15 до около 25% циклических парафинов, предпочтительно C6-C8; от около 2 до около 5% толуола; от около 6 до около 10% ксилолов; от около 10 до около 15% триметилбензолов (TMB) и от около 15 до около 20% дурола и других пятизамещенных или в более высокой степени метилзамещенных бензолов.

Вся реакторная установка действует при повышенном давлении от 50 до 100 атмосфер с незначительным снижением давления вследствие перепада давлений под действием потока через катализаторы, трубы и теплообменники. Этот перепад давлений поддерживается на незначительном уровне в целях уменьшения размеров и снижения стоимости рециркуляционного компрессора. Высокое давление увеличивает конверсию синтез-газа в промежуточный метанол на первой стадии и не оказывает влияния конверсию метанола в промежуточный простой диметиловый эфир. Тем не менее, из техники известно (Yurchak), что в результате конверсии метанола/простого диметилового эфира в бензин на третьей стадии образуется тяжелый бензин, преимущественно ароматические соединения ≥C8, такие как триметилбензолы, тетраметилбензолы и дурол. В частности, образуются крайне нежелательный тетраметилбензол и дурол с высокой температурой плавления (79°C или выше) и ограниченной растворимостью в смеси углеводородов даже при комнатной температуре. Их вискозиметрическое поведение является неприемлемым для всесезонного промышленного топлива. Тем не менее, в предложенном способе этот промежуточный продукт, содержащий тяжелый бензин, на четвертой стадии преобразуется в желательные углеводороды путем значительного уменьшения изомерных групп триметилбензола и тетраметилбензола и дурол посредством гидроочистки с образованием желательных компонентов топлива, таких как толуол, ксилолы и C4-C8 углеводороды, преимущественно C5-C7 углеводороды. Эта конверсия достигается за счет надлежащего выбора катализатора, объемной скорости и температуры в реакторе. Присутствие тяжелого бензина в продукте, получаемом на третьей стадии, нежелательно, поскольку при этом повышается температура замерзания топлива, что делает его неприменимым в холодную погоду. На четвертой стадии происходит конверсия тяжелого бензина в толуол, ксилолы и/или C4-C8 углеводороды со снижением температура замерзания готового топлива. Готовое топливо на выходе четвертой стадии предпочтительно имеет температуру замерзания менее около -5°C, предпочтительно от около -15 до около -20°C, тогда как продукт на выходе третьей стадии имеет температуру замерзания около 30-50°C.

Катализаторы, которые, как было обнаружено авторами, избирательно решают эту задачу на четвертой стадии, включают металлооксидный катализатор, содержащий окись металла Группы IX или X (например, окись никеля) на оксидно-алюминиевом носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы. В некоторых вариантах осуществления катализатором может являться металлооксидный катализатор, содержащий окись металла Группы IX или X (например, окись кобальта) в сочетании с металлооксидным катализатором, содержащим окись металла Группы VI (окись молибдена) на оксидно-алюминиевом носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы. Одним из конкретных примеров катализатора является несульфидированный кобальтмолибденовый катализатор на оксидно-алюминиевом носителе или катализатор на основе атомарного никеля на оксидно-алюминиевом носителе, при этом восстановление, если оно имеет место, осуществляется в присутствии синтез-газа. Сульфидирование поверхности катализатора не требуется, но желательно каталитическое восстановление с использованием потока H2 или смеси H2 и CO при рабочей температуре. Температура на четвертой стадии составляет 120-230°C (248-446°F) в зависимости от используемого катализатора, при этом предпочтительной является температура около 150-180°C (302-356°F). Как ни удивительно, эти температуры являются значительно более низкими, чем описанные в патенте US 4304951 на имя Garwood температуры 232-427°C (450-800°F) для очистки последней фракции с температурой 200-400°F. Это значительное различие в температурах и получение более желательной смеси продуктов объясняется тем, что весь продукт, начиная со стадии получения топлива, очищается в присутствии синтез-газа вместо очистки последней фракции преимущественно водородом. Этот неожиданный результат также объясняется применением несульфидированных катализаторов в отличие от патента на имя Garwood, в котором говорится, например, что катализатор на основе смеси окисей требуется сульфидировать. В патенте на имя Han и др. (US 4973784) описано применение цеолитов для очистки содержащего дурол продукта в присутствии существенного парциального давления водорода с образованием нежелательного бензола. Предложенный в изобретении новый способ не приводит к образованию бензола. В патенте на имя Chester и др. (US 4387261) предложена очистка всего продукта, получаемого на стадии образования топлива, но предпочтительно его тяжелой фракции с использованием ZSM-12, предпочтительно пропитанного дорогостоящей платиной, в условиях повышенной температуры и давления, чтобы деалкилировать дурол с образованием ксилола, толуола, бензола и нежелательных легких газов, таких как C2 и C3. Ясно, что предложенный в изобретении способ является более предпочтительным, поскольку он не приводит к образованию легких газов на стадии очистки (стадии 4). В качестве еще одного примера, в патенте на имя Dwyer и др. (US 4347397) описано, что при очистке всего продукта, образующего на стадии получения топлива, или его последней фракции цеолитами преимущественно происходит изомеризация дурола с образованием других тетраметилбензолов, в результате чего образуется менее желательный продукт, чем согласно предложенному способу.

Примеры катализаторов и интервалов температур, которые могут применяться на первых трех стадиях, включают: на первой стадии R-1, CuO/ZnO/Al2O3 в интервале от 190 до 300°C, предпочтительно 220-260°C; на второй стадии R-2, гамма-оксид алюминия в интервале от 300 до 450°C, предпочтительно 400-420°C; и на третьей стадии R-3 ZSM-5 в интервале от 300 до 500°C, предпочтительно 343-420°C.

Краткое описание чертежей

На фиг.1 показана блок-схема способа согласно настоящему изобретению,

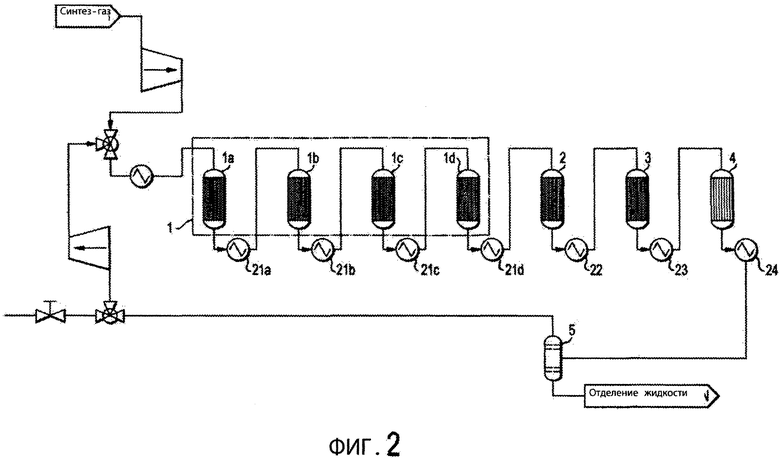

на фиг.2 показана блок-схема одного из вариантов осуществления способа согласно настоящему изобретению с использованием четырех реакторов на стадии 1,

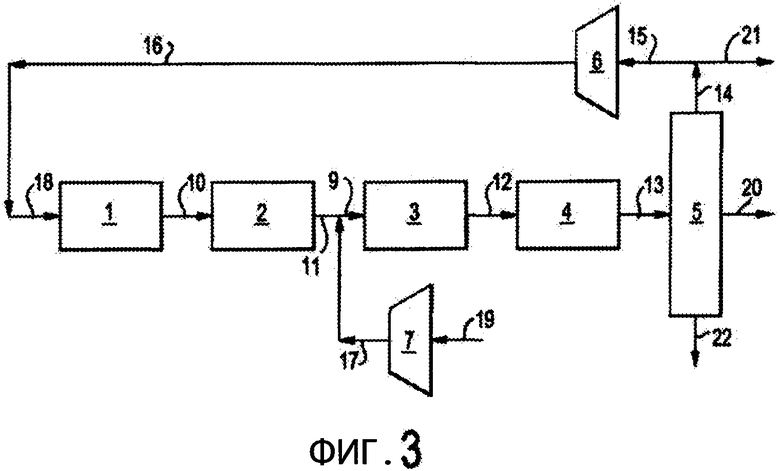

на фиг.3 показана блок-схема одного из вариантов осуществления с использованием сырьевого синтез-газа на входе третьего реактора (R-3),

на фиг.4 показан полученный методом ГХ-МС график спектральной плотности типичного получаемого топлива без использования реактора на стадии 4,

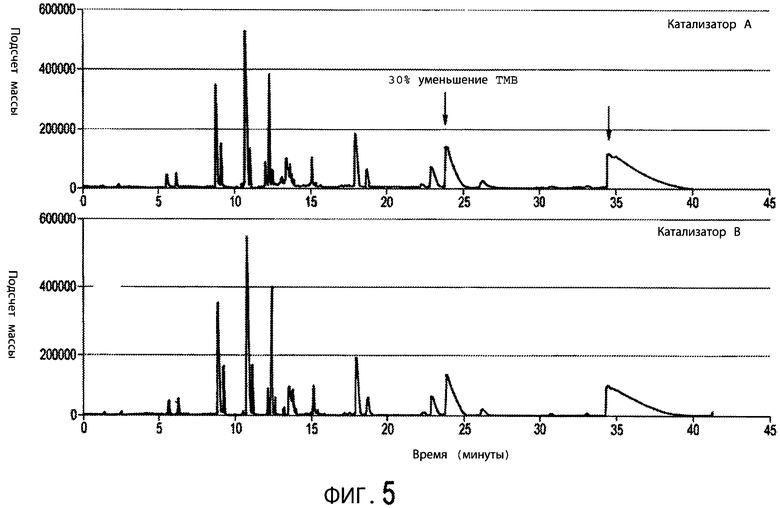

на фиг.5 показан полученный методом ГХ-МС график спектральной плотности готового топлива с использованием реактора гидроочистки (реактора на стадии 4), содержащего катализатор А и катализатор В,

на фиг.6 показано сравнение образцов топлива, получаемого с использованием и без использования реактора на стадии 4 с катализатором А.

Осуществление изобретения

Изобретение будет легко понято из описания со ссылкой на чертежи. Как показано на фиг.1, синтез-газ поступает в процесс по трубопроводу 19 под низким давлением, предпочтительно подвергается сжатию в компрессоре 7 до 20-100 атмосфер, предпочтительно 50 атмосфер, и по трубопроводам 17 и 18 поступает в первый реактор 1. В первом реакторе 1 (R-1) происходит конверсия синтез-газа с образованием преимущественно метанола и небольшого количества воды. Получаемый в первом реакторе 1 продукт, которым является газообразная смесь преимущественно метанола, воды и непрореагировавшего синтез-газа, по трубопроводу 10 поступает во второй реактор 2 (R-2). Во втором реакторе 2 происходит конверсия части метанола в простой диметиловый эфир. Получаемый во втором реакторе 2 продукт, который преимущественно содержит метанол, простой диметиловый эфир, воду и непрореагировавший синтез-газ, по трубопроводу 11 поступает в третий реактор 3 (R-3). В третьем реакторе 3 происходит конверсия метанола и простого диметилового эфира в готовое топливо (бензин, топливо для реактивных двигателей и/или дизельное топливо) и тяжелый бензин. Получаемый в третьем реакторе 3 продукт содержит преимущественно готовое топливо (C4-C8 углеводороды, толуол и ксилол), тяжелый бензин (ароматические соединения ≥C8) и воду, а также небольшие количества непрореагировавшего метанола и простого диметилового эфира и непрореагировавшего синтез-газа. Этот продукт по трубопроводу 12 поступает в четвертый реактор 4 (R-4), в котором происходит конверсия тяжелого бензина в готовое топливо. Получаемый в четвертом реакторе 4 продукт, который содержит преимущественно готовое топливо с низким содержанием тяжелого бензина, воды, небольших количеств непрореагировавшего метанола и простого диметилового эфира и непрореагировавшего синтез-газа, по трубопроводу 13 поступает в сепаратор 5. В сепараторе 5 происходит разделение потока из трубопровода 13 на три части: (а) по трубопроводу 22 протекает преимущественно вода с небольшим количеством примесей, которую очищают и повторно используют для получения пара для стадии получения синтез-газа, не проиллюстрированной на блок-схеме; (б) по трубопроводу 20 поступает преимущественно готовое топливо, которое может быть реализовано в промышленных масштабах после добавления соответствующих присадок, которые требуются для реализации; и (в) по трубопроводу 14 поступают преимущественно легкие газы (включающие легкие парафины <C4) и непрореагировавший синтез-газ. Поток из трубопровода 14 делится на две части: (а) поток по трубопроводу 21, направляемый на последующую переработку с целью извлечения сжиженного нефтяного газа и избыточного газа для использования в качестве топлива для нужд технологического нагрева; и (б) поток по трубопроводу 15, направляемый в рециркуляционный компрессор 6. В рециркуляционном компрессоре происходит шаговое повышение давления рециркулирующего газа, снизившегося на пути из трубопровода 18 в трубопровод 15, до давления на входе R-1, чтобы его можно было смешать с потоком сырьевого синтез-газа из трубопровода 17. На поток по трубопроводам 15 и 16 приходится большая часть потока из трубопровода 14, в 5-20 превышающая поток по трубопроводу 17, предпочтительно в 9 или более раз.

Реакторы с 1 по 4 предпочтительно являются реакторами с неподвижным слоем катализаторов для осуществления желаемой реакции в каждом из реакторов. Вследствие экзотермичности протекающих на каждой стадии реакций, стадии могут разделяться промежуточным теплообменом с целью отвода избыточного тепла, или может осуществляться регулирование температур на каждой стадии посредством боковых потоков охлажденного рециркулирующего газа, или может применяться сочетание этих двух способов регулирования температуры. На фиг.2 и 3 представлены примеры этих решений, известных специалистам в данной области техники. Возможные разновидности подробной схемы процесса не ограничены этими примерами.

На фиг.2 показана блок-схема одного из дополнительных вариантов осуществления настоящего изобретения, в котором первый реактор 1 содержит четыре реактора 1a, 1b, 1c и 1d с промежуточным охлаждением и теплообменниками 21a, 21b, 21c и 21d для охлаждения потоков на выходе каждого из реакторов 1a, 1b, 1c или 1d, соответственно. Кроме того, предусмотрены теплообменники 22 и 23 для регулирования температуры потоков, выходящих из второго реактора 2 и третьего реактора 3, соответственно. Между четвертым реактором 4 и сепаратором 5 газа и жидкости установлен дополнительный теплообменник 24 для охлаждения потока на выходе четвертого реактора 4. Поток на выходе сепаратора 5 газа и жидкости дополнительно делится на две части: (1) поток непрореагировавшего газа, который поступает в регулирующий клапан 40 для дальнейшего разделения на рециркулирующий газ и стравливаемый газ; и (2) поток конденсированной жидкости, который может поступать в сепаратор топлива и воды. Вследствие различий в плотности воды и синтетического топлива вода накапливается на дне сепаратора и может периодически спускаться.

На фиг.3 показана блок-схема одного из дополнительных вариантов осуществления настоящего изобретения, в котором сырьевой синтез-газ подается в контур перед третьим реактором 3 (R-3). Синтез-газ поступает в процесс по трубопроводу 19 под низким давлением и подвергается сжатию в компрессоре 7 до давления потока, выходящего из второго реактора 2 (R-2) по трубопроводу 11. Сжатый синтез-газ из трубопровода 17 смешивается с потоком из трубопровода 11 с образованием потока, который по трубопроводу 9 поступает в реактор R-3. Потоком в трубопроводе 11 является поступающий из второго реактора 2 (R-2) продукт, который содержит преимущественно метанол, простой диметиловый эфир, воду и непрореагировавший синтез-газ. В реакторе R-3 происходит конверсия синтез-газа и олефинов и других углеводородных загрязнителей в сырьевом синтез-газе, проходящем по трубопроводу 9, в продукт, которым является преимущественно готовое топливо (преимущественно C4-C8 углеводороды, толуол и ксилол), тяжелый бензин (ароматические соединения ≥C8) и вода с небольшими количествами непрореагировавшего метанола и простого диметилового эфира и непрореагировавшего синтез-газа. Вытекающий из реактора R-3 поток по трубопроводу 12 поступает в четвертый реактор 4 (R-4), в котором происходит конверсия тяжелого бензина в готовое топливо. Вытекающий из реактора R-4 поток, которым является преимущественно готовое топливо с низким содержанием дурола, воды, небольших количеств непрореагировавшего метанола и простого диметилового эфира и непрореагировавшего синтез-газа, по трубопроводу 13 поступает в сепаратор 5. В сепараторе 5 происходит разделение потока из трубопровода 13 на три части: (а) по трубопроводу 22 протекает преимущественно вода с небольшим количеством примесей, которую повторно используют, например, для получения пара для стадии получения синтез-газа, не проиллюстрированной на блок-схеме; (б) по трубопроводу 20 поступает преимущественно готовое топливо, которое может быть реализовано в промышленных масштабах продавать после добавления соответствующих присадок, которые требуются для реализации; и (в) по трубопроводу 14 поступают преимущественно легкие газы и непрореагировавший синтез-газ. Поток из трубопровода 14 делится на две части: (а) поток по трубопроводу 21, направляемый на последующую переработку с целью извлечения сжиженного нефтяного газа и избыточного газа для использования в качестве топлива для нужд технологического нагрева; и (б) поток по трубопроводу 15, направляемый в рециркуляционный компрессор 6. В рециркуляционном компрессоре происходит шаговое повышение давления рециркулирующего газа, снизившегося на пути из трубопровода 16 в трубопровод 15, до давления на входе реактора R-3. На поток по трубопроводам 15 и 16 приходится большая часть потока из трубопровода 14, в 5-20 превышающая поток по трубопроводу 17, предпочтительно в 9 или более раз.

Как показано на фиг.3, сырьевой синтез-газ вводится в контур рециркуляции по линии между реакторами R2 и R3, а не по линии, ведущей в реактор R1, как показано на фиг.1. Основное преимущество этого альтернативного решения по сравнению с подачей сырьевого синтез-газа в реактор R-1 достигается в случае, когда синтез-газ содержит молекулы алифатических углеводородов и/или олефинов с двумя или более атомами углерода и/или более крупные молекулы циклических и ароматических соединений. Хотя олефины некоторых видов могут содержаться в ничтожно малых количествах, катализаторы, используемые в реакторах R-3 и R-4, осуществляют конверсию олефинов непосредственно в готовое топливо и тем самым увеличивают выход до реакций, которые протекают в R-1 и R-2. Одним из дополнительных преимуществ является то, что, если бы сырьевой материал этого типа должен был загружаться в реактор R-1, сначала пришлось бы его очистить каким-либо способом, например, путем экстрагирования или парового риформинга, чтобы удалить из него потенциальные каталитические яды, отравляющие катализатор в реакторе R1, такие как молекулы олефинов и ароматических соединений. По существу, согласно этому решению третий и четвертый реакторы 3 и 4 (R3 и R4) действуют как очистители свежего сырьевого синтез-газа для реактора R-1 по мере поступления в него синтез-газ через контур рециркуляции.

Предполагается, что специалисты в данной области техники смогут без дальнейших пояснений на основании предыдущего описания и следующих далее наглядных примеров получить и использовать соединения согласно настоящему изобретению и осуществить на практике заявленные способы. Приведенные далее примеры служат целям иллюстрации настоящего изобретения. Подразумевается, что изобретение не должно быть ограничено конкретными условиями или подробностями, приведенными в примерах.

Конфигурация реакторов и способы, используемые в Примерах

Изобретение может быть описано наилучшим образом на примерах лабораторных испытаний его идей. Была использована прямоточная пилотная установка с тремя последовательными автоклавными реакторами модели "Berty" с внутренней рециркуляцией в качестве реактора R-1 (первого реактора), реактора R-2 (второго реактора) и реактора R-3 (третьего реактора) и расположенным после них реактора 1,5 дюймов × 12 дюймов с восходящим потоком и неподвижным слоем катализатора в качестве реактора R-4 (четвертого реактора). В каждом из этих реакторов моделировалась определенная стадия реакции, и специалистам в данной области ясно, что сущность данного способа предусматривает применение реакторов с неподвижным слоем вместо одного или нескольких из реакторов с внутренней рециркуляцией. В корзинки реакторов Berty загрузили катализаторы и измерили температуру слоя с помощью термопары, помещенной в катализатор в каждой корзинке. В реактор R-4 загрузили два слоя катализатора, разделенных носителем в виде металлического сита и зерненой окисью алюминия. Измерили температуру между двумя слоями. Чтобы продемонстрировать благоприятный эффект четвертой стадии реакции, вокруг реактора R-4 предусмотрена обводная система для ввода или удаления продукта R-4 из потока, поступающего из R-3 в сепаратор. Эту систему труб, соединяющих реакторы, нагрели ленточным электронагревательным элементом для предотвращения конденсации жидких промежуточных и готовых продуктов. В реактор R-1 в виде смеси CO, H2 и аргонного индикатора в цилиндрах под давлением подали сырьевой синтез-газ, дозированный с использованием массовых расходомеров с целью получения желаемого состава. В системе поддерживали постоянное давление с помощью регулятора противодавления. Газ, давление которого было сброшено, охладили с помощью конденсатора с водяным охлаждением вода и использовали стеклянную трубку Йоргенсена в качестве сепаратора для отделения жидких углеводородов в качестве продукта, воды и синтез-газа, содержащего легкие газообразные углеводороды, не собранные в сепараторе. Собранные жидкие углеводороды подвергли анализу методом ИК-спектроскопии и ГХ-МС, отобрали образцы всех горячих газов после каждого реактора и подвергли анализу методом ГХ-МС. Для достижения баланса материалов использовали аргонный индикатор и массовый расходомер. Измерили плотность собранных жидких углеводородов. С помощью внешних нагревательных элементов регулировали температуру внутри каждого реактора в соответствии с температурами, установленными и измеренными внутри слоев катализатора.

Для ввода жидкого топлива в систему ГХ-МС (HP7890) использовали микрошприц с постоянным объемом 1 мкл. Шприц имел достаточно точную воспроизводимость результатов, а отклонение объема не могло превышать уровень неопределенности в 10%. Соответственно, если наблюдалось значимое изменение конкретной категории подсчета массы на основании сигнала ГХ-МС, причиной такого изменения сигнала не могли являться колебания внутри выборки, вызванные отбором проб с помощью шприца. В таком случае изменение сигнала должно быть вызвано различиями в составах образцов. Соответственно, для сравнения показателей процесса могут использоваться подсчеты ничтожно малых количеств и количественные подсчеты массы или распространенность обнаружения методом квадрупольной масс-спектрометрии.

С учетом того, что пилотная установка являлась прямоточной без рециркуляции, путем ограничения конверсии в R-1 уровнем, рассчитанным для случай рециркуляции, был задан поток синтез-газа для отображения случая рециркуляции. Соответственно, при прямоточной 10% конверсии синтез-газа в метанол в R-1 в прямоточной системе моделировалась степень рециркуляции 10:1 при 100% конверсии.

Пример 1

В этом примере использовали линейно расположенные реакторы R-1, R-2 и R-3 и автономный реактор R-4 в качестве базовой комплектации для сравнения с благоприятным эффектом гидроочистки в реакторе R-4. В R-1 загрузили 400 г медно-цинкового катализатора на оксидно-алюминиевом носителе (Katalco 51-9), в R-2 загрузили 200 г гамма-оксида алюминия (SAS 250), а в R-3 загрузили 200 г цеолита ZSM-5. Синтез-газ состоял из следующих потоков: 6130 ст.м3 H2, 2200 ст.м3 CO и 500 ст.м3 Ar. В реакторах поддерживались следующие температуры: в R-1 - 280°C; в R-2 - 385°C и в R-3 - 410°C. Давление на выходе составляло 50 атмосфер с незначительным перепадом в реакторах. В сепараторе собрали жидкие углеводороды со скоростью 6-7 г/час вместе с водой в качестве побочного продукта. Подвергли углеводороды анализу методом ИК-спектроскопии и ГХ-МС. ИК-спектроскопию использовали для подтверждения идентичности компонентов образца. Результаты представлены на фиг.4.

Пример 2

В этом примере использовали такие же расположения реакторов R-1, R-2, R-3, потоки, температуру и давление, как в Примере 1 с добавление реактора R-4, в который загрузили 50 г катализатора A (Criterion KL6515, 60% никелевый катализатор на оксидно-алюминиевом носителе) и в котором поддерживали температуру 130°C. В сепараторе собрали жидкие углеводороды со скоростью 7,04 г/час вместе с водой в качестве побочного продукта. Подвергли углеводороды анализу методом ИК-спектроскопии и ГХ-МС. Представленные на фиг.5(а) результаты ГХ-МС показывают, что содержание дурола значительно снизилось по сравнению с Примером 1, в котором не использовался реактор R-4.

Пример 3

В этом примере использовали такую же расстановку реакторов и давление, как в Примере 2, но в реакторе R-4 использовали 50 г катализатора В (Alfa Aesar 45579, кобальтмолибденовый катализатор на оксидно-алюминиевом носителе) и поддерживали в нем температуру 140°C. В сепараторе собрали жидкие углеводороды со скоростью 7,24 г/час вместе с водой в качестве побочного продукта. Подвергли углеводороды анализу методом ИК-спектроскопии и ГХ-МС. Представленные на фиг.5(б) результаты ГХ-МС показывают, что содержание дурола значительно снизилось по сравнению с Примером 1, в котором не использовался реактор R-4.

Пример 4

В этом примере наложили друг на друга ничтожно малые количества, обнаруженные методом ГХ-МС в Примере 1 и Примере 3, с целью сравнения, результаты которого показаны на фиг.6 и представлены в количественной форме в Таблице 1. В Таблице отображены данные по интегральной площади всех основных полос для образцов жидкого топлива, полученные с использованием и без использования реактора R-4. Катализатором, использованным в R-4, являлся катализатор A (CRI-Critetrion KL6515) или катализатор В (Alfa Aesar 45579). В Таблице 1 для сравнения также показано время удержания для индивидуальной полосы (в минутах) и относительные изменения в процентах, определенные на основании различий в ширине полос.

Интересно отметить, что после гидроочистки в реакторе R-4 значительно увеличилось содержание всех компонентов, в том числе C4, C5, C6 и i-C7, за исключением алифатических соединений n-C7. Все изменения являлись значимыми и значительно превышали 100% исходных значений. Кроме того, увеличилось содержание диметилциклопентана, диметилциклогексана и других алкилзамещенных циклических компонентов. С другой стороны, в случае продукта реактора R-4 уменьшились площади под кривыми, отображающими три- и тетраметилбензол, а также толуол и ксилолы, что говорит о конверсии тяжелых ароматических соединений в парафины, нафтены и менее замещенных ароматических соединений.

Данные можно упростить, сгруппировав их по сходному размеру молекул. Например, компоненты i-C4 и C4 могут быть объединены в общую группу C4. Сгруппированные данные представлены в Таблице 2. Поскольку данные сгруппированы по сходному размеру молекул, при использовании катализатора А увеличение содержания C4 составляет 236%, C5 - 152%, C6 - 118% и C7 - 103%, при этом чем меньше размер молекул, тем больше увеличение, но при уменьшении их количеств в сырье, загружаемом в R-4. Увеличение содержания циклических компонентов являлось относительно меньшим. Например, увеличение содержания диметилциклогексана составляло 86% при использовании катализатора А и 46,5% при использовании катализатора В. В продукте реактора R-4 снилось содержание всех замещенных ароматических соединений, в наиболее значительной степени триметилбензола и дурола из-за более крупного размера молекул.

Благоприятный эффект гидроочистки является очевидным, поскольку содержание всех желательных компонентов топлива увеличилось за счет значительного снижения содержания нежелательных триметилбензолов и дурола.

Пример 5

Были проведены дополнительные испытания при различных температурах в реакторе R-4, и неожиданно было обнаружено, что существуют оптимальные температуры для получения наибольшего количества углеводородов в R-4. Эти результаты представлены в Таблице 3. Ясно, что катализатор В обеспечивает максимальную эффективность получения топлива при температуре около 140°C, а оптимальной для катализатора А, вероятно, является температура около 130°C. Полученные данные говорят о том, что для благоприятных реакций, уменьшающих количество триметил- и тетраметилбензола, включая дурол, требуется определенная минимальная температура, но с дальнейшим повышением температура выход топлива уменьшается вследствие реакций крекинга.

Пример 6

Продукт из реактора R-4 имел значительно улучшенные вискозиметрические свойства по сравнению с продуктом из реактора R-3. Снизилась температура замерзания и вязкость топлива. Желтый цвет топлива также изменился, и оно стало бесцветным. Тем не менее, плотность топлива значительно не изменилась, что говорит о том, что содержание ароматических соединений значительно не изменилось. Плотность топлива из R-3 составляла 0,83 г/мл, а из R-4 - 0,82 г/мл при комнатной температуре.

Пример 7

В этом примере сравнивается выход готового топлива с использованием и без использования R-4 как в Примере 1 и с использованием и без использования R-4 как в Примере 5. Результаты сравнения приведены далее в Таблице 4.

Из сравнения видно, что выход топлива из R-4 увеличивается за счет образования более благоприятной смеси углеводородов.

Хотя в изобретении конкретно описаны некоторые являющиеся на данный момент предпочтительными варианты осуществления, для специалистов в области техники, к которой относится изобретение, ясно, что в различные проиллюстрированные и описанные варианты осуществления могут быть внесены различные изменения и усовершенствования, не выходящие за пределы существа и объема изобретения. Соответственно, подразумевается, что изобретение ограничено только в пределах, требуемых прилагаемой формулой изобретения и применимыми правовыми нормами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| СПОСОБ СИНТЕЗА УГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ БЕНЗИНА | 2007 |

|

RU2448147C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2543482C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА И УГЛЕВОДОРОДОВ БЕНЗИНОВОГО РЯДА ИЗ СИНТЕЗ-ГАЗА | 2015 |

|

RU2610277C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ УГЛЕВОДОРОДНОГО ГАЗОВОГО СЫРЬЯ | 2001 |

|

RU2196761C2 |

Изобретение относится к способу получения транспортного топлива. Способ получения топлива из синтез-газа, включающий стадии: а) пропускания синтез-газа через первый реактор с целью конверсии синтез-газа в метанол и воду с образованием первого выходящего потока, б) пропускания первого выходящего потока через второй реактор с целью конверсии метанола в простой диметиловый эфир с образованием второго выходящего потока, в) пропускания второго выходящего потока через третий реактор с целью конверсии метанола и простого диметилового эфира в топливо и тяжелый бензин с образованием третьего выходящего потока, г) пропускания третьего выходящего потока через четвертый реактор с целью конверсии тяжелого бензина в изопарафины, нафтены и ароматические соединения с низкой степенью замещения с образованием четвертого выходящего потока и д) возвращения непрореагировавшего синтез-газа, содержащегося в четвертом выходящем потоке, в повторный цикл в первый реактор, причем на протяжении способа не осуществляют удаление или отделение первого, второго или третьего выходящих потоков. Заявлен также вариант способа и система получения топлива. Технический результат - получение синтетического топлива из синтез-газа в четырехстадийной реакторной установке с единым контуром рециркуляции, создающим требуемую теплоемкость для уменьшения высокой теплоотдачи реакций и обеспечения реагентов и условий реакций для эффективного осуществления процесса. 3 н. и 51 з.п. ф-лы, 4 табл., 6 ил., 7 пр.

1. Способ получения топлива из синтез-газа, включающий стадии:

а) пропускания синтез-газа через первый реактор с целью конверсии синтез-газа в метанол и воду с образованием первого выходящего потока,

б) пропускания первого выходящего потока через второй реактор с целью конверсии метанола в простой диметиловый эфир с образованием второго выходящего потока,

в) пропускания второго выходящего потока через третий реактор с целью конверсии метанола и простого диметилового эфира в топливо и тяжелый бензин с образованием третьего выходящего потока,

г) пропускания третьего выходящего потока через четвертый реактор с целью конверсии тяжелого бензина в изопарафины, нафтены и ароматические соединения с низкой степенью замещения с образованием четвертого выходящего потока и

д) возвращения непрореагировавшего синтез-газа, содержащегося в четвертом выходящем потоке, в повторный цикл в первый реактор,

причем на протяжении способа не осуществляют удаление или отделение первого, второго или третьего выходящих потоков.

2. Способ по п. 1, в котором первый, второй, третий и четвертый реакторы действуют под давлением около 50-100 атмосфер.

3. Способ по п. 1, в котором топливо содержит, по существу, С4-С8 углеводороды, толуол и ксилол.

4. Способ по п. 1, в котором тяжелый бензин содержит ароматические соединения ≥С8.

5. Способ по п. 1, в котором температура в первом реакторе составляет около 190-300°C.

6. Способ по п. 1, в котором температура во втором реакторе составляет около 300-450°C.

7. Способ по п. 1, в котором температура в третьем реакторе составляет около 300-500°C.

8. Способ по п. 1, в котором температура в четвертом реакторе составляет около 100-220°C.

9. Способ по п. 1, в котором первый реактор содержит катализаторы CuO/ZnO/Al2O3.

10. Способ по п. 1, в котором второй реактор содержит катализаторы на основе гамма-оксида алюминия.

11. Способ по п. 1, в котором третий реактор содержит катализаторы ZSM-5.

12. Способ по п. 1, в котором четвертый реактор содержит катализатор на основе оксида металла Группы IX или X на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

13. Способ по п. 12, в котором оксидом металла Группы IX или X является оксид никеля.

14. Способ по п. 1, в котором четвертый реактор содержит катализатор на основе оксида металла Группы IX или X в сочетании с катализатором на основе оксида металла Группы VI на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

15. Способ по п. 14, в котором оксидом металла Группы IX или X является оксид кобальта, а оксидом металла Группы VI является оксид молибдена, образующий молибдат кобальта.

16. Способ по п. 1, в котором до осуществления стадии д) четвертый выходящий поток разделяют на первый поток, содержащий воду, второй поток, содержащий непрореагировавший синтез-газ, и третий поток, содержащий топливо.

17. Способ по п. 1, в котором нагревают или охлаждают первый, второй и третий выходящие потоки до их подачи во второй, третий и четвертый реакторы соответственно.

18. Способ по п. 1, в котором тяжелый бензин содержит триметилбензол, тетраметилбензол и дурол.

19. Способ по п. 1, в котором менее замещенными ароматическими соединениями являются толуол и ксилол.

20. Способ по п. 1, в котором температура замерзания третьего выходящего потока составляет от около 30 до около 50°C.

21. Способ по п. 1, в котором температура замерзания топлива составляет менее около -5°C.

22. Способ по п. 1, в котором выход составляет более около 25% по весу синтез-газа.

23. Способ по п. 1, в котором синтез-газ содержит молекулы алифатических углеводородов и/или олефинов с двумя или более атомами углерода и/или более крупные молекулы циклических и ароматических соединений.

24. Система получения готового топлива, содержащая:

а) первый реактор, содержащий первый катализатор для конверсии синтез-газа в метанол и воду,

б) второй реактор, содержащий второй катализатор для конверсии метанола в простой диметиловый эфир,

в) третий реактор, содержащий третий катализатор для конверсии метанола и простого диметилового эфира в топливо и тяжелый бензин,

г) четвертый реактор, содержащий четвертый катализатор для конверсии тяжелого бензина в изопарафины, нафтены и ароматические соединения с низкой степенью замещения,

д) сепаратор для разделения продукта, выходящего из четвертого реактора, на первый поток, содержащий готовое топливо, второй поток, содержащий воду, и третий поток, содержащий непрореагировавший синтез-газ, и

е) поток, возвращаемый в повторный цикл, с целью возврата непрореагировавшего синтез-газа в повторный цикл в первый реактор.

25. Система по п. 24, в которой первым катализатором является CuO/ZnO/Al2O3.

26. Система по п. 24, в которой вторым катализатором является гамма-оксид алюминия.

27. Система по п. 24, в которой третьим катализатором является ZSM-5.

28. Система по п. 24, в которой четвертым катализатором является катализатор на основе оксида металла Группы IX или X на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

29. Система по п. 28, в которой оксидом металла Группы IX или X является оксид никеля.

30. Система по п. 24, в которой четвертый реактор содержит катализатор на основе оксида металла Группы IX или X в сочетании с катализатором на основе оксида металла Группы VI на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

31. Система по п.24, в которой оксидом металла Группы IX или X является оксид кобальта, а оксидом металла Группы VI является оксид молибдена, образующий молибдат кобальта.

32. Способ получения топлива из синтез-газа, включающий стадии:

а) пропускания непрореагировавшего синтез-газа через первый реактор с целью конверсии синтез-газа в метанол и воду с образованием первого выходящего потока,

б) пропускания первого выходящего потока через второй реактор с целью конверсии метанола в простой диметиловый эфир с образованием второго выходящего потока,

в) пропускания второго выходящего потока и сырьевого синтез-газа через третий реактор с целью конверсии синтез-газа, метанола и простого диметилового эфира в топливо и тяжелый бензин с образованием третьего выходящего потока,

г) пропускания третьего выходящего потока через четвертый реактор с целью конверсии тяжелого бензина в изопарафины, нафтены и ароматические соединения с низкой степенью замещения с образованием четвертого выходящего потока и

д) возвращения непрореагировавшего синтез-газа, содержащегося в четвертом выходящем потоке, в повторный цикл в первый реактор, причем на протяжении способа не осуществляют удаление или отделение первого, второго или третьего выходящих потоков.

33. Способ по п. 32, в котором первый, второй, третий и четвертый реакторы действуют под давлением около 50-100 атмосфер.

34. Способ по п. 32, в котором топливо содержит, по существу, C4-C8 углеводороды, толуол и ксилол.

35. Способ по п. 32, в котором тяжелый бензин содержит ароматические соединения ≥С8.

36. Способ по п. 32, в котором температура в первом реакторе составляет около 190-300°C.

37. Способ по п. 32, в котором температура во втором реакторе составляет около 300-450°C.

38. Способ по п. 32, в котором температура в третьем реакторе составляет около 300-500°C.

39. Способ по п. 32, в котором температура в четвертом реакторе составляет около 100-220°C.

40. Способ по п. 32, в котором первый реактор содержит катализаторы CuO/ZnO/Al2O3.

41. Способ по п. 32, в котором второй реактор содержит катализаторы на основе гамма-оксида алюминия.

42. Способ по п. 32, в котором третий реактор содержит катализаторы ZSM-5.

43. Способ по п. 32, в котором четвертый реактор содержит катализатор на основе оксида металла Группы IX или X на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

44. Способ по п. 43, в котором оксидом металла Группы IX или X является оксид никеля.

45. Способ по п. 32, в котором четвертый реактор содержит катализатор на основе оксида металла Группы IX или X в сочетании с катализатором на основе оксида металла Группы VI на алюминийоксидном носителе, восстановленный в присутствии водорода и окиси углерода и в отсутствие серы.

46. Способ по п. 45, в котором оксидом металла Группы IX или X является оксид кобальта, а оксидом металла Группы VI является оксид молибдена, образующий молибдат кобальта.

47. Способ по п. 32, в котором до осуществления стадии д) четвертый выходящий поток разделяют на первый поток, содержащий воду, второй поток, содержащий непрореагировавший синтез-газ, и третий поток, содержащий топливо.

48. Способ по п. 32, в котором нагревают или охлаждают первый, второй и третий выходящие потоки до их подачи во второй, третий и четвертый реакторы соответственно.

49. Способ по п. 32, в котором тяжелый бензин содержит триметилбензол, тетраметилбензол и дурол.

50. Способ по п. 32, в котором менее замещенными ароматическими соединениями являются толуол и ксилол.

51. Способ по п. 32, в котором температура замерзания третьего выходящего потока составляет от около 30 до около 50°C.

52. Способ по п. 32, в котором температура замерзания топлива составляет менее около -5°C.

53. Способ по п. 32, в котором выход составляет более около 25% по весу синтез-газа.

54. Способ по п. 32, в котором синтез-газ содержит молекулы алифатических углеводородов и/или олефинов с двумя или более атомами углерода и/или более крупные молекулы циклических и ароматических соединений.

| US 2009163751 A, 25.06.2009 | |||

| US 4482772 A, 13.11.1984 | |||

| RU 2008109854 А, 27.09.2009 | |||

| US 20100036186 A1, 11.02.2010 | |||

| US 20100240779 A1, 23.09.2010 | |||

| US 3931349 A, 06.01.1976 | |||

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ТОПЛИВНОГО ДИМЕТИЛОВОГО ЭФИРА И БЕНЗИНА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2003 |

|

RU2266893C2 |

Авторы

Даты

2016-02-10—Публикация

2011-11-09—Подача