Настоящее изобретение относится к барабанной подъемной машине с приводимым в движение главным валом, по меньшей мере одним расположенным на главном валу переставным барабаном с тормозом со стопорным устройством, механизмом перестановки для разъемного соединения переставного барабана и главного вала, который имеет соединенное с переставным барабаном без возможности вращения колесо барабана с внутренним зубчатым венцом, соединенное с главным валом без возможности вращения колесо вала с внешним зубчатым венцом, спаренное колесо с внешним зубчатым венцом и внутренним зубчатым венцом, который выполнен с возможностью перемещения по оси в направлении сцепления и расцепления на внешнем зубчатом венце колеса вала, соединенное со спаренным колесом с торцевой стороны без возможности вращения передвижное кольцо и расположенное на барабанной подъемной машине с фиксацией корпуса переключающее устройство для перемещения передвижного кольца в направлении сцепления и расцепления, причем внешний зубчатый венец спаренного колеса посредством осевого перемещения в направлении сцепления является вводимым в сцепление, а посредством осевого перемещения в направлении расцепления является выводимым из сцепления с внутренним зубчатым венцом колеса вала. Кроме того, изобретение относится к способу сцепления или же расцепления механизма перестановки такой барабанной подъемной машины согласно ограничительной части п. 12 или же 13 формулы изобретения.

В барабанной подъемной машине в качестве носителя каната применяется канатный барабан, на который наматывается или с которого сматывается подъемный канат. Различают однобарабанные машины и двухбарабанные машины. Двухбарабанные машины могут быть выполнены, например, как машины Блэра или катушки. Имеются двухбарабанные машины как с одним заклиненным барабаном и одним переставным барабаном, так и с двумя переставными барабанами. При этом переставные барабаны разъемно соединяются с главным валом через переключаемую муфту, механизм перестановки. Для каждого переставного барабана барабанной подъемной машины необходимо, чтобы для перестановки имелся отдельный тормоз для переставного барабана.

Устройство намотки каната на барабане двухбарабанной машины является противоходным, так что при одном и том же направлении вращения главного вала канат одного барабана наматывается, а другой - разматывается.

С помощью механизма перестановки оба барабана могут быть перемещены относительно друг друга в окружном направлении. Для этого переставной барабан блокируется приданным ему тормозом и отсоединяется от другого барабана, прежде всего заклиненного барабана. Вследствие этого при позиционировании второго подъемного средства с помощью другого барабана переставной барабан не вращается вместе с ним. После того как второе подъемное средство будет позиционировано в необходимом месте, переставной барабан снова сцепляется с приводным валом и тормоз отпускается. Поэтому двухбарабанные подъемные машины дают возможность подъема с разных глубин, так что, например, одно подъемно-транспортное средство нагружается под землей, тогда как одновременно другое разгружается на поверхности земли. Эта функция является особо важной, прежде всего, при углублении шахты, так как глубина шахты здесь непрерывно изменяется, чтобы, например, поднимать вскрышную породу или выполнять работы во время углубления шахты. При этом особенное значение придается быстрому процессу перестановки с высокой безопасностью в функционировании, эксплуатации, а также с высокой готовностью.

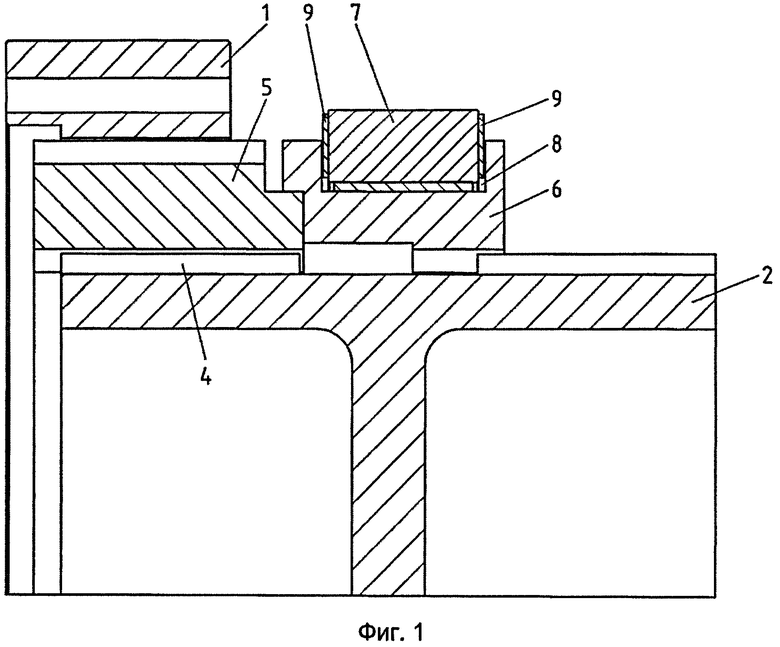

Уровень техники механизма перестановки для поставленной для фирмы Gutehoffnungshütte, акционерного общества для горнодобывающей промышленности и металлургического производства (сокращенно GHH) барабанной машины, изготовленной в 1987 г., разъясняется подробнее с помощью частичного разреза механизма перестановки на фиг. 1. (Встречающиеся в описании уровня техники ссылочные обозначения относятся только к фиг. 1.) Снабженное изнутри зубьями колесо (1) барабана соединено болтами с неизображенным боковым щитом неизображенного переставного барабана. Колесо (2) вала, как и неизображенный заклиненный барабан, соединено болтами через фланцы без возможности вращения с неизображенным главным валом. На внешнем зубчатом венце (4) колеса (2) вала расположены с возможностью перемещения по оси спаренное колесо (5), передвижное кольцо (6) и выполненный в виде переключающей втулки (7) орган переключения. Переключающая втулка (7) с фиксацией корпуса соединена с соединенными с фундаментом двухбарабанной машины консолями для неизображенных гидравлических перемещающих цилиндров. В то время как неизображенный переставной барабан вращается в сцепленном состоянии механизма перестановки, переключающая втулка (7) скользит в проходящей по периметру канавке (8) передвижного кольца (6). Сцепление и расцепление механизма перестановки осуществляется в предохраненном тормозами состоянии покоя двухбарабанной машины. При этом гидравлические перемещающие цилиндры предохраняют положение перемещаемого по оси в направлении сцепления и расцепления на внешнем зубчатом венце (4) колеса (4) вала спаренного колеса (5).

При эксплуатации известного механизма перестановки для двухбарабанной подъемной машины в большей части двухбарабанных подъемных машин возникла проблема, заключающаяся в том, что во время вращения и подъема переставным барабаном спаренное колесо (5) передвигалось в направлении расцепления, вследствие чего на гидравлические перемещающие цилиндры и выполненную с торцевой стороны с антифрикционным металлом (9) переключающую втулку (7) действовали значительные силы. Вследствие этого из-за перегрева переставала действовать консистентная смазка между канавкой (8) передвижного кольца (6) и антифрикционным металлом (9) и затем антифрикционный металл (9) плавился. Причину этого расцепления спаренного колеса (5) при находящемся под нагрузкой переставном барабане в таких двухбарабанных подъемных машинах установить не удалось. Возможным подходом к объяснению были качающиеся движения бокового щита на колесе барабана.

Для того чтобы избежать движения в направлении расцепления при находящемся под нагрузкой переставном барабане, на колесе (2) вала были дополнительно смонтированы болты или штыри, которые предотвращали осевое перемещение спаренного колеса. Поэтому процесс перестановки требует, чтобы сначала слесарь с большой трудоемкостью удалил дополнительно смонтированные болты или штыри, и заканчивается тем, что слесарь затем устанавливает эти элементы снова. При эксплуатации барабанной подъемной машины с механизмом перестановки, прежде всего, в режиме углубления с частыми процессами перестановки такого рода этапы монтажа являются неприемлемыми.

В DE 922194 В раскрывается барабанная подъемная машина с механизмом перестановки, в которой снабженный тормозом переставной барабан является связываемым с приводимым в движение главным валом. На шлицевой части приводного вала в качестве соединительного устройства установлена передвижная муфта с внешним зубчатым венцом. Посредством перемещения передвижной муфты в осевом направлении приводного вала внешний зубчатый венец может быть введен в зацепление с внутренним зубчатым венцом соединенной с переставным барабаном без возможности вращения промежуточной детали и выведен из зацепления. Перемещение передвижной муфты осуществляется пристроенным к валу барабана устройством перемещения.

Исходя из этого уровня техники, в основу изобретения положена задача создания барабанной подъемной машины, механизм перестановки которой без монтажа дополнительных элементов эффективно предотвращает нежелательное расцепление спаренного колеса механизма перестановки, прежде всего при находящемся под нагрузкой переставном барабане.

Данная задача решена устройством согласно отличительным признакам п. 1 формулы изобретения, а также способом согласно отличительным признакам п. 12 или же 13 формулы изобретения.

При решении данной задачи используется обстоятельство, заключающееся в том, что, хотя привод барабанной подъемной машины должен создавать право- или левовращающие моменты, направление передаваемого от каждого отдельного барабана на приводной вал вращающего момента не изменяется, но величина, пожалуй, зависит от глубины и загрузки. В деталях задача для барабанной подъемной машины упомянутого вначале типа решена посредством того, что на спаренном колесе закреплено по меньшей мере одно стопорное тело, зубья внутреннего зубчатого венца колеса барабана имеют проходящую в окружном направлении колеса барабана канавку для приема стопорного тела, между зубьями внутреннего зубчатого венца колеса барабана и зубьями внешнего зубчатого венца спаренного колеса существует зазор, так что посредством прокручивания сцепленного спаренного колеса относительно колеса барабана на величину зазора каждое стопорное тело является вводимым в зацепление в одну из канавок и выводимым из зацепления.

Переданный от переставного барабана на главный вал момент вращения надежно удерживает стопорные тела сцепленного спаренного колеса в их положении вхождения в зацепление в канавку. Зазор между зубьями внутреннего зубчатого венца колеса барабана и зубьями внешнего зубчатого венца спаренного колеса вызывается за счет того, что во внутреннем зубчатом венце колеса барабана боковые поверхности зубьев с одной стороны смещены в окружном направлении. Вследствие этого возникает достаточный зазор до зубьев внешнего зубчатого венца спаренного колеса, так что посредством прокручивания сцепленного спаренного колеса относительно колеса барабана на величину зазора каждое стопорное тело является вводимым в зацепление в одну из канавок и выводимым из зацепления.

Вводимые в зацепление в канавки стопорные тела эффективно предотвращают перемещение спаренного колеса по оси в обоих направлениях. При этом предотвращается не только ранее наблюдавшийся эффект нежелательного расцепления спаренного колеса, но и нежелательное противоходное движение спаренного колеса в направлении сцепления. Это таким же образом сжигало бы консистентную смазку и приводило бы антифрикционный металл к плавлению.

Стопорное тело расположено, прежде всего, с задней в направлении сцепления спаренного колеса торцевой стороны одного из зубьев внешнего зубчатого венца спаренного колеса. Расположение стопорного тела с торцевой стороны позволяет дооснащать механизмом перестановки имеющиеся барабанные подъемные машины.

Каждое стопорное тело выступает за одну из обеих боковых поверхностей зуба одного из зубьев внешнего зубчатого венца спаренного колеса, причем речь идет о боковой поверхности зуба, которая под нагрузкой от приложенного переставным барабаном к главному валу вращающего момента прилегает к боковой поверхности зуба колеса барабана. Вместо расположения с торцевой стороны стопорное тело может быть расположено также возле самой боковой поверхности зуба и пролегать от поверхности боковой поверхности зуба в межзубное промежуточное пространство.

По окружности спаренного колеса к торцевым сторонам зубьев внешнего зубчатого венца спаренного колеса привинчено в зависимости от количества зубьев и нагрузки, преимущественным образом, несколько стопорных тел. Стопорное тело выполнено, прежде всего, в виде пластины и несколько выдается в окружном направлении за боковую поверхность зуба. Посредством прокручивания спаренного колеса оно входит в зацепление в предусмотренную канавку.

Для того чтобы ограничить путь перемещения спаренного колеса в направлении сцепления, барабанная подъемная машина имеет по меньшей мере один упор. Упор позиционируется так, чтобы при достижении спаренным колесом упора каждое стопорное тело находилось в продолжении проходящей в окружном направлении канавки. Конструктивно предпочтительно упор закреплен на спаренном колесе и имеет упорную поверхность для зуба внутреннего зубчатого венца колеса барабана.

В особо предпочтительной форме выполнения изобретения упор и по меньшей мере одно стопорное тело, преимущественным образом, однако, два стопорных тела, соединены между собой в виде единого целого в стопорную защелку. Стопорные защелки выполнены, преимущественным образом, так, что они без изменения конструкции могут быть смонтированы также так, что стопорные защелки входят в зацепление также при другом направлении вращении колеса барабана. Если применяются такого рода стопорные защелки, то механизм перестановки спроектирован для обоих направлений моментов. Это предотвращает ошибки при изготовлении и делает конструктивные элементы независимыми от направления вращающего момента барабана.

Автоматическое точное позиционирование стопорного тела в продолжении канавки достигается в том случае, если боковая стенка канавки взаимодействует с упорной поверхностью упора. Это взаимодействие вызывается, преимущественным образом, за счет того, что выступающая при сцепленном спаренном колесе часть каждого зуба внутреннего зубчатого венца колеса барабана имеет меньшую высоту зуба, чем находящаяся в зацеплении часть каждого зуба внутреннего зубчатого венца колеса барабана, в выступающей части проходит канавка, и высота зуба выступающей части определена так, что при осевом перемещении спаренного колеса в направлении сцепления упора на упорной поверхности достигает только торцевая сторона находящейся в зацеплении части зуба.

Для того чтобы удерживать стопорное тело в позиции и принимать усилия, если гидравлические цилиндры с полной нагрузкой ведут упор к зубьям колеса барабана, в предпочтительной форме выполнения изобретения стопорное тело соединено с закрепленным на спаренном колесе усилительным элементом. Помимо этого между усилительным элементом и стопорным телом может быть расположена вставка, чтобы перекрывать расстояние до усилительного элемента. Вставка и усилительный элемент могут быть тоже выполнены в виде единого целого.

Для того чтобы достичь хорошей проводки спаренного колеса при осевом перемещении, зубья нарезаны не только на спаренном колесе, но, кроме того, внутри передвижного кольца. Длина зубчатых венцов спаренного колеса и передвижного кольца обеспечивает, чтобы происходила надежная осевая проводка без заклинивания.

По производственно-техническим причинам спаренное колесо и передвижное кольцо, преимущественным образом, выполнены в виде отдельных конструктивных элементов, которые соединены между собой без возможности вращения. Спаренное колесо и передвижное кольцо могут быть выполнены, однако, также в виде единого целого.

В интересах хорошей проводки внутренние зубчатые венцы спаренного колеса и передвижного кольца выполнены, преимущественным образом, в виде трапециевидных зубьев. Внешний зубчатый венец спаренного колеса, а также находящийся в зацеплении со спаренным колесом внутренний зубчатый венец колеса барабана выполнены, преимущественным образом, в виде эвольвентных зубьев.

Для того чтобы с помощью органа переключения можно было перемещать передвижное кольцо, а также связанное с ним спаренное колесо в направлении сцепления и расцепления, в предпочтительной форме выполнения изобретения передвижное кольцо снабжено кольцеобразным пояском, который соединен с передвижным кольцом без возможности вращения. Орган переключения содержит по меньшей мере один, преимущественным образом два гидравлических цилиндра, поршневой шток каждого из которых снабжен с одной стороны охватывающей поясок лапой. Для того чтобы направлять и позиционировать лапы, они, преимущественным образом, связаны между собой через рамный элемент. Рамный элемент может быть выполнен, прежде всего, кольцеобразным, причем кольцо является соосным с окружающим спаренное колесо пояском. Между кольцеобразным рамным элементом и пояском расположены, преимущественным образом, заменяемые быстроизнашивающиеся элементы. Зубчатый венец колеса вала выполнен настолько длинным, чтобы спаренное колесо и передвижное кольцо тоже без заклинивания могли приводиться движение только одним цилиндром. Это является важным в том случае, если ход одного цилиндра стал или станет тугим.

В дальнейшем изобретение разъясняется подробнее с помощью фигур. Показано на:

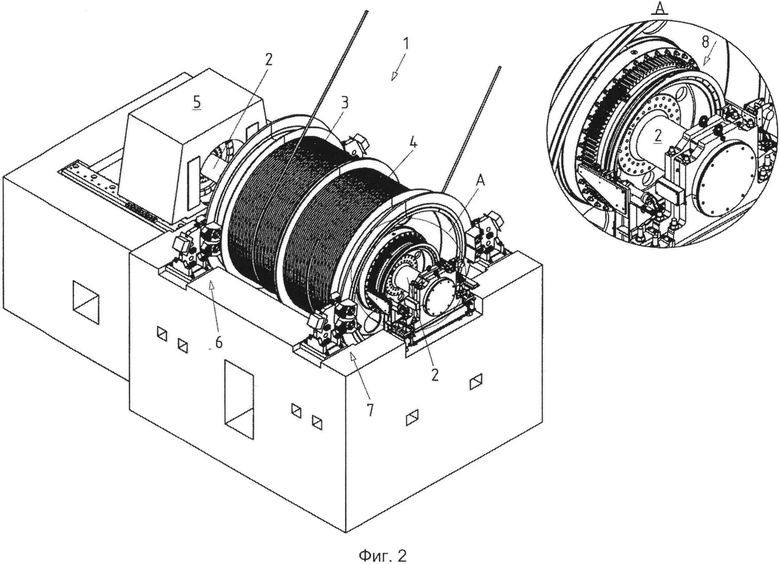

фиг. 2 общий вид на двухбарабанную подъемную машину с механизмом перестановки в перспективе,

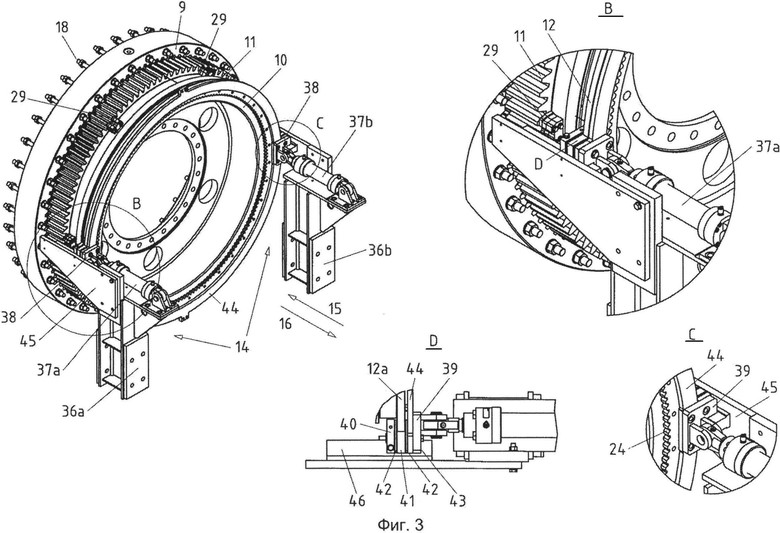

фиг. 3 изображение механизма перестановки в перспективе,

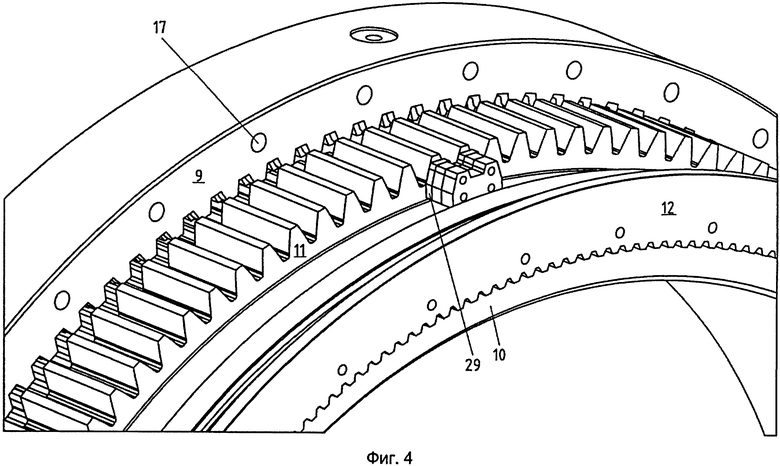

фиг. 4 частичное изображение колеса барабана, спаренного колеса и колеса вала механизма перестановки согласно фиг. 3 в перспективе,

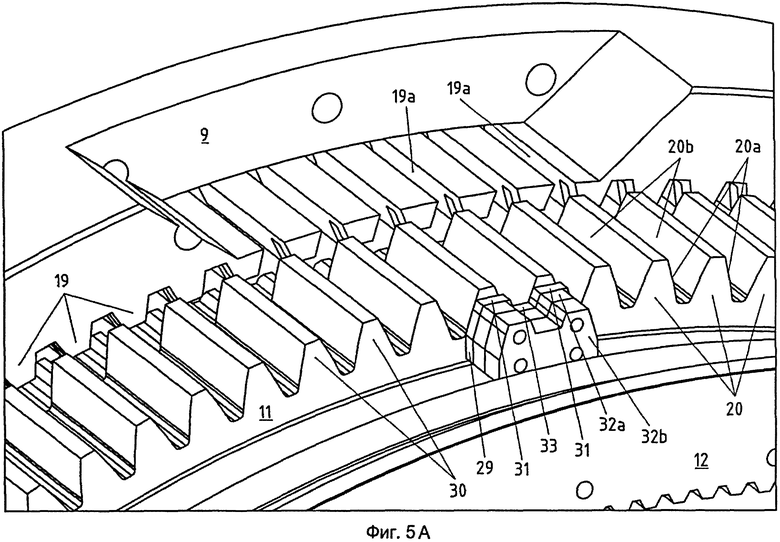

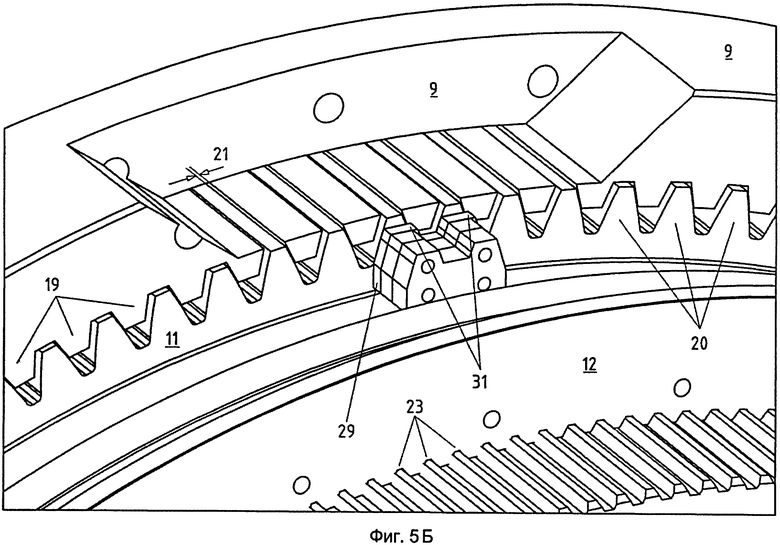

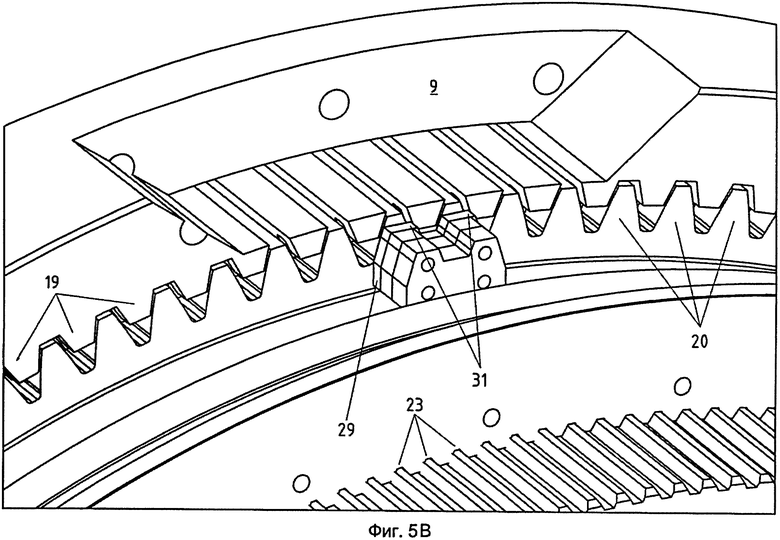

фиг. 5А-В механизм перестановки во время сцепления спаренного колеса,

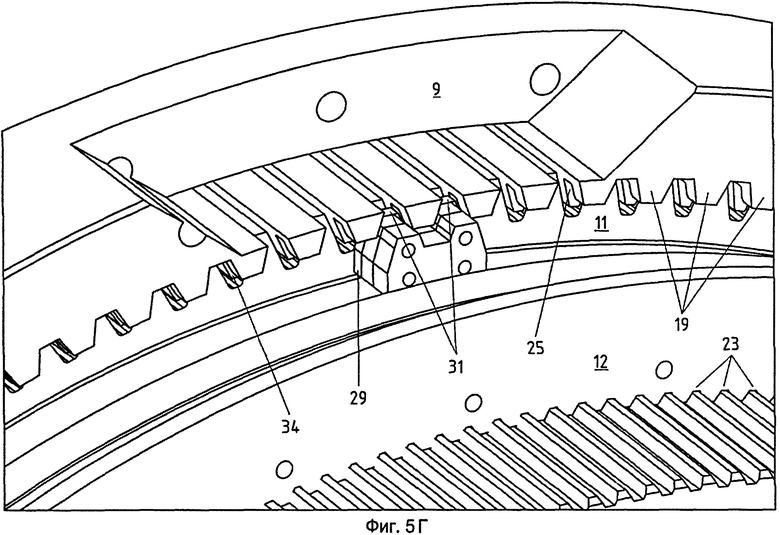

фиг. 5Г механизм перестановки с полностью сцепленным спаренным колесом,

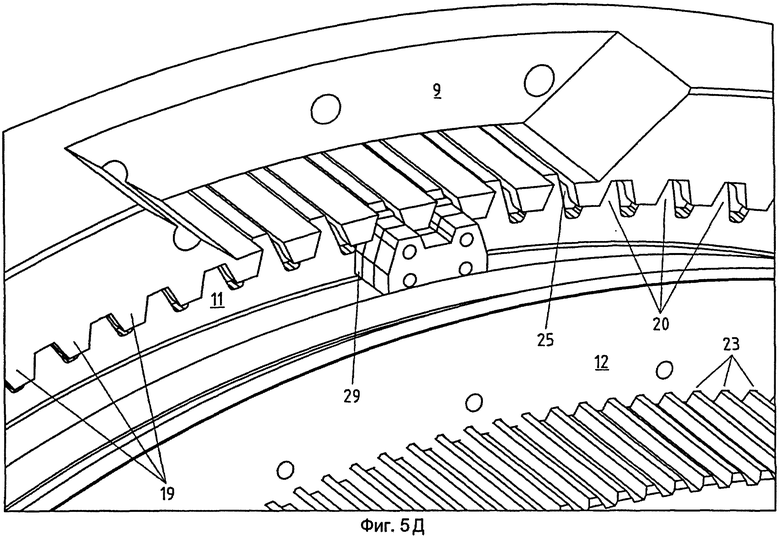

фиг. 5Д механизм перестановки с полностью сцепленным спаренным колесом в заблокированном состоянии,

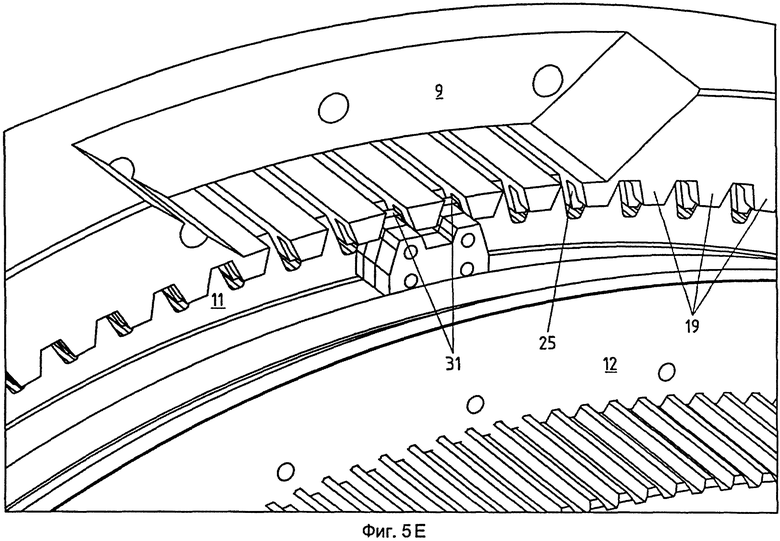

фиг. 5Е механизм перестановки с полностью сцепленным спаренным колесом в разблокированном состоянии,

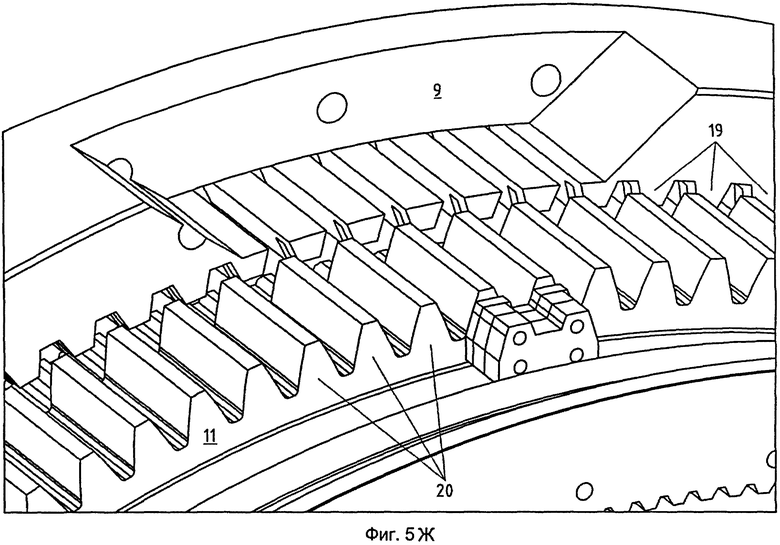

фиг. 5Ж механизм перестановки с полностью расцепленным спаренным колесом,

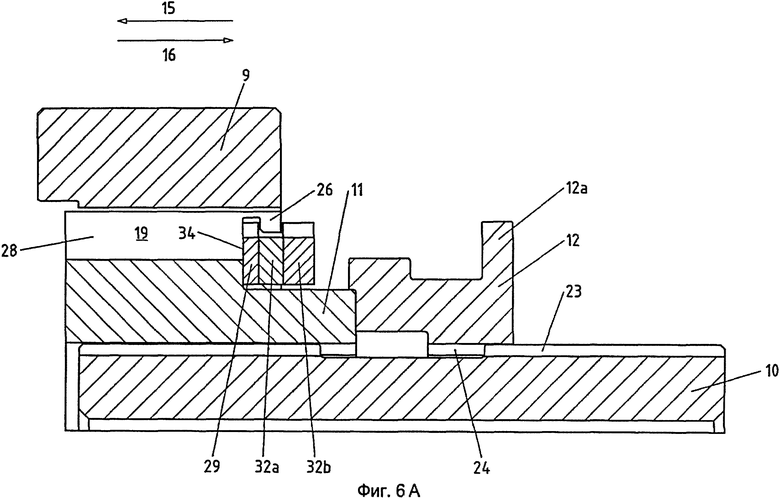

фиг. 6А частичный разрез механизма перестановки со сцепленным спаренным колесом, а также

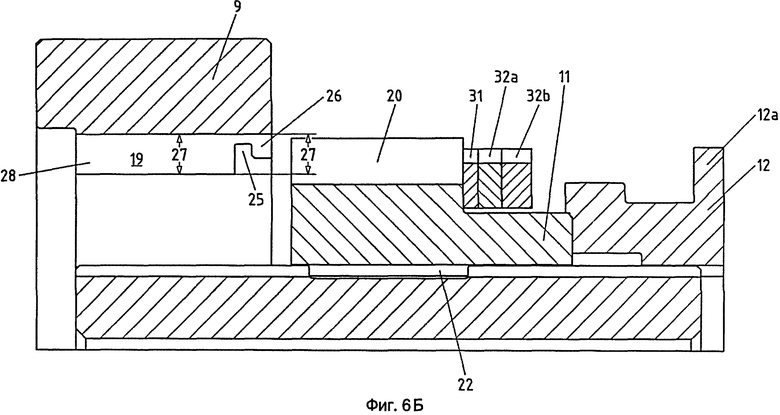

фиг. 6Б частичный разрез механизма перестановки с расцепленным спаренным колесом.

Фиг. 2 показывает барабанную подъемную машину (1) с расположенными на главном валу (2) заклиненным барабаном (3) и переставным барабаном (4). Главный вал (2) приводится в движение от приводного двигателя (5).

Как заклиненный барабан (3), так и переставной барабан (4) имеют по дисковому тормозу (6, 7). Переставной барабан (4) через механизм (8) перестановки (сравни с деталью А) разъемно соединен с главным валом (2).

Изображенный на фиг. 3 в увеличенном виде механизм (8) перестановки содержит свинченное с переставным барабаном (4) колесо (9) барабана, соединенное с главным валом (2) без возможности вращения колесо (10) вала, а также перемещаемое в осевом направлении спаренное колесо (11). С торцевой стороны со спаренным колесом (11) связано без возможности вращения передвижное кольцо (12).

На барабанной подъемной машине (1) с фиксацией корпуса расположено переключающее устройство (14) для перемещения передвижного кольца (12) в направлении (15) сцепления и в направлении (16) расцепления.

На фиг. 3 в сочетании с фиг. 4 видно, что колесо (9) барабана через равномерно распределенные по его окружности проходы (17) с помощью болтов (18) свинчено с переставным барабаном (4).

Как видно, прежде всего, на фиг. 6A, Б, колесо (9) барабана имеет внутренний зубчатый венец (19), который выполнен в виде эвольвентных зубьев. Одна из боковых поверхностей (19a) зуба всех зубьев внутреннего зубчатого венца (19) смещена по окружности, чтобы создать достаточный зазор (21) между зубьями внутреннего зубчатого венца (19) колеса (9) барабана и зубьями внешнего зубчатого венца (20) спаренного колеса (11). Данный зазор (21), как это видно, прежде всего, на фиг. 5Б, В, необходим для блокировки механизма (8) перестановки.

Внешний зубчатый венец (20) спаренного колеса (11) тоже выполнен в виде эвольвентных зубьев. Помимо этого, спаренное колесо (11) имеет внутренний зубчатый венец (22). Внутренний зубчатый венец (22) спаренного колеса (11) выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала. Зубчатые венцы спаренного колеса (11) и колеса (10) вала выполнены в виде трапецеидальных зубьев. В изображенном на фиг. 6А сцепленном состоянии спаренное колесо (11) через колесо (10) вала соединяет с силовым замыканием колесо (9) барабана с главным валом (2).

Передвижное кольцо (12) имеет тоже внутренний зубчатый венец (24), который тоже выполнен в виде трапецеидальных зубьев и выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

Колесо (10) вала, а также его внешний зубчатый венец (23) являются в направлении (15, 16) сцепления или же расцепления настолько длинными, чтобы спаренное колесо (11) с передвижным кольцом (12) направлялись до полного расцепления спаренного колеса (11).

Все зубья внутреннего зубчатого венца (19) колеса (9) барабана имеют проходящую в окружном направлении канавку (25), которая пролегает между боковыми поверхностями (19a, b) зуба каждого зуба.

Каждая канавка (25) ограничивается с боков с одной стороны выступающей при сцепленном спаренном колесе (11) частью (26) зуба внутреннего зубчатого венца (19) и с другой стороны находящейся в зацеплении частью (28) зуба внутреннего зубчатого венца (19). Выступающая часть (26) имеет высоту (27) зуба, которая меньше, чем высота (27) зуба находящейся в зацеплении части (28) зуба.

Как видно, прежде всего, на фиг. 3 в сочетании с фиг. 5А-Ж, по окружности спаренного колеса (11) к задней в направлении (15) сцепления спаренного колеса (11) торцевой стороне зубьев внешнего зубчатого венца (20) привинчено несколько стопорных защелок (29). Каждая стопорная защелка (29) имеет два стопорных тела (31), которые незначительно выступают в окружном направлении за боковые поверхности (20a) зуба внешнего зубчатого венца (20) спаренного колеса (11). Боковые поверхности (20a) зуба представляют собой боковые поверхности зуба, которые под действием нагрузки от прикладываемого переставным барабаном (4) к главному валу (2) вращающего момента прилегают к боковым поверхностям (19a) зубьев колеса (9) барабана. Между обоими стопорными телами (31) каждой стопорной защелки (29) в окружном направлении спаренного колеса (11) пролегает выполненный в виде единого целого с обоими стопорными телами (31) упор (33), до прилегания к которому после полного сцепления спаренного колеса (11) доходит торцевая сторона (34) находящейся в зацеплении части (28) зуба внутреннего зубчатого венца (19) колеса (9) барабана (сравни, прежде всего, с фиг. 6A). Высота зуба (27) выступающей части (26) определена при этом так, что при осевом перемещении спаренного колеса (11) в направлении (15) сцепления к упорной поверхности (33) примыкает только торцевая сторона (34), но не торцевая сторона выступающей части (26).

За каждую стопорную защелку (29) закладывается вставка (32a) и усилительный стопор (32b), которые вместе со стопорной защелкой (29) привинчиваются к задней торцевой стороне (30) внешнего зубчатого венца (20). Вставка (32a) зажимает стопорную защелку (29), чтобы предотвратить изгибы, и перекрывает расстояние до усилительного стопора (32b), который при полностью сцепленном спаренном колесе (11) находится вне внутреннего зубчатого венца (19) колеса (9) барабана. Усилительный стопор (32b) удерживает стопорную защелку (29) в позиции и принимает усилия, если гидравлические цилиндры (37a, b) подходят к упору (33) с полной нагрузкой или если спаренное колесо (11) хочет перемещаться по оси в направлении расцепления. Усилительный стопор (32b) обеспечивает, чтобы каждая стопорная защелка (29) и, следовательно, каждое вошедшее в зацепление в канавку (25) стопорное тело (31) работало только на срез.

Передвижное кольцо (12) охватывается кольцеобразным пояском (12a), на который воздействует разъясненное подробнее в дальнейшем с помощью фиг. 3 переключающее устройство (14). Переключающее устройство (14) содержит две консоли (36a, b), которые жестко соединены с фундаментом барабанной подъемной машины (1). К каждой консоли (36a, b) на шарнирах присоединено по гидравлическому цилиндру (37a, b) с охватывающей поясок (12a) передвижного кольца (12) лапой (38). Лапа (38) состоит из фланцевой пластины (39) для шарнирного соединения с поршневым штоком и расположенной на параллельном расстоянии от фланцевой пластины (39) ответной пластиной (40). Между обеими пластинами (39, 40) находится быстроизнашивающаяся распорка (41) в качестве радиального упора для кольцеобразного пояска (12a), а также две прилегающие к боковым кромкам кольцеобразного пояска (12a) быстроизнашивающиеся пластины (42). Как быстроизнашивающаяся распорка (41), так и быстроизнашивающиеся пластины (42) состоят, например, из латуни. Лапа (38) погружается сбоку в канавку (43) перемещающегося по боковой щеке (45) консоли (36a, b) в направлении (15, 16) сцепления и расцепления направляющего элемента (46). Для того чтобы предотвратить смещение лап (38), обе лапы соединены между собой через кольцеобразный рамный элемент (44). Соединение осуществляется с помощью сквозных болтов, которые пронизывают фланцевую пластину (39), ответную пластину (40), быстроизнашивающуюся распорку (41), быстроизнашивающиеся пластины (42) и рамный элемент (44).

Далее с помощью фиг. 5А-5Ж разъясняется принцип действия механизма (8) перестановки барабанной подъемной машины (1).

Фиг. 5А показывает отсоединенное от главного вала (2) колесо (9) барабана, которое зафиксировано посредством дискового тормоза (7) переставного барабана (4). С помощью приводного двигателя (5) зубья внешнего зубчатого венца (20) спаренного колеса (11) выравниваются в одну линию с межзубными промежуточными пространствами внутреннего зубчатого венца (19) колеса (9) барабана, как это видно на фиг. 5A. Затем нагружаются гидравлические цилиндры (37a, b) переключающего устройства (14), так что спаренное колесо (11) перемещается по оси в направлении (15) сцепления, пока внешний зубчатый венец (20) спаренного колеса (11) не будет полностью находиться в зацеплении с внутренним зубчатым венцом (19) колеса (9) барабана, как это видно на фиг. 5Г. К этому моменту времени торцевая сторона (34) внутреннего зубчатого венца (19) колеса (9) барабана упирается в упор (33) стопорной защелки (29), за счет чего обеспечивается то, что каждое стопорное тело (31) находится в продолжении одной из проходящих в окружном направлении канавок (25). Теперь дисковый тормоз (7) переставного барабана (4) отпускается, вследствие чего колесо (9) барабана прокручивается по отношению к спаренному колесу (11) в направлении против часовой стрелки вследствие приложенного переставным барабаном (4) вращающего момента. Вследствие этого прокручивания каждое стопорное тело (31) попадает в одну из канавок (25) на зубьях внутреннего зубчатого венца (19), как изображено на фиг. 5Д.

Теперь связанный таким образом с механизмом (8) перестановки переставной барабан (4) может быть приведен во вращение через главный вал (2) вместе с заклиненным барабаном (3). Опасность смещения спаренного колеса (11) в направлении расцепления или во встречном направлении эффективно предотвращается посредством находящихся в зацеплении независимо от направления вращения главного вала (2) стопорных тел (31). Если теперь переставной барабан (4) должен быть расцеплен, то перед расцеплением спаренного колеса (11) сначала переставной барабан (4) снова фиксируется дисковым тормозом (7). Посредством прокручивания сцепленного спаренного колеса (11) по отношению к уже зафиксированному колесу (9) барабана в направлении против часовой стрелки с помощью приводного двигателя (5) на величину зазора (21) каждое стопорное тело (31) выводится из зацепления, как это видно на фиг. 5Е. Затем с помощью нагружаемых в обоих направлениях гидравлических цилиндров (37a, b) спаренное колесо (11) перемещается до тех пор, пока внешний зубчатый венец (20) спаренного колеса (11) не будет находиться вне зацепления с внутренним зубчатым венцом (19) колеса (9) барабана. После этого главный вал (2) приводится во вращение для дальнейшей эксплуатации только заклиненного барабана (3), тогда как расцепленный переставной барабан удерживается тормозным устройством (7).

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 барабанная подъемная машина

2 главный вал

3 заклиненный барабан

4 переставной барабан

5 приводной двигатель

6 дисковый тормоз

7 дисковый тормоз

8 механизм перестановки

9 колесо барабана

10 колесо вала

11 спаренное колесо

12 передвижное кольцо

12a кольцеобразный поясок

13 -

14 переключающее устройство

15 направление сцепления

16 направление расцепления

17 проходы

18 болты

19 внутренний зубчатый венец (Т9)

19a, b боковая поверхность зуба

20 внешний зубчатый венец (K11)

20a боковая поверхность зуба

21 зазор

22 внутренний зубчатый венец (K11)

23 внешний зубчатый венец (W11)

24 внутренний зубчатый венец (Sch12)

25 канавка

26 выступающая часть

27 высота зуба

28 находящаяся в зацеплении часть

29 стопорная защелка

30 задняя торцевая сторона (на фигурах позиция отсутствует)

31 стопорное тело = 29 ??

32a вставка

32b усилительный стопор

33 упор

34 торцевая сторона

35 -

36a, b консоль

37a, b гидравлический цилиндр

38 лапа

39 фланцевая пластина

40 ответная пластина

41 быстроизнашивающаяся распорка

42 быстроизнашивающиеся пластины

43 канавка

44 рамный элемент

45 боковая щека

46 направляющий элемент

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистанционный червячный механизм перестановки барабанов | 1955 |

|

SU111969A2 |

| ШАХТНАЯ ПОДЪЕМНАЯ МАШИНА | 2019 |

|

RU2711826C1 |

| Механизм для перестановки барабана шахтной подъемной машины | 1989 |

|

SU1687553A1 |

| Механизм для перестановки барабана шахтной подъемной машины | 1989 |

|

SU1678743A1 |

| Фрикционный механизм перестановки барабана шахтной подъемной машины | 1979 |

|

SU882907A1 |

| Переменная зубчатая передача | 1933 |

|

SU41357A1 |

| ЛЕБЕДКА | 2011 |

|

RU2574672C2 |

| Многочелюстной грейфер | 1986 |

|

SU1498694A1 |

| ДИСКОВЫЙ СИНХРОНИЗАТОР | 1996 |

|

RU2137956C1 |

| АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2016 |

|

RU2659163C2 |

Изобретение относится к барабанной подъемной машине с механизмом перестановки для разъемного соединения переставного барабана и главного вала. Барабанная подъемная машина включает в себя соединенное с переставным барабаном (4) без возможности вращения колесо (9) барабана и спаренное колесо (11), которое выполнено с возможностью перемещения по оси относительно главного вала (2) в направлении (15) сцепления и в направлении (16) расцепления. Для того чтобы эффективно предотвратить нежелательное расцепление спаренного колеса (11) механизма (8) перестановки, между колесом (9) барабана и сцепляемым и расцепляемым спаренным колесом (11) установлены муфтовые элементы, которые посредством прокручивания сцепленного спаренного колеса (11) относительно колеса (9) барабана на величину зазора (21) боковой поверхности зуба являются вводимыми и выводимыми из зацепления. Изобретение относится также к способу сцепления и расцепления механизма (8) перестановки барабанной подъемной машины (1) такого типа. Достигается повышение надежности устройства. 3 н. и 22 з.п. ф-лы, 6 ил.

1. Барабанная подъемная машина (1) с приводимым в движение главным валом (2), по меньшей мере одним расположенным на главном валу (2) переставным барабаном (4) с тормозом (7), механизмом (8) перестановки для разъемного соединения переставного барабана (4) и главного вала (2), который имеет:

- соединенное с переставным барабаном (4) без возможности вращения колесо (9) барабана с внутренним зубчатым венцом (19),

- соединенное с главным валом (2) без возможности вращения колесо (10) вала с внешним зубчатым венцом (23),

- спаренное колесо (11) с внешним зубчатым венцом (20) и внутренним зубчатым венцом (22), который выполнен с возможностью перемещения по оси в направлении (15) сцепления и в направлении (16) расцепления на внешнем зубчатом венце (23) колеса (10) вала,

- соединенное со спаренным колесом (11) с торцевой стороны без возможности вращения передвижное кольцо (12) и

- расположенное с фиксацией корпуса на барабанной подъемной машине (1) переключающее устройство (14) для перемещения передвижного кольца (12) в направлении (15, 16) сцепления и расцепления,

причем внешний зубчатый венец (20) спаренного колеса (11) посредством осевого перемещения в направлении (15) сцепления является вводимым в сцепление, а посредством осевого перемещения в направлении (16) расцепления является выводимым из сцепления с внутренним зубчатым венцом (19) колеса (9) барабана,

отличающаяся тем, что

- на спаренном колесе (11) закреплено по меньшей мере одно стопорное тело (31),

- зубья внутреннего зубчатого венца (19) колеса (9) барабана имеют проходящую в окружном направлении колеса (9) барабана канавку (25) для приема стопорного тела (31),

- между зубьями внутреннего зубчатого венца (19) колеса (9) барабана и зубьями внешнего зубчатого венца (20) спаренного колеса (11) существует зазор (21), так что посредством прокручивания сцепленного спаренного колеса (11) относительно колеса (9) барабана на величину зазора (21) каждое стопорное тело (31) является вводимым в зацепление в одну из канавок (25) и выводимым из зацепления.

2. Барабанная подъемная машина по п.1, отличающаяся тем, что каждое стопорное тело (31) расположено с задней в направлении (15) сцепления спаренного колеса (11) торцевой стороны (30) одного из зубьев внешнего зубчатого венца (20) спаренного колеса (11).

3. Барабанная подъемная машина по п.1, отличающаяся тем, что каждое стопорное тело (31) выступает за одну из обеих боковых поверхностей (20a, b) зуба одного из зубьев внешнего зубчатого венца (20) спаренного колеса (11), причем речь идет о боковой поверхности (20a) зуба, которая под нагрузкой от приложенного переставным барабаном (4) к главному валу (2) вращающего момента прилегает к боковой поверхности (19a) зуба колеса (9) барабана.

4. Барабанная подъемная машина по п. 2, отличающаяся тем, что каждое стопорное тело (31) выступает за одну из обеих боковых поверхностей (20a, b) зуба одного из зубьев внешнего зубчатого венца (20) спаренного колеса (11), причем речь идет о боковой поверхности (20a) зуба, которая под нагрузкой от приложенного переставным барабаном (4) к главному валу (2) вращающего момента прилегает к боковой поверхности (19a) зуба колеса (9) барабана.

5. Барабанная подъемная машина по одному из пп.1-4, отличающаяся тем, что барабанная подъемная машина (1) имеет по меньшей мере один упор (33), который ограничивает возможность осевого перемещения спаренного колеса (11) в направлении (15) сцепления.

6. Барабанная подъемная машина по п.5, отличающаяся тем, что упор (33) закреплен на спаренном колесе (11) и имеет упорную поверхность для зуба внутреннего зубчатого венца (19) колеса (9) барабана.

7. Барабанная подъемная машина по п.5, отличающаяся тем, что по меньшей мере один упор (33) и по меньшей мере одно стопорное тело (31) выполнены в виде единого целого.

8. Барабанная подъемная машина по п.6, отличающаяся тем, что по меньшей мере один упор (33) и по меньшей мере одно стопорное тело (31) выполнены в виде единого целого.

9. Барабанная подъемная машина по п.5, отличающаяся тем, что:

- выступающая при сцепленном спаренном колесе (11) часть (26) каждого зуба внутреннего зубчатого венца (19) колеса (9) барабана имеет меньшую высоту зуба (27), чем находящаяся в зацеплении часть (28) каждого зуба внутреннего зубчатого венца (19) колеса (9) барабана,

- между выступающей частью (26) и находящейся в зацеплении частью (28) проходит канавка (25) и

- высота зуба (27) выступающей части (26) определена так, что при осевом перемещении спаренного колеса (11) в направлении (15) сцепления прилегания к упору (33) достигает только торцевая сторона (34) находящейся в зацеплении части (28) зуба.

10. Барабанная подъемная машина по п.6, отличающаяся тем, что:

- выступающая при сцепленном спаренном колесе (11) часть (26) каждого зуба внутреннего зубчатого венца (19) колеса (9) барабана имеет меньшую высоту зуба (27), чем находящаяся в зацеплении часть (28) каждого зуба внутреннего зубчатого венца (19) колеса (9) барабана,

- между выступающей частью (26) и находящейся в зацеплении частью (28) проходит канавка (25) и

- высота зуба (27) выступающей части (26) определена так, что при осевом перемещении спаренного колеса (11) в направлении (15) сцепления прилегания к упору (33) достигает только торцевая сторона (34) находящейся в зацеплении части (28) зуба.

11. Барабанная подъемная машина по одному из пп.1-4, отличающаяся тем, что стопорное тело (31) соединено с закрепленным на спаренном колесе (11) усилительным элементом (32b).

12. Барабанная подъемная машина по п.5, отличающаяся тем, что стопорное тело (31) соединено с закрепленным на спаренном колесе (11) усилительным элементом (32b).

13. Барабанная подъемная машина по п.9, отличающаяся тем, что стопорное тело (31) соединено с закрепленным на спаренном колесе (11) усилительным элементом (32b).

14. Барабанная подъемная машина по п.10, отличающаяся тем, что стопорное тело (31) соединено с закрепленным на спаренном колесе (11) усилительным элементом (32b).

15. Барабанная подъемная машина по одному из пп.1-4, отличающаяся тем, что передвижное кольцо (12) имеет внутренний зубчатый венец (24), который выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

16. Барабанная подъемная машина по п.5, отличающаяся тем, что передвижное кольцо (12) имеет внутренний зубчатый венец (24), который выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

17. Барабанная подъемная машина по п.9, отличающаяся тем, что передвижное кольцо (12) имеет внутренний зубчатый венец (24), который выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

18. Барабанная подъемная машина по п.10, отличающаяся тем, что передвижное кольцо (12) имеет внутренний зубчатый венец (24), который выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

19. Барабанная подъемная машина по п.11, отличающаяся тем, что передвижное кольцо (12) имеет внутренний зубчатый венец (24), который выполнен с возможностью перемещения в направлении (15, 16) сцепления и расцепления на внешнем зубчатом венце (23) колеса (10) вала.

20. Барабанная подъемная машина по одному из пп.1-4, отличающаяся тем, что передвижное кольцо (12) окружает кольцеобразный поясок (12a), который без возможности вращения соединен с передвижным кольцом (12), и переключающее устройство (14) для перемещения передвижного кольца (12) содержит по меньшей мере один гидравлический цилиндр (37a, b), поршневой шток которого соответственно с концевой стороны снабжен охватывающей поясок (12a) лапой (38).

21. Барабанная подъемная машина по п.17, отличающаяся тем, что передвижное кольцо (12) окружает кольцеобразный поясок (12a), который без возможности вращения соединен с передвижным кольцом (12), и переключающее устройство (14) для перемещения передвижного кольца (12) содержит по меньшей мере один гидравлический цилиндр (37a, b), поршневой шток которого соответственно с концевой стороны снабжен охватывающей поясок (12a) лапой (38).

22. Барабанная подъемная машина по п.18, отличающаяся тем, что передвижное кольцо (12) окружает кольцеобразный поясок (12a), который без возможности вращения соединен с передвижным кольцом (12), и переключающее устройство (14) для перемещения передвижного кольца (12) содержит по меньшей мере один гидравлический цилиндр (37a, b), поршневой шток которого соответственно с концевой стороны снабжен охватывающей поясок (12a) лапой (38).

23. Барабанная подъемная машина по п.21, отличающаяся тем, что лапы (38) соединены между собой посредством рамного элемента (44).

24. Способ расцепления механизма перестановки барабанной подъемной машины по п. 1, отличающийся тем, что:

- перед расцеплением спаренного колеса (11) переставной барабан (4) фиксируют тормозом (7),

- посредством прокручивания сцепленного спаренного колеса (11) относительно зафиксированного колеса (9) барабана в направлении приложенного переставным барабаном (4) к главному валу (2) вращающего момента на величину зазора (21) выводят каждое стопорное тело (31) из зацепления,

- затем с помощью переключающего устройства (14) перемещают спаренное колесо (11) по оси в направлении (16) расцепления настолько далеко, чтобы внешний зубчатый венец (20) спаренного колеса (11) находился вне зацепления с внутренним зубчатым венцом (19) колеса (9) барабана,

- после этого приводят во вращение главный вал (2) для дальнейшей эксплуатации.

25. Способ сцепления механизма перестановки барабанной подъемной машины по п.1, отличающийся тем, что:

- перед сцеплением спаренного колеса (11) переставной барабан (4) фиксируют тормозом (7),

- зубья внешнего зубчатого венца (20) спаренного колеса (11) выравнивают в одну линию с межзубными промежуточными пространствами внутреннего зубчатого венца (19) колеса (9) барабана,

- затем с помощью переключающего устройства (14) спаренное колесо (11) перемещают по оси в направлении (15) сцепления настолько далеко, чтобы внешний зубчатый венец (20) спаренного колеса (11) находился в зацеплении с внутренним зубчатым венцом (19) колеса (9) барабана и каждое стопорное тело (31) находилось в продолжении одной из проходящих в окружном направлении канавок (25),

- колесо (9) барабана прокручивают по отношению к спаренному колесу (11) в направлении приложенного переставным барабаном (4) к главному валу (2) вращающего момента на величину зазора, причем каждое стопорное тело вводят в зацепление в одну из канавок, и

- главный вал приводят во вращение для дальнейшей эксплуатации.

| Очиститель волокнистого материала | 1979 |

|

SU922194A1 |

| Л БИБЛИОГЬИЛ | 0 |

|

SU283535A1 |

| Механизм для перестановки барабана шахтной подъемной машины | 1989 |

|

SU1678743A1 |

| Устройство для отключения и включения барабана маневровой лебедки | 1986 |

|

SU1344729A1 |

| ЛЕБЕДКА ДЛЯ УНИВЕРСАЛЬНОГО ОДНОКОВШОВОГО | 0 |

|

SU252942A1 |

| . | |||

Авторы

Даты

2016-02-10—Публикация

2013-09-13—Подача