ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к технологии компонентов, стойких к воздействию высоких температур, в частности компонентов путей для горячих газов для газовых турбин. Оно относится к способу изготовления гибридного компонента, предпочтительно металлического гибридного компонента, посредством сочетания лазерной аддитивной технологии изготовления, такой как селективная лазерная плавка (SLM), селективное лазерное спекание (SLS) или электронно-лучевая плавка (EBM), с обычными технологиями изготовления.

УРОВЕНЬ ТЕХНИКИ

Аддитивная технология изготовления становится все более и более привлекательным решением для изготовления металлических функциональных прототипов и компонентов. Известно, что процессы SLM, SLS и EBM используют порошковый материал в качестве материала основы. Компонент или изделие генерируется непосредственно из слоя порошка. Другие процессы аддитивной технологии изготовления, такие как лазерное формование металла (LMF), селективная лазерная наплавка (LENS) или прямое осаждение металла (DMD), локально формируют материал на существующей части. Этот вновь генерируемый материал может осаждаться либо как проволока, либо как порошок, причем устройство для осаждения порошка перемещается вдоль заданного пути с помощью либо робота, либо CNC-машины. Формирование на преформах, полученных посредством механической обработки с помощью SLM, известно из литературы для литья под давлением, где используют нержавеющую сталь или другие известные сплавы для литья под давлением.

Фиг. 1 показывает основную систему 10 SLM, известную из литературы, в которой трехмерное изделие (компонент) 11 изготавливают посредством последовательного добавления слоев 12 порошка с заданной толщиной слоя d, площадью и контуром, которые затем плавят посредством сканирующего лазерного луча 14 от лазерного устройства 13 и контролируют с помощью узла 15 контроля.

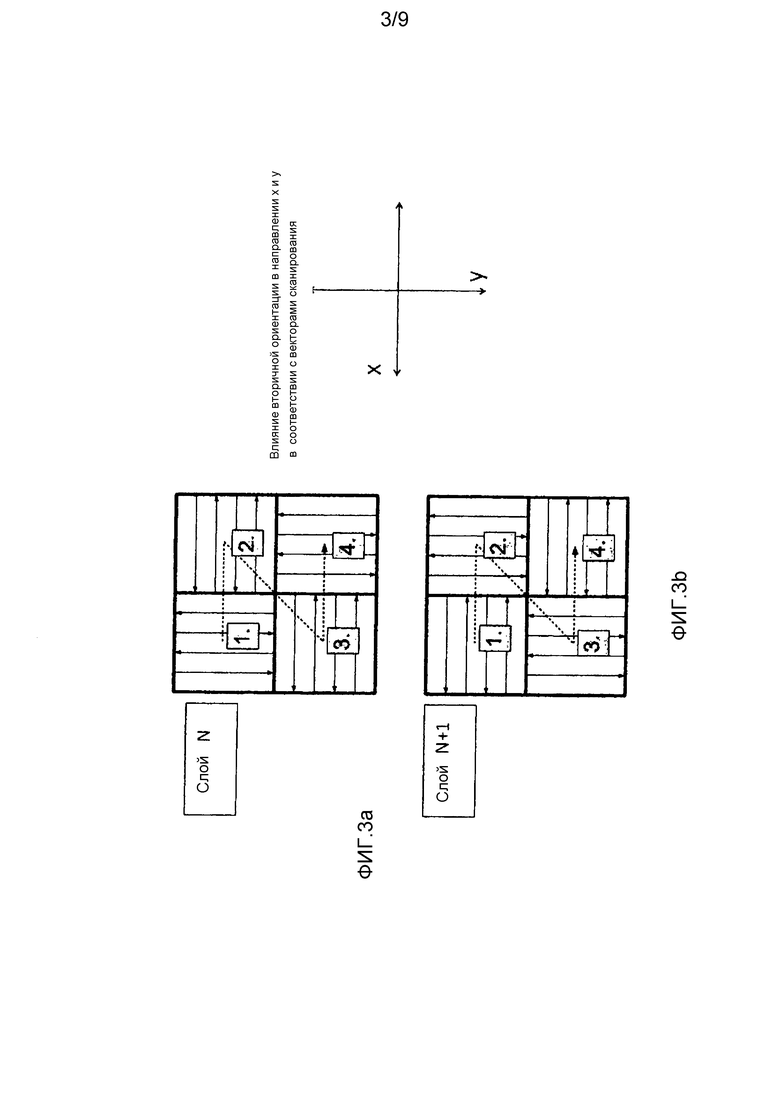

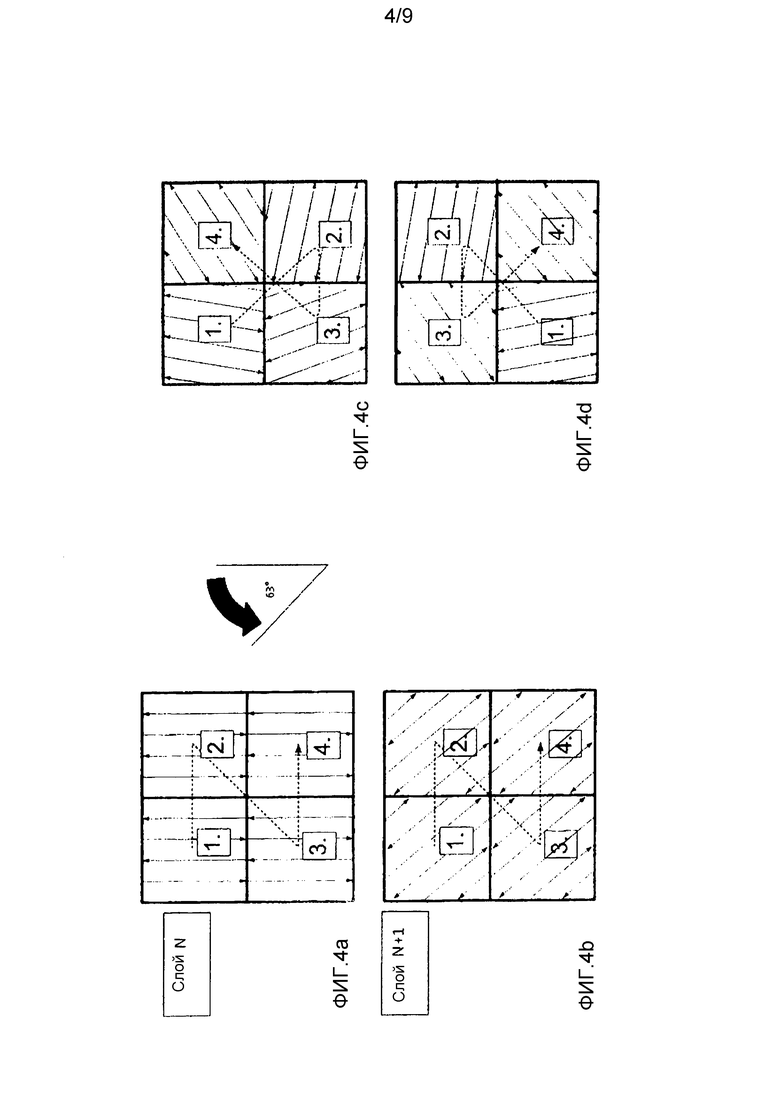

Обычно векторы сканирования одного слоя параллельны друг другу в этом слое (см. Фиг. 2a), или определенные области (так называемые шаблоны шахматной доски) имеют фиксированный угол между векторами сканирования в одном слое (см. Фиг. 3a). Между последовательными слоями (это означает, между слоем n и слоем n+1; между слоем n+1 и слоем n+2 и так далее) векторы сканирования либо поворачиваются на некоторый угол, например, на 90° (см. Фиг. 2b, 3b), либо на некоторый угол, отличный от 90° или n*90° (см. Фиг. 4a, 4b). Это (использование поочередно изменяющихся путей сканирования для последовательных слоев или для определенных областей шаблона, например, шахматной доски, в пределах одного слоя изделия) делали до настоящего времени для достижения хорошего качества (оптимальной плотности и геометрической точности части/изделия) по отношению к изделию, изготовленному с помощью SLM.

Типичное совмещение следа от SLM, известное из литературы, показано на Фиг. 5.

Из-за типичного профиля температуры в расплавосборнике и возникающих градиентов температуры вблизи расплавосборника благоприятным является более быстрый и предпочтительный рост зерен перпендикулярно плоскости порошка (плоскости x-y). Это дает в результате характерную микроструктуру, показывающую продолговатые зерна в z-направлении (= направление первичной ориентации зерен, кристаллографическое направление [001]). Это направление перпендикулярно плоскости x-y. По этой причине, первый образец, простирающийся в z-направлении (см. Фиг.1), показывает свойства, отличные от второго образца, простирающегося в плоскости x-y (= направление вторичной ориентации зерен, вторичное кристаллографическое направление), например, модуль Юнга вдоль z-направления, как правило, отличается от модуля Юнга в плоскости порошка (плоскости x-y).

По этой причине, одна из характерных особенностей, основанной на порошке или другой аддитивной технологии изготовления, представляет собой сильную анизотропию свойств материала (например, модуля Юнга, прочности при разрыве, прочности при растяжении, свойств усталости при малоцикловой нагрузке, ползучести), возникающую в результате известного способа послойного формирования и локальных условий отверждения во время SLM обработки слоя порошка.

Такая анизотропия свойств материала может представлять собой недостаток при нескольких применениях. По этой причине, заявитель уже подал две неопубликованных до настоящего времени заявки на патент, которые описывают, что анизотропное поведение материалов компонентов, изготовленных посредством лазерных аддитивных технологий изготовления, может быть уменьшено с помощью соответствующей термической обработки "после формирования", дающей в результате более изотропные свойства материала.

В течение последних трех десятилетий разрабатывают полученные направленным отверждением (DS) и монокристаллические (SX) компоненты турбин, которые изготавливают посредством литья по выплавляемой модели, и где низкие значения, например, модуля Юнга в направлениях первичной и вторичной ориентации зерен (перпендикулярной к первичному направлению роста) совмещаются с условиями термомеханической нагрузки. Такое совмещение предлагается здесь посредством применения затравочных кристаллов и селекторов зерен, и оно дает в результате значительное повышение рабочих характеристик и срока службы компонентов.

Однако до настоящего времени такие технологии для контроля первичной, а также вторичной кристаллографической ориентации были не известны для частей/компонентов, полученных с помощью SLM.

Стало также возможным контролировать микроструктуры осаждений, формируемых на монокристаллических (SX) подложках с помощью процессов лазерного генерирования, технологии, называемой эпитаксиальное лазерное формование металла (E-LMF). Эти способы могут производить части, которые имеют либо предпочтительную ориентацию зерен (DS - направленно отвержденные), либо отсутствие границ зерен (SX - монокристалл).

При повышении сложности конструкции будущих компонентов путей горячих газов, экономичное изготовление таких SX или DS частей/компонентов с помощью литья будет становиться все более и более проблематичным, поскольку выход при литье для тонкостенных компонентов или компонентов с двойными стенками, как ожидается, будет падать. Кроме того, эпитаксиальное лазерное формование металла может применяться только к частям, где материал основы уже имеет монокристаллическую ориентацию.

Технология SLM способна изготавливать части с высокими рабочими характеристиками и сложной формой благодаря ее способности генерировать очень сложные конструкции непосредственно из слоя порошка.

Сходный контроль микроструктуры, как описано выше, для литых SX или DS компонентов был бы, таким образом, очень полезным для частей и прототипов, которые изготавливают с помощью технологии SLM или других лазерных аддитивных технологий изготовления. Дополнительный контроль и совмещение модуля Юнга дополнительно повысили бы рабочие характеристики и потенциал применения таких компонентов.

По этой причине, заявитель уже подал неопубликованную до настоящего времени заявку на патент, которая описывает способ изготовления металлического компонента/трехмерного изделия посредством аддитивной технологии изготовления, предпочтительно, с помощью селективной лазерной плавки (SLM), с улучшенными свойствами компонентов, где либо анизотропные свойства компонента могли бы использоваться благоприятным образом, либо анизотропия могла бы либо уменьшаться, либо устраняться, в зависимости от предполагаемой конструкции компонента. Кроме того, описан соответствующий способ реализации совмещения анизотропных свойств изделия с локальными условиями термомеханической нагрузки. Контролируемая вторичная ориентация зерен реализуется посредством применения конкретного шаблона сканирования энергетическим лучом.

К сожалению, аддитивная технология изготовления, например SLM, имеет в качестве недостатка низкую скорость формирования. Это является помехой для ее коммерческого успеха, из-за продолжительных времен обработки со связанными с ними высокими затратами на изготовление и из-за низкой - умеренной производительности при серийном производстве.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение описанных выше недостатков. По этой причине, должен быть разработан способ изготовления гибридного компонента с оптимизированными свойствами, который имеет повышенную производительность способа и пониженные затраты на один компонент по сравнению с известными способами. Изготовленный компонент должен иметь более продолжительный срок службы по сравнению со сроком службы компонентов, известных из уровня техники.

Это и другие цели получают с помощью способа по п. 1.

Описанный способ изготовления гибридного компонента, изготовленного в основном из суперсплава на основе Ni, Co или Fe с помощью процессов аддитивной технологии изготовления на основе порошков, начинается с преформ, которые получают с помощью таких процессов изготовления, как литье, ковка или механическое измельчение, или с помощью спекания, или с помощью отдельного процесса аддитивной технологии изготовления. Изготовленный гибридный компонент по настоящему изобретению имеет улучшенные свойства.

Способ содержит этапы:

a) изготовления преформы в качестве первой части гибридного компонента, затем

b) последовательного формирования на этой преформе второй части компонента из металлического материала основы посредством процесса аддитивной технологии изготовления с помощью сканирования энергетическим лучом, и благодаря этому

c) установления контролируемой ориентации зерен в первичном и вторичном направлении, по меньшей мере, части второй части компонента,

d) при этом контролируемая вторичная ориентация зерен реализуется посредством применения специального шаблона сканирования энергетическим лучом, который совмещается с профилем поперечного сечения указанного компонента или с локальными условиями нагрузки для указанного компонента.

Аддитивные технологии изготовления для второй части компонента представляют собой селективную лазерную плавку (SLM), селективное лазерное спекание (SLS), электронно-лучевую плавку (EBM), лазерное формование металла (LMF), селективную лазерную наплавку (LENS), прямое осаждение металла (DMD) или сходные процессы.

Преформа предпочтительно может изготавливаться с помощью литья, ковки, механического измельчения или с помощью спекания, или с помощью генерирующих процессов, таких как SLM, EBM, LMF, или с помощью EDM с проволокой, или с помощью сочетания двух или более из этих процессов. В предпочтительном варианте осуществления преформа представляет собой SX- или DS-преформу.

Компонент/изделие, изготовленное в соответствии с настоящим изобретением, имеет контролируемую вторичную кристаллографическую ориентацию зерен, которая приводит к повышению срока службы и рабочих характеристик металлических частей и прототипов по сравнению с компонентами, изготовленными в соответствии с известными из уровня техники процессами аддитивной технологии изготовления.

В предпочтительном варианте осуществления способа активный контроль вторичной ориентации зерен достигается посредством размещения путей сканирования попеременно параллельно (в первом слое) и ортогонально (в следующем слое), и так далее, к направлению компонента, в котором желательным является наименьшее значение модуля Юнга. Как правило, направление с минимальным модулем Юнга должно представлять собой направление, где прикладывается самая высокая термомеханическая нагрузка.

В другом варианте осуществления контроль вторичной ориентации зерен достигается посредством изменения направления путей сканирования в последовательных слоях, которое не отклоняется более чем на 15° от n*90°, где n представляет собой целое число.

Кроме того, в соответствии с другим вариантом осуществления способа преимущественное совмещение вторичной ориентации зерен применяется только в обозначенных субобъемах.

Для достижения невыраженной вторичной ориентации зерен пути сканирования поворачиваются на произвольные углы в последовательных слоях, например, векторы сканирования параллельны в пределах каждого островка каждого слоя и поворачиваются на 63° в каждом последовательном слое.

Способ может использоваться, в частности, для изготовления частей для горячего газа и прототипов со сложной конструкцией. Такие части могут находиться, например, в первых ступенях турбины, у газовой турбины, в компрессорах или в камерах сгорания. Является преимущественным то, что способ можно использовать как для изготовления новой части, так и в способе восстановления/ремонта.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения указанный процесс аддитивной технологии изготовления для второй части компонента представляет собой один из процессов селективной лазерной плавки (SLM), селективного лазерного спекания (SLS) или электронно-лучевой плавки (EBM), и способ содержит этапы:

a) изготовления или, по меньшей мере, предварительной механической обработки преформы;

b) генерирования трехмерной модели объемов, которые должны добавляться на преформу, за которым следует процесс послойного разделения для вычисления поперечных сечений;

c) направления после этого указанных вычисленных поперечных сечений в узел контроля машины;

d) получения металлического порошкового материала, который необходим для этого процесса;

e) помещения преформы в рабочую камеру таким образом, что граница раздела для зоны, которая должна изготавливаться с помощью аддитивной технологии, параллельна плоскости осаждения порошка машины;

f) определения точных положений и ориентации преформы;

g) приготовления на преформе слоя порошка с регулярной и однородной толщиной;

h) осуществления плавления с помощью сканирования энергетическим лучом области, соответствующей поперечному сечению указанного компонента, в соответствии с трехмерной моделью, хранящейся в узле контроля, при этом энергетическим лучом сканируют таким образом, что вторичная кристаллографическая ориентация зерен совпадает с предполагаемой конструкцией компонента или с известными главными кристаллографическими направлениями преформы;

i) понижения верхней поверхности ранее сформированного поперечного сечения на одну толщину слоя;

j) повторения указанных этапов от g) до i) до достижения последнего поперечного сечения в соответствии с трехмерной моделью; и

k) необязательной термической обработки указанного компонента.

В одном из вариантов осуществления настоящего изобретения на этапе a) имеющаяся преформа режется и/или подвергается механической обработке вдоль предпочтительной плоскости, и следующие далее этапы b) - k) для SLM формирования компонента осуществляют на этой подвергаемой предварительной механической обработке преформе.

Энергетическим лучом, например лазерным лучом с высокой плотностью энергии, сканируют с помощью такого специального шаблона сканирования, что вторичная кристаллографическая ориентация зерен совпадает с предполагаемой конструкцией компонента.

Более конкретно, распределение размеров частиц указанного порошка доводится до толщины слоя указанного слоя порошка для установления хорошей сыпучести, которая требуется для получения слоев порошка с регулярной и однородной толщиной.

В соответствии с дополнительным вариантом осуществления настоящего изобретения, частицы порошка имеют сферическую форму.

В соответствии с еще одним вариантом осуществления настоящего изобретения, точное распределение размеров частиц порошка получают посредством просеивания и/или провеивания (воздушного разделения).

В соответствии с другим вариантом осуществления настоящего изобретения, указанный порошок получают посредством процесса порошковой металлургии, в частности процесса атомизации в газе или воде, плазменного процесса с вращающимся электродом или механического измельчения.

В соответствии с другим вариантом осуществления настоящего изобретения, указанный металлический порошковый материал представляет собой высокотемпературный сплав на основе Ni или Co, или Fe, или их сочетаний.

В частности, указанный сплав может содержать мелкодисперсные оксиды, в частности один из Y2O3, Al2O3, ThO2, HfO2, ZrO2.

Важным аспектом настоящего изобретения является тот факт, что предпочтительные микроструктуры могут не создаваться во всем объеме части. Вместо этого, совмещение может включаться и выключаться произвольным образом для различных зон, в зависимости от локальных требований механической целостности (MI). Это является преимуществом по сравнению с литьем по выплавляемой модели или E (эпитаксиальным)-LMF, где контроль микроструктуры теряется, когда больше нет условий эпитаксиального роста, и происходит эквиаксиальный рост зерен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение теперь будет описываться более подробно посредством различных вариантов осуществления и со ссылками на прилагаемые чертежи.

Фиг. 1 показывает основную систему для SLM изготовления в соответствии с предыдущим уровнем техники, которая может использоваться в настоящем изобретении;

Фиг. 2a, 2b показывают первую стратегию сканирования (с поочередно изменяющимися векторами сканирования при угле 90° между соседними слоями) для SLM изготовления;

Фиг. 3a, 3b показывают вторую стратегию сканирования (стратегию шахматной доски) для SLM изготовления;

Фиг. 4a-4d показывают две дополнительные стратегии сканирования (с поочередно изменяющимися векторами сканирования при угле 63° между соседними слоями или при произвольных углах) для SLM изготовления;

Фиг. 5 показывает типичное совмещение следа SLM, известного из уровня техники;

Фиг. 6 показывает значения модуля Юнга при комнатной температуре и при 750°C в качестве температуры для исследования для двух разных стратегий сканирования для образца, изготовленного из Hastelloy® X, измеренные в состоянии "сразу после формирования";

Фиг. 7a-7c показывают разные конфигурации SLM формирования на SX преформах в соответствии с вариантами осуществления настоящего изобретения;

Фиг. 8a-8c показывают три главных этапа изготовления лопатки турбины при восстановлении; и

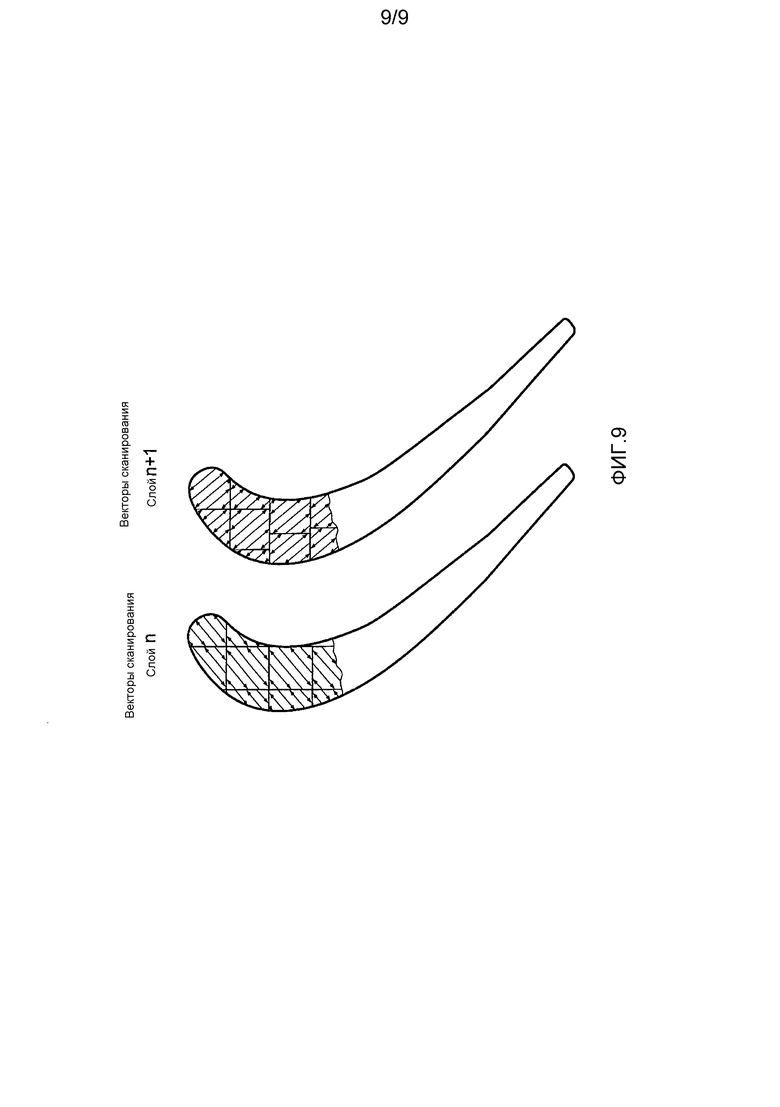

Фиг. 9 показывает повторное формирование передней кромки с помощью SLM на преформе с согласованной вторичной ориентацией зерен.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как описано выше, для предыдущего уровня техники, одна из характерных особенностей аддитивной технологии изготовления на основе порошков представляет собой сильную анизотропию свойств материала, возникающую в результате процесса послойного формирования.

Получается, что механические свойства вдоль z-направления отличаются от свойств в плоскости x-y, которая представляет собой плоскость порошка. Модуль Юнга вдоль z-направления (направление формирования), как правило, ниже, чем модуль Юнга в плоскости x-y. Это показано на Фиг. 6 для образцов, изготовленных из Hastalloy® X с помощью аддитивной технологии изготовления, при двух разных стратегиях сканирования, что означает два разных шаблона сканирования, и их исследуют при комнатной температуре RT и при температуре 750°C. Модуль Юнга измеряют в состоянии "сразу после формирования". Благодаря изготовлению изделия на основе порошка и естественным высоким скоростям охлаждения взаимодействия энергетического луча и материала в этих процессах, материал является очень однородным по химическому составу и в принципе не содержит неоднородностей. В дополнение к этому, материал в состоянии "сразу после формирования" имеет очень мелкодисперсную микроструктуру (например, преципитаты и размер зерен), гораздо более мелкодисперсную по сравнению с обычными литыми или обработанными суперсплавами. С помощью стратегии сканирования I всегда достигается значительно более низкий модуль Юнга по сравнению с другой стратегией сканирования M. Это верно как для первичной (z-направление), так и для вторичной ориентации (плоскость x-y), а также для двух разных температур для исследования (комнатная температура RT и 750°C).

Наблюдение столбчатого роста зерен в направлении [001] хорошо известно. Однако сходная зависимость от направления существует также в плоскости x-y. Было обнаружено, что при определенных условиях процесса можно контролировать рост [001] в пределах вторичной плоскости (плоскость перемещения при сканировании).

Основная идея процесса селективной лазерной плавки/процесса аддитивной технологии изготовления при контролируемой первичной и вторичной ориентации зерен уже описана в отдельной не опубликованной до настоящего времени заявке заявителя.

Основным для настоящей заявки является достижение сходного контроля также для гибридных сборок/компонентов, где аддитивная технология изготовления второй части компонента начинается с полученной механической обработкой/изготовленной преформы в качестве первой части компонента.

Способ изготовления гибридного компонента 11 по настоящему изобретению содержит этапы:

a) изготовления преформы 2 в качестве первой части гибридного компонента 11, затем

b) последовательного формирования на этой преформе 2 второй части компонента 11 из металлического порошкового материала 12 посредством процесса аддитивной технологии изготовления с помощью сканирования энергетическим лучом 14, и благодаря этому

c) установления контролируемой ориентации зерен в первичном и вторичном направлении, по меньшей мере, части второй части компонента 11,

d) при этом контролируемая вторичная ориентация зерен реализуется посредством применения специального шаблона сканирования энергетическим лучом 14, который совмещается с профилем поперечного сечения указанного компонента 11 или с локальными условиями нагрузки для указанного компонента 11.

Главным для настоящего изобретения является то, что вторичная ориентация зерен совмещается с характерными условиями нагрузки компонента, например, следует профилю поперечного сечения компонент.

В одном из вариантов осуществления описанного способа активный контроль вторичной ориентации зерен достигается посредством размещения путей сканирования попеременно параллельно (в первом слое) и ортогонально (в следующем слое), и так далее, в следующих друг за другом слоях, к направлению компонента, где желательным является наименьшее значение модуля Юнга.

Контроль вторичной ориентации зерен может также достигаться посредством изменения направления путей сканирования в последовательных слоях, которое не отклоняется более чем на 15° от n*90°, где n представляет собой целое число.

Преимущественное совмещение вторичной ориентации зерен может применяться только в обозначенных субобъемах.

Преформа 2 может быть изготовлена посредством механической обработки (например, с помощью литья, ковки или механического измельчения) или посредством спекания, или посредством генерирующих процессов, таких как SLM, EBM, LMF, или посредством EDM с проволокой. Она может быть изготовлена, например, из металлических материалов или керамических материалов. Преформа 2 может также быть изготовлена посредством сочетания двух или более из этих способов.

Гибридный компонент 11 может представлять собой полностью металлический гибридный компонент с металлической первой частью (преформа 2) и металлической второй частью, или компонент 11 изготавливают только частично из металлического материала, например, имеется керамическая преформа 2 в качестве первой части и металлическая вторая часть компонента 11.

Указанная аддитивная технология изготовления для второй части компонента представляет собой, в частности, селективную лазерную плавку (SLM), селективное лазерное спекание (SLS) и электронно-лучевую плавку (EBM). Указанная аддитивная технология изготовления на основе порошка может использоваться для формирования изделия, такого как лопатка или крыльчатка газовой турбины, полностью или частично, например, формирования края лопатки на преформах.

Когда в качестве аддитивной технологии изготовления для второй части компонента используют селективную лазерную плавку SLM, селективное лазерное спекание SLS или электронно-лучевую плавку EBM, способ по настоящему изобретению содержит следующие этапы:

a) изготовления или, по меньшей мере, предварительной механической обработки преформы 2;

b) генерирования трехмерной модели объемов, которые должны добавляться на преформу 2, за которым следует процесс послойного разделения для вычисления поперечных сечений;

c) направления после этого указанных вычисленных поперечных сечений в узел контроля 15 машины;

d) получения металлического порошкового материала, который необходим для этого процесса;

e) помещения преформы 2 в рабочую камеру таким образом, что граница раздела для зоны, которая должна изготавливаться с помощью аддитивной технологии, параллельна плоскости осаждения порошка машины;

f) определения точных положений и ориентации преформы 2;

g) приготовления слоя 12 порошка с регулярной и однородной толщиной на преформе 2;

h) осуществления плавления с помощью сканирования энергетическим лучом 14 области, соответствующей поперечному сечению указанного компонента, в соответствии с трехмерной моделью, хранящейся в узле 15 контроля, причем энергетическим лучом 14 сканируют таким образом, что вторичная кристаллографическая ориентация зерен совпадает с предполагаемой конструкцией компонента 11 или с известными главными кристаллографическими направлениями преформы 2;

i) понижения верхней поверхности ранее сформированных поперечных сечений на одну толщину слоя d;

j) повторения указанных этапов от g) до i) до достижения последнего поперечного сечения в соответствии с трехмерной моделью; и

k) необязательной термической обработки указанного компонента 11.

В одном из вариантов осуществления существующая преформа 2 режется и/или подвергается механической обработке вдоль предпочтительной плоскости, и следующие далее этапы формирования второй части компонента 11 осуществляют на этой подвергаемой предварительной механической обработке преформе 2.

Используемый порошковый материал для процесса аддитивной технологии изготовления необязательно принадлежит к тому же типу, что и материал основы (преформы). Например, порошок In738LC можно использовать для генерирования новой секции преформы, изготовленной из другого суперсплава на основе Ni, например MK4.

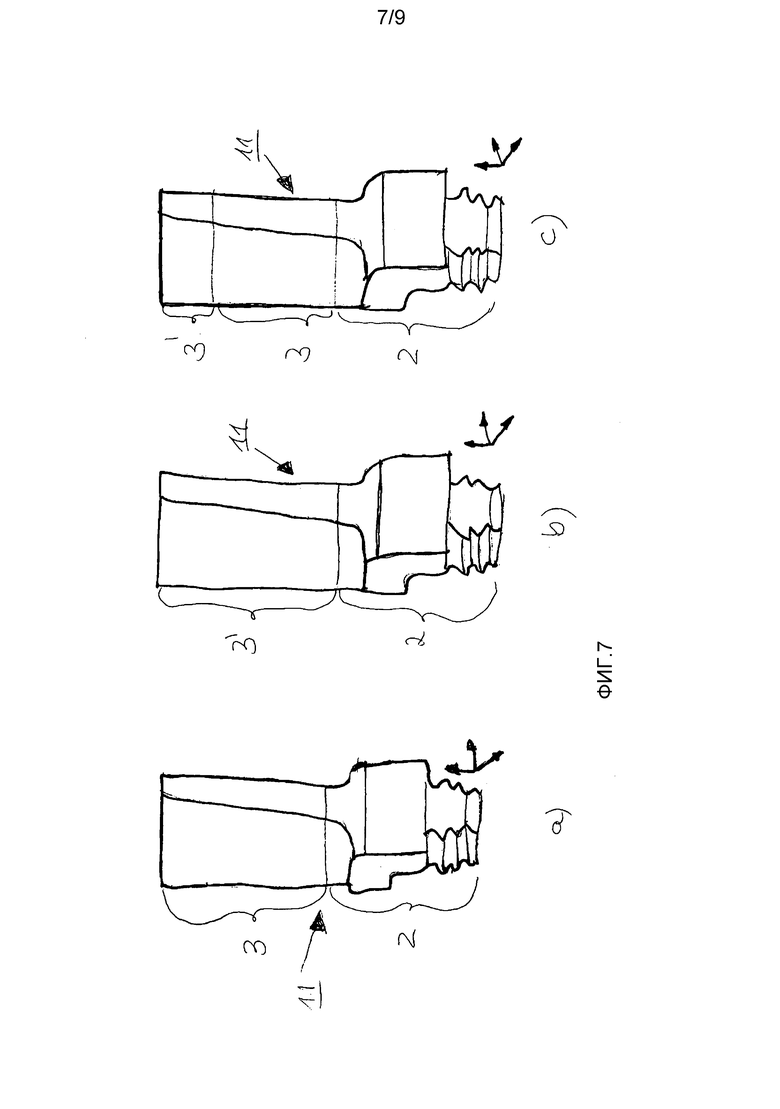

Фиг. 7a, b, c иллюстрируют различные конфигурации с использованием примера гибридной металлической сборки лопатки турбины, причем материал осаждается на полученной с помощью механической обработки секции лопатки с замком елочного типа. В целом, способ будет особенно полезным для статических или вращающихся частей турбин с высокой нагрузкой, таких как лопатки или крыльчатки, хотя можно также рассматривать применения для гибридных сборок тепловых экранов.

Если способ применяется на обычной литой преформе, процесс SLM совмещает следы от лазера таким образом, что направления с минимальными значениями модуля Юнга совмещаются с наивысшей термомеханической нагрузкой части.

Если способ применяется на монокристаллической преформе, оптимального согласования термофизических свойств достигают посредством совмещения путей сканирования с известными первичными и вторичными ориентациями подложки (см. Фиг. 7a). Если последние неизвестны, их можно определить либо посредством локальной полировки, либо травления, либо, альтернативно, с помощью методик дифракции рентгеновского излучения.

В качестве примера преформа 2 может состоять из относительно массивной секции лопатки с замком елочного типа, которая имеет простую конструкцию и может отливаться без проблем (см. Фиг. 7). Здесь преформа 2 представляет собой SX преформу. Обычно в процессе SX литья контролируются не только первичные, но также и вторичные кристаллографические направления. Для лучшей иллюстрации эти направления также показаны на Фиг. 7.

Затем одну или множество преформ 2 помещают в рабочую камеру SLM, и их точное положение определяют либо с помощью трехмерного распознавания объекта, либо с помощью ручной процедуры совмещения, используя выжженные маркировки, лазерные указатели, прямоточной камеры или сочетание таких инструментов и технологий. Векторы сканирования затем совмещают с вторичными кристаллографическими направлениями и поворачивают на 90° (или множество раз на 90°) в последовательных слоях. Компонент 11 в соответствии с Фиг. 7a показывает схематически такую согласованную ориентацию между SX преформой 2 и формированием SLM с совмещенным путем 3 сканирования.

Если анизотропия механических свойств в направлении по плоскости не является больше необходимой или желательной, можно вернуться к изотропным механическим свойствам в плоскости осаждения порошка, перпендикулярной к направлению формирования. Это осуществляют, просто выбирая произвольные (случайные) углы вращения для шаблона сканирования в последовательных слоях (см., например, Фиг. 7b, c). Фиг.7b иллюстрирует SLM формирование с помощью несовмещенного пути 3′ сканирования по отношению к SX-преформе 2, и Фиг. 7c показывает компонент 11 (лопатку турбины) с SLM формированием со ступенчатым изменением между согласованной и несогласованной вторичными ориентациями между SX преформой 2 и частями 3, 3′.

Настоящее изобретение может применяться для множества различных видов металлических материалов, однако главные пределы применения заявки относятся к суперсплавам на основе Ni/Co/Fe.

Одним из целевых применений являются гибридные сборки, где преформа 2 имеет SX микроструктуру. Используя способы по настоящему изобретению, такие гибридные металлические компоненты с оптимизированными механическими свойствами в областях с самыми тяжелыми нагрузками могут изготавливаться при конкурентоспособных затратах. Не только первичная, но также и вторичная кристаллографическая ориентация зерен благоприятно согласуется с предполагаемой конструкцией компонента и/или с главной кристаллографической осью преформы 2, что приводит в результате к продлению срока службы.

Другой важный аспект настоящего изобретения заключается в том, что предпочтительная микроструктура не должна осуществляться по всему объему части, которая генерируется с помощью SLM. Вместо этого, совмещение может включаться и выключаться произвольным образом для разных зон, в зависимости от локальных требований или потребностей механической целостности (MI) компонента. Это является преимуществом по сравнению с литьем по выплавляемой модели или E-LMF, где контроль микроструктуры теряется, когда не присутствуют больше условия эпитаксиального роста, и осуществляется эквиаксиальный рост зерен.

Важно также отметить, что способ может применяться не только для изготовления новых гибридных металлических сборок. Вместо этого, его можно использовать также для восстановления компонентов путей горячих газов, где сильно поврежденные или изношенные области заменяют материалом, непосредственно формируемым на преформе 2, который получают после механической обработки исходного компонента, бывшего в употреблении. Такой сценарий иллюстрируется на Фиг. 8 и 9.

Фиг. 8a, b и c показывают три главных этапа изготовления лопатки турбины при восстановлении. На Фиг. 8a можно увидеть SX лопатку, бывшую в употреблении, с сильно поврежденной конечной областью, Фиг. 8b показывает SX лопатку с удаленной поврежденной конечной областью - получаемый корпус лопатки представляет теперь собой преформу 2 по настоящему изобретению. Фиг. 8c показывает гибридный компонент 11 с конечной областью, сформированной с помощью SLM, с согласованной ориентацией зерен. Ее можно также увидеть на Фиг. 9, на которой схематически показаны векторы сканирования для соседних слоев n и n+1, соответственно. В этом примере имеется угол 90° между векторами сканирования последовательных слоев.

Преформа 2 по настоящему изобретению либо может не экспонироваться при рабочих условиях турбинной установки перед аддитивным формированием материала, либо преформа 2 может быть получена с помощью механической обработки компонента турбины, бывшего в употреблении.

Вновь добавленный материал может либо воспроизводить исходную конструкцию компонента, бывшего в употреблении, либо вновь добавленный материал может создавать сборку с конструкцией, отличной от исходного компонента, бывшего в употреблении.

Программирование перемещений сканирования для селективного плавления порошка осуществляют таким образом, что оно компенсирует поступление тепла в слой порошка и дает в результате тепловые условия, благоприятствующие желаемому контролю первичной и вторичной ориентаций зерен.

Предпочтительно, используют систему мониторинга процесса (тепловая камера или пирометр), чтобы быть уверенным в том, что распределение температуры на поверхности слоя порошка благоприятствуют желаемому контролю первичной и вторичной ориентаций зерен.

Главным является то, что не только первичная, но также и вторичная кристаллографическая ориентация зерен благоприятным образом согласуются с конструкцией, предполагаемой для компонента, что приводит в результате к продлению срока службы.

Активный контроль вторичной ориентации зерен достигается посредством размещения путей сканирования параллельно и ортогонально тому направлению компонента, в котором желательным является наименьшее значение модуля Юнга. Изменение угла направления пути сканирования в разных слоях может составлять 90° или величину, кратную этой величине (см. Фиг. 2a, 2b). Изменение направления путей сканирования в последовательных слоях, которое не отклоняется более чем на 15° от n*90°, где n представляет собой целое число, также может применяться.

Можно также избавиться от предпочтительной вторичной ориентации (достигнуть невыраженной вторичной ориентации) посредством использования векторов сканирования, которые параллельны в пределах каждого островка каждого слоя и поворачиваются, например, на угол 63° в каждом последовательном слое (см. Фиг. 4a, 4b), или используя произвольные углы (см. Фиг. 4c, 4d) для изменения направления сканирования в пределах каждого островка и каждого слоя. В качестве примера может осуществляться вращение шаблона сканирования на 63° в последовательных слоях для получения невыраженной вторичной ориентации.

Предпочтительные микроструктуры не должны создаваться во всем объеме компонента. Вместо этого, совмещение может включаться и выключаться произвольным образом для разных зон, в зависимости от локальных требований механической целостности (MI). Это является преимуществом по сравнению с литьем по выплавляемой модели или E-LMF, где контроль микроструктуры теряется, когда больше не присутствуют условия эпитаксиального роста, и осуществляется эквиаксиальный рост зерен.

Предпочтительно, распределение размеров частиц порошка, используемого в этих SLM, SLS или EBM процессах, доводится до толщины слоя d для получения хорошей сыпучести, которая необходима для получения слоев порошка с регулярной и однородной толщиной d.

Предпочтительно, частицы порошка, используемые в этом процессе, имеют сферическую форму. Точное распределение размеров частиц порошка может быть получено посредством просеивания и/или провеивания (воздушного разделения). Кроме того, порошок может быть получен посредством атомизации в газе или воде, плазменного процесса с вращающимся электродом, механического измельчения и аналогичных способов порошковой металлургии.

В других случаях, вместо порошка можно использовать суспензию.

Когда указанный высокотемпературный материал представляет собой сплав на основе Ni, можно использовать множество коммерчески доступных сплавов, подобных Waspaloy®, Hastelloy® X, IN617®, IN718®, IN625®, Mar-M247®, IN100®, IN738®, 1N792®, Mar-M200®, B1900®, RENE 80®, Alloy 713®, Haynes 230®, Haynes 282®, или другие производные.

Когда указанный высокотемпературный материал представляет собой сплав на основе Co, можно использовать множество коммерчески доступных сплавов, подобных FSX 414®, X-40®, X-45®, MAR-M 509® или MAR-M 302®.

Когда указанный высокотемпературный материал представляет собой сплав на основе Fe, можно использовать множество коммерчески доступных сплавов, подобных A 286®, Alloy 800 H®, N 155®, S 590®, Alloy 802®, Incoloy MA 956®, Incoloy MA 957® или PM 2000®.

Например, пригодным для использования является также сплав на основе AlNiFe.

В частности, эти сплавы могут содержать мелкодисперсные оксиды, такие как Y2O3, Al2O3, ThO2, HfO2, ZrO2.

В одном из предпочтительных вариантов осуществления гибридный компонент 11, изготовленный с помощью способа по настоящему изобретению, представляет собой лопатку или крыльчатку для турбинной установки. Лопатка/крыльчатка содержит аэродинамическую поверхность с некоторым профилем. Совмещение вторичной ориентации зерен согласуется с профилем аэродинамической поверхности, и совмещение вторичной ориентации зерен плавно и непрерывно адаптируется к форме аэродинамической поверхности. Это приведет к очень хорошим механическим и усталостным свойствам.

Если преформа 2 имеет монокристаллическую (SX) микроструктуру, вторая часть компонента 11 - здесь аэродинамической поверхности - может генерироваться с вторичной ориентацией зерен добавленного материала, которая совмещается с главной кристаллографической ориентацией монокристаллической преформы 2.

В другом варианте осуществления гибридный металлический компонент 11 содержит преформу 2, которая имеет изотропную микроструктуру без предпочтительной ориентации зерен, и только вторая часть компонента 11 имеет первичную и вторичную ориентацию зерен.

Если гибридный металлический компонент 11 по настоящему изобретению имеет зоны/части с изотропными и анизотропными свойствами, тогда могут иметься одна или множество переходных зон между этими частями.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

10 система SLM

11 изделие (трехмерное), компонент

12 слой порошка

13 лазерное устройство

14 лазерный луч

15 узел контроля

2 преформа

3 формирование SLM с совмещенным путем сканирования

3′ формирование SLM с несовмещенным путем сканирования

d толщина слоя (слоя порошка)

Изобретение относится к гибридному компоненту (11), способу изготовления гибридного компонента (11) и может найти применение в различных отраслях машиностроения. Изготавливают преформу (2) в качестве первой части гибридного компонента (11). Затем последовательного формируют на этой преформе (2) вторую часть компонента (11) из металлического порошкового материала (12) посредством процесса аддитивной технологии изготовления с помощью сканирования энергетическим лучом (14). Устанавливают контролируемую ориентацию зерен в первичном и вторичном направлении, по меньшей мере, части второй части компонента (11), для этого используют специальный шаблон сканирования энергетическим лучом (14), который совмещают с профилем поперечного сечения указанного компонента (11) или с локальными условиями нагрузки для указанного компонента (11). 2 н. и 15 з.п. ф-лы, 9 ил.

1. Способ изготовления гибридного компонента (11), содержащий этапы:

a) изготовления преформы (2) в качестве первой части гибридного компонента (11) путем литья, ковки, механического измельчения, спекания или механической обработки, при этом преформа (2) имеет изотропную микроструктуру без предпочтительной ориентации зерен, затем

b) последовательного формирования на упомянутой преформе (2) второй части компонента (11) из металлического порошкового материала (12) посредством процесса аддитивной технологии изготовления с помощью сканирования энергетическим лучом (14), и благодаря этому

c) установления контролируемой ориентации зерен в Z-направлении, перпендикулярном плоскости X-Y компонента (11), и направлении в плоскости X-Y компонента (11),

d) при этом контролируемую ориентацию зерен в направлении в плоскости X-Y компонента (11) реализуют посредством применения заданного шаблона сканирования энергетическим лучом (14), при этом контроль ориентации зерен в направлении в плоскости X-Y компонента (11) достигают посредством размещения путей сканирования попеременно параллельно и ортогонально в последовательных слоях к направлению компонента (11), соответствующему наименьшему значению модуля Юнга.

2. Способ по п. 1, отличающийся тем, что контроль ориентации зерен в направлении в плоскости X-Y компонента (11) достигают посредством отклонения пути сканирования в последовательных слоях не более чем на 15° от его исходного направления.

3. Способ по п. 1 или 2, отличающийся тем, что преимущественное совмещение ориентации зерен в направлении в плоскости X-Y компонента (11) применяют только в группе последовательных слоев.

4. Способ по п. 1, отличающийся тем, что для достижения невыраженной ориентации зерен в направлении в плоскости X-Y компонента (11) пути сканирования поворачивают на произвольные углы в последовательных слоях.

5. Способ по п. 1, отличающийся тем, что для достижения невыраженной ориентации зерен в направлении в плоскости X-Y компонента (11) векторы сканирования являются параллельными в каждом островке каждого слоя, и их поворачивают на угол, отклоняющийся более чем на 15° от их исходного направления.

6. Способ по п. 1 или 2, отличающийся тем, что указанный процесс аддитивной технологии изготовления для второй части компонента (11) представляет собой один из процессов селективной лазерной плавки (SLM), селективного лазерного спекания (SLS) или электронно-лучевой плавки (ЕВМ), и этот способ содержит этапы:

a) генерирования трехмерной модели объемов, которые должны добавляться на преформу (2), за которым следует процесс послойного разделения для вычисления поперечных сечений;

b) направления после этого указанных вычисленных поперечных сечений в узел (15) контроля;

c) получения металлического порошкового материала, который необходим для этого процесса;

d) помещения преформы в рабочую камеру таким образом, что граница раздела для зоны, которая должна изготавливаться с помощью аддитивной технологии, параллельна плоскости осаждения порошка;

e) определения точных положений и ориентации преформы (2);

f) отбора частиц порошка с требуемыми размерами;

g) приготовления слоя (12) порошка с регулярной и однородной толщиной на преформе (2), используя отобранные частицы порошка;

h) осуществления плавления с помощью сканирования энергетическим лучом (14) области, соответствующей поперечному сечению указанного компонента, в соответствии с трехмерной моделью, хранящейся в узле (15) контроля, причем энергетическим лучом (14) сканируют таким образом, что кристаллографическая ориентация зерен в плоскости X-Y совпадает с предполагаемой конструкцией компонента (11) или с известными главными кристаллографическими направлениями преформы (2);

i) повторения указанных этапов от f) до h) до достижения последнего поперечного сечения в соответствии с трехмерной моделью.

7. Способ по п. 6, отличающийся тем, что он дополнительно содержит этап j) термической обработки указанного компонента (11).

8. Способ по п. 1, отличающийся тем, что упомянутое изготовление или, по меньшей мере, предварительная механическая обработка на этапе а) содержит резку или механическую обработку преформы (2) вдоль предпочтительной плоскости, и следующие далее этапы формирования второй части компонента (11) осуществляют на этой подвергнутой резке или механической обработке преформе (2).

9. Способ по п. 6, отличающийся тем, что распределение размеров частиц указанного порошка доводят до толщины слоя (d) указанного слоя (12) порошка для установления сыпучести, которая необходима для получения слоев (12) порошка с регулярной и однородной толщиной (d).

10. Способ по п. 6, отличающийся тем, что частицы порошка имеют сферическую форму, причем точное распределение размеров частиц порошка получают посредством просеивания и/или провеивания путем воздушного разделения.

11. Способ по п. 6, отличающийся тем, что указанный порошок получают посредством процесса порошковой металлургии, в частности одного из процессов атомизации в газе или воде, плазменного процесса с вращающимся электродом или механического измельчения.

12. Способ по одному из пп. 1-2, 4-5 и 8-11, отличающийся тем, что указанный металлический материал представляет собой один сплав из высокотемпературного сплава на основе Ni, сплава на основе Со, сплава на основе Fe или их сочетаний.

13. Способ по п. 12, отличающийся тем, что указанный сплав содержит мелкодисперсные оксиды, в частности один из Y2O3, Al2O3, ThO2, HfO2, ZrO2.

14. Гибридный компонент (11), содержащий преформу (2) в качестве первой части и, по меньшей мере, вторую металлическую часть, сформированную с помощью аддитивной технологии изготовления, отличающийся тем, что он изготовлен способом по одному из пп. 1-13.

15. Гибридный компонент (11) по п. 14, отличающийся тем, что он представляет собой часть компрессора, камеры сгорания или турбинной секции газовой турбины, предпочтительно лопатку, крыльчатку или тепловой экран.

16. Гибридный компонент (11) по п. 15, который содержит аэродинамическую поверхность с профилем, при этом ориентация зерен в направлении в плоскости X-Y компонента (11) плавно и непрерывно адаптирована к профилю аэродинамической поверхности.

17. Гибридный компонент (11) по одному из пп. 14-16, отличающийся тем, что он имеет по меньшей мере одну переходную зону между зонами с изотропными и анизотропными свойствами.

| US2011135952A1,09.06.2011 | |||

| СПОСОБ ЛАЗЕРНОГО СИНТЕЗА ОБЪЕМНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2212982C2 |

| US5155324A,13.10.1992 | |||

| ФРЕЗА ПАЗОВАЯ ДЛЯ ОБРАБОТКИ МЯГКОЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2378105C1 |

| US200524273A,03.11.2005 | |||

| WO2008116518A1,02.10.2008. | |||

Авторы

Даты

2016-07-10—Публикация

2014-02-27—Подача