Изобретение относится к литейному производству, используется для получения отверстий в крупногабаритных отливках.

Известен способ получения отверстия сложной формы в крупногабаритной отливке с применением цельного стержня, который изготавливается облицовкой внутренней полости модели в виде трубки, выращенной методом прототипирования [См.: Кунву Ли. Основы САПР (CAD/CAM/CAE). - СПб., 2004. - с.378-436].

Недостатком известного способа является высокая трудоемкость и себестоимость.

Известен способ получения полости в отливках с применением составных керамических стержней [патент РФ №2090299 C1, кл. B22C 9/10, B22C 9/04, 20.09.1997], которые содержат основной стержень и соединенные с ним мини-стержни, в котором мини-стержень выполнен в виде рамки с продольной перегородкой, которая с двух сторон соединена перемычками с продольными стенками рамки, при этом оси перемычек смещены друг относительно друга, а крепление основного стержня с мини-стержнями фиксирует их по нормали к профильной части изделия.

Недостатком данного способа является, во-первых, то, что установка мини-стержней и их соединение с основным внутренним стержнем являются трудоемкой операцией, учитывая малые размеры мини-стержней и их большое количество в одной детали. Во-вторых, полученный стержень обладает невысокой точностью размеров и прочностью.

Наиболее близким к предлагаемому способу является способ получения отверстий в крупногабаритных отливках облицовкой внутренней полости методом литья по выплавляемым моделям. В качестве огнеупорных материалов применяются дистенсилиманит и электрокорунд. Основным материалом для связующего при облицовке является этилсиликат (представляющий собой смесь этиловых эфиров и поликремниевых кислот). Наносят облицовочные слои окунанием модели отливки в суспензию заданной вязкости. Распределению суспензии в отверстии способствует вращение модели на воздухе.

Недостатком такого способа является необходимость наличия внутренней полости большого диаметра и невозможность получения качественной облицовки в случаях протяженных, пространственно сложных отверстий.

Задача изобретения - повысить качество и точность отверстий в крупногабаритных отливках.

Технический результат - получение отверстий любой сложности диаметром от 20 до 40 мм и протяженностью до 400 мм цельным стержнем без применения пресс-форм.

Поставленная задача решается, а технический результат достигается тем, что в способе изготовления стержня для получения отверстий сложной формы в крупногабаритных отливках, включающий изготовление модели цельного стержня в виде трубки, выращенной методом прототипирования, нанесение слоев облицовки на внутреннюю полость модели, соответствующей полости отливки, путем многократного окунания в суспензию и вращение модели после каждого окунания в течение 10-30 секунд, засыпки модели огнеупорным материалом, содержащим пульвербакелит и последующего обжига стержня.

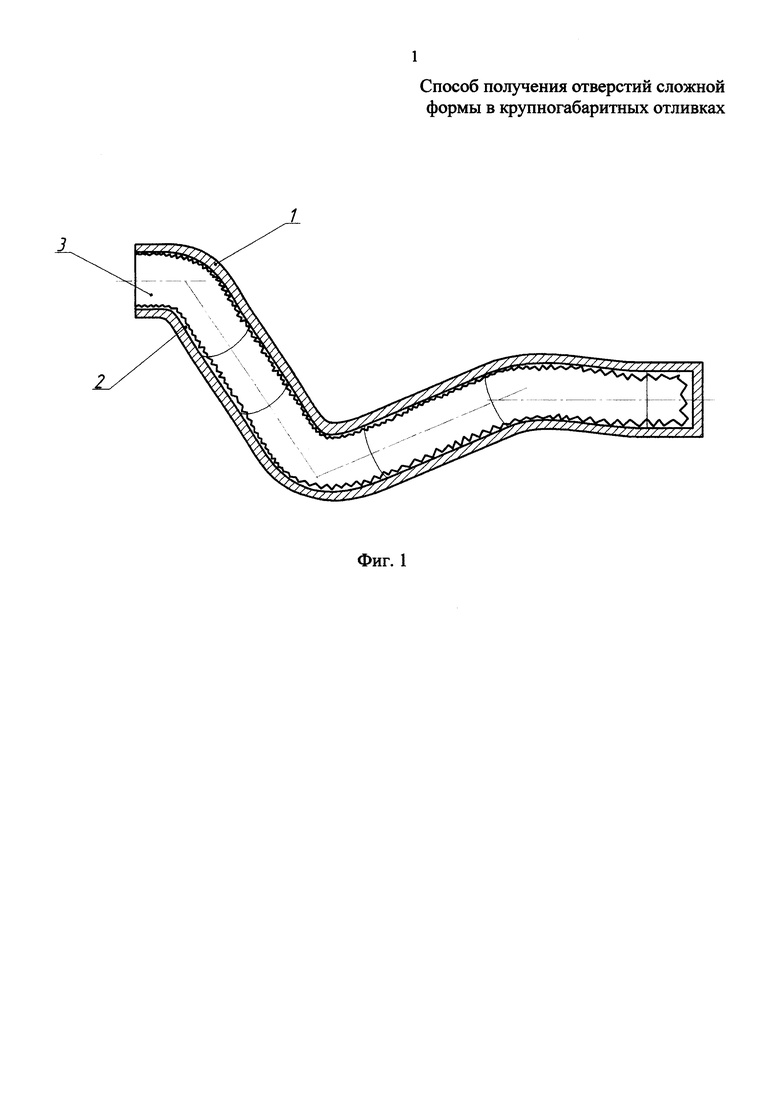

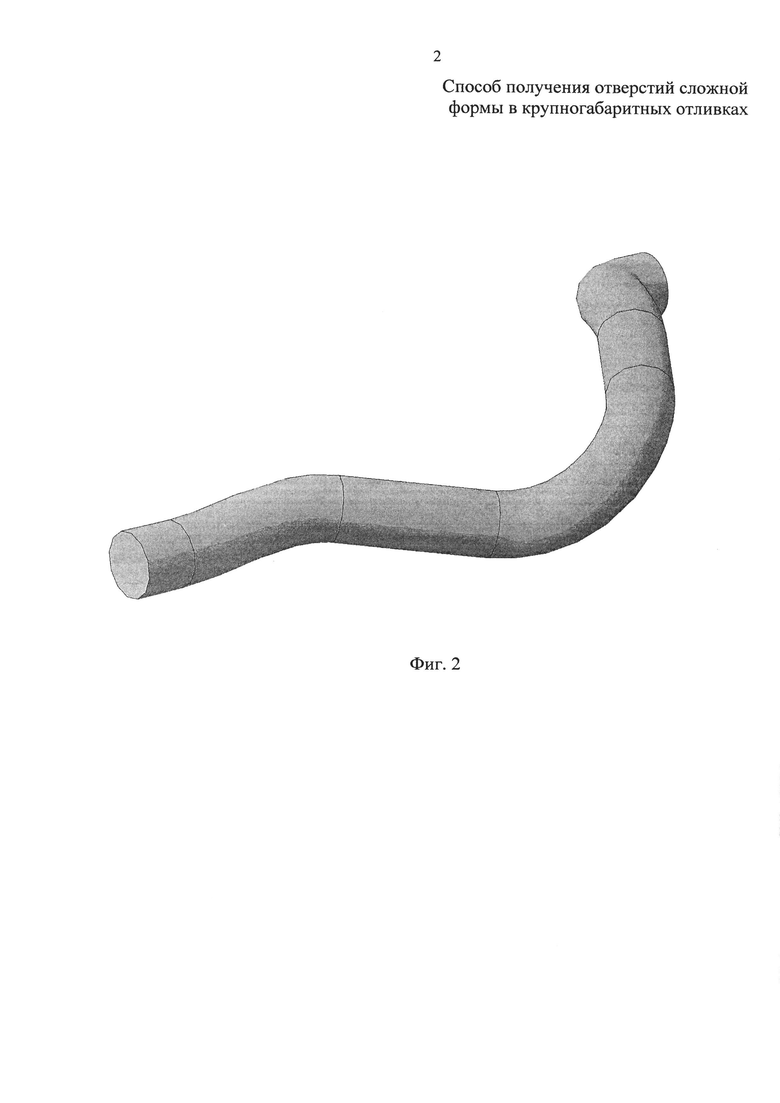

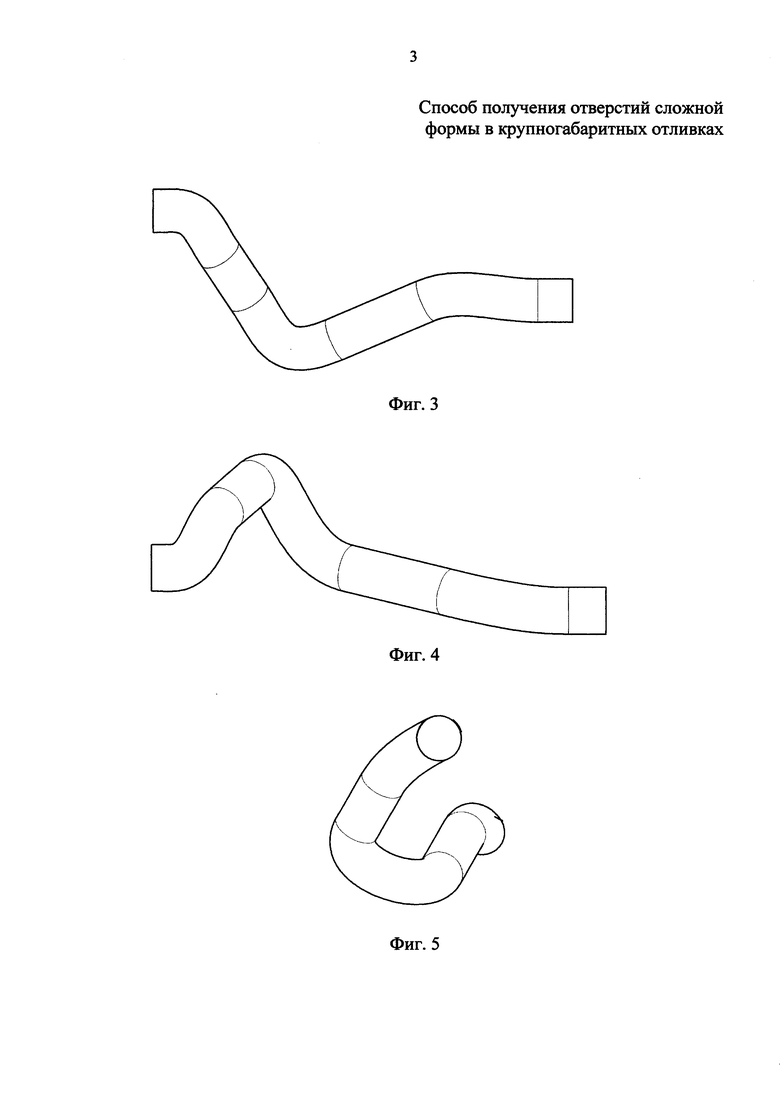

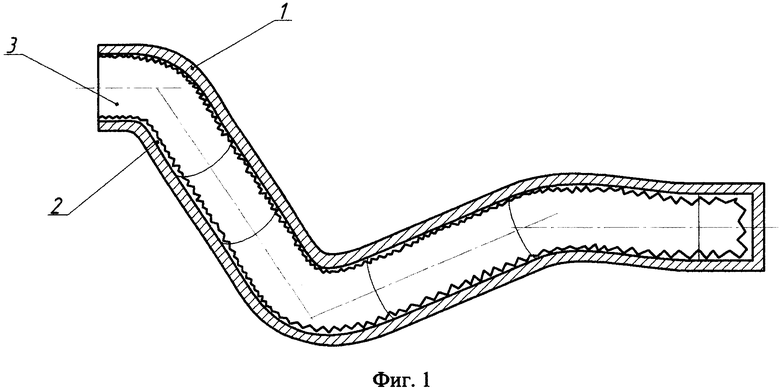

Сущность изобретения поясняется чертежами. На фиг. 1 представлена принципиальная схема получения стержня облицовкой внутренней полости модели в виде трубки, выращенной методом прототипирования, на фиг. 2, 3, 4, 5 изображены примеры пространственно сложного стержня для получения отверстия сложной формы в крупногабаритной отливке.

Пример конкретной реализации способа.

Изготавливают отверстие сложной формы, стержень для которого изображен на фиг. 2, на фиг. 3, на фиг. 4 и на фиг. 5. Методом прототипирования выращивают модель в виде трубки 1 толщиной 3-4 мм, внутренняя полость которой соответствует внутренней полости отливки (фиг. 1). Метод прототипирования заключается в послойном наращивании материала, из которого состоит модель, до образования единого целого - готового изделия, которое соответствует математической модели, представленной в CAD-формате [См.: Кунву Ли. Основы САПР (CAD/CAM/CAE). - СПб., 2004. - с. 378-436]. В процессе проектирования модели предусматривают варианты увеличения жесткости трубки, например, увеличение толщины трубки или добавление ребер жесткости. Полость модели 3 облицовывают. Методом литья по выплавляемым моделям наносят 2-4 слоя 2. В качестве огнеупорных материалов применяются дистенсилиманит и электрокорунд. Основным материалом для связующего при облицовке является этилсиликат (представляющий смесь этиловых эфиров и поликремниевых кислот), который содержит 41±1% SiO2, 10-15% тетраэтоксилана и не более 0,5% HCl. Связующие свойства этилсиликат приобретает в процессе гидролиза. Гидролиз сопровождается поликонденсацией (объединение различных или одинаковых молекул в одну с образованием полимеров и выделением простейшего вещества). Гидролиз этилсиликата для получения связующих растворов проводится подкисленным раствором воды в спирте или ацетоне, так как этилсиликат и вода хорошо растворяются в них. Для ускорения реакции гидролиза применяется соляная кислота. Слои наносятся путем двукратного окунания модели в суспензию. Для получения качественной облицовки, после каждого окунания модель необходимо вращать в течение 10…30 секунд. Это способствует равномерному распределению суспензии. После нанесения необходимого количества слоев, с целью упрочнения стержня, засыпают огнеупорный материал с добавлением 5-7% пульвербакелита, который выступает в качестве связующего в процессе обжига. Затем при Т≈600°C проводят обжиг, в результате которого модель полностью выжигается. После обжига стержни зачищают. Стержень, полученный таким путем, так же устанавливается в форму, как и керамический стержень. Крепление и установка стержня в форме будет осуществляться с помощью стержневых знаков.

Итак, заявляемое изобретение позволяет получить качественные и точные отверстия в крупногабаритных отливках любой сложности диаметром от 20 до 40 мм и протяженностью до 400 мм цельным стержнем без применения пресс-форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ ФОРМЫ ДЛЯ ОТЛИВКИ СЛОЖНЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2614480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ РАВНООСНОГО ЛИТЬЯ ЖАРОПРОЧНЫХ СПЛАВОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2016 |

|

RU2641205C1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНЫХ КЕРАМИЧЕСКИХ ФОРМ ДЛЯ ТОЧНОГО ЛИТЬЯ МЕТАЛЛОВ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2411104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1987 |

|

SU1502155A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

Изобретение относится к литейному производству и может использоваться для получения отверстий в крупногабаритных отливках. Способ включает изготовление модели цельного стержня в виде трубки, выращенной методом прототипирования. На внутреннюю полость модели, которая соответствует полости отливки, наносят облицовку путем многократного окунания в суспензию. После каждого окунания модель вращают в течение 10-30 с. Засыпку модели осуществляют огнеупорным материалом, содержащим пульвербакелит. Стержень обжигают. Обеспечивается получение отверстий любой сложности диаметром от 20 до 40 мм и протяженностью до 400 мм. 5 ил., 1 пр.

Способ изготовления стержня для получения отверстий сложной формы в крупногабаритных отливках, включающий изготовление модели цельного стержня в виде трубки, выращенной методом прототипирования, нанесение слоев облицовки на внутреннюю полость модели, соответствующей полости отливки, путем многократного окунания в суспензию и вращение модели после каждого окунания в течение 10-30 секунд, засыпки модели огнеупорным материалом, содержащим пульвербакелит, и последующего обжига стержня.

| US 4384607 A, 24.05.1983 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ЛИТЕЙНЫХ ФОРМ И ДРУГИХ ИЗДЕЛИЙ | 2006 |

|

RU2338621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СТЕРЖНЕЙ | 2000 |

|

RU2185925C2 |

Авторы

Даты

2016-02-10—Публикация

2014-07-31—Подача