ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу получения 4,4′-диформилдифенилалкана с высокой степенью чистоты, который является пригодным в качестве различных промышленных химических исходных веществ и в получении исходных веществ для лекарственных средств, агрохимикатов, оптических функциональных материалов и электронных функциональных материалов.

УРОВЕНЬ ТЕХНИКИ

В качестве стандартного способа синтеза 4,4′-диформилдифенилалкана был известен способ формилирования дифенилалкана и монооксида углерода с HF-SbF5 в качестве катализатора (см. Патентная литература 1 и Непатентная литература 1). Тем не менее, Патентная литература 1 раскрывает, что выход 4,4′-диформил соединения (которое может в дальнейшем называться как 4,4′-соединение) представляет собой 98%. Непатентная литература 1 раскрывает, что выход диформила представляет собой 97%, но соотношение изомеров 4,4′-соединения составляет только приблизительно 92%.

Непатентная литература 2 раскрывает, что SbF5 представляет собой вязкую, бесцветную и прозрачную жидкость и имеет значительно более сильную коррозионную активность, тогда как он не корродирует стекло.

Способ окисления [2.2]парациклофана молекулярным кислородом с NOBF4 (фторборат нитрозония) в качестве катализатора в растворителе нитрометане/дихлорметане был известен (см. Непатентную литературу 3). Тем не менее, применение большого количества растворителя хлорметана, который имеет большую нагрузку на окружающую среду, практически трудно, выход представляет собой только 30% и существует проблема в доступности исходных веществ.

ПЕРЕЧЕНЬ ССЫЛОК

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная литература 1: патент Японии № 2535742.

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

Непатентная литература 1: Tanaka, Mutsuo; Fujiwara, Masahiro; Xu, Qiang; Ando, Hisanori; Raeker, Todd J.; Journal of Organic Chemistry; vol. 63; nb. 13; (1998); p. 4408-4412.

Непатентная литература 2: Yoneda, Norihiko; Takahashi, Yukio; Fukuhara, Tsuyoshi; Tomita, Noboru; Suzuki, Akira; Bulletin of the Faculty of Engineering, Hokkaido University; No. 91 (1978); p. 3 (p. 55).

Непатентная литература 3: Sankararaman, Sethuraman; Hopf, Henning; Dix, Ina; Jones, Peter G.; European Journal of Organic Chemistry; nb. 15; (2000); p. 2711-2716.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

HF-SbF5 катализатор, раскрытый в Патентной литературе 1, имеет трудности в обращении и плохо применяется к способам получения, используемым в промышленности. В частности, SbF5 имеет вязкую природу, и насос испытывает образование пустоты (образование пузырьков) в части с его высокой концентрацией, которое ограничивает стабильную непрерывную работу.

SbF5 не корродирует стекло, но имеет сильную гигроскопичность и образует фторид водорода (HF) через интенсивную реакцию с водой, что может легко корродировать стекло или подобное. Соответственно невозможно использовать стеклянный сосуд кроме случаев, когда он обрабатывается в безводном состоянии с достаточной осторожностью. Кроме того, SbF5 не проявляет каталитического действия как он есть, и таким образом, как правило, используется обязательно в форме сверхкислоты в комбинации с HF или серной кислотой. Следовательно, катализатор HF-SbF5 может корродировать стекло вследствие присутствия HF и таким образом неблагоприятно имеет трудности в обращении.

В то время как разложение комплекса субстрата и катализатора обычно достигается с помощью нагревания с обратным холодильником растворителя, SbF5 имеет высокую температуру кипения 141°С, которая требует применения большого количества инертного растворителя, имеющего температуру кипения выше, чем такая температура, и таким образом стоимость источника тепла невыгодно увеличивается.

Согласно способу, раскрытому в Непатентной литературе 1, выход соединения диформила представляет собой практически 97%, как описано выше, но соотношение изомеров соединения 4,4′-диформила (которое может в дальнейшем называться как 4,4′-соединение) составляет только приблизительно 92%, и реакционный раствор содержит в качестве примесей изомеров соединение 2,2′-диформила (которое может в дальнейшем называться как 2,2′-соединение) при соотношении 5% и соединение 2,4′-диформила (которое может в дальнейшем называться как 2,4′-соединение) при соотношении 3%. Примеси изомеров обладают свойствами, которые являются подобными свойствам целевого 4,4′-соединения и трудно разделить с помощью кристаллизации или подобного, и примеси могут ухудшать его ценность продукта в качестве оптического функционального материала. Соответственно чистота (соотношение изомеров) 4,4′-соединения в изомерах, содержащих 4,4′-соединение, 2,2′-соединение и 2,4′-соединение, является предпочтительно высокой.

Кроме того, например, чистота 4,4′-соединения (т.е. чистота 4,4′-соединения в конечном продукте) представляет собой предпочтительно 90% или более, когда 4,4′-диформилдифенилалкан используют в качестве оптического функционального материала. Однако, хотя 2,2′-соединение и 2,4′-соединение отделяют от 4,4′-соединения с помощью многостадийной кристаллизации или подобного, это является неэкономичным способом кроме случаев, когда разделенные соединения используются эффективно. Соответственно существует потребность в эффективном селективном способе синтеза 4,4′-диформилдифенилалкана, основываясь на условиях реакции.

Следовательно, существует потребность в создании способа получения с применением катализатора, выдерживающего промышленное применение.

Задачей настоящего изобретения является обеспечение промышленно предпочтительного способа получения 4,4′-диформилдифенилалкана, который способен обеспечить соотношение изомеров соединения 4,4′-диформила 95% или более.

РЕШЕНИЕ ЗАДАЧИ

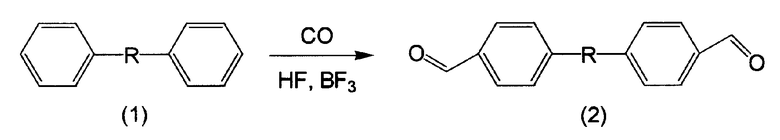

Автор настоящего изобретения обнаружил, что в способе получения 4,4′-диформилдифенилалкана из дифенилалкана и монооксида углерода 4,4′-диформилдифенилалкан с высоким соотношением изомеров получают с помощью промышленно предпочтительного способа, создав температуру реакции в пределах заданного диапазона, используя фтороводород и трифторид бора в качестве катализаторов и создав соотношения катализаторов и дифенилалкана в пределах определенных диапазонов и таким образом осуществляя настоящее изобретение. Настоящее изобретение относится к следующему.

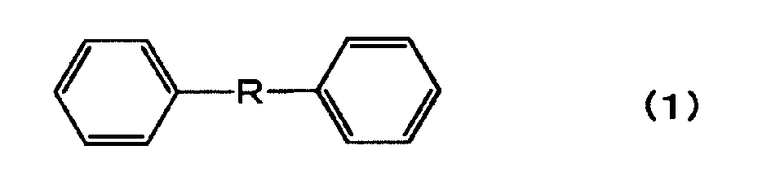

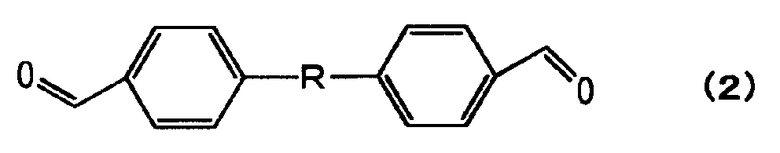

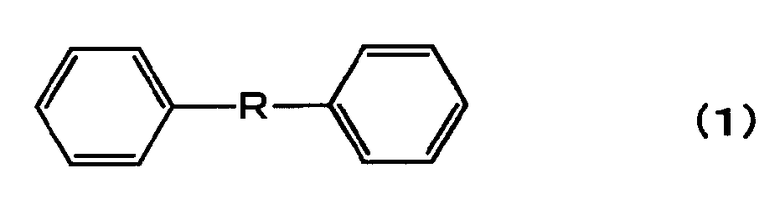

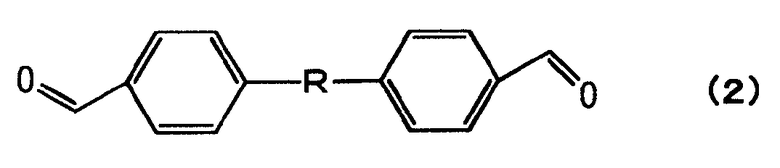

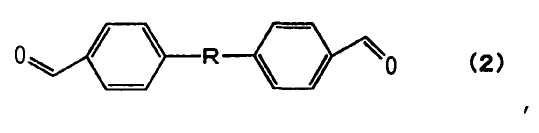

[1] Способ получения 4,4′-диформилдифенилалкана, представленного с помощью следующей формулы (2), содержащий формилирование дифенилалкана, представленного с помощью следующей формулы (1), с монооксидом углерода в присутствии фтороводорода и трифторида бора, причем температура реакции формилирования представляет собой от -50 до 5°С, от 5 до 30 моль фтороводорода используется на 1 моль дифенилалкана и от 1,5 до 5 моль трифторида бора используется на 1 моль дифенилалкана:

,

,

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода,

,

,

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода.

[2] Способ получения 4,4′-диформилдифенилалкана по пункту [1], в котором дифенилалкан представляет собой дифенилэтан и 4,4′-диформилдифенилалкан представляет собой 4,4′-диформилдифенилэтан.

[3] Способ получения 4,4′-диформилдифенилалкана по пункту [1], в котором дифенилалкан представляет собой 1,3-дифенилпропан и 4,4′-диформилдифенилалкан представляет собой 4,4′-диформил-1,3-дифенилпропан.

[4] Способ получения 4,4′-диформилдифенилалкана по любому одному из пунктов от [1] до [3], в котором кристаллизацию проводят после формилирования.

[5] Способ получения 4,4′-диформилдифенилалкана по любому одному из пунктов от [1] до [4], в котором 4,4′-диформилдифенилалкан, полученный таким образом, имеет чистоту 90% или более.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением обеспечивают промышленно предпочтительный способ получения 4,4′-диформилдифенилалкана, который может обеспечить соотношение изомеров соединения 4,4′-диформила 95% или более с помощью использования фтороводорода и трифторида бора в качестве катализатора при определенных условиях формилирования.

Настоящее изобретение имеет следующие полезные эффекты по сравнению со стандартным способом использования катализатора HF-SbF5.

SbF5 представляет собой бесцветную, вязкую и маслянистую жидкость, имеющую температуру плавления 8,3°С и температуру кипения 141°С, имеет сильную гигроскопичность, образует HF с помощью интенсивной реакции с водой и легко корродирует стекло или подобное, как описано выше. Таким образом, практическое оборудование с использованием системы катализатора HF-SbF5 становится значительно тяжелым процессом с использованием определенного оборудования специальной фтористой смолы, что испытано в лабораториях, или подобного.

В настоящем изобретении, с другой стороны, такой тяжелый процесс не является необходимым и BF3 находится в форме газа и, таким образом, удобен в обращении и практически отличный.

Практически отличная сущность будет описана подробно. Катализатор HF-SbF5 имеет более высокую силу кислоты, чем у катализатора HF-BF3 в соответствии с настоящим изобретением, и, таким образом, ожидается, что сосуд из нержавеющей стали не могут использовать для этого. Соответственно первоначальные исследования, включающие оценку материала, могут быть в обязательном порядке выполнены для достижения практического оборудования для этого и, таким образом, могут быть различные проблемы в его практическом применении.

С другой стороны, катализатор HF-BF3 в соответствии с настоящим изобретением имеет практически превосходные аргументы. Например, (1) на практическом оборудовании для этого была разработана оценка материала, из которого различным образом он сделан, и (2) применение катализатора HF-BF3 обеспечивает однородную жидкую фазу способа.

Кроме того, настоящее изобретение является предпочтительным в способе восстановления катализатора по сравнению с катализатором HF-SbF5. В катализаторе HF-SbF5 HF обязательно охлаждают, поскольку он имеет температуру кипения 20°С, тогда как SbF5 обязательно нагревают, поскольку он имеет температуру плавления 8,3°С. Соответственно полагают, что система катализаторов может иметь проблемы, как засорение и продувка вне системы, но условия реакции и способ восстановления катализатора системы HF-BF3 в настоящем изобретении был промышленно установлен, и, таким образом, система катализаторов настоящего изобретения является превосходящей в промышленном производстве.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ получения 4,4′-диформилдифенилалкана настоящего изобретения представляет собой способ получения 4,4′-диформилдифенилалкана, представленного следующей формулой (2), с помощью формилирования дифенилалкана, представленного следующей формулой (1), с монооксидом углерода в присутствии фтороводорода (который может в дальнейшем называться как HF) и трифторида бора (который может в дальнейшем называться как BF3) в качестве катализаторов, как представлено с помощью следующей формулы.

В соответствии со способом получения 4,4′-диформилдифенилалкан могут получить при соотношении изомеров, например, 95% или более соединения 4,4′-диформила с высоким выходом. HF и BF3, используемые в качестве катализаторов, имеют высокую летучесть и могут быть восстановлены и повторно использованы. Соответственно используемые катализаторы не могут быть выброшены, и, таким образом, способ получения является превосходным с экономической точки зрения и одновременно снижает нагрузку на окружающую среду.

.

.

В формулах (1) и (2) R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода.

Примеры дифенилалкана, используемые в настоящем изобретении, включают дифенилметан, дифенилэтан, 1,3-дифенилпропан, 1,2-дифенилпропан, 1,4-дифенилбутан, 1,3-дифенилбутан, 1,2-дифенилбутан, 2,3-дифенилбутан, 1,5-дифенилпентан, 1,4-дифенилпентан, 1,3-дифенилпентан, 1,2-дифенилпентан, 2,4-дифенилпентан, 2,3-дифенилпентан, 1,6-дифенилгексан, 1,5-дифенилгексан, 1,4-дифенилгексан, 1,3-дифенилгексан, 1,2-дифенилгексан, 2,5-дифенилгексан, 2,4-дифенилгексан, 2,3-дифенилгексан или 2,3-диметил-2,3-дифенилбутан, и способ получения его особым образом не ограничивается и может быть способом отделения его от смоляного дистиллята или нефтяного дистиллята, способом соединения соответствующего галогенида с использованием никель-медного катализатора или способом алкилирования соответствующего олефина и соответствующего алкилбензола с катализатором металлического натрия.

В настоящем изобретении температура реакции формилирования представляет собой от -50 до 5°С, предпочтительно от -50 до -10°С, более предпочтительно от -40 до -10°С и еще более предпочтительно от -35 до -25°С. Температура реакции, превышающая 5°C, не является предпочтительной, так как продукт полимеризации может быть побочно образующимся с уменьшением выхода. Температура ниже -50°C не является предпочтительной, так как скорость формилирования может быть уменьшенной.

Время реакции представляет собой предпочтительно от 1 до 5 часов. Когда время реакции находится в диапазоне, могут получить достаточное превращение дифенилалкана, и возможность ухудшения эффективности вследствие увеличения размера оборудования для обеспечения времени пребывания имеет тенденцию к уменьшению.

Количество BF3 по отношению к дифенилалкану представляет собой от 1,5 до 5 моль, предпочтительно от 2,5 до 5 моль, более предпочтительно от 2,5 до 4 моль и еще более предпочтительно от 3 до 4 моль на 1 моль дифенилалкана.

Когда количество BF3 представляет собой менее 1,5 моль, реакция формилирования может быть отложена. Когда количество BF3 превышает 5 моль, никакого дополнительного увеличения в выходе не могут получить, но могут быть увеличены размеры реактора и устройства восстановления BF3, что не является предпочтительным с точки зрения эффективности производства.

HF, используемый в настоящем изобретении, является предпочтительно, по существу, безводным. Количество HF по отношению к дифенилалкану представляет собой от 5 до 30 моль, предпочтительно от 10 до 30 моль, более предпочтительно от 10 до 25 моль и еще более предпочтительно от 15 до 25 моль на 1 моль дифенилалкана.

Когда количество HF представляет собой менее 5 моль, реакция формилирования не может протекать эффективно. Когда количество HF превышает 30 моль, никакого дополнительного увеличения в выходе не могут получить, но могут быть увеличены размеры реактора и устройства восстановления HF, что не является предпочтительным с точки зрения эффективности производства.

В настоящем изобретении могут использовать реакционный растворитель, который растворяет дифенилалкан в качестве исходного вещества и является инертным по отношению к дифенилалкану и HF-BF3, например насыщенный алифатический углеводород, такой как гексан, гептан и декан. В данном случае реакция полимеризации может быть дополнительно подавлена от возникновения увеличения выхода, но применение или неприменение его и его количества может быть соответствующим образом выбрано, так как применение большого количества растворителя может вызвать уменьшение объема эффективности реакции и ухудшение потребления единицы энергии, необходимой для разделения.

Монооксид углерода, используемый в настоящем изобретении, может содержать инертный газ, такой как азот и метан, и предпочтительно имеет парциальное давление монооксида углерода от 0,5 до 5 МПа и более предпочтительно от 1 до 3 МПа.

Когда парциальное давление монооксида углерода представляет собой от 0,5 до 5 МПа, реакция формилирования может протекать в достаточной степени и количество продукта реакции моноформилирования может быть уменьшено. Кроме того, возникновение побочных реакций, таких как изомеризация и полимеризация, может быть подавлено, чтобы сократить уменьшение выхода. Кроме того, это также предпочтительно с точки зрения эффективности реакции и стоимости.

Реакционный режим реакции формилирования в способе настоящего изобретения конкретно не ограничивается, поскольку он включает способ перемешивания, обеспечивающий перемешивание жидкой фазы и газовой фазы в достаточной степени, и могут использовать любую из системы периодического действия, системы полунепрерывного действия и системы непрерывного действия.

В системе периодического действия, например, дифенилалкан, растворенный в растворителе и заданных количествах безводного HF и BF3, загружают в автоклав, оборудованный электромагнитной мешалкой; содержимое перемешивают и поддерживают при температуре жидкости от -50 до 5°C; затем давление увеличивают с монооксидом углерода от 0,5 до 5 МПа; реакционный раствор поддерживают при давлении и температуре жидкости в течение от 1 до 5 часов, пока не поглотится монооксид углерода; затем реакционный раствор помещают в лед и масляную фазу собирают и анализируют с помощью газовой хроматографии, таким образом подтверждая образование 4,4′-диформилдифенилалкана.

В системе полунепрерывного действия заданные количества безводного HF и BF3 загружают в автоклав, снабженный электромагнитной мешалкой; содержимое перемешивают и устанавливают температуру жидкости от -50 до 5°С, которая поддерживается постоянной; затем давление повышают с монооксидом углерода от 0,5 до 5 МПа и монооксид углерода готовят для подачи, чтобы поддержать постоянное давление. После этого дифенилалкан, растворенный в растворителе, загружают в дополнение; после загрузки реакционный раствор поддерживают при таком состоянии в течение от 1 до 5 часов; затем реакционный раствор помещают в лед и масляную фазу собирают и анализируют с помощью газовой хроматографии, таким образом подтверждая образование 4,4′-диформилдифенилалкана.

В системе непрерывного действия заданные количества безводного HF и BF3 загружают в автоклав, снабженный электромагнитной мешалкой; содержимое перемешивают и устанавливают температуру жидкости от -50 до 5°С, которая поддерживается постоянной; затем давление повышают с монооксидом углерода от 0,5 до 5 МПа и монооксид углерода готовят для подачи, чтобы поддержать постоянное давление. После этого реакцию полунепрерывного действия проводят с помощью подачи дифенилалкана, растворенного в растворителе. В дальнейшем безводный HF и BF3 также поставляют и раствор продукта реакции непрерывно выливают в воду со льдом. Время нахождения реакционного раствора в автоклаве представляет собой предпочтительно от 1 до 5 часов. Когда время нахождения представляет собой 1 час или более, реакция имеет тенденцию протекать в достаточной степени, и когда оно представляет собой 5 часов или менее, вероятность ухудшения эффективности за счет увеличения размеров оборудования для обеспечения времени пребывания имеет тенденцию к уменьшению.

Результирующую масляную фазу анализируют с помощью газовой хроматографии, таким образом подтверждая образование 4,4′-диформилдифенилалкана.

Конечная точка реакции может быть особым образом не ограничена, и, например, может быть определено в качестве конечной точки время, когда поглощение монооксида углерода прекращается.

Раствор продукта реакции, полученный с помощью реакции формилирования, представляет собой раствор HF комплекса 4,4′-диформилдифенилалкан-HF-BF3, и связь между 4,4′-диформилдифенилалканом и HF-BF3 разлагается с помощью нагревания, чтобы превратить в газообразное состояние и разделить HF и BF3, которые могут быть восстановлены и повторно использованы. Процесс разложения комплекса обязательно проводят как можно быстрее, чтобы предотвратить повреждение продуктов под воздействием тепла, изомеризации и подобного. Для проведения термического разложения комплекса быстро предпочтительно разложить комплекс с обратным холодильником, например, в растворителе, который является инертным по отношению к HF-BF3, таком как насыщенный алифатический углеводород, например гептан, или ароматический углеводород, например бензол.

Существуют случаи, когда обработанный термическим разложением раствор, который разбавляли большим количеством растворителя, может содержать небольшое количество HF. Таким образом, раствор нейтрализуют и промывают 0,5% водным раствором гидроксида натрия и затем могут легко очистить с помощью удаления дифенилалкана в качестве исходного вещества и моноформилдифенилалкана при стандартном процессе дистилляции и кристаллизации, таким образом обеспечивая 4,4′-диформилдифенилалкан с чистотой 90% или более в качестве продукта.

В случае, когда комплекс 4,4′-диформилдифенилалкан-HF-BF3 выливают в воду со льдом, растворитель, такой как 4-метил-2-пентанон, 2,4-диметил-3-пентанон, 2-этил-1-гексанол, 3-метил-3-октанол или дибутиловый эфир добавляют к нему для растворения 4,4′-диформилдифенилалкана в форме твердого вещества и затем раствор нейтрализуют и промывают 0,5% водным раствором гидроксида натрия и затем промывают теплой водой при температуре 50°С для растворения продукта в масляной фазе. В дальнейшем при охлаждении масляной фазы до комнатной температуры продукт осаждается, в то время как непрореагировавшее исходное вещество и соединение моноформила в качестве промежуточного соединения остаются в масляной фазе, и продукт легко очищается с помощью фильтрования. Таким образом, 4,4′-диформилдифенилалкан с чистотой 90% или более может быть получен в качестве конечного продукта. В случае, когда продукт имеет плохое соотношение изомеров после реакции, продукт могут необязательно подвергнуть очистке с помощью кристаллизации несколько раз для обеспечения чистоты 90% или более.

ПРИМЕРЫ

Способ настоящего изобретения будет описан более подробно со ссылкой на приведенные ниже примеры, но настоящее изобретение не ограничивается примерами. Оценку проводили следующим образом.

(1) Условия анализа методом газовой хроматографии

Газовую хроматографию проводили с использованием GC-17A, выпускаемой Shimadzu Corporation, и в капиллярной колонке HR-1 (0,32 мм в диаметре × 25 м), выпускаемой Shinwa Chemical Industries Ltd. Повышение температуры представляло собой 5°С в минуту от 100°С до 320°С.

(2) Соотношение изомеров, чистота 4,4′-соединения и практический выход

Продукт анализировали с помощью газовой хроматографии с получением соотношения площадей соединения моноформила и соединений диформила (т.е. 4,4-соединение, 2,2′-соединение и 2,4′-соединение) продукта и соотношения изомеров и чистоту 4,4′-соединения рассчитывали с помощью следующих выражений.

Соотношение изомеров (%) = (4,4′-соединение)/((4,4′-соединение) + (2,2′-соединение) + (2,4′-соединение)) × 100.

Чистота 4,4′-соединения (%) = (4,4′-соединение)/((моносоединение) + (4,4′-соединение) + (2,2′-соединение) + (2,4′-соединение) + другие компоненты (LE + исходное вещество + HE)) × 100.

В выражении LE означает компоненты, имеющие низкую температуру кипения по сравнению с исходным веществом, и HE означает компоненты, имеющие высокую температуру кипения по сравнению с исходным веществом, за исключением соединения моноформила и соединений диформила в качестве продукта.

Практический выход (мол.%) = ((собранное количество 4,4′-диформилдифенилалкана в качестве продукта)/(молекулярный вес 4,4′-диформилдифенилалкана))/((загруженное количество дифенилалкана в качестве исходного вещества)/(молекулярный вес дифенилалкана в качестве исходного вещества)) × 100.

Пример 1

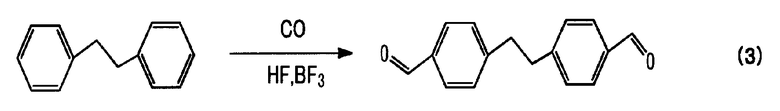

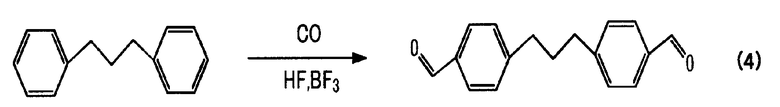

Получение 4,4′-диформил-1,2-дифенилэтана с помощью формилирования дифенилэтана (см. Формулу (3) ниже)

50,1 г (0,275 моль) дифенилэтана (выпускаемого Tokyo Kasei Kogyo Co., Ltd.), 50,1 г н-гептана, 110,0 г (5,497 моль) безводного HF и 65,2 г (0,962 моль) BF3 загружали в автоклав из нержавеющей стали, который был оборудован лопастной мешалкой с приводом, тремя входными патрубками в верхней части и одним выходным патрубком в нижней части и имеющим рубашку, способную контролировать внутреннюю температуру, пока содержимое перемешивали и температуру жидкости поддерживали при -30°С, давление повышали с монооксидом углерода до 2 МПа. В дальнейшем реакцию проводили, в то время как давление поддерживали при 2 МПа и температуру жидкости поддерживали при -30°С в течение 1 часа и затем раствор продукта реакции помещали на лед и нейтрализовали. Твердое вещество, полученное с помощью нейтрализации, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 99,4%, выход 4-формил-1,2-дифенилэтана представлял собой 23,6%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 72,9% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 96,6%.

300 г 4-метил-2-пентанона добавляли в таким образом полученное твердое вещество и результирующий раствор нейтрализовали один раз 100 мл 0,5% водного раствора гидроксида натрия и промывали дважды 100 мл теплой воды при 50°С для растворения продукта в масляной фазе. Масляную фазу затем самопроизвольно охлаждали до комнатной температуры для осаждения твердого вещества, которое собирали с помощью фильтрования, таким образом обеспечивая 35,1 г белого твердого вещества, содержащего 4,4′-диформил-1,2-дифенилэтан с чистотой 95,7% (практический выход: 53,5%, основание дифенилэтан).

Пример 2

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 1, за исключением того, что время реакции изменили до 3 часов. Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 99,6%, выход 4-формил-1,2-дифенилэтана представлял собой 10,9%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 84,2% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 95,8%. Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 46,6 г белого твердого вещества, содержащего 4,4′-диформил-1,2-дифенилэтан с чистотой 95,5% (практический выход: 71,2%, основание дифенилэтан).

Пример 3

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 1, за исключением того, что загружаемое количество BF3 изменили до 46,6 г (0,687 моль). Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 76,1%, выход 4-формил-1,2-дифенилэтана представлял собой 18,0%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 55,9% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 96,2%. Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 20,4 г белого твердого вещества, содержащего 4,4′-диформил-1,2-дифенилэтан с чистотой 95,3% (практический выход: 31,2%, основание дифенилэтан).

Пример 4

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 3, за исключением того, что загружаемое количество безводного HF изменили до 82,5 г (4,123 моль). Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 75,4%, выход 4-формил-1,2-дифенилэтана представлял собой 21,1%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 52,1% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 96,3%. Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 17,8 г белого твердого вещества, содержащего 4,4′-диформил-1,2-дифенилэтан с чистотой 95,1% (практический выход: 27,1%, основание дифенилэтан).

Пример 5

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 4, за исключением того, что температуру реакции изменили до 0°С. Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 98,7%, выход 4-формил-1,2-дифенилэтана представлял собой 53,1%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 42,1% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 95,5%. Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 11,8 г белого твердого вещества, имеющего чистоту 92,4% (практический выход: 18,0%, основание дифенилэтан).

Выход был снижен вследствие высокой температуры реакции и 4-формил-1,2-дифенилэтана как загрязненного промежуточным соединением продукта, таким образом не в состоянии обеспечить 4,4′-диформил-1,2-дифенилэтан, содержащий 4,4′-диформил-1,2-дифенилэтан с чистотой 95% или более.

Пример 6

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 4, за исключением того, что загружаемое количество безводного HF изменили до 41,3 г (2,060 моль). Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 65,2%, выход 4-формил-1,2-дифенилэтана представлял собой 25,8%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 37,8% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 96,6%.

Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 9,4 г белого твердого вещества, содержащего 4,4′-диформил-1,2-дифенилэтан чистотой 94,6% (практический выход: 14,3%, основание дифенилэтан).

Чистота была низкой вследствие небольшого количества используемого HF.

Пример 7

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 4, за исключением того, что загружаемое количество BF3 изменили до 37,3 г (0,549 моль). Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение дифенилэтана представляло собой 58,2%, выход 4-формил-1,2-дифенилэтана представлял собой 15,0%, выход 4,4′-диформил-1,2-дифенилэтана представлял собой 40,9% и соотношение изомеров 4,4′-диформил-1,2-дифенилэтана представляло собой 96,1%.

Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 11,0 г белого твердого вещества, имеющего чистоту 94,8% (практический выход: 16,7%, основание дифенилэтан).

Чистота была низкой вследствие небольшого количества используемого BF3.

Пример 8

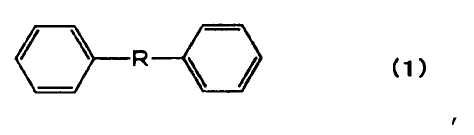

Получение 4,4′-диформил-1,3-дифенилпропана с помощью формилирования 1,3-дифенилпропана (см. Формулу (4) ниже)

Реакцию формилирования и обработку раствора продукта реакции проводили таким же образом, как в Примере 1, за исключением того, что 54,0 г (0,275 моль) 1,3-дифенилпропана (выпускаемого Tokyo Kasei Kogyo, Ltd.) использовали в качестве исходного вещества. Твердое вещество, полученное таким образом, анализировали с помощью газовой хроматографии с получением результатов реакции, которые показали, что превращение 1,3-дифенилпропана представляло собой 97,2%, выход 4-формил-1,3-дифенилпропана представлял собой 2,7%, выход 4,4′-диформил-1,3-дифенилпропана представлял собой 91,0% и соотношение изомеров 4,4′-диформил-1,3-дифенилпропана представляло собой 97,4%. Очистку с помощью кристаллизации проводили подобным образом, как в Примере 1, таким образом обеспечивая 59,1 г белого твердого вещества, содержащего 4,4′-диформил-1,3-дифенилпропан с чистотой 97,3% (практический выход: 85,1%, основание дифенилпропан).

Условия реакции, результаты реакции и окончательные результаты Примеров приведены ниже.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

4,4′-диформилдифенилалкан, который получают с помощью промышленно предпочтительного способа в соответствии с настоящим изобретением, имеет соотношение изомеров 95% или более и обеспечивает 4,4′-диформил соединение с высокой чистотой выделения только с помощью однократной кристаллизации, и, следовательно, 4,4′-диформилдифенилалкан является пригодным в качестве различных промышленных химических исходных веществ и получения исходных веществ лекарственных средств, агрохимикатов, оптических функциональных материалов и электронных функциональных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| 4-(4-АЛКИЛЦИКЛОГЕКСИЛ)БЕНЗАЛЬДЕГИД | 2007 |

|

RU2446141C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛ-1-НАФТАЛЬДЕГИДА | 2007 |

|

RU2440967C2 |

| СПОСОБ ПОЛУЧЕНИЯ М-ДИАЛКИЛБЕНЗАЛЬДЕГИДА | 2020 |

|

RU2814018C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИАЛКИЛБЕНЗАЛЬДЕГИДА | 2020 |

|

RU2824597C1 |

| АРОМАТИЧЕСКИЙ АЛЬДЕГИД, ОТВЕРЖДАЮЩИЙ АГЕНТ ДЛЯ ЭПОКСИДНОЙ СМОЛЫ И КОМПОЗИЦИЯ НА ОСНОВЕ ЭПОКСИДНОЙ СМОЛЫ, СОДЕРЖАЩАЯ АРОМАТИЧЕСКИЙ АЛЬДЕГИД | 2013 |

|

RU2636937C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИЦИКЛИЧЕСКОГО СПИРТА | 2010 |

|

RU2530880C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРИДОВ АРИЛСЕРЫ | 2008 |

|

RU2472779C2 |

| НОВОЕ АЛИЦИКЛИЧЕСКОЕ ДИОЛЬНОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2646220C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДАМАНТАНА | 2009 |

|

RU2494084C2 |

| НОВОЕ КАРБОКСИЛАТНОЕ СОЕДИНЕНИЕ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОДЕРЖАЩАЯ ЕГО ПАРФЮМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2555707C2 |

Настоящее изобретение относится к способу получения 4,4'-диформилдифенилалкана, представленного с помощью следующей формулы (2), который является пригодным в качестве различных промышленных химических исходных веществ и в получении исходных веществ для лекарственных средств, агрохимикатов, оптических и электронных функциональных материалов. Способ включает формилирование дифенилалкана, представленного с помощью следующей формулы (1), монооксидом углерода в присутствии фтороводорода и трифторида бора, в котором температура реакции формилирования составляет от -50 до 5ºС, от 5 до 30 моль фтороводорода используется на 1 моль дифенилалкана и от 1,5 до 5 моль трифторида бора используется на 1 моль дифенилалкана:

,

,

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода,

,

,

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода. Предлагаемый способ позволяет получить целевые продукты с высокой степенью чистоты и с высоким выходом. 5 з.п. ф-лы, 1 табл., 8 пр.

1. Способ получения 4,4'-диформилдифенилалкана, представленного с помощью следующей формулы (2), включающий формилирование дифенилалкана, представленного с помощью следующей формулы (1), с монооксидом углерода в присутствии фтороводорода и трифторида бора, причем температура реакции формилирования составляет от -50 до 5°C, от 5 до 30 моль фтороводорода используют на 1 моль дифенилалкана и от 1,5 до 5 моль трифторида бора используют на 1 моль дифенилалкана:

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода,

в которой R представляет собой алкандиильную группу, содержащую от 1 до 6 атомов углерода.

2. Способ получения 4,4'-диформилдифенилалкана по п. 1, в котором дифенилалкан представляет собой дифенилэтан и 4,4'-диформилдифенилалкан представляет собой 4,4'-диформилдифенилэтан.

3. Способ получения 4,4'-диформилдифенилалкана по п. 1, в котором дифенилалкан представляет собой 1,3-дифенилпропан и 4,4'-диформилдифенилалкан представляет собой 4,4'-диформил-1,3-дифенилпропан.

4. Способ получения 4,4'-диформилдифенилалкана по любому одному из пп. 1-3, в котором кристаллизацию проводят после формилирования.

5. Способ получения 4,4'-диформилдифенилалкана по любому одному из пп. 1-3, в котором полученный таким образом 4,4'-диформилдифенилалкан имеет чистоту 90% или более.

6. Способ получения 4,4'-диформилдифенилалкана по п. 4, в котором полученный таким образом 4,4'-диформилдифенилалкан имеет чистоту 90% или более.

| JP 04099744А, 31.03.1992 | |||

| JP 2007261991A, 11.10.2007 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЗРАЧНОСТИ АТМОСФЕРЫ | 0 |

|

SU300861A1 |

| Способ получения ароматических альдегидов | 1974 |

|

SU619097A3 |

Авторы

Даты

2016-02-10—Публикация

2012-03-29—Подача