Область изобретения

Настоящее изобретение относится по существу к области изготовления и формования стеклянной посуды и, более конкретно, относится к новой формовочной станции или пресс-форме для формования стеклянных изделий, то есть контейнеров или мисок для салатов, чья форма имеет по меньшей мере одно сквозное отверстие, образованное сквозь толщину стенок изделия или контейнера.

Настоящее изобретение также относится к соответствующему производственному оборудованию и к соответствующему процессу изготовления и формования стеклянных изделий, обычно контейнеров, таких как миски для салата или тому подобное, которые имеют по меньшей мере одно сквозное отверстие, образованное в своих стенках.

Предпосылки создания изобретения и предшествующий уровень техники

В области изготовления и формования стеклянных изделий и продуктов известна формовочная станция для использования специальных пресс-форм, состоящих из многочисленных элементов, которые приспособлены для размещения порции стекла в пластичном или расплавленном состоянии для формования изделия.

В особенности, порцию стекла размещают на элементе пресс-формы, известном как матрица, который обычно образует наружную форму формуемого изделия или стеклянного контейнера.

Пресс-форма также содержит второй элемент, известный как пуансон, который образует внутреннюю форму формуемого изделия или стеклянного контейнера, причем во время формования такой второй элемент или пуансон опускают на матрицу, содержащую порцию стекла, что приводит к ее распространению в зазоре, образуемом матрицей и пуансоном.

Также пресс-форма может содержать один или более дополнительных элементов, которые выполнены с возможностью опускания одного на другой в комбинации с матрицей и пуансоном для закрытия и полной герметизации пресс-формы так, чтобы внутренняя полость пресс-формы принимала форму, которая бы точно соответствовала форме формуемого стеклянного изделия.

Следовательно, когда пресс-форма закрыта, порцию стекла, которая первоначально была помещена в матрицу, прижимают, и она распространяется до полного заполнения полости пресс-формы и образования изделия.

Конечно, форма и взаимное расположение различных элементов пресс-формы будут изменяться в соответствии с конкретной конфигурацией и внешним видом формуемого стеклянного изделия.

Короче говоря, эти элементы пресс-формы сконструированы и регулируются для опускания одного на другой, как упоминалось выше, для закрытия пресс-формы и образования изделия, и затем отделения одного от другого для обеспечения извлечения сформованного стеклянного изделия из пресс-формы.

Матрица, которая образует наружную форму формуемого стеклянного изделия, обычно состоит из двух сопряженных элементов, которые приближаются вплотную друг к другу для образования внутренней полости пресс-формы и отделяются друг от друга после выполнения формования стеклянного изделия для обеспечения извлечения стеклянного изделия.

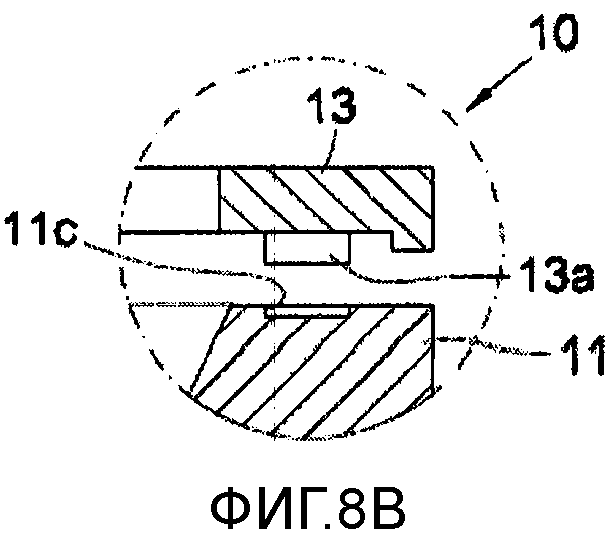

Для большей ясности на фиг.9 схематически показана структура и основные элементы типовой традиционной пресс-формы, обозначенной ST, которая используется в формовочной станции SS для формования стеклянного изделия AV, например, контейнера, такого как миска для салата или тому подобное.

В особенности, такая традиционная пресс-форма ST, по существу, состоит из множества различающихся и взаимно отделяемых элементов, обозначенных P1, P2, P3, P4.

Более подробно, элементы P1 и P2 составляют матрицу пресс-формы ST, обозначенную также как MAT, и определяют вогнутую поверхность SUP′, когда они приближены вплотную друг к другу, которая соответствует и образует наружную форму формуемого стеклянного изделия AV.

Элемент P3, то есть пуансон, в свою очередь, образует выпуклую поверхность SUP′′, которая соответствует и образует внутреннюю форму стеклянного изделия AV для образования зазора с вогнутой поверхностью SUP′ матрицы MAT, когда пуансон P3 на нее опущен, причем упомянутый зазор соответствует стенке формуемого изделия AV и задает ее толщину.

В конечном итоге, элемент P4 имеет, по существу, кольцевую форму и выполнен с возможностью закрытия с матрицей MAT для закрытия в боковом направлении зазора между пуансоном, то есть элементом P3, и матрицей MAT пресс-формы ST, и образования внутренней полости пресс-формы ST вместе с другими элементами.

Когда стеклянное изделие AV формуется с использованием этой традиционной пресс-формы ST, два элемента P1 и P2 приближают вплотную друг к другу для образования матрицы MAT, как показано стрелками f.

Затем, как показано на разрезе (a) на фиг.9, порцию V стекла в пластичном или расплавленном состоянии помещают в матрицу MAT, образованную элементами P1 и P2.

Затем верхний элемент P3, то есть пуансон, опускают вместе с кольцеобразным элементом P4 на матрицу MAT, образованную элементами P1 и P2, как показано стрелками f′ и в сечении (b) на фиг.9, для прижатия капли V стекла и вызывания ее деформации и распространения в зазоре между штампом MAT и пуансоном P3 для заполнения всей внутренней полости пресс-формы ST, формуя таким образом стеклянное изделие AV.

В конечном итоге элементы пресс-формы ST перемещают друг от друга, как показано стрелками f′′ и в сечении (c) на фиг.9 для извлечения стеклянного изделия AV из пресс-формы ST.

Также в области изготовления и формования стеклянных изделий существует потребность увеличения возможности производства и изготовления стеклянных изделий с конфигурацией, отличающейся одним или более сквозными отверстиями, образованными сквозь их стенки.

Эта потребность была в целом удовлетворена в предшествующем уровне техники посредством конструирования и изготовления специальных пресс-форм, элементы которых сформированы и соответствующим образом контролируются для образования таких отверстий во время формования и образования стеклянных изделий.

Тем не менее, пресс-формы и формовочное оборудование, которые известны в настоящее время в предшествующем уровне техники для формования стеклянных изделий, имеющих одно или более сквозных отверстий, имеют очень сложную конструкцию.

К тому же такие пресс-формы предшествующего уровня техники обычно содержат матрицы, состоящие из двух или более взаимно отделяемых элементов, что включает в себя достаточно сложную технологическую операцию, в особенности для разделения таких элементов, с неблагоприятным влиянием как на изготовление пресс-формы, так и на формирование затрат, а также на конечную стоимость готового стеклянного изделия со сквозным отверстием.

Также известны варианты пресс-форм для стеклянных изделий, таких как контейнеры или стеклянная посуда, которые имеют сквозные отверстия, образованные сквозь их стенки, в которых отверстие образовано во время формования посредством перемещения элемента в область зазора между матрицей и пуансоном.

В особенности, во время формования изделия такой элемент располагают в таком положении, чтобы он проходил сквозь зазор между матрицей и пуансоном пресс-формы для образования области зазора, соответствующей сквозному отверстию, формируемому в изделии, в котором не размещают или которое не заполняют расплавленным стеклом.

Затем после отверждения стекла такой элемент извлекают из зазора для освобождения отверстия и обеспечения выполнения отделения как матрицы, так и пуансона, и извлечения стеклянного изделия со сквозным отверстием из пресс-формы.

Тем не менее, такое решение также является сложным как с точки зрения конструкции, так и работы, и все еще имеет недостатки.

Сущность изобретения

Следовательно, основной целью настоящего изобретения является разработка новой и имеющей признаки изобретения пресс-формы для изготовления и формования стеклянных изделий, как правило контейнеров, таких как миски для салата, подносы или тому подобное, имеющих по меньшей мере одно отверстие, образованное в толщине их стенок, причем эта новая пресс-форма связана с ощутимыми улучшениями или преимуществами перед известными предшествующими пресс-формами и, в особенности, является более простой как в конструкции, так и в работе, обеспечивая тем самым более низкие затраты на формование и улучшенные результаты с точки зрения качества окончательного стеклянного изделия, имеющего конфигурацию с отверстием.

Более того, второй целью изобретения, все еще связанной с первой, является расширение области и возможностей формования стеклянных товаров и изделий, имеющих сквозные отверстия в их стенках, то есть расширение области и многообразия форм и конфигураций, в которых такие товары и изделия с отверстиями могут быть сформованы.

Третьей целью настоящего изобретения является как разработка производственного оборудования, так и определение формовочного процесса, позволяющего формовать стеклянные изделия со сквозными отверстиями или пустыми областями в их стенках при более низких затратах и с отличным качеством.

В заключение, четвертой целью настоящего изобретения может являться содействие маркетингу стеклянных товаров и изделий, имеющих характерную форму с отверстием, из-за более низких затрат и отличного качества окончательного товара.

Эти цели достигаются посредством новой пресс-формы для формования и изготовления стеклянных изделий, имеющих конфигурацию с отверстием в их стенках, и соответствующего формовочного процесса, имеющего признаки, определенные соответственно в пунктах 1 и 8 формулы изобретения.

Частные случаи вариантов осуществления новой пресс-форм для формования стеклянных изделий с отверстием и соответствующий формовочный процесс определены в зависимых пунктах формулы изобретения.

Преимущества изобретения

Далее посредством примера перечислен ряд преимуществ, частично неявно упомянутых ранее, которые связаны с новой пресс-формой настоящего изобретения, сконструированной для формования и образования стеклянных изделий, имеющих одно или более сквозных отверстий в своих стенках:

- более высокое качество формованных стеклянных изделий с областями сквозных отверстий, полностью свободных от дефектов, таких как швы, которые часто присутствуют в обычных формованных изделиях с отверстием;

- пониженные эксплуатационные затраты и, как результат, пониженные затраты на формование стеклянных изделий с отверстием;

- большая гибкость с возможностью образования разнообразных внешних форм стеклянных изделий и контейнеров, имеющих области с отверстием в своих стенках.

Краткое описание чертежей

Эти и другие цели, свойства и преимущества настоящего изобретения будут понятны из последующего описания предпочтительного варианта осуществления, которое приводится посредством неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - схематическое поэлементное изображение сечения существенных элементов пресс-формы настоящего изобретения для формования изделия в виде стеклянного контейнера, такого как миска для салата или подобное изделие, имеющего типичную форму со сквозным отверстием;

Фиг.2A и 2B - схематические виды сверху монолитной матрицы и закрывающего кольца для закрывания пресс-формы по фиг.1 соответственно;

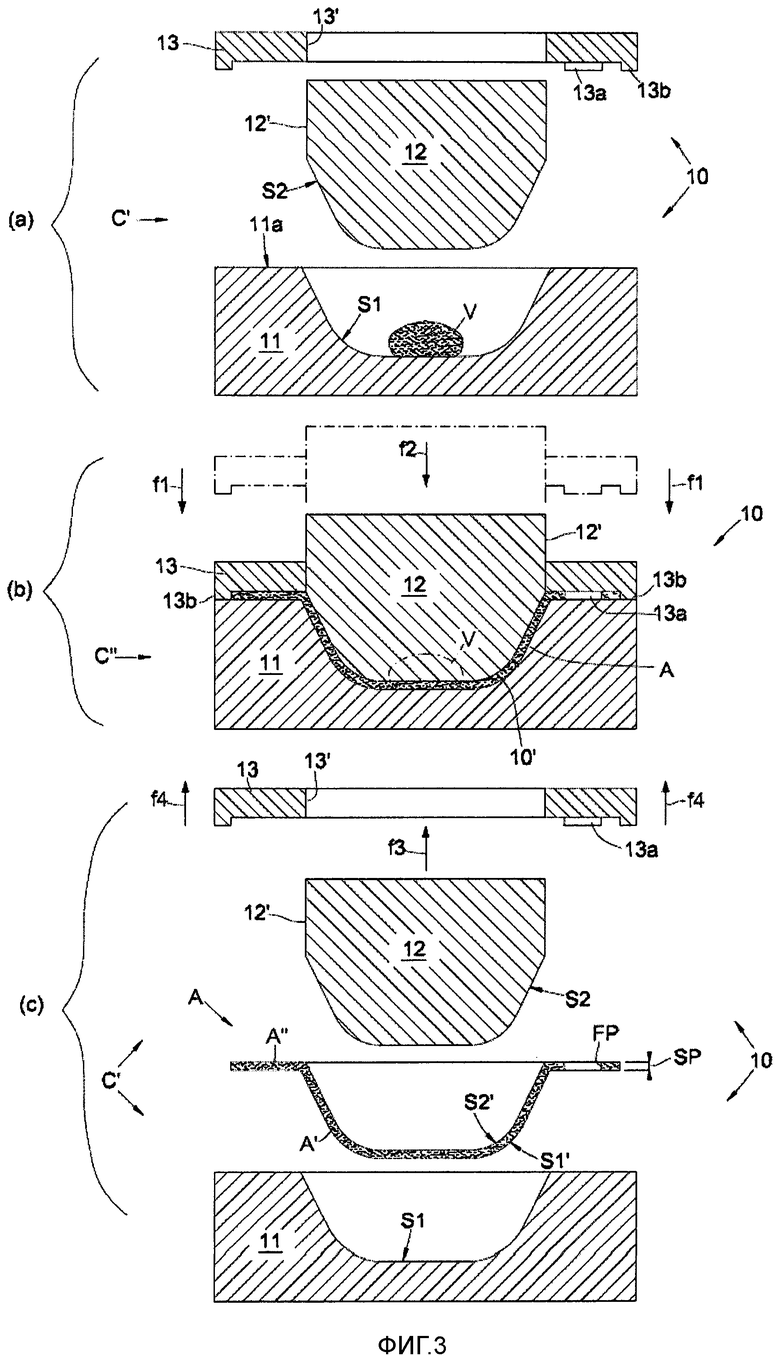

Фиг.3 - разделена на секции (a), (b), (c) и показывает схематические изображения этапов формования стеклянного контейнера, такого как контейнер для салата или миска, чья форма имеет сквозное отверстие, с использованием пресс-формы из фиг.1 в соответствии с настоящим изобретением;

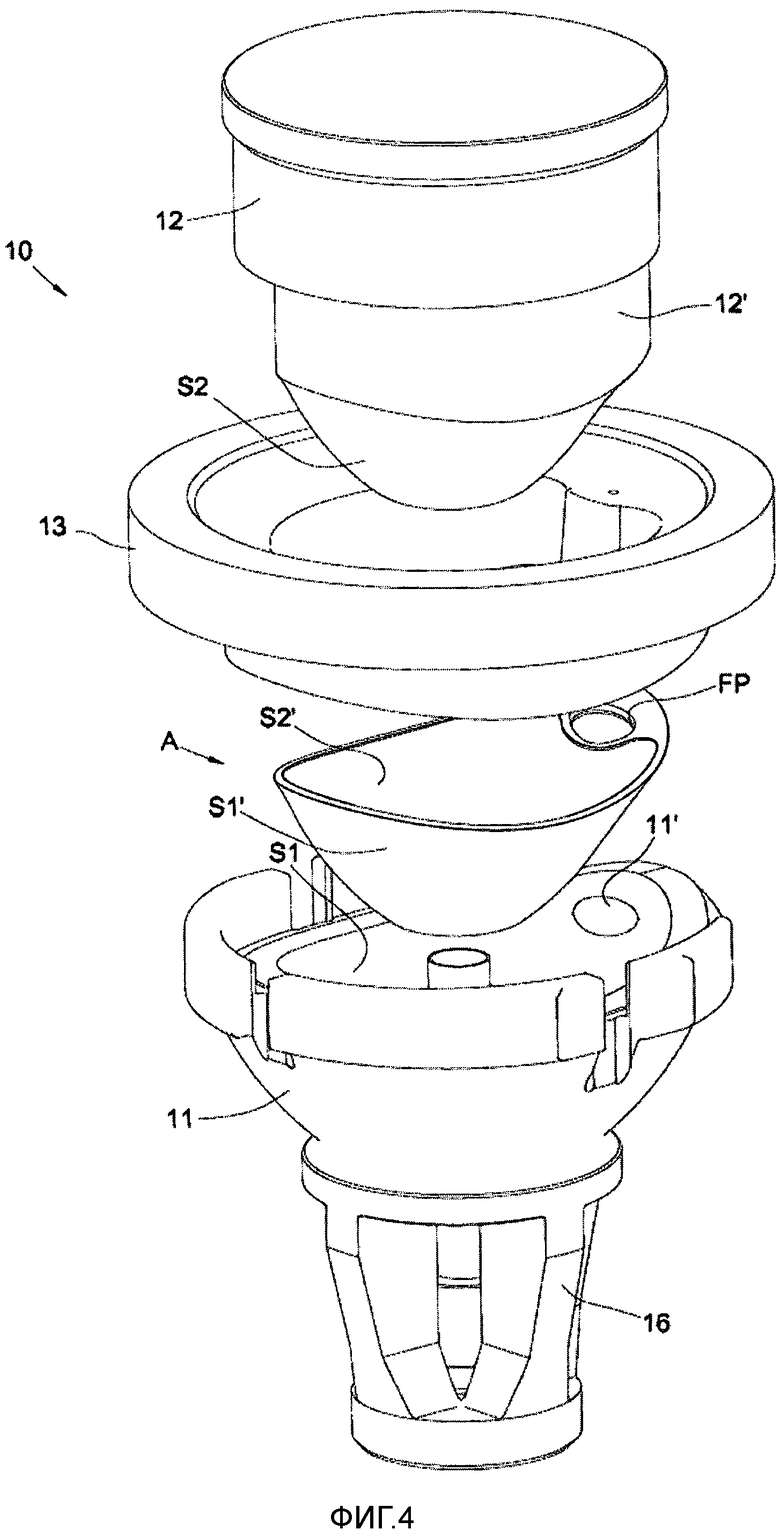

Фиг.4 - перспективное, объемное и более детальное изображение пресс-формы настоящего изобретения для формования стеклянного изделия, чья форма имеет по меньшей мере одно сквозное отверстие;

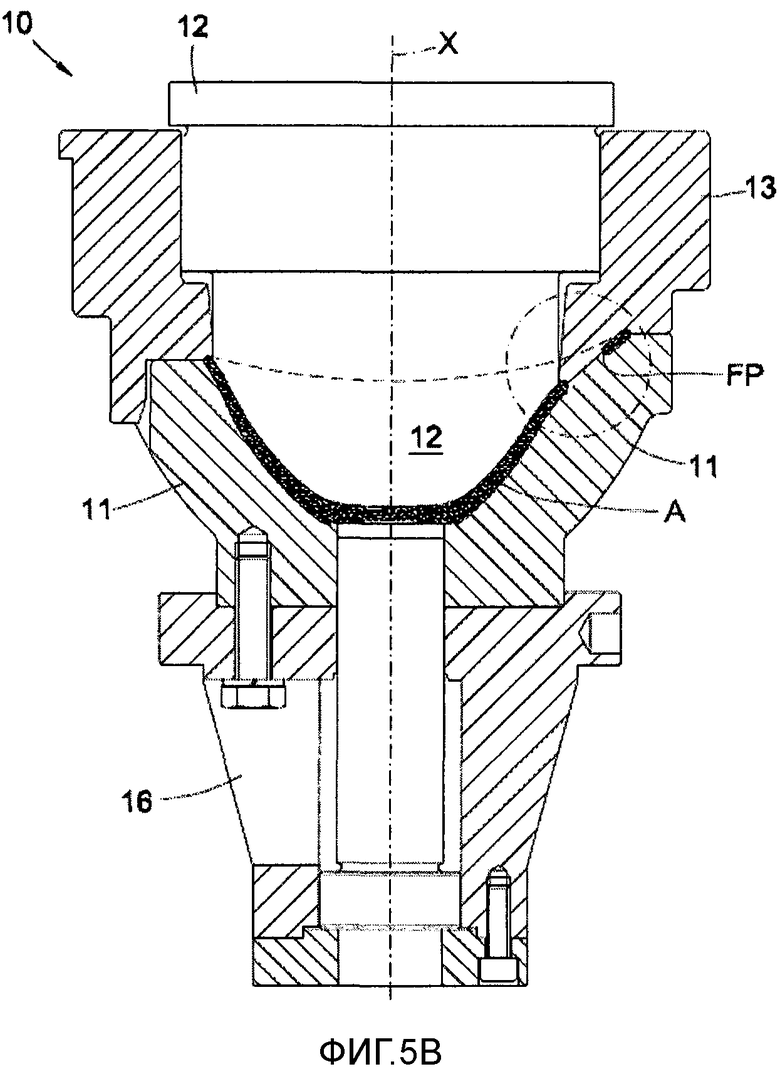

Фиг.5A и 5B - соответственно вид сверху, в котором некоторые элементы пропущены, и вид продольного сечения вдоль линии V-B - V-B по фиг.5A пресс-формы настоящего изобретения, показанной на фиг.4;

Фиг.5B′ - увеличенное изображение области, показанной пунктирной линией с точками в виде круга на фиг.5B;

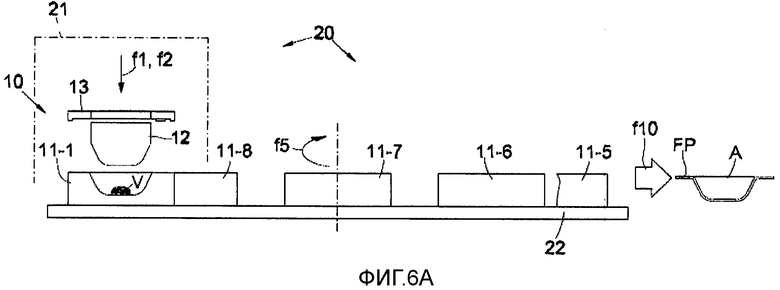

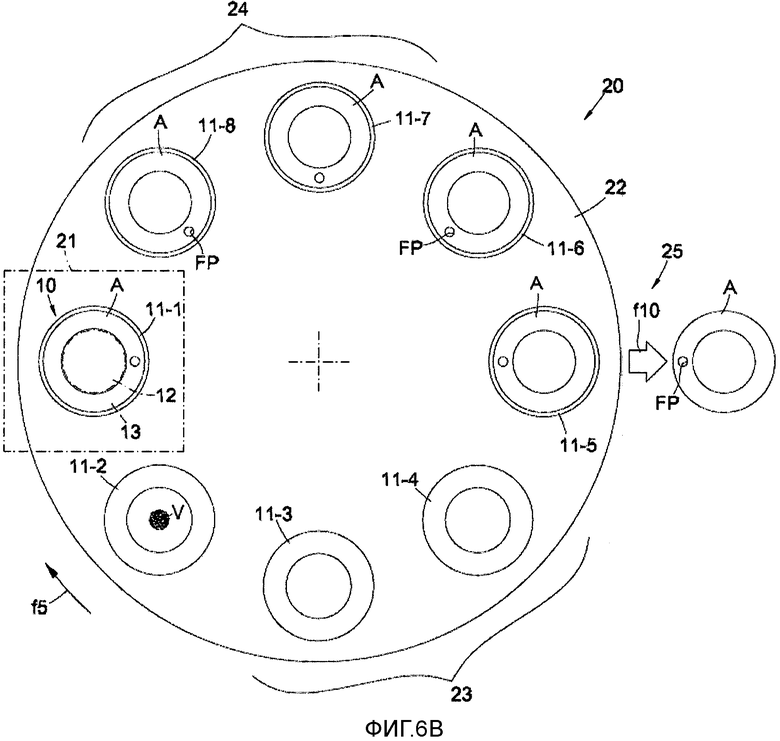

Фиг.6A и 6B - две схемы, показывающие формовочное оборудовании, включающее в себя пресс-форму настоящего изобретения для формования стеклянного изделия, имеющего по меньшей мере одно сквозное отверстие;

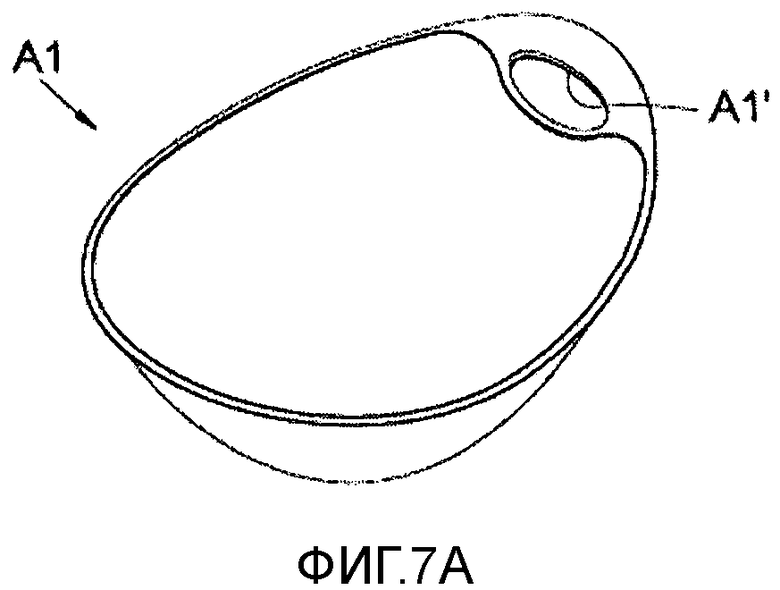

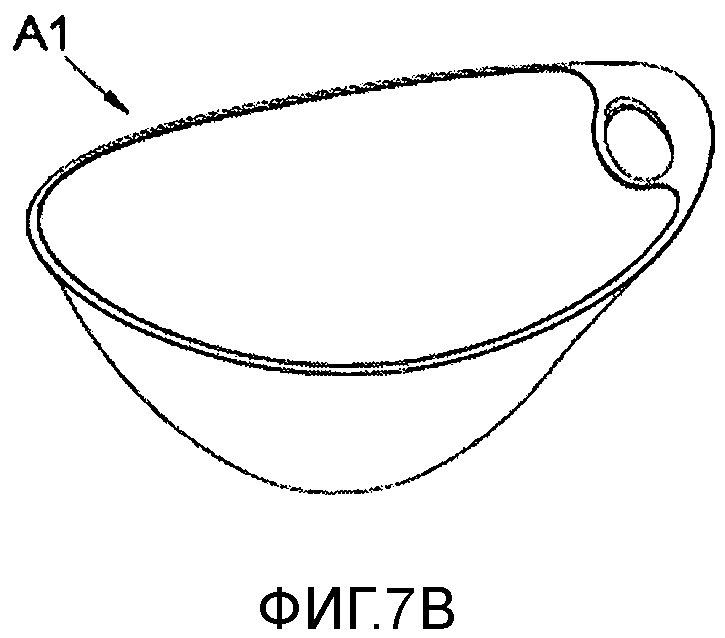

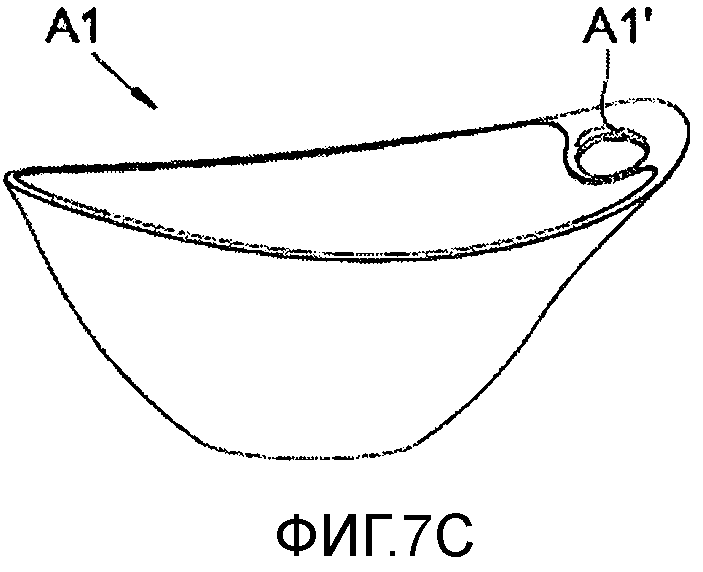

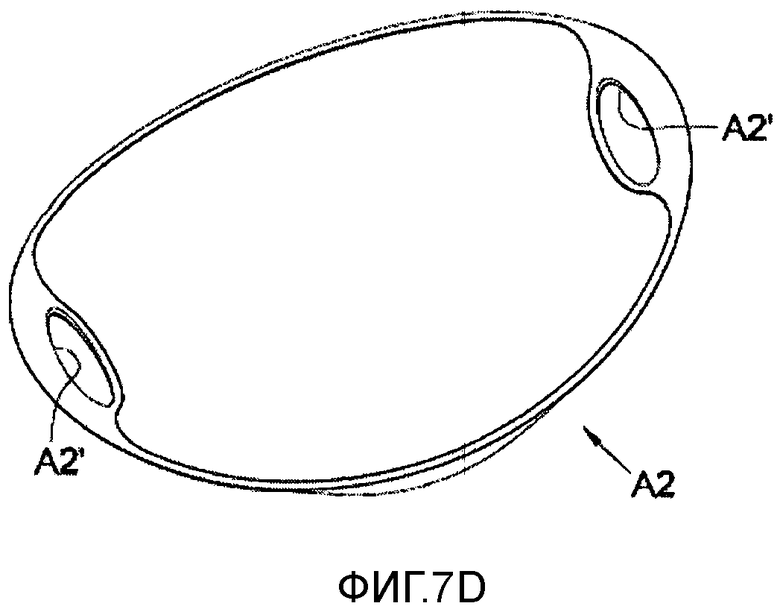

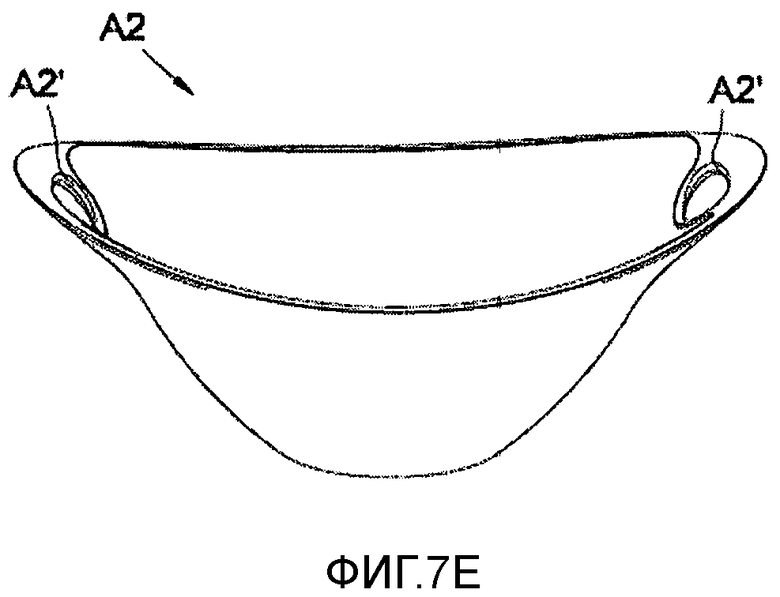

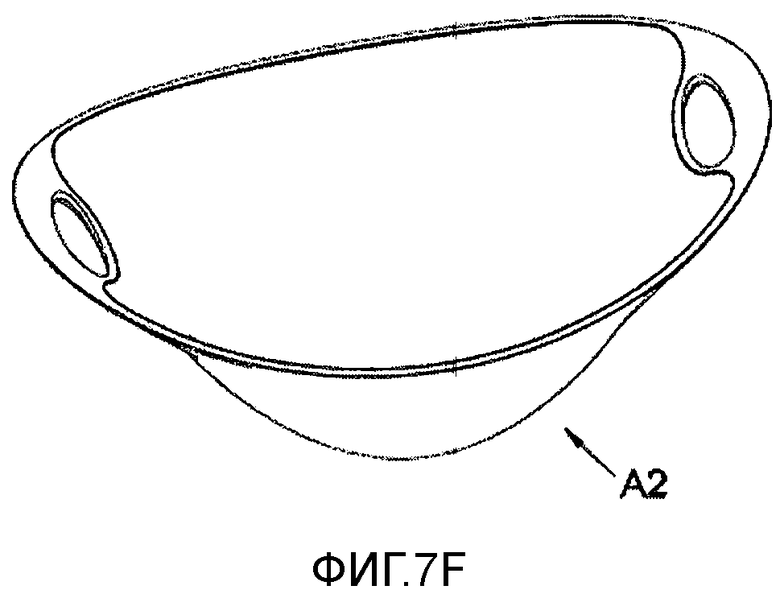

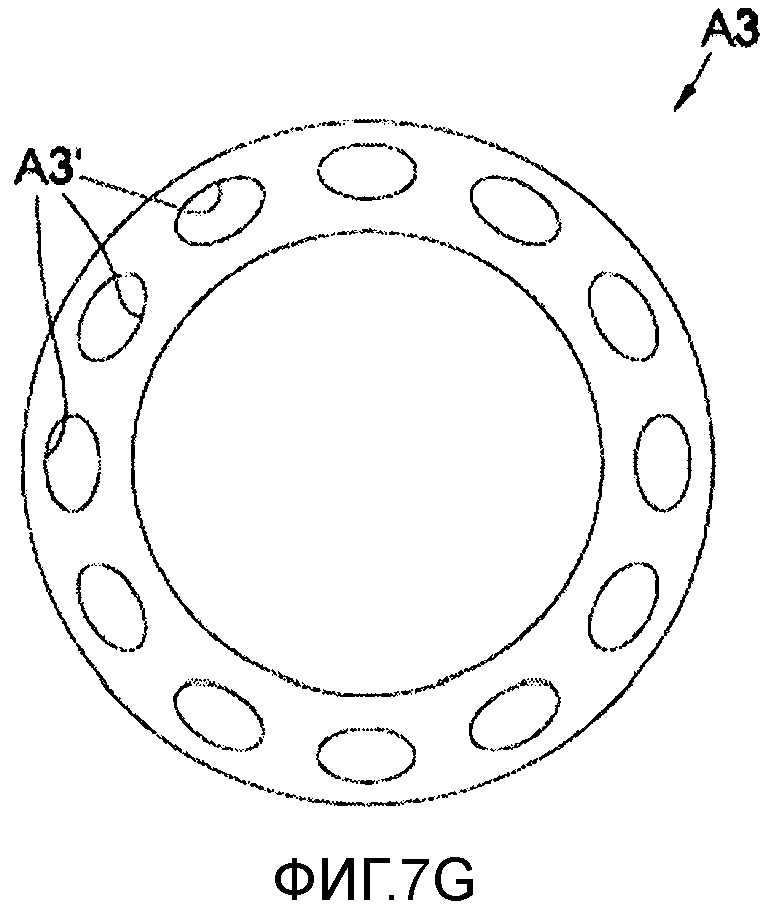

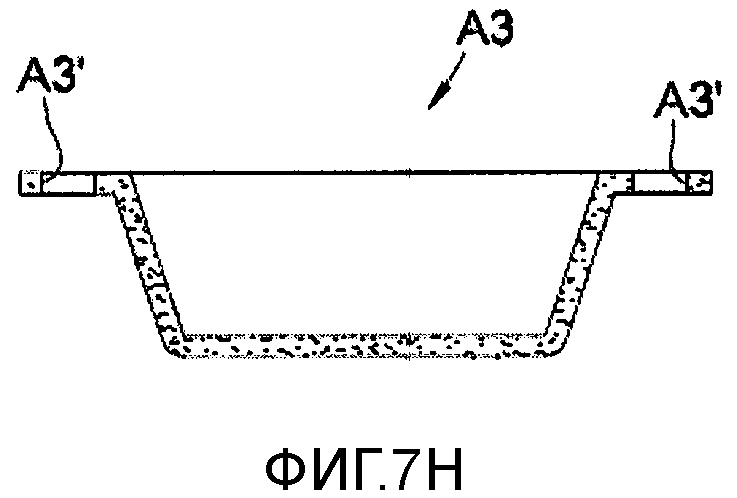

Фиг.7A-7H - перспективные и ортогональные изображения стеклянных изделий с отверстием, сформованных посредством пресс-формы с монолитной матрицей, и оборудования настоящего изобретения, показанные с различных точек обзора;

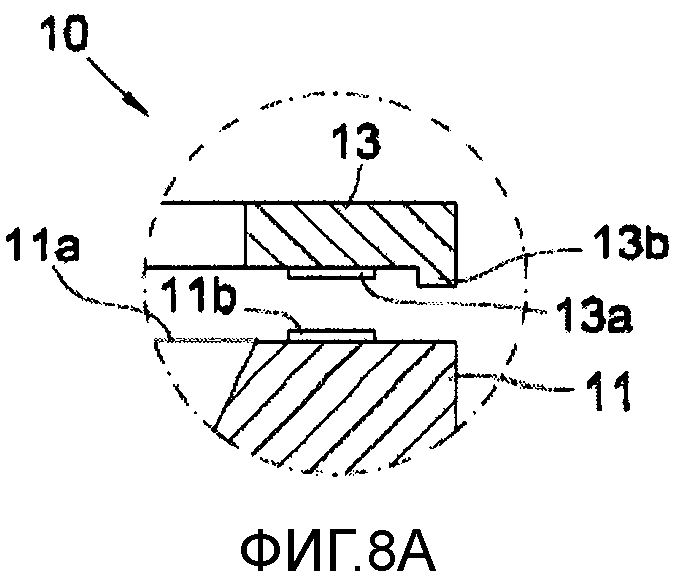

Фиг.8A и 8B - схематические изображения определенных вариантов элементов, которые образуют пресс-форму настоящего изобретения; и

Фиг.9 - разделенные на части (a), (b), (c) схематические изображения этапов формования обычного стеклянного контейнера посредством обычной пресс-форм.

Описание предпочтительного варианта осуществления обладающей признаками изобретения пресс-формы для формования стеклянных изделий, имеющих по меньшей мере одно сквозное отверстие

На чертежах одна пресс-форма настоящего изобретения для формования и образования стеклянных изделий, обычно контейнеров, таких как миски для салатов, подносы, многоцелевые миски и тому подобные изделия или вещи, имеющие форму и конфигурацию, отличающуюся по меньшей мере одним сквозным отверстием, образованным сквозь толщину стенок изделия, в целом обозначена 10.

Фиг.1, 2A, 2B и 3 представляют собой схематические изображения пресс-формы 10 настоящего изобретения, показывающие ее основные и существенные конструктивные принципы.

А именно, пресс-форма 10 содержит три различающихся отдельных элемента, которые выполнены с возможностью перемещения относительно друг друга, что более понятно из описания и использования пресс-формы 10, в которой эти три отдельных элемента соответственно состоят из:

- матрицы 11, также называемой охватывающим элементом, имеющим поверхность S1, которая образует наружную форму формуемого стеклянного изделия или контейнера, обозначенного А,

- пуансона 12, также называемого охватываемым элементом, имеющим поверхность S2, которая образует наружную форму отливаемого стеклянного изделия или контейнера, обозначенного A,

- закрывающего кольца 13,

причем эти три элемента 11, 12, 13 выполнены с возможностью закрытия одного с другим в сомкнутую конфигурацию пресс-формы 10, в которой три элемента 11, 12, 13 образуют внутреннюю полость пресс-формы 10 и, следовательно, общую форму формуемого стеклянного изделия A, которое имеет конфигурацию с отверстием.

В особенности, закрывающее кольцо 13 имеет внутреннее отверстие 13′, которое образует внутреннюю поверхность, выполненную с возможностью соответствия и взаимодействия герметичным образом с соответствующей наружной поверхностью 12′, образованной пуансоном 12, то есть предотвращая утечки стеклянного материала в пресс-форму 10 при закрытой конфигурации, что лучше объяснено далее.

В соответствии с первым основным отличительным признаком настоящего изобретения матрица 11 пресс-формы 10 имеет монолитную конструкцию, то есть состоит из одного элемента.

Также, в соответствии со вторым основным отличительным признаком настоящего изобретения по меньшей мере один из двух элементов, либо закрывающее кольцо 13, либо монолитная матрица 11, имеет выступающую часть, соответствующую и образующую форму сквозного отверстия, формуемого и образуемого в стеклянном контейнере A.

Для простоты схематические изображения на фиг.1, 2A, 2B и 3 показывают только выступающую часть, обозначенную 13a, образованную на нижней поверхности закрывающего кольца 13.

Тем не менее, следует понимать, что в соответствии с первым вариантом, показанным на фиг. 8A, идентичная выступающая часть 11b так же может быть образована на верхней поверхности 11a монолитной матрицы 11 отдельно или в комбинации с частью 13a.

Также, в соответствии с дополнительным вариантом, как показано на фиг.8B, выступающая часть одного из двух элементов 13 и 11, например выступающая часть 13a закрывающего кольца 13, может быть выполнена с возможностью взаимодействия с соответствующей выемкой 11c, образованной в другом элементе, то есть в монолитной матрице 11, вместо взаимодействия с выступающей частью или наружной поверхностью последней, для образования формы сквозного отверстия формуемого изделия.

Более того, по меньшей мере, либо закрывающее кольцо 13, либо монолитная матрица 11 имеет выступающую наружную кромку, которая имеет герметизирующее действие для предотвращения утечки текучего стеклянного материала во время формования стеклянного изделия A с отверстием, как подробнее описано далее.

Также для простоты схематические изображения на фиг. 1, 2A, 2B и 3 показывают только выступающую кромку, обозначенную 13b, образованную на нижней поверхности закрывающего кольца 13, но идентичная и/или сопряженная выступающая кромка также может быть образована отдельно или в комбинации с выступающей кромкой 13b на верхней поверхности матрицы 11.

Далее более подробно со ссылкой на фиг.3 будет описано использование и действие пресс-формы 10 для формования стеклянного изделия A, имеющего схематическую и общую форму с конфигурацией, имеющей сквозное отверстие, обозначенное FP, в стенках изделия A.

В особенности, формуемое изделие в форме контейнера или миски для салата имеет основное вмещающее тело, обозначенное A′, которое образует выпуклую наружную поверхность S1′, соответствующую поверхности S1 матрицы 11; внутреннюю вогнутую поверхность S2′, соответствующую поверхности S2 пуансона 12; и верхнюю плоскую кромку, обозначенную A′′, имеющую толщину SP, которая выступает в боковом направлении от периферии или от наружной кромки вмещающего тела A′ и имеет сквозное отверстие FP, простирающееся сквозь ее толщину SP.

Сначала, когда пресс-форма 10 находится в раскрытой конфигурации, обозначенной C′, в которой элементы 11, 12 и 13 отделены друг от друга, как показано на сечении (a) на фиг.3, порцию V расплавленного или пластичного или мягкого стекла помещают на дно внутренней поверхности S1 матрицы 11 хорошо известным способом.

После этого, как показано стрелками f1 и f2 и пунктирной линией с точками, пуансон 12 и закрывающее кольцо 13 перемещают для закрытия с матрицей 11 для образования закрытой конфигурации C′′ пресс-формы, как показано на сечении (b) на фиг.2, в котором закрывающее кольцо 13 контактирует с верхней поверхностью 11a матрицы 11.

В особенности, закрывающее кольцо 13 опускают первым, как показано стрелками f1, так, чтобы его выступающая часть 13a и его выступающая кромка 13b располагались на поверхности 11a матрицы 11, и затем опускают пуансон 12, как показано стрелкой f2, для прижатия порции V стекла, расположенной на дне матрицы 12.

В результате чего опускание пуансона 12 заставляет порцию V стекла распространяться в зазоре между матрицей 11 и пуансоном 12 и заставляет порцию V стеклянного материала заполнять внутреннюю полость пресс-формы 10, обозначенную 10′.

Таким образом, стеклянный материал полностью заполняет внутреннюю полость 10′ пресс-формы 10 и, в особенности, пространство вокруг выступающей части 13a, образуя тем самым сквозное отверстие FP, причем выступающая кромка 13b закрывающего кольца 13 имеет герметизирующее действие и предотвращает утечку стеклянного материала, который распространяется во внутренней полости 10′.

Затем, как показано на сечении (c) на фиг.3 и стрелками f3 и f4, после отверждения в течение заданного времени стеклянного материала, который заполняет полость 10′ пресс-формы 10, пуансон 12 и закрывающее кольцо 13 удаляют из матрицы 11, и пресс-форма 10 возвращается в свою открытую конфигурацию C′.

В особенности, пуансон 12 первым поднимают от матрицы 11, как показано стрелкой f3, после чего поднимают закрывающее кольцо 13, как показано стрелками f4.

Теперь изделие A со сквозным отверстием FP в его кромке A′′ может быть удалено из пресс-формы 10 известным способом.

На фиг.4, 5A и 5B более точно и менее схематично, чем на фиг.1, 2А, 2В и 3, показана пресс-форма 10 с монолитной матрицей согласно изобретению со ссылкой на заданную реальную форму изделия A.

В особенности, как показано на фиг.4 и 5B, пресс-форма 10 простирается вдоль своей центральной оси Х и содержит, в дополнение к элементам 11, 12 и 13, основание 16, на котором неподвижно закреплена монолитная матрица 11.

В свою очередь, на фиг.5B′ ясно показаны определенные особенности и элементы пресс-формы 10 изобретения в области, в которой образуют сквозное отверстие FP изделия, когда пресс-форма 10 находится в своей закрытой конфигурации.

Как показано на фиг.5B′, стеклянное изделие или контейнер A, который формуют посредством пресс-формы 10 на фиг.5A и 5B, имеет стенку, в которой образовано сквозное отверстие FP, которое наклонено относительно центральной оси X пресс-формы 10.

В области пресс-формы 10, соответствующей образованию этого сквозного отверстия FP, закрывающее кольцо 13 имеет выступающую область или часть 13′, соответствующую вышеописанной части 13a, и монолитная матрица 11 также имеет выступающую область или часть 11′, причем эти две выступающие части 13′ и 11′ выполнены с возможностью опускания друг на друга вдоль контактной поверхности 15, когда пресс-форма 10 закрыта для образования изделия A, как описано выше.

Как ясно показано на фиг.5B′, две выступающие части 13′ и 11′ и контактная поверхность 15, которая разделяет эти две части 13′ и 11′ в области сквозного отверстия FP, когда пресс-форма 10 закрыта, сконструированы соответствующим образом, в особенности принимая во внимание наклон стенки изделия A, в которой это отверстие FP образуется, относительно оси X, для того чтобы избегать подрезов и обеспечивать соответствующее образование отверстия FP, когда пресс-форма 10 открыта, то есть закрывающее кольцо 13 извлечено из матрицы 11, как показано стрелкой fr.

К тому же, в области сквозного отверстия FP, в то время как пуансон 12 образует наружную поверхность 12′, простирающуюся параллельно оси X пресс-формы 10 и самого пуансона 12, внутренняя поверхность отверстия 13′, образованная закрывающим кольцом 13, имеет некоторый наклон относительно такой оси X, образуя, таким образом, угол наклона между пуансоном 12 и закрывающим кольцом 13, обозначенным α.

Этот угол наклона α имеет своей целью способствование соединению пуансона 12 и закрывающего кольца 13, обеспечивая в то же время герметизирующий эффект между этими элементами в области сквозного отверстия FP для предотвращения любой утечки и высвобождения стеклянного материала во время формования изделия A с отверстием.

Очевидно, такой угол наклона α между пуансоном 12 и закрывающим кольцом 13, который имеет целью, как упоминалось выше, способствовать оптимальному герметическому соединению между пуансоном 12 и закрывающим кольцом 13, в особенности в области сквозного отверстия FP, может быть получен посредством наклона любого из этих элементов 12 и 13 или обоих, относительно центральной оси X пресс-формы 10.

Следовательно, понятно, что пресс-форма 10 и соответствующий формовочный процесс полностью удовлетворяют указанным целям и, в особенности, обеспечивают простой и относительно недорогой способ получения стеклянного изделия высокого качества, обычно имеющего форму контейнера или салатной миски, имеющего одно или более отверстий вдоль своих кромок или, по существу, сквозь толщину своих стенок, устраняя тем самым недостатки предшествующего уровня техники, которые затрудняли или препятствовали осуществлению простого формования стеклянных изделий такого типа, имеющих форму с одним или более отверстиями.

Варианты осуществления изобретения

Конечно, в соответствии с принципом и основными идеями настоящего изобретения варианты осуществления и особенности пресс-формы, описанные ранее для формования стеклянных изделий, имеющих конфигурацию по меньшей мере с одним сквозным отверстием, могут быть в значительной степени изменены относительно приведенного выше описания и рисунков без отхода от объема изобретения.

Например, как закрывающее кольцо, так и монолитная матрица могут иметь множество выступающих частей, подобных частям, описанным выше со ссылкой на варианты осуществлений пресс-формы 10, причем каждая из частей, соответствует отверстию, образовываемому в толщине формуемого стеклянного изделия.

Таким же образом формы пуансона, закрывающего кольца и монолитной матрицы, а также формы выступающей области и частей, образованных на закрывающем кольце и монолитной матрице и соответствующих сквозным отверстиям, образовываемым в стеклянном изделии, могут изменяться в соответствии с конкретной формой либо формуемого изделия, либо области изделия, в которой должны быть образованы сквозные отверстия.

Производственное оборудование, включающее в себя пресс-форму настоящего изобретения с монолитной матрицей

В дополнение к вышеописанному со ссылкой на фиг.6А и 6В будет описано производственное оборудование, обозначенное в целом 20, соответствующее дополнительному аспекту изобретения, который содержит и включает вышеописанную обладающую признаками изобретения пресс-форму 10 для формования стеклянных изделий с отверстием.

В особенности, производственное оборудование 20 содержит:

- формовочную станцию, обозначенную 21, и соответствующую вышеописанной пресс-форме 10 настоящего изобретения с монолитной матрицей, и

- вращающуюся платформу 22, несущую множество монолитных матриц, которые предпочтительно, но без ограничения, являются идентичными, например, восемь матриц, обозначенных 11-1, 11-2, 11-3, … 11-8, и образующих наружную форму формуемого стеклянного изделия с отверстием.

Формовочная станция 21, в свою очередь, содержит:

- пуансон 12, совместно используемый таким множеством монолитных матриц, опирающихся на вращающуюся платформу 22 и образующих внутреннюю форму формуемого стеклянного изделия; и

- закрывающее кольцо 13, совместно используемое множеством монолитных матриц, опирающихся на вращающуюся платформу 22.

При работе вращающаяся платформа 22 прерывисто вращается на заданный угол, как показано стрелкой f5, таким образом, чтобы каждая из матриц 11-1, 11-2, 11-3, … 11-8, опирающихся на платформу 22, последовательно перемещалась через серию рабочих станций, которые, в свою очередь, выполнены с возможностью осуществления на них технологического процесса для получения конечного стеклянного изделия A.

В особенности, во время прерывистого вращения платформы 22, монолитные матрицы первоначально перемещают через серию станций в подготовительной области, обозначенной 23, в которой матрицы соответствующим образом формируются и подготавливаются для размещения порции V стекла.

Затем, когда любая из монолитных матриц переносится посредством прерывистого вращения платформы 22 к станции, которая расположена перед формовочной станцией 21, и останавливается в ней, порция V расплавленного стекла подается в монолитную матрицу.

Затем, посредством последующего вращения платформы 22, монолитную матрицу, например, матрицу 11-1, как показано на фиг.6A и 6B, в которую подана порция V стекла, перемещают в область формовочной станции 21, где на монолитную матрицу 11-1 сначала устанавливают закрывающее кольцо 13, а затем пуансон 12 для закрытия пресс-формы 10 и соответственно прижатия порции V стекла и образования стеклянного изделия A, которое имеет сквозное отверстие FP.

Затем, посредством последующего вращения платформы 22, изделие A с отверстием перемещают от формовочной станции 21 к последующей станции.

В то же время монолитную матрицу 11-8, которая следует за матрицей 11-1 на платформе 22 и содержит порцию V стекла, перемещают в формовочную станцию 21 вместо матрицы 11-1, для размещения закрывающего кольца 13 и пуансона 12 и, таким образом, образования другого стеклянного изделия A с отверстием.

Этот цикл повторяется при каждом угловом вращении платформы 22.

После формования изделий A в формовочной станции 21 их перемещают посредством прерывистого вращения платформы 22 через множество станций, расположенных в охлаждающей области, обозначенной 24, и, в конце концов, перемещают в станцию 25 извлечения, где готовые изделия A извлекают из их соответствующих матриц и платформы 22, как показано стрелкой f10.

Для полноты понимания на фиг.7А-7В с различных позиций показаны некоторые стеклянные изделия А1 и A2 с их соответствующими отверстиями, обозначенными A1′ и A2′, сформованные посредством монолитной пресс-формы 10 с монолитной матрицей и оборудования 20 по изобретению.

Следует понимать, что изделия могут иметь одно или более отверстий в своих стенках, в особенности вдоль своей верхней кромки.

Кроме того, для подтверждения того, что пресс-форма изобретения сконструирована с возможностью формования стеклянных изделий с любым количеством отверстий, на фиг.7G и 7H показаны вид спереди и сечение изделия A3 в форме контейнера, которое имеет множество отверстий A3′, образованных и расположенных по всей длине его верхней кромки.

Изобретение относится к области формования стеклянной посуды. Технический результат изобретения заключается в повышении качества формованных изделий с отверстиями за счет исключения дефектов на поверхности стекла. Пресс-форма (10) для формования стеклянных изделий, имеющих сквозное отверстие, содержит три элемента: матрицу (11), определяющую наружную форму формуемого стеклянного контейнера; пуансон (12), определяющий внутреннюю форму формуемого стеклянного контейнера; закрывающее кольцо (13). По меньшей мере одно из упомянутого закрывающего кольца (13) и упомянутой монолитной матрицы (11) имеет выступающую часть (13a′), определяющую форму сквозного отверстия. 6 н. и 6 з.п. ф-лы, 9 ил.

1. Пресс-форма (10) для формования стеклянных изделий (A, A1, A2, A3), в частности контейнеров, таких как емкость для салатов, миски и тому подобное, которые имеют сквозное отверстие, то есть имеют форму по меньшей мере с одним сквозным отверстием или каналом (FP, A1′, A2′, A3′), образованным в стенке или толщине стеклянного изделия, содержащая:

три различных и выполненных с возможностью разделения элемента (11, 12, 13):

- матрицу (11), определяющую наружную форму формуемого стеклянного контейнера,

- пуансон (12), определяющий внутреннюю форму формуемого стеклянного контейнера, и

- закрывающее кольцо (13),

причем упомянутая матрица (11) выполнена с возможностью размещения в ней порции (V) стекла в пластичном или расплавленном состоянии, и упомянутые три элемента (11, 12, 13) сконструированы с возможностью прижатия одного к другому для закрытия пресс-формы (10) и, следовательно, сжатия порции (V) расплавленного стекла и распространения его в полости (10′) пресс-формы, и выполнена с возможностью формования и формирования стеклянного изделия или контейнера (A),

причем упомянутая матрица (11) имеет монолитную конструкцию, состоящую из одного элемента, и

по меньшей мере одно из упомянутого закрывающего кольца (13) и упомянутой монолитной матрицы (11) имеет выступающую часть (13a, 13′, 11′), определяющую форму сквозного отверстия (FT), формуемого и образуемого в стеклянном контейнере (A).

2. Пресс-форма (10) по п.1, в которой как упомянутое закрывающее кольцо (13), так и упомянутая монолитная матрица (11) имеют соответствующие выступающие части (13′, 11′), которые выполнены с возможностью опускания одной на другую для образования формы сквозного отверстия (FP) формуемого изделия.

3. Пресс-форма (10) по п.2, выполненная с возможностью формования стеклянного изделия (A), имеющего стенку с образованным в ней сквозным отверстием (FP), которая наклонена относительно центральной оси (X) пресс-формы, причем выступающие части (13′, 11′) на упомянутом закрывающем кольце (13) и на упомянутой монолитной матрице (11) сконструированы с возможностью исключения подрезов и обеспечения надлежащего извлечения из формы изделия со сквозным отверстием (FP) после открытия пресс-формы.

4. Пресс-форма (10) по п.1, в которой по меньшей мере одно из упомянутого закрывающего кольца (13) и упомянутой монолитной матрицы (11) имеет выступающую наружную кромку (13b) для герметизации текучего стеклянного материала в пресс-форме, когда пресс-форма закрыта.

5. Пресс-форма (10) по п.1, в которой в закрытой пресс-форме закрывающее кольцо (13) опущено на монолитную матрицу (11) раньше пуансона (12) и в открытой пресс-форме пуансон (12) перемещен от монолитной матрицы (11) раньше закрывающего кольца (13).

6. Пресс-форма (10) по п.1, в которой упомянутый пуансон (12) и упомянутое закрывающее кольцо (13) образуют угол наклона (α) между наружной поверхностью (12′) упомянутого пуансона (12) и внутренней поверхностью (13′) отверстия, образованной упомянутым закрывающим кольцом (13), для обеспечения соединения между упомянутым пуансоном (12) и упомянутым закрывающим кольцом (13), в частности в области упомянутого сквозного отверстия (FP) в закрытой конфигурации пресс-формы.

7. Пресс-форма по п.1, в которой по меньшей мере одно из упомянутого закрывающего кольца и упомянутой монолитной матрицы имеет множество выступающих частей, которые определяют форму соответствующего множества сквозных отверстий (A3′), формуемых и формируемых в стеклянном изделии (A3).

8. Способ формования стеклянных изделий (A), имеющих форму с по меньшей мере одним сквозным отверстием (FP), согласно которому:

- выполняют пресс-форму (10), состоящую из различных и выполненных с возможностью разделения элементов (11, 12, 13):

- из монолитной матрицы (11), пуансона (12) и закрывающего кольца (13), причем по меньшей мере одно из закрывающего кольца (13) и монолитной матрицы (11) имеет выступающую часть (13a, 13′, 11′), которая определяет форму сквозного отверстия (FP) формуемого стеклянного изделия (A);

- размещают порцию (V) расплавленного стекла в монолитной матрице (11) пресс-формы (10);

- опускают пуансон (12) и закрывающее кольцо (13) с его выступающей частью (13a, 13′, 11′) на монолитную матрицу (11) для закрытия пресс-формы, в результате чего после закрытия пресс-формы порция (V) расплавленного стекла распространяется в полости (10′) пресс-формы, образованной монолитной матрицей, пуансоном и закрывающим кольцом, для образования изделия (A) со сквозным отверстием (FP).

9. Производственное оборудование (20) для формования стеклянных изделий (A), в частности контейнеров, таких как емкости для салатов, миски или тому подобное, которые имеют сквозные отверстия, то есть имеют форму по меньшей мере с одним сквозным отверстием или каналом (FP), образованным в стенках или толщине стеклянного изделия, содержащее:

- формовочную станцию (21), соответствующую пресс-форме (10) по п.1, и

- вращающуюся платформу (22), несущую множество монолитных матриц (11-1, 11-2, 11-3), являющихся, в частности, идентичными, которые образуют наружную форму формуемого стеклянного изделия (A) с отверстием,

при этом упомянутая формовочная станция (21), в свою очередь, содержит:

- пуансон (12), совместно используемый упомянутым множеством монолитных матриц (11-1, 11-2, 11-3), которые опираются на упомянутую вращающуюся платформу (22), и образующий внутреннюю форму формуемого стеклянного изделия, и

- закрывающее кольцо (13), совместно используемое упомянутым множеством монолитных матриц, опирающихся на упомянутую вращающуюся платформу (22), причем упомянутая вращающаяся платформа (22) выполнена с возможностью прерывистого вращения для последовательного перемещения матриц, опирающихся на эту же платформу, в область упомянутой формовочной станции (21),

причем, когда каждая из упомянутых монолитных матриц (11-1, 11-2, 11-3), опирающихся на вращающуюся платформу (22), перемещена в область упомянутой формовочной станции (21), закрывающее кольцо (13) и пуансон (12) формовочной станции (21) опускаются на монолитный штамп (11-1) для прижатия и распространения порции (V) расплавленного стекла, ранее размещенной в монолитной матрице, и, следовательно, для формования и формирования стеклянного изделия (A).

10. Стеклянное изделие (A), имеющее конфигурацию по меньшей мере с одним сквозным отверстием (FP), образованным в толщине его стенок, причем упомянутое стеклянное изделие формуется посредством пресс-формы (10) по п.1.

11. Стеклянное изделие (A), имеющее конфигурацию по меньшей мере с одним сквозным отверстием (FP), образованным в толщине его стенок, причем упомянутое стеклянное изделие формуется посредством формовочного процесса по п.8.

12. Стеклянное изделие (A), имеющее конфигурацию по меньшей мере с одним сквозным отверстием (FP), образованным в толщине его стенок, причем упомянутое стеклянное изделие формуется посредством оборудования по п.9.

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1987 |

|

SU1478588A1 |

| ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 0 |

|

SU197885A1 |

| Приспособление для установки нивелира над центром пикета | 1928 |

|

SU11532A1 |

| RU 2058945 C1, 27.04.1996 | |||

| US 4140512 A1, 20.02.1979 | |||

| УСТРОЙСТВО ДЛЯ ПОЛЕВЫХ ИСПЫТАНИЙ ГОРНЫХ ПОРОД | 1992 |

|

RU2024748C1 |

Авторы

Даты

2016-02-27—Публикация

2014-01-24—Подача