Изобретение относится к радиохимической технологии и может быть использовано для очистки азотнокислых урановых растворов от изотопов рутения в технологии переработки отработавшего ядерного топлива (ОЯТ).

Радиоактивные изотопы рутения образуются в результате деления ядер урана и плутония в реакторах атомных электростанций, подводных лодок, кораблей. Большинство радиоактивных изотопов рутения недолговечны, но два главных радиоактивных изотопа - рутений-103 и рутений-106 - имеют достаточно большие периоды полураспада (39,3 и 373,6 дней соответственно). Изотопы рутения составляют до 30% общей массы всех осколков деления, ядра которых захватывают нейтроны и обрывают цепную реакцию, создают уровни радиации, значительно превышающие допустимые. Чрезвычайно высокая миграционная способность изотопов рутения создает опасность радиоактивного загрязнения. Проблема очистки - дезактивация оборудования, спецодежды и т.д. - от радиорутения также имеет свою специфику. В зависимости от того, в каком химическом состоянии находился радиорутений, его либо удается легко отмыть и удалить, либо он дезактивируется с большим трудом.

В азотнокислых растворах рутений существует в виде различных нитрато-, нитро- и смешанных нитратонитрокомплексов трехвалентного нитрозила рутения (RuNO)3+. Они комплексуются с гидроксо- и аквалигандами и имеют общую формулу [RuNO(NO3)x(NO2)y(OH)z(H2O)5-x-y-z]3-x-y-z. Нитратные комплексы нитрозила рутения описываются общей формулой [RuNO(NO3)x(H2O)5-x]3-x, где х=3,2,1,0; а нитрокомплексы - формулой [RuNO(NO2)x(H2O)y(OH)z]3-x-z, где x+y+z=5.

Несмотря на то, что вопросы отделения основного количества осколочных элементов в ходе переработки отработавшего ядерного топлива решены достаточно полно, проблема отделения радиорутения не имеет законченного решения и не актуализировалась ранее должным образом ввиду его незначительного количества в поступающем на переработку ОЯТ и достаточно небольшого периода полураспада основных изотопов. Поливалентность и разнообразие форм радиорутения (в том числе полимерных и коллоидных) влияет на коэффициенты распределения и может снижать эффективность процессов экстракции целевого продукта в Пурекс-процессе.

Существующие способы очистки от радиорутения, такие как ионообменный, осадительный, экстракционный, биологической очистки, окислительной отгонки, не позволяют получить высокие коэффициенты очистки технологических продуктов по причине многообразия и сложности различных соединений радиорутения в азотнокислых растворах. Моделирование процесса на стабильном рутении затруднено отсутствием возможности получения идентичных форм. По этой причине до сих пор не предложено единого механизма выделения рутения из азотнокислых сред, характерных для технологии переработки ОЯТ. Частичным решением проблемы является увеличение длительности выдержки ОЯТ перед радиохимической переработкой.

Из существующего уровня техники известен способ очистки гексафторида урана от соединений рутения, заключающийся в организации контакта исходного раствора с неорганическим сорбентом - фторидом трехвалентного железа. В результате чего радиорутений селективно извлекается из раствора [Патент RU 2068287, A62D 001/00, 27.10.1996]. Недостатками известного способа являются: необходимость переведения урана в гексафторид, обеспечение разряжения (56,5 мм рт.ст.), что приводит к усложнению аппаратурного оформления процесса, увеличение гидродинамического сопротивления колонны при обеспечении высоты насыпного слоя гранулометрически неоднородного сорбента (400-1100 мм), относительно невысокая степень очистки (не более 73,2%), вероятность загрязнения целевого продукта соединениями железа.

Наиболее близким к заявленному способу является способ переработки облученного ядерного топлива [Патент RU 2295167, G21C 19/46, 10.03.2007] (прототип), включающий операцию очистки реэкстрактов урана (до 300 г/л) от рутения на стадии осаждения полиуранатов аммония аммиаком в присутствии диамида тиоугольной кислоты. После фильтрации радиорутений отделяют вместе с маточным раствором. К недостаткам данного способа следует отнести наличие операции фильтрации, которая является продолжительной (лимитирующей) при осуществлении очистки урана от рутения, кроме того, использование бумажного фильтра осложняет технологическую адаптацию данного метода; недостатком также является введение дополнительного реагента (диамида тиоугольной кислоты). Протекающие процессы соосаждения (захват осадком) и адсорбции радиорутения на поверхности твердой фазы не позволяют достичь очистки урана с получением коэффициентов очистки более 5.

Задачей данного изобретения является разработка технологически пригодного способа, позволяющего производить очистку технологических азотнокислых урановых продуктов переработки отработавшего ядерного топлива от радиорутения.

Техническим результатом изобретения является достижение коэффициентов очистки азотнокислых урановых растворов от изотопов рутения более 85. Коэффициенты очистки получены после анализа остаточных количеств изотопа рутения-106.

Для достижения указанного технического результата в способе очистки технологических урановых продуктов переработки отработавшего ядерного топлива от рутения очистку проводят путем выделения радиорутения в твердую фазу на твердофазный катализатор в динамическом режиме в термостатируемом аппарате колонного типа непрерывного действия в присутствии восстановителя.

В частном случае в качестве твердофазного катализатора используют платиновый катализатор, нанесенный на анионообменную смолу ВП-1АП, с массовым содержанием платины до 2%.

В частном случае в качестве восстановителя используют гидразин-нитрат с концентрацией до 10 г/л, поскольку он обладает достаточными для каталитической активации восстановительными свойствами и пригоден для радиохимического производства, т.к. не является солеобразующим агентом, полностью может быть разрушен на твердофазном катализаторе с образованием продуктов, не загрязняющих растворы.

В частном случае при каталитической очистке отношение «диаметр/высота» насыпного слоя катализатора в каталитической колонне составляет 1:5, что позволяет добиться максимальной эффективности работы катализатора.

В частном случае процесс ведут при температуре 68-70°C. Это позволяет добиться максимальных коэффициентов очистки растворов от рутения.

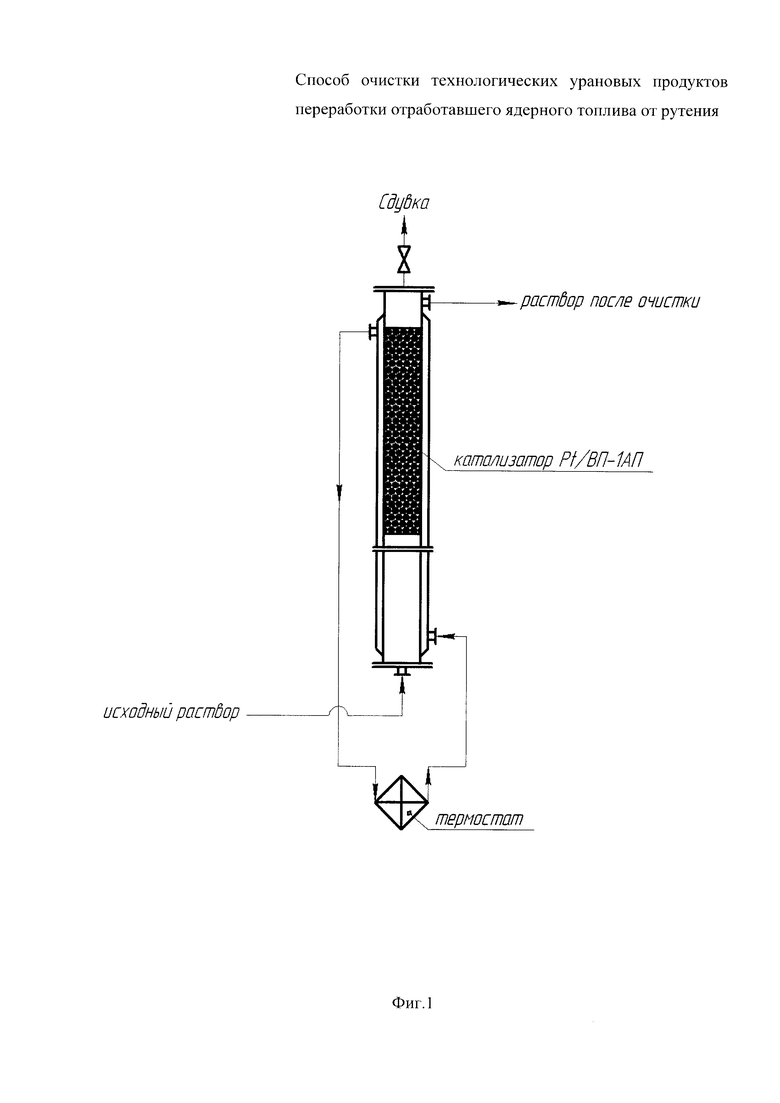

Возможность осуществления заявляемого способа подтверждена исследованиями на изготовленной лабораторной каталитической колонне, изображенной на фиг. 1. Колонна представляет собой вертикальный термостатируемый аппарат с нижней подачей раствора, имеющий зону ламинарного движения потока, зону катализа, зону газоотделения. Зона катализа отсекается сетчатыми перегородками. Приготовленный катализатор засыпается через верхний разгрузочный люк и уплотняется верхней сетчатой перегородкой. Объем порового пространства зернистого слоя катализатора при этом составляет 5,1-12,5% насыпного объема. Зона катализа представляет собой вертикальный цилиндрический столб, заполненный катализатором в отношении «диаметр/высота» 1:5. Катализатор представляет собой однородный по гранулометрическому составу пористый носитель (анионообменную смолу с размером зерна 0,1-0,7 мм), имеющий площадь активной поверхности 2,0-35,0 м2/г, с нанесенным ультрадисперсным однородным слоем платины, являющимся катализатором количественного восстановления анионных форм радиорутения на поверхности катализатора.

Предлагаемый способ реализуют в следующей последовательности: готовят катализатор путем пропитки смолы ВП-1АП щелочным раствором гидроксида платины, помещают приготовленный катализатор в колонну, термостатируют колонну. Посредством дозирующего насоса подают исходный раствор на каталитическую колонну, проводят процесс очистки. Раствор после каталитической колонны собирают порциями и анализируют на содержание изотопов рутения, азотной кислоты, гидразин-нитрата, урана (4+).

Удаление радиорутения в количестве не менее 70% проводят при регенерации катализатора в режиме активации путем пропускания 3M раствора азотной кислоты через зернистый слой при температуре 78°C и расходе 5-7 к.о./ч. Оставшееся количество радиорутения (до 30%) доизвлекается при пирохимической регенерации катализатора.

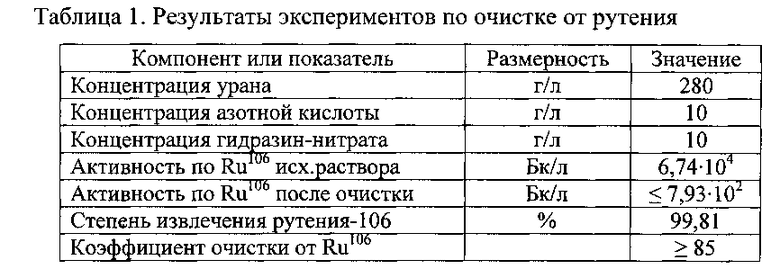

Пример 1

Готовили платиновый катализатор, нанесенный на анионообменную смолу ВП-1АП с массовым содержанием платины до 2%. Исходный раствор подавали на каталитическую колонну (см. таблицу 1).

Время контакта исходного раствора с катализатором - 55-70 с. Температура процесса - 68°C. Расход исходного раствора - 7 колон. об./ч. Эксперимент проводили в указанной выше последовательности.

Остаточная объемная удельная активность раствора по рутению-106 после очистки составила менее 793 Бк/л, степень извлечения рутения - 98,82%, коэффициент очистки при этом составил более 85. Результаты экспериментов представлены в таблице 1.

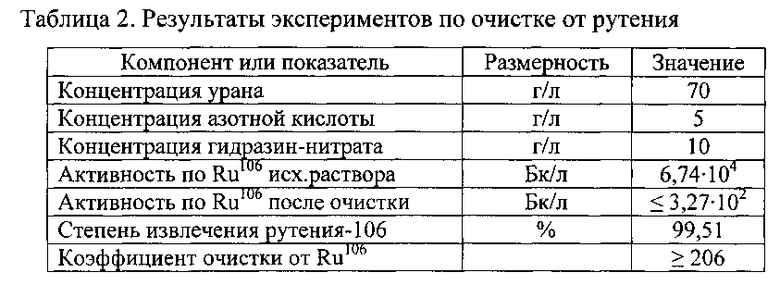

Пример 2

Процесс очистки от рутения осуществляли аналогично примеру 1, однако концентрация урана в исходном растворе составила 70 г/л, азотной кислоты - 5 г/л.

Остаточная объемная удельная активность раствора по рутению-106 после очистки составила менее 327 Бк/л, степень извлечения рутения - 99,51%, коэффициент очистки при этом составил более 206. Результаты экспериментов представлены в таблице 2.

Предлагаемый способ имеет следующие преимущества перед прототипом: непрерывность и высокая производительность процесса, возможность выделения концентрата радиорутения, высокая степень извлечения рутения из раствора - более 99%, высокие коэффициенты очистки - более 85.

Технический результат изобретения, а именно достижение коэффициентов очистки азотнокислых урановых растворов от изотопов рутения более 85, позволяет судить о возможности внедрения данного изобретения (способа) в технологию переработки отработавшего ядерного топлива для доочистки от радиорутения продуктов в процессе регенерации урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОСАДКОВ ПОСЛЕ ОСВЕТЛЕНИЯ ПРОДУКТА КИСЛОТНОГО РАСТВОРЕНИЯ ВОЛОКСИДИРОВАННОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2632498C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АЗОТНОЙ КИСЛОТЫ ИЗ ТРИТИЙСОДЕРЖАЩЕГО ГАЗОВОГО ПОТОКА | 2017 |

|

RU2664127C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СЕРЕБРА ИЗ ТЕХНОЛОГИЧЕСКИХ АЗОТНОКИСЛЫХ РАСТВОРОВ | 2014 |

|

RU2581958C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ЭКСТРАКЦИОННОГО ЦИКЛА ПЕРЕРАБОТКИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ВАРИАНТЫ) | 2017 |

|

RU2639884C1 |

| СПОСОБ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО РАЗЛОЖЕНИЯ КОМПЛЕКСОНОВ И ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ В ТЕХНОЛОГИЧЕСКИХ РАСТВОРАХ РАДИОХИМИЧЕСКИХ ПРОИЗВОДСТВ НА НИКЕЛЬ-ФЕРРИЦИАНИДНОМ КАТАЛИЗАТОРЕ | 2014 |

|

RU2569374C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЁННОГО ЯДЕРНОГО ТОПЛИВА | 2015 |

|

RU2603019C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ УРАНА И ПЛУТОНИЯ | 2015 |

|

RU2626854C2 |

| СПОСОБ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО РАЗЛОЖЕНИЯ ОКСАЛАТ-ИОНОВ, КОМПЛЕКСОНОВ И ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ В ТЕХНОЛОГИЧЕСКИХ РАСТВОРАХ РАДИОХИМИЧЕСКИХ ПРОИЗВОДСТВ | 2014 |

|

RU2553266C1 |

| СПОСОБ ОЧИСТКИ РЕГЕНЕРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ ОТ РАДИОРУТЕНИЯ | 2019 |

|

RU2725612C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2020 |

|

RU2727140C1 |

Изобретение относится к способу очистки азотнокислых урановых продуктов от изотопов рутения. В заявленном способе осуществляется очистка технологических азотнокислых урановых продуктов переработки отработавшего ядерного топлива от рутения, содержащих уран до 300 г/л и азотную кислоту до 40 г/л, на твердофазном катализаторе в присутствии восстановителя гидразин-нитрата с концентрацией до 10 г/л. Техническим результатом является достижение коэффициентов очистки азотнокислых урановых растворов от изотопов рутения более 85. 4 з.п. ф-лы, 1 ил., 2 табл., 2 пр.

1. Способ очистки технологических урановых продуктов переработки отработавшего ядерного топлива от рутения, отличающийся тем, что очистку проводят путем выделения радиорутения в твердую фазу на твердофазный катализатор в динамическом режиме в термостатируемом аппарате колонного типа непрерывного действия в присутствии восстановителя.

2. Способ по п. 1, отличающийся тем, что в качестве твердофазного катализатора используют платиновый катализатор, нанесенный на анионообменную смолу ВП-1АП с весовым содержанием платины до 2%.

3. Способ по п. 1, отличающийся тем, что в качестве восстановителя используют гидразин-нитрат с концентрацией до 10 г/л.

4. Способ по п. 1, отличающийся тем, что при очистке отношение «диаметр/высота» насыпного слоя катализатора в термостатируемом аппарате колонного типа непрерывного действия составляет 1:5.

5. Способ по п. 1, отличающийся тем, что процесс ведут при температуре 68-70°С.

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2005 |

|

RU2295167C1 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРИДА УРАНА ОТ ФТОРИДОВ РУТЕНИЯ | 2011 |

|

RU2479490C2 |

| US 4364906 A, 21.12.1982 | |||

| US4891192 A, 02.01.1990. | |||

Авторы

Даты

2016-03-10—Публикация

2014-09-25—Подача