Изобретение относится к машиностроению и может быть использовано для изготовления штамповкой из листа цилиндрических тонкостенных изделий.

Известны способы изготовления штамповкой полых цилиндрических изделий, например вытяжкой при давлении в полости матрицы цилиндрического пуансона, см. Е.А. Попов «Основы теории листовой штамповки» Москва, Машиностроение. 1977. С.278. Эти способы имеют тот недостаток, что точность размеров низкая, а длина заготовок ограничена.

Известен также способ изготовления полых изделий штамповкой по авторскому свидетельству №472722, МПК В21Д 22/02. Из нагретой заготовки формируют центральную часть изделия, оставляя под прижимом фланец шириной, равной двум-трем толщинам листа, из которого формируется заготовка изделия.

Однако, если диаметр полученного изделия в 1,7-2,0 раза меньше диаметра исходной листовой заготовки, то в процессе деформации происходит потеря устойчивости и образование складок по краям листа, что искажает форму изделия и приводит к браку.

Известен также способ изготовления изделий вытяжкой с удержанием деформируемой заготовки кольцом, расположенным вокруг пуансона, см. патент Японии 57-168730, 821018 (заявка 62-5690) МКИ В21Д 26/04 от 1987 г. По боковым поверхностям листовой заготовки предусмотрено сжатие ее в направлении к оси заготовки. Однако, для тонкостенных листовых заготовок, используемых при вытяжке, такое воздействие по боковой поверхности неэффективно.

Известен способ по авторскому свидетельству СССР №545406, МПК В21 Д/22,02 «Способ штамповки сферических, эллиптических и других куполообразных днищ (Бюллетень изобретений 1977, №5). Способ предусматривает выполнение на свободных участках заготовки углублений и ребер жесткости с кривизной, уменьшающейся от периметра заготовки к центру.

Однако углубления выполняют кольцевой формы, и они не повышают устойчивости деформируемой заготовки в процессе ее штамповки по отношению к искажению ее формы и образованию складок, что снижает точность размеров изделия и его допустимую длину.

Ближайшим аналогом технического решения, принятым за прототип, является изобретение по патенту RU (11) 2217257 (13) С2 (51) МПК7 B21D 22/20 «Способ вытяжки полых изделий из листовых заготовок». Формообразование осуществляется с одновременным образованием гофров во фланцевой части с последующим их разглаживанием. Предварительное нанесение гофров уменьшает анизотропию механических свойств заготовки, но не обеспечивается устойчивость заготовки в процессе вытяжки, увеличивается металлоемкость, сложность штамповой оснастки. После разглаживания гофров в металле заготовки возникают высокие остаточные напряжения сжатия.

Предлагаемый способ направлен на решение технической задачи - обеспечить возможность выдавливания из листовых заготовок в форме диска полых изделий цилиндрической формы широкого диапазона диаметров и длины без потери устойчивости и образования складок у краев заготовки. Данная техническая задача решается тем, что на фланцевой части круглой листовой заготовки формируют равномерно по окружности локальные углубления, ориентированные вдоль радиусов указанной заготовки, глубиной равной 0,4-0,6 начальной толщины листовой заготовки и числом 12-24, затем переворачивают заготовку углублениями вверх осуществляют вытяжку ее цилиндрической части, после чего выдавливают дополнительные углубления на ее цилиндрической поверхности, а далее осуществляют окончательную вытяжку изделия с сохранением на нем указанных углублений.

Углубления выдавливают и в начале процесса изготовления на плоских участках заготовки, ориентируя эти углубления в направлении радиусов круглых листовых заготовок, и на цилиндрической поверхности.

Данные углубления снижают жесткость заготовок, уменьшают тангенциальные напряжения при сжатии, и предотвращают возможность потери устойчивости и возникновения углублений (складок) больших размеров. Фактически в деформируемой заготовке специально формируют локальные углубления (т.е. складки), но столь малых размеров, (намного меньше тех, которые возникают «естественно» при потере устойчивости), что эти складки не ухудшают свойств полученного изделия в процессе его эксплуатации.

Известно, что при вытяжке листовых заготовок максимальные изменения толщины без потери устойчивости достигают 40% от первоначальной толщины листа, что подтверждается большим количеством опытных данных, см. например, Л.А. Шофман «Теория и расчеты процессов холодной штамповки». М.: Машиностроение. 1964, стр.144.

С некоторым запасом на заготовке искусственно формируют углубления в пределах 0,40-0,50 от ее начальной толщины, что предотвращает появление значительных искажений формы изделия.

Именно указанные отличительные признаки обеспечивают решение технической задачи. Имеется прямая причинно-следственная связь между отличительными признаками способа и результатами решения технической задачи. Выполнение на заготовке углублений, ориентированных вдоль ее радиусов предотвращает возможность потери устойчивости и искажения формы изделий.

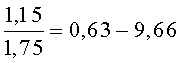

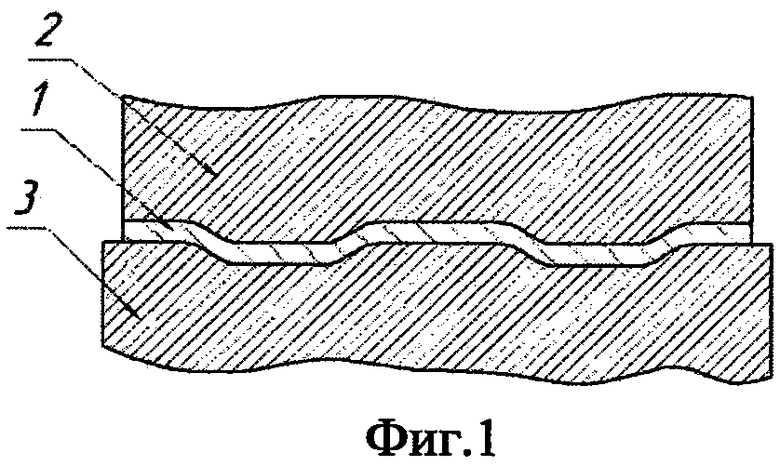

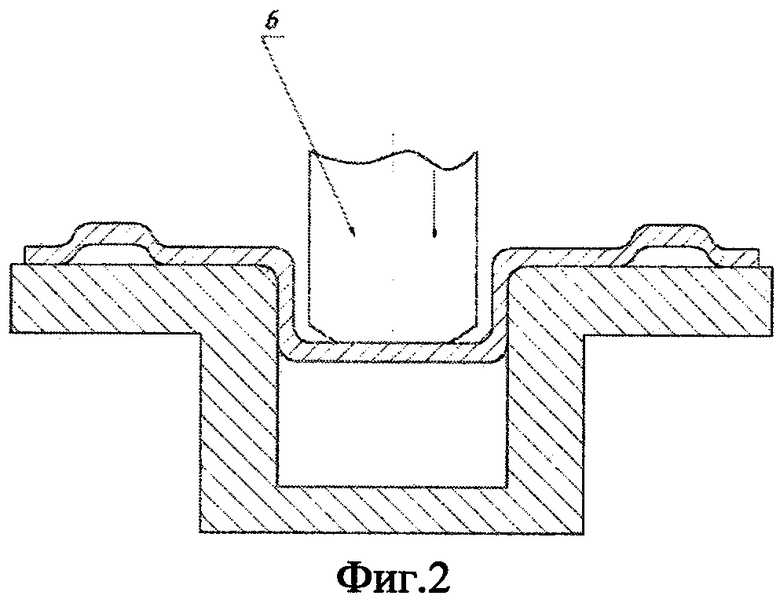

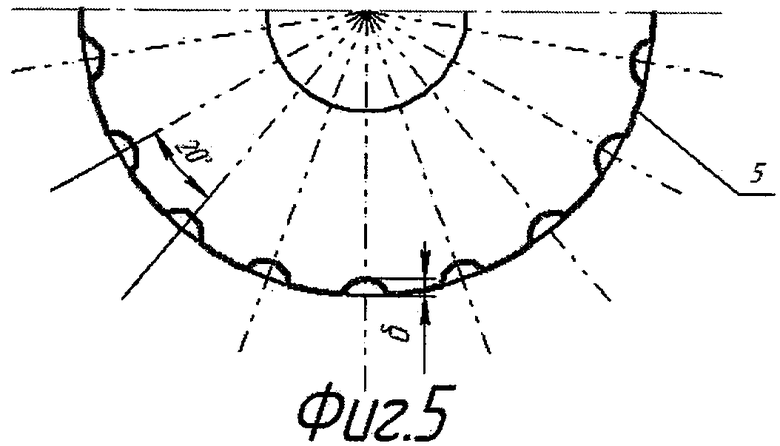

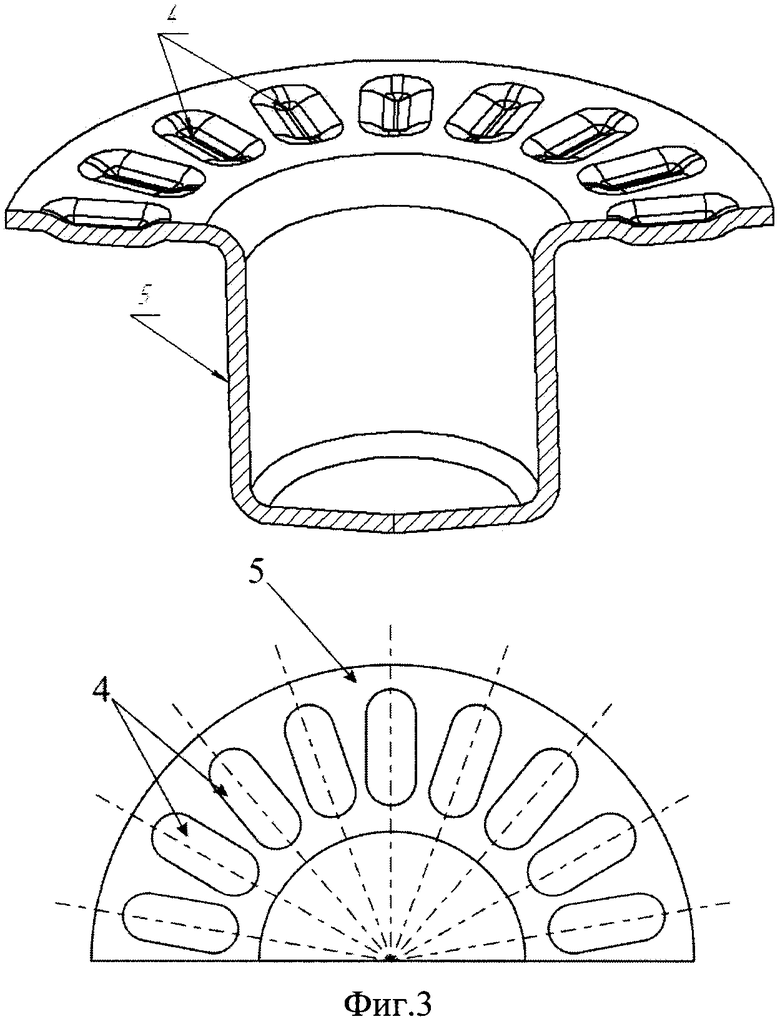

Устройство для реализации способа иллюстрируется чертежами фиг.1, 2, 3, 4, 5, при этом на фиг.1 показано выдавливание в заготовке в начале процесса углублений, на фиг.2 промежуточная стадия вытяжки, на фиг.3 вид сверху деформируемой заготовки, на фиг.4 форма изделия, полученного при высадке и на фиг.5 - его разрез (по плоскости АА).

Приняты обозначения - 1 - исходная заготовка в форме диска, 2 - штамп для выдавливания радиальных углублений. 3 - матрица, 4 - углубления, ориентированные по радиусам заготовки. Цилиндрическая часть изделия - 5 формируется при вытяжке пуансоном 6. Углубления второго ряда обозначены позицией 7.

Приведем пооперационное описание способа.

Первой операцией технологии изготовления полых цилиндрических деталей является операция вырубки из листового проката круглых заготовок в форме диска 1, а во время второй операции осуществляют деформацию заготовки 1 штампом 2 на матрице 3, см. фиг.1 и при этом формируются на фланцевой части заготовки 1 радиальные углубления 4.

Число этих углублений принимают равным 12-18, что обеспечивает существенное снижение жесткости заготовки на сжатие в тангенциальном направлении и предотвращает появление складок больших по размеру. Углубления выполнены шириной «b» и глубину «δ», см. фиг.1, 2, 3.

Следующая операция - подача заготовки 1 к прессу, при этом ее переворачивают на 180° так, что радиальные углубления будут расположены сверху, см. фиг.2.

Четвертая операция - это вытяжка из листа цилиндрического стакана 5 пуансоном 6, фиг.2, 3.

Пятая операция состоит в выдавливании на цилиндрической поверхности заготовки 5 дополнительного ряда углублений - 7, ориентированных вдоль оси заготовки. Это осуществляется специальными пуансонами попарно давлением двумя пуансонами, при их перемещении навстречу друг другу. Выдавливание ряда углублений 7 обеспечивает уменьшение тангенциальных напряжений сжатия и исключает искажение формы изделия.

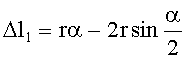

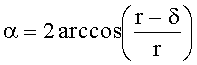

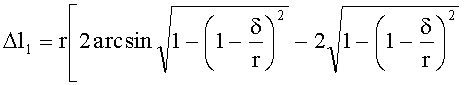

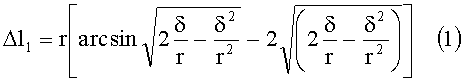

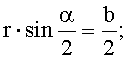

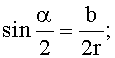

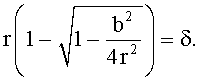

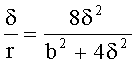

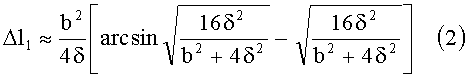

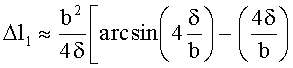

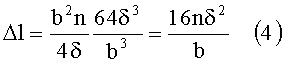

Если форму углубления (и в ряду 4, и в ряду 7) можно описать в виде дуги окружности радиусом «r», то увеличение длины этого участка заготовки

где

или

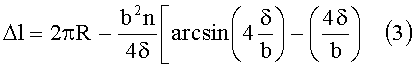

Если по окружности радиусом R выполнить «n» углублений, то полное увеличение длины: n·Δl1 и длина уменьшиться от 2π·R до 2πR-n·l1, при этом

Решив относительно «r», получим из формулы (1)

а при малых величинах

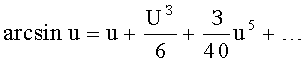

Если использовать ряд

где

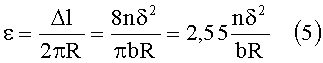

и, следовательно, нанесение «n» углублений шириной «b» и глубиной δ, вдоль окружности радиусом R эквивалентно увеличению длины на Δl и уменьшению деформации сжатия на величину

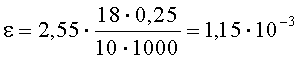

Например, при n=18, δ=0,5 мм, b=10 мм и R=100 мм

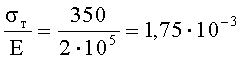

а величина отношения предела текучести σт к модулю упругости например для углеродистых сталей

σт=350 МН/м2, Е=2·105 МН/м2), следовательно будет обеспечена разгрузка на

При

Обычно при высадке, если отношение диаметров начальной заготовки и стакана превышает 1,8…2,0, происходит потеря устойчивости формы диска у поверхности наружного диаметра с образованием 4-6 фестонов (складок), см. например Р. Хилл «Математическая теория пластичности. Гостехтеориздат. 1956. С.407. Для уменьшения размеров углублений (складок) при реализации данного способа - их создают искусственно, до начала деформации высадки и в самом процессе высадки. А чтобы размеры углублений были существенно уменьшены, их число увеличивают в 3-4 раза, т.е. до 12-24 при величине углублений δ=(0,4…0,5)h, т.е. 0,4…0,5 от начальной толщины деформируемого листа.

При глубине 6 создаваемых углублений менее 0,4 толщины листа, не будет обеспечена возможность разгрузки деформируемого листа от действия высоких напряжений сжатия и предотвращения увеличения их размеров. Если же глубина превысит 0,6 толщины листа, то это будет бесполезным и только увеличит работу, затраченную на пластическую деформацию.

При числе углублений менее 12 не будет обеспечена разгрузка от действия напряжений сжатия, а при увеличении их числа свыше 24 не будет достигнут дополнительный положительный эффект, но увеличиться работа деформации и излишне усложнится деформирующий инструмент.

Указанное подтверждает оптимальность предложенных интервалов глубины и числа создаваемых на заготовке углублений.

Оптимальная величина ширины углублений соответствует 10-20 величин толщины заготовки.

Приведем конкретный пример реализации способа.

Была изготовлена партия изделий корпус фильтра диаметром 110 мм. Из листа толщиной 0,5 мм стали 45 (ГОСТ 19903-74) вырезают на листовых ножницах ГН-473 сначала пластины 680х1250 мм, а из них вырубают заготовки в форме дисков диаметром 210 мм. На прессе усилием 50МН сжатием формируют 18 углублений ориентированных по радиусам диска, шириной 10 мм и глубиной 0,6-0,5=0,3 мм.

После этого переворачивают заготовку (диск с радиальными углублениями сверху) и на прессе КЕ2330 осуществляют вытяжку изделия диаметром ≈ 80 мм до высоты 90 мм. После этого наносят вдоль кольца на расстоянии 90 мм от днища на двухстороннем прессе дополнительный ряд углублений (их число равно 18, глубина 0,3 мм).

После этого продолжают вытяжку до достижения длины изделия стакана 150 мм на прессе КЕ2330.

Деформацию осуществляют при смазке поверхности заготовки трансмиссионным маслом.

После вытяжки осуществляют зачистку его краевых участков заготовки.

Углубления остаются на изделии, не ухудшая в данном случае его эксплуатационных качеств.

Способ позволяет значительно расширить сортамент изделий за счет увеличения глубины цилиндрических изделий, которые можно получить вытяжкой из листовых заготовок за счет уменьшения их жесткости при радиальном течении металла и особенно тангенциальных напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2554247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2556172C1 |

| ДИСКОВАЯ ФРЕЗА | 2011 |

|

RU2496613C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЗАГОТОВОК С ВНУТРЕННИМИ ВЫСТУПАМИ | 2015 |

|

RU2608153C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2016 |

|

RU2635035C1 |

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 2012 |

|

RU2506136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Способ глубокой вытяжки цилиндрических деталей из листовых профилированных по толщине заготовок | 2018 |

|

RU2701437C1 |

| МАШИНА ДЛЯ ИЗГИБА ЗАГОТОВОК | 2014 |

|

RU2561937C1 |

| Способ вырубки из листового материала | 1990 |

|

SU1766560A1 |

Изобретение относится к машиностроению и может быть использовано для изготовления штамповкой из листа цилиндрических тонкостенных изделий. На фланцевой части круглой листовой заготовки равномерно по окружности формуют локальные радиальные углубления, переворачивают полученную заготовку углублениями вверх и осуществляют вытяжку, в процессе которой получают цилиндрический стакан. После чего на цилиндрической поверхности стакана выдавливают дополнительные углубления, равномерно ориентированные вдоль оси цилиндрической поверхности, далее осуществляют окончательную вытяжку стакана с перемещением радиальных углублений фланцевой части на цилиндрическую часть изделия и с сохранением дополнительных углублений на изделии. Причем упомянутые локальные углубления выполняют глубиной, равной 0,4-0,6 начальной толщины листа, и числом 12-24. Предотвращается образование фестонов при вытяжке деталей из анизотропных материалов, потеря устойчивости и искажение формы изделия. 5 ил.

Способ изготовления полых цилиндрических изделий, включающий формирование на фланцевой части круглой листовой заготовки локальных углублений и вытяжку из данной заготовки цилиндрического изделия на прессе, отличающийся тем, что локальные углубления ориентируют вдоль радиусов круглой заготовки и выдавливают глубиной, равной 0,4-0,6 ее начальной толщины и располагают равномерно по окружности при их числе, равном 12-24, после чего переворачивают заготовку углублениями вверх и осуществляют вытяжку ее цилиндрической поверхности, затем выдавливают дополнительные углубления на ее цилиндрической поверхности и осуществляют окончательную вытяжку цилиндрического изделия с сохранением на нем указанных углублений.

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2217257C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОРУЧЬЕВЫХ ЦЕЛЬНОШТАМПОВАННЫХ ШКИВОВ | 0 |

|

SU218798A1 |

| Способ изготовления заготовки для вытяжки полых деталей | 1987 |

|

SU1489892A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КОРОБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2090288C1 |

| US 5181409 A1, 26.01.1993. | |||

Авторы

Даты

2013-08-27—Публикация

2011-06-08—Подача