Изобретение касается обработки металлов давлением и относится к спсобам вытяжки полых изделий из лисТОБОЙ заготовки.

Цель изобретения - повьппение производительности путем выпрямления гофров беспрерывно в течение всего процесса вытяжки, повьшения качеств изделий.

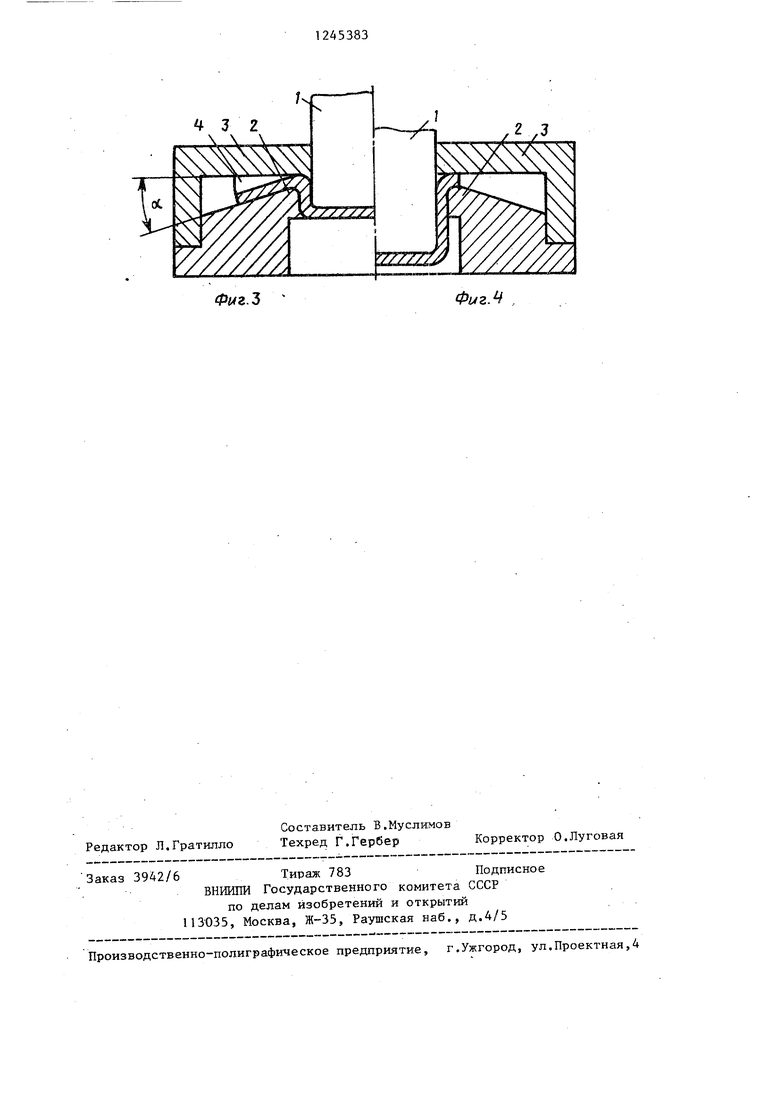

На фиг. 1 изображено устройство для осуществления предлагаемого способа, продольный разрез; на фиг.2 - устройство в начальньш момент вытяжки; на фиг. 3 - то же, в промежуточный момецт вытяжки; на фиг. 4 - то же, в заключительный момент вытяжки.

Устройство содержит пуансон 1, матрицу 2, прижим 3 и обрабатываему заготовку 4.

Способ осуществляется следующим

образом.

Плоскую листовую заготовку 4 помещают между матрицей 2. и прижимом 3 (фиг.1). Прижимом 3 подводят пуансон 1 до опирания его в матрицу 2 и прижимают к последней. Заготовка 4 в исходном положении находится в сужающейся полости и не прижата к матрице 2.

На центральную часть заготовки воздействуют усилием деформирования со стороны пуансона 1 до образования на ее периферийной части конических радиальных гофров с увеличивающейся к периферии высотой, при этом высоту гофров ограничивают, а угол конуса гофров определяют из .выражения

l 7552-n-t

(I - |-). о

где и - показатель степени уравнения степенной аппроксимации кривой упрочнения материала;

t - толщина загот, - радиус вытягиваемого изделия;

RQ- радиус заготовки. Радиальньш профиль самообразованных гофров соответствует углу cL между зеркалом матрицы 2 и прижимом 3. После образования устойчивых гофров при дальнейшем ходе пуансона 1 осуществляется вытяжка фланца заготовки 4 посредством вып

2453831

рямления этих гофров в сужающейся полости (фиг.З) последовательно, начиная с центральной части. В конце процесса вытяжки гофры, располо5 женные у наружной кромки фланца, выпрямляются в самой узкой части сужающейся полости (фиг.4). Затем отводят пуансон 1, прижим 3 и извлекают изделие (не показано).

10

Образование гофров в начале процесса вытяжки происходит путем изгиба при отсутствии тангенциальной пластической деформации сжатия и

)5 сопровождается уменьшением диаметра заготовки 4. Поэтому утонение опасного сечения .заготовки 4 на пуансоне 1 в начале процесса вытяжки отсутствует. Профиль гофров в осевом

20 сечении образуется за счет прижатого к матрице 2 неподвижного прижима и соответствует углу oL между зеркалом матрицы 2 и прижимом 3. Уг-ол найден из условия, обеспечивающего

25 образование устойчивых гофров без возможности преобразования гофров в складки. Величина угла d зависит от толщины материала заготовки 4, радиуса R,, заготовки 4, радиуса г,

30 готового изделия и показателя и .упрочнения Гофрированный фланец по всей своей поверхности прижат к зеркалу матрицы 2 и прижиму 3„ Это обеспечивает равномерное распределение сил трения по фланцу в течение всего процесса вытяжки, что сопособ- ствует снижению растягивающих напряжений и утонения в опасном се-чении заготовки 4 на пуансоне 1. Вытяжка фланца заготовки 4 происходит с при- .менением неподвижного и прижатого к матрице 2 прижима 3, поэтому прижатие фланца заготовки 4 к зеркалу , матрицы 2 и прижиму 3 в процессе вытяжки осуществляется за счет деформирования самого фланца. При выпрямлении устойчивых гофров в процессе вытяжки непрерывно меняется их высота., что обеспечивает условие саморегулирования усилия прижатия фланца.

Все описанное приводит к уменьшению величины растягивающих напряжений в опасном сечении заготовки 4 на пуансоне 1 в процессе вытяжки и соответственно к уменьшению утонения

55 в этом сечении, а также исключает складкообразование на фланце. Поэтому предлагаемый способ позволяет ув12личивать степень деформации за35

40

45

3

готовки, а значит и высоту готовых изделий.

Выпрямление гофров по предложенному способу происходит от на чала д конца вытяжки, т.е. в течение.всего процесса пластического деформирования, вследствие чего повышается производительность.

Способ вытяжки проверен при вытяжке цилиндрических стаканов диаметром 54 мм с рысотой 20 мм из заготовки диаметром 90 мм и толщиной 0,3 мм, материал АМц с показателем упрочнения и 0,255; диаметром 7 м с высотой 8 мм из заготовки, диаметром 18 мм и толщиной 0,25 мм, материал Х18Н10Т с показателем упрочнения и 0,239.

Для сравнения с базовым объектом изготовлены четыре партии деталей по 100 шт, В первой партии 100 шт, деталей изготовлены из материала АМц с указанными размерами способом вытяжки согласно базовому объекту за две вытяжные операции. Количество бракованных деталей из-за разрывов и складок в первой партии 24 шт,, а утонение готовых деталей 12% Во второй партии 100 шт. деталей изготовлены из материала АМц с такими же размерами по предлагаемому способу с углом радиального профиля гофров с. 033 за одну вытяжную операцию. Количество бракованных дета5

45383.-4

лей из-за разрывов во второй партии 3 шт., а утонение готовых деталей 3%. В третьей партии 100 шт. деталей изготовлены из материала Х18Н10Т с указанными размерами способом вытяжки согласно базовому объекту за три вытяжные операции. Количество бракованных деталей из-за разрывов и складок в третьей партии 35 шт., а утонение готовых деталей 15%. В четвертой партии 100 шт. деталей изготовлены из материала Х18Н10Т с такими же размерами по предлагаемому, способу с углом радиального профиля гофров. «4 l 43 за одну вытяжную операцию. Количество бракованных деталей разрывов в четвертой партии 4 шт., а утонение готовых деталей 7%„

10.

t5

Использование предлагаемого способа вытяжки обеспечивает по сравнению с известными, увеличение степени деформации и соответственно уменьшение количества вытяжных .операций в 2 - 3 раза, а также снижение брака на 85 - 95% Из-за отсутствия разрывов и складкообразования. Кро-- ме того, расширяется диапазон ис-. пользования предлагаемого способа.вытяжки за счет незначительного ут.оне- ния в опасном сечении заготовки на пуансоне для изготовления деталей высокого качества из фольги, . толщиной заготовки до 0,1 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытяжки полых изделий из листовой заготовки | 1985 |

|

SU1303221A2 |

| СПОСОБ НАЛАДКИ И РЕМОНТА ВЫТЯЖНЫХ ШТАМПОВ В МЕЖРЕМОНТНОМ ОБСЛУЖИВАНИИ | 2010 |

|

RU2475323C2 |

| Способ изготовления полых изделий | 1989 |

|

SU1722656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ С НАКЛОННЫМ ДНОМ ГЛУБОКОЙ ВЫТЯЖКОЙ | 1992 |

|

RU2042455C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 1994 |

|

RU2104814C1 |

| СПОСОБ ВЫТЯЖКИ РАЗНОТОЛЩИННОЙ СВАРНОЙ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2149728C1 |

| Способ изготовления полых изделий и штампы для его осуществления | 1988 |

|

SU1590160A1 |

| Способ вытяжки полых изделий | 1982 |

|

SU1018754A1 |

| Способ изготовления полых изделий из листового металла | 1982 |

|

SU1087228A1 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

Способ вытяжки полых изделий из листовой заготовки путем йоздейст- вия на центральную часть заготовки усилием деформирования .до образования на ее периферийной части конических гофров с увеличивающейся к периферии высотой и последукяцего их выпрямления, о тличающийся тем, -что, с целью повышения качества изделий, повьш1ения производительности путем выпрямления гофров беспрерывно в течение всего процесса вытяжки, высоту гофров при вытяжке ограничивают, а их выпрямление производят последовательно, начиная с центральной части, причем угол конуса гофров определяют из выражения rf ij,7552. о где И - показатель степени уравнения степенной аппроксимации кривой упрочнения материала; t - толщина заготовки; Г - радиус вытягиваемого изделия; (о- радиус заготовки. d Ф (Л

Фиг.

Фиг. 2

Фиг.Ъ

Редактор Л.Гратилло

Составитель Б.Муслимов Техред Г.Гербер

Заказ 3942/6Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Ра ушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг.Ч

Корректор О,Луговая

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| -Л.: Машиностроение, 1971, с | |||

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1986-07-23—Публикация

1984-06-07—Подача