Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства модифицированного полимера или его гидрированного продукта. Более конкретно, изобретение относится к способу производства модифицированного полимера или полученного из него гидрированного продукта, в котором соединение силанола, ингибирующее полимеризацию, удаляется перегонкой и экстракцией из фракции растворителя, отделенной от твердой фракции, включающей в себя полимер, или подобной ей, с применением метода перегонки с паром или подобного ему, и рафинат повторно используется в качестве растворителя для полимеризации.

Известный уровень техники

Полимер или сополимер, имеющий различные свойства или подобный ему, может производиться с применением сопряженного диена или соединения ароматического винила путем изменения содержания соединения ароматического винила или подобного ему, и использоваться в различных применениях. Подобный полимер или сополимер обычно производится путем полимеризации в растворе, при которой применяется растворитель на основе углеводорода или подобный ему и активный металлоорганический катализатор или подобный ему в качестве инициатора полимеризации. Требуется использовать высокочистый исходный материал (мономер) и высокочистый растворитель для полимеризации в растворе, поскольку примеси влияют на реакцию полимеризации. Однако растворитель, выделенный после полимеризации, включает в себя легкие компоненты, подобные воде, непрореагировавшему мономеру, спирту и альдегиду, и тяжелые компоненты, подобные полимеру низкой молекулярной массы (например, олигомеру) и различным примесям (например, антиоксидантам). Является нежелательным повторно использовать выделенный растворитель непосредственно для полимеризации.

Функциональная группа может быть введена в основную цепь, боковую цепь или в концевое положение молекулы вышеуказанного полимера или сополимера при производстве с применением способа модифицирования, описанного ниже, с целью обеспечения различных свойств. Функциональная группа, включающая в себя активный протон (например, аминогруппа или меркаптогруппа), полезна в качестве функциональной группы, хотя желаемая функциональная группа различается в зависимости от свойств, необходимых для модифицированного полимера или сополимера. Однако, когда соединение, имеющее активный протон, добавляется к реакционному раствору, активный конец полимеризации может быть деактивирован из-за активного протона. Для решения вышеуказанной задачи был предложен способ, в котором функциональная группа вводится в полимер с использованием соединения, в котором активный протон защищается силильной группой, и используется гидролиз, с применением подходящего способа, для получения модифицированного полимера или модифицированного сополимера, включающего в себя функциональную группу, имеющую активный протон. В этом случае в выделяемый растворитель включается соединения силанола.

Соединение, содержащее функциональную группу, применяемее для введения функциональной группы в основную цепь, боковую цепь или концевое положение молекулы полимера, в дальнейшем будет именоваться «модификатором». Следует отметить, что могут быть применены три способа модифицирования, как описано ниже, и термин «модификатор» применяется как общее название для инициатора, мономера, вводящего функциональную группу, или терминатора (ограничителя цепи) полимеризации, несущего функциональную группу.

Когда соединение силанола включается в растворитель для полимеризации, полимеризация ингибируется соединением силанола. Когда содержание соединения силанола мало, соединение силанола может быть обезврежено путем увеличения количества инициатора полимеризации, например, с образованием силанолята металла. Однако, поскольку соединение силанола образуется, когда реакционный раствор, содержащий силанолят металла, приводится в контакт с водой на стадии удаления растворителя с применением метода перегонки с паром или подобного ему, выделяемый растворитель включает в себя соединения силанола, полученные из модификатора и из силанолята металла. Следовательно, когда растворитель многократно повторно используется, концентрация соединения силанола в растворители растет и становится трудным обезвредить соединения силанола путем, например, повышения количества инициатора полимеризации. В этом случае выделенный растворитель невозможно повторно использовать как растворитель для проведения полимеризации. Следовательно, необходимо удалить соединение силанола с целью повторно использовать выделенный растворитель для полимеризации при производстве модифицированного полимера или полученного из него гидрированного продукта.

Гидрированный продукт получается путем гидрирования модифицированного полимера или сополимера с применением обычного способа, и соединение силанола включается в растворитель, выделенный с применением метода перегонки с паром или подобного ему.

Необходимо удалить компонент, ингибирующий полимеризацию, при повторном использовании выделенного растворителя в качестве растворителя для полимеризации. Например, известен способ, в котором растворитель на основе углеводорода, отделенный от полимера, промывается водой, затем дегидрируется для удаления низших спиртов, используемых в качестве терминатора полимеризации, и для реакции полимеризации повторно используется, по крайней мере, часть растворителя на основе углеводорода (например, см. Патентный документ 1). Способ, в котором соединение силанола удаляется путем адсорбции на окиси алюминия, также известен (например, см. Патентный документ 2).

Патентный документ 1: JP-A Н9-255716

Патентный документ 2: WO 2010/056694

Краткое раскрытие изобретения

Техническая задача

По способу, раскрытому в Патентном документе 1, в котором низшие спирты удаляются путем промывания водой и дегидрирования, возможно удалить соединение силанола дополнительно к низшим спиртам путем оптимизации объема воды, используемой для промывания. Однако, поскольку в данном способе обрабатывается весь растворитель, стоимость оборудования для промывки возрастает и происходит повышение эксплуатационных издержек вследствие использования больших количеств воды. По способу, раскрытому в Патентном документе 2, в котором используется адсорбция на окиси алюминия, поскольку адсорбционная емкость окиси алюминия недостаточно высока, необходимо обеспечивать оборудование для адсорбции, имеющее высокую емкость загрузки, оборудование, которое заменяет или регенерирует несколько тонн окиси алюминия в час и подобное ему, с целью удалять соединение силанола, образующееся, например, в количестве нескольких килограмм в час. Следовательно, данный способ является неприменимым для промышленного использования.

Настоящее изобретение было сделано в свете изложенной выше ситуации. Предметом изобретения является обеспечения способа производства модифицированного полимера или полученного из него гидрированного продукта, в котором соединение силанола, ингибирующее полимеризацию, может быть удалено путем перегонки и экстракции из фракции растворителя, отделенной от твердой фракции, включающей полимер, или подобной ей, с использованием метода перегонки с паром или подобного ему, и можно повторно использовать рафинат в качестве растворителя для полимеризации.

Решение задачи

Настоящее изобретение состоит в следующем.

1. Способ производства модифицированного полимера или его гидрированного продукта, включающий в себя полимеризацию мономера, содержащего по крайней мере одно из перечисленного: сопряженный диен и ароматическое соединение винила - в растворителе на основе углеводорода в качестве растворителя полимеризации с применением активного металлоорганического агента в качестве инициатора полимеризации, с образованием модифицированного полимера или его гидрированного продукта, причем модифицированный полимер включает в себя функциональную группу по крайней мере в одном из положений: в главной цепи и в боковой цепи,

причем функциональная группа включается в модифицированный полимер с применением соединения, содержащего функциональную группу, защищенную силильной группой в качестве инициатора полимеризации, мономера, содержащего функциональную группу, или терминатора полимеризации,

кроме того, способ последовательно включает:

(a) стадию извлечения растворителя, в которой реакционный раствор, в котором модифицированный полимер или гидрированный продукт растворен в растворителе полимеризации, разделяется на фракцию растворителя, включающую в себя растворитель на основе углеводорода, и твердую фракцию, включающую в себя модифицированный полимер или гидрированный продукт;

(b) стадию отделения низкокипящей фракции, в которой фракция растворителя перегоняется для отделения низкокипящей фракции, включающей в себя растворитель на основе углеводорода и соединение силанола; и

(c) стадию удаления силанола, в которой по крайней мере часть соединения силанола удаляется из низкокипящей фракции путем жидкостной экстракции с применением низкокипящей фракции и экстрагирующего растворителя,

причем по крайней мере часть рафината, из которого путем жидкостной экстракции удалено соединение силанола, повторно используется как растворитель для полимеризации.

2. Способ по вышеописанному пункту 1, в котором соединение силанола представляет собой по крайней мере одно из соединений, выбранных из группы, состоящей из триметилсиланола, этилдиметилсиланола, диэтилметилсиланола, диметилпропилсиланола, диметилизопропилсиланола, этилметилпропилсиланола, этилметилизопропилсиланола, триэтилсиланола, н-бутилдиметилсиланола, втор-бутидиметилсиланола и третбутилдиметилсиланола.

3. Способ по вышеописанным пунктам 1 или 2, в котором экстрагирующий растворитель, используемый для жидкостной экстракции, представляет собой воду.

4. Способ по любому из вышеописанных пунктов 1-3, в котором содержание низкокипящей фракции во фракции растворителя находится в диапазоне от 0,1% до 20% по массе.

5. Способ по любому из вышеописанных пунктов 1-4, в котором содержание соединения силанола в низкокипящей фракции находится в диапазоне от 200 миллионных долей до 10% по массе.

6. Способ по любому из вышеописанных пунктов 1-5, в котором массовое соотношение (Mе/Mb) экстрагирующего растворителя (Me) к низкокипящей фракции (Mb) находится в диапазоне от 0,5 до 10.

7. Способ по любому из вышеописанных пунктов 1-6, в котором содержание соединения силанола по крайней мере в части рафината, который повторно используется как растворитель полимеризации, составляет 200 миллионных долей по массе или менее.

8. Способ по любому из вышеописанных пунктов 1-7, также включающий в себя стадию отделения рандомизатора, между стадией отделения низкокипящей фракции и стадией удаления силанола или после стадии удаления силанола, в случае когда для полимеризации используется рандомизатор, причем по крайней мере часть рандомизатора включается в низкокипящую фракцию.

Преимущества настоящего изобретения

Способ производства модифицированного полимера или его гидрированного продукта по настоящему изобретению создан таким образом, чтобы модифицированный полимер или гидрированный продукт был произведен, фракция растворителя, полученная отделением модифицированного полимера или подобного ему от реакционного раствора, перегнана с отделением низкокипящей фракции, содержащей растворитель на основе углеводорода и соединение силанола, соединение силанола удалено из низкокипящей фракции жидкостной экстракцией, и рафинат повторно использовался как растворитель полимеризации. Поскольку только низкокипящая фракция подвергается жидкостной экстракции для удаления соединения силанола, соединение силанола может быть эффективно и в достаточной степени удалено. Поскольку обрабатывается лишь малое количество растворителя, стоимость оборудования может быть уменьшена, при этом уменьшаются эксплуатационные издержки, связанные с растворителем для экстракции. Соединение силанола может также быть удалено путем утилизации и сжигания низкокипящей фракции. Однако в способе производства модифицированного полимера или соответствующего гидрированного продукта по одному из аспектов настоящего изобретения растворитель на основе углеводорода, содержащийся в низкокипящей фракции, может быть повторно использован с понижением эксплуатационных издержек.

В случае когда соединение силанола представляет собой по крайней мере одно из соединений из группы; триметилсиланол, этилдиметилсиланол, диэтилметилсиланол, диметилпропилсиланол, диметилизопропилсиланол, этилметилпропилсиланол, этилметилизопропилсиланол, триэтилсиланол, н-бутилдиметилсиланол, втор-бутидиметилсиланол и третбутилдиметилсиланол, соединение силанола может быть удалено из фракции растворителя, отделенной от полимера или подобного ему путем перегонки вместе с растворителем на основе углеводорода как низкокипящая фракция.

В случае когда экстрагирующий растворитель, применяемый для жидкостной экстракции, представляет собой воду, оборудование и процесс могут быть упрощены по сравнению со случаем использования органического растворителя. Это также имеет преимущества с экологической точки зрения.

В случае когда содержание низкокипящей фракции во фракции растворителя находится в диапазоне от 0,1% до 20% по массе, соединение силанола может быть в достаточной степени отогнано, и конструкционная стоимость оборудования для жидкостной экстракции может быть уменьшена вместе с уменьшением эксплуатационных издержек.

В случае когда содержание соединения силанола в низкокипящей фракции находится в диапазоне от 200 миллионных долей до 10% по массе, растворитель на основе углеводорода и соединение силанола, включенные в низкокипящую фракцию, могут быть легко и в достаточной степени разделены жидкостной экстракцией.

В случае когда массовое соотношение (Мe/Mb) экстрагирующего растворителя (Me) к низкокипящей фракции (Mb) находится в диапазоне от 0,5 до 10, почти все соединение силанола, включенное в низкокипящую фракцию, может быть отделено и удалено из растворителя на основе углеводорода при уменьшении количества экстракта, содержащего соединение силанола.

В случае когда содержание соединения силанола по крайней мере в части рафината, который повторно используется как растворитель для полимеризации, составляет 200 миллионных долей по массе или менее, рафинат может быть успешно повторно использован как растворитель для полимеризации.

В случае когда способ также включает в себя стадию отделения рандомизатора между стадией отделения низкокипящей фракции и стадией удаления силанола, или после стадии удаления силанола, при использовании рандомизатора для полимеризации, и по крайней мере часть рандомизатора включена в низкокипящую фракцию, может быть выделена фракция, содержащая рандомизатор в высокой концентрации, и рандомизатор может быть повторно использован, по желанию с добавлением подходящей стадии очистки.

Краткое описание чертежей

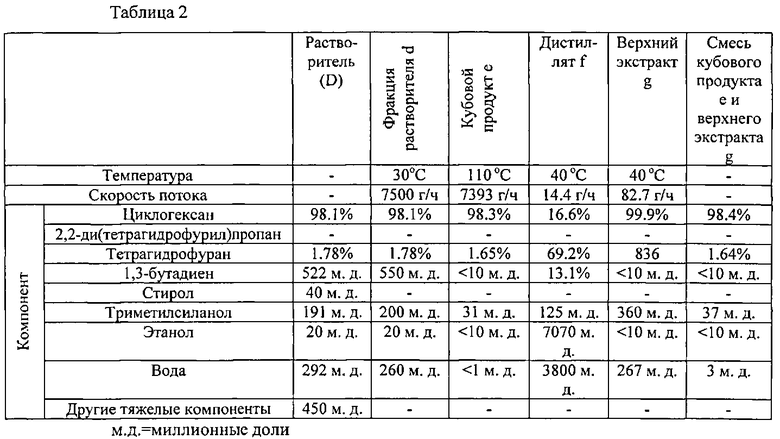

Фигура 1 представляет собой схематическое изображение, иллюстрирующее способ осуществления, в котором применяется пример оборудования для очистки растворителя по настоящему изобретению.

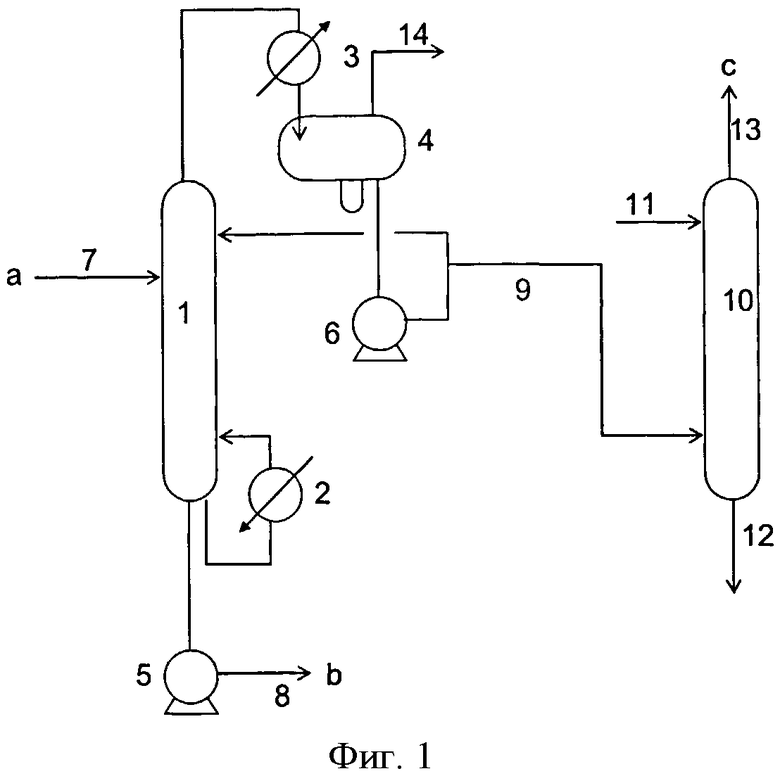

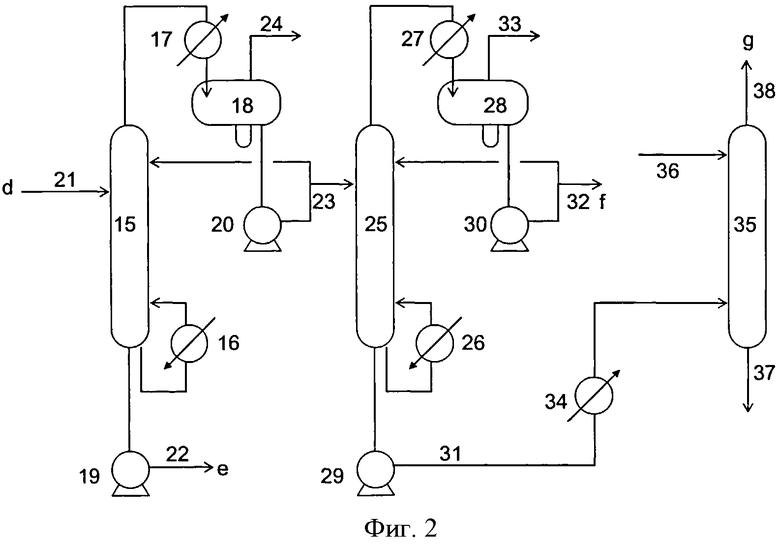

Фигура 2 представляет собой схематическое изображение, иллюстрирующее способ осуществления, в котором применяется другой пример оборудования для очистки растворителя по настоящему изобретению.

Описание позиций на чертежах

1: ректификационная колонна, 2: нагреватель, 3: холодильник, 4: сборник возврата, 5, 6: насос, 7: трубопровод подачи исходного растворителя, 8: трубопровод слива, 9: трубопровод для перегонки, 10: колонна экстракции, 11: трубопровод подачи экстрагирующего растворителя, 12: трубопровод слива фазы экстрагирующего растворителя, 13: трубопровод слива фазы растворителя, 14: трубопровод спуска газа, 15: ректификационная колонна, 16: нагреватель, 17: холодильник, 18: сборник возврата, 19, 20: насос, 21: трубопровод подачи исходного растворителя, 22: трубопровод слива, 23: трубопровод для перегонки, 24: трубопровод спуска газа, 25: ректификационная колонна, 26: нагреватель, 27: холодильник, 28: сборник возврата, 29, 30: насос, 31: трубопровод подачи исходного растворителя, 32: трубопровод слива, 33: трубопровод спуска газа, 34: холодильник, 35: колонна экстракции, 36: трубопровод подачи экстрагирующего растворителя, 37: трубопровод слива фазы экстрагирующего растворителя, 38: трубопровод слива фазы растворителя, a: фракция растворителя, b: кубовый продукт ректификационной колонны 1, c: верхний экстракт экстракционной колонны 10, d: фракция растворителя, е: кубовый продукт ректификационной колонны 15, f: дистиллят из ректификационной колонны 25, g: верхний экстракт экстракционной колонны 35.

Описание вариантов осуществления изобретения

Способ производства модифицированного полимера или соответствующего гидрированного продукта по настоящему изобретению включает в себя полимеризацию по крайней мере одного из перечисленного: сопряженного диена и ароматического соединения винила - в растворителе на основе углеводорода в качестве растворителя полимеризации, с применением активного металлоорганического агента в качестве инициатора полимеризации, с образованием модифицированного полимера или соответствующего гидрированного продукта, причем модифицированный полимер включает в себя функциональную группу по крайней мере в одном из положений: в боковой цепи или в главной цепи, причем функциональная группа включается в модифицированный полимер с применением соединения, содержащего функциональную группу, защищенную силильной группой в качестве инициатора полимеризации, мономера, вводящего функциональную группу, или терминатора полимеризации, причем способ, кроме того, включает в себя последовательно описанные ниже стадии от (а) до (с).

(a) Стадия извлечения растворителя, в которой реакционный раствор, в котором модифицированный полимер или гидрированный продукт растворен в растворителе полимеризации, разделяется на фракцию растворителя, включающую в себя растворитель на основе углеводорода, и твердую фракцию, включающую в себя модифицированный полимер или гидрированный продукт.

(b) Стадия отделения низкокипящей фракции, в которой фракция растворителя перегоняется для отделения низкокипящей фракции, включающей в себя растворитель на основе углеводорода и соединение силанола.

(c) Стадия удаления силанола, в которой по крайней мере часть соединения силанола удаляется из низкокипящей фракции путем жидкостной экстракции с применением низкокипящей фракции и экстрагирующего растворителя.

По крайней мере часть рафината, из которого путем жидкостной экстракции удалено соединение силанола, повторно используется как растворитель для полимеризации.

Гидрированный продукт может быть получен путем гидрирования модифицированного полимера с использованием известного способа. Таким образом возможно получить модифицированный полимер, демонстрирующий замечательную устойчивость к разрушениям, и подобные ему.

1. Растворитель полимеризации

Выбор растворителя на основе углеводорода, применяемого как растворитель полимеризации, особенно не ограничен. Является предпочтительным применять растворитель на основе углеводорода, имеющий от 4 до 8 углеродных атомов. Примеры растворителей на основе углеводорода включают в себя н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, 1-пентен, 2-пентен, 1-гексен, 2-гексен, н-гептан, н-октан, бензол, толуол, ксилол, этилбензол и подобные им. Среди перечисленных, как правило, используются н-бутан, циклогексан, н-гексан, н-гептан и подобные им. Эти растворители на основе углеводорода могут быть использованы в индивидуальной форме или в смеси из двух или более соответствующих типов растворителя.

2. Инициатор полимеризации

Активный металлоорганический агент применяется как инициатор полимеризации, необходимый для полимеризации. Как правило, в качестве активных металлоорганических агентов применяются соединение щелочного металла или соединение щелочноземельного металла. В этом случае полимер может быть произведен анионной полимеризацией. Полимеризация может быть осуществлена как периодический или непрерывный процесс. Примеры щелочных металлов, включаемых в активный сайт молекул результирующего полимера, включают в себя литий, натрий и калий. Примеры щелочноземельных металлов, включаемых в активный сайт молекул результирующего полимера, включают в себя магний, барий и подобные им. Особенно предпочтительным является применение соединения лития в качестве активного металлоорганического агента.

Выбор соединения, используемого в качестве инициатора полимеризации, содержащего щелочной или щелочноземельный металл, не является особенно ограниченным. Предпочтительным является использование алкиллития, содержащего углеводородную группу, соединения лития, содержащего амидную или имидную группу (например, алкиленимид лития), соответствующие производные или подобные им. Примеры других соединений, применяемых в качестве инициатора полимеризации, содержащих щелочной или щелочноземельный металл, включают в себя натрий-нафталин, калий-нафталин, н-бутилмагний, н-гексилмагний, этоксикальций, стеарат кальция, третбутоксистронций, этоксибарий, изопропоксибарий, этилмеркаптобарий, трет-бутоксибарий, феноксибарий, диэтиламин бария, стеарат бария, октил бария, бифенил натрия, комплекс калия с тетрагидрофураном, комплекс калия и диэтоксиэтана, натриевая соль тетрамера альфа-метилстирола и подобные им.

Когда в качестве инициатора полимеризации применяется соединение лития, имеющее углеводородную группу, может быть получен полимер, несущий углеводородную группу в концевом положении инициации полимеризации и активный сайт полимеризации на другом конце.

Соединение лития, несущее углеводородную группу, предпочтительно представляет собой соединение, включающее углеводородную группу, содержащую от 1 до 20 атомов углерода. Примеры соединений лития включают в себя метиллитий, этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, трет-бутиллитий, н-гексиллитий, бензиллитий, стильбен литий, 1,4-дилитийбутан, продукт реакции н-бутиллития, 1,3-бутадиена и дивинилбензола и подобные им. Среди них н-бутиллитий и втор-бутиллитий наиболее предпочтительны.

При производстве полимера анионной полимеризацией с использованием соединения лития или подобного ему в качестве инициатора полимеризации сопряженный диен и/или ароматическое соединение винила может быть подвергнуто анионной полимеризации в органическом растворителе, инертном к реакции (например, растворитель на основе углеводорода, такого как алифатическое, алициклическое или ароматическое углеводородное соединение), с использованием соединения лития или подобного ему как инициатора полимеризации, также в присутствии рандомизатора (описанного ниже).

3. Мономер

Примеры сопряженных диенов включают в себя 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-гептадиен, 2,3-диметилбутадиен, 2-фенил- 1,3-бутадиен, 3-метил-1,3-пентадиен, 2-хлор-1,3-бутадиен и подобные им. Эти сопряженные диены могут использоваться в индивидуальной форме или в смесях двух или более соответствующих типов соединений. Среди перечисленных, как правило, применяются 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен и подобные им. В особенности широко применяется 1,3-бутадиен.

Примеры ароматических соединений винила включают в себя стирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, альфа-метилстирол, 2,4-диметилстирол, 2,4-диизопропилстирол, 4-третбутилстирол, 5-третбутил-2-метилстирол, винилэтилбензол, дивинилбензол, тривинилбензол, дивинилнафталин, трет-бутоксистирол, винилбензилдиметиламин, (4-винилбензил)диметиламиноэтиловый эфир, Ν,Ν-диметиламинометилстирол, Ν,Ν-диметиламиноэтилстирол, 2-этилстирол, 3-этилстирол, 4-этилстирол, 2-третбутилстирол, 3-третбутилстирол, 4-третбутилстирол, винилксилол, винилнафталин, винилтолуол, винилпиридин, дифиенилэтилен, дифенилэтилен, содержащий третичную аминогруппу, и подобные им. Эти ароматические соединения винила могут использоваться в индивидуальной форме или в смесях двух или более соответствующих типов соединений. Среди перечисленных, как правило, применяется стирол.

При сополимеризации сопряженного диена и ароматического соединения винила предпочтительно использовать 1,3-бутадиен в качестве сопряженного диена и стирол в качестве ароматического соединения винила. Эти мономеры демонстрируют отличные свойства роста цепи при анионной полимеризации и являются легкодоступными. При проведении полимеризации в растворе концентрация мономера в растворе находится в диапазоне от 5 до 50% по массе и предпочтительно от 10 до 30% по массе по отношению к 100% по массе, соответствующим общему количеству растворителя и мономера (мономеров), с точки зрения выхода и простоты управления полимеризацией.

4. Реакция полимеризации

Модифицированный полимер может быть получен с применением инициатора полимеризации, несущего функциональную группу, защищенную силильной группой, или с применением мономера, включающего функциональную группу, защищенную силильной группой, или модифицированный полимер может быть получен путем полимеризации сопряженного диена и/или ароматического соединения винила, с дальнейшим применением терминатора полимеризации, несущего функциональную группу, защищенную силильной группой. В любом случае температура полимеризации предпочтительно находится в диапазоне от -20°C до 150°C, особенно предпочтительно в диапазоне 0°C до 120°C. Реакция полимеризации может проводиться при повышенном давлении паров. Является предпочтительным проводить реакцию полимеризации под давлением, в основном достаточным для перевода сопряженного диена и/или ароматического производного винила в жидкую фазу. Давление в ходе полимеризации определяется в зависимости от мономера, вводимого в полимеризацию, типа растворителя, температуры полимеризации и подобных факторов, и по желанию может поддерживаться более высоким, чем давление паров реагентов и растворителя. Повышение давление может осуществляться, например, путем введения в реактор газа, инертного по отношению к реакции полимеризации.

Является предпочтительным использовать каждое из исходных соединений (например, инициатор полимеризации, растворитель и мономер), применяемое для полимеризации, после удаления соединений, ингибирующих реакцию, подобных воде, кислороду, диоксиду углерода, протонным соединениям. Если полимер представляет собой гидрированный продукт, включенный в термопластический эластомер, температура стеклования (Tg) полимера или сополимера, измеряемая при помощи дифференциального термического анализа, должна предпочтительно находиться в диапазоне от -90°C до 0°C. Производство полимера с температурой стеклования, более низкой чем -90°C, затруднено. Если температура стеклования превышает 0°C, вязкость при комнатной температуре может в значительной степени увеличиваться и обращение с материалом может быть затруднено.

5. Реакция модифицирования

Функциональная группа, защищенная силильной группой, может быть введена в основную цепь, боковую цепь или концевое положение молекулы полимера или сополимера (реакцией модификации), например, путем (1) введения в реакцию полимеризации металлоорганического соединения, несущего функциональную группу, защищенную силильной группой (или соответствующим производным) в качестве инициатора полимеризации с образованием модифицированного полимера, (2) сополимеризации сопряженного диена, ароматического производного винила и мономера, который способен сополимеризоваться с сопряженным диеном и/или ароматическим производным винила, и включающего в себя функциональную группу, защищенную силильной группой, с образованием модифицированного полимера, или (3) полимеризации сопряженного диена и/или ароматического соединения винила с получением полимера и терминации полимеризации с применением соединения, несущего функциональную группу, защищенную силильной группой в качестве терминатора полимеризации, с образованием модифицированного полимера.

Конкретные примеры металлоорганических соединений, несущих функциональную группу, защищенную силильной группой (см. (1)), включают в себя

3-[N,N-бис(триметилсилил)амино]-1 -пропиллитий,

3-[N,N-бис(триметилсилил)амино]-1-пентиллитий и подобные им.

Конкретные примеры мономера, который способен сополимеризоваться с сопряженным диеном и/или ароматическим производным винила и включающего в себя функциональную группу, защищенную силильной группой (см. (2)), включают в себя

1-[4-N,N-бис(триметилсилил)аминофенил]-1-фенилэтилен и подобные ему.

Конкретные примеры соединения, которое имеет функциональную группу, защищенную силильной группой, и используется в качестве терминатора полимеризации (см. (3)), включают в себя

N,N-бис(триэтилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиметоксисилан,

N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан,

N,N-бис(триметилсилил)аминопропилтриэтоксисилан,

N,N′,N′-трис(триметилсилил)-N-(2-аминоэтил)-3-аминопропилтриэтоксисилан,

1-триметилсилил-2,2-диметокси-1-аза-2-силациклопентан,

N-[3-(триметоксисилил)-пропил]-N,N′-диэтил-N′-триметилсилил-этан-1,2-диамин,

N-[3-(триэтоксисилил)-пропил]-N,N′-диэтил-N′-триметилсилил-этан-1,2-диамин,

3-(4-триметилсилил-1-пиперазин)пропилтриэтоксисилан,

1-[3-(триэтоксисилил)-пропил]-4-триметилсилиламин,

1-[3-(триметоксисилил)-пропил]-4-триметилсилиламин,

бис[3-(триэтоксисилил)пропил]триметилсилиламин,

бис[3-(триметоксисилил)пропил]триметилсилиламин,

S-триметилсилилмеркаптопропилметилдиметоксисилан,

S-триметилсилилмеркаптопропилтриметоксисилан,

S-триметилсилилмеркаптопропилтриэтоксисилан,

S-триметилсилилмеркаптопропилметилдиэтоксисилан и подобные им.

6. Рандомизатор

При производстве полимера по желанию применяется рандомизатор. Рандомизатор представляет собой соединение, которое контролирует микроструктуру полимера (например, увеличивает количество винильных связей (1,2-связей) бутадиенового остатка в бутадиен-стирольном сополимере или увеличивает количество винильных связей (1,2-связей или 3,4-связей) полимера изопрена) или контролирует распределения состава мономерных звеньев в полимере (например, располагает в случайном порядке бутадиеновые звенья и стирольные звенья в бутадиен-стирольном сополимере).

Выбор рандомизатора не является особенно ограниченным. Примеры рандомизатора включают в себя эфиры и третичные амины, такие как диметоксибензол, тетрагидрофуран, диметоксиэтан, дибутиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, диметиловый эфир диэтиленгликоля, 2,2-ди(тетрагидрофурил)пропан, 2-(2-этоксиэтокси)2-метилпропан, триэтиламин, пиридин, N-метилморфолин, Ν,Ν,Ν′,Ν′-тетраметилэтилендиамин, 1,2-дипиперидинэтан, дибутиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, диметиловый эфир этиленгликоля, диоксан, триметиламин, хинуклидин, трет-амилат калия, третбутилат калия, трифенилфосфин, тетрагидропиран, дибутиловый эфир, дифениловый эфир, анизол, трипропиламин, трибутиламин, N,N-диэтиланилин и хинолин и подобные им. Рандомизатор может применяться как индивидуальное вещество или в виде комбинации из двух или более их типов.

7. Повторное использование растворителя полимеризации

При полимеризации сопряженного диена и/или ароматического производного винила с применением вышеуказанных растворителя на основе углеводорода и инициатора полимеризации получают полимер. При введении функциональной группы в полимер в упомянутой выше реакции модифицирования получают модифицированный полимер. Далее, гидрированный продукт получается путем гидрирования модифицированного полимера с применением известного способа. Соединение силанола удаляют из фракции растворителя, отделенной от твердой фракции (то есть модифицированного полимера или гидрированного продукта) путем проведения стадии удаления растворителя (а), стадии отделения низкокипящей фракции (b) и стадии удаления силанола (с), и по крайней мере часть рафината повторно используется как растворитель полимеризации.

На стадии удаления растворителя (а) реакционный раствор, в котором растворен модифицированный полимер или гидрированный продукт, разделяется на фракцию, содержащую растворитель на основе углеводорода, и твердую фракцию, содержащую модифицированный полимер или гидрированный продукт, после проведения реакции полимеризации и модифицирования или после проведения реакции гидрирования. Выбор способа удаления растворителя не является особенно ограниченным. Например, реакционный раствор, содержащий модифицированный полимер или подобный ему, помещается в резервуар для удаления растворителя вместе с горячей водой и диспергируется в ней с образованием эмульсии, и растворитель отделяется и удаляется от модифицированного полимера или подобного ему с применением водяного пара, вводимого через дно цистерны для удаления растворителя (то есть методом перегонки с паром).

На стадии отделения низкокипящей фракции (b) фракция растворителя перегоняется с отделением низкокипящей фракции, содержащей растворитель на основе углеводорода и соединение силанола. Низкокипящая фракция представляет собой фракцию, производимую при перегонки фракции растворителя, отделенной от твердой фракции на стадии удаления растворителя. Низкокипящая фракция включает в себя часть растворителя на основе углеводорода, применяемого как растворитель полимеризации, и соединение силанола, произведенное из соединения, несущего силильную группу и применяемого как модификатор. Фракция растворителя может быть перегнана с применением обычного способа, использующего ректификационную колону. Низкокипящая фракция представляет собой фракцию, отделяемую на верхнем конце ректификационной колонны. Соединение силанола, которое отделяется на верхнем конце ректификационной колонны в составе низкокипящей фракции, совместно с растворителем полимеризации, в процессе перегонки, меняется в зависимости от типа соединения, несущего силильную группу (модификатора) и типа растворителя на основе углеводорода. Примеры соединений силанола включают в себя триметилсиланол, этилдиметилсиланол, диэтилметилсиланол, диметилпропилсиланол, диметилизопропилсиланол, этилметилпропилсиланол, этилметилизопропилсиланол, триэтилсиланол, н-бутилдиметилсиланол, втор-бутилдиметилсиланол, трет-бутилдиметилсиланол и подобные им.

Выбор сочетания растворителя полимеризации и соединения, несущего силильную группу (модификатора), не является особенно ограниченным. Предпочтительным является такой выбор растворителя полимеризации и соединения, несущего силильную группу, при котором большее количество соединения силанола, производимого из соединения, несущего силильную группу, при перегонке отделяется на верхнем конце ректификационной колонки в составе низкокипящей фракции совместно с растворителем полимеризации. Например, при использовании циклогексана или н-гексана (особенно циклогексана) в качестве растворителя полимеризации предпочтительно применять соединение, несущее силильную группу, которое образует триметилсиланол или этилдиметилсиланол (особенно триметилсиланол) в качестве соединения силанола.

Соотношение количества низкокипящей фракции, получаемой при перегонке фракции растворителя, к общему количеству фракции растворителя не является особенно ограниченным и изменяется в зависимости от типов и количеств растворителя, мономера, добавки и подобных агентов, используемых для полимеризации, от условий полимеризации, условий перегонки и подобных им. Является предпочтительным, чтобы количество низкокипящей фракции, поступающей в последующую стадию удаления силанола, было малым. Содержание низкокипящей фракции во фракции растворителя, как правило, находится в диапазоне от 0,1% до 20% по массе, предпочтительно от 0,1% до 10% по массе и особенно от 0,1% до 5% по массе. Соотношение количества соединения силанола, включенного в низкокипящую фракцию, к общему количеству низкокипящей фракции не является особенно ограниченным и изменяется в зависимости от количества соединения, несущего силильную группу, условий полимеризаций, условий перегонки и подобных им. Содержание соединения силанола в низкокипящей фракции, как правило, находится в диапазоне от 200 миллионных долей до 10% по массе, предпочтительно от 1000 миллионных долей до 10% по массе, особенно от 3000 миллионных долей до 10% по массе.

На стадии удаления силанола (с) удаляют (экстрагируют) по крайней мере часть соединения силанола из низкокипящей фракции путем жидкостной экстракции с применением низкокипящей фракции и экстрагирующего растворителя. Большая часть соединения силанола экстрагируется в экстрагирующий растворитель при жидкостной экстракции, тогда как растворитель на основе углеводорода остается в низкокипящей фракции. Примеры экстрагирующих растворителей, применяемых для жидкостной экстракции, включают воду, ацетон, метилэтилкетон, метанол, этанол и подобные им. Предпочтительно использовать воду как экстрагирующий растворитель, в случае, когда соединение силанола представляет собой триметилсиланол или этилдиметилсиланол (особенно триметилсиланол). Поскольку лишь низкокипящая фракция (то есть часть фракции растворителя) подвергается жидкостной экстракции на стадии удаления силанола, может быть применено простое оборудование для жидкостной экстракции и конструкционная стоимость оборудования может быть уменьшена. Поскольку используется лишь небольшое количество экстрагирующего растворителя, издержки, связанные с жидкостной экстракцией, также могут быть уменьшены.

Выбор соотношения количества экстрагирующего растворителя, применяемого для жидкостной экстракции, не является особенно ограниченным, при условии что соединение силанола может быть эффективно выделено и удалено. Экстрагирующий растворитель может быть использован в подходящем количестве, в зависимости от типа экстрагирующего растворителя, типа соединения силанола и подобных. Предпочтительно применять экстрагирующий растворитель в количестве, при котором весовое соотношение (Мe/Mb) экстрагирующего растворителя (Me) к низкокипящей фракции (Mb) находится в диапазоне от 0.5 до 10, предпочтительно от 0.5 до 5 и особенно от 0.5 до 2. Весовое соотношение (Мe/Mb) должно предпочтительно находиться в диапазоне от 1 до 2 в случае, когда соединения силанола представляет собой триметилсиланол и экстрагирующим растворителем является вода.

По крайней мере часть рафината, из которого удалено соединение силанола путем жидкостной экстракции на стадии удаления силанола, может быть повторно использована как растворитель полимеризации. Когда по крайней мере часть рафината повторно используется как растворитель полимеризации, предпочтительно, чтобы растворитель не включал в себя соединение силанола или содержание соединения силанола в растворителе составляло предпочтительно 200 миллионных долей по массе или менее, особенно 100 миллионных долей по массе или менее. В этом случае соединение силанола можно обезвредить, например, увеличением количества инициатора полимеризации. Следовательно, полимеризация может быть успешно проведена. Рафинат можно подходящим образом повторно использовать для получения растворителя полимеризации, имеющего содержание соединения силанола в указанном выше диапазоне. Например, рафинат может быть смешан с фракцией растворителя, которая содержит лишь небольшое количество соединения силанола и остается после отделения низкокипящей фракции на стадии отделения низкокипящей фракции, или рафинат может быть возвращен на ректификационную колону, применяемую для отделения низкокипящей фракции от фракции растворителя после полимеризации, при этом фракция растворителя, имеющая содержание соединения силанола в указанном диапазоне, может быть получена в нижней части ректификационной колонны. В любом случае, если фракция растворителя, полученная путем повторного использования рафината, включает в себя тяжелый компонент, такой как олигомер сопряженного диена или ароматического соединения винила, или агент, предотвращающий старение, необходимо производить стадию удаления тяжелого компонента. Количество соединения силанола, включенного в растворитель (например, рафинат), может быть количественно определено методом внутреннего стандарта с использованием газовой хроматографии.

При применении воды в качестве экстрагирующего растворителя вода остается в рафинате в количестве 500 миллионных долей по массе или менее (особенно от 200 до 300 миллионных долей по массе). Поскольку вода ингибирует полимеризацию, предпочтительно удалять воду перед повторным использованием рафината в качестве растворителя полимеризации. Вода может быть удалена с применением любого способа и может быть удалена с применением специального оборудования. Предпочтительно вводить рафинат обратно в ректификационную колону, применяемую для перегонки при отделении низкокипящей фракции из фракции растворителя после полимеризации. В этом случае специальное оборудование не необходимо, что является преимуществом с точки зрения процесса и стоимости.

При использовании рандомизатора при полимеризации стадия, на которой отделяется рандомизатор (стадия отделения рандомизатора), может быть обеспечена между стадией отделения низкокипящей фракции и стадией удаления силанола или после стадии удаления силанола. Когда рандомизатор, применяемый для полимеризации, имеет летучесть, равную или превышающую летучесть образуемого соединения силанола, низкокипящая фракция, полученная при перегонке, включает в себя рандомизатор в высокой концентрации. Если низкокипящая фракция экстрагируется непосредственно экстрагирующим растворителем, коэффициент распределения соединения силанола может быть уменьшен из-за рандомизатора и может потребоваться большое количество экстрагирующего растворителя. Более того, рандомизатор может присутствовать в экстракте в смеси с соединением силанола. Рандомизатор можно повторно использовать для полимеризации путем отделения и выделения рандомизатора на стадии отделения рандомизатора и необязательной подходящей стадии очистки. Стадия отделения рандомизатора не является обязательной в случае, когда рандомизатор не используется для полимеризации или имеет летучесть более низкую, чем у образующегося соединения силанола.

Каждая стадия повторного использования растворителя полимеризации может быть осуществлена с применением, например, оборудования, изображенного на фигуре 1.

Конкретно, реакционный раствор разделяется на фракцию растворителя, содержащую растворитель на основе углеводорода, и твердую фракцию, содержащую модифицированный полимер или гидрированный продукт с использованием способа перегонки с паром или подобного ему. Фракция растворителя а поступает в ректификационную колону 1 через трубопровод 7 подачи исходного растворителя, и низкокипящая фракция, содержащая растворитель на основе углеводорода и соединение силанола, выделяется на верхнем конце ректификационной колонны 1. Растворитель на основе углеводорода, из которого большая часть соединения силанола была удалена, удаляется по трубопроводу 8 слива в нижней части ректификационной колонны 1 как кубовый продукт b. Низкокипящая фракция поступает на экстракционную колону 10 через трубопровод 9 для перегонки. Экстрагирующий растворитель поступает в экстракционную колонну 10 через трубопровод 11 подачи экстрагирующего растворителя, и низкокипящая фракция разделяется на растворитель на основе углеводорода и соединение силанола путем жидкостной экстракции. Экстрагирующий растворитель, содержащий соединение силанола, удаляется через трубопровод 12 слива фазы экстрагирующего растворителя в нижней части экстракционной колонны 10, а растворитель на основе углеводорода, содержащий небольшое количество экстрагирующего растворителя и соединения силанола, удаляется через трубопровод 13 удаления фазы растворителя в верхней части экстракционной колонны 10. Таким образом может быть получен кубовый продукт b, содержащий лишь небольшое количество соединения силанола, и верхний экстракт с, содержащий небольшую концентрацию соединения силанола.

При использовании летучего рандомизатора необходимо производить стадию перегонки для удаления рандомизатора. В этом случае каждая стадия повторного использования растворителя полимеризации может быть осуществлена с применением, например, оборудования, изображенного на Фигуре 2.

Конкретно, реакционный раствор разделяется на фракцию растворителя, содержащую растворитель на основе углеводорода, и твердую фракцию, содержащую модифицированный полимер или гидрированный продукт с использованием способа перегонки с паром или подобного ему. Фракция растворителя d поступает в ректификационную колонну 15 через трубопровод 21 подачи исходного растворителя, и низкокипящая фракция, содержащая растворитель на основе углеводорода и соединение силанола, выделяется на верхнем конце ректификационной колонны 15. Растворитель на основе углеводорода, из которого большая часть соединения силанола была удалена, удаляется по трубопроводу 22 слива в нижней части ректификационной колонны 15 как кубовый продукт e. Низкокипящая фракция поступает на ректификационную колонку 25 через трубопровод 23 для перегонки. Рандомизатор, включенный в состав низкокипящей фракции отделяется, выделяется из верхнего конца ректификационной колонки 25 как дистиллят, содержащий большое количество рандомизатора, и отделяется как дистиллят f через трубопровод 32 слива. Низкокипящая фракция, из которой отделена большая часть рандомизатора, поступает из нижней части ректификационной колонки 25 на экстракционную колонку 35 через трубопровод 31 дистилляции. Экстрагирующий растворитель поступает в экстракционную колонку 35 через трубопровод 36 подачи экстрагирующего растворителя и низкокипящая фракция разделяется на растворитель на основе углеводорода, и соединение силанола путем жидкостной экстракции. Экстрагирующий растворитель, содержащий соединение силанола, удаляется через трубопровод 37 слива фазы экстрагирующего растворителя в нижней части экстракционной колонки 35, а растворитель на основе углеводорода (рафинат), содержащий небольшое количество экстрагирующего растворителя и соединения силанола, удаляется как верхний экстракт g через трубопровод 38 удаления фазы растворителя в верхней части экстракционной колонки 35. Таким образом может быть получен кубовый продукт е и верхний экстракт g, каждый из которых содержит небольшую концентрацию соединения силанола.

Поскольку дистиллят f включает в себя рандомизатор в высокой концентрации, рандомизатор может быть повторно использован с применением необязательной подходящей стадии очистки.

Примеры

В дальнейшем настоящее изобретение конкретно объяснено с применением примеров.

Пример 1

Триметилсиланол добавляли к циклогексану в концентрации 100 миллионных долей для приготовления растворителя для моделирования ситуации, в которой небольшое количество соединения силанола включено в состав растворителя, который выделяется и повторно используется. В реакционный автоклав (внутренний объем: 5 литров), внутренняя атмосфера которого была заменена газообразным азотом, загружали 2750 грамм циклогексана, содержащего 100 миллионных долей триметилсиланола, 3.25 ммоль 2,2-ди(тетрагидрофурил)пропана, 125 г стирола, 365 г 1,3-бутадиена. После установления температуры смеси в реакторе на уровне 10°C раствор н-бутиллития (8,8 ммоль) в циклогексане добавляли к раствору для инициирования полимеризации. Следует отметить, что количество н-бутиллития содержит количество, достаточное для перевода триметилсиланола, содержащегося в растворителе в триметилсиланолят лития (безвредное соединение) в реакторе. Полимеризация успешно проводилась при термической изоляции реактора, причем максимальная температура достигала 85°C.

10 г бутадиена добавляли к смеси, когда конверсия полимеризации достигала 99%, и в смеси проводили полимеризацию в течение еще 5 минут. Раствор Ν,N-бис(триметилсилил)аминопропилтриэтоксисилана (4,96 ммоль) в циклогексане добавляли и проводили реакцию в течение 15 минут. Затем 2,0 грамм 2,6-ди-третбутил-п-крезола добавляли к полученному раствору полимера. Растворитель удаляли перегонкой с паром с применением горячей воды, pH которой поддерживали на уровне 9 с применением гидроксида натрия.

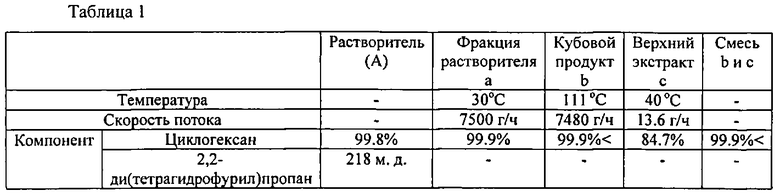

Смесь паров растворителя и воды, полученная при перегонке с паром, конденсировали с использованием холодильника и фазу растворителя отделяли в статическом режиме с получением смешанного растворителя А, имеющего состав, представленный в Таблице 1. Фракция растворителя а, имеющая состав, указанный в Таблице 1, готовилась на основании состава смешанного растворителя А. Следует отметить, что некоторые из компонентов были опущены при приготовлении фракции растворителя а. Процесс перегонки и процесс экстракции осуществляли в следующих условиях (исходный растворитель: фракция растворителя а) с применением аппарата очистки растворителя, изображенного на Фигуре 1, с образованием кубового продукта b и верхнего экстракте с (см. Таблицу 1). Концентрация триметилсиланола в кубовом продукте b, таким образом, могла быть снижена до уровня, подходящего для его применения как растворителя полимеризации.

Следует отметить, что необходимо производить стадию удаления тяжелой компоненты для использования кубового продукта b или смеси кубового продукта b и верхнего экстракта с как растворителя для полимеризации в случае, когда кубовой продукт и включает в себя тяжелую компоненту, подобную олигомеру сопряженного диена или соединения ароматического винила, или агента, предотвращающего старение.

Процесс перегонки и процесс экстракции с использованием аппарата, изображенного на Фигуре 1, может быть произведен, как описано ниже.

Фракция растворителя а поступает в ректификационную колонну 1 через трубопровод 7 подачи исходного растворителя, и низкокипящая фракция, содержащая циклогексан и триметилсиланол, выделяется на верхнем конце ректификационной колонны 1. Циклогексан, из которого большая часть соединения силанола была удалена, удаляется по трубопроводу 8 слива в нижней части ректификационной колонны 1 как кубовый продукт b. Низкокипящая фракция поступает на экстракционную колонну 10 через трубопровод 9 для перегонки. Вода поступает в экстракционную колонну 10 через трубопровод 11 подачи экстрагирующего растворителя, и низкокипящая фракция разделяется на циклогексан и триметилсиланол путем жидкостной экстракции. Вода, содержащая триметилсиланол, удаляется через трубопровод 12 слива фазы экстрагирующего растворителя в нижней части экстракционной колонны 10, а циклогексан, содержащий небольшое количество воды и триметилсиланола, удаляется через трубопровод 13 удаления фазы растворителя в верхней части экстракционной колонны 10. Таким образом может быть получен кубовый продукт b, содержащий лишь небольшое количество триметилсиланола, и верхний экстракт с, содержащий небольшую концентрацию триметилсиланола.

Аппарат очистки растворителя и условия процесса

[1] Аппарат очистки растворителя, изображенный на Фигуре 1, применялся для очистки растворителя.

(1) Тип ректификационной колонны 1 и условия процесса

Тип: набивная колона

Высота слоя: эквивалентна 10 теоретическим тарелкам

Рабочее давление: 0.12 МПа(G)

Коэффициент дефлегмации: 4

(2) Растворитель, поступающий в ректификационную колону 1

Материал: Фракция растворителя а, имеющая состав, представленный в Таблице 1

Положение ввода растворителя: положение соответствует около 1/3 расстояния от верха колонны до высоты слоя

Скорость поступления: 7500 г/ч

Температура поступающего потока: 30°C

(3) Тип экстракционной колонны 10 и условия процесса

Тип: набивная колона

Высота слоя: эквивалентна 5 теоретическим тарелкам

Рабочее давление: 0,10 MПа(G)

(4) Растворитель, поступающий в экстракционную колонну 10

Материал: жидкость, поступающая через трубопровод 8 дистилляции

Положение ввода растворителя: канал внизу экстракционной колонны

Скорость поступления: 15 г/ч

Температура поступающего потока: 40°С

(5) Экстрагирующий растворитель, поступающий в экстракционную колонну 10

Материал: вода

Скорость поступления: 70 г/ч

Температура поступающего потока: 40°С

Пример 2

Процесс перегонки и процесс экстракции производили тем же способом, как описанный в Примере 1, за исключением того, что верхний экстракт с, выделенный через трубопровод 13 удаления фазы растворителя, добавляли в раствор а и подавали на ректификационную колонну 1 через трубопровод 7 подачи исходного материала. В этом случае, поскольку триметилсиланол, содержащийся в верхнем экстракте с, выделенный через трубопровод 13 удаления фазы растворителя, добавляли в раствор а, концентрация триметилсиланола, поступающая в ректификационную колонну 1, несколько увеличилась после начала очистки. Однако, когда массовая скорость поступления триметилсиланола, включенного во фракцию растворителя а (исходный материал растворителя), стала равной скорости поступления триметилсиланола в трубопроводе 12 удаления фазы экстрагирующего раствора, концентрация триметилсиланола в растворителе, поступающем в ректификационную колонну 1, и концентрация триметилсиланола в кубовом продукте b, выделяемом через трубопровод 8 слива, становится постоянной. Поскольку концентрация воды и триметилсиланола в кубовом продукте b, выделяемом через трубопровод 8 слива, подходят для использования в качестве растворителя полимеризации, только кубовой продукт b, выделяемый через трубопровод 8 слива, может использоваться как растворитель полимеризации. Следует отметить, что необходимо производить стадию удаления тяжелой компоненты для использования кубового продукта b как растворителя для полимеризации в случае, когда кубовой продукт b включает в себя тяжелую компоненту, подобную олигомеру сопряженного диена, или соединения ароматического винила, или агента, предотвращающего старение.

Пример 3

Реакция полимеризации и реакция модификации проводилась так же, как описано в Примере 1, за исключением того, что 50,0 г тетрагидрофурана использовались вместо 2,20ди(тетрагидрофурил)пропана, примененного в Примере 1.

Затем 2,0 грамм 2,6-ди-третбутил-п-крезола добавляли к полученному раствору полимера. Растворитель удаляли перегонкой с паром с применением горячей воды, pH которой поддерживали на уровне 9 с применением гидроксида натрия.

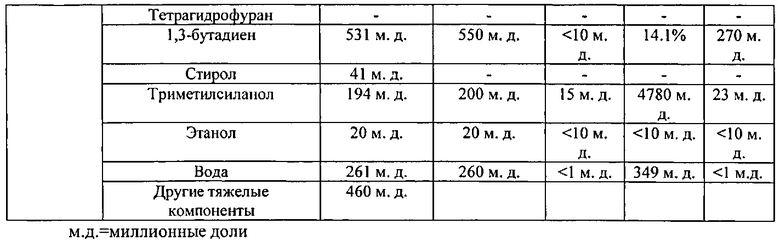

Смесь паров растворителя и воды, полученная при перегонке с паром, конденсировали с использованием холодильника и фазу растворителя отделяли в статическом режиме с получением смешанного растворителя (D), имеющего состав, представленный в Таблице 2. Фракция растворителя d, имеющая состав, указанный в Таблице 2, готовилась на основании состава смешанного растворителя (D). Следует отметить, что некоторые из компонентов были опущены при приготовлении фракции растворителя d. Процесс перегонки и процесс экстракции осуществляли в следующих условиях (исходный растворитель: фракция растворителя d) с применением аппарата очистки растворителя, изображенного на Фигуре 2, с образованием кубового продукта е, дистиллята f и верхнего экстракта g (см. Таблицу 2). Концентрация триметилсиланола в кубовом продукте е, таким образом, могла быть снижена до уровня, подходящего для его применения как растворителя полимеризации. Даже в случае смешения кубового продукта е и верхнего экстракта g концентрация воды и триметилсиланола были подходящими для использования как растворитель полимеризации.

Следует отметить, что необходимо производить стадию удаления тяжелой компоненты для использования кубового продукта е или смеси кубового продукта е и верхнего экстракта g как растворителя для полимеризации в случае, когда кубовой продукт е включает в себя тяжелую компоненту, подобную олигомеру сопряженного диена, или соединения ароматического винила, или агента, предотвращающего старение. Поскольку дистиллят f включает в себя тетрагидрофуран в высокой концентрации, тетрагидрофуран, выделенный из дистиллята f, содержащего 1,3-бутадиен, воду и этанол, может добавляться в реактор в качестве рандомизатора.

Поскольку тетрагидрофуран является легколетучим по сравнению с триметилсиланолом, низкокипящая фракция, поступающая через трубопровод 23 перегонки, включает в себя тетрагидрофуран в высокой концентрации. Если низкокипящая фракция непосредственно экстрагируется водой, коэффициент распределения (W/Ο) триметилсиланола уменьшается вследствие присутствия тетрагидрофурана. Конкретно, при поступлении низкокипящей фракции непосредственно в экстракционную колонну 35 необходимо увеличивать величину экстракционной колонны 35 и требуется большое количество воды в качестве экстрагирующего растворителя. Вследствие этого была применена ректификационная колонна 25 для выделения дистиллята f, включающего тетрагидрофуран в высокой концентрации, и низкокипящая фракция с пониженным содержанием тетрагидрофурана поступала в экстракционную колонну 35. Поскольку тетрагидрофуран использовался как рандомизатор в Примере 3, ректификационная колонна 25 применялась дополнительно к ректификационной колонне 15.

Процесс перегонки и процесс экстракции с использованием аппарата, изображенного на Фигуре 2, может быть произведен, как описано ниже.

Фракция растворителя d поступает в ректификационную колонну 15 через трубопровод 21 подачи исходного растворителя, и низкокипящая фракция, содержащая циклогексан, тетрагидрофуран и триметилсиланол, выделяется на верхнем конце ректификационной колонны 15. Циклогексан, из которого большая часть соединения силанола была удалена, удаляется по трубопроводу 22 слива в нижней части ректификационной колонны 15 как кубовый продукт е. Низкокипящая фракция поступает на ректификационную колонну 25 через трубопровод 23 перегонки. Тетрагидрофуран, включенный в состав низкокипящей фракции, отделяется и выделяется из верхнего конца ректификационной колонны 25 как дистиллят, содержащий большое количество тетрагидрофурана, и выделяется как дистиллят f через трубопровод 32 дистилляции. Низкокипящая фракция, из которой большая часть тетрагидрофурана была извлечена, поступает из нижней части ректификационной колонны 25 в экстракционную колонну 35 через трубопровод 31 перегонки. Вода поступает в экстракционную колонну 35 через трубопровод 36 подачи экстрагирующего растворителя, и низкокипящая фракция разделяется на циклогексан и триметилсиланол путем жидкостной экстракции. Вода, содержащая триметилсиланол, удаляется через трубопровод 37 слива фазы экстрагирующего растворителя в нижней части экстракционной колонны 35, а циклогексан, содержащий небольшое количество воды и триметилсиланола, удаляется через трубопровод 38 удаления фазы растворителя в верхней части экстракционной колонны 35. Таким образом может быть получен кубовый продукт е, содержащий лишь небольшое количество триметилсиланола, дистиллят f и верхний экстракт с, содержащие небольшую концентрацию триметилсиланола.

Аппарат очистки растворителя и условия процесса

[1] Аппарат очистки растворителя, изображенный на Фигуре 2, применялся для очистки растворителя.

(1) Тип ректификационной колонны 15 и условия процесса

Тип: набивная колонна

Высота слоя: эквивалентна 10 теоретическим тарелкам

Рабочее давление: 0.12 MПа(G)

Коэффициент дефлегмации: 0.41

(2) Растворитель d, поступающий в ректификационную колонну 15

Материал: Фракция растворителя d, имеющая состав, представленный в Таблице 2

Положение ввода растворителя: положение соответствует около 1/3 расстояния от верха колонны до высоты слоя

Скорость поступления: 7500 г/ч

Температура поступающего потока: 30°C

(3) Тип ректификационной колонны 25 и условия процесса

Тип: набивная колонна

Высота слоя: эквивалентна 45 теоретическим тарелкам

Рабочее давление: 0.12 MПа(G)

Коэффициент дефлегмации: 20

(4) Растворитель, поступающий в ректификационную колонну 25

Материал: жидкость, поступающая из ректификационной колонны 15

Положение ввода растворителя: положение соответствует около 1/4 расстояния от верха колонны до высоты слоя

Скорость поступления: 100 г/ч

Температура поступающего потока: 40°C

(5) Тип экстракционной колонны 35 и условия процесса

Тип: набивная колонна

Высота слоя: эквивалентна 3 теоретическим тарелкам

Рабочее давление: 0.10 MПа(G)

(6) Растворитель, поступающий в экстракционную колонну 35

Материал: жидкость, поступающая из нижней части ректификационной колонны 25

Положение ввода растворителя: канал внизу экстракционной колонны

Скорость поступления: 84 г/ч

Температура поступающего потока: 40°C

(7) Экстрагирующий растворитель, поступающий в экстракционную колонну 35

Материал: вода

Скорость поступления: 150 г/ч

Температура поступающего потока: 40°C

Пример 4

Процесс перегонки и процесс экстракции производили тем же способом, как описанный в Примере 3, за исключением того, что дистиллят f, верхний экстракт g, выделенные через трубопровод 32 слива и трубопровод 38 удаления фазы растворителя, добавляли в раствор d и подавали на ректификационную колонну 15 через трубопровод 21 подачи исходного материала. В этом случае, поскольку триметилсиланол, содержащийся в верхнем экстракте g, выделенный через трубопровод 38 удаления фазы растворителя, добавляли в раствор d, концентрация триметилсиланола, поступающая в ректификационную колонну 15, несколько увеличилась после начала очистки. Однако, когда массовая скорость поступления триметилсиланола, включенного во фракцию растворителя d (исходный материал растворителя), стала равной скорости поступления триметилсиланола в трубопроводе 37 удаления фазы экстрагирующего раствора, концентрация триметилсиланола в растворителе, поступающем в ректификационную колонну 15, и концентрация триметилсиланола в кубовом продукте е, выделяемом через трубопровод 22 слива, становится постоянной. Поскольку концентрация воды и триметилсиланола в кубовом продукте е, выделяемом через трубопровод 22 слива, подходят для использования в качестве растворителя полимеризации, только кубовой продукт е, выделяемый через трубопровод 22 слива, может использоваться как растворитель полимеризации. Концентрация тетрагидрофурана в растворителе d почти равна концентрации тетрагидрофурана в кубовом продукте е, выделяемом через трубопровод 22 слива. Следовательно, достаточно добавить лишь небольшое количество тетрагидрофурана при повторном использовании кубового продукта е, выделенного через трубопровод 22 слива как растворителя для полимеризации. Следует отметить, что необходимо производить стадию удаления тяжелой компоненты для использования кубового продукта е как растворителя для полимеризации в случае, когда кубовой продукт е включает в себя тяжелую компоненту, подобную олигомеру сопряженного диена, или соединения ароматического винила, или агента, предотвращающего старение.

Промышленная применимость

Настоящее изобретение может быть применено в области техники, в которой соединение силанола, которое ингибирует полимеризацию, удаляется из фракции растворителя, отделенной от твердой фракции, содержащей полимер или подобный ему, и остаток повторно используется как растворитель полимеризации при проведении полимеризации по крайней мере одного из перечисленного: сопряженного диена и соединения ароматического винила, с применением модификатора в растворителе на основе углеводорода как растворителя полимеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРОЩЕННЫЙ СПОСОБ ВЫДЕЛЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2766334C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБЕДНЕННОГО БЕНЗОЛОМ БЕНЗИНА ИЗВЛЕЧЕНИЕМ БЕНЗОЛА ВЫСОКОЙ ЧИСТОТЫ ИЗ ФРАКЦИИ НЕПЕРЕРАБОТАННОГО КРЕКИНГ-БЕНЗИНА, СОДЕРЖАЩЕЙ ОРГАНИЧЕСКИЕ ПЕРОКСИДЫ | 2013 |

|

RU2635923C2 |

| СИСТЕМА ОТДЕЛЕНИЯ ОКИСИ АЛКИЛЕНА | 2019 |

|

RU2752955C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C6-C8 ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 2003 |

|

RU2254317C1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU973016A3 |

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU431151A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2754823C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ.-БУТИЛОВОГО ЭФИРА И ПОЧТИ СВОБОДНОЙ ОТ ИЗОБУТЕНА СМЕСИ УГЛЕВОДОРОДОВ С4 | 2001 |

|

RU2250893C2 |

| СПОСОБ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2014 |

|

RU2615160C2 |

Изобретение относится к способу производства модифицированного полимера или соответствующего гидрированного полимера. Способ производства модифицированного полимера или его гидрированного продукта включает полимеризацию мономера, содержащего по крайней мере одно из перечисленного: сопряженный диен и ароматическое соединение винила, в растворителе полимеризации на основе углеводорода, с использованием активного металлоорганического агента в качестве инициатора полимеризации, с образованием модифицированного полимера или его гидрированного продукта, причем модифицированный полимер включает в себя функциональную группу по крайней мере в одном из положений: в главной цепи и в боковой цепи, причем функциональная группа включается в модифицированный полимер с использованием соединения, имеющего функциональную группу, защищенную силильной группой, в качестве инициатора полимеризации, мономера, содержащего функциональную группу, или терминатора полимеризации, кроме того, способ включает в себя последовательно: (a) стадию извлечения растворителя, в которой реакционный раствор, в котором модифицированный полимер или гидрированный продукт растворен в растворителе полимеризации, разделяют на фракцию растворителя, включающую растворитель на основе углеводорода, и твердую фракцию, включающую модифицированный полимер или гидрированный продукт, (b) стадию отделения низкокипящей фракции, в которой фракцию растворителя перегоняют для отделения низкокипящей фракции, включающей растворитель на основе углеводорода и соединение силанола, и (c) стадию удаления силанола, в которой по крайней мере часть соединения силанола удаляют из низкокипящей фракции путем жидкостной экстракции с использованием низкокипящей фракции и экстрагирующего растворителя, причем по крайней мере часть рафината, из которого путем жидкостной экстракции было удалено соединение силанола, повторно используют как растворитель для полимеризации. Технический результат - осуществляется эффективное удаление силанола, способ более экономичен. 7 з.п. ф-лы, 2 табл., 2 ил., 4 пр.

1. Способ производства модифицированного полимера или его гидрированного продукта, включающий в себя полимеризацию мономера, содержащего по крайней мере одно из перечисленного: сопряженный диен и ароматическое соединение винила, в растворителе на основе углеводорода в качестве растворителя полимеризации, с использованием активного металлоорганического агента в качестве инициатора полимеризации, с образованием модифицированного полимера или его гидрированного продукта, причем модифицированный полимер включает в себя функциональную группу по крайней мере в одном из положений: в главной цепи и в боковой цепи,

причем функциональная группа включается в модифицированный полимер с использованием соединения, имеющего функциональную группу, защищенную силильной группой, в качестве инициатора полимеризации, мономера, содержащего функциональную группу, или терминатора полимеризации,

кроме того, способ включает в себя последовательно:

(a) стадию извлечения растворителя, в которой реакционный раствор, в котором модифицированный полимер или гидрированный продукт растворен в растворителе полимеризации, разделяют на фракцию растворителя, включающую растворитель на основе углеводорода, и твердую фракцию, включающую модифицированный полимер или гидрированный продукт;

(b) стадию отделения низкокипящей фракции, в которой фракцию растворителя перегоняют для отделения низкокипящей фракции, включающей растворитель на основе углеводорода и соединение силанола; и

(c) стадию удаления силанола, в которой по крайней мере часть соединения силанола удаляют из низкокипящей фракции путем жидкостной экстракции с использованием низкокипящей фракции и экстрагирующего растворителя,

причем по крайней мере часть рафината, из которого путем жидкостной экстракции было удалено соединение силанола, повторно используют как растворитель для полимеризации.

2. Способ по вышеописанному п. 1, в котором соединение силанола представляет собой по крайней мере одно из соединений из группы, состоящей из триметилсиланола, этилдиметилсиланола, диэтилметилсиланола, диметилпропилсиланола, диметилизопропилсиланола, этилметилпропилсиланола, этилметилизопропилсиланола, триэтилсиланола, н-бутилдиметилсиланола, втор-бутилдиметилсиланола и третбутилдиметилсиланола.

3. Способ по п. 1 или 2, в котором экстрагирующий растворитель, используемый для жидкостной экстракции, представляет собой воду.

4. Способ по п. 1 или 2, в котором содержание низкокипящей фракции во фракции растворителя находится в диапазоне от 0,1% до 20% по массе.

5. Способ по п. 1 или 2, в котором содержание соединения силанола в низкокипящей фракции находится в диапазоне от 200 миллионных долей до 10% по массе.

6. Способ по п. 1 или 2, в котором массовое соотношение (Мe/Мb) экстрагирующего растворителя (Me) к низкокипящей фракции (Mb) находится в диапазоне от 0,5 до 10.

7. Способ по п. 1 или 2, в котором содержание соединения силанола по крайней мере в части рафината, который повторно используется как растворитель полимеризации, составляет 200 миллионных долей по массе или менее.

8. Способ по п. 1 или 2, также включающий в себя стадию отделения рандомизатора между стадией отделения низкокипящей фракции и стадией удаления силанола или после стадии удаления силанола в случае, когда для полимеризации используется рандомизатор, причем по крайней мере часть рандомизатора включается в низкокипящую фракцию.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| WO 2010056694 A1, 20.05.2010 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 2004254301 A1, 16.12.2004 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для гнутья целых деревянных ободьев | 1921 |

|

SU1231A1 |

| Способ очистки этилен-пропилен-диенового каучука | 1984 |

|

SU1628859A3 |

Авторы

Даты

2016-03-20—Публикация

2012-11-12—Подача