Область техники, к которой относится изобретение

Данное изобретение относится к способу обработки железосодержащих ядерных отходов, обычно отходов, произведенных в операциях декапирования загрязненных металлических поверхностей.

Уровень техники

Все радиоактивные побочные продукты, не используемые повторно, или остатки процессов, или, обычно, операций, в которых генерировались или использовались радиоактивные вещества, идентифицируют как "ядерные отходы". Вследствие их опасности для людей и окружающей среды ядерные отходы любого типа и природы должны быть обработаны и сохранены согласно вполне определенным методологиям, которые гарантируют, что радиоактивные и ядерные элементы или изотопы будут храниться даже в течение очень длительного времени.

Существуют разные типы процессов, в которых используются ядерные элементы или излучение, в результате которых образуются отходы с различными уровнями концентрации и опасности. Предложенная классификация, используемая в Италии, разделяет эти отходы на:

категория 1, которая включает все отходы с низким уровнем радиоактивности; отходы представляют самую большую категорию, включающую приблизительно 90 мас.% произведенных отходов, но только с 1% радиоактивности (примерами являются медицинский материал, используемый в ядерной медицине, одноразовая одежда, выдаваемая во время посещения ядерной установки и т.д.);

категория 2, которая включает все отходы со средним уровнем радиоактивности; отходы требуют отделения и изоляции, но составляют только 7% отходов с полной радиоактивностью 4% (примерами являются оболочки тепловыделяющих элементов реактора);

категория 3, которая включает все отходы с высоким уровнем радиоактивности, составляющие только 3% отходов, но представляющие 95% радиоактивности; отходы являются самыми опасными вследствие высокой дозы облучения при случайном облучении и вследствие распада порядка миллионов лет для некоторых радиоактивных изотопов, которые они содержат.

Различные типы отходов требуют различных процедур захоронения. С этой целью за последние 60 лет были исследованы и описаны различные способы. Результаты публичны и, обычно, легкодоступны; однако для определенных способов, касающихся длительного хранения отходов, содержащих долгоживущие и/или очень подвижные изотопы, выводы, однако, еще сомнительны. Ресурсы, которые инвестируют в эти исследования, по-видимому, огромны; ресурсы, инвестированные для кондиционирования и длительного хранения существующих ядерных отходов (включая восстановление связанных мест), известны частично: только для США они были оценены в сотни миллиардов долларов.

Избавление от этих отходов обычно требует фазы кондиционирования, которое состоит в трансформировании отходов в форму, пригодную для хранения; и захоронения кондиционированных отходов в соответствующих местах, природных или произведенных промышленностью.

Определенным типом ядерных отходов, стратегически очень важным, являются отходы, которые возникают в операциях по утилизации ядерных реакторов, которые больше не являются активными, и устаревших ядерных объектов. В этом случае ядерные отходы обычно образуются в операциях утилизации и очистки от загрязнений больших металлических структур, которые, будучи подвержены контакту и/или облучению радиоактивными изотопами, стали радиоактивными (ограниченными экспонируемой поверхностью) в результате химического загрязнения или ядерной мутации (под действием излучения). Комплекс операций, связанных с этими операциями по утилизации в этой области, называют "выводом из эксплуатации", и этот термин будет использован в дальнейшем. Доминирующий способ в операциях очистки от загрязнений металлических поверхностей называют "декапированием".

Многие отходы, возникающие при выводе из эксплуатации, принадлежат вышеупомянутой категории 3 и обычно содержат долгоживущие изотопы с высокой подвижностью, которые всегда требуют специфического кондиционирования очень опасных отходов. В то время как способы, которые применимы в промышленном отношении и экономически целесообразны, были идентифицированы для полного управления ядерными отходами, принадлежащими категориям 1 и 2, то для отходов категории 3 полученные результаты являются важными, но все еще неполными, особенно для неэкономичного аспекта кондиционирования, и до настоящего времени отсутствует эксплуатируемое хранилище для длительного захоронения.

Что касается кондиционирования отходов из вывода из эксплуатации и обычно отходов, полученных при декапировании, то эксперты пришли к выводу, что необходимо использовать стекловидные матрицы с большим запасом стабильности как химической, так и термомеханической для всех долгоживущих и/или очень подвижных радиоактивных изотопов; смотри, например, статью Вернэза «Стеклянные упаковки с гарантией на миллион лет» (E.Y. Vernaz "Glass packages guaranteed for millions of years", Clefs CEA, №46 (2002), p.81-84). Многочисленные примеры стеклования отходов категории 3, включая промышленный уровень, были предложены, но их осложнили проблемы надежности способа и обычно высокой стоимости.

Недавно среди самых перспективных стекловидных материалов с целью сохранения радиоактивных изотопов, особенно в присутствии сульфатов, хроматов, фосфатов и галогенидов, были сертифицированы фосфатные стекловидные системы, содержащие железо. Системы этого типа описаны в патентах США 5750824 и США 5840638 и в заявке на патент Великобритания 2371542 A.

Среди них патент США 5750824 особенно интересен и сообщает о производстве фосфатных стекол, содержащих от 30 до 70 мас.% оксида фосфора (как Р2О5) и от 22 до 50% оксида железа, остаток состоит из оксидов других металлов, включая полученные из ядерных отходов; кроме того, этот документ сообщает, что лучшие результаты получают со стеклами, в которых железо присутствует в степени окисления 3, то есть как ион Fe3+ в количестве по меньшей мере 50%, предпочтительно по меньшей мере 80% и более предпочтительно по меньшей мере 90%. Согласно этому документу, фосфатные стекла с высоким отношением Fe3+/Fe2+ характеризуются лучшими свойствами химической стойкости (например, к выщелачиванию, то есть к вымыванию водой), плотности и термомеханической стойкости.

Способы, изложенные в этих документах, предусматривают приготовление смеси порошков оксидов или солей фосфора и железа в требуемых весовых отношениях; плавление этой смеси; добавление, до или во время указанного плавления, отходов, от которых избавляются; и отверждение расплава в соответствующих формах.

Проблемой, которая все еще не решена в этих способах, является работа с огромными объемами жидкости растворов, в которых первоначально растворены отходы вывода из эксплуатации. Фактически в некоторых случаях растворы добавляют непосредственно в расплав оксидов или солей фосфора и железа, генерируя, однако, огромные объемы паров, которые должны затем конденсироваться, очищаться от загрязнений и удаляться; в других случаях растворы сначала высушивают и отходы добавляют в форме порошка к расплаву, но в этом случае получение порошков отходов включает вновь испарение большого количества жидкости.

Сущность изобретения

Цель данного изобретения состоит в том, чтобы создать улучшенный способ кондиционирования отходов вывода из эксплуатации, в частности отходов от декапирования.

Согласно изобретению, эту цель достигают способом, который включает следующие стадии:

- растворение загрязненных металлических поверхностей ядерных установок с использованием фосфорной кислоты с получением раствора с pH ниже 1,5;

- окисление ионов железа в растворе от Fe2+ до Fe3+, чтобы получить отношение Fe3+/Fe2+, равное или больше, чем 9;

- подъем pH конечного раствора до значения выше чем 1,5 и ниже чем 10, вызывая осаждение солей фосфатов железа и металлических ионов, присутствующих в растворе;

- отделение осажденных солей от жидкой фазы; и

- термообработка остеклованной смеси осажденных твердых частиц.

Способ по изобретению обладает различными преимуществами относительно известных способов. В частности, он не требует предварительной обработки огромных объемов раствора, чтобы регенерировать соли радиоактивных металлов, которые затем добавляют к предшественникам железофосфатного стекла в соответствующих соотношениях, поскольку по данному способу смесь фосфора и металлов, примерно в необходимых соотношениях, производят in situ в растворе, и затем выделяют из него и посылают на термообработку, в то время как жидкая фаза, которая остается, может быть рециркулирована после доливки свежей концентрированной фосфорной кислоты, в последующем цикле растворения (декапирования), осаждения и разделения, без необходимости раздельного избавления. Таким образом, избегают всех обработок, которые могут приводить к вторичному загрязнению.

Краткое описание чертежей

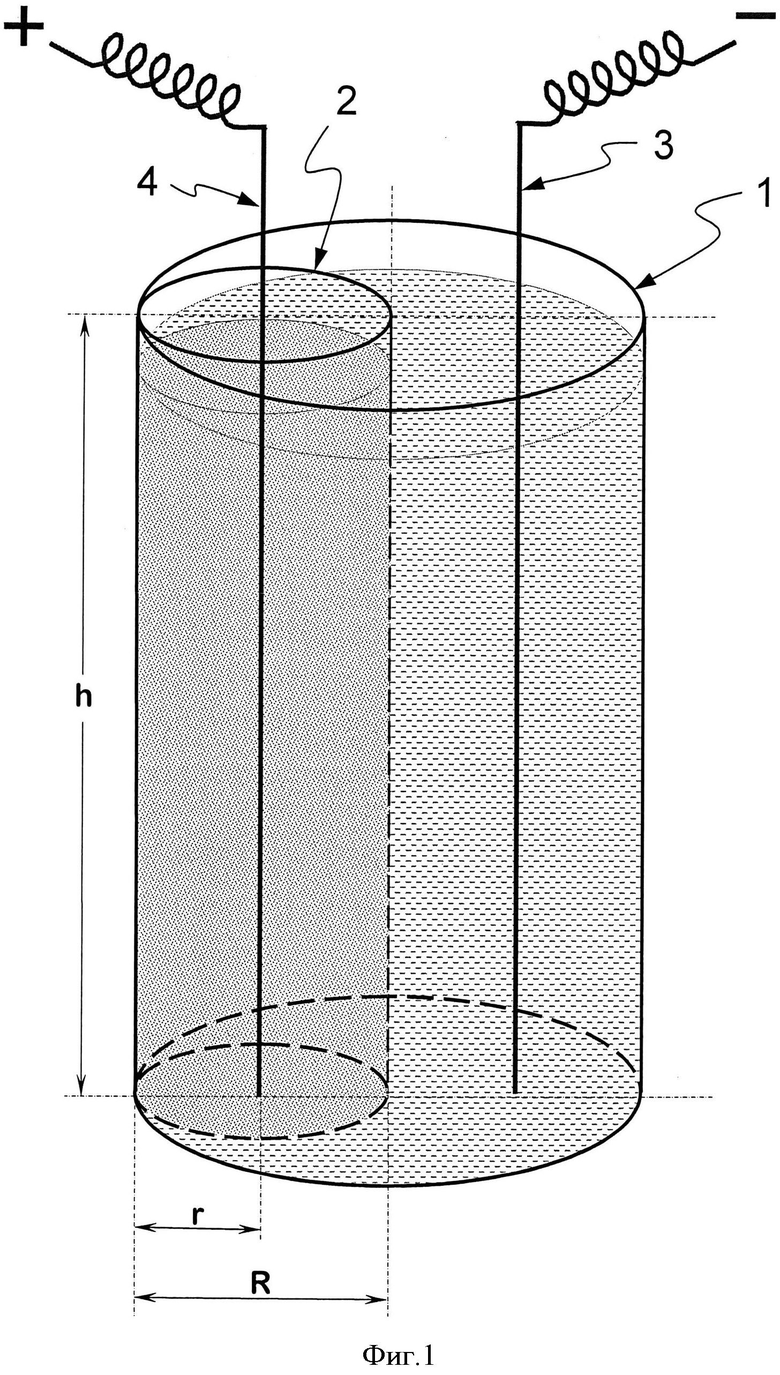

Фиг.1 показывает электрохимическую систему для выполнения одного варианта осуществления способа по изобретению.

Осуществление изобретения

Первая операция способа состоит из смывания и растворения в фосфорной кислоте поверхностно-загрязненных металлических частей (декапирование), полученных при демонтаже ядерной установки. Их обычно уменьшают до частей подходящих размеров и веса, например, порядка килограммов или десятков килограммов. Металлические части, полученные из ядерных установок, обычно изготовлены из стали и состоят, главным образом, из железа с незначительным количеством элементов, типичных для металлургии стали (хром, никель, марганец и т.д.) и радиоактивных элементов, которые были нанесены на поверхности, или были произведены контактированием с радиоактивными изотопами или излучением. Наблюдали, что соответствующая весовая концентрация металлов в кислотном растворе составляет от приблизительно 5 до 12 мас.%, предпочтительно приблизительно 10 мас.% всего раствора. Этот раствор затем стандартизируют до требуемой концентрации и pH (например, 9 мас.% и рН=1). Работая при этих условиях в фосфорной кислоте, получают концентрированный раствор, идеальный для последующих операций окисления железа от Fe2+ до Fe3+ и достаточно близкий к пределу насыщения для осаждения железофосфатных солей. Конечный раствор имеет весовое отношение фосфора к железу, пригодное для производства железофосфатных стекол, имеющих необходимые характеристики для целей кондиционирования радиоактивных металлов, изначально присутствующих в растворе. После отделения твердого осадка от жидкой фазы раствора проводят окончательную проверку элементарного состава полученного материала и, в случае необходимости, регулирование состава необязательно добавлением недостающего компонента. Для целей изобретения раствор должен содержать железо и фосфор в мольном отношении от 33/66 до 45/55, и предпочтительно приблизительно 40/60, и должен иметь pH ниже 1,5.

Полученный раствор может необязательно быть проанализирован, чтобы определить его химический состав, и, в частности, мольное отношение Fe/P и Fe3+/Fe2+.

Для целей изобретения мольное отношение Fe/P предпочтительно составляет приблизительно 40/60; это отношение может быть отрегулировано приблизительно до оптимального значения добавлением к раствору, полученному непосредственно из декапирования, растворимой соли железа или фосфорной кислоты, в зависимости от того, который из этих двух компонентов, по результатам анализа, является недостаточным относительно указанного оптимального отношения.

Кроме того, предпочтительно отношение Fe3+/Fe2+ должно иметь высокое значение, выше чем 9 и обычно выше чем 24. После растворения указанных металлических частей железо присутствует в растворе почти полностью в форме ионов Fe2+. Указанное отношение может быть приведено в предпочтительный интервал окислением первоначального раствора любым известным методом, например добавлением пероксида водорода или перманганат-иона, или при барботировании кислорода в раствор, или любым другим известным методом. Достижение условия Fe3+/Fe2+>9 (или предпочтительного условия Fe3+/Fe2+>24) может быть проверено химическим анализом, титрованием концентрации Fe3+ (например, KMnO4, как известно в области техники) до и после стадии окисления, и затем сравнением двух измерений; второе измерение представляет концентрацию Fe2+ после стадии окисления, в то время как первое измерение представляет сумму концентраций ионов Fe2+ и Fe3+ в растворе после стадии окисления (из которого концентрация Fe3+ может быть получена простым вычитанием). На практике может быть удобно работать, быстро оценивая количество требуемого окислителя; это может быть сделано, исходя из предположения, что весь вес начальной металлической части представлен железом, с расчетом числа молей железа на основе этого приближения, и использованием количества окислителя больше чем 0,9 в расчете на предполагаемое количество молей железа (или сверх 0,96 указанных предполагаемых молей в случае, если требуемое предпочтительное условие Fe3+/Fe2+>24).

Третья операция способа по изобретению состоит из осаждения солей металла, присутствующих в растворе, подъемом pH раствора без увеличения его объема. В этой операции pH раствора приводят к значению от 1,5 до 10 и предпочтительно от 1,7 до 2,5.

Это условие может быть получено добавлением соответствующего твердого основания, например, Ca(OH)2, к раствору; количество гидроксида, подлежащее добавлению, может быть определено, исходя из объема и начального pH раствора, и приведено как значение pH, которое должно быть получено, например, равное 2 (при этих значениях pH гидролизом иона Ca2+ можно пренебречь для целей расчета), или контролируя pH-метром pH раствора при перемешивании во время постепенного добавления гидроксида. Во время осаждения фосфатов железа и других металлов, первоначально присутствующих в растворе, фосфат кальция, Ca3(PO4)2, который нерастворим, осаждается также; однако это не представляет проблемы, а скорее является дополнительным преимуществом способа, потому что эта соль хорошо стеклуется вместе с железофосфатным стеклом, не оказывая негативного влияния на его хорошие характеристики, и, что очень важно, не остается в растворе, она не загрязняет надосадочный раствор, который должен оставаться пригодным для рециркуляции. Изобретатели наблюдали, что, обычно, кальций-железо-фосфатное стекло, полученное осаждением солей из начального раствора, когда pH приводят к значению, равному приблизительно 2, имеет мольное отношение P/Ca, равное приблизительно 11,5; стекла этого типа оказались пригодными для целей изобретения.

Предпочтительно подъем pH осуществляют электрохимически.

Возможный способ достижения этого состоит в том, чтобы обработать раствор, полученный при декапировании в полуэлементе электрохимического элемента. Более определенно этот способ обычно состоит из:

- обеспечения электрохимического элемента, разделенного на два полуэлемента посредством соответствующего сепаратора;

- раствор, подлежащий обработке, вводят в первый полуэлемент, к которому во время осуществления способа будет подведен катодный потенциал; первый электрод (катод) вставляют в раствор;

- раствор состава, подобного составу раствора, подлежащего обработке, но не содержащий ионов металла, подлежащих осаждению, вводят во второй полуэлемент, к которому во время осуществления способа будет приложен анодный потенциал; например, для этой цели пригоден раствор фосфорной кислоты в концентрации, подобной концентрации раствора, подлежащего обработке; второй электрод (анод) вводят в этот раствор;

- на электроды затем подают рабочий потенциал, вызывая электролиз воды;

- в первом полуэлементе имеет место реакция восстановления:

2H2O+2e-→H2↑+2OH-

(после диссоциации двух молекул воды на два иона H+ и два иона OH-); в этой реакции ионы H+ потребляются, а ионы OH- образуются с подъемом pH в полуэлементе, который содержит раствор, подлежащий обработке;

- параллельно во втором полуэлементе (снова после диссоциации воды) имеет место реакция окисления:

2H2O→O2↑+4H++4e-,

которая может быть использована для получения фосфорной кислоты при оптимальной концентрации и по нулевой стоимости, для заливки регенерируемой жидкости до рециркуляции в декапирование.

Реакции, показанные выше, являются только одной из возможных окислительно-восстановительных пар, которые могут использоваться для подъема pH в полуэлементе, который содержит раствор, подлежащий обработке; другие реакции могут быть получены из таблиц, приведенных в справочниках по электрохимии.

Способ электрохимического осаждения идеален, поскольку он позволяет избежать необходимости добавления других растворов к раствору, полученному при декапировании, что увеличило бы суммарный объем жидкостей, подлежащих обработке, и потребовало их ликвидации после соответствующих кондиционирующих обработок в конце способа. Функционируя таким образом, компонент, полезный для стеклования (фосфаты, преимущественно состоящие из фосфата железа (3) и следов других фосфатов металлов, изначально присутствующих в растворе, или просто адсорбированных металлов), осаждают в оптимальной пропорции без ухудшения качества стекла и сохраняя исходный раствор фосфорной кислоты для дальнейшего цикла декапирования, то есть повторного использования всех компонентов первоначальных отходов и побочных продуктов способа; этот путь, таким образом, представляет собой идеальный способ, позволяющий избежать любого вторичного загрязнения.

Как только фосфаты были осаждены из раствора, они могут быть регенерированы удалением фазы надосадочной жидкости, например, простым декантированием. В случае необходимости осадок может затем быть центрифугирован, чтобы получить лучшее отделение от жидкой фазы. Смесь влажных фосфатов затем предпочтительно смешивают механически, чтобы гомогенизировать. Фактически, во время стадии подъема pH, возможно, что различные фосфаты осаждаются в разное время, образуя осадок, в котором различные фосфаты наслаиваются согласно порядку осаждения. Неоднородный влажный осадок, полученный таким образом, мог бы дать стекло, которое не совершенно однородно: хотя осадок подвергается плавлению, вязкость расплава могла бы быть такова, что она не позволяет получить полную гомогенизацию во время плавления с риском получения конечного стекла состава, который неоднороден и, следовательно, его части (особенно любые части с низким содержанием железа) могут не иметь характеристик, требуемых для применения.

Осадок затем стеклуют, осуществляя все предосторожности, которых требует наличие радиоактивности. Обычно осадок FePO4 плавится и стеклуется при температуре не выше 1100°C. Присутствие других катионов, соосажденных с фосфатом железа, может генерировать относительно широкий интервал температур, в пределах которого стеклование имеет место, обычно от 800°C до 1300°C.

Жидкую фазу, все еще содержащую заметное количество фосфорной кислоты, и, потенциально, различные ионы металлов, даже следы радиоактивных изотопов, регенерируют типичными операциями, известными в технологии, например декантированием и/или центрифугированием, и могут повторно использовать в последующем цикле растворения металлических частей и осаждения фосфатов после доливки фосфорной кислоты, чтобы восполнить количество, потребленное при осаждении.

Способ по изобретению, таким образом, дает в результате удаление металлических частей, происходящих из вывода из эксплуатации, избегая необходимости обрабатывать большие объемы жидких фаз, типичные для способов по предшествующей технологии. Фактически, в способах по предшествующей технологии, объемы генерируемых жидких фаз пропорциональны весу указанных металлических частей (поскольку для каждого цикла обработки единицы массы металлических частей необходимо использовать определенный объем раствора), тогда как в данном изобретении объем жидкой фазы является, по существу, таким, который требуется для единственной операции растворения аликвоты металлических частей.

Изобретение будет далее поясняться следующим примером.

Пример 1

Получают раствор, который моделирует типичные жидкие отходы, полученные растворением стальной части, из вывода из эксплуатации ядерной установки. Получают раствор из 1 л 2,5 M H3PO4, растворяющей 60 г порошка металлического железа (продукт # 209309 из каталога Олдрич (Aldrich), чистота 97%), 3 г порошка металлического никеля (Олдрич (Aldrich), продукт # 266981, 99%), 4,4 г хлорида кобальта (Олдрич (Aldrich), продукт # 232696, 97%) и по 0,1 г каждого из нитрата цезия (Олдрич (Aldrich), продукт # 289337, 99%) и ацетата сурьмы (Олдрич (Aldrich), продукт # 483265, 99,99%), причем цезий и сурьма представляют типичные загрязняющие примеси, присутствующие в стали, из ядерных установок.

После растворения порошков добавляют 420 мл 2,7 M раствора H2O2 (получен разбавлением 1 л коммерческого 30 мас.% раствора H2O2 водой до общего количества 3,67 л, принимая во внимание, что исходный 30 мас.% раствор имеет плотность приблизительно 1,11 кг/л, а конечный раствор приблизительно 9 мас.% имеет плотность приблизительно 1,03 кг/л); конечный раствор затем размещают в газонепроницаемой емкости. Отдельно готовят электрохимический элемент, схематично представленный на фиг.1. Катодный полуэлемент 1 является цилиндрической непроницаемой для жидкости емкостью, изготовленной из стекла Дюран ("Duran"), открытой в ее верхней части, имеющей радиус R=4 см и высоту h=20 см (полный объем приблизительно 1000 см3). Анодный полуэлемент 2 является цилиндрической емкостью, открытой в ее верхней части, имеющей радиус r=2 см и высоту h=20 см (объем приблизительно 250 см3); этот полуэлемент имеет дискообразное основание (толщиной приблизительно 1 см), изготовленное из политетрафторэтилена, в то время как боковая стенка изготовлена из сетки винилового полимера, поддерживающего полупроницаемую анодную мембрану, позволяющую прохождение анионов, но не катионов, и имеющую высокую устойчивость к кислотам. Анодный полуэлемент установлен внутри катодного полуэлемента, как показано на фиг. 1, таким образом уменьшая объем катодного полуэлемента приблизительно до 750 см3.

Внутрь катодного полуэлемента вставляют катод 3, а в анодный полуэлемент вставляют анод 4, оба изготовленные из титана, покрытого платиновой пеной с высокой площадью поверхности. Эти два электрода соединяют со стабилизатором напряжения модели VersaSTAT 3F от Princeton Applied Researh, способного вырабатывать точные и регулируемые значения напряжения в интервале 0-20 V и измерять конечные интенсивности электрического тока в интервале 0-2 A.

700 мл раствора, полученного, как описано выше, вводят в катодный полуэлемент 1, и 220 мл 2,5 M раствора H3PO4 вводят в анодный полуэлемент 2, получая по существу тот же самый уровень жидкости в этих двух полуэлементах.

Между электродами прикладывают потенциал 16 B; две различные аспираторные системы устанавливают выше катода и анода, чтобы удалить и удержать газообразные выделения на электродах. Наблюдают легкую активность в форме малых пузырьков, которые формируются сначала вдоль катода, а затем также вдоль анода. После короткого индукционного времени электрический ток достигает установившегося значения приблизительно 1,1 A. В течение 24 часов поддерживают это рабочее состояние. Во время этого периода наблюдают мутность, увеличивающуюся со временем, в катодном полуэлементе, наряду с осаждением твердого материала на дне этого полуэлемента.

После 24 часов источник энергии выключают, электроды отсоединяют от системы, анодный полуэлемент удаляют, содержимое катодного полуэлемента разделяют центрифугированием, получая 490 мл надосадочной жидкости и 183 г твердого остатка, который высушивают при 50°C.

При химическом анализе твердое вещество, как следует, состоит, главным образом, из фосфата железа, FePO4, плюс фосфатные соли других металлических элементов, изначально введенных в систему в форме порошков, в весовых отношениях, по существу, воспроизводящих весовые соотношения к железу в исходной смеси. Эта смесь фосфатов готова к непосредственному стеклованию термообработкой.

Надосадочная жидкость, отделенная центрифугированием от твердого вещества, пригодна для непосредственного повторного использования в последующих операциях декапирования после доливки свежей концентрированной H3PO4.

Способ по изобретению дает, таким образом, возможность сохранить ядерные отходы в стабильной твердой форме и повторно использовать другие продукты в дальнейших циклах того же самого способа, избегая образования существенных количеств побочных продуктов, от которых нужно избавляться.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2020 |

|

RU2748055C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОВ, СОДЕРЖАЩИХ ПРОЧНОФИКСИРОВАННЫЕ ПОВЕРХНОСТНЫЕ РАДИОАКТИВНЫЕ ЗАГРЯЗНЕНИЯ | 2015 |

|

RU2635202C2 |

| Способ выщелачивания урана из пород с незначительным его содержанием | 2016 |

|

RU2653400C2 |

| РАСТВОР И СПОСОБ ТРАВЛЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2072397C1 |

| СПОСОБ ОТДЕЛЕНИЯ И ИЗВЛЕЧЕНИЯ РЕДКИХ ПРОДУКТОВ ЯДЕРНОГО ДЕЛЕНИЯ ИЗ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ПРИМЕНЕНИЕ УКАЗАННЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 2002 |

|

RU2242059C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ ОТХОДОВ ОСТЕКЛОВЫВАНИЕМ В МЕТАЛЛИЧЕСКИХ КОНТЕЙНЕРАХ | 2009 |

|

RU2523844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТА ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2801188C1 |

| МИКРОБИОЛОГИЧЕСКИЙ СПОСОБ ТРАНСМУТАЦИИ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ И ПРЕВРАЩЕНИЯ ИЗОТОПОВ ХИМИЧЕСКИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2563511C2 |

| ХИМИЧЕСКИ СВЯЗАННЫЙ КЕРАМИЧЕСКИЙ РАДИАЦИОННО-ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОДГОТОВКИ | 2006 |

|

RU2446490C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ РАСТВОРЕНИЯ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ В РАСТВОРАХ, СОДЕРЖАЩИХ КОМПЛЕКСООБРАЗУЮЩИЙ АГЕНТ | 2012 |

|

RU2516274C2 |

Изобретение относится к обработке железосодержащих отходов атомной промышленности, произведенных в операциях декапирования загрязненных металлических поверхностей. Способ кондиционирования отходов включает стадии: растворения загрязненных поверхностей фосфорной кислотой, окисления ионов железа, увеличения pH раствора, отделения осажденных солей от жидкой фазы, термообработки стеклованием смеси осажденных твердых веществ. Технический результат - минимизация объемов жидких фаз, подлежащих обработке, и рециркуляция побочных продуктов. 12 з.п. ф-лы, 1 ил.

1. Способ кондиционирования отходов, полученных из вывода из эксплуатации ядерных установок, включающий следующие стадии:

- растворение загрязненных металлических поверхностей ядерных установок с использованием фосфорной кислоты с получением раствора со значением pH ниже чем 1,5;

- окисление ионов железа в растворе от Fe2+ до Fe3+ так, чтобы получить отношение Fe3+/Fe2+ равное или выше чем 9;

- увеличение pH, таким образом, полученного раствора до значения выше чем 1,5 и ниже чем 10, вызывая осаждение солей, фосфатов железа и ионов металлов, присутствующих в растворе;

- отделение осажденных солей от жидкой фазы; и

- термообработка стеклованием смеси осажденных твердых веществ.

2. Способ по п.1, дополнительно включающий извлечение указанной жидкой фазы и ее рециркулирование в последующих стадиях способа.

3. Способ по п.1 или 2, в котором на стадии растворения загрязненных металлических поверхностей металл добавляют в количестве от 5 до 12 мас.% от общего веса металла и фосфорной кислоты.

4. Способ по п.1 или 2, в котором после указанной стадии растворения выполняют элементный анализ химического состава раствора и если мольное отношение Fe/P находится вне интервала от 33/66 до 45/55, то компонент, присутствующий в слишком низком количестве, добавляют к раствору, чтобы получить значение указанного отношения в указанном интервале.

5. Способ по п.1 или 2, в котором на указанной стадии окисления отношение Fe3+/Fe2+ доводят до значения, равного или выше чем 24.

6. Способ по п.1 или 2, в котором указанную стадию окисления выполняют посредством добавления пероксида водорода или иона перманганата, или посредством барботирования кислорода в раствор.

7. Способ по п.1 или 2, в котором на указанной стадии увеличения pH указанный pH доводят до значения от 1,7 до 2,5.

8. Способ по п.1 или 2, в котором увеличение pH получают добавлением к раствору соединения основания в твердой форме.

9. Способ по п.8, в котором указанным соединением основания является Ca(OH)2.

10. Способ по п.1 или 2, в котором увеличение pH достигают посредством электрохимической реакции.

11. Способ по п.10, включающий следующие стадии:

- обеспечение электрохимического элемента, разделенного на два полуэлемента соответствующим разделяющим элементом;

- введение в первый полуэлемент раствора, подлежащего обработке, и первого электрода;

- введение во второй полуэлемент раствора, имеющего состав, подобный составу раствора, подлежащего обработке, но не содержащий ионы металлов, подлежащих осаждению, и второго электрода;

- подача катодного потенциала к первому электроду и анодного потенциала ко второму электроду, вызывая протекание следующих реакций соответственно в первом и во втором полуэлементах:

2H2O+2e-→H2↑+2OH-

и

2H2O→O2↑+4H+4e-

с получением ионов OH- и последующего увеличения pH в первом полуэлементе, который содержит раствор, подлежащий обработке.

12. Способ по п.11, в котором ион H+, полученный в реакции второго полуэлемента, используют для получения фосфорной кислоты, потребляемой для осаждения фосфатов металлов.

13. Способ по п.1 или 2, в котором указанную термообработку выполняют при температуре от 800°C до 1300°C.

Авторы

Даты

2016-03-20—Публикация

2011-11-11—Подача