Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к металлу сварного шва, используемому для сварной конструкции, имеющему превосходную стойкость к водородному охрупчиванию, то есть имеющему уменьшенную восприимчивость к водородному охрупчиванию. Более подробно, настоящее изобретение относится к металлу сварного шва, имеющему превосходную стойкость к водородному охрупчиванию и предпочтительно имеющему превосходную низкотемпературную ударную вязкость не только в случае использования малого тестового образца, но также и в случае использования большого тестового образца, в котором металл сварного шва включает в себя относительно большое количество структурно ослабленных частей, для оценки стойкости к водородному охрупчиванию с использованием SSRT (Slow Strain Rate Technique, методика с малой скоростью деформации).

Уровень техники

[0002] При сварке высокопрочной стали температурой предварительного нагрева/межпроходной температурой нужно тщательно управлять с точки зрения предотвращения низкотемпературного растрескивания части металла сварного шва, что является причиной низкой операционной эффективности. В последнее время сталь, используемая для сварной конструкции, имеет все более и более высокую прочность, и металл сварного шва соответственно обязан иметь более высокую прочность (например, HT780: высокопрочная сталь класса 780 МПа).

[0003] Такая увеличенная прочность имеет тенденцию к более низкой стойкости к низкотемпературному растрескиванию. Следовательно, необходимо улучшать стойкость к низкотемпературному растрескиванию. В частности, поскольку электродуговая сварка в среде защитного газа, использующая присадочную проволоку с флюсовым сердечником, является превосходной с точки зрения технологичности сварки, требуется методика для обеспечения стойкости к низкотемпературному растрескиванию металла сварного шва, сформированного дуговой сваркой в среде защитного газа.

[0004] Такое низкотемпературное растрескивание, как полагают, вызывается диффундирующим водородом, который сегрегируется в границах зерна и понижает прочность границы зерна (в дальнейшем это явление упоминается как "водородное охрупчивание"). Следовательно, важным моментом для улучшения стойкости к низкотемпературному растрескиванию является ответ на вопрос, как уменьшить содержание диффундирующего водорода.

[0005] Следовательно, восприимчивость металла сварного шва к водородному охрупчиванию должна быть понижена для того, чтобы улучшить стойкость к низкотемпературному растрескиванию металла сварного шва. Для этого были предложены различные методики.

[0006] Например, патентный документ 1 раскрывает методику, которая предотвращает низкотемпературное растрескивание путем диспергирования частиц карбида молибдена (частиц карбида, содержащих молибден), имеющих высокую способность улавливать водород в металле сварного шва. Однако эта методика должна использовать специальный способ сварки для того, чтобы диспергировать частицы карбида молибдена. То есть свариваемые стальные детали должны соединяться встык, а затем свариваться изнутри с помощью электродуговой сварки под слоем флюса. Следовательно, эта методика неприменима для типичной сварки стали.

[0007] Патентный документ 2 предлагает методику, которая предотвращает низкотемпературное растрескивание, управляя временем охлаждения во время операции сварки. Эта методика требует четкого управления операцией в зависимости от компонентов, и, таким образом, ей присуща проблема высокой трудоемкости.

[0008] Патентный документ 3 предлагает методику, которая предотвращает низкотемпературное растрескивание путем доведения в металле сварного шва доли остаточного аустенита, который захватывает диффундирующий водород, до 1% или больше. Однако эта методика основана на двойной сварке стальной трубы однослойным швом и поэтому является неподходящей для типичной сварки стали.

[0009] Патентный документ 4 предлагает методику, которая предотвращает низкотемпературное растрескивание путем уменьшения количества диффундирующего водорода и соответственного управления прочностью и химическим составом. Однако эта методика также ограниченно применима для реальных рабочих мест, так как требуемый уровень прочности изменяется в зависимости от компонентов.

[0010] Каждая из описанных выше, ранее предложенных методик нацелена на улучшение стойкости к низкотемпературному растрескиванию. При реальной сварке, однако, количество водорода в металле сварного шва может увеличиться из-за различных факторов. Следовательно, более существенным является то, что должна быть улучшена стойкость к водородному охрупчиванию.

[0011] Кроме того, в последнее время сталь класса HT780 все шире применяется в качестве металла сварного шва, используемого в морских буровых платформах. Такой металл сварного шва обязан иметь превосходную стойкость к водородному охрупчиванию при классе прочности 780 МПа. Кроме того, металл сварного шва предпочтительно должен иметь превосходную низкотемпературную ударную вязкость для того, чтобы обеспечить длительное использование в холодных климатических условиях.

Список цитируемых документов

Патентная литература

[0012]

Патентный документ 1: публикация японской нерассмотренной заявки № 2005-40816.

Патентный документ 2: публикация японской нерассмотренной заявки № 2003-33876.

Патентный документ 3: публикация японской нерассмотренной заявки № 2002-115032.

Патентный документ 4: публикация японской нерассмотренной заявки № 11-147196.

Сущность изобретения

Технические проблемы

[0013] Цель настоящего изобретения, которая была достигнута в свете вышеописанных обстоятельств, состоит в том, чтобы предложить металл сварного шва, который имеет превосходную стойкость к водородному охрупчиванию и свободен от низкотемпературного растрескивания даже при высокой прочности, больше чем 780 МПа, и предпочтительно имеет превосходную низкотемпературную ударную вязкость.

Средства для решения проблем

[0014] Вышеописанная проблема была решена металлом сварного шва в соответствии с настоящим изобретением, имеющим превосходную стойкость к водородному охрупчиванию. Металл сварного шва формируется дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником и в итоге содержит: C: от 0,02 до 0,12% (в массовых процентах (то же самое относится и к следующим химическим компонентам)); Si: от 0,10 до 2,00%; Mn: от 0,90 до 2,5%; Ni: от 0,20 до 3,5%; Ti: от 0,040 до 0,15%; N: от 0,015% или меньше (не включая 0%); O: от 0,030 до 0,10%; а также остаток, состоящий из железа и неизбежных примесей, в котором частицы остаточного аустенита имеют плотность 2500 частиц или больше на квадратный миллиметр и имеют объемную долю 4,0% или больше, и значение β, определяемое по формуле (1), составляет 75 или больше:

значение β=320×[C]+50×[Si]+15×[Mn]+10×[Ni]+28×[Мо] … (1),

где [C], [Si], [Mn], [Ni] и [Мо] означают содержание (массовый процент) углерода, кремния, марганца, никеля и молибдена соответственно.

[0015] В измерении вышеописанной численной плотности измеряемый размер частицы остаточного аустенита равен или больше предела измерения (0,15 мкм или больше применительно к диаметру эквивалентной окружности).

[0016] В предпочтительном варианте осуществления настоящего изобретения содержание молибдена не должно превышать 0,05 масс.%.

[0017] В предпочтительном варианте осуществления настоящего изобретения удовлетворяются условия Si: от 0,10 масс.% до 0,5 масс.% и Ni: от 1,0 масс.% до 2,0 масс.%, а значение α, определяемое формулой (2), составляет 3,2 или больше. В соответствии с вышеописанным вариантом осуществления может быть получен металл сварного шва, дополнительно имеющий превосходную низкотемпературную ударную вязкость (в частности, имеющий энергию поглощения удара vE-40 при температуре -40°C больше чем 85 Дж).

Значение α=[Mn]+[Ni]+(2×[Мо])+(16×[Ti])-(12×[O]) … (2),

где [Mn], [Ni], [Мо], [Ti] и [O] означают содержание (массовый процент) марганца, никеля, молибдена, титана и кислорода соответственно.

[0018] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва имеет частицы оксидов с плотностью 5000 частиц или больше на квадратный миллиметр, причем каждая оксидная частица содержит 20 масс.% или больше титана и имеет диаметр эквивалентной окружности, равный от 0,15 до 1,0 мкм. Вышеописанный "диаметр эквивалентной окружности" означает диаметр круга, который имеет площадь, равную площади частицы остаточного аустенита или оксидной частицы, которая является распознаваемой и заметной по размеру в оптическом микроскопе.

[0019] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из Cr: 2,0 масс.% или меньше (не включая 0 масс.%), V: 0,60 масс.% или меньше (не включая 0 масс.%), Nb: 0,15 масс.% или меньше (не включая 0 масс.%) и Cu: 1,0 масс.% или меньше (не включая 0 масс.%).

[0020] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит Al: 0,020 масс.% или меньше (не включая 0 масс.%) и/или Zr: 0,10 масс.% или меньше (не включая 0 масс.%).

[0021] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит B: 0,0050 масс.% или меньше (не включая 0 масс.%).

Полезные эффекты изобретения

[0022] В соответствии с настоящим изобретением, поскольку численная плотность и объемная доля частиц остаточного аустенита подходящим образом регулируются вместе с химическим составом, металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию, может быть получен даже при высокой прочности, больше чем 780 МПа. Предпочтительно содержание каждого элемента из кремния и никеля определяется более строго, а также удовлетворяется предопределенное относительное выражение, определяемое содержанием каждого элемента из марганца, никеля, молибдена, титана и кислорода, за счет чего может быть получен металл сварного шва, дополнительно имеющий превосходную низкотемпературную ударную вязкость.

Краткое описание чертежей

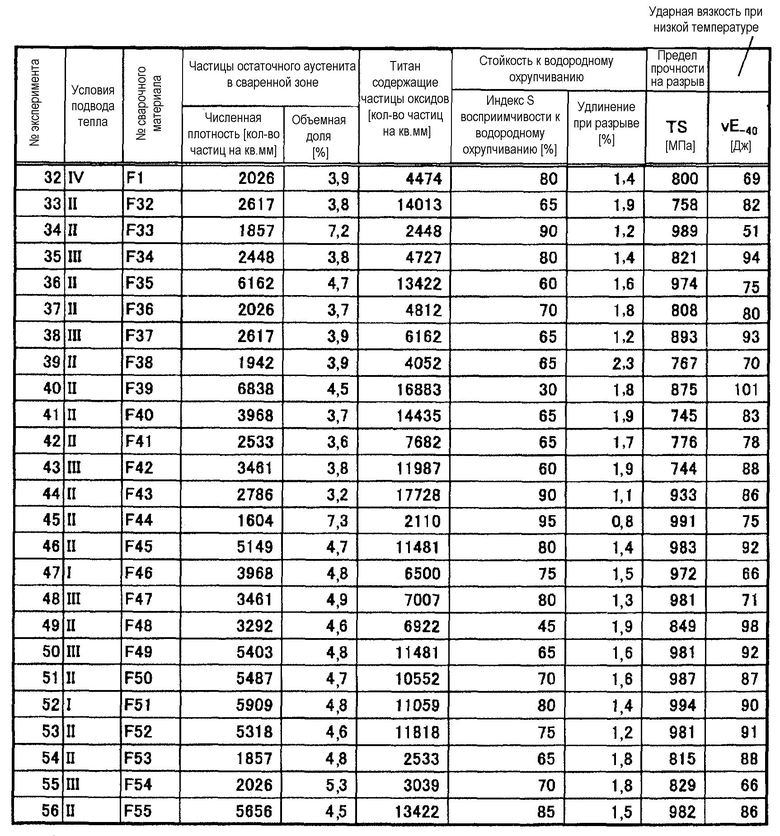

[0023] Фиг. 1 представляет собой схематическую иллюстрацию, показывающую форму углубления для приготовления металла сварного шва.

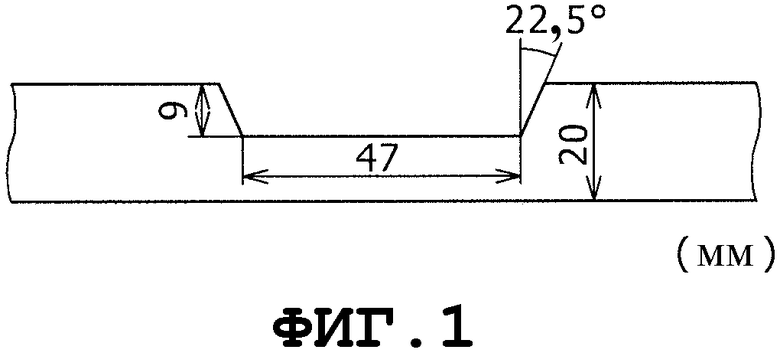

Фиг. 2 представляет собой схематическую иллюстрацию, показывающую положение взятия круглого образца для испытания.

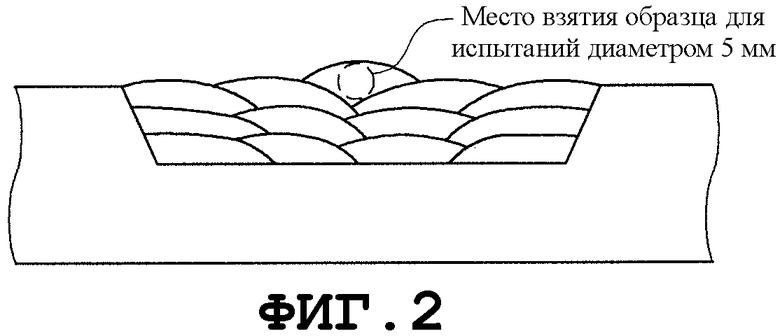

Фиг. 3 представляет собой график, иллюстрирующий тепловой цикл (зависимость между временем и температурой), моделирующий цикл с промежуточным перегревом.

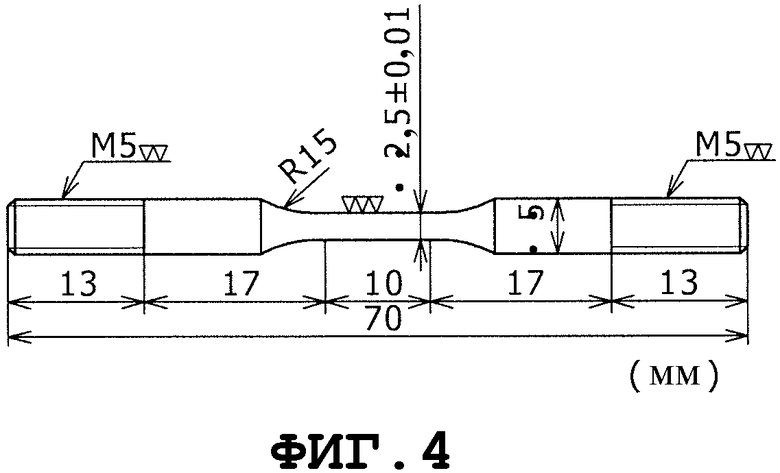

Фиг. 4 представляет собой схематическую иллюстрацию, показывающую форму образца для испытания на разрыв.

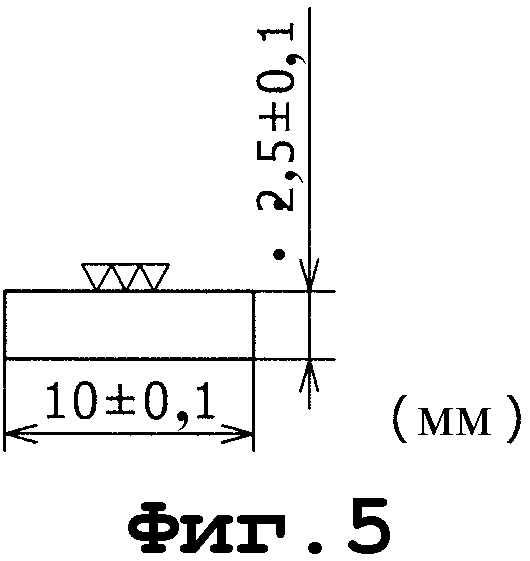

Фиг. 5 представляет собой схематическую иллюстрацию, показывающую форму малого образца для испытания для измерения содержания абсорбированного водорода методом SSRT.

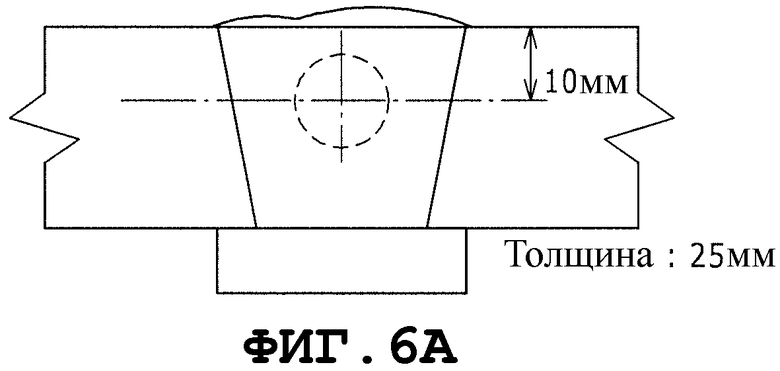

Фиг. 6 включает в себя схематические иллюстрации, показывающие форму и место взятия большого образца для испытания для измерения содержания абсорбированного водорода методом SSRT.

Описание вариантов осуществления

[0024] Настоящее изобретение представляет собой усовершенствованную технологию получения имеющего превосходную стойкость к водородному охрупчиванию металла сварного шва согласно японской патентной заявке № 2011-184117, ранее раскрытой заявителем (в дальнейшем называемой предшествующим изобретением). В дальнейшем при описании предшествующего изобретения описываются детали настоящего изобретения в соответствии с данной заявкой и его отличительные моменты.

[0025] В предшествующем изобретении, в то время как отмечено действие остаточного аустенита в качестве мест улавливания диффундирующего водорода, найдено, что плотное распределение частиц остаточного аустенита замечательно улучшает стойкость к водородному охрупчиванию, и определены численная плотность (2500 или более частиц на квадратный миллиметр) и объемная доля (4,0 масс.% или больше) относительно всей микроструктуры частиц остаточного аустенита. Стойкость к водородному охрупчиванию оценивается методом SSTR с постепенным приложением напряжения посредством динамической деформации таким образом, что малый образец для испытания, проиллюстрированный на описываемой далее Фиг. 5, используется и становится хрупким под воздействием небольшого количества диффундирующего водорода, и для оценки стойкости к водородному охрупчиванию измеряется относительное удлинение при разрыве образца для испытания.

[0026] Кроме того, предшествующее изобретение определяет значение α (определяемое формулой (1) в предшествующем изобретении), используя содержание марганца, никеля, молибдена, титана и кислорода в качестве параметров для того, чтобы обеспечить превосходную низкотемпературную ударную вязкость. Для того чтобы улучшить низкотемпературную ударную вязкость, необходимо уменьшить количество граничного крупнозернистого феррита, сформированного из границ зерен предшествующего аустенита. В предшествующем изобретении коэффициент каждого элемента определяется на основе большого количества основных экспериментов, и определено, что значение α должно составлять 3,2 или больше на основе следующих обнаруженных результатов: (1) каждый элемент из марганца, никеля, молибдена, титана и кислорода, которые определяют значение α, в твердорастворенном состоянии имеет функцию подавления формирования зернограничного феррита, и (2) поскольку часть марганца или титана существует в форме оксида, количество твердорастворенного марганца или титана увеличивается с уменьшением количества кислорода. Более подробно, раскрыто, что значением α нужно управлять, как описано выше, а количество каждого элемента из кремния и никеля, которые являются элементами, имеющими функцию улучшения низкотемпературной ударной вязкости, должно поддерживаться в пределах более подходящего диапазона для того, чтобы обеспечить желаемую низкотемпературную ударную вязкость.

[0027] После публикации предшествующего изобретения авторы дополнительно провели различные исследования. В результате было найдено, что метод SSRT с использованием большого образца для испытания, имеющего большую форму, чем образец для испытания, использованный в предшествующем изобретении, является более подходящим для оценки стойкости к водородному охрупчиванию. В частности, в случае металла сварного шва, содержащего большое количество частиц остаточного аустенита с предопределенной плотностью, как в предшествующем изобретении, частицы остаточного аустенита не могут быть однородно диспергированы из-за сложной термической предыстории во время сварки, в результате чего может сформироваться локальная область, содержащая меньшее количество остаточного аустенита, которая может действовать в качестве зародыша трещин. В результате в способе оценки предшествующего изобретения стойкость к водородному охрупчиванию часто изменяется в зависимости от места взятия малого образца для испытания, и поэтому не может быть проведена точная оценка, подходящая для фактического металла сварного шва. Следовательно, для того, чтобы более точно выполнить оценку, стойкость к водородному охрупчиванию необходимо оценивать, используя больший образец для испытания.

[0028] Кроме того, авторы изобретения нашли, что увеличенное количество молибдена в металле сварного шва понижает стойкость к водородному охрупчиванию в случае большого образца для испытания. Moлибден известен как элемент, который увеличивает прочность металла сварного шва. Металл сварного шва предшествующего изобретения также содержит 0,05 масс.% или больше молибдена для того, чтобы обеспечить высокую прочность больше чем 780 МПа. Однако последующее исследование показало, что металл сварного шва, содержащий 0,05 масс.% или больше молибдена, имеет превосходную (приемлемую) стойкость к водородному охрупчиванию по результатам испытания SSRT с использованием малого образца для испытания, как в предшествующем изобретении, но имеет плохую (недопустимую) стойкость к водородному охрупчиванию по результатам испытания SSRT с использованием большого образца для испытания (например, см. № 40 и № 49 в таблице 3B в примере, приведенном ниже). В противоположность этому было найдено, что металл сварного шва, в котором количество молибдена снижено до величины меньше чем 0,05 масс.% (включая 0 масс.%), может иметь превосходную стойкость к водородному охрупчиванию по результатам испытания с использованием как маленького, так и большого образца для испытания.

[0029] Причина, по которой уменьшение количества молибдена в металле сварного шва увеличивает относительное удлинение при разрыве в испытании SSRT с использованием большого образца и таким образом стойкость к водородному охрупчиванию улучшается (или, наоборот, причина, по которой увеличение количества молибдена понижает стойкость к водородному охрупчиванию), хотя и неясна в деталях, оценивается следующим образом: если количество молибдена, который является стабилизирующим элементом для феррита, увеличивается, остаточный аустенит становится относительно нестабильным, что приводит к локальному формированию области, имеющей меньшее количество остаточного аустенита, и разрушение начинается из этой области.

[0030] Однако молибден является элементом, увеличивающим прочность металла сварного шва. Следовательно, в существующем способе, если количество молибдена в металле сварного шва составляет меньше чем 0,05 масс.%, желаемый высокий уровень прочности (TS>780 МПа) не может быть достигнут. Следовательно, настоящее изобретение заново определяет значение β, которое определяется содержанием элементов, увеличивающих прочность, - углерода, кремния, марганца, никеля и молибдена, - в качестве параметра (параметр достижения высокой прочности) для того, чтобы достичь вышеописанной высокой прочности даже в том случае, если количество молибдена в металле сварного шва составляет меньше чем 0,05 масс.%. Таким образом, авторы изобретения нашли, что металл сварного шва, имеющий желаемую превосходную стойкость к водородному охрупчиванию, достигается даже при высокой прочности, больше чем 780 МПа, посредством уменьшения количества молибдена в металле сварного шва и введения значения β, и в конечном счете выполнили настоящее изобретение.

[0031] Следовательно, изобретение в соответствии с настоящей заявкой отличается от предшествующего изобретения тем, что (3) в качестве образца для испытания по методике SSRT используется большой образец для испытания (см. Фиг. 6), по сравнению с предшествующим изобретением, для того, чтобы точно оценить стойкость к водородному охрупчиванию, (4) для оценки стойкости к водородному охрупчиванию используется другой критерий, (5) количество молибдена в металле сварного шва уменьшено по сравнению с предшествующим изобретением для того, чтобы достичь желаемой стойкости к водородному охрупчиванию, и (6) значение β заново определяется для того, чтобы достичь высокой прочности, больше чем 780 МПа, с тем, чтобы компенсировать недостаточную прочность, сопутствующую уменьшенному количеству молибдена в металле сварного шва. Изобретение в соответствии с настоящей заявкой по существу является тем же самым, что и предшествующее изобретение, за исключением вышеописанных моментов.

[0032] В данном описании термин "высокая прочность" означает прочность при растяжении TS больше чем 780 МПа, предпочтительно прочность при растяжении TS, равную примерно 800-980 МПа.

[0033] В данном описании термин "превосходная стойкость к водородному охрупчиванию" означает свойство, которое удовлетворяет нижеприведенным требованиям (7) и (8), когда стойкость к водородному охрупчиванию оценивается в соответствии с процедурой, описанной ниже в примере.

(7) Когда индекс S (%) восприимчивости к водородному охрупчиванию определяется согласно описываемой далее формуле (5) с использованием малого образца для испытания, значение S составляет менее 60%.

(8) В случае использования большого образца для испытания относительное удлинение при разрыве составляет более 2%.

[0034] В данном описании термин "превосходная низкотемпературная ударная вязкость" в качестве предпочтительного свойства означает, что, когда поглощенная энергия удара vE-40 при температуре -40°C измеряется согласно процедуре, описанной ниже в примере, vE-40 имеет значение больше чем 85 Дж.

[0035] Далее описываются технические условия по настоящему изобретению.

[0036] Как описано выше, металл сварного шва по настоящему изобретению, который формируется дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником, характеризуется тем, что он содержит: C: от 0,02 масс.% до 0,12 масс.%; Si: от 0,10 масс.% до 2,00 масс.%; Mn: от 0,90 масс.% до 2,5 масс.%; Ni: от 0,20 масс.% до 3,5 масс.%; Ti: от 0,040 масс.% до 0,15 масс.%; N: 0,015 масс.% или меньше (не включая 0 масс.%); O: от 0,030 масс.% до 0,10 масс.%; а также остаток, состоящий из железа и неизбежных примесей, в котором частицы остаточного аустенита присутствуют при плотности 2500 или больше частиц на квадратный миллиметр и при объемной доле 4,0 масс.% или больше, а значение β, представленное формулой (1), составляет 75 или больше.

Значение β=320×[C]+50×[Si]+15×[Mn]+10×[Ni]+28×[Мо] … (1),

где [C], [Si], [Mn], [Ni] и [Мо] означают содержание (массовый процент) углерода, кремния, марганца, никеля и молибдена соответственно.

[0037] Сначала описывается остаточный аустенит, характеризующий металл сварного шва по настоящему изобретению.

[0038] Как описано выше, в настоящем изобретении требуется, чтобы частицы остаточного аустенита существовали в металле сварного шва при плотности 2500 или больше частиц на квадратный миллиметр, а объемная доля (пропорция относительно полной микроструктуры) частиц остаточного аустенита составляла 4,0% или больше. В соответствии с настоящим изобретением, поскольку предопределенное количество частиц остаточного аустенита диспергируется при подходящей численной плотности, обеспечивается металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию.

[0039] Настоящее изобретение определяет вышеописанные технические условия, в частности, для остаточного аустенита, который существует в зоне металла сварного шва в состоянии после сварки. Причина этого заключается в том, что, поскольку остаточный аустенит в металле сварного шва распадается из-за последующего прохода во время сварки, количество остаточного аустенита легко изменяется в зависимости от точек измерения, особенно в повторно нагретой зоне, в то время как уже сваренная зона последнего прохода не испытывает влияния тепла последующего прохода во время сварки, что облегчает точное определение количества остаточного аустенита.

[0040] Известно, что остаточный аустенит является микроструктурой, которая действует в качестве места улавливания диффундирующего водорода и поэтому имеет функцию уменьшения количества диффундирующего водорода, то есть способствует улучшению стойкости к водородному охрупчиванию. В прошлом, однако, определялось исключительно количество остаточного аустенита (пропорция относительно полной микроструктуры), в то время как его диспергированность (численная плотность) не учитывалась. В соответствии с результатами исследования авторов настоящего изобретения было найдено, что, даже если количество остаточного аустенита контролируется, желаемая стойкость к водородному охрупчиванию не будет получена до тех пор, пока не будет соответственно контролироваться его диспергированность (например, см. № 34, № 45, № 54 и № 55 в таблице 3B в примере, приведенном ниже).

[0041] В частности, следующее было найдено эффективным для производства металла сварного шва, имеющего превосходную стойкость к водородному охрупчиванию: должно быть обеспечено достаточное количество остаточного аустенита, служащего местом улавливания диффундирующего водорода, а частицы остаточного аустенита должны быть диспергированы достаточно плотно (конкретно с плотностью 2500 или больше частиц на квадратный миллиметр), за счет чего эффект улавливания диффундирующего водорода проявляется максимально и стойкость к водородному охрупчиванию значительно улучшается. Например, каждый из № 34 и № 45 в таблице 3B приведенного ниже примера является примером, в котором объемная доля остаточного аустенита составляет почти 7%, то есть существует предопределенное количество остаточного аустенита, но частицы остаточного аустенита не диспергированы с предопределенной численной плотностью (не диспергированы подходящим образом); следовательно, стойкость к водородному охрупчиванию является низкой в случае использования как маленьких, так и больших образцов для испытания.

[0042] В свете улучшения стойкости к водородному охрупчиванию чем больше численная плотность частиц остаточного аустенита, тем лучше. Численная плотность предпочтительно составляет 3000 или больше частиц на квадратный миллиметр и более предпочтительно 3300 или больше частиц на квадратный миллиметр. В свете улучшения стойкости к водородному охрупчиванию верхний предел численной плотности не ограничивается.

[0043] Кроме того, в свете улучшения стойкости к водородному охрупчиванию чем больше объемная доля частиц остаточного аустенита в полной микроструктуре, тем лучше. Объемная доля частиц остаточного аустенита предпочтительно составляет 4,5% или больше и более предпочтительно 4,8% или больше. Хотя верхний предел объемной доли в свете улучшения стойкости к водородному охрупчиванию не ограничивается, верхний предел объемной доли предпочтительно составляет примерно 10% или меньше, исходя из тех соображений, что чрезмерно большое количество частиц остаточного аустенита понижает предел текучести.

[0044] Настоящее изобретение характеризуется тем, что остаточный аустенит сосредотачивается среди микроструктур, составляющих металл сварного шва, и его количество (объемная доля), а также численная плотность контролируются. Любая из других микроструктур, обычно содержащихся в металле сварного шва, может существовать без ограничений. В частности, зернограничный феррит, мартенсит и подобное могут содержаться в дополнение к бейниту в качестве главной микроструктуры (в объемной доле приблизительно 50% относительно полной микроструктуры).

[0045] Далее описывается химический состав металла сварного шва по настоящему изобретению.

[0046] [C: от 0,02 масс.% до 0,12 масс.%]

Углерод является необходимым элементом для обеспечения прочности металла сварного шва. Нижний предел содержания углерода составляет 0,02 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания углерода предпочтительно составляет 0,04 масс.% или больше и более предпочтительно 0,06 масс.% или больше. Однако, если содержание углерода превышает 0,12 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше (то есть стойкость к водородному охрупчиванию ухудшается). Следовательно, верхний предел содержания углерода составляет 0,12 масс.%. Верхний предел содержания углерода предпочтительно составляет 0,10 масс.% и более предпочтительно 0,08 масс.% или меньше.

[0047] [Si: от 0,10 масс.% до 2,00 масс.%]

Содержащийся в твердом растворе кремний выполняет функцию замедления формирования частиц карбида и стабилизации остаточного аустенита. Если содержание кремния составляет меньше чем 0,10 масс.%, предопределенное количество остаточного аустенита не может быть обеспечено и вышеописанная функция не выполняется эффективно. Следовательно, нижний предел содержания кремния составляет 0,10 масс.% или больше. Нижний предел содержания кремния предпочтительно составляет 0,25 масс.% или больше и более предпочтительно 0,28 масс.% или больше.

[0048] Верхний предел содержания кремния может изменяться в зависимости от желаемых свойств. В свете улучшения стойкости к водородному охрупчиванию как главной решаемой проблемы верхний предел содержания кремния составляет 2,00 масс.% или меньше. Причина этого заключается в том, что, если содержание кремния становится чрезмерно высоким, восприимчивость к водородному охрупчиванию становится выше из-за чрезвычайно увеличенной прочности. Верхний предел содержания кремния предпочтительно составляет 1,5 масс.% или меньше и более предпочтительно 0,5 масс.% или меньше. Уменьшение содержания кремния способствует улучшению низкотемпературной ударной вязкости металла сварного шва. Следовательно, если в дополнение к стойкости к водородному охрупчиванию также желательно улучшить низкотемпературную ударную вязкость, верхний предел предпочтительно должен составлять 0,5 масс.% или меньше. Причина этого заключается в том, что, если содержание кремния превышает 0,5 масс.%, формируются острова твердого мартенсита, которые могут действовать в качестве причин отказа, приводящих к значительному понижению низкотемпературной ударной вязкости. Более предпочтительно верхний предел содержания кремния составляет 0,4 масс.% или меньше.

[0049] [Mn: от 0,90 масс.% до 2,5 масс.%]

Марганец является элементом, необходимым для обеспечения прочности металла сварного шва. Нижний предел содержания марганца составляет 0,90 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания марганца предпочтительно составляет 1,2 масс.% или больше и более предпочтительно 1,5 масс.% или больше. Однако, если содержание марганца превышает 2,5 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания марганца составляет 2,5 масс.%. Верхний предел содержания марганца предпочтительно составляет 2,2 масс.% или меньше и более предпочтительно 2,0 масс.% или меньше.

[0050] [Ni: от 0,20 масс.% до 3,5 масс.%]

Никель является необходимым элементом для обеспечения прочности металла сварного шва. Нижний предел содержания никеля составляет 0,20 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания никеля предпочтительно составляет 0,5 масс.% или больше и более предпочтительно 1,0 масс.% или больше. Однако, если содержание никеля является чрезмерным и превышает 3,5 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания никеля составляет 3,5 масс.%. Верхний предел содержания никеля предпочтительно составляет 3,0 масс.% или меньше и более предпочтительно 2,8 масс.% или меньше.

[0051] Никель дополнительно имеет функцию улучшения низкотемпературной ударной вязкости металла сварного шва. Следовательно, для того чтобы достичь превосходной низкотемпературной ударной вязкости вместе с превосходной стойкостью к водородному охрупчиванию, содержание никеля в вышеописанном диапазоне (от 0,20 масс.% до 3,5 масс.%) предпочтительно должно составлять от 1,0 масс.% до 2,0 масс.%. Более детально, никель позволяет понизить граничную температуру перехода к хрупкому поверхностному излому. Таким образом улучшается энергия поглощения удара Шарпи при низкой температуре, то есть низкотемпературная ударная вязкость. Нижний предел содержания никеля составляет предпочтительно 1,0 масс.% или больше для обеспечения эффективного проявления такой функции улучшения низкотемпературной ударной вязкости. Более предпочтительно нижний предел содержания никеля составляет 1,1 масс.% или больше. Однако, если содержание никеля превышает 2,0 масс.%, образование мартенсита увеличивается, и таким образом увеличивается прочность, и энергия поглощения удара Шарпи понижается. Следовательно, верхний предел содержания никеля предпочтительно составляет 2,0 масс.% или меньше. Более предпочтительно верхний предел содержания никеля составляет 1,8 масс.% или меньше.

[0052] [Ti: от 0,040 масс.% до 0,15 масс.%]

Ti является элементом, который формирует оксид в качестве источника внутризеренного превращения и способствует плотной дисперсии частиц остаточного аустенита посредством повышения качества матричной микроструктуры. Нижний предел содержания титана составляет 0,040 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания титана предпочтительно составляет 0,050 масс.% или больше и более предпочтительно 0,055 масс.% или больше. Однако, если содержание титана превышает 0,15 масс.%, прочность чрезвычайно увеличивается и таким образом восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания титана составляет 0,15 масс.%. Верхний предел содержания титана предпочтительно составляет 0,12 масс.% или меньше и более предпочтительно 0,08 масс.% или меньше.

[0053] [N: 0,015 масс.% или меньше (не включая 0 масс.%)]

Азот является одним из неизбежных загрязняющих элементов, и в промышленных условиях уменьшить его содержание до 0 масс.% весьма затруднительно. Азот является эффективным для увеличения прочности металла сварного шва. Однако чрезмерно высокое содержание азота чрезвычайно увеличивает прочность, что приводит к более высокой восприимчивости к водородному охрупчиванию. Следовательно, верхний предел содержания азота составляет 0,015 масс.% или меньше. Верхний предел содержания азота предпочтительно составляет 0,010 масс.% или меньше и более предпочтительно 0,006 масс.% или меньше.

[0054] [O: от 0,030 масс.% до 0,10 масс.%]

Кислород является элементом, который образует оксид в качестве источника внутризеренного превращения и способствует плотной дисперсии частиц остаточного аустенита посредством повышения качества матричной микроструктуры. Нижний предел содержания кислорода составляет 0,030 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания кислорода предпочтительно составляет 0,035 масс.% или больше и более предпочтительно 0,040 масс.% или больше. Однако, если содержание кислорода превышает 0,10 масс.%, образуются окислы кремния и таким образом содержание кремния в твердом растворе уменьшается, так что необходимое количество остаточного аустенита не может быть обеспечено. Следовательно, верхний предел содержания кислорода составляет 0,10 масс.%. Верхний предел содержания кислорода предпочтительно составляет 0,080 масс.% или меньше и более предпочтительно 0,060 масс.% или меньше.

[0055] Металл сварного шва по настоящему изобретению содержит описанные выше существенные элементы, в то время как остаток состоит из железа и неизбежных примесей. Неизбежные примеси включают в себя элементы (например, фосфор и серу), входящие в состав в зависимости от исходных материалов, других материалов и ситуаций с производственным оборудованием. Такие примеси обычно сегрегируют на границы зерна, что понижает прочность границы зерна и способствует низкотемпературному растрескиванию. Следовательно, содержание, например, фосфора и серы предпочтительно должно составлять 0,02 масс.% или меньше (не включая 0 масс.%) и 0,025 масс.% или меньше (не включая 0 масс.%) соответственно.

[0056] Молибден, который является элементом, характеризующим настоящее изобретение, может содержаться как неизбежная примесь (в количествах меньше чем 0,01 масс.%) или может активно содержаться на уровне, более высоком, чем содержание неизбежных примесей, и в количестве меньше чем 0,05 масс.%. Было подтверждено, что, если верхний предел содержания молибдена составляет менее 0,05 масс.%, желаемая стойкость к водородному охрупчиванию проявляется эффективно (см. описанный ниже пример).

[0057] Как описано выше, молибден является элементом, эффективным для увеличения прочности металла сварного шва. Однако исследования после раскрытия предшествующего изобретения показали, что, если содержание молибдена превышает 0,05 масс.%, относительное удлинение при разрыве в испытании SSRT с использованием большого образца для испытания не соответствует предопределенному диапазону и желаемая стойкость к водородному охрупчиванию не достигается. Следовательно, настоящее изобретение определяет верхний предел содержания молибдена величиной менее чем 0,05 масс.%. В свете улучшения стойкости к водородному охрупчиванию чем меньше содержание молибдена, тем лучше, и предпочтительный верхний предел содержания молибдена составляет 0,03 масс.%.

[0058] Для того чтобы компенсировать пониженную прочность из-за уменьшенного содержание молибдена, в качестве параметра увеличения прочности вводится значение β для обеспечения желаемой высокой прочности. Далее описывается значение β.

[0059] Значение β, которое представлено формулой (1), определяется для обеспечения желаемой высокой прочности, больше чем 780 МПа, и в настоящем изобретении должно быть равно 75 или больше.

Значение β=320×[C]+50×[Si]+15×[Mn]+10×[Ni]+28×[Мо] … (1)

[0060] В формуле (1) [C], [Si], [Mn], [Ni] и [Мо] означают содержание (массовый процент) углерода, кремния, марганца, никеля и молибдена соответственно. Как описано выше, молибден может содержаться на уровне неизбежных примесей (в количестве меньше чем 0,01 масс.%) или может активно содержаться в количествах не более 0,05 масс.% на уровне выше содержания неизбежных примесей. Следовательно, когда молибден содержится на уровне неизбежных примесей, значение β вычисляется в предположении, что [Mo]=0, а если молибден содержится в количествах не более 0,05 масс.%, значение β вычисляется в предположении, что параметр [Mo] равен значению такого содержащегося количества.

[0061] Как описано выше, значение β определяется содержанием углерода, кремния, марганца, никеля и молибдена как элементов, увеличивающих прочность. Коэффициент каждого элемента получен из множества основных экспериментов для того, чтобы обеспечить желаемую высокую твердость с учетом вклада каждого элемента в прочность. По мере того как значение β увеличивается, прочность повышается. Значение β предпочтительно равно 80 или больше и более предпочтительно 82 или больше. В то время как верхний предел значения β может быть определен на основе содержания каждого элемента, верхний предел значения β предпочтительно составляет примерно 160 или меньше с учетом увеличения восприимчивости к водородному охрупчиванию из-за чрезвычайно увеличенной прочности.

[0062] В то время как металл сварного шва по настоящему изобретению имеет описанные выше существенные компоненты, металл сварного шва может дополнительно содержать другие элементы, включающие в себя (a) по меньшей мере один, выбранный из группы, состоящей из Cr: 2,0 масс.% или меньше (не включая 0 масс.%), V: 0,60 масс.% или меньше (не включая 0 масс.%), Nb: 0,15 масс.% или меньше (не включая 0 масс.%) и Cu: 1,0 масс.% или меньше (не включая 0 масс.%), (b) Al: 0,020 масс.% или меньше (не включая 0 масс.%) и/или Zr: 0,10 масс.% или меньше (не включая 0 масс.%) и (c) B: 0,0050 масс.% или меньше (не включая 0 масс.%). Свойства металла сварного шва дополнительно улучшаются в зависимости от элементов, которые будут в нем содержаться.

[0063] [По меньшей мере один, выбранный из группы, состоящей из Cr: 2,0 масс.% или меньше (не включая 0 масс.%), V: 0,60 масс.% или меньше (не включая 0 масс.%), Nb: 0,15 масс.% или меньше (не включая 0 масс.%) и Cu: 1,0 масс.% или меньше (не включая 0 масс.%)]

Хром, ванадий, ниобий и медь полезны как элементы, которые увеличивают прочность металла сварного шва. Эти элементы могут содержаться отдельно или в комбинации по меньшей мере двух из них. Для того чтобы позволить проявиться такому эффекту, нижний предел предпочтительно составляет 0,05 масс.% или больше для хрома, 0,02 масс.% или больше для ванадия, 0,01 масс.% или больше для ниобия и 0,05 масс.% или больше для меди. Однако чрезмерно большое содержание каждого элемента чрезмерно увеличивает прочность, что приводит к более высокой восприимчивости к водородному охрупчиванию. Верхний предел содержания каждого элемента поэтому предпочтительно устанавливается следующим образом: 2,0 масс.% или меньше (более предпочтительно 1,5 масс.% или меньше и наиболее предпочтительно 1,0 масс.% или меньше) для хрома, 0,60 масс.% или меньше (более предпочтительно 0,50 масс.% или меньше и наиболее предпочтительно 0,40 масс.% или меньше) для ванадия, 0,15 масс.% или меньше (более предпочтительно 0,10 масс.% или меньше и наиболее предпочтительно 0,08 масс.% или меньше) для ниобия и 1,0 масс.% или меньше (более предпочтительно 0,5 масс.% или меньше и наиболее предпочтительно 0,2 масс.% или меньше) для меди.

[0064] [Al: 0,020 масс.% или меньше (не включая 0 масс.%) и/или Zr: 0,10 масс.% или меньше (не включая 0 масс.%)]

Как алюминий, так и цирконий являются сильными раскисляющими элементами и выполняют функцию поддержки увеличения содержания остаточного аустенита посредством увеличения количества кремния в твердом растворе кремния. Такие элементы могут содержаться отдельно или комбинированным образом. Для того чтобы позволить такому эффекту проявиться, предпочтительный нижний предел содержания составляет 0,010 масс.% или больше как для алюминия, так и для циркония. Однако чрезмерно большое содержание каждого элемента уменьшает внутризеренное превращение, начинающееся с оксида, что приводит к более высокой восприимчивости к водородному охрупчиванию из-за более грубой микроструктуры. Верхний предел содержания каждого элемента поэтому предпочтительно устанавливается следующим образом: 0,020 масс.% или меньше (более предпочтительно 0,018 масс.% или меньше) для алюминия и 0,10 масс.% или меньше (более предпочтительно 0,06 масс.% или меньше) для циркония.

[0065] [B: 0,0050 масс.% или меньше (не включая 0 масс.%)]

Бор является элементом, который способствует увеличению прочности посредством подавления формирования феррита из границ зерна предшествующего аустенита. Для того чтобы позволить такому эффекту проявиться, нижний предел содержания бора предпочтительно устанавливается равным 0,0010 масс.% или больше. Однако чрезмерно большое содержание бора чрезмерно увеличивает прочность, что приводит к более высокой восприимчивости к водородному охрупчиванию. Верхний предел содержания бора поэтому предпочтительно устанавливается так, чтобы он составлял 0,0050 масс.% или меньше (более предпочтительно 0,0030 масс.% или меньше).

[0066] Кроме того, когда также желательно улучшить низкотемпературную ударную вязкость (конкретно, достичь поглощенной энергии удара vE-40 при температуре -40°C более 85 Дж) в дополнение к исходной цели улучшения стойкости к водородному охрупчиванию, полезно установить содержание кремния и никеля равным от 0,10 масс.% до 0,5 масс.% и от 1,0 масс.% до 2,0 масс.% соответственно, а значение α, определяемое формулой (2), поддерживать на уровне 3,2 или больше, как описано выше.

Значение α=[Mn]+[Ni]+(2×[Мо])+(16×[Ti])-(12×[O]) … (2),

где [Mn], [Ni], [Мо], [Ti] и [O] означают содержание (массовый процент) марганца, никеля, молибдена, титана и кислорода соответственно. В формуле (2), когда молибден содержится на уровне примесей, значение α также вычисляется в предположении, что [Mo]=0.

[0067] Значение α определяется в предшествующем изобретении, и его детали соответствуют описанным ранее. По мере того как значение α увеличивается, низкотемпературная ударная вязкость становится выше. Значение α предпочтительно равно 3,4 или больше и более предпочтительно 3,6 или больше. В то время как верхний предел значения α может быть определен на основе содержания каждого элемента, верхний предел значения α предпочтительно составляет примерно 6,2 или меньше с учетом увеличения восприимчивости к водородному охрупчиванию, сопутствующей чрезмерно увеличенной прочности благодаря улучшенной прокаливаемости.

[0068] Выше были описаны состав металла сварного шва в соответствии с настоящим изобретением и значения β и α, относящиеся к составу.

[0069] Для того чтобы дополнительно улучшить стойкость к водородному охрупчиванию, предпочтительно, чтобы в металле существовали частицы оксидов с плотностью 5000 или больше частиц на квадратный миллиметр и чтобы каждая оксидная частица содержала 20 масс.% или больше титана и имела диаметр эквивалентной окружности величиной от 0,15 до 1,0 мкм. Как описано выше, титан является элементом, который способствует плотной дисперсии частиц остаточного аустенита посредством повышения качества матричной микроструктуры. Стойкость к водородному охрупчиванию дополнительно улучшается не только за счет контролирования количества титана в металле сварного шва, но также и за счет контролирования численной плотности титансодержащих оксидных частиц, каждая из которых имеет предопределенный размер. Если количество титана в оксидной частице составляет менее 20 масс.%, вышеописанная функция титана эффективно не проявляется.

[0070] Здесь термин "диаметр эквивалентной окружности" означает диаметр круга, который имеет площадь, равную площади титансодержащей оксидной частицы, размер которой различим в области рассмотрения оптического микроскопа (с увеличением приблизительно ×1000). В частности, диаметр эквивалентной окружности титансодержащей оксидной частицы определяется согласно процедуре, описанной ниже в описании примера.

[0071] По мере того как численная плотность титансодержащих оксидных частиц становится больше, стойкость к водородному охрупчиванию улучшается. Численная плотность титансодержащих оксидных частиц предпочтительно составляет 8000 или больше частиц на квадратный миллиметр и более предпочтительно 10000 или больше частиц на квадратный миллиметр. В то время как верхний предел численной плотности особенно не ограничивается в плане стойкости к водородному охрупчиванию, верхний предел численной плотности предпочтительно составляет примерно 25000 или меньше частиц на квадратный миллиметр с учетом низкотемпературной ударной вязкости.

[0072] Для того чтобы поддерживать численную плотность титансодержащих оксидных частиц в пределах вышеописанного диапазона, рекомендуется, чтобы отношение (Mn+Ti)/Si (которое может быть представлено значением B, определяемым описанной ниже формулой (4)) поддерживалось на уровне больше чем 10,0, как будет подробно описано ниже.

[0073] Далее описывается способ подготовки металла сварного шва по настоящему изобретению.

[0074] Металл сварного шва по настоящему изобретению основан на том, что он формируется дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником. Предпочтительные условия (в частности, состав проволоки (сварочного материала) и условия сварки) для производства металла сварного шва, удовлетворяющего вышеописанным требованиям, являются следующими.

[0075] Состав проволоки (сварочного материала) предпочтительно удовлетворяет всем нижеследующим требованиям от (a) до (i) в массовых процентах относительно общей массы проволоки (100 масс.%), включая как стальную оболочку, так и флюс.

(a) Содержание кремния (включая весь кремний, независимо от формы, такой как металлический кремний и оксид кремния) в сварочном материале составляет от 0,35 масс.% до 2,5 масс.%.

(b) Содержание кремния в форме металлического кремния в сварочном материале составляет 0,25 масс.% или больше (верхний предел составляет предпочтительно 2,2 масс.% или меньше).

(c) Содержание диоксида кремния в сварочном материале составляет 0,25 масс.% или меньше (нижний предел составляет предпочтительно 0,10 масс.% или больше).

(d) Содержание титана (включая весь титан, независимо от формы, такой как металлический титан и оксид титана) в сварочном материале составляет от 2,5 масс.% до 4,5 масс.%.

(e) Содержание алюминия (включая весь алюминий, независимо от формы, такой как металлический алюминий и оксид алюминия) в сварочном материале составляет 0,10 масс.% или больше (верхний предел составляет предпочтительно 0,70 масс.% или меньше).

(f) Содержание циркония (включая весь цирконий, независимо от формы, такой как металлический цирконий и оксид циркония) в сварочном материале составляет 0,035 масс.% или больше (верхний предел составляет предпочтительно 0,10 масс.% или меньше).

(g) Содержание магния (включая весь магний, независимо от формы, такой как металлический магний и оксид магния) в сварочном материале составляет 0,4 масс.% или больше (верхний предел составляет предпочтительно 0,70 масс.% или меньше).

(h) Значение А, получаемое согласно следующей формуле на основе количества кремния ((a)), титана ((d)), алюминия ((e)), циркония ((f)) и магния ((g)) в сварочном материале, равно 0,30 или больше (верхний предел значения А предпочтительно составляет 1,80 или меньше).

Значение А=Si-[Si/(Ti+2×Al+2×Zr+3,5×Mg)]

(i) Отношение (значение B), которое выражается как (Mn+Ti)/Si через содержание кремния ((a)), титана ((d)) и марганца (включая весь марганец, независимо от его формы, содержащийся в сварочном материале), удовлетворяет формуле (3).

(Mn+Ti)/Si(=значение B)>4,0 … (3)

[0076] Далее описываются причины каждого из вышеописанных ограничений от (a) до (i).

[0077] Каждое из ограничений (a)-(h) определяется для того, чтобы обеспечить эффективное количество кремния в твердом раствор для обеспечения предопределенного количества частиц остаточного аустенита и предопределенной численной плотности частиц остаточного аустенита.

[0078] Сначала описываются требования (a)-(c), относящиеся к кремнию. В каждом случае, когда содержание кремния в форме металлического кремния составляет менее 0,25 масс.%, как описано в требовании (b), когда содержание двуоксида кремния превышает 0,25 масс.%, как описано в требовании (c), и когда количество всего кремния в сварочном материале составляет менее 0,35 масс.%, как описано в требовании (a), то есть в случае, если требования (a)-(c) не удовлетворяются, количество кремния в твердом растворе, необходимое для обеспечения количества остаточного аустенита, не может быть обеспечено. В результате становится невозможным получить желаемое количество (объемную долю) остаточного аустенита и стойкость к водородному охрупчиванию понижается.

[0079] В свете обеспечения количества кремния в твердом растворе количество кремния (общее количество кремния), определяемое требованием (a), тем лучше, чем оно больше. Однако, если общее количество кремния превышает верхнее предельное значение (2,5 масс.%), количество кремния в металле сварного шва превышает верхнее предельное значение (2,00 масс.%), определенное в настоящем изобретении, и прочность сильно увеличивается, что приводит к более высокой восприимчивости к водородному охрупчиванию. Следовательно, предпочтительный верхний предел количества кремния в сварочном материале составляет 2,5 масс.% или меньше.

[0080] Далее описываются требования (d)-(g). Эти требования определяют содержание титана (требование (d)), алюминия (требование (e)), циркония (требование (f)) и магния (требование (g)), которые являются более сильными окисляющими элементами, чем кремний. Если каждый из этих элементов не удовлетворяет перечисленным требованиям, содержание кремния в форме оксида кремния (например, диоксида кремния, сложного оксида кремния и марганца и подобного) увеличивается и соответственно содержание кремния в твердом растворе в металле сварного шва уменьшается. В результате численная плотность и объемная доля частиц остаточного аустенита понижаются и стойкость к водородному охрупчиванию также понижается.

[0081] В свете обеспечения количества кремния в твердом растворе количество титана (общее количество титана), определяемое ограничением (d), тем лучше, чем оно больше. Однако, если общее количество титана превышает верхнее предельное значение (4,5 масс.%), количество титана в металле сварного шва превышает верхнее предельное значение (0,15 масс.%), определенное в настоящем изобретении. Следовательно, предпочтительный верхний предел количества титана в сварочном материале составляет 4,5 масс.% или меньше.

[0082] Аналогичным образом, предпочтительный верхний предел количества алюминия в сварочном материале составляет 0,70 масс.% или меньше. Предпочтительный верхний предел количества циркония в сварочном материале составляет 0,10 масс.% или меньше. Предпочтительный верхний предел количества магния в сварочном материале составляет 0,70 масс.% или меньше.

[0083] Значение А, определяемое требованием (h), вычисляется на основе содержания каждого элемента из кремния, титана, алюминия, циркония и магния, которые непосредственно влияют на колебания количества кремния в твердом растворе. Если значение А меньше требуемой величины (0,30 или больше), содержание кремния в форме оксида кремния увеличивается и соответственно уменьшается содержание кремния в твердом растворе в металле сварного шва, что приводит к понижению стойкости к водородному охрупчиванию.

[0084] Далее описывается требование (i). Требование (i), представленное отношением (Mn+Ti)/Si (значением B), определяется для того, чтобы обеспечить численную плотность частиц остаточного аустенита в металле сварного шва. Как описано выше, металл сварного шва по настоящему изобретению содержит бейнит в качестве главной микроструктуры, а также предопределенное количество остаточного аустенита. Так как остаточный аустенит формируется между планками бейнита, бейнитная микроструктура как матрица должна быть измельчена для того, чтобы увеличить численную плотность частиц остаточного аустенита. Результаты исследования авторов настоящего изобретения показали, что, когда значение B удовлетворяет формуле (3), то есть соотношению (Mn+Ti)/Si>4,0, формируется титансодержащий оксид (а именно, оксид, содержащий по меньшей мере титан и марганец) и бейнитная микроструктура очищается через внутризеренное превращение, инициируемое оксидом.

[0085] Результаты исследования авторов настоящего изобретения далее показали, что, когда значение отношения (Mn+Ti)/Si (значение B) удовлетворяет формуле (4), титансодержащие частицы оксидов плотно рассеиваются в металле сварного шва и бейнитная микроструктура дополнительно измельчается. В частности, численная плотность титансодержащих оксидных частиц, каждая из которых содержит 20 масс.% или больше титана и имеет диаметр эквивалентной окружности в диапазоне от 0,15 до 1,0 мкм, становится равной 5000 или больше частиц на квадратный миллиметр и проявляется дополнительная превосходная стойкость к водородному охрупчиванию.

(Mn+Ti)/Si(=значение B)>10,0 … (4)

[0086] Таким образом, увеличенное отношение (Mn+Ti)/Si, представленное значением B, последовательно обеспечивает улучшение качества бейнитной микроструктуры, увеличение численной плотности сложного оксида титана и марганца и увеличение численной плотности частиц остаточного аустенита и, в конечном счете, способствует повышению стойкости к водородному охрупчиванию.

[0087] Хотя другие компоненты (например, углерод, марганец и никель в качестве существенных компонентов металла сварного шва, а также молибден, хром, ванадий, ниобий, медь и бор в качестве дополнительных компонентов металла сварного шва) в сварочном материале не ограничиваются количественно, если количество каждого из компонентов металла сварного шва находится в пределах предопределенного диапазона, количество компонентов все же рекомендуется строго контролировать следующим образом.

Содержание компонентов в сварочном материале предпочтительно должно составлять от 0,05 масс.% до 0,13 масс.% для углерода, от 1,6 масс.% до 3,4 масс.% для марганца, от 0,35 масс.% до 3,2 масс.% для никеля, от 0 масс.% до 0,05 масс.% для молибдена, от 0 масс.% до 1,7 масс.% для хрома, от 0 масс.% до 0,6 масс.% для ванадия, от 0 масс.% до 0,12 масс.% для ниобия, от 0 масс.% до 0,75 масс.% для меди и от 0 масс.% до 0,005 масс.% для бора.

[0088] Условия дуговой сварки в среде защитного газа для формирования металла сварного шва предпочтительно должны контролироваться следующим образом.

[0089] Подвод тепла предпочтительно должен составлять 2,5 кДж/мм или меньше. Если подвод тепла превышает 2,5 кДж/мм, скорость охлаждения во время сварки понижается и создаются условия для распада остаточного аустенита. В результате предопределенные численная плотность и объемная доля частиц остаточного аустенита не могут быть обеспечены. Чем меньше подвод тепла, тем лучше. Например, подвод тепла предпочтительно составляет 2,0 кДж/мм или меньше. Нижний предел подвода тепла предпочтительно составляет примерно 0,7 кДж/мм или больше с учетом операционной эффективности во время сварки.

[0090] Используемый защитный газ предпочтительно имеет смешанный состав, например углекислый газ и инертный газ, такой как аргон, вместо единственного инертного газа, такого как аргон. Причина этого заключается в том, что условия для увеличения численной плотности титансодержащих оксидных частиц и измельчения бейнитной микроструктуры, полезной для увеличения численной плотности частиц остаточного аустенита, создаются в зависимости от состава защитного газа. Примеры типичного смешанного газа, используемого в настоящем изобретении, включают в себя смешанный газ (включающий в себя 20 об.% углекислого газа и остаток аргона), как описано далее в примере.

[0091] В настоящем изобретении для сварки используется присадочная проволока с флюсовым сердечником. Степень заполнения проволоки флюсом не ограничивается при условии, что она пригодна к употреблению для дуговой сварки в среде защитного газа, и обычно составляет приблизительно 10-20 масс.%.

Пример

[0092] Хотя настоящее изобретение далее будет подробно описано с помощью примера, оно не ограничивается этим, и его модификации или изменения могут быть сделаны в пределах области охраны без отступлений от описываемой сути изобретения, и все такие модификации или изменения включаются в область охраны настоящего изобретения.

[0093] [Пример 1]

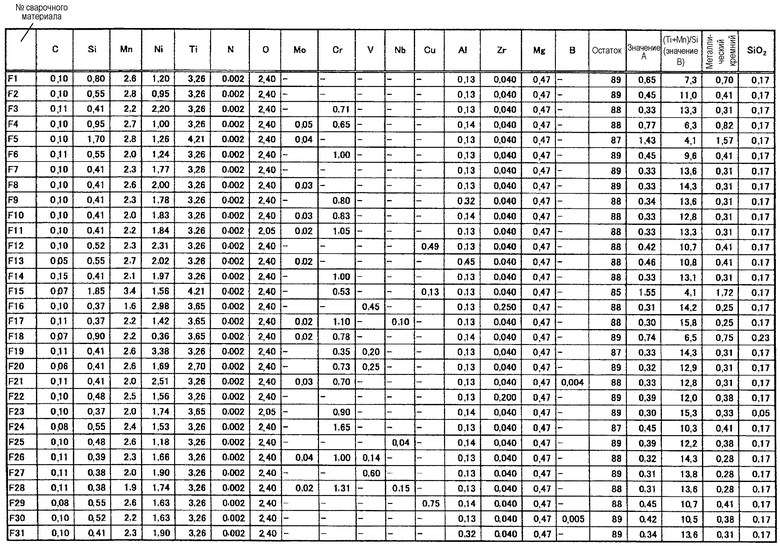

Различные присадочные проволоки с флюсовым сердечником (сварочные материалы, каждый из которых имеет диаметр проволоки 1,2 мм и уровень наполнения флюсом 13,5 масс.%), имеющие химические составы (в массовых процентах), перечисленные в таблицах 1A и 1B, использовались для того, чтобы приготовить сварочные металлы с использованием следующей процедуры, после чего оценивались их различные свойства (прочность при растяжении, восприимчивость к водородному охрупчиванию и низкотемпературная ударная вязкость). В колонках таблиц 1A и 1B "-" означает "не добавлялся" ("не содержится"). В дополнение к этому, слово "остаток" означает остальные компоненты (железо и неизбежные примеси), отличающиеся от элементов, перечисленных в каждой таблице.

[0096] [Приготовление металла сварного шва]

Пластина из стали SM490A (толщиной 20 мм), имеющая углубление с формой, показанной на Фиг. 1, была приготовлена в качестве стальной пластины основного металла. Дуговая сварка в среде защитного газа была затем выполнена при следующих условиях с использованием сварочных материалов, перечисленных в таблицах 1A и 1B.

[0097] (Условия сварки)

Защитный газ: смешанный газ, состоящий из 20 об.% диоксида углерода и 80 об.% аргона.

Ток, напряжение и скорость сварки: 270-280 A, 29 В и от 3,0 до 8,0 мм/с.

Условия подвода тепла:

(I) 1,0 кДж/мм (280 A, 29 В и 8,0 мм/с).

(II) 1,74 кДж/мм (270 A, 29 В и 4,5 мм/с).

(III) 2,37 кДж/мм (270 A, 29 В и 3,3 мм/с).

(IV) 2,61 кДж/мм (270 A, 29 В и 3,0 мм/с).

Температура предварительного нагрева/межпрохода: от 105°C до 150°C.

Слоистость: 3 слоя/13 проходов.

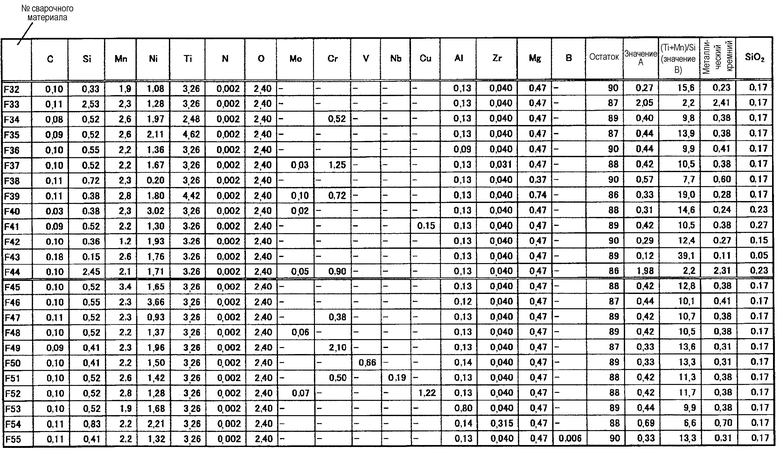

[0098] Образец для испытания круглого сечения диаметром 5 мм был взят из заключительного прохода каждого готового металла сварного шва (Фиг. 2 иллюстрирует место взятия образца, соответствующее зоне сварки) и был затем подвергнут тепловому циклу, моделирующему цикл повторного нагрева. Фиг. 3 иллюстрирует такой тепловой цикл (зависимость между временем и температурой), моделирующий цикл повторного нагрева. Таблицы 2A и 2B показывают химические составы готовых металлов сварного шва (в массовых процентах, причем остаток состоит из железа и неизбежных примесей, отличающихся от элементов, перечисленных в каждой таблице). В колонке каждого элемента значок "<" означает количество на уровне неизбежной примеси (ниже, чем содержание примесей). Каждая таблица совместно показывает тип сварочного материала (см. таблицы 1A и 1B) и тип вышеописанных условий подвода тепла, использованных для приготовления каждого металла сварного шва.

[0101] Затем из образца для испытания, подвергнутого тепловому циклу, были взяты образец для испытания на разрыв и малый образец для того, чтобы измерить содержание поглощенного водорода (малый образец для измерения содержания поглощенного водорода). Фиг. 4 иллюстрирует форму образца для испытания на разрыв. Фиг. 5 иллюстрирует форму малого образца для измерения содержания поглощенного водорода. Такие образцы для испытания использовались для оценки свойств в соответствии со следующей процедурой, а также для измерения численной плотности титансодержащих оксидных частиц, численной плотности частиц остаточного аустенита и объемной доли частиц остаточного аустенита.

[0102] Стойкость к водородному охрупчиванию была оценена с использованием не только малого образца для испытания, изображенного на Фиг. 5, но также и большого образца для испытания, изображенного на Фиг. 6, который будет описан позже. В случае использования каждого образца для испытания стойкость к водородному охрупчиванию оценивалась по методике SSRT. Причина этого заключается в том, что методика SSRT позволяет за короткое время измерить восприимчивость к замедленному разрушению независимо от испытательной среды и провести разумную оценку при более низком количестве поглощенного водорода.

[0103] [Оценка восприимчивости к водородному охрупчиванию с использованием малого образца для испытания]

Использовался малый образец для измерения содержания поглощенного водорода, изображенный на Фиг. 5, и условия обработки водородом были выбраны таким образом, чтобы количество диффундированного водорода составляло от 1,5 до 3,0 частей на миллион. Выбранные условия обработки водородом были следующими.

[0104] Водный раствор: (серная кислота 0,5 моль/л или 2,5 моль/л)+(KSCN 1 г/л), (NaCl 30 г/л)+(KSCN 1 г/л).

Плотность тока: 0,1 A/дм2, 1,0 A/дм2 и 5,0 A/дм2.

Время обработки: 24 час.

[0105] Количество диффундированного водорода измерялось с использованием десорбционного анализатора с программируемой температурой, включающего в себя квадрупольный масс-спектрометр (производства компании NICHIDEN ANELVA K.K.), и определялось как количество водорода, высвобожденного во время нагревания до температуры 300°C со скоростью нагрева 12°C/мин.

[0106] Малый образец для испытания был подвергнут обработке водородом при вышеописанных условиях, а затем был электролитически гальванизирован с помощью следующей процедуры для того, чтобы предотвратить утечку водорода.

Водный раствор: (ZnSO4·7H2O 350 г/л)+(серная кислота (97 масс.%) 20,6 г/л)+(Na2SO4 60 г/л).

Температура ванны: 60°C.

Плотность тока: 50 A/дм2.

Время электролитической гальванизации: 3 минуты.

[0107] Затем было выполнено испытание SSRT на скорости сдвига 5,0×10-3 мм/мин (скорость деформации 6,94×10-6 в секунду). Индекс S (%) восприимчивости к водородному охрупчиванию был вычислен по формуле (5), в которой относительное удлинение при разрыве необработанного водородом материала обозначается как E0, а относительное удлинение при разрыве обработанного водородом материала обозначается как Eh, и материал, имеющий индекс восприимчивости к водородному охрупчиванию меньше чем 60%, считается имеющим превосходную стойкость к водородному охрупчиванию в случае малого образца для испытания.

S=(1-Eh/E0)×100 (масс.%) … (5)

[0108] [Оценка предела прочности на разрыв TS]

V-образное углубление с углом 20° было сформировано в пластине из стали SM490A толщиной 20 мм, и дуговая сварка в среде защитного газа была выполнена при следующих условиях с использованием сварочных материалов, перечисленных в таблицах 1A и 1B.

(Условия сварки)

Защитный газ: смешанный газ, состоящий из 20 об.% диоксида углерода и 80 об.% аргона.

Ток, напряжение и скорость сварки: 270 A, 29 В и 4,5 мм/с.

Подвод тепла: 1,74 кДж/мм (условие (2), описанное выше).

Температура предварительного нагрева/межпрохода: от 105°C до 150°C.

Слоистость: 8 слоев/17 проходов.

[0109] От каждого из металлов сварного шва, приготовленных таким образом, был взят образец для испытания на разрыв в соответствии со стандартом JIS-Z2202, показанный на Фиг. 4, который был затем подвергнут испытанию на разрыв. В примере 1 металл сварного шва, демонстрирующий прочность при растяжении TS больше чем 780 МПа, считался приемлемым.

[0110] [Измерение низкотемпературной ударной вязкости]

Образец для ударного испытания Шарпи (образец для испытания с V-образным надрезом в соответствии со стандартом JIS Z 31114) был взят перпендикулярно к направлению линии сварки из центра толщины металла сварного шва, приготовленного для измерения прочности при растяжении, и был подвергнут измерению поглощенной энергии удара vE-40 при температуре -40°C в соответствии с процедурой стандарта JIS Z 2242. Металл сварного шва, имеющий среднее значение по трем измеренным значениям больше чем 85 Дж, считался имеющим превосходную низкотемпературную ударную вязкость.

[0111] [Измерение численной плотности титансодержащих оксидных частиц]

Численная плотность титансодержащих оксидных частиц (а именно, оксидных частиц, каждая из которых содержит 20 масс.% или больше титана и имеет диаметр эквивалентной окружности, равный от 0,15 до 1,0 мкм) была измерена следующим образом.

[0112] Образец для испытания круглого сечения диаметром 5 мм был взят из заключительного прохода каждого металла сварного шва, приготовленного для испытания по методике SSRT (см. выше пункт "Приготовление металла сварного шва"), и нарезан слоями, и поверхность среза была зеркально отполирована. После этого изображения с увеличением 1000× были сфотографированы оптическим микроскопом в двух полях зрения на поперечном сечении. Оксидные частицы, имеющие диаметр эквивалентной окружности от 0,15 до 1,0 мкм, были отобраны с помощью программного обеспечения для анализа изображений ("Image-Pro Plus" производства компании Media Cybernetics), и состав в центре каждой сфотографированной оксидной частицы был проанализирован с помощью SEMEDS (энергодисперсионной рентгеновской спектроскопии). Среди обнаруженных элементов измеренное содержание (в массовых процентах) титана было нормализовано по общему количеству измеренного содержания (в массовых процентах) кремния, углерода, титана, марганца, алюминия, циркония и магния, посредством чего была вычислена концентрация титана (в массовых процентах) в оксидной частице, так что была вычислена численная плотность титансодержащих оксидных частиц, каждая из которых содержит 20 масс.% или больше титана и имеет диаметр эквивалентной окружности от 0,15 до 1,0 мкм. Так как марганец содержится почти во всех оксидах, титансодержащий оксид, идентифицированный вышеописанным образом, также содержал марганец.

[0113] [Измерение численной плотности частиц остаточного аустенита]

Каждый образец, подвергнутый измерению численной плотности титансодержащих оксидных частиц, был обработан коррозионным реактивом Репера (Repera), и изображения образца были сфотографированы оптическим микроскопом с увеличением 1000× в двух полях зрения. Контраст белой коррозии в остаточном аустените был проанализирован с помощью программного обеспечения для анализа изображений (того же самого программного обеспечения, которое было описано выше) для того, чтобы определить численную плотность частиц остаточного аустенита, каждая из которых имеет диаметр эквивалентной окружности больше чем 0,15 мкм.

[0114] [Измерение объемной доли частиц остаточного аустенита]

Каждый образец, подвергнутый измерению численной плотности титансодержащих оксидных частиц, был подвергнут электрополированию поверхности, а затем был подвергнут рентгеновскому дифракционному измерению с помощью двумерного рентгеновского микродифрактометра производства компании Rigaku Corporation. Отношение суммарной интенсивности было получено на каждом из пиков кристаллографических плоскостей решетки (110), (200), (211) и (220) ферритной фазы, и на каждом из пиков кристаллографических плоскостей решетки (111), (200), (220) и (311) фазы остаточного аустенита. На основе такого отношения суммарной интенсивности была вычислена объемная доля каждой из кристаллографических плоскостей решетки (111), (200), (220) и (311) фазы остаточного аустенита, и средняя величина таких объемных долей была принята за "объемную долю остаточного аустенита".

[0115] Кроме того, в примере 1 стойкость к водородному охрупчиванию в случае большого образца для испытания, изображенного на Фиг. 6, была оценена следующим образом.

[0116] [Оценка восприимчивости к водородному охрупчиванию с использованием большого образца для испытания]

Пластина из стали SM490A (толщиной 25 мм), имеющая углубление с формой, проиллюстрированной на Фиг. 6(a), была приготовлена в качестве стальной пластины основного металла. Дуговая сварка в среде защитного газа была затем выполнена при следующих условиях с использованием сварочных материалов, перечисленных в таблицах 1A и 1B.

(Условия сварки)

Защитный газ: смешанный газ, состоящий из 20 об.% диоксида углерода и 80 об.% аргона.

Ток, напряжение и скорость сварки: 280 A, 29 В и 8,0 мм/с.

Условия подвода тепла:

(1) 1,0 кДж/мм (280 A, 29 В и 8,0 мм/с).

Температура предварительного нагрева/межпрохода: 50°C.

Слоистость: 8 слоев/16 проходов.

[0117] Из металла сварного шва, приготовленного таким образом, был взят большой образец для испытания, проиллюстрированный на Фиг. 6(b), из области, показанной окружностью на Фиг. 6(a), в направлении, параллельном направлению сварки, и был подвергнут обработке водородом при следующих условиях.

(Условия обработки водородом)

Водный раствор: (NaCl 30 г/л)+(KSCN 1 г/л).

Плотность тока: 0,1 A/дм2.

Время обработки: 100 час.

[0118] Образец для испытания на разрыв был подвергнут обработке водородом при вышеописанных условиях, а затем был электролитически гальванизирован для того, чтобы предотвратить утечку водорода. Условия электролитической гальванизации были теми же самыми, что и в вышеописанном случае использования малого образца для испытания.

[0119] Затем было выполнено испытание SSRT на скорости сдвига 3,0×10-2 мм/мин (скорость деформации 6,94×10-6 в секунду). Обработанный водородом материал, имеющий относительное удлинение при разрыве больше чем 2,0%, считался имеющим превосходную стойкость к водородному охрупчиванию в случае большого образца для испытания.

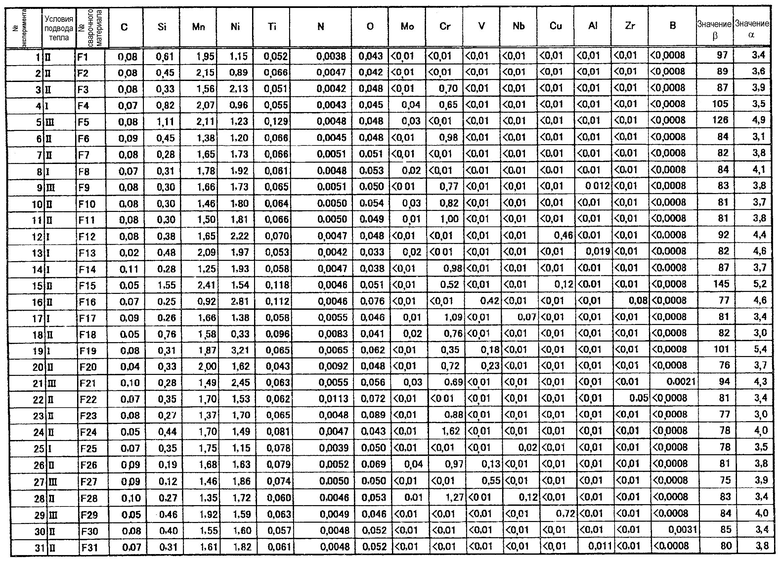

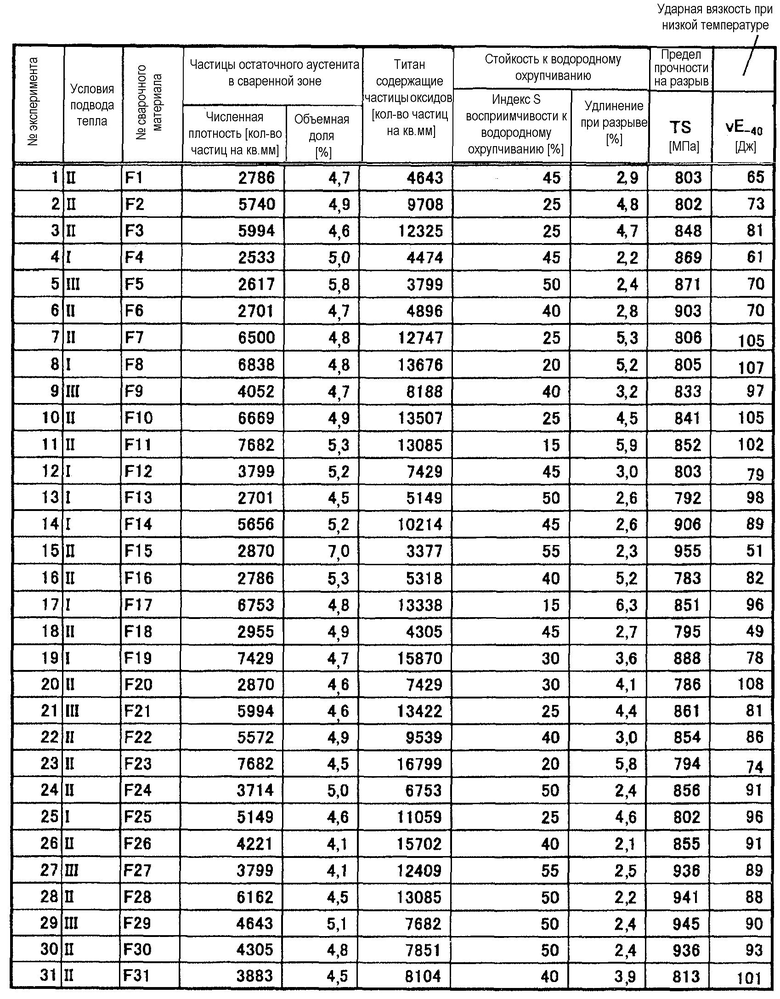

[0120] Таблицы 3A и 3B, каждая, совместно показывают результаты такой оценки.

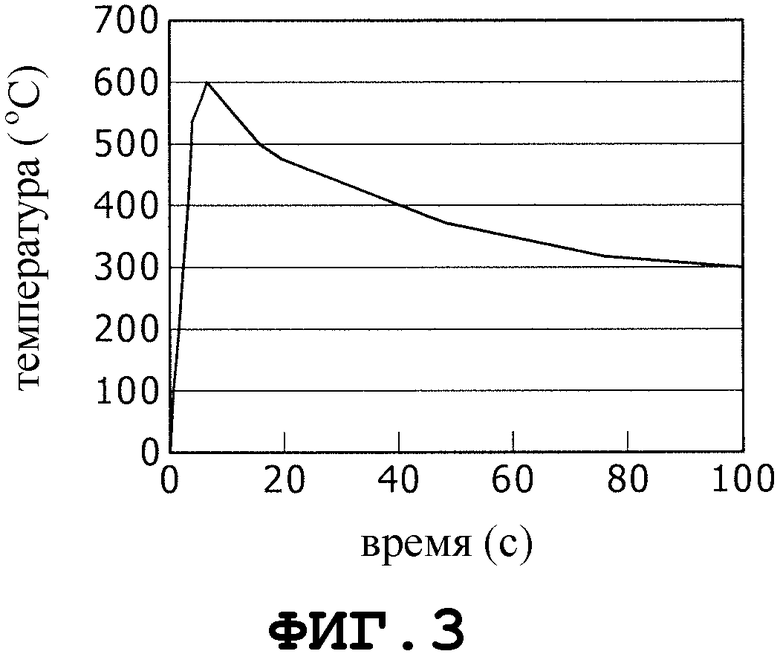

[0123] Из таких результатов могут быть сделаны следующие выводы.

[0124] Примеры № 1-31 в таблице 3A являются примерами, удовлетворяющими требованиям, определенным в настоящем изобретении, в каждом из которых металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию в случае как маленьких, так и больших образцов для испытания, был произведен даже при высокой прочности больше чем 780 МПа. Более подробно, сварка выполнялась при подходящих условиях подвода тепла (условия (1)-(3)) с использованием каждого из подходящих сварочных материалов, перечисленных в таблице 1A. Следовательно, химический состав и значение β каждого металла сварного шва (см. таблицу 2A), а также численная плотность и объемная доля частиц остаточного аустенита (см. таблицу 3A) находились под соответствующим контролем. В результате были произведены сварочные металлы, каждый из которых имел желаемые свойства.

[0125] Среди металлов сварного шва сварочные металлы, имеющие численную плотность титансодержащих оксидных частиц, равную 5000 или больше частиц на квадратный миллиметр (примеры № 2, 3, 7-14, 16, 17 и 19-31), могут быть дополнительно улучшены в стойкости к водородному охрупчиванию в случае как маленьких, так и больших образцов для испытания, поскольку в них используются сварочные материалы, каждый из которых имеет подходящим образом управляемое значение B (см. таблицу 1A).

[0126] Кроме того, среди таких примеров металлов сварного шва в каждом из примеров № 7-11, 13, 14, 17, 20, 22 и 24-31 осуществлялось соответствующее управление количеством кремния и никеля в металле сварного шва и значением α (см. таблицу 2A), и поэтому они имеют превосходную низкотемпературную ударную вязкость (vE-40>85 Дж).

[0127] Напротив, примеры № 32-56 в таблице 3B являются примерами, каждый из которых не удовлетворяет по меньшей мере одному из требований, определенных в настоящем изобретении, и не демонстрирует желаемые свойства.

[0128] Пример № 32 является примером, в котором сварка была выполнена при условии (IV) подвода тепла, т.е. при большом подводе тепла, при использовании подходящего сварочного материала F1. В результате численная плотность и объемная доля частиц остаточного аустенита в металле сварного шва уменьшились, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. В дополнение к этому, поскольку количество кремния в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0129] Пример № 33 является примером, использующим сварочный материал F32, который содержит небольшое количество кремния (общее количество кремния) и небольшое количество металлического кремния и у которого значение А находится вне определенного диапазона. В результате объемная доля частиц остаточного аустенита в металле сварного шва уменьшилась, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. Кроме того, поскольку значение β в качестве индекса высокой прочности было небольшим, прочность была низкой. В дополнение к этому, поскольку значение α в качестве индекса низкотемпературной ударной вязкости было небольшим, желаемая низкотемпературная ударная вязкость не была получена.

[0130] Пример № 34 является примером, использующим сварочный материал F33, который содержит большое количество кремния (общее количество кремния) и у которого значение B находится вне определенного диапазона. В результате металл сварного шва содержал большее количество кремния, а численная плотность частиц остаточного аустенита в металле сварного шва уменьшилась, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. В дополнение к этому, поскольку количество кремния в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0131] Пример № 35 является примером, использующим сварочный материал F34, который содержит небольшое количество (общее количество титана). В результате металл сварного шва содержал небольшое количество титана и численная плотность и объемная доля частиц остаточного аустенита в металле сварного шва уменьшились, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания.

[0132] Пример № 36 является примером, использующим сварочный материал F35, который содержит большое количество титана (общее количество титана). В результате металл сварного шва содержал большое количество титана, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. В дополнение к этому, поскольку количество никеля в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0133] Пример № 37 является примером, использующим сварочный материал F36, который содержит небольшое количество алюминия (общее количество алюминия). В результате численная плотность и объемная доля частиц остаточного аустенита в металле сварного шва уменьшились, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. В дополнение к этому, поскольку значение α в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0134] Пример № 38 является примером, использующим сварочный материал F37, который содержит небольшое количество циркония (общее количество циркония). В результате объемная доля частиц остаточного аустенита в металле сварного шва уменьшилась, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания.

[0135] Пример № 39 является примером, использующим сварочный материал F38, который содержит небольшое количество магния (общее количество магния). В результате металл сварного шва содержал небольшое количество никеля и численная плотность и объемная доля частиц остаточного аустенита в металле сварного шва уменьшились, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. Кроме того, так как металл сварного шва содержал небольшое количество никеля, прочность была понижена. В дополнение к этому, поскольку количество никеля в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0136] Пример № 40 является примером, использующим сварочный материал F39, который содержит большое количество молибдена (общее количество молибдена). В результате стойкость к водородному охрупчиванию большого образца для испытания была понижена.

[0137] Пример № 41 является примером, использующим сварочный материал F40, который содержит небольшое количество кремния в форме металлического кремния. В результате металл сварного шва содержал небольшое количество углерода и объемная доля частиц остаточного аустенита в металле сварного шва уменьшилась, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. Кроме того, поскольку значение β в качестве индекса высокой прочности было небольшим, прочность была низкой.

[0138] Пример № 42 является примером, использующим сварочный материал F41, который содержит большое количество диоксида кремния. В результате объемная доля частиц остаточного аустенита в металле сварного шва стала меньше, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. Кроме того, поскольку значение β в качестве индекса высокой прочности было небольшим, прочность была низкой. В дополнение к этому, поскольку значение α в качестве индекса низкотемпературной ударной вязкости не было подходящим, желаемая низкотемпературная ударная вязкость не была получена.

[0139] Пример № 43 является примером, использующим сварочный материал F42, имеющий неподходящее значение А. В результате металл сварного шва содержал небольшое количество марганца и объемная доля частиц остаточного аустенита в металле сварного шва стала меньше, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания. Кроме того, поскольку значение β в качестве индекса высокой прочности было небольшим, прочность была низкой.

[0140] Пример № 44 является примером, использующим сварочный материал F43, который имеет неподходящее значение А и содержит небольшое количество кремния в форме металлического кремния. В результате металл сварного шва содержал большое количество углерода, небольшое количество кремния и большое количество кислорода и объемная доля частиц остаточного аустенита в металле сварного шва стала меньше, что привело к понижению стойкости к водородному охрупчиванию как маленького, так и большого образцов для испытания.