Изобретение относится к переработке натрий-фтор-углеродсодержащих отходов электролитического производства алюминия. Суть заявляемого решения заключается в обработке фтористых соединений, содержащихся в отходах, известьсодержащим реагентом при повышенной температуре и перемешивании с получением синтетического флюорита и раствора каустической щелочи.

Полученные твердые продукты могут быть использованы в качестве комплекса: фторсодержащий минерализатор (интенсификатора обжига) + выгорающая добавка для получения портландцементного клинкера или в черной металлургии при конвертерной выплавке стали. Раствор каустической щелочи можно использовать на «мокрой» газоочистке алюминиевых заводов взамен раствора кальцинированной соды для абсорбции газообразных соединений фтора и серы.

Известен способ получения фторида кальция из отходов производства экстракционной фосфорной кислоты: фосфогипса и фторсиликатных растворов. Фторид кальция получают путем взаимодействия при перемешивании в водной среде нерастворимой соли кальция и фторсодержащего соединения, в качестве взаимодействующих компонентов используют такие отходы экстракционной фосфорной кислоты, как фосфогипс и фторсиликатные растворы, смесь которых в стехиометрическом соотношении в пересчете на сульфат кальция и фторсиликат-ион обрабатывают раствором гидроксида натрия до получения рН 9-10. Выход продукта 98% [Патент РФ №2029731. C01F 11/22. Опубл. 27.02.1995.].

Способ позволяет получить синтетический флюорит, но не распространяется на переработку натрий-фтор-углеродсодержащих отходов алюминиевого производства.

Известен способ переработки мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия в цементном производстве. Способ предусматривает смешение отходов, используемых в качестве фторсодержащего минерализатора, со смесью, содержащей кальциевый, алюмосиликатный и железистый компоненты, и последующую термообработку полученной смеси, отличающийся тем, что смешение проводят при подаче указанных отходов в смесь для получения портландцементного клинкера в количестве 0,10-0,25 вес.% в пересчете на фтор и при весовом отношении натрия к фтору не более 0,8. При этом в качестве мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия может быть использована пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов

электролитического производства алюминия.

Кроме того, в состав фторсодержащего минерализатора может быть дополнительно введен фторид кальция при следующем соотношении компонентов, вес.%:

- мелкодисперсные натрий-фтор-углеродсодержащие отходы электролитического производства алюминия 30-90;

- фторид кальция - остальное [Патент РФ №2393241, С22В 7/00, С04В 7/42. Опубл. 27.06.2010. Бюл. №18].

Основной недостаток известного решения - значительное содержание в используемых отходах щелочного элемента - натрия. Повышенное содержание натрия во фторсодержащем минерализаторе на основе отходов алюминиевого производства приводит к увеличению содержания щелочей в портландцементном клинкере, что в итоге ухудшает потребительские свойства получаемого цемента.

Указанных недостатков лишен способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия в качестве фторсодержащего минерализатора для получения портландцементного клинкера, включающий смешивание отходов с кальциевым, алюмосиликатным, железистым компонентами в количестве 0,10÷0,25 вес.% в пересчете на фтор при весовом отношении натрия к фтору в минерализаторе не более 0,8 и последующую термообработку полученной смеси, отличающийся тем, что натрий-фтор-углеродсодержащие отходы электролитического производства алюминия предварительно обрабатывают в водном растворе известьсодержащим реагентом при перемешивании, при этом поддерживают весовое отношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте 1:1,40÷1,65. Предварительную обработку натрий-фтор-углеродсодержащих отходов алюминиевого производства проводят при весовом отношении жидкого к твердому 3,0÷6,5:1, при температуре 65÷90°С, в течение 30÷70 мин. В результате обработки отходов получают синтетический фторид кальция (CaF2) и раствор каустической соды (NaOH).

В качестве известьсодержащего реагента может быть использована известь пушонка и/или карбидная известь - отход производства ацетилена из карбида кальция. В качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия могут быть использованы измельченная отработанная угольная футеровка электролизеров для производства алюминия, пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия, а также смесь мелкодисперсных натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с измельченной отработанной угольной футеровкой электролизеров [Заявка №2013122923/02, 17.05.2013 г., С22В 7/00, С04В 7/02. Опубл. 27.11.2014 г. ].

Недостаток известного способа заключается в том, что заявленное весовое отношение жидкого к твердому в реакционной смеси (3,0÷6,5:1), не привязано к содержанию фтора в отходах. На практике содержание фтора в отходах варьируется от 6 до 30% вес. Отсюда не ясно: при каком отношении жидкого к твердому в реакционной смеси следует перерабатывать те или иные отходы.

Также, известное решение не учитывает степень чистоты известьсодержащего реагента, т.е. содержание основного вещества в нем. В реальных условиях известьсодержащий реагент даже 1-го сорта содержит только около 90% активных СаО и MgO (см. ГОСТ 9179-2018. Известь строительная. Технические условия). Остальное - примеси (балласт). В известном решении весовое отношение жидкого к твердому составляет 3,0÷6,5:1. При этом не учитывается тот факт, что в твердом могут присутствовать примеси, которые изменят отношение жидкого к реакционноспособному твердому.

По назначению, по технической сущности и по наличию сходных существенных признаков это решение выбрано в качестве ближайшего аналога.

Задачей предлагаемого технического решения являются оптимизация весового отношения жидкого к твердому в реакционной смеси в зависимости от концентрации фтора в отходах, молярного отношения NaF:AlF3 в отходах, с учетом содержания основного вещества в известьсодержащем реагенте.

Техническими результатами предлагаемого решения являются:

1. Снижение расхода воды на приготовление реакционной смеси и энергозатрат на нагрев и поддержание температуры реакционной смеси.

2. Стабилизация концентрации каустической щелочи в растворе, получаемом после обработки отходов известьсодержащим реагентом.

3. Сокращение продолжительности взаимодействия натрий-фторсодержащих компонентов отходов с известьсодержащим реагентом.

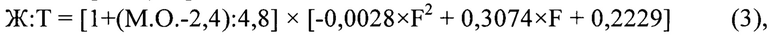

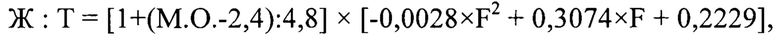

Технические результаты достигаются тем, что в способе переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с получением фторида кальция и раствора каустической соды, включающем обработку отходов в растворе известьсодержащим реагентом при перемешивании, при весовом отношении количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте, составляющем 1:(1,40÷1,65), и поддержании определенного весового отношения жидкого к твердому в реакционной смеси, при этом весовое отношение жидкого к твердому на момент начала взаимодействия устанавливают в соответствии с зависимостью:

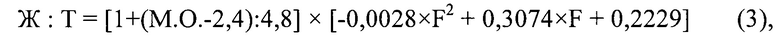

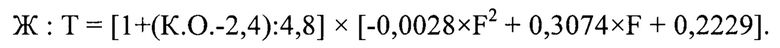

Ж:Т=[1+(М.О.-2,4):4,8] × [-0,0028×F2+0,3074×F+0,2229],

где Ж:Т - весовое отношение жидкого к твердому, Т=1; М.О. - молярное отношение NaF:AlF3 в отходах; F - концентрация фтора в отходах, % вес.; а за твердое в реакционной смеси принимают суммарный вес отходов и стехиометрический вес гидроксида кальция, рассчитанный по содержанию фтора в отходах на образование CaF2.

Сравнение предлагаемого решения с ближайшим аналогом показывает следующее. Предлагаемое решение и ближайший аналог характеризуются сходными признаками:

- оба способа включают обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом в водном растворе при повышенной температуре и перемешивании;

- весовое отношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте поддерживают равным 1: (1,40÷1,65);

- в реакционной смеси поддерживают определенное весовое отношение жидкого к твердому.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- весовое отношение жидкого к твердому в реакционной смеси устанавливают в соответствии с зависимостью:

Ж:Т=[1+(М.О.-2,4):4,8] × [-0,0028×F2+0,3074×F+0,2229],

где Ж:Т - весовое отношение жидкого к твердому;

М.О. - молярное отношение NaF: AlF3 в отходах;

F - концентрация фтора в отходах, % вес.;

- заявляемые пределы весового отношения жидкого к твердому в реакционной смеси устанавливают на момент начала взаимодействия;

- при определении отношения жидкого к твердому в реакционной смеси за твердое в реакционной смеси принимают суммарный вес отходов и стехиометрический вес гидроксида кальция, рассчитанный по содержанию фтора в отходах на образование CaF2.

Наличие в предлагаемом техническом решении признаков, отличных от признаков ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

При производстве алюминия в электролизерах с самообжигающимися анодами образуется несколько видов натрий-фтор-углеродсодержащих отходов. К наиболее масштабным из них относятся:

- пыль электрофильтров (ПЭФ);

- шлам газоочистки (ШГО);

- хвосты флотации угольной пены (ХФУП);

- отработанная угольная футеровка (ОУФ).

Также к натрий-фтор-углеродсодержащим отходам относятся отходы на шламовых полях, которые представляют механическую смесь ПЭФ, ШГО, ХФУП.

Предлагаемый способ переработки натрий-фтор-углеродсодержащих отходов может быть распространен и на электролитную угольную пену. Угольная пена является промежуточным продуктом алюминиевого производства, перерабатывается методом флотации с получением флотокриолита и отхода - ХФУП.

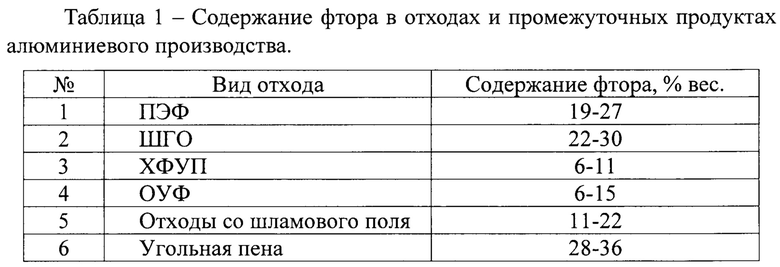

Натрий-фтор-содержащие соединения в отходах представлены, в основном, фторалюминатами натрия: криолитом Na3AlF6 и хиолитом Na5Al3F14. Перечисленные основные виды отходов и промежуточных продуктов существенно отличаются по содержанию фтора. В таблице 1 показаны пределы изменения концентрации фтора в натрий-фтор-углеродсодержащих отходах и промежуточных продуктах:

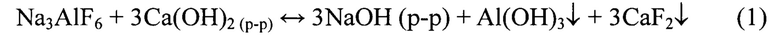

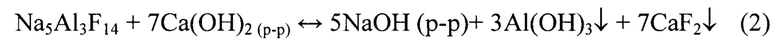

При переработке натрий-фтор-углеродсодержащих отходов по заявляемому способу их смешивают с известковым молоком. Известковое молоко представляет водную суспензию твердого гидроксида кальция Са(ОН)2 с небольшим количеством растворенной извести (0,13-0,17 г Са(ОН)2/100 г H2O). Во взаимодействие с фторалюминатами натрия, содержащимися в отходах, вступает небольшое количество Са(ОН)2, которое в данный момент находится в растворенном виде:

По мере расходования Са(ОН)2, находящегося в растворе, растворяются новые порции Са(ОН)2 и вступают во взаимодействие с фторалюминатами натрия. Таким образом, происходит постепенное растворение твердого Са(ОН)2, взаимодействие его с фторалюминатами натрия с образованием продуктов реакции: CaF2 и NaOH. В результате в реакционной смеси возрастает концентрация NaOH.

Повышение щелочности раствора за счет наработки NaOH снижает растворимость Са(ОН)2, тем самым замедляет скорость химических реакций (1,2). При высокой концентрации в растворе NaOH растворение Са(ОН)2 может полностью прекратиться. Следовательно, прекратятся и реакции (1,2).

Таким образом, концентрация NaOH в продуктах взаимодействия является фактором, влияющим на скорость и глубину взаимодействия фторалюминатов натрия с гидроксидом кальция.

В свою очередь концентрация NaOH в продуктах зависит от содержания натрия и фтора в отходах, а также весового отношения жидкого к твердому в реакционной смеси. В заявляемом способе при определении веса твердого учитывают суммарный вес отходов и стехиометрический, на образование CaF2, вес гидроксида кальция, без учета избытка Са(ОН)2 и веса примесей в известьсодержащем реагенте. На практике известьсодержащее сырье содержит от 5 до 20% примесей, которые не оказывают влияние на концентрацию NaOH в жидких продуктах.

Весовое отношение жидкого к твердому в реакционной смеси устанавливают только на момент начала взаимодействия. Поддерживать постоянным весовое отношение жидкого к твердому в процессе обработки отходов известьсодержащим реагентом достаточно сложно, т.к. количество жидких и твердых реагентов в результате взаимодействия непрерывно меняется. При этом количество твердого в продуктах снижается, а раствора -увеличивается (см. реакции 1, 2). По окончании взаимодействия, за счет перехода в раствор каустической щелочи, вес твердых продуктов, по сравнению с весом исходных твердых реагентов, снижается: для реакции 1 на ~28%, для реакции 2 на ~20%. В реакционной смеси, где наряду с фторалюминатами натрия присутствуют другие компоненты (углерод, оксид алюминия…), количество твердых продуктов в ходе реакции также снижается, но в меньшей степени, пропорционально содержанию фтора в отходах.

Чем больше содержание фтора в отходах, тем больше должно быть отношение жидкого к твердому в реакционной смеси, чтобы не допустить чрезмерного повышения концентрации NaOH в растворе и замедления скорости взаимодействия реагентов.

При низкой концентрации фтора в отходах (6-10%) нецелесообразно вводить в процесс большое количество воды. Это приведет к непроизводительному расходу воды, энергоносителей на нагрев реакционной смеси и получению низко концентрированного раствора NaOH.

При переработке отходов с высоким содержанием фторалюминатов натрия и невысоким отношением жидкого к твердому увеличивается продолжительность взаимодействия за счет замедления скорости реакций. В некоторых случаях, при высокой концентрации NaOH в жидких продуктах, взаимодействие может пройти не полностью и в твердых продуктах останутся фторалюминаты натрия.

Экспериментальным путем установлена зависимость отношения жидкого к твердому в реакционной смеси:

где Ж:Т - весовое отношение жидкого к твердому, Т=1;

М.О. - молярное отношение NaF: AlF3 в отходах;

F - концентрация фтора в отходах, % вес.

Зависимость (3) устанавливает начальное отношение Ж:Т в реакционной смеси. В качестве твердого в реакционной смеси считают суммарный вес отходов и стехиометрический, на образование CaF2, вес Са(ОН)2 в известьсодержащем реагенте.

Заявляемый способ позволяет оптимизировать обработку содержащихся в отходах фторалюминатов натрия гидроксидом кальция. Оптимизация заключается в гарантированном обеспечении полноты протекания процесса, в использовании минимально необходимого и достаточного количества воды, в стабилизации концентрации NaOH в жидких продуктах, снижении расхода теплоносителей на нагрев реакционной смеси.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее.

Известен способ переработки алюминийсодержащего сырья, включающий приготовление шихты из алюминийсодержащего сырья и известняка, ее спекание и выщелачивание спека, в котором в качестве сырья используют алюминий-фтор-углеродсеросодержащие отходы алюминиевого производства, шихту готовят с молярными отношениями Са:F=0,8÷1,2, Ca:S=1,0 и спекают при 550÷800°С [Патент РФ №2312815, C01F 7/38, С22В 7/00. Опубл. 20.12.2007 г.].

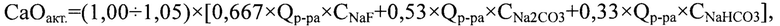

Известен способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с получением фторида кальция и раствора каустической соды, включающий обработку отходов в солевом растворе со шламового поля или в растворе из системы «мокрой» газоочистки алюминиевого производства, при этом количество известьсодержащего реагента, подаваемого на обработку 1 тонны отходов, дополнительно увеличивают пропорционально объему солевого раствора, подаваемого на обработку отходов, и концентрации в солевом растворе NaF, Na2CO3, NaHCO3:

где: СаОакт. - дополнительное количество активного оксида кальция в известьсодержащем реагенте на обработку 1 тонны отходов в солевом растворе, кг;

Qp-pa - объем солевого раствора, подаваемого на обработку на 1 т отходов, м3;

CNaF, CNa2CO3, CNaHCO3, - соответственно концентрации в солевом растворе NaF, Na2CO3, NaHCO3, кг/м3;

(1,00÷1,05) - коэффициент избытка активного оксида кальция -интервал, в котором достигают максимальной эффективности обработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом.

При этом обработку натрий-фтор-углеродсодержащих отходов электролитического производства алюминия известьсодержащим реагентом могут проводить с добавлением к солевому раствору технической воды, температуру обработки снижают до 40÷65°С, могут использовать твердый известьсодержащий реагент, который загружают в суспензию натрий-фтор-углеродсодержащих отходов в солевом растворе, а получаемый в результате обработки отходов известьсодержащим реагентом раствор каустической соды, перед подачей в систему «мокрой» газоочистки, обрабатывают газами, содержащими углекислый газ. В качестве натрий-фтор-углеродсодержащих отходов электролитического производства алюминия используют пыль электрофильтров, шлам газоочистки, хвосты флотации угольной пены, измельченную отработанную угольную футеровку, как индивидуально, так и в смеси с различным соотношением отходов [Патент РФ №2624570, C01F 11/22, С22В 7/00. Опубл. 04.07.2017 г.].

Известен способ получения фторида кальция преимущественно из растворов криолитового производства, включающий обработку фторсодержащих растворов гидроокисью кальция, в котором обработку фторсодержащих растворов гидроокисью кальция ведут при массовом соотношении Са:F=(2÷4):1 [А. с. СССР №1747385, C01F 11/22, C01F 7/54, 1992 г.].

В результате сравнительного анализа предлагаемого решения с известными решениями в данной области не выявлено технических решений, характеризующихся аналогичной с заявляемым решением совокупностью признаков:

- весовое отношение жидкого к твердому в реакционной смеси устанавливают в соответствии с зависимостью:

где Ж: Т - весовое отношение жидкого к твердому, Т=1;

М.О. - молярное отношение NaF:AlF3 в отходах;

F - концентрация фтора в отходах, % вес.;

- весовое отношение Ж:Т в реакционной смеси устанавливают на момент начала взаимодействия реагентов;

- количество твердого в реакционной смеси включает суммарный вес отходов и стехиометрический вес гидроксида кальция, рассчитанный по содержанию фтора в отходах на образование CaF2.

Таким образом, заявляемое техническое решение соответствует условию патентоспособности изобретения «изобретательский уровень».

Предлагаемый способ поясняется следующими примерами:

Пример 1

Пределы изменения весового отношения Ж: Т в зависимости от содержания фтора и молярного отношения NaF: AlF3 в отходах.

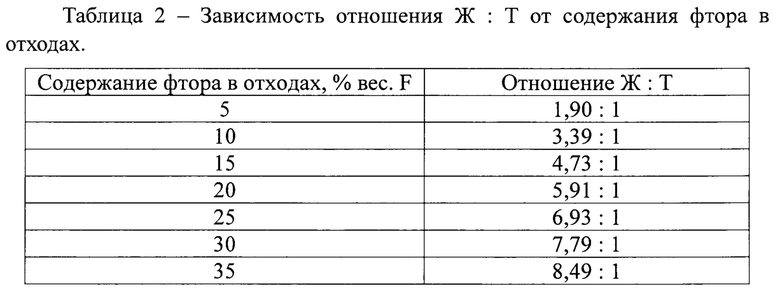

Рассмотрим изменение весового отношения Ж: Т на примере обработки отходов алюминиевого производства с содержанием фтора 5, 10, 15, 20, 25, 30, 35% вес. и молярным отношением NaF:AlF3 в отходах М.О.=3,0. Результаты расчета Ж:Т по формуле (3) приведены в таблице 2.

При низком (менее 8%) и высоком (более 25%) содержании фтора в отходах рассчитанные по формуле (3) значения Ж:Т выходят за пределы значений, заявленных в ближайшем аналоге (Ж:Т=3,0-6,5:1).

Пример 2

Пыль электрофильтров алюминиевого производства весом 50 г обрабатывают в водном растворе гидроксидом кальция с содержанием активного Са(ОН)2=96%. Концентрация фтора в пыли электрофильтров составляет 24,5% вес. Молярное отношение NaF:AlF3 в пыли равно М.О.=2,46. Весовое отношение количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте выдерживают равным 1:1,49. Весовое отношение жидкого к твердому в реакционной смеси на момент начала взаимодействия устанавливают в соответствии с зависимостью:

По расчету весовое отношение Ж:Т составило 6,15:1.

Количество твердого (73,86 г) определяют суммированием веса отходов 50 г + стехиометрическое количество Са(ОН)2=50 г × 0,245:38 × 74=23,86 г, где 74 и 38 соответственно, молекулярный вес Са(ОН)2 и фтора в CaF2.

Вес воды, добавляемой в реакционную смесь, составляет 73,86 г × 6,15=454 г.

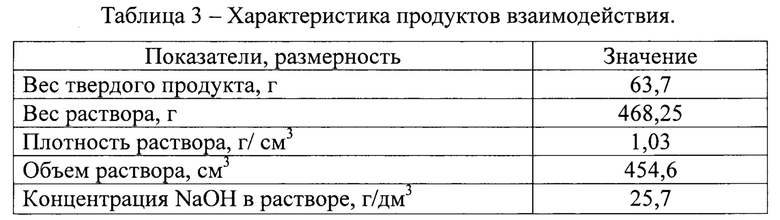

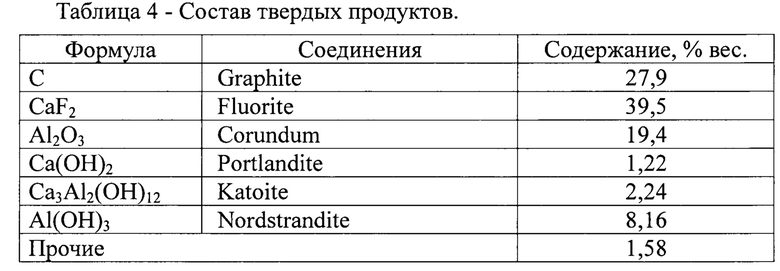

Обработку пыли электрофильтров гидроксидом кальция ведут при непрерывном перемешивании реагентов при 70°С в течение 50 мин. По истечении указанного времени разделяют твердые и жидкие продукты взаимодействия фильтрованием под вакуумом через фильтр с синей лентой. Кек высушивают при 105°С и определяют химический и фазовый состав продукта. Фильтрат анализируют на содержание NaOH. Результаты опыта приведены в таблицах 3,4.

Из результатов анализа следует, что взаимодействие реагентов прошло до конца. Фтор из фторалюминатов натрия перешел во флюорит, а натрий - в раствор в виде NaOH с концентрацией 25,7 г/дм3.

Пример 3

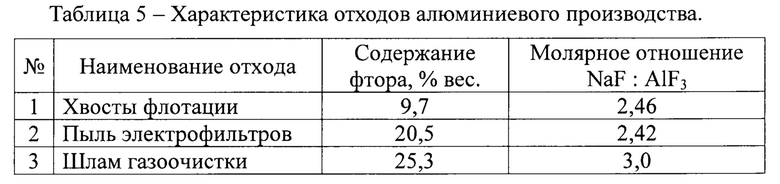

Приготовили 3 партии отходов по 100 г каждого с разным содержанием фтора и молярным отношением NaF:AlF3. Характеристика отходов приведена в таблице 5.

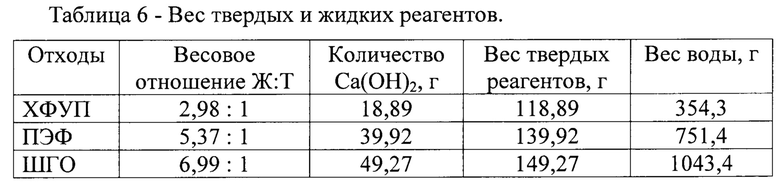

По формуле (3) рассчитали весовое отношение Ж:Т. Также определили стехиометрическое количество гидроксида кальция на получение CaF2, количество твердого и жидкого в реакционной смеси (таблица 6).

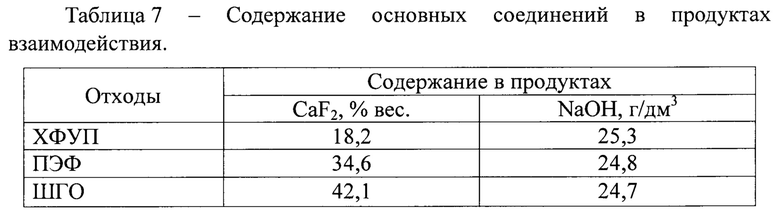

Условия обработки отходов гидроксидом кальция, а также разделения продуктов аналогичны опыту 2. В таблице 7 приведено содержание CaF2 в твердых продуктах и концентрация NaOH в растворе.

Регулирование весового отношения Ж:Т в реакционной смеси, рассчитанного по формуле (3), позволяет получать раствор каустической щелочи с постоянной концентрацией NaOH в пределах 25±0,3 г/дм3.

Пример 4

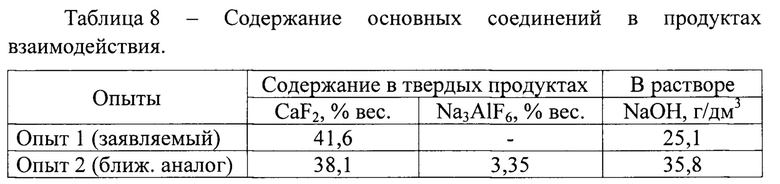

Приготовили 2 пробы шлама газоочистки по 100 г каждая. Состав шлама в обеих пробах аналогичен приведенному в таблице 5 (F=25,3%; молярное отношение NaF:AlF3=3,0). Провели два опыта по обработке шлама гидроксидом кальция в водном растворе при перемешивании. Количество добавляемого активного Са(ОН)2 в обоих опытах составило 49,27 г. Температура реакционной смеси 70°С, продолжительность обработки 40 мин. Для первой пробы весовое отношение Ж:Т, рассчитанное по формуле (3), составило 6,99:1. Для второй пробы весовое отношение Ж:Т установили равным 4,5:1 (в соответствии со средним интервалом значений по ближайшему аналогу).

В таблице 8 приведено содержание некоторых соединений в твердых и жидких продуктах.

Из полученных результатов следует, что в опыте 2 (ближ. аналог) высокая концентрация NaOH в реакционном растворе (35,8 г/дм3) замедлила скорость химической реакции, в результате чего часть криолита в отходах до конца не прореагировала. Снижение весового отношения Ж:Т=6,99:1, рассчитанного по формуле (3), до 4,5:1 (ближ. аналог) увеличило продолжительность взаимодействия реагентов.

Заявляемый способ обеспечивает безотходную переработку отходов алюминиевого производства. Твердые продукты переработки можно использовать при спекании портландцементного клинкера в качестве минерализатора и выгорающей добавки, или при конвертерной выплавке стали в качестве шлакообразующего компонента. Получаемый раствор каустической соды можно применить на «мокрых» газоочистках различных производств взамен кальцинированной соды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического флюорита | 2024 |

|

RU2837568C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| Способ получения комплексной добавки для спекания портландцементного клинкера | 2023 |

|

RU2814678C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

Изобретение относится к способу переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с получением фторида кальция и раствора каустической соды. Способ включает обработку отходов в растворе известьсодержащим реагентом при перемешивании, при весовом отношении количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте, составляющем 1:(1,40 - 4,65), и поддержании определенного весового отношения жидкого к твердому в реакционной смеси. При этом весовое отношение жидкого к твердому на момент начала взаимодействия устанавливают в соответствии с определенной зависимостью. За твердое в реакционной смеси принимают суммарный вес отходов и стехиометрический вес гидроксида кальция, рассчитанный по содержанию фтора в отходах на образование CaF2. Способ позволяет снизить расход воды на приготовление реакционной смеси, энергозатраты на нагрев и поддержание температуры реакционной смеси, стабилизировать концентрацию каустической щелочи в растворе, получаемом после обработки отходов известьсодержащим реагентом, а также сократить продолжительность взаимодействия натрий-фторсодержащих компонентов отходов с известьсодержащим реагентом. 8 табл., 4 пр.

Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия с получением фторида кальция и раствора каустической соды, включающий обработку отходов в растворе известьсодержащим реагентом при перемешивании, при весовом отношении количества фтора в отходах к количеству активного оксида кальция в известьсодержащем реагенте, составляющем 1:(1,40 - 1,65), и поддержании определенного весового отношения жидкого к твердому в реакционной смеси, отличающийся тем, что весовое отношение жидкого к твердому на момент начала взаимодействия устанавливают в соответствии с зависимостью:

где Ж:Т - весовое отношение жидкого к твердому, Т=1,

М.О. - молярное отношение NaF:AlF3 в отходах,

F - концентрация фтора в отходах, мас.%,

при этом за твердое в реакционной смеси принимают суммарный вес отходов и стехиометрический вес гидроксида кальция, рассчитанный по содержанию фтора в отходах на образование CaF2.

| RU 2013122923 A, 27.11.2014 | |||

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2016 |

|

RU2624570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

| Способ получения мыла | 1920 |

|

SU364A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ МАТЕРИАЛОВ, ИСПОЛЬЗУЕМЫХ В ЭЛЕКТРОЛИТИЧЕСКОМ ПРОИЗВОДСТВЕ АЛЮМИНИЯ | 2009 |

|

RU2402621C1 |

| CN 115465877 A, 13.12.2022. | |||

Авторы

Даты

2024-02-22—Публикация

2023-05-25—Подача