Область техники

Изобретение относится к химической технологии и может быть использовано для получения гранулированного алюмокальциевого сорбента, применяемого для тонкой очистки технологических и отходящих газов в производстве экстракционной фосфорной и серной кислот, нефтехимической промышленности.

Уровень техники

Известен способ получения активной гранулированной окиси алюминия, включающий обработку малогидратированного оксида алюминия в шаровой мельнице в слабом растворе азотной кислоты при pH 5÷7,9, пластификацию полученной суспензии азотной кислотой, формование цилиндрических гранул, сушку и прокаливание при температуре 550°C [а.с. SU 615645 А, МПК C01F 7/02, заявл. 09.11.1976, опубл. 23.12.1986, бюл. №47].

Существенными недостатками этого способа являются образование оксидов азота на стадиях сушки и прокаливания гранул сорбента, а также недостаточно высокая активность по отношению к фтористым соединениям в газовой фазе. При этом под активностью понимается степень улавливания фтористых соединений в единицу времени при условии обеспечения санитарных норм по фтору после адсорбции. Кроме того, этот сорбент обладает недостаточно высокой активностью по отношению к соединениям хлора.

Известен способ получения гранулированного активного оксида алюминия, который включает механическую активацию гидроксида алюминия в вибрационной мельнице с последующим прокаливанием при температуре 280÷550°C в течение 6 ч. Прокаленный порошок пластифицируют 5%-ным раствором поливинилового спирта. Пластификацию проводят в Z-образном смесителе при температуре 60°С до достижения оптимальной формовочной влажности, затем массу формуют в гранулы, которые сушат при температуре 150÷180°C в течение 6 ч. В результате получают гранулы активного оксида алюминия, имеющие механическую прочность 12,3 МПа и степень поглощения соединений фтора 95% [пат. RU 2105718 С1, МПК C01F 7/02, заявл. 09.02.1993, опубл. 27.02.1998].

Недостатком способа является недостаточно высокая активность при поглощении фтористых и хлористых соединений. Кроме того, недостатками являются наличие двух стадий термической обработки гранул, а также высокая стоимость сырья, что особенно актуально, так как отработанный сорбент не подлежит регенерации.

Наиболее близким по технической сущности к предлагаемому изобретению, т.е. прототипом, является способ получения гранулированного сорбента, который включает механическую активацию сухой смеси негашеной извести и гидроксида алюминия (содержание CaO в исходной смеси 70÷90 мас. %, содержание Al(ОН)3 10÷30 мас. %), пластифицирование водой до получения однородной массы и достижения оптимальной формовочной влажности, формование гранул и их сушку при температуре 110÷120°C не менее 4-х ч [пат. RU 2503619 С1, МПК C01F 7/02, B01J 20/08, заявл. 06.07.2012, опубл. 10.01.2014, бюл. №1].

Недостатком прототипа является недостаточно высокая активность при поглощении фтористых и хлористых соединений, особенно при низкой их низкой концентрации.

Сущность изобретения

Задачей настоящего изобретения является создание способа получения гранулированного сорбента, обладающего повышенными показателями активности по отношению к соединениям фтора и хлора при их низкой концентрации в отходящих и технологических газах.

Поставленная задача решается тем, что предлагаемый способ получения сорбента включает приготовление смеси гидроксида алюминия, негашеной извести и основного карбоната цинка с молярным соотношением Al2O3:CaO:ZnO=1:(0,5÷2):(0,5÷2), пластифицирование массы водой в количестве, которое обеспечивает оптимальную формовочную влажность, обработку суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5÷15 мин, формование гранул и их сушку при температуре 110÷120°C не менее 4-х ч.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1. Данный пример демонстрирует возможность получения гранулированного сорбента из гидроксида алюминия, негашеной извести и основного карбоната цинка при молярном соотношении Al2O3:CaO:ZnO=1:1:2 с обработкой в ультразвуковом устройстве в течение 5 мин.

Из 40,9 г гидроксида алюминия, 14,7 г негашеной извести и 44,4 г основного карбоната цинка готовят смесь, добавляют 25 мл воды и обрабатывают в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5 мин. Затем осуществляют формование гранул диаметром 3 мм, которые сушат при температуре 110°C в течение 4-х часов.

Пример 2. Данный пример демонстрирует возможность получения гранулированного сорбента из гидроксида алюминия, негашеной извести и основного карбоната цинка при молярном соотношении Al2O3:CaO:ZnO=1:1:1 с обработкой в ультразвуковом устройстве в течение 10 мин.

Из 52,6 г гидроксида алюминия, 18,9 г негашеной извести и 28,5 г основного карбоната цинка готовят смесь, добавляют 28,2 мл воды и обрабатывают в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 10 мин. Затем осуществляют формование гранул диаметром 3 мм, которые сушат при температуре 120°С в течение 4-х часов.

Пример 3. Данный пример демонстрирует возможность получения гранулированного сорбента из гидроксида алюминия, негашеной извести и основного карбоната цинка при молярном соотношении Al2O3:CaO:ZnO=1:0,5:0,5 с обработкой в ультразвуковом устройстве в течение 15 мин.

Из 69,0 г гидроксида алюминия, 12,4 г негашеной извести и 18,7 г основного карбоната цинка готовят смесь, добавляют 22,0 мл воды и обрабатывают в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 15 мин. Затем осуществляют формование гранул диаметром 3 мм, которые сушат при температуре 115°C в течение 4-х часов.

Пример 4. Данный пример демонстрирует возможность получения гранулированного сорбента из гидроксида алюминия, негашеной извести и основного карбоната цинка при молярном соотношении Al2O3:CaO:ZnO=1:2:1 с обработкой в ультразвуковом устройстве в течение 10 мин.

Из 44,2 г гидроксида алюминия, 31,8 г негашеной извести и 24,0 г основного карбоната цинка готовят смесь, добавляют 33,3 мл воды и обрабатывают в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 10 мин. Затем осуществляют формование гранул диаметром 3 мм, которые сушат при температуре 110°С в течение 4-х часов.

Пример 5. Данный пример демонстрирует возможность получения гранулированного сорбента из гидроксида алюминия, негашеной извести и основного карбоната цинка при молярном соотношении Al2O3:CaO:ZnO=1:2:2 с обработкой в ультразвуковом устройстве в течение 5 мин.

Из 35,7 г гидроксида алюминия, 25,6 г негашеной извести и 38,7 г основного карбоната цинка готовят смесь, добавляют 28,2 мл воды и обрабатывают в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5 мин. Затем осуществляют формование гранул диаметром 3 мм, которые сушат при температуре 120°C в течение 4-х часов.

Активность гранул сорбента по соединениям фтора определяли на установке проточного типа по степени их поглощения из газовоздушной смеси, содержащей 1,2 г/м3 HF и SiF4 при температуре 60°C. Степень поглощения рассчитывалась по формуле

где Сисх, Ск - содержание соединений фтора в смеси в пересчете на элементарный фтор до и после адсорбера соответственно.

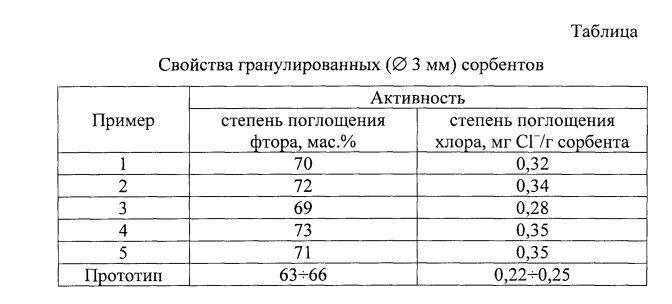

Активность гранул сорбента по парам соляной кислоты определяли на установке проточного типа по степени их поглощения из газовоздушной смеси, содержащей 20 ppm HCl до проскоковой концентрации 3 ppm HCl при температуре 20°C. Степень поглощения (мг Cl-/г сорбента) определялась по содержанию ионов хлорид-ионов в отработанном сорбенте методом меркуриметрического титрования. Свойства гранулированного сорбента приведены в таблице.

Как видно из представленных в таблице данных, использование предлагаемого способа позволяет увеличить степень поглощения фтора в среднем на 10% и степень поглощения хлора (в пересчете на хлорид-ион) в среднем на 37%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного активного оксида алюминия | 2021 |

|

RU2766630C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2012 |

|

RU2503619C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА | 2016 |

|

RU2620431C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА NaP | 2017 |

|

RU2652210C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2021 |

|

RU2757115C1 |

| Способ приготовления поглотителя хлороводорода из газовых смесей | 2023 |

|

RU2807840C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2014 |

|

RU2586695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1993 |

|

RU2105718C1 |

| Способ обесфторивания воды | 2019 |

|

RU2711741C1 |

Изобретение относится к получению сорбента, применяемого для тонкой очистки технологических и отходящих газов. Способ получения включает смешение в ультразвуковом устройстве гидроксида алюминия, негашеной извести и основного карбоната цинка в молярном соотношении Al2O3:CaO:ZnO=1:(0,5÷2):(0,5÷2), пластификацию смеси водой, формование гранул и сушку при температуре 110÷120°С. Изобретение позволяет увеличить степень поглощения фтора и хлора из газов полученным сорбентом. 1 табл., 5 пр.

Способ получения гранулированного сорбента, включающий смешение гидроксида алюминия и негашеной извести, пластифицирование массы водой, формовку и сушку гранул при температуре 110÷120°C не менее 4 часов, отличающийся тем, что на смешение дополнительно подают основной карбонат цинка в молярном соотношении Al2O3:CaO:ZnO=1:(0,5÷2):(0,5÷2), а смешение осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5÷15 мин.

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА | 2012 |

|

RU2503619C1 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2527091C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2002 |

|

RU2211085C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2311226C2 |

| US 5597540 A 28.01.1997 | |||

| US 6432374 B1 13.08.2002 | |||

| US 8753434 B2 17.06.2014. | |||

Авторы

Даты

2016-03-27—Публикация

2014-12-05—Подача