Настоящее изобретение относится к способу изготовления диафрагмы паровой турбины.

Паровая турбина является вращающейся машиной, предназначенной для преобразования тепловой энергии пара в механическую энергию для привода генератора переменного тока, насоса или любого другого вращающегося механического потребителя. В большинстве случаев турбина содержит модуль высокого давления, при необходимости - модуль среднего давления и модуль низкого давления. Пар, выдаваемый парогенератором, поступает на модуль высокого давления, затем на модуль среднего давления.

Обычно модули среднего и низкого давления содержат внутренний корпус, простой или двухконтурный, симметричный или нет, закрывающий ротор, снабженный подвижной лопастной сборкой и удерживающий неподвижные лопатки. Неподвижные лопатки образованы последовательностью диафрагм, подвешенных в упомянутом внутреннем корпусе и расположенных между подвижными ступенями ротора, при этом упомянутые диафрагмы предназначены для направления, в конкретном направлении, потока пара к подвижным лопаткам ротора с ускорением пара. Обычно диафрагма содержит внутренний обод и наружный обод, связанные между собой множеством одинаковых лопаток.

В соответствии с некоторыми способами изготовления по известному уровню техники каждая из лопаток приварена вручную одновременно к внутреннему ободу и наружному ободу. Для осуществления этих сварок в лучших условиях два конца каждой лопатки, подводимых к месту сварки к наружному и внутреннему ободьям, имеют выполненные оператором скошенные фаски для образования пространства, необходимого для сварочного шва. Это пространство, которое подобно канавке, выполненной вокруг лопатки, частично ограничено лопаткой и соответствующим ободом и, таким образом, позволяет разместить большее количество сварочного материала для усиления связи между упомянутой лопаткой и упомянутым ободом.

Таким образом, до настоящего времени качество этих фасок, выполняемых вручную оператором с помощью абразивного инструмента, сильно зависит как от квалификации оператора, как от его компетенции, так и его способностей выполнить абразивную обработку. Отсюда вытекает довольно переменное качество этих фасок, которое может быть вредным для диафрагм, изготавливаемых из таких лопаток. Действительно, опыт показал, что ручная абразивная обработка таких фасок является довольно приблизительной при большом количестве обрабатываемых вручную лопаток, и могут содержать значительные и вредные недостатки структуры, такие, например, как трещины вдоль сварных соединений. Для исключения такой ситуации, являющейся неприемлемой для хорошей работы турбины, когда риски отказов и аварий являются весьма высокими, фаза механической обработки концов каждой лопатки была автоматизирована с помощью машины, предназначенной для выполнения выемок заданных размеров и формы надежно и постоянно. Таким образом, способы изготовления по изобретению способствуют значительному уменьшению и даже исключению любого риска возникновения повреждений на диафрагме, связанного с ненадежной механической обработкой лопаток, и, таким образом, соединений сваркой по размеру и/или худшего качества.

Объектом настоящего изобретения является способ изготовления диафрагмы модуля низкого или среднего давления паровой турбины, при этом упомянутая диафрагма содержит внутренний обод и наружный обод, а также лопатки, а упомянутый способ содержит этап сварки упомянутых лопаток с упомянутыми ободьями. Основным отличием способа изготовления согласно изобретению является то, что этапу сварки предшествует этап автоматической механической обработки концов каждой лопатки для выполнения периферийной выемки вокруг каждого из упомянутых концов. Таким образом, автоматизация механической обработки лопаток позволяет изготавливать одинаковые между собой лопатки с выемками постоянной геометрии и размера в отличие от ручной абразивной обработки, которая является в большой степени ненадежной, так как она непосредственно зависит от компетенции и состояния оператора. Каждая лопатка автоматически обрабатывается на уровне своих двух концов для закрепления сваркой одновременно к внутреннему ободу и внешнему ободу.

Предпочтительно этап механической обработки осуществляют с помощью машины, предназначенной для выполнения выемок путем удаления материала. Таким образом, перед осуществлением этой механической обработки лопаткам придают простую и однородную геометрию с последующим постепенным выполнением углублений для выполнения выемок заданных формы и размера. Можно также программировать параметры работы машины для получения точного контроля желаемых размеров и форм полостей.

Предпочтительно машина является фрезерным станком. Этот тип машины, который, в особенности, предназначен для механической обработки деталей путем удаления материала, может быть запрограммирован для получения специальной механической обработки выемки, характеризующейся глубиной удаления материала и заданным сечением.

Предпочтительным образом периферийная выемка подобна канавке, уменьшающей сечение лопатки. Действительно, механическая обработка концов каждой лопатки предназначена для создания периферийного желобка с соответствующим ободом, как только лопатка правильно размещена на диафрагме, так, чтобы в нем поместился сварной шов. В соответствии с предпочтительным вариантом воплощения способа согласно изобретению каждую выемку выполняют на уровне дистальной части каждого конца лопатки. Каждая выполненная таким образом канавка, предназначенная для размещения сварного шва, частично ограничена лопаткой и ободом.

Предпочтительно каждая лопатка содержит переднюю кромку и заднюю кромку, а выемка совершает оборот вокруг лопатки, за исключением задней кромки. Действительно, сечение лопатки может быть подобно капле воды, имеющей широкую и скругленную зону, представляющую собой переднюю кромку, и заостренную зону малой толщины, представляющую собой заднюю кромку. Так как задняя кромка является очень тонкой, не рекомендуется ее механически обрабатывать для того, чтобы сделать ее еще более тонкой, чтобы ее не проткнуть и сделать непригодной.

Предпочтительным образом периферийная выемка выполнена с постоянным сечением вокруг лопатки. Такая конфигурация создает двойное преимущество в упрощении механической обработки, стабилизируя с начала операции и постоянно во времени рабочие параметры машины для механической обработки, а также обеспечивает равномерное наложение сварного шва без изменения размерных характеристик упомянутого наложенного сварного шва для того, чтобы адаптировать эти характеристики к выемке профилированного сечения. Выполнение постоянного сечения выемки достигается легче и быстрее с использованием автоматической программируемой машины, нежели посредством ручной абразивной обработки.

Предпочтительно сечение выемки имеет первый размер, который зависит от уровня предусмотренной нагрузки на диафрагму в рабочей конфигурации в турбине, и второй размер, который зависит возможности получения доступа к упомянутой выемке оператору, осуществляющему фазу сварки. Действительно, выемка имеет первый размер, который соответствует глубине механической обработки лопатки и который простирается в направлении, в соответствии с которым сечение упомянутой лопатки имеет тенденцию уменьшаться, и второй размер, который простирается в направлении, параллельном оси лопатки, связывающей ее два конца, и который может характеризовать ее высоту. Таким образом, выемка будет выполнена в глубину с учетом количества материала накладываемого сварного шва, причем это количество зависит от предусмотренной нагрузки, которой подвергается диафрагма в рабочем режиме. Таким образом, чем большая предполагается нагрузка, тем больше глубина механически обрабатываемой выемки для размещения большего количества материала сварного шва. Кроме того, она будет механически обработана на минимальную высоту, точно достаточную для того, чтобы оператор мог легко наложить сварочный шов в выемке с учетом присутствия соседней лопатки, уже приваренной к двум ободьям. Действительно, следует напомнить, что две последовательных лопатки могут перекрывать одна другую, отставляя для прохода между ними пространство малой толщины, которое делает затруднительным выполнение сварного шва по всей канавке лопатки, если соседняя лопатка уже установлена на место. Определение минимальной высоты выемки, образующей канавку, будет выполняться для осуществления хорошего доступа к упомянутой канавке оператору для размещения в ней сварного шва.

Предпочтительным образом отношение первого размера ко второму размеру составляет между 0,5 и 2. Таким образом, это отношение учитывает одновременно уровень нагрузки, которой будет подвергнута диафрагма во внутреннем корпусе, и уровень возможности получения доступа к выемке для оператора, необходимой для выполнения сварного шва.

Изобретение относится также к лопатке для изготовления диафрагмы внутреннего корпуса модуля низкого или среднего давления газовой турбины в соответствии со способом по изобретению. Основной характеристикой лопатки по изобретению является то, что ее оба конца механически обработаны с помощью автоматической машины.

Способы изготовления диафрагмы согласно изобретению дают преимущество в значительной экономии времени на уровне фазы механической обработки лопаток, автоматически выполняя эту операцию, тогда как существующие способы предусматривают ручную механическую обработку этих лопаток оператором. Кроме того, они более надежны, воспроизводимы и точны, обладают необходимым качеством, когда операция механической обработки должна многократно повторяться на большом количестве деталей.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи на фиг. 1-3b, на которых:

- Фиг. 1 изображает вид в перспективе диафрагмы внутреннего корпуса модуля среднего или низкого давления газовой турбины,

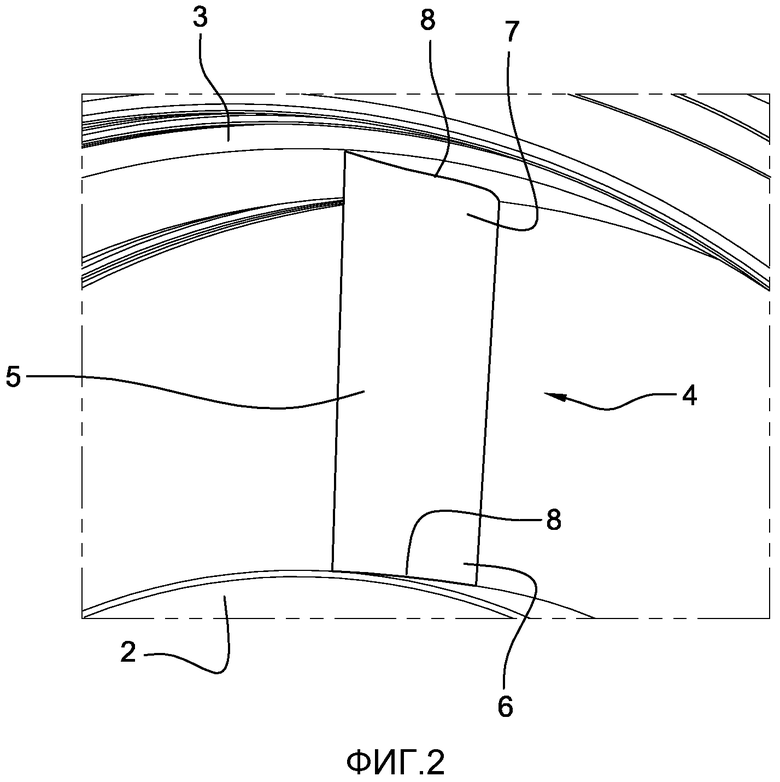

- Фиг. 2 изображает увеличенный вид в перспективе лопатки, закрепленной сваркой на диафрагме,

- Фиг. 3а изображает вид в перспективе лопатки согласно изобретению,

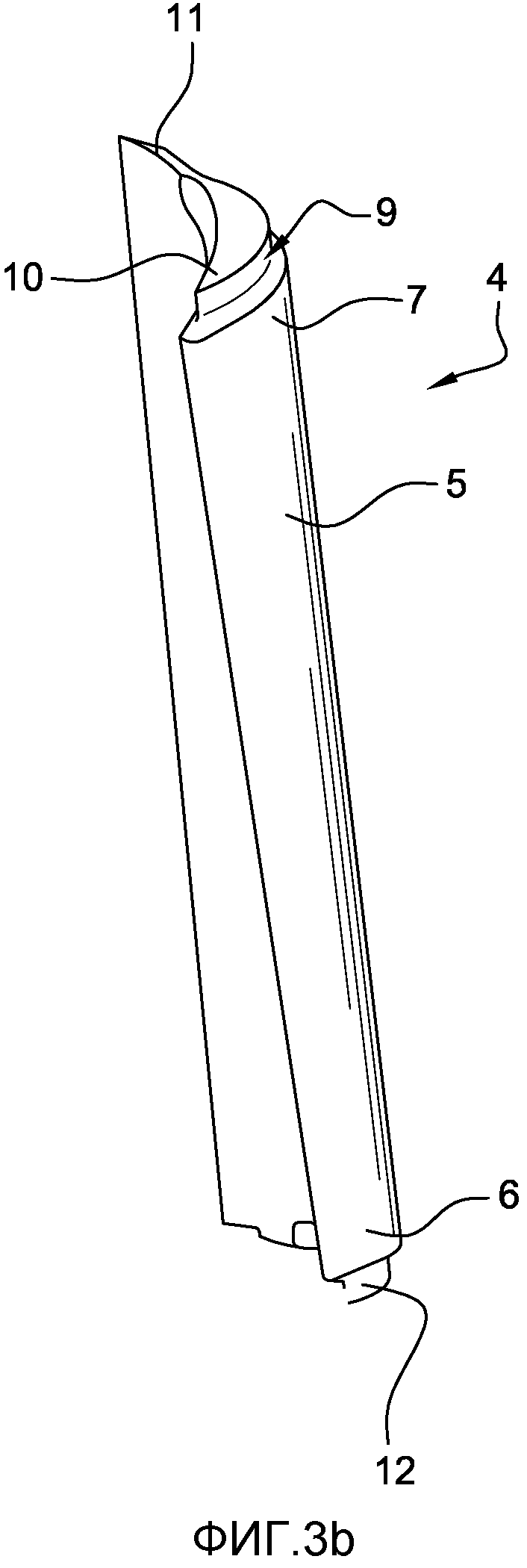

- Фиг. 3b изображает вид в перспективе лопатки по фиг. 3а, но под другим углом.

На фиг. 1 диафрагма 1 внутреннего корпуса модуля низкого или среднего давления газовой турбины обычно состоит из кольцевых внутреннего обода 2 и наружного обода 3, причем упомянутые ободья концентричны. Каждый обод имеет первую часть 2а, 3а, которая скреплена со второй частью 2b, 3b болтовыми соединениями, при этом упомянутые первые и упомянутые вторые части идентичны. В пространстве между двумя ободьями 2, 3 размещено множество идентичных лопаток 4, при этом две соседние лопатки находят одна на другую, оставляя между ними проход, наклонный относительно общей плоскости поверхности диафрагмы.

Эти проходы, выполненные между двумя последовательно расположенными лопатками 4, предназначены для оптимизированной ориентации газовых потоков к подвижным лопастям ротора для их ускорения.

На фиг. 2 лопатка выполнена в форме удлиненного тела 5, позволяющего различить первый конец 6, контактирующий с внутренним ободом 2, и второй конец 7, контактирующий с наружным ободом 3, при этом связь этих концов 6, 7 с их соответствующим ободом 2, 3 обеспечивается сваркой с помощью сварного шва 8, накладываемого вокруг упомянутых концов 6, 7 и против каждого из упомянутых ободьев 2, 3. Таким образом, каждая лопатка 4, образующая диафрагму 1, является приваренной одновременно к внутреннему ободу 2 и к наружному ободу 3.

На фиг. 3а и 3b каждая лопатка 4 механически обработана на уровне каждого из своих двух концов 6,7 таким образом, чтобы образовать с ободом 2, 3, с которыми она находится в контакте, канавку 9, которая служит для размещения сварного шва 8. Каждая лопатка 4 имеет сечение, по существу, в форме капли воды, скругленной и расширенной со стороны передней кромки 10, и заостренную часть малой толщины, соответствующую задней кромке 11. Механическая обработка выполнена на уровне дистальной части каждого конца 6, 7 лопатки 4 и предназначена для выполнения периферийной выемки 12 вокруг всего сечения упомянутой лопатки 4, за исключением на уровне задней кромки 11, малая толщина которой препятствует дополнительному утончению механической обработкой из-за опасности перфорации упомянутой кромки 11, вследствие чего лопатка 4 станет дефектной. Выемка 12, которая является одинаковой на каждом конце лопатки 4, выполнена путем удаления материала с лопатки 4 с помощью фрезерного станка. Каждая выемка 12 характеризуется первым размером Р, который подобен глубине удаления материала в лопатке 4, которая простирается в направлении, по которому лопатка 4 имеет тенденцию уменьшаться, и вторым размером Н, который располагается в направлении, параллельном оси лопатки 4 по размещению продольной оси, связывая два конца 6, 7, на уровне которых выполнены выемки 12, и может быть приравнен к высоте. Глубина Р механической обработки выемки 12 позволит определить максимальное количество материала сварного шва 8, который может разместиться в канавке 9 вокруг лопатки 4 и может быть рассчитан в зависимости от уровня предполагаемой нагрузки, которая будет воздействовать на диафрагму 1 в рабочем положении во внутреннем корпусе. Чем более значительной будет эта нагрузка, тем большее количество материала сварного шва 8 рекомендовано использовать в канавке 19 для усиления крепления лопаток 4 на ободьях 6, 7. Высота Н выемки будет продиктована возможностью получения доступа оператору к канавке 19 для размещения в ней сварочного шва 8, после того, как соседняя лопатка 4 уже приварена к диафрагме 1. Действительно, две последовательные лопатки 4 размещены очень близко одна к другой так, что они могут находить одна на другую, оставляя лишь малый зазор между собой. Таким образом, не нужно, чтобы лопатка 4, уже закрепленная на диафрагме 1, мешала удобным условиям наложения материала сварочного шва в канавку 9 соседней лопатки 4, которую осталось приварить. Эта высота Н, таким образом, будет определяться в зависимости от размера и геометрии лопаток 4, крепящихся на диафрагму 4, а также от предусмотренного между ними промежутка.

Способы изготовления в соответствии с изобретением диафрагмы 1 внутреннего корпуса модуля низкого или среднего давления газовой турбины включают следующие этапы:

- в зависимости от уровня предполагаемой нагрузки, которая будет воздействовать на диафрагму 1 в рабочем состоянии и в зависимости от размера и формы лопаток 4, привариваемых к диафрагме 1, а также от предполагаемого промежутка между ними, выемка 12 с заданными высотой Н и глубиной Р будет выполняться автоматической механической обработкой на двух концах 6, 7 каждой лопатки 4,

- первая лопатка предварительно устанавливается на диафрагме 1 между двумя ободьями 2, 3 на точно определенном месте несколькими точками сварки, расположенными на уровне концов 6, 7 лопатки 4,

- сварочный шов 8 размещают в одной из двух канавок 9 для приварки соответствующего конца 6, 7 к соответствующему ободу 2, 3,

- другой сварочный шов 8 размещают в другой канавке 9 для приварки другого конца 6б, 7 в другому ободу 2, 3,

- Как только первая лопатка 4 будет приварена к диафрагме 1, операцию повторяют со второй лопаткой 4, расположенной непосредственно сбоку первой лопатки 4, затем постепенно со всеми другими лопатками, которые остается закрепить.

Изобретение относится к области машиностроения и может быть использовано при изготовлении диафрагмы (1) внутреннего корпуса модуля низкого или среднего давления паровой турбины. Упомянутая диафрагма содержит внутренний обод (2) и наружный обод (3), а также лопатки (4), привариваемые своими концами к упомянутым ободам (2, 3). При этом перед сваркой осуществляют операцию автоматической механической обработки концов (6, 7) каждой лопатки (4) для выполнения периферийной выемки (12) вокруг каждой из упомянутых лопаток (6, 7). Размеры указанной выемки задают в зависимости от уровня рабочей нагрузки на диафрагму (1) в турбине и в зависимости от условий процесса сварки концов лопаток с ободами, причем соотношение ширины Р выемки к ее глубине Н устанавливают между 0,5 и 2. Использование изобретения позволяет повысить качество и надежность изготовления лопаток и диафрагмы. 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ изготовления диафрагмы внутреннего корпуса модуля низкого или среднего давления паровой турбины, причем упомянутая диафрагма (1) содержит внутренний (2) и наружный (3) ободы и лопатки (4), включающий выполнение вокруг обоих концов (6, 7) лопаток (4) периферийных выемок (12) постоянного сечения посредством механической обработки на автоматическом станке и последовательную установку каждой из лопаток (4) между внутренним (2) и наружным (3) ободами с образованием канавки (9) между концами лопатки и ободами для размещения в ней сварного шва и приварку лопаток (4) к внутреннему (2) и наружному (3) ободам диафрагмы, при этом упомянутые выемки (12) выполняют с шириной Р, которую задают в зависимости от уровня рабочей нагрузки на диафрагму (1) в турбине, и с глубиной Н, которую задают в зависимости от условий процесса сварки концов лопатки с ободами диафрагмы, причем соотношение Р к Н устанавливают между 0,5 и 2.

2. Способ по п. 1, отличающийся тем, что механическую обработку осуществляют с помощью станка, предназначенного для выполнения выемок (12) путем удаления материала.

3. Способ по п. 2, отличающийся тем, что механическую обработку осуществляют с помощью фрезерного станка.

4. Способ по одному из пп. 1-3, отличающийся тем, что канавку (9) выполняют подобной периферийной выемке (12) на концах лопатки.

5. Лопатка (4) диафрагмы (1) внутреннего корпуса модуля низкого или среднего давления паровой турбины, отличающаяся тем, что она изготовлена способом по одному из пп. 1-4.

Авторы

Даты

2016-04-10—Публикация

2012-03-09—Подача