Изобретение относится к способам повышения стойкости металла к коррозии и может быть использовано для модификации структуры труб поверхностей нагрева, изготовленных из стали 20. Применение таких труб в теплоэнергетике приведет к увеличению срока эксплуатации тепловоспринимающих элементов.

Известен способ изготовления труб из углеродистой стали (патент РФ №2131933), включающий прокатку труб при 850-930°C, охлаждение с температуры конца прокатки ведут в воде в течение 1-2 с до 630-670°C, повторный нагрев до 780-830°C с последующим охлаждением в воде и отпуск при 650-720°C. Способ обеспечивает повышение прочностных свойств труб и их стойкости к сульфидному коррозионному растрескиванию. Недостатком данного способа является повышение коррозионной стойкости в случае протекания только одного вида коррозии - сульфидного растрескивания и его применимость только для производства труб нефтяного сортамента, эксплуатируемых в условиях низких температур. Применение данного способа для производства котельных труб может приводить к снижению уровня эксплуатационных свойств (особенно при циклических тепловых нагрузках), так как не достигается требуемая стойкость против локальной коррозии, которая представляет наибольшую опасность для труб поверхностей нагрева.

Известен способ изготовления труб из углеродистой стали (патент РФ №2132396), включающий предварительную горячую деформацию, охлаждение, нагрев, окончательную деформацию, нагрев до 760-790C, охлаждение в воде и отпуск при 670-700°C, при этом после предварительной горячей деформации трубы охлаждают водой со скоростью 60-80 град/с до 600-650°C, с этой температуры осуществляют скоростной нагрев под окончательную деформацию до 800-900°C со скоростью 30-45 град/с. Способ обеспечивает повышение хладостойкости и коррозионной стойкости труб в средах, содержащих сероводород и углекислый газ. Недостатком данного решения является ограниченность его применимости только для производства и эксплуатации труб нефтяного сортамента, эксплуатируемых в условиях низких температур, также наличие узкого диапазона повышенной коррозионной стойкости для коррозионных процессов, протекающих по сульфидному и углекислотному механизму. Применение данного способа для производства котельных труб не обеспечивает требуемой стойкости против локальной коррозии и приведет к снижению эксплуатационных характеристик, задаваемых ТУ.

Известен способ повышения коррозионной стойкости труб нефтяного сортамента из малоуглеродистой стали, эксплуатируемых в средах, содержащих сероводород и углекислый газ (патент РФ №2085596), включающий охлаждение на воздухе с температуры конца прокатки, нагрев осуществляют до температуры 760-790°C, охлаждают в воде до цеховой температуры, осуществляют дополнительный нагрев до температуры 690-720°C, затем охлаждают на воздухе. После конца прокатки осуществляют промежуточный нагрев до Ас3+(20-50)°C и охлаждение на воздухе. Недостатком указанного способа является повышение коррозионной стойкости в случае протекания коррозионных процессов по сульфидному и углекислотному механизму и его применимость только для производства труб нефтяного сортамента, эксплуатируемых в условиях низких температур. Применение данного способа для обеспечения необходимого уровня эксплуатационных свойств котельных труб невозможно, поскольку не обеспечиваются повышенные характеристики коррозионной стойкости.

Известен способ повышения стойкости стальных трубопроводов к коррозии цементацией (Патент РФ №2488649), включающий нагрев до температуры 1200-1400°C в углеродсодержащей среде в пламени дуги между двумя графитовыми электродами электродуговой горелки, выдержку и охлаждение. В процессе цементации поддерживают давление в трубе 0,5-0,75 от рабочего давления. На поверхности трубы получают покрытие, устойчивое к коррозии, а также к действию кислот и щелочей и к стресс-коррозии, поскольку оно препятствует проникновению в сталь атомарного водорода и имеет прочность 2000 Н/мм2. Недостатком способа является его применимость только в подземном трубопроводном транспорте, работающем при низких температурах. Применение данного способа для производства котельных труб может приводить к образованию трещин при циклических тепловых нагрузках, вследствие структурной неоднородности, поскольку цементованный слой и сердцевина обладают различными коэффициентами теплового расширения. Это не обеспечивает достаточной защиты от коррозии трубы поверхностей нагрева.

Наиболее близким к заявляемому является способ (ТУ 14-3Р-55-2001 «Трубы бесшовные для паровых котлов и трубопроводов»), включающий однократную нормализацию при температуре 920°С-950°C. Данный аналог не обеспечивает формирование желаемой мелкозернистой равноосной феррито-перлитной структуры с низкой разнозернистостью, поэтому в котельных углеродистых сталях, термообработанных по этому режиму, наблюдается значительная неоднородность феррито-перлитной структуры. Применение данного способа для производства котельных труб приводит к разной коррозионной стойкости в идентичных условиях эксплуатации, вследствие значительно различающихся микроструктур труб поверхностей нагрева.

Технической задачей заявляемого решения является создание способа, обеспечивающего повышение коррозионной стойкости труб, изготовленных из малоуглеродистой стали, при сохранении механических свойств.

Указанный технический результат достигается тем, что предложен способ нормализации труб из стали 20, в котором загружают трубы-заготовки с исходной температурой Ти=20÷40°С в печь, нагретую до температуры Тн=910÷930°С и выдерживают в течение 120 сек на каждый мм толщины стенки трубы, после этого охлаждают на воздухе до исходной температуры Ти=20÷40°С и повторно загружают в печь, нагретую до температуры Тн=910÷930°С и выдерживают в течение 120 сек на каждый 1 мм толщины стенки трубы затем охлаждают на воздухе до конечной температуры Тк=20÷40°С.

Возможность достижения технического результата обеспечивается тем, что происходит двукратная структурная перекристаллизация, приводящая к формированию мелкозернистой равноосной феррито-перлитной структуры с низкой разнозернистостью. Значение средней площади зерна феррита уменьшается на 42% (с 84,7 мкм2 до 49,3 мкм2), значение фактора разнозернистости увеличивается в 3,3 раза (с 0,15 до 0,49). Полученная микроструктура трубы более устойчива к электрохимической коррозии, а также к действию кислот, поскольку она препятствует развитию межкристаллитных трещин и способствует формированию равномерно распределенному пассивирующему слою продуктов коррозии. Скорость коррозии при этом уменьшается на 38% (с 0,311 г/ч до 0,194 г/ч), глубина межкристаллитных трещин сокращается в 2,2 раза (с 47,3 мкм2 до 21,1 мкм2). Кроме того, решающее значение в формировании микроструктуры имеет количество циклов и температура фазовой перекристаллизации. Увеличение количества циклов нормализации приводит к изменению формы и размеров зерен, но минимальные равноосные зерна феррита с низкой разнозернистостью образуются при проведении двукратного цикла при температуре 910÷930°С, при этом же режиме наблюдается минимальная скорость коррозии. Последующее увеличение числа циклов нормализации приводит к формированию хрупкой видманштеттовой структуры, что является недопустимым дефектом при эксплуатации труб с подобной структурой.

Пример 1

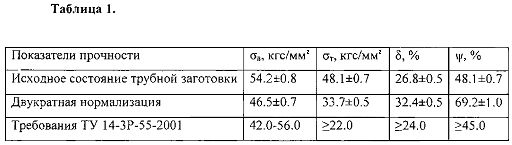

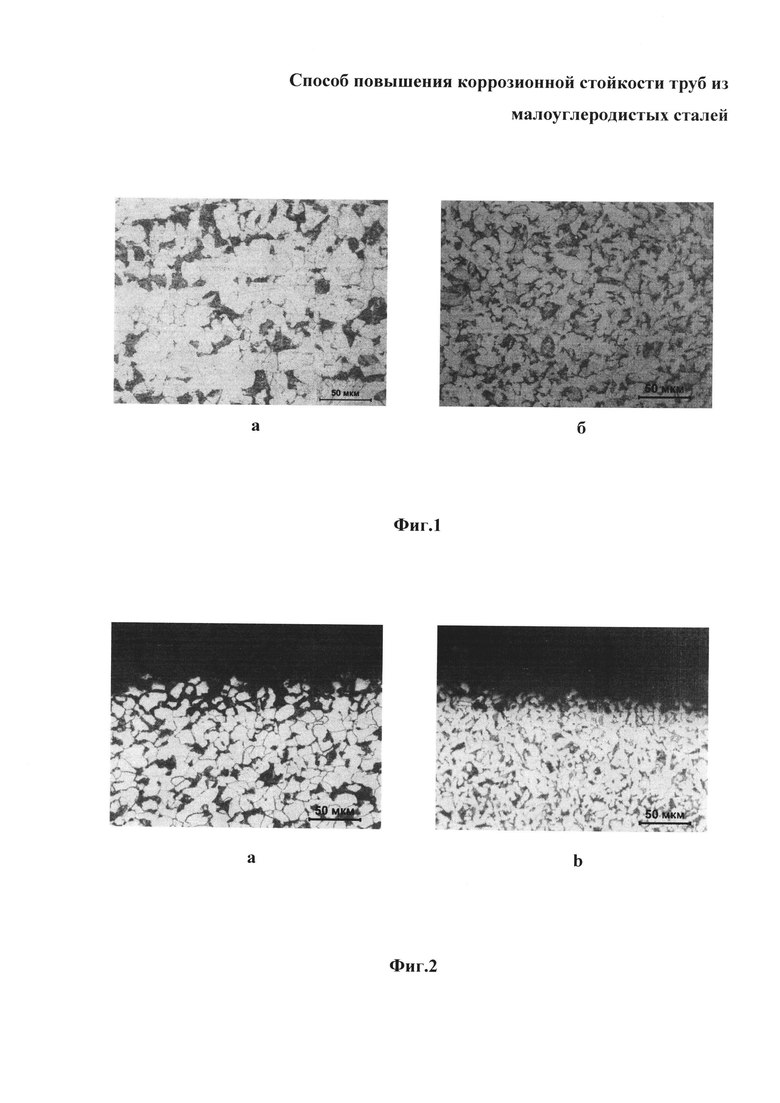

Образцы из стали 20, вырезанные из трубной заготовки с типоразмером 32,0×4,0 мм, имеющие состав, мас. %: углерод 0,17-0,24, кремний 0,17-0,37, марганец 0,35-0,65, хром не более 0,25, никель не более 0,25, медь не более 0,3, серу не более 0,025, фосфор не более 0,30, остальное железо, с исходной температурой Ти=20°C загружали в печь камерную СНОЛ-1,4.2,5.1,2/12,5-И1, нагретую до температуры Тн=920°C, и выдерживали в течение 480 сек, после этого образцы охлаждали на воздухе до Ти=20°C и повторно загружали в печь, нагретую до температуры Тн=920°C, и выдерживали в течение 480 сек затем охлаждали на воздухе до Тк=20°C. Микроструктуры данных образцов в исходном состоянии (а) и после двукратной нормализации (b) приведены на фиг. 1. В исходном состоянии структура состоит из крупнозернистого феррита и перлита. Двукратная структурная перекристаллизация привела к формированию более мелкозернистой равноосной феррито-перлитной структуры с низкой разнозернистостью. Значение средней площади зерна феррита уменьшилось на 42% (с 84,7 мкм2 до 49,3 мкм2). Значение фактора разнозернистости после двукратного цикла нормализации увеличилось в 3,3 раза (с 0.15 до 0,49) по сравнению с исходным состоянием. Результаты статических испытаний данных образцов, определяющие предел прочности (σв), предел текучести (σ0,2), относительное удлинение (δ), относительное сужение (ψ) образцов при комнатной температуре, приведены в (табл. 1).

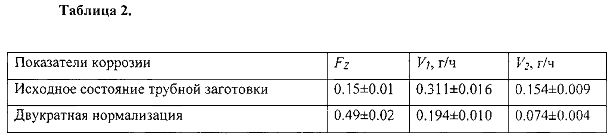

Микроструктуры данных образцов в исходном состоянии, а также подвергнутых двукратной нормализации (а) и после коррозионных испытаний (b) приведены на фиг. 2. Коррозионные испытания заключались в выдержке в течение определенного времени испытуемых образцов в агрессивной среде, содержащей сероводород. По изменению массы рассчитывалась скорость коррозии. Глубина межкристаллитных трещин, определенная на поперечных металлографических шлифах, сократилась в 2.2 раза (с 47.3 мкм до 21,1 мкм). Результаты коррозионных испытаний, определяющие значения скорости коррозии V1, V2, и фактора разнозернистости FZ для данных образцов приведены в таблице 2, время испытания составило Т1=24 и Т2=168 часов.

При малом времени выдержки образцов Т1=24 часа в агрессивном растворе снижение скорости коррозии составило 38% от исходного значения, при увеличении времени испытания до Т2=168 часов скорость коррозии уменьшилась на 51%.

Пример 2

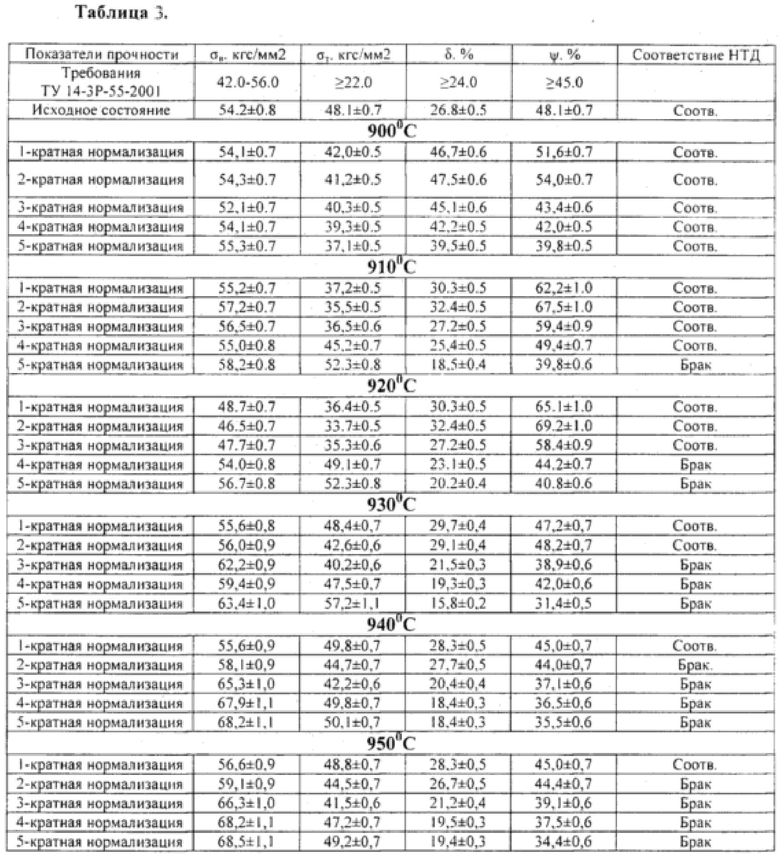

Образцы из стали 20, вырезанные из трубной заготовки с типоразмером 32,0×4,0 мм, имеющие состав, мас. %: углерод 0,17-0,24, кремний 0,17-0,37, марганец 0,35-0,65, хром не более 0,25, никель не более 0,25, медь не более 0,3, серу не более 0,025, фосфор не более 0,30, остальное железо, с исходной температурой Ти=20°C загружали в печь камерную СНОЛ-1,4.2,5.1,2/12,5-И1, нагретую до температуры Тн=900÷950°C, и выдерживали в течение 480 сек. после этого образцы охлаждали на воздухе до Ти=20°C и многократно загружали в печь, нагретую до температуры Тн=900÷950°С, и выдерживали в течение 480 сек, затем охлаждали на воздухе до Тк=20°C. Результаты статических испытаний данных образцов, определяющие предел прочности (σв), предел текучести (σ0,2), относительное удлинение (δ), относительное сужение (ψ) образцов при различных режимах 1, 2, 3, 4, 5-кратной нормализации и различных температурах 900, 910, 920, 930, 940, 950°C нагрева печи, определенные после охлаждения при Тк=20°C, приведены в таблице 3.

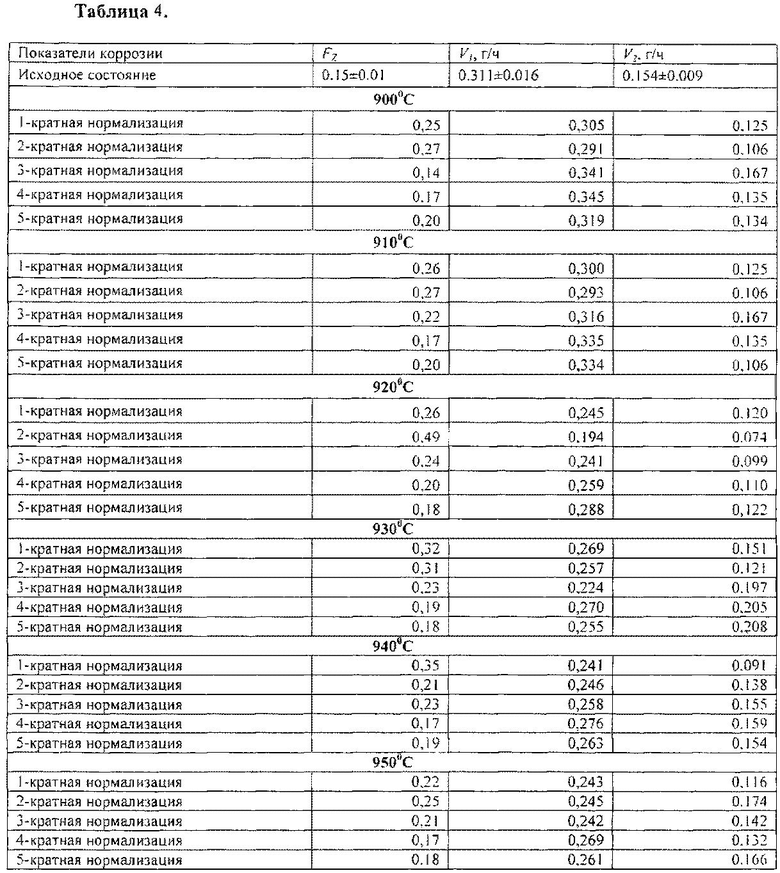

Результаты коррозионных испытаний, определяющие значения скорости коррозии V1, V2, и фактора разнозернистости FZ для данных образцов при различных режимах 1,2,3,4,5-кратной нормализации и различных температурах 900, 910, 920, 930, 940, 950°C нагрева печи, определенные после охлаждения при Тк=20°C, приведены в таблице 4. Время испытания составило Т1=24 и Т2=168 часов.

Из представленных в табл. 3 результатов видно, что по механическим свойствам удовлетворяет требованиям ТУ 14-3Р-55-2001 для котловых труб однократная нормализация в интервале 900-950°C, двукратная нормализация в интервале 900-930°C, трехкратная нормализация 900-920°C, четырехкратная нормализация 900-910°C, пятикратная нормализация при 900°C.

Из представленных в табл. 4 результатов видно, что скорость коррозии меньше, чем в исходном состоянии в случае: однократной нормализации в интервале 900-950°C (при t1=24 часа 1,01÷1,29 раза; при t2=168 часов в 1,23÷4,69 раза), двукратной в интервале 910-940°C (при t1=24 часа в 1,07-1,6 раза при t2=168 часов в 1,12-2,08 раза), трехкратной при 920; 950°C (при t1=24 часа в 1,21-1,39 раза при t2=168 часов в 1,08-1,56 раза), четырехкратной при 920; 950°C (при t1=24 часа в 1,16-1,20 раза при Т2=168 часов в 1,17÷1,32 раза), пятикратной при 920°C (при t1=24 часа в 1,07 раза при t2=168 часов в 1,26 раза)

Таким образом, по механическим и коррозионным свойствам оптимальными режимами обработки труб из малоуглеродистой стали 20 являются однократная нормализация в интервале 900-950°C, двукратная в интервале 910-930°C, трехкратная - 920°C, четырехкратная и пятикратная недопустимы по механическим свойствам. При этом в случае: однократной нормализации в интервале 900-950°C, это вид обработки известен из ТУ 14-3Р-55-2001, трехкратная нормализация по коррозионным свойствам хуже и энергетически невыгодна, поскольку просто достигает примерно близких результатов, но с большими временными и энергетическими затратами. Следовательно, новым и неочевидным техническим решением является режим двукратной нормализации в интервале 910-930°C.

Таким образом, решена техническая задача создания способа, обеспечивающего повышение коррозионной стойкости труб, изготовленных из малоуглеродистых сталей, при сохранении механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АКТИВНОЙ ЗОНЫ ВОДО-ВОДЯНОГО РЕАКТОРА НА МЕДЛЕННЫХ НЕЙТРОНАХ ИЗ МАЛОАКТИВИРУЕМОЙ ФЕРРИТНО-МАРТЕНСИТНОЙ СТАЛИ | 2009 |

|

RU2412255C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2020 |

|

RU2755132C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО НЕПРЕРЫВНО ОТОЖЖЕННОГО ЛИСТОВОГО ПРОКАТА ИЗ IF-СТАЛИ | 2021 |

|

RU2777369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2011 |

|

RU2454468C1 |

| СЕРОСТОЙКАЯ ТРУБА ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ, ОТНОСЯЩАЯСЯ К КЛАССУ ПРОЧНОСТИ СТАЛИ 125 КФУНТ/ДЮЙМ (862 МПА), И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2763722C1 |

| Способ производства низколегированного рулонного проката | 2022 |

|

RU2793012C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| ГОРЯЧЕШТАМПОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2648104C2 |

Изобретение относится к области металлургии. Для повышения стойкости труб к коррозии и увеличения срока эксплуатации тепловоспринимающих элементов при применении таких труб в теплоэнергетике способ повышения коррозионной стойкости труб из малоуглеродистой стали марки ст.20 включает загрузку трубы-заготовки с исходной температурой 20-40°C в печь, нагретую до температуры 910-930°C, выдержку в течение 120 сек на каждый мм толщины стенки трубы, охлаждение на воздухе до исходной температуры 20-40°C, повторную загрузку в печь, нагретую до температуры 910-930°C, и выдержку в течение 120 сек на каждый мм толщины стенки трубы и окончательное охлаждение на воздухе до конечной температуры 20-40°C. 4 табл., 2 ил.

Способ нормализации труб из стали 20, включающий загрузку трубы с температурой 20÷40°С в печь, нагретую до температуры 910÷930°С, выдержку в течение 120 сек на каждый мм толщины стенки трубы, охлаждение трубы на воздухе до 20÷40°С, повторную загрузку трубы в печь, нагретую до температуры 910÷930°С, выдержку в течение 120 сек на каждый мм толщины стенки трубы и окончательное охлаждение на воздухе до 20÷40°С.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2178003C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| Способ термоциклической обработки низкоуглеродистых сталей | 1987 |

|

SU1447887A1 |

| JP 2005179772 A, 14.02.2008 | |||

| CN 104131147 A, 05.11.2011. | |||

Авторы

Даты

2016-04-10—Публикация

2014-11-20—Подача