Изобретение относится к металлургии, в частности к термообработке труб, и может быть использовано при производстве холоднодеформированных труб из стали марки 10Х2М-ВД (12Х2М-ВД), предназначенных для парогенераторов энергоблоков с реакторами БН-600, БН-800.

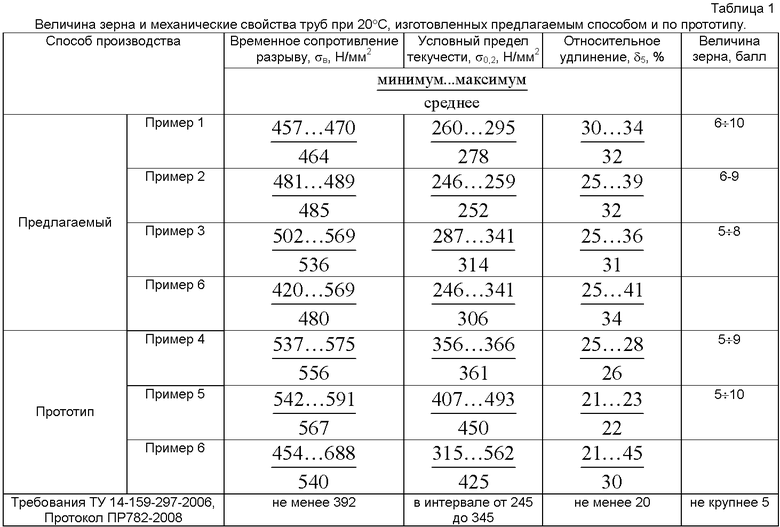

Трубы бесшовные холоднодеформированные из стали марки 10Х2М-ВД (12Х2М-ВД) по ТУ 14-159-297-2006, ТУ 14-161-208-2002 поставляют в состоянии после термообработки (нормализации с отпуском) и правки, при этом механические свойства металла труб должны соответствовать значениям: временное сопротивление разрыву, σв - не менее 392 Н/мм2; предел текучести, σ0,2 - не менее 245 Н/мм2; относительное удлинение, δ5 - не менее 20% и величина зерна металла труб - не крупнее балла 5.

При изготовлении парогенератора в отверстие трубной доски вставляют с зазором конец трубы, в который вводят вальцовку, и раздают его. При раздаче металл трубы переходит в пластическое состояние, заполняя зазор между трубой и доской, а металл доски - в упругое состояние. При снятии нагрузки от вальцовки металл доски стремится в первоначальное состояние, но ему препятствует пластически деформированная труба. В результате достигается плотное и прочное соединение доски с трубой.

Проблема заключается в том, что трубы парогенератора эксплуатируются под давлением и должны иметь высокую прочность: условный предел текучести, σ0,2 - не менее 245 Н/мм2. А при изготовлении парогенератора, наоборот, чтобы обеспечить плотное соединение доски с трубой, металл труб должен быть пластичным: условный предел текучести, σ0,2 - не более 345 Н/мм2.

Известен способ термообработки труб из стали марки 10Х2М-ВД, включающий нормализацию и отпуск. Нормализацию производят при температуре нагрева металла 950÷1050°C. Отпуск - при температуре нагрева металла 700÷750°C, охлаждение - на воздухе [стр.109, Справочник. «Свойства конструкционных материалов атомной промышленности. Том 6: Материалы для РБН и теплообменных аппаратов АЭС» / Каширский Ю.В., Дегтярев А.Ф., Козлов Вл.В. и др. ООО «Агентэк», 2009. ISBN 978-5-903005-09-3 (т.6)].

Данный способ не обеспечивает получения значений предела текучести σ0,2 в интервале 245-345 Н/мм2.

Наиболее близким к заявленному техническому решению является способ термической обработки труб из стали 10Х2М-ВД, включающий операции нормализации и отпуска. Нормализацию проводят при температуре 980°C, охлаждение - на воздухе. Отпуск проводят при температуре 750°C с выдержкой при этой температуре 60 мин, охлаждение - на воздухе [Б.И.Бережко, С.В.Бушуев, А.Н.Доронченков и др. Освоение производства труб из стали марки 10Х2М-ВД на ОАО «Синарский трубный завод». Достижения в теории и практике трубного производства [Материалы 1-й Российской конференции по трубному производству «Трубы России - 2004». - Екатеринбург: ГОУ ВПО «УГТУ-УПИ», 2004, сс.348÷350. - прототип].

Существенными признаками заявляемого способа являются режимы операций нормализации и отпуска, а именно нормализацию проводят при температуре 960-970°C в течение 30-50 мин; охлаждение - на воздухе; отпуск проводят при температуре 760-770°C с выдержкой при этой температуре 60-80 мин, а охлаждение до 680°C производят с печью в течение 50-70 мин, далее проводят окончательное охлаждение на воздухе.

Недостатком известного способа является невозможность обеспечения стабильности значений предела текучести σ0,2 в интервале 245-345 Н/мм2, что приводит к снижению качества труб.

Как показывает практика, предел текучести σ0,2 достигает значений 315…562 Н/мм2. Использование труб с указанными значениями предела текучести металла снижает плотность вальцесоединений труба - трубная доска, и как следствие, снижает надежность и ресурс работы парогенератора.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение качества труб путем обеспечения стабильности значений предела текучести σ0,2 в интервале 245-345 Н/мм2.

Нижнее значение предела текучести 245 Н/мм2 ограничено требованиями ТУ 14-159-297-2006, ТУ 14-161-208-2002, верхнее значение предела текучести не более 345 Н/мм2 - требованиями Протокола ПР 782-2008 согласования дополнительных технических требований к трубам по ТУ 14-159-297-2006.

Указанная задача решается тем, что в способе термической обработки труб из стали 10Х2М-ВД, включающем нормализацию, отпуск и охлаждение на воздухе, согласно изобретению нормализацию проводят при температуре 960÷970°C в течение 30-50 мин, охлаждение - на воздухе; отпуск проводят при температуре 760÷770°C с выдержкой при этой температуре 60÷80 минут, а охлаждение до 680°C производят с печью в течение 50÷70 минут, далее проводят окончательное охлаждение на воздухе.

Техническим результатом, достигаемым за счет приведенной совокупности признаков, является обеспечение стабильности значений предела текучести σ0,2 в интервале 245-345 Н/мм2, что позволяет повысить качество труб по сравнению с прототипом и, тем самым, повысить надежность и ресурс работы парогенератора.

Нормализация труб при температуре 960÷970°C в течение 30-50 мин обеспечивает полную фазовую перекристаллизацию стали и получение однородной структуры с величиной зерна 5÷10 балла.

Отпуск в интервале температур 760÷770°C с выдержкой 60÷80 минут, последующее охлаждение с печью до 680°C в течение 50÷70 минут и окончательное охлаждение на воздухе обеспечивают формирование структуры, которая представляет собой ферритокарбидную смесь. При этом величина зерна так же составляет 5÷10 балла. Такая структура обеспечивает стабильность значений предела текучести σ0,2 в интервале 245-345 Н/мм2.

Как установлено экспериментально, повышение температуры нормализации либо ее снижение не обеспечивают при последующем отпуске по заявляемому режиму требуемых по ТУ 14-159-297-2006, Протокол ПР 782-2008 размера зерна и механических свойств.

Способ осуществляют следующим образом.

Проводилось изготовление холоднодеформированных труб размерами 16,0×2,5÷3,0 из стали 10Х2М-ВД по ТУ 14-159-297-2006. В качестве заготовки использовали передельные трубы размером 83×11 мм. Передельные трубы получали путем горячей прокатки трубной заготовки диаметром 90 мм, поставляемой по ТУ 1-14-1843-76. Термическая обработка передельных труб включала: отпуск при 730°C с выдержкой при этой температуре 2 часа и охлаждение на воздухе.

Пример 1.

По предлагаемому способу проводилось изготовление промышленной партии труб размером 16,0×2,5 мм из стали 10Х2М-ВД в количестве 125 штук с техническими требованиями по ТУ 14-159-297-2006, Протокола ПР 782-2008. Трубы изготавливали по маршруту:

Отжиг труб промежуточных размеров проводили при температуре 780°C, охлаждение - на воздухе.

Термическая обработка труб на готовом размере включала нормализацию и отпуск. Нормализацию труб проводили при температуре 960°C в течение 30 мин, охлаждение - на воздухе; отпуск проводили при температуре 760°C с выдержкой при этой температуре 60 мин, а охлаждение до 680°C производили с печью в течение 50 мин, далее проводили окончательное охлаждение на воздухе.

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Результаты контроля представлены в таблице 1.

Как видно из таблицы 1, предлагаемый способ обеспечивает условный предел текучести в интервале 245÷345 Н/мм2 при временном сопротивлении разрыву (пределе прочности) не менее 392 Н/мм2, относительном удлинении не менее 20% и величине зерна металла труб не крупнее балла 5.

Пример 2.

По предлагаемому способу проводилось изготовление промышленной партии труб размером 16,0×3,0 мм2 из стали 10Х2М-ВД в количестве 83 штук с техническими требованиями по ТУ 14-159-297-2006, Протокола ПР 782-2008. Трубы изготавливали по маршруту:

Отжиг труб промежуточных размеров проводили при температуре 780°C, охлаждение - на воздухе.

Термическая обработка труб на готовом размере включала нормализацию и отпуск. Нормализацию труб проводили при температуре 970°C в течение 50 мин, охлаждение - на воздухе; отпуск проводили при температуре 770°C с выдержкой при этой температуре 80 мин, а охлаждение до 680°C производили с печью в течение 70 мин, далее проводили окончательное охлаждение на воздухе.

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Результаты контроля представлены в таблице 1.

Как видно из таблицы 1, предлагаемый способ обеспечивает условный предел текучести в интервале 245÷345 Н/мм2 при временном сопротивлении разрыву (пределе прочности) не менее 392 Н/мм2, относительном удлинении не менее 20% и величине зерна металла труб не крупнее балла 5.

Пример 3.

По предлагаемому способу проводилось изготовление промышленной партии труб размером 16,0×2,5 мм из стали 10Х2М-ВД в количестве 112 штук с техническими требованиями по ТУ 14-159-297-2006, Протокола ПР 782-2008. Трубы изготавливали по маршруту:

Отжиг труб промежуточных размеров проводили при температуре 780°C, охлаждение - на воздухе.

Термическая обработка труб на готовом размере включала нормализацию и отпуск. Нормализацию труб проводили при температуре 965°C в течение 40 мин, охлаждение - на воздухе; отпуск проводили при температуре 765°C с выдержкой при этой температуре 70 мин, а охлаждение до 680°C производили с печью в течение 60 мин, далее проводили окончательное охлаждение на воздухе.

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Результаты контроля представлены в таблице 1.

Как видно из таблицы 1, предлагаемый способ обеспечивает условный предел текучести в интервале 245÷345 Н/мм2 при временном сопротивлении разрыву (пределе прочности) не менее 392 Н/мм2, относительном удлинении не менее 20% и величине зерна металла труб не крупнее балла 5.

Пример 4.

В этом примере режим охлаждения труб после отпуска не соответствует заявляемому режиму охлаждения. Проводилось изготовление промышленной партии труб размером 16,0×2,5 мм из стали 10Х2М-ВД в количестве 136 штук с техническими требованиями по ТУ 14-159-297-2006, Протокола ПР 782-2008. Трубы изготавливали по маршруту:

Отжиг труб промежуточных размеров проводили при температуре 780°C, охлаждение - на воздухе.

Термическая обработка труб на готовом размере включала нормализацию и отпуск. Нормализацию труб проводили при температуре 970°C в течение 50 мин, охлаждение - на воздухе (заявляемый режим); отпуск проводили при температуре 770°C с выдержкой при этой температуре 80 мин (заявляемый режим), а охлаждение - на воздухе (прототип).

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Результаты контроля представлены в таблице 1.

Как видно из таблицы 1, данный способ не обеспечивает условный предел текучести в интервале 245÷345 Н/мм2.

Пример 5.

Для получения сравнительных данных проводилось изготовление промышленной партии труб размером 16,0×2,5 мм из стали 10Х2М-ВД в количестве 118 штук с техническими требованиями по ТУ 14-159-297-2006, Протокола ПР 782-2008 известным способом (прототип). Трубы изготавливали по маршруту:

Отжиг труб промежуточных размеров проводили при температуре 780°C, охлаждение - на воздухе.

Термическая обработка труб на готовом размере включала нормализацию и отпуск. Нормализацию труб проводили при температуре 980°C в течение 40 мин, охлаждение - на воздухе; отпуск проводили при температуре 750°C с выдержкой при этой температуре 60 мин, а охлаждение - на воздухе.

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Результаты контроля представлены в таблице 1.

Как видно из таблицы 1, известный способ не обеспечивает условный предел текучести в интервале 245÷345 Н/мм2.

Пример 6.

Для получения сравнительных данных произведена статистическая оценка качества промышленных партий труб, изготовленных предлагаемым способом и известным способом (прототип).

Сравнивали качество 84 партий труб, изготовленных по предлагаемому способу, и 40 партий труб, изготовленных известным способом (по прототипу). Изготовление труб предлагаемым способом проводилось по маршруту, описанному в примере 1, а известным способом (прототип) - по маршруту, описанному в примере 5.

Контроль механических свойств и величины зерна металла труб в состоянии поставки проводили в соответствии с требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008.

Для оценки стабильности значений условного предела текучести σ0,2 в интервале 245÷345 H/мм2 был определен минимальный объем выборки, необходимый для получения статистически достоверных выводов, который при доверительной вероятности 95% составил 39 партий труб. С помощью таблицы случайных чисел были сформированы две выборки по 39 партий труб, изготовленных с использованием предлагаемого способа и известного способа (прототип). При испытаниях фиксировали минимальное, максимальное и среднее значение показателей механических свойств: временного сопротивления разрыву, предела текучести и относительного удлинения. Для статистической обработки результатов использовали классические методы статистического анализа [ISO 10017:2003. «Руководство по статистическим методам применительно к ИСО 9001:2000», Кобзарь А.И. Прикладная математическая статистика. Для инженеров и научных работников. - М.: ФИЗМАТЛИТ, 2006. - 816 с. - ISBN 5-9221-0707-0]. Для статистического анализа данных использовали открытый программный продукт R [R Development Core Team (2009). R: A language and environment for statistical computing. R Foundation for Statistical Computing, Vienna, Austria. ISBN 3-900051-07-0, URL http://www.R-project.org]. Обработанные результаты испытаний представлены в таблице 1 и иллюстрируются фигурами 1…3.

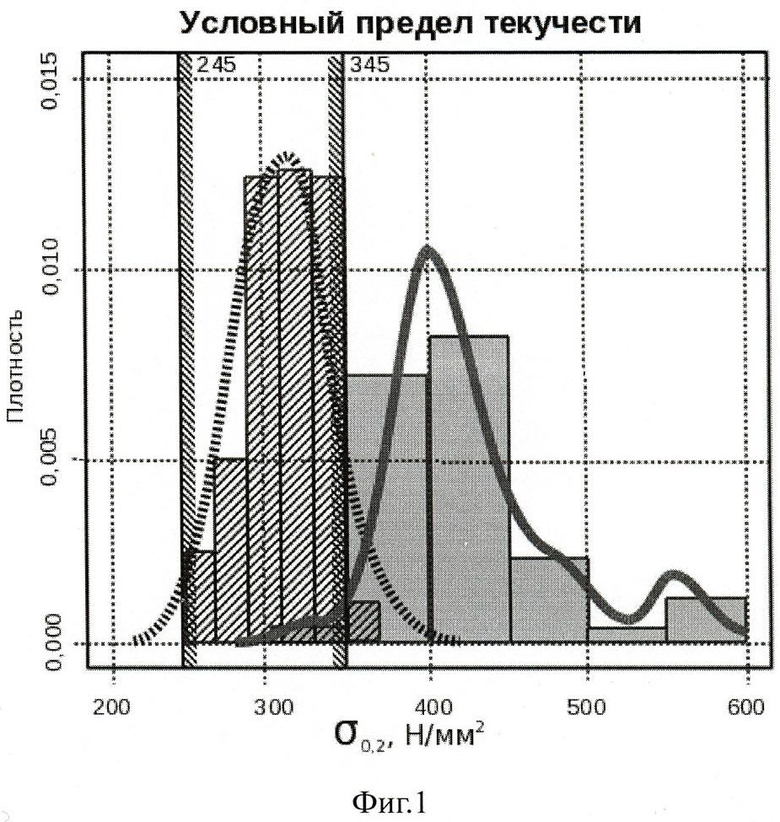

На фигуре 1 приведены результаты статистической обработки измерений условного предела текучести, представленные гистограммами и кривыми плотности распределения. На фигуре 1 показаны нижняя (245 Н/мм2) и верхняя (345 Н/мм2) границы значения σ0,2 по требованиям ТУ 14-159-297-2006, Протокола ПР 782-2008. Штриховкой и пунктирной линией обозначены результаты, полученные на трубах, изготовленных предлагаемым способом. Сплошной заливкой и сплошной линией - результаты, полученные на трубах, изготовленных известным способом.

Как видно из фигуры 1, для труб, изготовленных по предлагаемому способу, условный предел текучести находится в пределах значений нижней (245 Н/мм2) и верхней (345 Н/мм2) границ значения σ0,2, установленных требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008. Для труб, изготовленных по прототипу, предел текучести с вероятностью более 90% находится за пределами верхней границы значения σ0,2, установленной требованиями ТУ 14-159-297-2006, Протокола ПР 782-2008.

При доверительной вероятности 99,99% подтверждена гипотеза о различии средних значений пределов текучести труб, изготовленных по предлагаемому способу и по прототипу (см. табл.1).

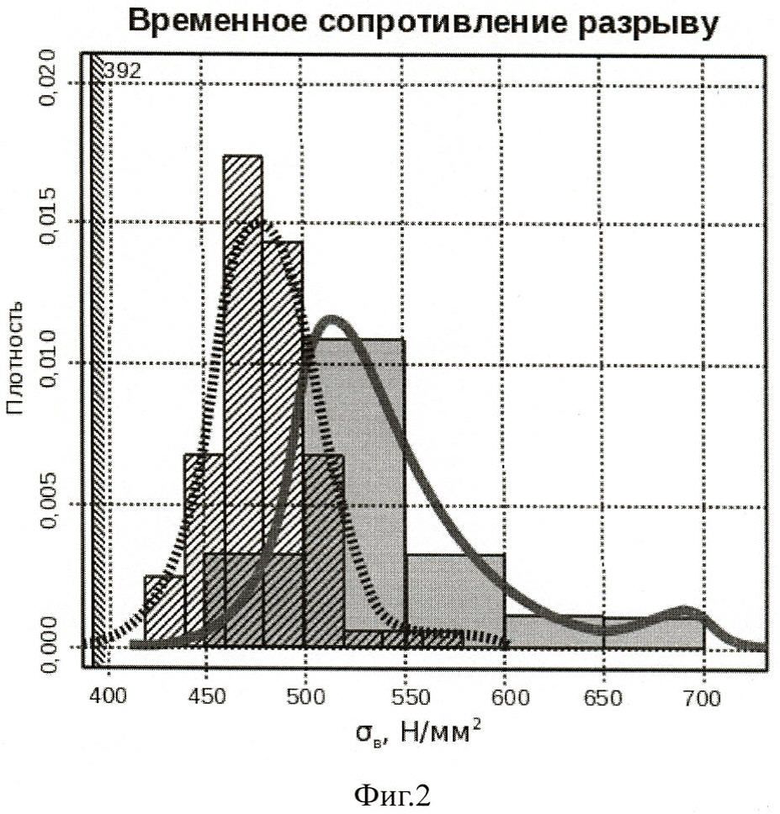

На фигуре 2 приведены результаты статистической обработки измерений временного сопротивления разрыву, представленные гистограммами и кривыми плотности распределения. Слева на фигуре отмечена нижняя граница значения σв по требованиям ТУ 14-159-297-2006, Протокола ПР 782-2008. Штриховкой и пунктирной линией обозначены результаты, полученные на трубах, изготовленных предлагаемым способом. Сплошной заливкой и сплошной линией - результаты, полученные на трубах, изготовленных известным способом.

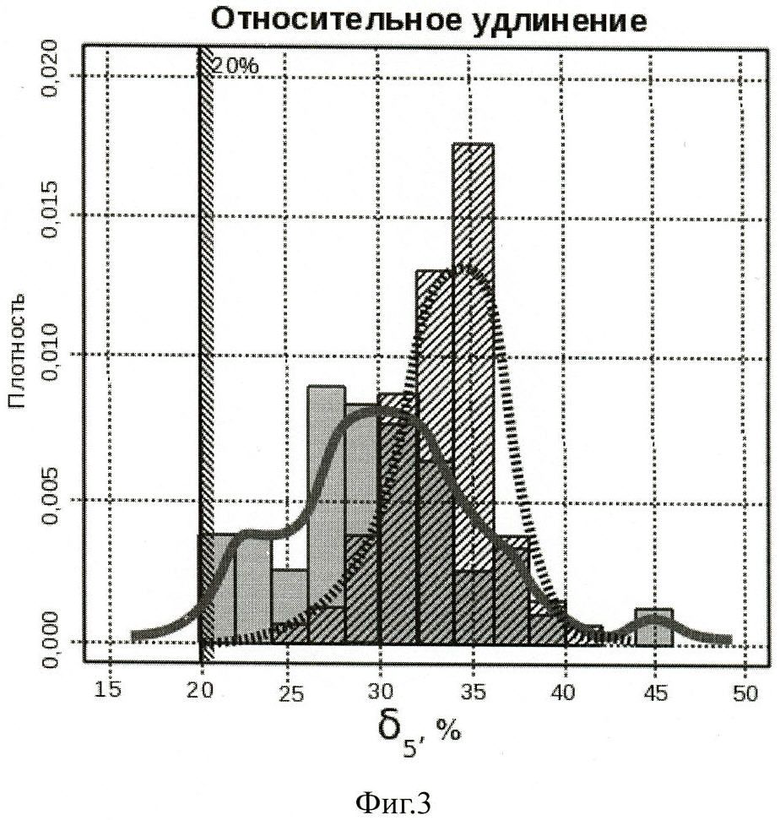

На фигуре 3 приведены результаты статистической обработки результатов определения относительного удлинения, представленные гистограммами и кривыми плотности распределения. На фигуре показана нижняя граница (20%) значения δ5 по требованиям ТУ 14-159-297-2006, Протокола ПР 782-2008. Штриховкой и пунктирной линией обозначены результаты, полученные на трубах, изготовленных предлагаемым способом. Сплошной заливкой и сплошной линией - результаты, полученные на трубах, изготовленных известным способом.

Как видно из фигуры 2, 3, по сравнению с прототипом предлагаемый способ обеспечивает также стабильность значений временного сопротивления разрыву и относительного удлинения.

При изготовлении труб предлагаемым способом механические свойства полностью соответствуют требованиям ТУ 14-159-297-2006, Протокола ПР 782-2008 (см. табл.1).

Таким образом, предложенный способ позволяет повысить качество труб по сравнению с прототипом путем обеспечения стабильности условного предела текучести σ0,2 в интервале 245÷345 Н/мм2, за счет этого повысить плотность вальцесоединений труба - трубная доска и, как следствие, повысить надежность и ресурс работы парогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из сплава UNS N06625 | 2020 |

|

RU2732818C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2526107C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ | 2006 |

|

RU2330739C2 |

| СПОСОБ СТАРЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2366725C2 |

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| ЛИСТ ИЗ КОНСТРУКЦИОННОЙ КРИОГЕННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2833571C1 |

Изобретение относится к области термической обработки холоднодеформированных труб, используемых при производстве парогенераторов энергоблоков с реакторами БН-600, БН-800. Для обеспечения стабильности значений предела текучести σ0,2 в интервале 245-345 Н/мм2, что позволит повысить качество труб и тем самым повысить надежность и ресурс работы парогенератора, осуществляют термическую обработку, включающую операции нормализации и отпуска труб. Нормализацию проводят при температуре 960-970°C в течение 30-50 минут, охлаждение - на воздухе, отпуск проводят при 760-770°C с выдержкой при этой температуре 60-80 минут, а охлаждение до 680°C производят с печью в течение 50-70 минут с окончательным охлаждением на воздухе. 6 пр., 1 табл., 3 ил.

Способ термической обработки холоднодеформированных труб из стали 10Х2М-ВД, включающий нормализацию, отпуск и охлаждение труб, отличающийся тем, что нормализацию проводят при температуре 960-970°C в течение 30-50 мин, отпуск - при 760-770°C с выдержкой при этой температуре 60-80 мин, а охлаждение труб осуществляют с печью до 680°C в течение 50-70 мин с окончательным охлаждением на воздухе.

| Способ термической обработки холоднодеформированных труб из перлитных сталей | 1988 |

|

SU1525219A1 |

| Способ термической обработки труб из углеродистых и легированных сталей в проходных печах | 1985 |

|

SU1320247A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРОПЕРЕГРЕВАТЕЛЬНЫХ ТРУБ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2218428C1 |

| US 7638005 B2, 29.09.2009. | |||

Авторы

Даты

2012-10-20—Публикация

2011-07-19—Подача