Изобретение относится к области приборостроения и может применяться для изготовления микромеханических элементов, используемых, в частности, для подвеса чувствительных масс микромеханических измерительных устройств, например кремниевых гироскопов и акселерометров, микроигл и т.д.

Известен способ изготовления упругого элемента из пластины монокристаллического кремния [1], заключающийся в формировании методом фотолитографии с обеих сторон пластины окон, соответствующих размерам упругого элемента, и анизотропного травления на требуемую глубину, вторичного проведения процесса фотолитографии и вторичного анизотропного травления до полного формирования упругого элемента.

Недостатком данного способа является сложность контроля режимов травления при использовании установки, предполагающей извлечение пластин из раствора травителя с точно заданной скоростью. При этом на части пластины, извлеченной из раствора, продолжается взаимодействие травящего раствора с кремнием, так как раствор не удаляется с пластины. Это может привести к нарушению воспроизводимой геометрии микромеханических элементов из монокристаллического кремния, что также является недостатком данного способа.

Известен способ изготовления упругих элементов из пластин монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100), нанесения на нее защитного слоя фоторезиста, фотолитографии, вскрытия окон в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропного травления на глубину для получения требуемой толщины упругих элементов, при этом одновременно с вышеуказанными операциями по формированию упругих элементов формируют контрольный элемент, расположенный вне зоны упругих элементов, причем формирование контрольного элемента проводят до самоторможения на заданную глубину [2].

Недостатком данного способа является то, что контрольный элемент располагают вне зоны формирования микромеханических элементов и контроль травления проводят визуально по травлению контрольного элемента до эффекта самоторможения. Формирование и использование такого способа приводит к снижению точности получаемых в результате травления микромеханических элементов, так как использование пластин кремния диаметрами 100 мм и 200 мм предполагает технологический разброс параметров пластин по ее толщине, а это, в свою очередь, искажает форму травления контрольных элементов. Таким образом, форма контрольного элемента соответствует форме известного способа-прототипа, а при этом формируемый микромеханический элемент не соответствует заданным параметрам.

Задачей, на решение которой направлено изобретение, является снижение трудоемкости изготовления и повышение качества и точности воспроизведения микромеханических элементов.

Поставленная задача достигается за счет того, что в способе изготовления микромеханических элементов из пластин монокристаллического кремния ориентацией (100), заключающемся в том, что вначале после окисления или нанесения на ее обеих сторонах защитной пленки и при дальнейшем формировании слоя фоторезиста и далее вскрытии окон с последующим травлением с учетом анизотропии травления монокристаллического кремния и одновременным формированием контрольных элементов, одновременно с вышеуказанными операциями по формированию микромеханических элементов формируют тестовую структуру контрольных элементов, расположенную в зоне микромеханических элементов, формирование проводят на заданную глубину, определяемую математическими выражениями:

Г=2D, а=Г×2-0,5, 1>Г,

где Г - половина длинны диагонали прямоугольника взаимного расположения контрольных элементов;

D - глубина травления;

а - расстояние от угла прямоугольника взаимного расположения контрольных элементов до соответствующих углов этих элементов;

l - длина стороны контрольных элементов в плоскости [111],

и при этом формируют шкалы тестовой структуры.

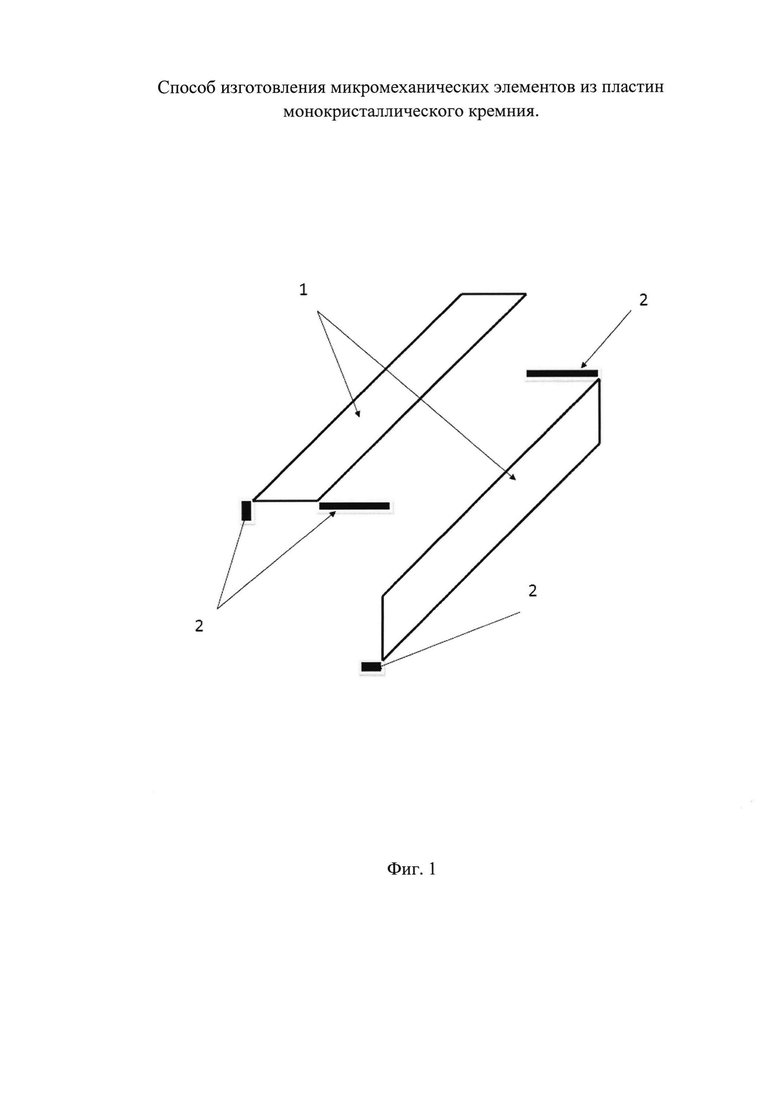

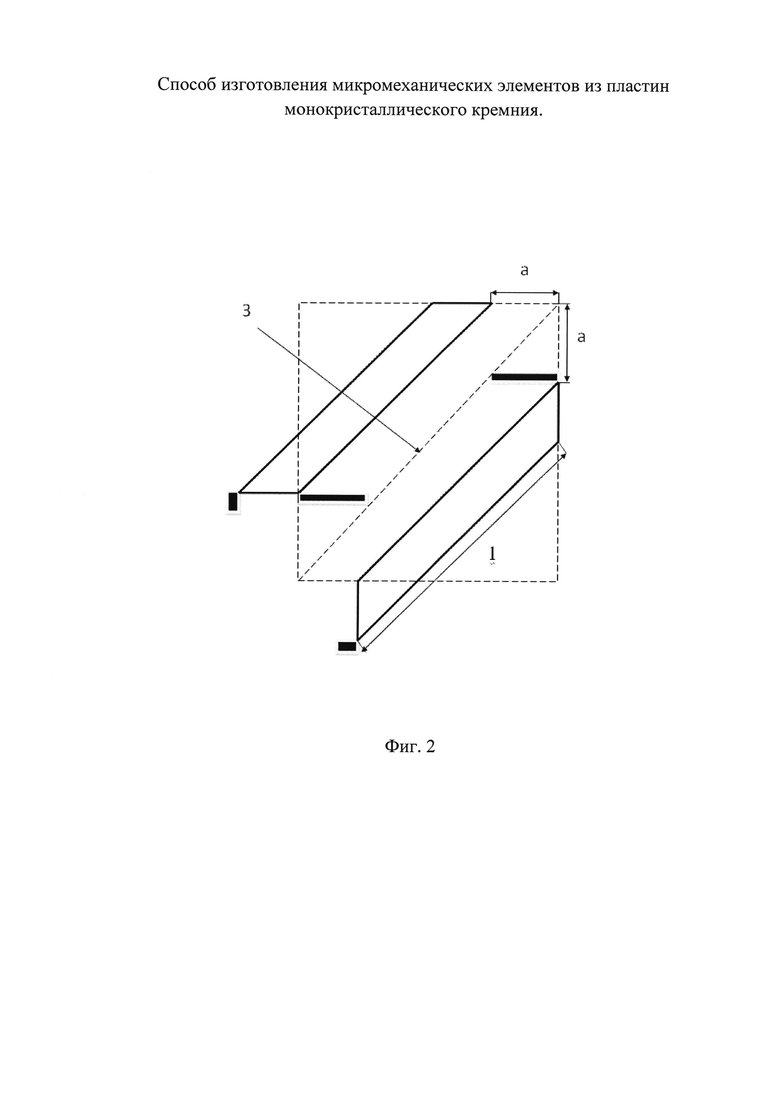

Предлагаемое изобретение иллюстрируется чертежами фиг. 1, фиг. 2 и фиг. 3.

На фиг. 1 изображен общий вид тестовой структуры с взаимным расположением шкал тестовой структуры. На фиг. 2 изображен общий вид тестовой структуры с указанием размеров. На фиг. 3 изображен пример выполнения шкалы тестовой структуры.

На фиг. 1 и фиг. 2:

1 - контрольный элемент,

2 - шкалы тестовой структуры.

3 - диагональ прямоугольника взаимного расположения контрольных элементов.

Способ реализуется следующим образом. На пластину монокристаллического кремния с ориентацией плоскости (100) с защитным слоем от анизотропного травления (например, диоксид кремния) наносят слой фоторезиста, проводят экспонирование для вскрытия окон в защитном слое. При этом в местах формирования тестовой структуры предусмотрено создание шкалы тестовой структуры 2 и контрольного элемента 1. Далее через вскрытые окна, ограниченные контурами рисунков шкал тестовой структуры 2 и контрольного элемента 1, проводят анизотропное травление. При раздельном вскрытии окон вначале травлением формируют шкалы тестовой структуры 2, а затем контрольного элемента 1. При одновременном вскрытии окон формирование шкал тестовой структуры 2 и контрольного элемента 1 проводят в одну операцию анизотропного травления.

В качестве примера на фиг. 4 изображена тестовая структура с двумя контрольными элементами 1 в виде параллелограмма. Функционирование тестовой структуры с двумя контрольными элементами 1 в виде параллелограмма осуществляется следующим образом.

При анизотропном травлении через вскрытые окна контрольных элементов 1 на поверхности пластины монокристаллического кремния образуются два расширяющихся контура в виде шестиугольника. При этом d - расстояние от стороны контрольного элемента в плоскости [111] до соответствующей стороны шестиугольника расширяющего контура в процессе травления изменяется от ноля до значения D, при котором смыкаются два шестиугольных контура. Расстояние от стороны контрольного элемента в плоскости [100] до соответствующей стороны шестиугольного расширяющего контура в процессе анизотропного травления изменяется с меньшей скоростью. По соответствующим шкалам тестовой структуры 2 (не показано) удобно контролировать величины травления в плоскостях [111] и [100]. Длина шкалы для контроля в плоскости [111] больше, чем для плоскости [100], а текущая глубина травления равна показанию этой шкалы, деленному на квадратный корень из двух. Контуры рисунков шкал тестовой структуры 2 (не показано) расположены в плоскости [100] и преимущественно на периферии шестиугольных расширяющихся контуров. Шкалы тестовой структуры 2 (не показано) для удобства контроля можно дублировать, но их количество должно быть не менее одной для плоскости [111].

На решение поставленной задачи не влияет форма контрольных элементов 1. Достаточная форма контрольного элемента 1 в виде многоугольника по крайней мере с одной стороной в плоскости [111], например, прямоугольный треугольник, трапеция и т.п.

Источники информации:

1. Ваганов В.И. Интегральные тензопреобразователи. - М., Энергоатомиздат, 1983, с. 102.

2. Патент РФ №2601219.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2005 |

|

RU2300823C2 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГО ЭЛЕМЕНТА МИКРОМЕХАНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2580910C1 |

| Способ формирования монокристаллического элемента микромеханического устройства | 2016 |

|

RU2628732C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2013 |

|

RU2539767C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2572288C1 |

| Двунаправленный тепловой микромеханический актюатор и способ его изготовления | 2015 |

|

RU2621612C2 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

Изобретение относится к области приборостроения и может применяться для изготовления микромеханических элементов, используемых, в частности, для подвеса чувствительных масс микромеханических измерительных устройств, например кремниевых гироскопов и акселерометров, микроигл и т.д. Изобретение обеспечивает снижение трудоемкости изготовления и повышение качества и точности воспроизведения микромеханических элементов. В способе изготовления микромеханических элементов из пластин монокристаллического кремния ориентацией (100) вначале анизотропно травят пластину на глубину для получения требуемой толщины микромеханических элементов, одновременно с вышеуказанными операциями по формированию микромеханических элементов формируют тестовую структуру контрольных элементов, расположенную в зоне микромеханических элементов, формирование проводят на заданную глубину, определяемую математическим выражениями, и при этом формируют шкалы тестовой структуры. 4 ил.

Способ изготовления микромеханических элементов из пластин монокристаллического кремния ориентацией (100), заключающийся в том, что вначале после окисления или нанесения на ее обеих сторонах защитной пленки и при дальнейшем формировании слоя фоторезиста и далее вскрытии окон с последующим травлением с учетом анизотропии травления монокристаллического кремния одновременно формируют контрольные элементы, отличающийся тем, что одновременно с вышеуказанными операциями по формированию микромеханических элементов формируют тестовую структуру контрольных элементов, расположенную в зоне микромеханических элементов, формирование проводят на заданную глубину, определяемую математическими выражениями

Γ=2D, a=Γ×2-0,5, l>Γ,

где Γ - половина длины диагонали прямоугольника взаимного расположения контрольных элементов,

D - глубина травления,

а - расстояние от угла прямоугольника взаимного расположения контрольных элементов до соответствующих углов этих элементов,

l - длина стороны контрольных элементов в плоскости [111],

и при этом формируют шкалы тестовой структуры.

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ УПРУГИХ ЭЛЕМЕНТОВ | 2015 |

|

RU2601219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКИХ ПРИБОРОВ | 1998 |

|

RU2137249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ИНЕРЦИАЛЬНОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ЕМКОСТНОГО ТИПА | 2001 |

|

RU2207658C2 |

| СПОСОБ ЗАЩИТЫ УГЛОВ ТРЕХМЕРНЫХ МИКРОМЕХАНИЧЕСКИХ СТРУКТУР НА КРЕМНИЕВОЙ ПЛАСТИНЕ ПРИ ГЛУБИННОМ АНИЗОТРОПНОМ ТРАВЛЕНИИ | 2014 |

|

RU2568977C1 |

| WO 1996008036 A1, 14.03.1996 | |||

| WO 2009141194 A2, 26.11.2009. | |||

Авторы

Даты

2018-07-26—Публикация

2017-09-01—Подача